烟气脱硫废水加药量计算培训讲学

- 格式:docx

- 大小:9.99 KB

- 文档页数:5

2X600MW脱硫工程脱硫废水处理系统1.脱硫废水处理技术概况1 1.1.国内外脱硫除尘及废水处理技术发展的严峻形势1 1.2.国内外脱硫除尘废水处理技术综述11.3.现行国外典型脱硫除尘废水处理技术22.民权电厂脱硫废水处理设计6 2.1.工艺流程6 2.2.电气、仪表及监控系统11 2.2.1.电气设计11 2.2.2.仪表112.2.3.控制方式113.民权电厂脱硫废水处理运行操作具备条件11 3.1.废水处理系统运行应具备的条件11 3.2.运行前的准备工作123.3.运行时的注意事项124.民权电厂脱硫废水处理运行操作程序12 4.1.系统的手动启动程序12 4.2.2.废水处理主系统13 4.2.3.污泥脱水系统141脱硫废水处理技术概况1.1.国内外脱硫除尘及废水处理技术发展的严峻形势我国是世界上最大的煤炭生产和消费国,煤炭在中国能源结构中的比例高达的90%均来自于燃煤。

近几年,我国虽然采取了排污收费政策,76.2%,我国排放的SO2但每年的SO排放量仍超过2000万吨,酸雨污染面积迅速扩大,对我国农作物、森林2和人体健康等方面造成巨大损害,也成为制约我国经济、社会可持续发展的重要因素,因此,对SO排放的控制已势在必行。

2烟气脱硫是目前世界上唯一大规模商业化应用的脱硫方式,是控制二氧化硫污染的主要技术手段。

国外烟气脱硫技术研究始于十九世纪五十年代,目前已有数千套烟气脱硫装置投入运行。

在成功地控制了二氧化硫污染的同时,各发达国家已形成烟气脱硫相关环保产业。

我国自60年代就开始了零星的烟气脱硫研究,80年代后期开始列为重浓度低,技术难度较大。

目前,通过国外点课题,但由于燃煤这部分烟气流量大,SO2技术的引进、吸收和消化,已在近年来建成了多座具有工业规模、行之有效的脱硫装置,使我国的脱硫市场得到了快速发展。

在1998年1月国务院以国函〔1998〕5号文批复的国家环保局制定的《酸雨控制区和二氧化硫污染控制区划分方案》中要求“两控区”内火电厂做到:到2000年达标排放;除以热定电的热电厂外,禁止在大中城市城区及近郊区新建燃煤火电厂;新建、改造燃煤含硫量大于1%的电厂,必须建设脱硫设施;现有燃煤含硫量大于1%的电厂,要在2000年前采取减排措施;在2010年前分期分批建成脱硫设施或采取其他有相应效的排放要求更加严格。

烟气脱硫设计计算烟气脱硫是一种用于控制和减少燃烧过程中排放的二氧化硫(SO2)的技术手段。

SO2是一种有害气体,其排放对环境和人类健康造成严重影响。

烟气脱硫的设计计算涉及到多个方面,如脱硫剂选择、脱硫效率计算、废水处理等。

在烟气脱硫设计计算中,首先需要选择合适的脱硫剂。

常用的脱硫剂包括石灰石、石膏等。

脱硫剂的选择应考虑其成本、可获得性以及与废气中其他成分的相互作用等。

一般来说,选择含有较高钙含量的石灰石能够达到比较好的脱硫效果。

脱硫效率的计算是烟气脱硫设计的关键环节。

脱硫效率是指系统中硫的去除率。

常用的脱硫效率计算公式为:脱硫效率(%)=(SO2进-SO2出)/SO2进×100其中,SO2进和SO2出分别表示烟气中进入和出口的SO2浓度。

脱硫效率的计算需要准确测量这两个参数。

测量SO2浓度的方法包括湿法(如碘液法、苏金孚法等)和干法(如紫外线光谱法等)。

根据实际情况,选择合适的测量方法。

废水处理也是烟气脱硫设计中重要的环节。

在石灰石湿法脱硫中,产生的废水中含有大量的钙离子和硫离子。

废水的处理需要通过中和、沉淀等过程来除去其中的污染物。

一种常用的废水处理方法是利用石膏脱硫法中产生的石膏作为副产物,可以通过进一步的处理将其中的污染物去除。

在烟气脱硫设计计算中,还需要考虑一些其他因素,如烟气的温度、湿度、流量等,以及设备的尺寸、系统的布置等。

这些因素将直接影响脱硫效率和处理效果。

总之,烟气脱硫的设计计算是一项复杂的工程,需要考虑多个因素。

合理选择脱硫剂、准确测量SO2浓度、有效处理废水,以及考虑其他因素,能够有效地控制和减少烟气中的SO2排放,保护环境和人类健康。

系统处理时加药运行成本:(按24小时运行每月的消耗,实际应按调试时的值为准)性能保证值-应保证废水系统稳定、安全运行,出水水质达标排放。

废水排放指标满足中国《污水综合排放标准》GB8978-1996的规定-废水处理系统的整套装置在质保期内的可用率≥95%。

可用率定义:可用率=(A-B-C)/A×100%A:整套装置统计期间可运行小时数。

B:整套装置统计期间强迫停运小时数。

C:整套装置统计期间强迫降低出力等效停运小时数。

-整套装置在设计负荷下所有设备24小时运行期间的电机联轴器处功耗≤800kW.h/d。

-整套装置在设计负荷下24小时运行期间的石灰加药量不超过 215kg/d (以CaO计)。

中和采用石灰中和,将废水的pH提高至9.0以上,使大多数重金属离子在碱性环境中生成难溶的氢氧化物沉淀。

本工程采用石灰粉匀和搅拌成稀液,干石灰粉外购,先将石灰粉投入石灰制备箱内,搅成20%的石灰浆溶液,再由石灰乳循环泵打入石灰乳计量箱,搅拌成5%的石灰乳溶液。

石灰储存箱按7天储存量设计有效容积为10 m3 ,按20%的石灰浆溶液计算,则干石灰粉为Q1=3m3石灰计量箱有效容积为 3 m3 ,按5%的石灰浆溶液计算,则干石灰粉为Q2=0.15m3由于原水进水为酸性,必须将水调成碱性,才能使废水中的金属离子与石灰浆中的氢氧根离子发生反应沉淀,本工程中将废水PH从4调到9,分两个步骤:废水PH从4调到7,摩尔质量为98g/mol ,Ca(OH)2【H】为1.00E-04 mol/l,【H】浓度由1.00E-04 mol/l降为1.00E-07 mol/l,则Ca(OH)加药量:0.0450 g/l2废水PH从7调到9,【H】为1.00E-05 mol/l,【OH】浓度由1.00E-07 mol/l升高到1.00E-06 mol/l则加药量:0.01g/l每小时加药量为Q1=0.055g/l×2(经验系数)=0.11kg/m3Q=(Q1×水量×时间)/85%(浓度)=(0.22×3×24)/85%=18.64kg24小时的加药量为:18.64kg.根据废水中的镁离子算石灰投加量根据公式:{(水量×金属离子含量)/摩尔量}×系数×Ca(OH)2分子量={(3m3×5000g/m3)/24g/mol}×1×98=160kg根据废水中的铁离子算石灰投加量根据公式:{(水量×金属离子含量)/摩尔量}×系数×Ca(OH)2分子量={(10m3×30g/m3)/56g/mol}×1×74=0.4kg根据废水中的铝离子算石灰投加量根据公式:{(水量×金属离子含量)/摩尔量}×系数×Ca(OH)2分子量={(10m3×50g/m3)/27g/mol}×(3/2)×74=2.0kg总的投加量: QA=(Q1+镁离子投加量+铁离子投加量+铝离子投加量)×0.8(系数)=(44+160+0.4+2.0)×0.8=165kg-整套装置在设计负荷下24小时运行期间的有机硫加药量不超过43 kg/d (以S计)。

烟气脱硫简单设计计算讲解烟气脱硫设计计算1?130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量?200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2 + SO2 → MgSO3 + H2OMgSO3 + SO2 + H2O → Mg(HS O3)2Mg(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3 + 1/2O2 → MgSO4Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3H2SO3 + Mg(OH)2 → MgSO3 + 2H2OMgSO3 + 1/2O2 → MgSO4循环过程是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。

废水系统加药的配制方法一,石灰乳的配制1,石灰乳溶解箱有效容积按3 m3计算2,配制浓度按5-8%计算,(密度1.032-1。

054)3,来石灰粉纯度按85%计算4,加药标准按2000mg/L方法:1,1 吨废水需加入石灰乳纯重量(100%)为2公斤2,10吨废水需加入石灰乳纯重量(100%)为20公斤3,换算为85%纯度的石灰粉用量为24公斤需石灰乳量的计算:20÷5%=400公斤≈400升即每来10吨废水需要加入0。

4m3的石灰乳二有机硫的配制1,有机硫溶解箱容积按1 m3计算2,配制浓度为2%3,加药量的标准按10mg/L计算4,来药品的浓度为15%方法:1,1吨废水需加入有机硫纯重量(100%)为10克2,10吨废水需加入有机硫纯重量(100%)为100克换算成体积:0.1÷2% =5公斤≈5升即每来10吨废水需要加入5升2%的有机硫一桶有机硫30公斤,浓度15%含纯重为;30 ×0。

15 ≈4。

5公斤如果配制1m3,2%浓度的有机硫需要20公斤20÷ 4。

5= 4.4桶配制1 m3,2%浓度的有机硫需要4.4桶三聚合铁的配制1聚合铁溶解箱容积按1 m3计算2配制浓度为4%3加药量的标准按40 mg/L计算4来药品的浓度为40%方法:1,1吨废水需加入聚合铁纯重量(100%)为40克2,10吨废水需加入聚合铁纯重量(100%)为400克换算成体积:0.4÷4%=10公斤≈10升即每来10吨废水需要加入10升4%的聚合铁一桶聚合铁35公斤,浓度40%含纯重为;35 ×40%=14公斤如果配制1m3,4%浓度的聚合铁需要40公斤40 ÷14≈2。

86桶配制1 m3,4%浓度的聚合铁需要2.86桶四助凝剂的配制(阴离子型聚丙烯胺)1助凝剂溶解箱容积按1 m3计算2配制浓度为0.1%3加药量的标准按10 mg/L计算:4来药品的浓度为92%方法:加药量的标准按10 mg/L计算:1,1吨废水需加入助凝剂纯重量(100%)为10克2,10吨废水需加入助凝剂纯重量(100%)为100克换算成体积:0.05÷0.1%=50升即每来10吨废水需要加入50升0.1%的助凝剂.。

烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2 + SO2 → MgSO3 + H2OMgSO3 + SO2 + H2O → Mg(HSO3)2M g(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3 + 1/2O2 → MgSO4Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3H2SO3 + Mg(OH)2 → MgSO3 + 2H2OMgSO3 + 1/2O2 → MgSO4循环过程是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。

烟气脱硫培训资料一、引言烟气脱硫是一项重要的环境保护措施,旨在降低工业废气中的硫化物排放。

本文档旨在为需要进行烟气脱硫培训的人员提供相关资料,包括脱硫原理、脱硫设备、操作维护等方面的内容。

通过培训,提高人员对烟气脱硫技术的认识和掌握,以确保脱硫工作的高效运行和环境保护的实施。

二、脱硫原理烟气脱硫的基本原理是利用化学反应将烟气中的硫化物转化为不易挥发的化合物,从而达到降低污染物排放的目的。

主要的脱硫反应包括吸收法、氧化还原法和催化法等。

本部分将详细介绍不同的脱硫反应原理及其适用范围。

三、脱硫设备1. 湿法烟气脱硫设备:湿法烟气脱硫是目前应用最为广泛的脱硫技术之一。

本部分将介绍常见的湿法脱硫设备,包括喷射吸收塔、浮选吸收塔和旋风吸收器等。

针对不同的工艺特点和排放要求,选择合适的湿法脱硫设备进行应用。

2. 干法烟气脱硫设备:干法烟气脱硫具有操作简单、设备结构紧凑的优点。

本部分将介绍干法脱硫的基本原理和常见设备,包括喷雾吸收器、旋风分离器和布袋除尘器等。

通过了解不同的干法脱硫设备,选择适合自身工艺的设备进行应用。

四、操作维护1. 脱硫操作技术:正确的操作技术是脱硫工作的关键。

本部分将介绍脱硫操作的基本要点,包括进料控制、循环液控制和温度控制等。

同时,还将介绍常见故障和处理方法,以及常见操作错误和预防措施。

2. 脱硫设备维护:脱硫设备的维护对于保证设备的长期稳定运行和减少故障具有重要意义。

本部分将介绍脱硫设备的日常维护和常见故障排除方法,包括设备清洗、泵浦维护和阀门检修等。

通过定期维护和检修,延长脱硫设备的使用寿命,提高脱硫效果。

五、环保政策和标准了解当前环保法规和标准对于正确实施烟气脱硫技术至关重要。

本部分将介绍国内外相关的环保政策和标准,包括大气污染物排放标准和烟气脱硫技术要求等。

通过了解最新的环保政策和标准,合理设计和运营烟气脱硫系统,确保排放达标。

六、总结烟气脱硫是一项重要的环保技术,对降低工业废气排放的硫化物具有关键作用。

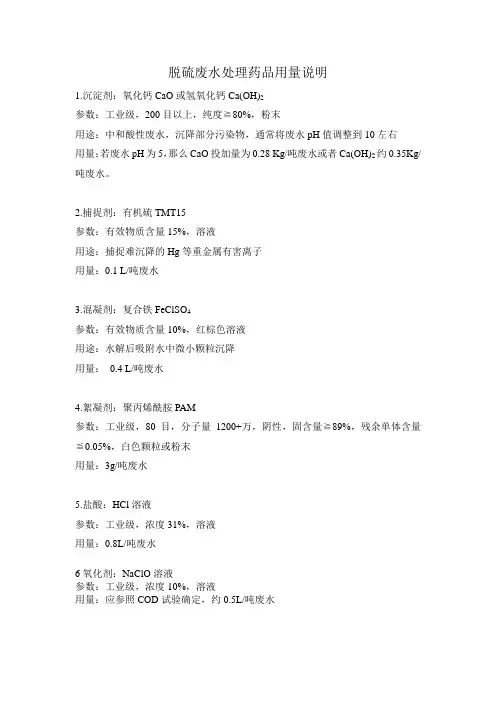

脱硫废水处理药品用量说明

1.沉淀剂:氧化钙CaO或氢氧化钙Ca(OH)2

参数:工业级,200目以上,纯度≧80%,粉末

用途:中和酸性废水,沉降部分污染物,通常将废水pH值调整到10左右

用量:若废水pH为5,那么CaO投加量为0.28 Kg/吨废水或者Ca(OH)2约0.35Kg/吨废水。

2.捕捉剂:有机硫TMT15

参数:有效物质含量15%,溶液

用途:捕捉难沉降的Hg等重金属有害离子

用量:0.1 L/吨废水

3.混凝剂:复合铁FeClSO4

参数:有效物质含量10%,红棕色溶液

用途:水解后吸附水中微小颗粒沉降

用量:0.4 L/吨废水

4.絮凝剂:聚丙烯酰胺PAM

参数:工业级,80目,分子量1200+万,阴性,固含量≧89%,残余单体含量≦0.05%,白色颗粒或粉末

用量:3g/吨废水

5.盐酸:HCl溶液

参数:工业级,浓度31%,溶液

用量:0.8L/吨废水

6氧化剂:NaClO溶液

参数:工业级,浓度10%,溶液

用量:应参照COD试验确定,约0.5L/吨废水。

脱硫废水系统加药的配制方法1.了解废水特性:在加药之前,首先需要了解废水的特性,包括废水的pH值、硫化物浓度、悬浮固体含量等。

这些特性将决定选择何种药剂以及药剂的添加量。

2.选择适当的药剂:根据废水特性进行药剂的选择。

一般来说,脱硫废水系统中常用的药剂有氧化剂和沉淀剂。

氧化剂如次氯酸钠、过氧化氢可氧化废水中的硫化物,而沉淀剂如氢氧化钙、氯化铁可与氧化的硫化物形成沉淀。

3.准备药水:将所选药剂与适量的水混合,形成药水。

药水的配比应根据药剂的特性来确定,一般根据药剂对硫化物的反应性和废水中硫化物的浓度来确定配比。

4.加药仪器的选择:根据加药的要求,选择适当的加药仪器。

常用的加药仪器有药剂泵、加药罐等。

泵可将药水输送到废水处理系统中,而加药罐则可用于储存药剂。

5.药剂的加入:将药剂以适当的速率加入到脱硫废水系统中。

加药速率应根据废水处理系统的具体要求来确定,以确保药剂能够充分发挥作用。

6.监测加药效果:加药后,应及时监测废水中硫化物浓度的变化,以确保加药效果的有效性。

如果需要调整加药量,可根据监测结果进行相应的调整。

7.记录加药情况:对加药的情况进行记录,包括药剂的种类、加药量、加药时间等。

这有助于对加药效果进行评估和追踪。

综上所述,脱硫废水系统加药的配制方法主要包括了解废水特性、选择适当的药剂、准备药水、选择加药仪器、药剂的加入、监测加药效果和记录加药情况等步骤。

这一过程需要根据具体的废水特性进行调整和改变,以达到最佳的脱硫效果。

同时,加药过程中需要注意安全措施,以防止药剂的泄漏和危害。

国电电力双鸭山发电有限公司(2×600)机组脱硫工程脱硫废水处理系统培训资料成都锐思环保技术有限责任公司二零一一年八月目录1.设备系统概述2.废水处理系统启动及运行3. 系统运行时的注意事项4. 废水处理系统的维护保养及停运5. 安全和反事故措施1概述1.1技术培训计划1.1.1脱硫废水处理系统培训内容主要包括废水处理系统、设备运行、操作及维护等几个部分。

1.1.2培训地点:业主会议室1.1.3培训时间:2011年8月23日2废水处理系统总说明2.1系统概述废水处理系统是将脱硫工艺产生的一定量的废水连续排至脱硫废水处理系统进行处理,经过处理水质达到火电厂脱硫废水排放标准后将其排放。

(997-2006)该脱硫废水处理系统出力为12m³。

脱硫废水处理包括以下三个分系统:废水处理系统,化学加药系统,污泥处理系统及排污系统。

2.1.1废水处理系统脱硫装置产生的废水经由废水输送泵送至废水处理系统,采用化学加药和接触泥浆连续处理废水,沉淀出来的固形物在澄清浓缩器中分离浓缩,清水排入厂区指定排放点,经澄清/浓缩器浓缩排出的泥浆送至板框压滤机脱水后外运。

工艺流程如下图所示:具体工艺步骤如下:1)用氢氧化钙/石灰浆[()2]进行碱化处理,通过设定最优的值范围,部分重金属以氢氧化物的形式沉淀出来,并中和废水中的酸性物质。

2)通过加入有机硫,使某些重金属,如镉和汞沉淀出来。

3)通过添加絮凝剂及助凝剂,使固体沉淀物以更易沉降的大粒子絮凝物形式絮凝出来。

4)在澄清浓缩器中将固形物从废水中分离。

5)将氢氧化物泥浆输送至压滤机进行脱水。

在沉淀系统中,加入絮凝剂以便使沉淀颗粒长大更易沉降,悬浮物从澄清浓缩器中分离出来后,一部分泥浆通过污泥循环泵返回到中和箱,以利于更好地沉降,另一部分则通过污泥输送泵输送至压滤机进行脱水。

处理后的清水送至厂区指定的排放点。

2.1.2化学加药系统废水处理所需的化学药品在此处输送、贮存、混合,配成所需浓度的溶液,以备使用。

脱硫废水处理工程培训教材南京龙源环保有限公司第一章火电厂脱硫废水来源火电厂脱硫废水来源于湿法脱硫(FGD)工艺产生的废水,湿法脱硫是采用石灰石粉浆液在反应塔内喷淋于烟气中与SO2反应生成CaSO3、CaSO4,降解烟气中SO2。

SO2是无色有强烈刺激性气味的气体,在潮湿空气中对金属材料有腐蚀性。

SO2的基本性质相对分子质量 64.06 色,气味无色,刺激味气体 2.93(o C,105Pa) 蒸发热/J.mol-1 24.97密度/Kg.m-3 液体 1434(-10o C) 生成热/J.mol-1 297.49 凝固点/o C -75.5左右比热容/J.(Kg. o C) 0.62(0o C)沸点/o C -10左右 0.67(100o C)临界温度/o C 157.5 154(10o C)临界压力/MPa 7.77 溶解度/g.(1000g水)-1熔化热/J.mol-1 7.42 75.5(30o C) 石灰石主要成分为CaCO3, 石灰石的密度为2.7×103Kg/m3,平均比热容为0.59KJ/(Kg.o C),CaCO3在50o C时溶解度为0.038Kg/m3。

石灰石粉末(10%悬浮液)PH值为8~10左右。

脱硫用石灰石中CaCO3.的含量一般≥90%。

石灰石成分组成质量分数/% 组成质量分数/% CaO >50.4(相当CaCO3>90) Fe2O3 0.39~0.49MgO 1.28~1.69 P 0.005~0.024 SiO2 2.70~3.65 S 0.36~0.47Al2O3 0.83~1.62 烧损 40.86~41.60脱硫过程为气相SO2被水捕集吸收,并离解为H+和SO32-(HSO3-),并向液相扩散。

同时在吸收塔底部的吸收氧化槽中CaCO3在酸性环境下溶解,生成Ca2+和HCO3-(CO32-),鼓入空气将SO32-(HSO3-)强制氧化成SO42-,并最终生成石膏(CaSO4.2H2O),主要化学反应方程式为:CaCO3CaO+CO2SO2+H2O H++HSO3-2H++SO32-CaCO3+2H+Ca2++H2O+CO2HSO3-+1/2O2 SO32-+H+SO32-+1/2O2SO42-Ca2++SO42-+2H2O CaSO4.2H2O同时烟气中气相HCl和HF被水捕集吸收,发生如下反应:2HCl+CaCO3CaCl+H2O+CO22HF+CaCO3CaF2 +H2O+CO2CaSO4在水中溶解度温度/o C 0 18 25 40 75 100 溶解度/(Kg/m3) 1.759 2.02 2.08 2.097 1.847 1.6CaSO3在水中溶解度温度/o C 30 40 50 70 80 100 溶解度/(Kg/m3) 6×10-36×10-36×10-35×10-33×10-3 1×10-3CaF在水中溶解度温度/o C 0 15 18 25 40溶解度/(Kg/m3) 1.3×10-2 1.5×10-2 1.6×10-2 1.6×10-2 1.7×10-2脱硫过程中,氯的主要来源为煤,脱硫剂和水。

脱硫计算书序号名称符号一烟气量计算1 理论空气量V02 燃烧产物理论体积V 0y1) 氮气V N2 02) 二氧化物V RO2 03)水蒸汽H2O 0V3 燃烧产物实际体积V y'4 干烟气量V gy'5 烟气含氧量和含湿量计算1) 烟气中的水分V H2O '2) 烟气中的氧量V O2 '3) 干烟气中含氧量n go2 '4) 湿烟气中含氧量n sho2'5) 湿烟气中含湿量n H2O '6) 湿烟气中 CO2含量n shCO2'7) 干烟气中 CO2含量n gCO2'8) 湿烟气中 SO2含量n shSO2'9) 干烟气中 SO2含量n gSO2'10) 湿烟气中 N 2含量n shN2 '11) 干烟气中 N 2含量n gN2'6 总燃烧产物实际湿体积Vt shy7 总燃烧产物实际干体积Vt gy8 总燃烧产物 6%O 2干体积Vt gy-O2二烟气含硫量及脱硫量计算1 脱硫进口 SO2量M2 脱硫进口 SO2实际浓度C so23 要求脱硫量Ms三吸收剂消耗量计算1 石灰 (CaO) 理论消耗量M32 石灰 (CaO) 实际消耗量M3 '3 烧碱的理论消耗量M12单位3Nm/kg3Nm/kg3Nm/kg3Nm/kg3Nm/kg3Nm/kg3Nm/kg3Nm/kg3Nm/kg%%%%%%%%%3Nm/h3Nm/h3Nm/hkg/hkmol/h3mg/Nmppmkg/hkmol/hkmol/hkg/hkg/ht/ht/akmol/hkg/h计算公式或数值来源0.0889(C ar +0.375S ar)+0.265H ar-0.0333O arV N20+V RO20 +V H2O00.79V 0 +0.008N ar0.01866(C ar +0.375S ar)0.111H ar +0.0124M ar +0.0161V 0000V y +0.0161(a lfa '-1)V +(a lfa '-1)V000V RO2 +V N2 +(a lfa '-1)V00V H2O +0.0161(a lfa '-1)V0.21(a lfa '-1)VV O2 '/V gy'V O2 '/V y 'V H20 '/V y'0.01866Car/V y'0.01866Car/V gy'0.01866*0.375Sar/V y'0.01866*0.375Sar/V gy'(0.79a lfa 'V 0+0.008N ar )/V y '(0.79a lfa 'V 0+0.008N ar )/V gy 'V y'*B j*1000V gy '*B j *1000'V tgy *(21-n go2 )/(21-6)Bj*1000*Sy/100*0.7*64/22.41M/64M/Vt shy(标态,干基, 6%O2)C so2*22.41/64M*η*n/100M s/64M s/64*(Ca/S)M3*M1M 3*M 1 /(P/100)M s/64*(Na/S)Moh*M12NaOH的实际耗量四脱硫产物计算1.2H2O生成量M CaSO4 43 脱硫产物中飞灰含量M5引风机出口飞灰总量m24 未反应的 CaCO3 M65带入的杂质M CaCO3 76 脱硫产物总量M87 皮带机出口石膏产量M98 石膏纯度n19 总的脱硫产物量M8 '10 皮带机出口的石膏总产M ' 量911年石膏生成量kg/ht/h M s/64*M 10/1000t/h m2 *2/3t/h V tgy-o2 *m ht/h M 3/(ca/s)*((ca/s)-1)) t/h M 3'*(1-P/100)t/h M 4+M 5+M6+M7t/h M 8/0.9%M 4/M8t/h M 8t/h M 9t/ 年M 9'*H五脱硫耗水量计算1吸收塔蒸发水量 (假定吸收塔内温度为 50℃ ,工业水温 10℃ )1) 1kg 水蒸发需要热量 : m sh kj/kg(50-10)*4.18+2510脱硫反应热蒸发水量(CaCO 3+SO2 +1/2O 2 +H 2O----CaSO 4 .2H2 O+339kJ/mol)msh12)烟气降温蒸发水量 (未计放热损失热交换器烟气比热i1i 2ti 3塔内烟气放热量Q1塔内烟气放热蒸发水量m sh23) 单塔蒸发水量M we单塔蒸发水汽体积Vwe2脱硫耗水量1) 脱硫结晶水M gyc2) 脱硫渣表面水M gys3) FGD废水M ww4) 脱硫蒸发水量M we5) 清洁冲洗水M gyw6) 泵与风机冷却用水M wq 7)单套脱硫装置耗水量M w 8)总的脱硫装置耗水量M w't/h Ms/64*339/m sh)放热端 : 126------t 吸热端 : 50----85kcal/Nm 3 .100 ℃℃kcal/Nm 3 .200 ℃℃kcal/Nm 3 .插值法 : tpy℃插值法求 85℃比热℃t=126-i 2*(85-50)/i 1kcal/Nm 3 . 插值法 : t℃kJ/h V ' * i 3 *4.18*(t-50)t/h Q1 /m sht/h m sh1+m sh23 6Nm/h M we/18*10 *22.4/1000t/h M 4/M 10 *(2*18)t/h M 9*0.1t/h(B j*0.063%*1000+(M gyc +M gys +M we)*1000*0.000018-Vt gy *0.4*0.000001-M 9*1000*0.01%)/0.02/1000 t/ht/h 估计t/h 估计t/h M gyc +M gys+M ww +M we+M gyw +M wqt/h n*M w六氧化空气量计算1 需氧量Vo2 2 需空气量V k七主要参数汇总1 吸收塔进口烟气量V'2 吸收塔出口烟气量V"3 脱水机出口石膏M94 旋流站出口石膏浆液量M115 石膏旋流站出口回流量M126 吸收塔排出浆液量M137 石灰石粉耗量M3 '8 工艺水量M w9 FGD废水Mww 八主要设备选择1吸收塔烟气流速ν烟气量Q计算直径 D液气接触时间S吸收塔高度H液气比L/G浆液循环量Qc浆液停留时间T吸收塔浆池容积V12 石灰粉仓容积3 石灰浆池容积kg/h SO 2---1/2O 2kmol/h Vo2/323V o2 /32*22.41/0.21Nm/h一台炉的数据3Nm/h3Vt shy +V k-V o2+V we-V so2Nm/ht/h 含水 10%t/h M 8/0.5( 含水 50%)t/h M13-M11-Mww( 不包括废水 ) t/h M8/0.15( 含水 85%)t/ht/h 包括冷却水等t/hm/s取值3m/h V"*(273+50)/273m( 4*Q/3.14/ ν /3600) 0.5s取值m ν *S取值3(L/G)*V"/1000m/hmin 取值m3 Qc*T/60m3 按 7天储量: M3 ' ×7×24/0.9 m3按 4小时储量: M 3'×4/0.3/1.219计算结果备注5.505.834.351.020.469.368.840.510.738.237.78烟气带水按13.0013%考虑10.7011.330.220.2475.8180.21969731一台炉843666一台炉718145一台炉1149.0324458.42 一台炉69.666208.252173.864235.50 一台炉66.1869.493891.374864.21 一台炉4.86 45638913.69 453.96013.31132.36270.1211.382.553.820.190.9715.0916.7675.4415.0916.76134116二台炉2677.208.380.33000.33500.33130.329391.220.329622023929282.2690.64112802.4014.540.01911.9690.6410.002.00129.17129.17二台炉0.0062 0.030158 0.000502635 0.071374 0.0034 0.016538 0.000179764 0.0309190.0677061058.8833.093531.16969731108387616.7630.1858.45100.594.86114 118.7915 129.1711.963.80128238810.933.5013.303.003251.631083.886.00325.16 3.47801.1653.20。

脱硫相关工艺了解及计算公式详解脱硫是指将硫化物(如二氧化硫)从燃烧或工业生产废气中去除的工艺。

脱硫工艺的选择取决于废气中硫化物的浓度和状态,以及具体的工艺要求。

以下是脱硫相关工艺的了解及计算公式的详细解释。

1.烟气湿法脱硫烟气湿法脱硫是一种常用的脱硫方法,其主要原理是通过将废气与含有氧化剂(如Ca(OH)2溶液)的洗涤液接触,使废气中的硫化物氧化为硫酸盐,进而达到脱硫的目的。

脱硫效率计算公式:脱硫效率(%)=(入口SO2浓度-出口SO2浓度)/入口SO2浓度×100%其中,入口SO2浓度和出口SO2浓度分别表示废气中二氧化硫的浓度。

2.干法脱硫干法脱硫主要有吸附法和催化剂法。

吸附法是通过将废气中的硫化物吸附到固体吸附剂上,实现脱硫的目的;催化剂法则是通过催化剂的作用将废气中的硫化物转化为无毒、无害的物质。

脱硫效率计算公式:脱硫效率(%)=(入口SO2浓度-出口SO2浓度)/入口SO2浓度×100%3.生物脱硫生物脱硫是一种利用生物催化剂将二氧化硫转化为硫酸盐的脱硫方法。

该方法具有高效、环保、经济等优点。

脱硫效率计算公式:脱硫效率(%)=(入口SO2浓度-出口SO2浓度)/入口SO2浓度×100%总结:脱硫效率计算公式中的入口SO2浓度和出口SO2浓度是脱硫过程中废气中二氧化硫的浓度。

通常,脱硫效率越高,废气中的硫化物就会被去除得越多,从而减少对环境的污染。

脱硫工艺的选择需根据废气的特性和要求进行评估。

各种脱硫工艺各有特点,有些适合处理高硫化物浓度的废气,而有些适合处理低浓度的废气。

因此,在实际应用中,需要根据具体情况选择最适合的脱硫工艺。

计算脱硫效率时,对于废气中其他组分(如氧、氮氧化物等)的影响可以进行修正。

但需要注意的是,不同的脱硫工艺对废气中的其他组分的影响各异,因此计算时需要进行具体的修正公式及参数选择。

2.8. 电气系统2.8.1设计依据遵照2x135MW+2x300MW发电供热机组烟气脱硫工程总承包(EPC)合同及火力发电厂设计的有关规程规范进行的。

2.8.2电气主接线本工程包括一期两台135MW机组、二期两台300MW机组及制粉岛,接线较为复杂。

考虑到机组的单元制接线,一、二期脱硫系统的电源由各自机组厂用电分别引接,制粉岛的电源由二期工程提供。

本次工程脱硫及制粉系统厂用电的电压等级采用6kV和0.4kV 两种,考虑到主体工程一期两台135MW机组主厂房内6kV配电装置有较多备用位置,因此2x135MW机组脱硫岛内不设6kV配电装置,脱硫岛内6kV电动机及低压脱硫变电源分别由一期工程主厂房#1、#2机组6kV配电装置引接。

二期两台300MW机组主厂房内6kV配电装置备用位置较为紧张,因此2x300MW机组脱硫岛内需设6kV脱硫配电装置。

岛内脱硫6kV 配电装置采用单母线接线,设A、B两段母线,A段母线分别从#3机6kV 厂用工作A段和B段引接互为备用的2路电源,B段母线分别从#4机6kV厂用工作A段和B段引接互为备用的2路电源。

2x300MW机组脱硫系统6kV电动机及低压脱硫变电源分别由脱硫岛6kV配电装置引接。

本期制粉岛布置在二期两台300MW机组炉后,靠近二期脱硫岛,因此制粉岛6kV负荷及制粉变由二期脱硫岛6kV配电装置供电。

本工程两期脱硫系统及制粉岛内380/220V低压系统为动力和照明合一的中性点直接接地系统,采用单母线接线方式,设脱硫380/220VⅠA、ⅠB和ⅡA、ⅡB段及制粉A、B段,脱硫ⅠA、ⅠB段为2x135MW机组脱硫岛低压负荷供电,两段间设联络断路器,脱硫ⅡA、ⅡB段为2x300MW机组脱硫岛低压负荷供电,两段间设联络断路器,制粉岛低压负荷由制粉A、B段供电,两段间同样设联络断路器。

另外,两期脱硫岛分别设有保安段,为脱硫岛内保安负荷供电,保安段与脱硫380/220V 工作段之间设联络断路器,正常工况下由脱硫380/220V 工作段供电,事故情况下切换至保安电源供电,保安电源由主厂房保安段引接。

烟气脱硫废水加药量

计算

系统处理时加药运行成本:(按24小时运行每月的消耗,实际应按调试时的值为准)

性能保证值

-应保证废水系统稳定、安全运行,出水水质达标排放。

废水排放指标满足中国《污水综合排放标准》GB8978- 1996的规定

—废水处理系统的整套装置在质保期内的可用率》95%

可用率定义:

可用率=(A-B-C)/A X 100%

A:整套装置统计期间可运行小时数。

B:整套装置统计期间强迫停运小时数。

C:整套装置统计期间强迫降低出力等效停运小时数。

-整套装置在设计负荷下所有设备24小时运行期间的电机联轴器处功耗

< 800kW.h/d。

-整套装置在设计负荷下24小时运行期间的石灰加药量不超过215kg/d (以CaO计)。

中和采用石灰中和,将废水的pH提高至9.0以上,使大多数重金属离子在碱性环境中生成难溶的氢氧化物沉淀。

本工程采用石灰粉匀和搅拌成稀液,干石灰粉外购,

先将石灰粉投入石灰制备箱内,搅成20%勺石灰浆溶液,再由石灰乳循环泵打入石灰乳计量箱,搅拌成5%勺石灰乳溶液。

石灰储存箱按7天储存量设计有效容积为10 m3 ,按20%勺石灰浆溶液计

算,则干石灰粉为Q仁3m3

石灰计量箱有效容积为3 m3 ,按5%勺石灰浆溶液计算,则干石灰粉为

Q2=0.15m3

由于原水进水为酸性,必须将水调成碱性,才能使废水中的金属离子与石灰浆中的氢氧根离子发生反应沉淀,本工程中将废水PH从4调到9,分两个步骤:

废水PH从4调到7,

Ca (OH 2摩尔质量为98g/mol ,

【H】为 1.00E-04 mol/l ,【H】浓度由 1.00E-04 mol/l 降为 1.00E-07 mol/l ,

则Ca( OH 2加药量:0.0450 g/l

废水PH从7调到9,

【H】为 1.00E-05 mol/l ,【OH 浓度由 1.00E-07 mol/l 升高到 1.00E- 06 mol/l

则加药量:0.01g/l

每小时加药量为Q仁0.055g/l X 2 (经验系数)=0.11kg/m3

Q= (Q1X水量X时间)/85%(浓度)

=(0.22 X 3X 24) /85%

=18.64kg

24小时的加药量为:18.64kg.

根据废水中的镁离子算石灰投加量

根据公式:{(水量X金属离子含量”摩尔量} X系数X Ca(OH)2分子量

3

={(3m X 5000g/m3)/24g/mol} X 1 X 98

=160kg

根据废水中的铁离子算石灰投加量

根据公式:{(水量X金属离子含量”摩尔量} X系数X Ca(OH)2分子量={(10m3 X 30g/m3)/56g/mol} X 1 X 74

=0.4kg

根据废水中的铝离子算石灰投加量

根据公式:{(水量X金属离子含量”摩尔量} X系数X Ca(OH)2分子量={(10m3 X 50g/m3)/27g/mol} X (3/2) X 74

=2.0kg

总的投加量:QA=(Q1+镁离子投加量+铁离子投加量+铝离子投加量)X 0.8(系数)

= (44+160+0.4+2.0 ) X 0.8

=165kg

-整套装置在设计负荷下24小时运行期间的有机硫加药量不超过43 kg/d (以S计)。

在前面投加石灰反应生产氢氧化物沉淀后,大部分能沉淀,小部分溶解性差的则通过有机硫来沉淀,投加量为QB=QA 0.1=215 X 0.2=43kg

-整套装置在设计负荷下24小时运行期间的聚合铁加药量不超过150

kg/d (以Fe 计)。

Q =系统运行估算加药量X水量X时间=400g/m3/h X 13X 24=96kg

QC =Q X 1.2(运行实际所需系数)=124.8kg X 1.2=115kg

注:由于本工程系统固含量为10000mg/L,即10000g/m3,含固量较高,所以投加量按400g/m3,配比浓度为5%计。

—整套装置在设计负荷下24小时运行期间的PAM加药量不超过2.8kg/d (以酰胺基计)。

Q =系统运行估算加药量X水量X时间=10g/m3/h X 1 X 24=2.4kg

QD =Q X 1.2(运行实际所需系数)=2.4kg X 1.2=2.88kg

注:由于本工程系统固含量为7000mg/L,即7000g/m3,含固量较高,所以投加量按5g/m3,配比浓度为千分之2计。

-整套装置在设计负荷下24小时运行期间的酸加药量不超过0.58 kg/d 由于前级中和反应,废水PH调节至9,出水不达标,出水要求PH为8,酸采用投加31%HCL

【H】为 1.00E-09 mol/l ,【OH 为 1.00E-05mol/l,比浓度按31%+,则加药量:0.0009 g/l

每小时加酸量为Q仁0.0009g/l X 2 (经验系数)=0.0018kg/m3

Q仁Q X水量X时间

=0.0018 X 10X 24

=0.43kg

24小时的加药量为:0.43kg.

—整套装置在设计负荷下24小时运行期间的工艺水耗量不超过 4 m3/d。

Q1=H灰配水量+有机硫配水量+絮凝剂配水量+助凝剂配水量=1200kg+115kg+185kg+77kg

=1577kg

Q2=Q1 x 80°/^ 1262 x 80%^ 1000kg(喷淋水、管道及地面冲洗水)Q 总工艺水=Q1+Q2=1577+1000=2577kg

—系统内所有的设备的噪声应达到工业企业噪声卫生标准的要求。