篦冷机和窑系统热平衡

- 格式:xls

- 大小:69.00 KB

- 文档页数:6

窑头负压由篦冷机排风机形成时所带来的不利影响

窑内的火焰将会受到相反方向的拉力,火焰形状会像喇叭花一样,反卷着舔向四周窑皮。

不但不利于煅烧熟料,而且直接威胁窑皮乃至窑内衬砖的寿命。

2二、三次风进窑,分解炉的量及速度都会受这种力的反向作用,直接影响火焰的燃烧温度各速度。

3篦冷机高温段的热风没有在窑及分解炉内起积极作用,反而会根据篦冷机排风拉风大小,有相当部分从篦冷机的冷端拉走。

不但减慢了熟料在篦床上的冷却速度,而且加大了篦冷机及其收尘器的负担,起了破坏作用。

所以说,同样让窑头形成负压,只是由于形成的风源不同,所行到的效果就是南辕北辙。

其原因正是前面叙述的零压面位置根本不同:用窑尾高温风机形成窑头负压时,零压面是在篦冷机高温段与低温段的交界面,这是设计所要求的合理位置;但用篦冷机排风机形成窑头负压时,零压面就会在前窑品内煤粉刚出煅烧器的位置。

可以认为:由篦冷机排风机形成窑头负压所造成的损失,要远比窑头正压的损失还要大。

虽然窑头并没有喷料喷火现象,但这种损失仍在无时无刻地、潜移默化地进行而已。

遗憾的是,不少企业的中控操作规程规定,当窑头出现正压时,要立即调节篦冷机排风机的风门开大;在设计中控DCS系统的自动控制回路时,往往将窑头的负压与篦冷机排风机的风门连锁;甚至有的专著也是如此编写介绍。

可见此误区如此之深。

出篦冷机熟料温度测定方法(水量热法)1、目的:测定出篦冷机熟料的温度。

2、依据:GB26282-2021《水泥窑热平衡测定方法》GB26281-2021《水泥窑热平衡、热效率、综合能耗计算方法》3、工具:3.1密封带盖保温桶一只(30升),(以下简称保温桶)3.2温度计一只(100℃),精度等级不低于2.5%,最小分度值2℃3.3台秤一个,最大称量不低于50Kg3.4熟料取样铲一个4、测温条件:窑系统运行稳定,台时产量与检测月份前月平均台时偏差在±2%范围内,出窑熟料链斗中无显著窑皮或收尘灰5、测定步骤:用一只保温桶,称取不小于20千克的冷水(Ww),用玻璃温度计测定保温桶内冷水的温度(T1),从出篦冷机熟料取样点连续取样,取样量不小于10千克,迅速倒入保温桶内并充分搅拌。

称量后计算出倒入保温桶内熟料的质量(Wc),并用玻璃温度计测出冷水和熟料混合后的热水最高温度(T2),根据熟料和水的质量、温度和比热,计算出篦冷机熟料的温度(Tc),见下面公式。

重复测量三次,以平均值作为测量结果,精确至0.1℃,测量同时记录环境温度。

记录用模板见附件。

6、计算公式:Tc=(Ww×(T2-T1)×Cpw+Wc×T2×Cpc1)/(Wc×Cpc2) Tc——出篦冷机熟料的温度,单位为摄氏度(℃)Ww——冷水质量,单位为千克(kg)T1——冷水温度,单位为摄氏度(℃)T2——热水温度,单位为摄氏度(℃)Cpw——水的比热,单位为千卡每千克摄氏度(kcal/㎏.℃), Cpw=1.000(kcal/㎏.℃)Cpc1——热水温度时熟料的比热,单位为千卡每千克摄氏度 (kcal/㎏.℃),具体数值查附表Cpc2——出篦冷机熟料温度时熟料的比热,单位为千卡每千克摄氏度 (kcal/㎏.℃), Cpc2应先取假设值(一般取0.192),得出Tc值后再查附表取Cpc27、注意事项:使用玻璃温度计其感应部分插入被测物料深度应不小于50mm。

篦冷机的篦床调整保证二次风温稳定在生产过程中,篦床的调整关系到整个系统的平衡,篦速过快或过慢都会对整个系统造成不良影响。

首先、篦速过快的不良影响:篦速过快,熟料未来得及冷却便被卸出,不仅影响熟料质量浪费热能,而且会导致二次风温降低,窑前温度偏低,煤粉不能尽快燃烧,窑内温度随之降低,窑功率(电流)下滑,高温点偏后且不集中,过渡带短冷却带长,窑尾温度高,又因物料中有害成分含量高等原因,造成物料提前出现液相,从而影响熟料结粒和煅烧质量,结粒较大的熟料较难尽快冷却影响熟料质量,且对附属设备造成不良影响,所以篦床的调整对系统的风量平衡特别重要。

其次、篦速过慢的不良影响:篦床料层因篦速过慢而增厚,篦床的通风量逐渐减少,氧含量降低,影响煤粉燃烧,燃尽率低,从而影响熟料煅烧。

窑内温度下降较快也就是通风不畅。

严重时会导致跑生料即窜料。

此时窑前二次风温较高,但是,随着篦速的加快,窑前温度下降很快,也会造成窑头废气温度过高,对窑头电收尘器造成不良影响。

所以;篦床调整需兼顾的几个方面:1. 篦下压力:在同样的结粒情况下,熟料的透风状况变化不大。

因此控制篦床的速度及篦下压力稳定为主,但熟料结粒变化篦下压力控制也应变化,结粒好时控制篦下压力较结粒细时相应低些。

料球、窑皮落下则应提前预测提高篦床的速度。

若未能提前预测则应快速调整篦床。

否则会出现压风现象,之后要及早快速将篦速调回,否则窑前温度会迅速降低影响煅烧。

2. 风机电流:篦速慢时,料层相对增厚,篦床风机进风量减少,电流降低。

掉窑皮、大块、料球时风机电流也会降低。

当一室风压达到8000pa 时。

一段风机电流会迅速下降,最低时达到电机空载电流。

容易烧毁软连接(联轴器)。

特别是掉大块窑皮及料球时,操作要特别注意。

3. 火焰状况;火焰应保持稳定、明亮、有力。

若出现不稳定窜动、混浊排除窑前温度偏低和飞砂较大外,则可能是压风现象。

且料子被风吹得较高,形成风洞,窑前浑暗,经常会落到看火镜头前。

链篦机-回转窑系统回转窑传热过程的数值模拟的开题报告一、研究背景回转窑作为一种重要的干燥设备,在建材、冶金、化工等行业得到广泛应用。

回转窑通过其独特的结构和回转方式,在实现物料热力学过程的同时,使得物料得到良好的混合和自我混合,从而提高了反应速率和产率。

然而,在实际应用中,回转窑中的传热问题一直是一个难点。

回转窑的传热机制是一个复杂的物理过程,不仅涉及传热与传质的过程,同时包含明和暗辐射,地面和物料之间的传热,以及燃烧产物和物料之间的传热等多个方面。

基于此,本文将以链篦机-回转窑系统为出发点,通过数值模拟的方式,深入研究回转窑传热机理及影响因素,为进一步提高回转窑传热效率和优化设计提供参考。

二、研究内容1. 安装数值模拟软件,建立链篦机-回转窑传热数学模型;2. 分析回转窑内传热过程的影响因素,包括物料的性质、流态、速度等参数,燃烧产物温度、浓度等因素;3. 通过数值模拟,深入研究回转窑内和链篦机之间的传热机制和传热规律;4. 对传热过程中的热能损失、传热效率等相关问题进行探讨;5. 参考相关文献,对模拟结果进行验证和应用,以进一步提高链篦机-回转窑系统的传热效率。

三、研究方法1. 建立链篦机-回转窑传热数学模型,使用计算机辅助工程分析软件(例如MATLAB、ANSYS等)进行分析;2. 采用计算流体动力学(CFD)方法,以对流、传热、辐射传热、物料流动等为基础的计算模式模拟系统的传热过程;3. 通过数值模拟和实验验证相结合的方式,进一步优化模型,以获得更准确和全面的结果。

四、研究意义1. 提高链篦机-回转窑系统的传热效率,降低能源消耗,减少运营成本;2. 探究回转窑内传热规律和热媒体流动机制,为改进炉内结构、设计更高效的传热系统提供理论基础;3. 为实现绿色环保、高效节能的工业生产模式提供参考。

五、研究进度安排1. 文献调研:3周;2. 数值模拟软件安装和数学模型建立:2周;3. 模型验证和参数确定:4周;4. 数值模拟和结果分析:4周;5. 结果讨论和总结出论:3周;6. 论文撰写和答辩准备:4周。

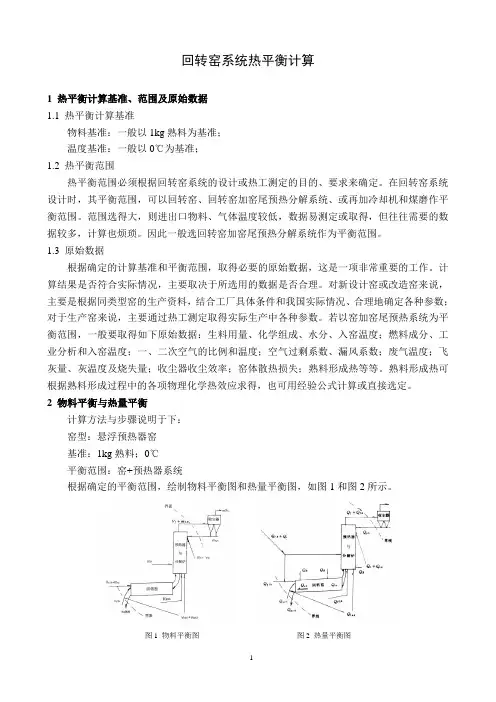

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

篦式冷却机第一节篦式冷却机的作用及特点熟料冷却机是水泥回转窑的重要配套设备。

没有相应的高效冷却机,就不可能有高效的回转窑。

人们往往单纯地将冷却机看成是冷却熟料的设备,而没有看到它是水泥熟料生产过程中对工艺制度和节能降耗影响很大的工艺设备。

水泥熟料生产过程中预热、煅烧和冷却是三个不可分割的重要环节。

冷却机的作用可概括为以下三个方面:1、回收热量,预热二次空气:冷却机是利用冷空气与高温熟料接触进行热交换,使熟料冷却,而空气被加热,作为二次空气送入回转窑内,供燃料燃烧之用,二次空气含的热量越多,或者在同样发热量的情况下可降低燃料消耗量,使回转窑热耗降低。

2、将从回转窑卸出的高温熟料(约1300℃左右)冷却至尽可能低的温度,便于输送和熟料的储存。

3、高温熟料经急速冷却后,特别是从出窑1300℃和525℃两个温度下要急速冷却易磨性得到改善,有利于粉磨、熟料急速冷却还可阻止熟料矿物晶体的发育,有利于水泥强度的发挥。

同时可提高其抗硫酸盐溶液浸蚀能力,有利于水泥成品的长期安定性。

篦式冷却机的优点如下:1.可使熟料急冷:篦式冷却机较单筒及多筒冷却机冷却物料温度低,一般是环境温度+60℃,特别是它可迅速的使物料温度从1200℃降到300℃以下。

熟料的冷却速度影响着熟料中的晶体与液相量之间的比例,当熟料缓慢冷却时熟料的所有成分几乎都形成晶体;当熟料急速冷却时就会使晶体的形式受到限制而使部分液相凝固成玻璃态。

熟料的冷却速度对制成水泥的安定性也有影响,因水泥的安定性决定于方镁石晶体(氧化镁)的大小,而方镁石晶体的大小又决定于熟料的冷却速度,熟料冷却愈快,其形成的方镁石晶体愈细小。

熟料中的矿物晶体——阿利特晶体也影响水泥的水化和强度,急冷的熟料保持细小的阿利特晶体从而产生较高的水泥强度。

因急冷熟料的液相比例较高,且它的矿物晶体较小,使急冷熟料的粉磨比慢冷熟料要容易得多,此外,熟料急冷还能使水泥的抗酸盐性能得到增强。

见图1-1。

2024年窑工艺知识测试题库及答案(三)分析题:1、分析篦冷机堆“雪人”的原因?答:①出窑熟料温度过高,发粘。

出窑熟料温度高的原因很多,比如煤粉落在熟料上燃烧,煤嘴过于偏向物料,窑前温度控制的过高等,落入冷却机后堆积而成“雪人”;②熟料结粒过细且大小不均。

当窑满负荷高速运转时,大小不均的熟料落入冷却机产生离析,细粒熟料过多地集中使冷却风不易通过,失去高压风骤冷而长时间在灼热状态,这样不断堆积而成“雪人”;③由于熟料的铝率过高而造成。

铝率过高,熔剂矿物的熔点变高,延迟了液相的出现,易使出窑熟料发粘,入冷却机后堆积而成“雪人”。

2、产生黄心料的原因是什么?如何解决?答:黄心料产生的原因从理论上讲是由于还原气氛的存在,使熟料中的三价铁还原成二价铁而产生黄心料,实际生产中其主要产生的原因有:①配料中三率值不合理,烧结范围窄,液相量提前出现结大块;②由于燃料的不完全燃烧产生还原气氛,导致黄心料;③窑内物料填充率过高,喂煤过多产生黄心料;④窑头喂煤量过多,煤粉大量落入物料上而产生致密的黄心料。

3、试分析回转窑烧成带温度低、窑尾温度高的原因,如何调整解决?答:原因:①排风量过大,将火焰拉长,使火焰的高温部分后移;②煤的灰份高,挥发份低,细度粗,水分大,这样燃烧速度变慢,使火焰拉长,高温部分后移。

处理:①适当关小排风,缩短火焰,降低窑尾温度;②降低煤粉细度和水分,加强风煤配合;③看喷煤管是否合理,如不合理适当调整。

4、试分析篦冷机篦床“压死”的原因。

答:篦床压住的主要原因是物料多。

物料多的原因:①掉大量窑皮和后结圈,造成物料大量涌向冷切机内,压住篦床;②窑生烧,造成粉尘物料落入篦冷机,粉状物料在冷却机运动速度慢,另外鼓风大,造成悬浮,一旦粉尘落下来就压住篦床,这是造成篦冷机压住的主要原因;③篦冷机设备本身的故障。

5、试分析窑跑生料的原因,如何调整解决?答:原因:①预热器塌料,喂料量过大;②原料成份的波动;③风、煤、料匹配不合理;④断煤,窑温偏低;⑤投料后操作过于急噪;⑥掉窑口圈或大量窑皮。

3.6热平衡计算全系统(预热器C1出口至冷却机)热平衡基准:0℃,单位:kcal/kg.cli3.6.1收入热量:⒈煤的燃烧热:730kcal/kg.cli;⒉煤的物理热(按40℃计)cli1379.0=⨯⨯;3.040kcal./6548.1kg⒊生料的物理热(按40℃计)cli578.0.1=⨯⨯;2126/kcal.40kg.13⒋空气带入热:a. 燃烧用一次风(按30℃计)窑头:需燃烧的空气量为0.6clikg/3Nm.设窑头一次风占窑头总风量的15%,则:6.015⨯.0.03=09clikg/Nm.分解炉:需燃烧的空气量为0.9012cli/3Nm.kg设吹送煤粉用风0.5Nm3/kg.煤粉,则:5.03.0=⨯0552Nm..0kgc l i0276/吹送煤粉用风约为分解炉燃烧空气的6.67%,生产中如允许提高煤粉浓度,吹送煤粉用风可争取控制到3~5%。

分解炉燃烧用风除煤粉吹送空气外,其余风来自冷却机热风,不计入一次风内。

窑头与分解炉合计用一次风:cli09.03=+.00276Nm./1176kg.0b.冷却熟料用风(按30℃计)篦冷机取为:1.8Nm3/kg.clic.漏风(按20℃计)窑头:设漏风为燃烧需用空气量的5%,即:cli05.03=⨯冷.0.0kgNm./02735455却机至分解炉三次风量:设漏风为进分解炉热风的5%炉用热风量:cli kg Nm ./7136.01176.08312.03=- 漏风量:cli kg Nm ./0357.07136.005.03=⨯窑尾部分:分解炉漏风 0.0737 Nm 3/kg.cli烟室、竖烟道 0.0492 Nm 3/kg.cli C 1至C 5旋风筒合计 0.1475 Nm 3/kg.cli三次风管出口处(下涡流室) 0.0270 Nm 3/kg.cli 窑头至窑尾漏风合计:0.3604 Nm 3/kg.cli 漏风空气带入热:[]cli kg kcal ./07.2031.0203604.030)80.11176.0(=⨯⨯+⨯+收入热合计:764.98kcal/kg.cli 。

水泥窑操篦冷机操作用风原则Modified by JACK on the afternoon of December 26, 2020篦冷机的用风原则1、熟料在篦冷机一、二室必须得到最大限度的急冷,并能得到较高的二、三次风温。

但一、二室用风量的大小取决于二、三次风用量的大小而不取决于冷却熟料的需要量。

二、三次风用量取决于煤燃烧所需空气量。

2、一二室冷却风量调节后,三室风量视情况可适当减少。

但三室风量总量调节需考虑到熟料经一二三室冷却后,能达90%以上的冷却效果,不能让四五室承受过大的冷却负荷;3、四五室风量能少则少,以保证熟料冷却效果和窑头负压为准;4、在操作中应考虑到由于料层的加厚造成的风机出风量减少。

此时应适当增加各风机进口阀门的开度。

三、篦冷机的风量平衡在篦冷机内冷却用风量与二、三次风量、煤磨用热风量、窑头风机抽风量必须达到平衡,以保证窑头微负压。

目前设计的篦冷机已取消了高温区与低温区之间的活动挡板,但在窑头排风机、高温风机、煤磨引风机的抽力作用下,篦冷机内存在相对的“0”压区。

如果加大窑头排风机抽力或料层增厚使高温段冷却风机出风量减小,“0”压区将会前移(向窑头方向),则二、三次风量下降,窑头负压增大;减小窑头排风机抽力或料层减薄使高温段冷却风机风量增大,“0”压区将会后移,则二、三次风温下降风量增大,窑头负压减小。

所以在操作中如何稳定“0”压区对于保证足够的高温的二、三次风是非常关键的。

在无烟煤煅烧中我们会发现当篦冷机料层过厚时窑头负压好控制而且感觉窑头很亮,但窑电流低f-CaO高;当篦冷机料层薄时黑火头长,但窑电流高f-CaO低。

分析认为是料层过厚时篦冷机风机供风不上,窑头排风机抢风使窑内供氧不足燃烧不好产生窑电流低f-CaO高;料层薄时虽然窑内看起来温度不高,但头煤燃烧好反而窑电流高f-CaO低。

从以上分析也看出控制窑头负压相对稳定对稳定二、三次风量的重要性。

四、篦冷机的操作篦冷机的操作就是控制料层厚度,调节冷却风量以满足熟料冷却效果,提高热回收效率,保持稳定较高的二、三次风温,保证窑头收尘、输送系统安全运行。

在新型干法窑水泥生产中,熟料的冷却方式基本采用篦式冷却机冷却。

在实际生产中,篦冷机前壁与回转窑筒体转向后侧的卸料溜子处,常常会遇到篦板不能及时将热熟料推走,使其堆积越来越高,严重时可堵到窑口,人们通常把这种现象称为“堆雪人”;在篦床上熟料层的细料侧,从进料至出料呈现一条高温灼红熟料带,俗称“红河”。

一、篦冷机“堆雪人”与“红河”的危害堆雪人与红河是篦冷机经常出现的不正常现象,严重影响着生产线的正常运转。

雪人的形成,影响系统通风、入窑二次风量、风温,破坏窑及预热器系统的热平衡,使窑内煅烧状况不好,熟料产量、质量下降,严重时会造成窑头正压,窑尾漏料,窑口护铁磨蚀加重。

红河会造成篦板损坏。

篦板受热损坏后,部分高温熟料经篦板破损处落入篦床下风斗内,易使篦床下的大梁和风斗的密封板及斗下阀门等部件受热变形,造成冷风漏出机外或在篦下各室之间相互串风,熟料得不到冷却,以致影响到熟料输送、储存、粉磨和水泥性能。

二、“堆雪人”的形成原因由于入窑二次空气量不足,燃料燃烧速度较慢,导致煤粉不完全燃烧,熟料在窑内翻滚过程中表面粘上的细煤粉,一并落入篦冷机后,在熟料表面进行无焰燃烧,释放出热量,随着风冷却的加大红料越是不断,使得本来应该受到骤冷的液相不但不消失,反而可维持相当一段时间;另一方面由于煤灰包裹在熟料表面,导致熟料表面铝率偏高,液相粘度加大,更为重要的是不完全燃烧极易导致还原气氛。

在还原气氛下,熟料中的被还原为低熔点的FeO,生成低熔点矿物,粘附在墙壁上。

如果这种还原气氛持续的时间过长或篦床操作不当,如停床、慢床致使物料在篦床一室形成堆积状态,使熟料与墙壁有足够的接触时间;再加上盲板的阻风作用,使靠近墙壁的熟料冷却效果差,一部分液相就会在墙壁上粘挂,逐渐形成雪人。

三、“红河”形成的原因熟料在篦冷机的冷却过程是: 从窑头落下的高温熟料堆积在篦冷机进料口篦床上。

随篦板向前推动覆盖在整个篦床上,冷风经篦缝向上透过熟料层,熟料在推动的过程中逐步得到冷却。