304不锈钢管确认检验报告

- 格式:docx

- 大小:17.91 KB

- 文档页数:3

福建太平洋制药有限公司GMP 文件文件名称 压缩空气系统验证报告文件编码 STP(R)-YZ-01-001-00 页 码第1页,共10页起草 人 审 核 人 QA 审核起草日期 审核日期审核日期批 准 人 颁发部门 质量管理部 执行部门各职能部门批准日期颁发日期生效日期分发部门 验证小组、质量管理部1 概述本压缩空气系统由预处理系统连接管路至车间各用气点构成。

预处理系统位于制剂大楼二楼空调机房内,主要有LS16-75H 固定式螺杆空压机、储气罐、主管路过滤器、冷冻式压缩空气干燥机、压缩空气精密过滤器等设施,这些设施于2011年5月采购,2011年10月进行安装;连接管路及阀门全部采用304L 不锈钢材质,并且双面抛光。

系统为工艺生产气动设备及仪表的使用而提供无油无水的干燥空气,空压机排出的压缩空气,首先经过主管路过滤器,过滤粒径为1µm ,然后经过冷冻式压缩空气干燥机除去水份,最后分别再经过二台0.01µm 的压缩空气精密过滤器,保证了压缩空气质量满足GMP 生产要求。

验证小组根据验证方案中法规要求和风险分析结论,对压缩空气系统进行了设计确认(DQ )、安装确认(IQ )运行确认(OQ )、性能确认(PQ )。

现对验证过程中所取得的数据进行收集和整理报告如下: 2 验证范围检查并确认验证范围包括(1)压缩空气系统的设计确认(DQ ) (2)压缩空气系统的安装确认(IQ ) (3)压缩空气系统的运行确认(OQ ) (4)压缩空气系统的性能确认(PQ )3 验证目的3.1 检查并确认该系统所有设备所用材质、设计、制造及制造厂家符合GMP 和本公司生产工艺的要求。

3.2 检查该系统的文件资料齐全且符合GMP 要求;检查并确认设备的安装符合生产要求,公用工程系统配套齐全且符合设计要求;确认该设备的各种仪器、仪表经过校正且合格。

3.3 调查设备的运行性能,确认该设备在空载运行时,能稳定运行;检查标准操作规程是否符合设备的实际操作。

竭诚为您提供优质文档/双击可除不锈钢管验收规范篇一:不锈钢管安装工程验收规范不锈钢管路工程验收标准目的:有效保障不锈钢管路安装工程的质量,避免因管材、焊接等因素影响工程质量。

适用范围:液体输送用耐腐蚀不锈钢管安装(以下简称钢管)。

责任部门:运营处设备一、预确认订购钢管的合同或定单应至少包括下列内容:1、标准号2、产品名称3、不锈钢的牌号(根据输送液态的腐蚀性、温度、工艺中需求机械强度,一般乳液输送选用304或316材料)4、尺寸规格(外径*壁厚,应根据工艺中管道的流量、压力选择合适的尺寸规格)5、订购的数量(总重量或总长度)6、交货状态(h焊接状态、t热处理状态、wc冷拔(扎)状态、磨光状态)7、制造类别(见注解)8、其他特殊要求(如有特殊要求应在合同中明确注明,未注明的按照国标执行。

(1)非标外径和壁厚钢管的外径(d)壁厚根据需方要求,经供需方协商,可供应其他外径和壁厚的钢管。

(2)外径和壁厚的允许偏差根据需方的要求,经供需双方协商,并在合同中注明,可供应表1和表2规定以外尺寸允许偏差的钢管。

当合同未注明钢管尺寸允许偏差级别时,钢管外径和壁厚的允许偏差按普通级交货。

(3)不圆度钢管的不圆度应不超过外径允许公差,对于薄壁管(薄壁管是指壁厚与外径之比不大于3%的钢管)任一截面上实测外径的最大值与最小值之差不超过公称外径的1.5%。

(4)弯曲度钢管的弯曲度应符合表3的规定。

(5)长度钢管的通常长度为3000mm—9000mm根据需方要求,经供需双方协商,并在合同中注明,钢管可按定尺长度或倍尺长度交货。

钢管的定尺长度或倍尺长度应在充通常范围内,其全长允许偏差为±200mm,每个倍尺长度应留5mm-10mm的切口余量。

(6)端头外形钢管的两端面应与钢管轴线垂直,切口毛刺应予消除。

根据需方要求,经供需双方协商,并在合同注明,钢管两端可加工坡口,坡口角度按协议执行。

(7)表面质量钢管的内外表面应光滑,不允许有分层、裂纹、折叠、重皮、扭曲、过酸洗、残留氧化铁皮及其他防碍使用的缺陷。

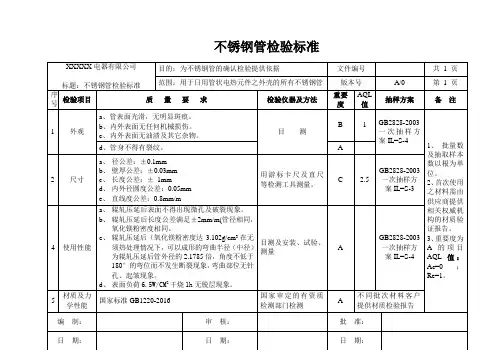

不锈钢材料检验试验规范文件发行栏□ 前加工车间□ 装配车间□ 喷涂车间□ 镜柜车间□ 杭洲湾分部□ 执行董事□ 总经理□ 财务总监□ 生产副总□ 财务部□ 管理部□ 计划物料部□ 采购部□ 出口部□ 研发部□ 技术部□ 品保部0.11、目的:为了保证不锈钢材料的来料质量和满足制程中各项工艺技术要求,特制定本规范。

2、范围:2.1本规范规定了不锈钢材料的技术要求、检验方法、试验方法,检验标准。

2.2本规范适用于本公司外购的所有的不锈钢材料。

2.3本规范规定的原材料外形尺寸和表面质量为正常检查项目,化学成分和力学分析为特殊检查项目。

3、职责:3.1品质部:负责原材料来料检验,此规范的执行;3.2工程技术中心:负责新工艺、新材料的试验,本规范的制定和修改;3.3采购部:负责联系与原材料供应商之间信息反馈及品质要求,此规范的执行;3.4生产部:根据此检验规范进行生产作业;4、内容:4.1、外形尺寸测量工具:4.2不锈钢管材及其制成品:技术要求中除技术部门提供的图纸资料中有特殊要求,否则按GB/T14976-2002 一般用途加工不锈钢管尺寸及允许偏差执行(见表1)。

表1 不锈钢管外径允许偏差表2 不锈钢管壁厚允许偏差mm4.2.1不锈钢管材制成品的规格尺寸按技术部门提供的图纸资料执行,允许偏差参考表1 和表24.2.2 不锈钢管材的不圆度和壁厚的不均匀,不超出外径和壁厚的允许偏差。

4.2.3 不锈钢管材全长的弯曲度不大于钢管总长的 0.15% (每米弯曲度不大于 1.5mm ) 4.3不锈钢棒材及其制成品:技术要求中除技术部门提供的图纸资料中有特殊要求,否则按 GB/T4423-1992 执行见表 3)表 3 用不锈钢棒材尺寸及允许偏差 (mm)4.3.1 不锈钢棒材制成品的规格尺寸按技术部门提供的图纸资料执行,允许偏差参考表 3 4.3.2 拉制不锈钢棒材的弯曲度(见表 4)表 4 拉制不锈钢棒弯曲度 (mm)5、不锈钢表面质量要求 不锈钢管材、棒材,板材和型材表面无破损、凹陷、沙孔、杂质等。

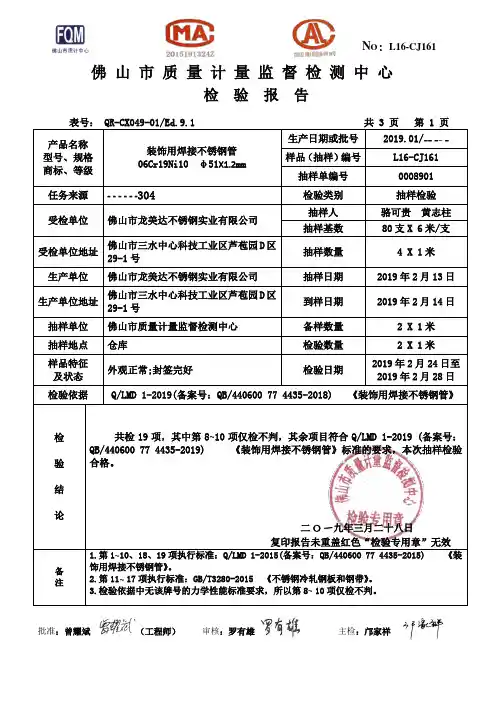

N O:L16-CJ161佛山市质量计量监督检测中心检验报告表号: QR-CX049-01/Ed.9.1 共 3 页第 1 页产品名称型号、规格商标、等级装饰用焊接不锈钢管06Cr19Ni10 φ51X1.2mm生产日期或批号2019.01/===-=样品(抽样)编号L16-CJ161抽样单编号0008901任务来源- - - - - -304检验类别抽样检验受检单位佛山市龙美达不锈钢实业有限公司抽样人骆可贵黄志柱抽样基数80支X 6米/支受检单位地址佛山市三水中心科技工业区芦苞园D区29-1号抽样数量 4 X 1米生产单位佛山市龙美达不锈钢实业有限公司抽样日期2019年2月13日生产单位地址佛山市三水中心科技工业区芦苞园D区29-1号到样日期2019年2月14日抽样单位佛山市质量计量监督检测中心备样数量 2 X 1米抽样地点仓库检验数量 2 X 1米样品特征及状态外观正常;封签完好检验日期2019年2月24日至2019年2月28日检验依据Q/LMD 1-2019(备案号:QB/440600 77 4435-2018) 《装饰用焊接不锈钢管》检验结论共检19项,其中第8~10项仅检不判,其余项目符合Q/LMD 1-2019 (备案号:QB/440600 77 4435-2019) 《装饰用焊接不锈钢管》标准的要求,本次抽样检验合格。

二O一九年三月二十八日复印报告未重盖红色“检验专用章”无效备注1.第1~10、18、19项执行标准:Q/LMD 1-2015(备案号:QB/440600 77 4435-2015) 《装饰用焊接不锈钢管》。

2.第11~ 17项执行标准:GB/T3280-2015 《不锈钢冷轧钢板和钢带》。

3.检验依据中无该牌号的力学性能标准要求,所以第8~ 10项仅检不判。

批准:曾耀斌(工程师)审核:罗有雄主检:邝家祥检验报告N O:L16-CJ161 表号: QR-CX049-02/Ed.9.1 共 3 页第 2 页序号检测项目单位符号标准要求检测结果单项判定1表面质量___钢管的外表面应清洁,不应有裂纹、划伤、折叠、分层、氧化皮和明显的焊边缺陷。

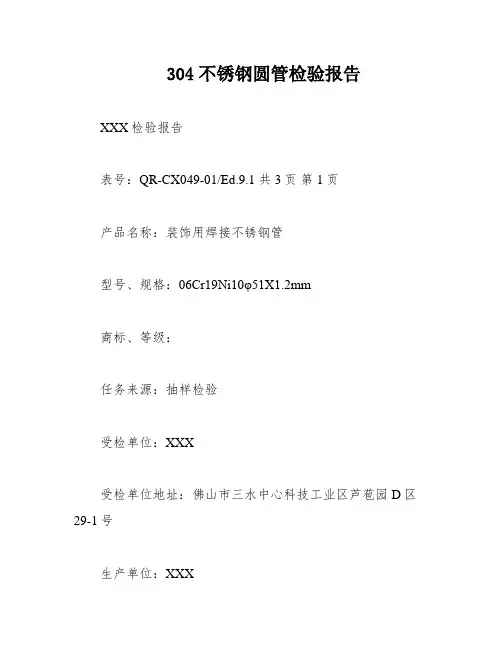

304不锈钢圆管检验报告XXX检验报告表号:QR-CX049-01/Ed.9.1 共3页第1页产品名称:装饰用焊接不锈钢管型号、规格:06Cr19Ni10φ51X1.2mm商标、等级:任务来源:抽样检验受检单位:XXX受检单位地址:佛山市三水中心科技工业区芦苞园D区29-1号生产单位:XXX生产单位地址:佛山市三水中心科技工业区芦苞园D区29-1号抽样单位:佛山市质量计量监督检测中心抽样地点:仓库生产日期或批号:2019年2月13日样品(抽样)编号:xxxxxxx抽样单编号:2019.01/L16-CJ161抽样人:XXX XXX抽样基数:80支X 6米/支抽样数量:4 X 1米抽样日期:2019年2月14日到样日期:2019年2月24日至2019年2月28日备样数量:2 X 1米检验数量:2 X 1米检验日期:2019年3月28日样品特征及状态:外观正常;封签完好检验依据:Q/LMD 1-2019(备案号:QB/ 77 4435-2018)《装饰用焊接不锈钢管》检验共检19项,其中第8~10项仅检不判,其余项目符合Q/LMD 1-2019 (备案号:QB/ 77 4435-2019)《装饰用焊接不锈钢管》标准的要求,本次抽样检验合格。

结论:本次抽样检验合格。

备注:第1~10、18、19项执行标准:Q/LMD 1-2015(备案号:QB/ 77 4435-2015)《装饰用焊接不锈钢管》。

第11~17项执行标准:GB/T3280-2015《不锈钢冷轧钢板和钢带》。

检验依据中无该牌号的力学性能标准要求,所以第8~10项仅检不判。

批准:XXX(工程师)审核:XXX 主检:XXX表号:QR-CX049-02/Ed.9.1 共3页第2页序号单位检测项目符号标准要求检测结果单项判定1 - 表面质量 - - 见备注合格2 圆外径δ ±0.20mm 50.81 合格3 尺寸偏差 - ±0.30mm 无合格4 边长方管 a ±0.30mm 无合格5 壁厚 - δ ±0.05mm 1.18 合格6 弯曲度 - - ≤3mm/m 1.5 合格7 外形质量 - - 见备注合格8 扭转 - - - 不判 -9 端头 - - - 不判 -10 抗拉强度(σb) Rm ≥520MPa 676.5 合格11 屈服强度(σᵽ0.2) Rp0.2 ≥205MPa 302.0 合格备注:表面质量:无划痕、无凹凸点、无锈点、无氧化皮、无焊渣、无裂纹、无疤痕、无变形。

1. 概述本工程各种管道约 15000 米,分不锈钢 SS304、SS316、碳钢、合金钢、PP/GRP、CS+PTFE 等多种材质。

根据工艺、技术的不同要求,现场需拍片约40000 张,硬度试验 900 点。

本方案编制参考了招标文件中技术说明 S-00-1540-002 以及美国 ASME 标准(1986)。

2.检验项目2. 1 射线探伤⑴ 射线探伤的检查比例,按照 JGC 在“技术说明”中的要求执行。

⑵ 射线探伤的检查比例应符合设计要求及有关技术条件的规定。

⑶ 要求 100%检查的管道应逐个焊口整圈 100%检查,确保不漏检。

⑷ 要求 10%抽检的管道应按相应焊工的相应焊缝按 10%比例整圈检查。

⑸ 管径≤3″厚度δ ≤7.62mm 采用双壁双影椭圆透照,每一个焊口间隔 90°各拍一张,共两张。

⑹ 管径=2″厚度≥8.74mm;管径=2-1/2″厚度≥9.53mm;管径=3″厚度≥11—13mm 时应采用双壁单影分段透照,拍摄四张。

⑺ 管径≥4″采用双壁单影或者单壁单影透照,每一个管口至少拍摄四张,T 各种规格管道焊缝的拍摄数量应与现场测试检查程序中的要求一致。

⑻胶片选用FUJI“100”型。

采用的铅箔增感屏,当采用 X 射线探伤时,前屏厚 0.03mm,后屏厚 0.1mm;当采用γ 射线探伤时,先后屏厚均为 0.1mm。

⑼ 10″以下包括10″的管道探伤时,胶片规格为10″×4″;12″-72″的管道探伤时,胶片规格为12″×3-1/3″。

有特殊要求的按要求执行。

⑽ 所摄底片应无划伤,水迹,伪缺陷,当采用 X 射线时 AB 级的底片黑度 D=1.8-3.5,当采用γ 射线时底片黑度 D=2.0-3.5,底片象质指数均应满足不同厚度的要求。

底片上标识应齐全(包括管段号,焊口号,焊工号,拍摄日期,返修次数)。

⑾ 用 Ir192γ射线探伤时,应加装准直器,以减少散射线对底片像质的影响。

焊接工艺评定报告

报告编号:YAⅡ-PQR-PP-28

焊接工艺名称:Fe-8-1组不锈钢管对接手工钨极氩弧焊打底,手工电弧焊盖面(垂直固定)

焊接方法:手工钨极氩弧焊打底,手工电弧焊盖面

母材:0Cr18Ni9 (φ114×4)

焊材:焊丝H0Cr21Ni10 (ER308)

焊条A102(E308-16)

云南省第二安装工程公司

二零一二年八月

目录

一、表F.1预焊接工艺评定(pWPS)

二、表F.2焊接工艺评定报告(PQR)

三、试件检验记录

四、表F.2(续)焊接工艺评定结论

五、焊接工艺评定外观检验记录

六、附表母材和焊材原始数据

表F.1 预焊接工艺规程(pWPS)

表F.2(续)

附表

母材和焊接材料原始数据。

焊接方法焊接材料共 10 页 第 1 页焊接工艺评定报告GTAW手工钨极氩弧 母焊ER308 材H0Cr21Ni10焊评编号〔WPS-2023.〕WPS-2023-01-01适用厚度范围 接头型式评定标准母材1.5mm-12mm 平板对接接头热处理状态JB4708-2023焊 缝 金 属0<t≤12mm-------目 次页 次1、焊接工艺评定报告………………………………………………………………………………… 〔 2~4 〕2、焊接工艺评定指导书〔任务书〕………………………………………………………………… 〔 5~6 〕3、焊评施焊记录表…………………………………………………………………………………… 〔 7 〕4、外观和无损检测记录表…………………………………………………………………………… 〔 8 〕5、力学性能检验记录表……………………………………………………………………………… 〔 9 〕6、硬度、金相、角焊缝、焊缝化学成分检验记录表……………………………………………… 〔 10 〕报告日期:本评定按 JB4708-2023 标准规定,焊材试件,检验试样,结论 测定性能,确认试验记录正确。

评定结果:√合格不合格钢号 0Cr18Ni9 ------ 类别、组别名Ⅶ-1 ------ 厚度 6mm ------ 直径 ------------焊接工艺评定报告共 10 页 第 2 页单位名称:江苏天目建设集团焊接工艺评定报告编号: WPS-2023-01-01 焊接工艺指导书编号: WPS2023-01 焊接方法: GTAW 〔手工钨极氩弧焊〕 机械化程度: 手工接头简图:1±1母材:焊后热处理:材料标准: GB4237热处理温度〔℃〕: -------- 钢号: 0Cr18Ni9保温时间〔h 〕: -------- 类、组别名: Ⅶ-1 与类、组别名: Ⅶ-1 焊 厚度: 6mm 直径: --------- 其它: ---------相 保护气体: 气体种 〔L/min 〕 保 护气 体6-8L/min 类 混合比氩 气流量------尾部保护气 ------ ------背 部 保 护 气 氩 气------3-5L/min 填充金属:电特性:焊材标准: YB/T5092 电流种类: 直流焊材牌号: H0Cr21Ni10极性: 正焊材规格: φ2 钨极尺寸: φ3焊缝金属厚度: 6mm焊接电流〔A 〕: 100-150 A 其它:--------电弧电压〔V 〕: 10-15 V其它:----------编 制 审 核 批 准 日 期日 期日 期焊接位置:对接焊缝位置:平位方向〔向上、向下〕角焊缝位置:-------- 方向〔向上、向技术措施:下〕焊接速度〔cm/min〕:8~10摇摆或不摇摆:稍摇摆摇摆参数:----------预热:预热温度〔℃〕:-------- 层间温度〔℃〕:﹤150℃其它:-------- 多道焊或单道焊〔每面〕:多道焊多丝焊或单丝焊:--------- 其它:---------共 10 页第 3 页拉伸试验试验报告编号:088 试样宽度试样厚度横截面积断裂载荷抗拉强弯曲试验试样厚度弯心直径试验报告编号:088 弯曲角度试样编号断裂部位和特征P04-01-1 (mm)25.2(mm)6(mm2)151.2(kN)90.2度(MPa)596 焊缝中心P04-01-2 24.9 5.8 144.42 88.7 614 焊缝中心试样编号试样类型〔mm〕〔mm〕〔°〕试验结果P04-01-1 面弯 6 24 180 合格P04-01-2 面弯 6 24 180 合格P04-01-3 背弯 6 24 180 合格P04-01-4 背弯 6 24 180 合格冲击试验试验报告编号:--------试样编号试样尺寸缺口类型缺口位置试验温度冲击吸取功备注〔℃〕〔J〕共 10 页第 4 页金相检验〔角焊缝〕:根部:〔焊透、未焊透〕 ------ 焊缝:〔熔合、未熔合〕 ------ 焊缝、热影响区:〔有裂纹、无裂纹〕 ------检验截面ⅠⅡⅢⅣⅤ焊脚差〔mm〕------无损检验:------ ------ ------ ------RT:合格UT:--------MT:-------- PT:--------其它:--------耐蚀堆焊金属化学成分〔重量%〕C Mn Si P S Cr Ni Mo V Ti Nb 分析外表或取样开头外表至熔合线的距离〔mm〕:附加说明:结论:本评定按JB4708-2023 规定焊接试件、检验试样、测定性能,确认试验记录正确。

TP304L大口径厚壁不锈钢管道焊接发布时间:2023-02-17T08:00:45.874Z 来源:《工程建设标准化》2022年10月19期作者:董虎[导读] 本文主要介绍了台山核电站一期工程2#机组常规岛项目高压给水系统材质为TP304L的大口径厚壁不锈钢管道在安装过程中,通过一系列严格的焊接工艺措施和焊接操作技巧董虎中国能源建设集团广东火电工程有限公司广东省广州市 510000摘要:本文主要介绍了台山核电站一期工程2#机组常规岛项目高压给水系统材质为TP304L的大口径厚壁不锈钢管道在安装过程中,通过一系列严格的焊接工艺措施和焊接操作技巧,有效地保证了管道安装焊接质量,对今后类似大口径厚壁不锈钢管道的焊接可提供良好的借鉴作用。

关键字:TP304L;大口径;厚壁;不锈钢管;焊接工艺一、前言随着核电建设的加快,特别是核电容量和参数的不断提高,常规岛厂房管道系统采用的大口径厚壁不锈钢管道越来越多,因不锈钢材质的特殊性,焊接较为困难,特别是大口径厚壁不锈钢管道如果出现焊接缺陷将给正常施工带来较大影响,因此解决大口径厚壁不锈钢管道的焊接问题就显得非常突出。

台山核电站是一个中外共同开发建设的第三代先进核电技术项目,一期工程建设两台EPR三代核电机组,单机容量为175万千瓦,是目前世界上单机容量最大的核电机组。

其中每台机组涉及到的大口径厚壁不锈钢不锈钢材质管道较多,就高压给水系统(AHP)而言就有200多个该规格焊口,且需要进行100%VT+100%PT+100%RT的无损检验。

焊接质量要求非常高。

所以提高大口径厚壁不锈钢管道的检验合格率需要特别关注。

二、出现的问题和采取的措施2#机组高压给水系统(AHP)规格为φ457×19mm的TP304L不锈钢管道的安装焊接过程中,出现一段时间的焊接质量不理想的情况,主要存在夹渣、焊缝变形大、根部氧化、未熔合及焊缝表面成型不良,咬边等缺陷;PT一次合格率96.3%,RT一次合格率仅91.5%,远低于核电质保大纲规定的目标值(≥95%)。

|不锈钢管道焊接工艺1 技术特征1.1材质规格:304( 相当于0Cr18Ni9)1.2工作介质: 空气去离子水1.3设计压力:0.2MPa,0.4MPa1.4工作压力:2Kg/CM2 4Kg/CM21.5试验压力: 4.6Kg/CM22 本工程编制依据2.1 F43C技术文件.2.2 国标GB50236-98《现场设备、工业管道焊接工程施工及验收规范》2.3 国标GB50235-97《工业金属管道施工及验收规范》2.4 本公司焊接工艺评定报告:HG13 焊工3.1 焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。

3.2 焊工进入现场后应按GB50236-98规定先进行焊接实际操作考试合格,经总包方认可发证后方能担任本项目的焊接工作。

4 焊接检验4.1焊接检验人员应熟悉F43C技术文件及有关国标和本工艺。

4.2对管材焊材按规定进行检验、填表验收。

4.3对焊工是否执行本工艺进行全面监督检查,对违反者进行教育帮助得以改正。

对严重违反者或教育不改者有权令其停止焊接工作。

以确保焊接质量。

4.4 做好本工艺第7条“焊接后检查和管理工作”。

4.5 邀请和欢迎总包方和监理方检查人员检查焊接质量。

5 焊前准备5.1.1 管材、焊材必须具有符合规定的合格证明,并与实物核对无误。

5.1.2 管材型号为304级相当等于我国的0Cr18Ni9规格标准。

按项目图纸规定。

5.1.3 不锈钢焊丝型号规格为:H0Cr20Ni10Ti φ2.5mm φ2.0mm 5.1.4 不锈钢电焊条型号规格:A132 φ3.2mm φ2.5mm5.1.5 铈钨电极型号规格:WCe-20 φ2.0mm5.1.6 氩气纯度为99.99%。

5.2 焊件准备5.2.1 焊接口的分布位置必须符合国标GB50235-97和GB50236-98规图1.焊口组对数据5.2.3焊件坡口应用机械或磨光机加工。

焊口组对前应将坡口及其内外表面10mm范围内的油、垢、毛刺等清理干净。