基于侧围外板质量问题的解决浅析拉延件起皱开裂的原因及调整措施

- 格式:pdf

- 大小:208.34 KB

- 文档页数:3

汽车覆盖件拉伸起皱和开裂现象分析及控制措施东风汽车公司车身厂(湖北十堰442040)梁云荣[摘要]对汽车覆盖件在拉伸过程中的起皱和开裂现象进行了分析,并从工艺、设计、调整等几个方面较详细地说明了解决零件拉伸起皱、开裂的方法和控制措施。

关键词汽车覆盖件拉伸起皱开裂控制措施[Abstract]It anal y zed the wrinklin g and cr ackin g p heno menon dur in g stretchin g p r ocess of automob ile blanketing pieces.And it amply illuminated the method and controlling measur e to solve the wrinklin g and cr ackin g durin g stretchin g p r ocess b y the as p ects of cr afts,desi g n and ad j ustin g.Keywords auto mobile blanketing pieces,str etching,wrinkling,cracking,contr olling mea-sures的受力及变薄乃至拉断有较大影响,因此也应取较大值,r1在(17~20)t均可。

第2次拉伸凸模圆角r2在(14~16)t均可,最好能等于或近似于成品底部圆角。

第1次拉伸为改善润滑条件,减少摩擦力,应取较大间隙,单面间隙为(1.1~ 1.2)t。

第2次拉伸条件较好,且直筒部分即为成品外壁,因此间隙不应太大,单面间隙取(1.02~ 1.06) t,但应较低碳钢件拉伸间隙大。

4其它问题4.1拉伸速度不锈钢材料的深拉伸,特别是薄壁材料对拉伸速度很敏感,在此极限状态下更应采用低速,第1次拉伸应控制在[9mm/s,速度大可能会造成拉断,第2次拉伸可适当加快,速度在13~14m m/s 均可。

拉伸件起皱的原因及处理方法拉伸件是指在拉伸过程中产生的形变零件,常见于各种金属材料的制造过程中。

然而,有时拉伸件在制造过程中会出现起皱的情况,影响产品的质量和性能。

起皱是指在拉伸过程中产生表面波纹或皱褶现象,它会导致拉伸件的尺寸不稳定以及表面粗糙度增加。

本文将探讨拉伸件起皱的原因以及处理方法。

1.应力集中:当拉伸应力过大或过于集中时,会导致部分区域的材料变形过度,从而形成起皱。

这可能与材料的力学性质和几何形状有关。

2.材料本身的问题:拉伸件的起皱问题可能与材料的性质和组织有关。

例如,如果材料的冷加工硬化程度过高,可能会导致起皱。

3.模具或工具的问题:模具或工具的设计和制造质量也可能是起皱问题的原因之一、如果模具的设计不合理或表面不光滑,可能会造成局部应力过大,导致起皱。

处理起皱问题的方法可以从以下几个方面入手:1.优化拉伸工艺参数:在拉伸过程中,优化拉伸速度、拉伸比例、润滑方式等工艺参数,可以有效减少拉伸件的起皱问题。

合理的工艺参数可以减小应力集中,保证材料的均匀变形。

2.控制冷加工硬化程度:合理控制拉伸件的冷加工硬化程度,避免过度冷加工,可以减小起皱的发生。

通过优化冷加工过程,可以控制材料的韧性和塑性变形,减少变形的不均匀性。

3.改善模具或工具的设计:对模具或工具进行合理的设计和制造可以减少起皱的发生。

例如,增加模具的圆角和倒角,优化模具表面的光滑度,可以减小应力集中,从而减少起皱的发生。

4.提高润滑性能:适当选择润滑方式和润滑剂,可以减少材料与模具之间的摩擦,降低局部应力,从而减少起皱的发生。

润滑剂的选择应根据材料的性质、表面状态和工艺要求进行合理选择。

5.加热处理:对一些材料,如镍基合金等,可以采用加热处理的方式来提高其可塑性,减少起皱的发生。

通过加热处理,可以改变材料的组织和性质,降低应力集中程度,减少起皱。

总之,拉伸件起皱是拉伸过程中常见的质量问题,其主要原因可以归纳为应力集中、材料本身问题和模具或工具的问题。

4期后侧围外板拉延件开裂的改善措施陈文勇(柳州职业技术学院机电工程学院,广西柳州545006)摘要:根据某后侧围外板的形状和产品要求,对成形困难部位进行前期工艺分析。

在工艺面设计中利用AutoForm 软件对侧围拉延件进行成形仿真分析,对拉延工艺进行多次调整,包括工艺补充面、板料外形、拉延筋和压边力,得到了优化后的拉延工艺数模。

分析后侧围外板模具在调试过程中产生破裂的原因,提出了优化此拉延件质量缺陷的方案,并得到了验证,为相似生产实践提供借鉴。

关键词:后侧围外板;拉延;破裂;模具调试冶金与材料Metallurgy and materials第40卷第4期2020年8月Vol.40 No.4August 2020基金项目:2020年度广西高校中青年教师科研基础能力提升项目———基于PowerMILL 软件二次开发及模具智能制造的研究(2020KY31010)。

作者简介:陈文勇(1973-),男,广西合浦人,主要从事模具设计与制造的教学与科研工作。

后侧围外板是重要的外板件,它产品尺寸大、形状复杂、搭接零件多且表面质量要求高。

如图1,其材料为超深冲用钢DC06,料厚为0.7 mm 。

根据其形状特征与产品图要求,制定工艺方案,它的冲压工序共4个,依次为拉延修边、冲孔、侧整形修边、冲孔、整形、翻孔修边、冲孔、侧冲孔、翻边、侧整形。

图1后侧围外板拉延工艺补充G板料线拉延筋分模线E F 1拉延工艺面设计本件的拉延工序是最重要的成形工序,它材料薄、拉延深度大、产品质量要求高,在模具设计阶段必须通过CAE 分析来预测成形中可能出现的质量问题,进行优化处理,以指导现场模具调试。

本例以AutoForm 软件进行有限元模拟计算。

本件拉延工艺补充面比较复杂,材料向各方向流动,各种缺陷难以控制。

见图1中拉延工艺数模,图中线1为矩形毛坯板料线,线2为拉延筋,线3为分模线,图中E 、F 、G 处的侧壁容易出现开裂缺陷。

2工艺设计阶段的CAE 优化针对拉延工序,构建有限元整型,调整各项参数,拉延试模材料尺寸确定为1860 mm×1670 mm×0.7 mm ,压料力为170 T ,行程为170 mm ,摩擦系数0.17,成形力为650 T 。

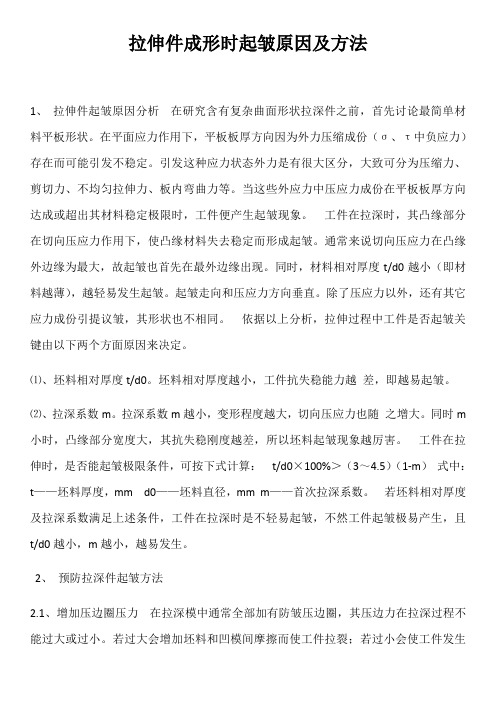

拉伸件成形时起皱原因及方法1、拉伸件起皱原因分析在研究含有复杂曲面形状拉深件之前,首先讨论最简单材料平板形状。

在平面应力作用下,平板板厚方向因为外力压缩成份(σ、τ中负应力)存在而可能引发不稳定。

引发这种应力状态外力是有很大区分,大致可分为压缩力、剪切力、不均匀拉伸力、板内弯曲力等。

当这些外应力中压应力成份在平板板厚方向达成或超出其材料稳定极限时,工件便产生起皱现象。

工件在拉深时,其凸缘部分在切向压应力作用下,使凸缘材料失去稳定而形成起皱。

通常来说切向压应力在凸缘外边缘为最大,故起皱也首先在最外边缘出现。

同时,材料相对厚度t/d0越小(即材料越薄),越轻易发生起皱。

起皱走向和压应力方向垂直。

除了压应力以外,还有其它应力成份引提议皱,其形状也不相同。

依据以上分析,拉伸过程中工件是否起皱关键由以下两个方面原因来决定。

⑴、坯料相对厚度t/d0。

坯料相对厚度越小,工件抗失稳能力越差,即越易起皱。

⑵、拉深系数m。

拉深系数m越小,变形程度越大,切向压应力也随之增大。

同时m 小时,凸缘部分宽度大,其抗失稳刚度越差,所以坯料起皱现象越厉害。

工件在拉伸时,是否能起皱极限条件,可按下式计算:t/d0×100%>(3~4.5)(1-m)式中:t——坯料厚度,mm d0——坯料直径,mm m——首次拉深系数。

若坯料相对厚度及拉深系数满足上述条件,工件在拉深时是不轻易起皱,不然工件起皱极易产生,且t/d0越小,m越小,越易发生。

2、预防拉深件起皱方法2.1、增加压边圈压力在拉深模中通常全部加有防皱压边圈,其压边力在拉深过程不能过大或过小。

若过大会增加坯料和凹模间摩擦而使工件拉裂;若过小会使工件发生失稳而引提议皱。

故拉深开始时就应施加压边力,且在拉深过程中对压边力进行随机调整和控制。

对于单边压力机最好选择气垫和液压来控制压边力。

对于拉深部分中、小型工件,还可采取弹簧和橡胶,靠本身弹性力来控制压边力大小。

对于双动压力机,因为有两个滑块,故在拉深一开始时,外滑块首优异行压边,而内滑块进行拉深。

汽车覆盖件拉延起皱开裂的影响因素及控制措施汽车覆盖件是指覆盖在汽车外部的零件,例如车身、车顶、车门等。

在汽车的使用过程中,由于各种因素的影响,这些覆盖件有可能会出现拉延起皱、开裂等问题。

本文将讨论造成这些问题的影响因素,并提出相应的控制措施。

首先,汽车覆盖件的材料选择是影响拉延起皱、开裂等问题的主要因素之一、不同材料的拉伸性能和耐热性能不同,这将直接影响覆盖件在汽车使用过程中的表现。

因此,在设计汽车覆盖件时,应选择具有较好拉伸性能和耐热性能的材料,以降低拉延起皱、开裂等问题的发生几率。

其次,汽车覆盖件的设计也是影响拉延起皱、开裂等问题的重要因素之一、覆盖件的设计应考虑到汽车在运行过程中所受到的各种力的作用,包括风压、振动等。

合理的结构设计可以减少应力集中,并降低覆盖件出现拉延起皱、开裂等问题的风险。

此外,覆盖件的加工工艺也应该注意到材料的拉伸性能,避免因加工过程中产生应力集中而引发问题。

另外,环境因素也会对汽车覆盖件的拉延起皱、开裂等问题产生一定的影响。

气候变化、温度变化等因素都会对覆盖件的性能造成影响。

在环境恶劣的地区,覆盖件容易受到紫外线的辐射、高温的影响,导致材料老化、脆化,从而引发拉延起皱、开裂等问题。

因此,应采取相应的措施来减轻环境因素对覆盖件的影响,例如使用防紫外线涂层、增加材料的耐候性等。

此外,汽车覆盖件的安装也是影响拉延起皱、开裂等问题的重要因素。

在覆盖件的安装过程中,如果安装不当、安装力度不均匀等,会导致覆盖件产生应力集中,进而引发问题。

因此,在安装覆盖件时需要遵循合适的安装方法,并确保安装力度均匀,以减少问题的发生。

综上所述,汽车覆盖件的拉延起皱、开裂等问题受到多种因素的影响,包括材料选择、设计、环境因素和安装等。

为了避免这些问题的发生,应选择耐热性能和拉伸性能较好的材料,进行合理的结构设计,并采取相应的措施来减轻环境因素的影响。

此外,在安装过程中需要注意安装方法和安装力度的均匀性。

汽车覆盖件拉伸起皱和开裂现象分析及控制措施汽车覆盖件是指车体外部的保护罩、护板、保险杠、车窗边框、车门外套等部件,这些零件的功能是保护车身结构、增加车体整体美感和减少空气阻力。

然而,在汽车生产和使用过程中,这些覆盖件可能会出现拉伸起皱和开裂的现象。

本文将分析汽车覆盖件拉伸起皱和开裂的原因,并提出相应的控制措施。

首先,汽车覆盖件拉伸起皱和开裂的原因主要有以下几点。

1.材料质量差:汽车覆盖件的材料包括金属、塑料、橡胶等。

如果材料质量有缺陷,如材料硬度不足、脆性大、不耐老化等,就容易出现拉伸起皱和开裂现象。

2.制造工艺不当:汽车覆盖件的制造过程中,如果操作不当、工艺参数不合理,例如成型温度过高或过低、成型速度过快或过慢、冷却方式不当等,都会导致覆盖件的形变和开裂。

3.加工应力过大:在覆盖件的制造过程中,可能涉及到很多的压力和挤压过程,如果加工应力过大,就会导致覆盖件的强度降低,易发生起皱和开裂。

4.环境因素:汽车覆盖件在使用过程中,会受到各种环境因素的影响,包括温度变化、大气湿度、紫外线照射等。

这些因素会导致覆盖件材料的膨胀和收缩,引起拉伸起皱和开裂。

针对上述问题,可以采取以下控制措施来避免汽车覆盖件拉伸起皱和开裂。

1.优化材料选择:选择质量好、性能稳定的材料,确保材料硬度、韧性等物理性能符合要求。

此外,还可以使用耐老化、耐候性好的材料,提高覆盖件的耐用性。

2.优化制造工艺:合理控制制造过程中的温度、速度、压力等参数,确保覆盖件的成型质量。

可以使用模具加热、冷却等手段来控制成型温度和冷却速度,防止拉伸起皱和开裂。

3.优化加工工艺:合理控制加工过程中的压力和挤压过程,避免加工应力过大。

可以采用分次加工、轻加工等方法来减小加工应力,提高覆盖件的强度和稳定性。

4.增加外部保护措施:可以在覆盖件表面涂覆保护涂层,增加抗紫外线和防水性能,预防覆盖件的老化和开裂。

此外,可以增加覆盖件的厚度和加强结构设计,提高其抗拉伸能力。

{财务管理财务知识}汽车覆盖件拉伸起皱和开裂现象分析及控制措施汽车覆盖件的拉伸起皱和开裂现象是在汽车制造过程中常见的问题。

本文将对这两种现象进行分析,并提出相应的控制措施。

一、拉伸起皱现象分析及控制措施:拉伸起皱是指在拉伸过程中,覆盖件表面形成不规则的起皱状现象。

其原因主要包括以下几点:1.材料问题:材料的强度不够,容易在拉伸过程中发生变形,从而形成起皱。

2.工艺问题:拉伸过程中的拉力不均匀或者拉伸速度不合适,都会导致起皱现象的发生。

3.设备问题:拉伸设备的结构缺陷或者使用寿命过长,易导致起皱。

对于拉伸起皱现象的控制措施如下:1.选择合适的材料:选择强度高、韧性好的材料,能够有效降低拉伸起皱的风险。

2.优化工艺参数:合理调整拉伸过程的拉力和速度,保证拉伸过程中的力均匀分布,避免起皱现象的发生。

3.定期检查和维护设备:确保设备的结构完整,并进行定期保养和维护,减少起皱风险。

二、开裂现象分析及控制措施:开裂是指覆盖件在拉伸过程中发生裂纹现象。

其原因主要包括以下几点:1.材料问题:材料的内部存在缺陷或者不均匀的晶粒结构,容易导致拉伸时发生裂纹。

2.工艺问题:拉伸过程中的拉伸速度过大或者拉力过高,都会产生应力集中,从而导致开裂。

3.设备问题:拉伸设备的结构问题或者设备的维护不当,容易引起开裂。

针对开裂现象的控制措施如下:1.选择质量好的材料:选择无明显缺陷并具有均匀晶粒结构的材料,能够有效降低开裂风险。

2.控制拉伸工艺参数:合理调整拉伸过程中的拉力和速度,控制应力集中的情况,减少开裂的可能性。

3.定期检查设备并进行维护:确保拉伸设备的结构完好,并且定期进行设备的维护保养,防止因设备问题导致的开裂。

综上所述,汽车覆盖件的拉伸起皱和开裂现象是在制造过程中容易出现的问题。

通过选择合适的材料、优化工艺参数以及对设备进行定期检查和维护,可以有效控制这两种现象的发生,提高汽车覆盖件的质量和使用寿命。

拉伸件在拉伸过程中起皱的原因很多,主要原因有以下几个方面:

(1)冲压件拉伸深度太深,导致制件在走料的过程中板料流动过快,形成起皱。

(2)冲压件在拉伸过程中凹模R角过大,导致在拉伸过程中凸模无法压住料,造成板料流动过快形成起皱。

(3)冲压件压料筋不合理,压料筋过小和位置不正确,不能有效阻止板料过快流动,形成起皱。

(4)顶杆的压力过小,使冲压件成型不彻底,形成起皱。

(5)模具定位设计不合理,导致冲压件拉伸过程中无法压住料或者压料边过小,导致在拉伸过程中无法压住料,造成起皱。

(6)凸凹模间隙过大导致在拉伸过程中无法压住料,造成起皱。

以上为五金冲压件拉伸过程中起皱的常见原因,在具体问题中需要具体的分析,根据冲压件的具体情况来查找具体的原因。