CPK数据采集表

- 格式:xls

- 大小:102.50 KB

- 文档页数:2

CPK分析报告模板一、引言CPK分析是一种统计工具,用于评估过程的稳定性和一致性。

CPK值表示了制程能力,即制程将产生多大比例的符合要求的产品。

CPK值越高,制程能力越强。

本报告旨在对制程的CPK值进行分析,以评估其制程能力。

二、数据采集我们从制程生产的一批产品中随机采集了100个样本,并记录了每个样本的关键尺寸。

这些尺寸均是产品设计规范要求的关键尺寸,对制品的安全性、可靠性及性能有重要影响。

三、数据分析1.过程能力指数(CPK)计算为了计算CPK值,我们首先计算了制程的平均值(μ)和标准差(σ)。

通过对样本数据的计算,我们得出了如下结果:平均值(μ):10.25标准差(σ):0.5然后,我们可以计算规格上限(USL)和规格下限(LSL)与制程均值之间的差异,得到cp值:CP = min((μ - LSL) / 3σ, (USL - μ) / 3σ)(USL-LSL)/6σ最后,我们可以计算CPK值:CPK = min(CP, CPU)CPK = min(0.33, 0.33) = 0.332.CPK值解读根据CPK值的大小,可以对制程的质量进行评估:-当CPK<1时,制程能力较弱,存在较大的产品不合格风险。

-当1≤CPK<1.33时,制程能力一般,可能存在产品不合格的风险。

-当1.33≤CPK<1.67时,制程能力良好,产品合格率较高。

-当CPK≥1.67时,制程能力非常好,产品合格率非常高。

根据上述计算结果,我们的制程的CPK值为0.33,表明制程能力较弱,存在较大的产品不合格风险。

需要进一步分析并改进制程,以提高制程能力和产品质量。

四、结论与建议根据CPK分析结果,我们得出以下结论与建议:1.制程能力较弱,存在较大的产品不合格风险。

建议进一步分析可能导致制程能力低下的原因,例如设备问题、工艺问题或操作问题,并采取相应措施予以改进。

2.建议对制程进行持续监控,以确保制程能力的稳定性和一致性。

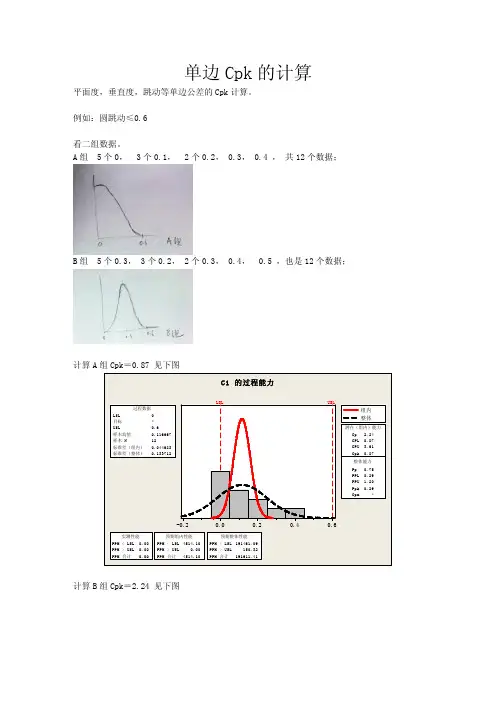

单边Cpk的计算 平面度,垂直度,跳动等单边公差的Cpk计算。

例如:圆跳动≤0.6

看二组数据。

A组 5个0, 3个0.1, 2个0.2, 0.3, 0.4 , 共12

个数据;

B组 5个0.3, 3个0.2, 2个0.3, 0.4, 0.5 ,也是12

个数据;

计算A组Cpk=0.87 见下图

计算B组Cpk=2.24 见下图

从Cpk值看B组要大很多,实际上A组的质量比B组要好很多。

为什么计算A组的Cpk会出现不合理的现象呢,大家知道计算Cpk数据要符合正态分布; 而看A组的数据不符合正态分布,是半边的正态分布。

不是有人说有单边公差的Cpk计算公式么,那不适合这种情况的,那是适合例如:重量≥100kg; 数值≤10;这样的情况。

实际上像跳动、垂直度、平面度等的数据也是符合正态分布的,只不过我们人为的将它变成半个正态分布了。

例如:垂直度,如下图分别定义为负和正,这样数据就显正态分布了。

而实际上我们测量时是不分正负的。

·

垂直度 垂直度定义为负 垂直度定义为正

那怎样计数A组的Cpk才合适呢,我们可以人为的将半边的正态分布变换为正态分布的数据,看下表。

将C1数据复制到C3列(2次),将下面的数据加上负号。

实际应用时,也是这样,在稳态下,采集一定的数据(如果能在产品上按方向规定正负最好,不能就将数据复制,添加负号,然后将数据打乱),计算控制线。

上控制线为计算的

控制线,下控制线无,不用考虑。

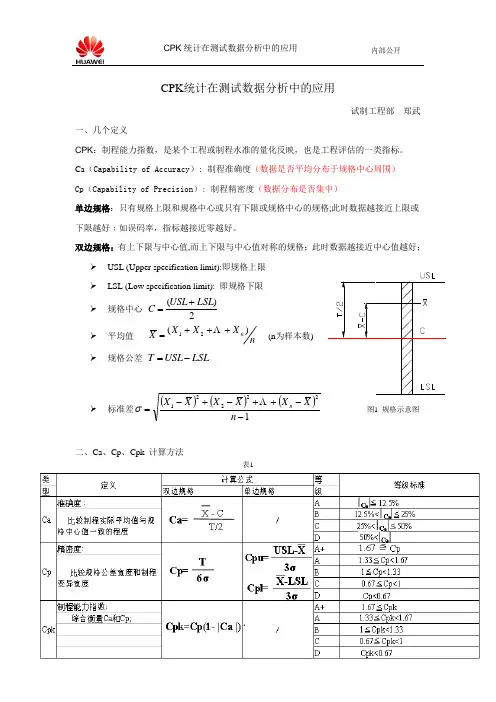

CPK 统计在测试数据分析中的应用试制工程部 郑武 一、几个定义CPK :制程能力指数,是某个工程或制程水准的量化反映,也是工程评估的一类指标。

Ca (Capability of Accuracy ): 制程准确度(数据是否平均分布于规格中心周围) Cp (Capability of Precision ): 制程精密度(数据分布是否集中)单边规格:只有规格上限和规格中心或只有下限或规格中心的规格;此时数据越接近上限或下限越好﹔如误码率,指标越接近零越好。

双边规格:有上下限与中心值,而上下限与中心值对称的规格;此时数据越接近中心值越好;USL (Upper specification limit):即规格上限 LSL (Low specification limit): 即规格下限 规格中心 2)(LSL USL C +=平均值 nX X X X n )(21+++=(n 为样本数)规格公差 LSL USL T -=标准差()()()122221--++-+-=n X X X X X Xn σ 图1 规格示意图二、Ca 、Cp 、Cpk 计算方法表1对于单边规格的指标CPK 没意义,这时只考虑Cp ,如上表1所示。

Cpk 是Cp 和Ca 的综合表现 将;2/T CX Ca -=σ6T Cp =代入 ()Ca Cp Cpk -⋅=1 化简得:σ62CX T Cpk --=,进一步化简得 ⎪⎪⎩⎪⎪⎨⎧-=-≥-≤--=-≤-≥-σσ3;,03;,0222111LSL X Cpk LSL X X USL C X X USL Cpk LSL X X USL C X 则则01≥-C X 表示X 比较接近USL ;02≤-C X 则表示X 比较接近LSL ;综合得:⎪⎪⎭⎫⎝⎛--=σσ3,3LSL X X USL Min Cpk ,该式也是用来计算Cpk 比较常用的方法; 三、Ca 、Cp 、Cpk 等级评定及处理原则制程能力靶心图如下可以很好地反映Ca 、Cp 及Cpk 之间的关系图2 制程能力靶心图 表2 Ca 等级评定及处理原则表3 Cp等级评定及处理原则表4 Cpk等级评定及处理原则四、测试数据的采集1、利用Excel软件直接从测试输出保存的结果中提取测试数据,(建议每次统计数据不少于500,如果是每天统计,数量不少于200)方法如下:测试结果文件可通过批处理文件的方式将所有测试文档合并到一个文件中批处理文件制作方式:✓新建一txt文档,键入copy *.txt XX.txt (XX为任何想要生成的文件名称)✓关闭并保存,将txt后缀修改为bat即可;将此文件放在测试结果中,运行即可生成将所有测试记录合并的txt文档然后可以通过Excel的数据导入功能进行数据处理注意:根据txt文档的格式,也可选择固定宽度分列,目的是将测试数据单独提取出来图7 Excel数据导入方法数据导入后格式.xlsIE_CPK.xls五、用Mintab和公式法计算CPK将数据复制到MINITAB工作表Worksheet中,选择菜单Stat—Quality Tool---Capability Analysis(Normal),如图8所示图8 MINITAB计算CPK按图9所示分别设置所需计算CPK的数据及其样本数量,指标规格的上、下限,点击OK 即可产生CPK分析图表如图10所示。

CPK作业指导书一、引言CPK(Capability Process Index)是一种用于评估过程稳定性和能力的统计工具,它可以匡助我们了解过程是否处于控制状态以及能否满足产品或者服务的要求。

本作业指导书旨在提供关于CPK的详细指导,包括CPK的计算方法、解读结果以及如何改进过程以提高CPK值。

二、CPK的计算方法CPK值是通过测量过程的可变性和规格限制来计算的。

下面是计算CPK的步骤:1. 采集数据:采集相关的过程数据,例如产品尺寸、分量、时间等。

2. 计算过程平均值(Xbar)和标准偏差(S):使用采集到的数据计算过程的平均值和标准偏差。

平均值表示过程的中心位置,标准偏差表示过程的可变性。

3. 确定规格限制:确定产品或者服务的规格限制,例如上限规格(USL)和下限规格(LSL)。

4. 计算过程能力指数(CP):使用以下公式计算过程能力指数:CP = (USL - LSL) / (6 * S)5. 计算过程能力指数修正值(CPK):考虑到过程的中心位置与规格限制之间的偏移,使用以下公式计算过程能力指数修正值:CPK = min(CPU, CPL)其中,CPU = (USL - Xbar) / (3 * S)CPL = (Xbar - LSL) / (3 * S)三、CPK结果的解读CPK的结果可以匡助我们评估过程的稳定性和能力。

根据CPK值的不同范围,可以进行如下解读:1. CPK > 1.33:过程能力良好,能够满足规格限制要求。

2. 1.00 < CPK < 1.33:过程能力普通,可能会有一些产品或者服务不符合规格限制要求。

3. CPK < 1.00:过程能力较差,大部份产品或者服务不符合规格限制要求。

四、改进过程以提高CPK值如果CPK值低于要求或者不符合预期,可以考虑以下改进措施来提高过程能力:1. 优化工艺参数:通过调整工艺参数,例如温度、压力、速度等,来减少过程的可变性。

制程能力参数CPK报告CPK (Process Capability Index) 是制程能力指数,用于评估一个制程的稳定性和能力。

CPK报告是制程能力的一种评估手段,通过分析制程产出的数据,计算各种CPK参数的数值,来评估制程的稳定性和能力水平。

CPK参数包括计算过程中的Cp、Cpk、Cpm等,下面将会详细介绍CPK 参数的计算和CPK报告的内容。

首先是CP参数,也称为过程能力指数。

Cp参数用来评估制程的稳定性,其计算公式为(CPU-CPL)/(6*σ),其中CPU为制程上限、CPL为制程下限,σ为制程标准差。

Cp参数的数值越大,表示制程的稳定性越好。

接下来是Cpk参数,也称为过程能力指数偏移量。

Cpk参数是CP参数的进一步扩展,用来评估制程的能力水平。

Cpk参数计算公式为min((CPU - μ) / (3 * σ), (μ - CPL) / (3 * σ)),其中CPU和CPL分别为制程上限和下限,μ为制程的平均值,σ为制程的标准差。

Cpk参数的数值越大,表示制程的能力水平越高。

最后是Cpm参数,也称为过程能力指数中心化。

Cpm参数结合了制程的稳定性和能力水平,其计算公式为Cp * K,其中K为制程中心偏移系数,计算公式为(K) = (X - T) / (6 * σ),其中X为制程平均值,T为制程目标值,σ为制程标准差。

Cpm参数的数值越大,表示制程的稳定性和能力水平越高。

CPK报告通常包含以下几个部分:1.制程参数概述:CPK报告会简要介绍评估的制程以及相关参数的计算方法。

2.数据收集和处理:报告会详细说明数据的收集方法和处理过程,例如采集的样本数量、采集间隔、样本的选取方法等。

3.CPK参数计算:报告会详细说明如何计算CPK参数,包括计算公式和计算过程。

4.结果分析和解释:通过计算出的CPK参数数值,报告会对制程的稳定性和能力水平进行分析和解释。

5.结论和建议:根据CPK参数的分析结果,报告会给出制程的总体评估,并提供改进和调整制程的建议。

CPK作业指导标题:CPK作业指导引言概述:CPK(Capability Process Index)是一种用于评估过程稳定性和能力的统计指标。

它可以匡助我们了解一个过程是否能够产生符合规范要求的产品或者服务。

在进行CPK作业时,需要遵循一定的步骤和方法,以确保结果的准确性和可靠性。

本文将从五个大点出发,详细阐述CPK作业的指导方法和注意事项。

正文内容:1. 数据采集与整理1.1 确定需要采集的数据类型:根据具体的作业要求,确定需要采集的数据类型,例如尺寸、分量、时间等。

1.2 确定数据采集的时间和地点:确保数据采集的时间和地点与实际生产过程一致,以保证数据的真实性和可靠性。

1.3 确定数据采集的频率:根据作业要求和过程变化的特点,确定数据采集的频率,以确保数据的全面性和代表性。

2. 数据分析与计算2.1 数据的统计分析:对采集到的数据进行统计分析,包括计算平均值、标准差等统计指标,以了解过程的中心位置和离散程度。

2.2 CPK的计算方法:根据统计分析的结果,使用合适的公式计算CPK值,以评估过程的稳定性和能力。

2.3 CPK值的解读:根据CPK值的大小和规范要求,对过程的稳定性和能力进行评估,判断是否满足要求。

3. 过程改进与控制3.1 发现问题的原因:通过分析CPK值和相关数据,找出导致过程不稳定或者不满足要求的原因,如设备故障、操作不当等。

3.2 制定改进措施:根据问题的原因,制定相应的改进措施,如修复设备、培训操作人员等,以提高过程的稳定性和能力。

3.3 过程控制与监测:在改进措施实施后,建立过程控制和监测机制,以确保改进效果的持续性和稳定性。

4. 数据可视化与报告4.1 使用图表展示数据:将统计分析的结果使用图表形式展示,如直方图、散点图等,以便更直观地理解数据分布和变化趋势。

4.2 编写CPK报告:根据数据分析和计算结果,编写CPK报告,包括数据采集方法、分析过程、CPK值的计算和解读,以及改进措施的建议等内容。

Cp、Cpk、Pp、Ppk 详解1. 背景Cp, Cpk, Pp 和 Ppk这几个概念在工业制造领域的应用已经很普遍了,但是这些概念往往被混淆。

网上的解释各执其词,而且错误百出(如下图)。

就连国外网站上的讨论也是众说不一⑥。

当这些概念用中文解释时,那就更复杂了。

比如这些概念里共有的"P" 是一个简单的英语词"process",可被翻译成什么的都有,比如"过程,工艺,工序,制程…"等等。

可想而知加了其他词以后就更复杂了。

为了方便起见,以下process均采用"过程"。

笔者2003年在学校里就学习了这些概念,而且在之后的十几年的工作中也不断地在应用这些概念。

但始终觉得没有完全理解其本质区别。

多年下来一直都是在照猫画虎,套公式,得出结果,做出判断,完事。

更有甚者,现在有现成的计算机软件,点一点鼠标就可以得到结果。

更不用知道其后台是如何计算的了。

一般来说,能做到此,也就可以了。

所以下面的解析是为有意愿深入了解这些概念的差别的读者准备的。

Cp, Cpk, Pp 和 Ppk都是用来体现过程能力的指标①②,它们是用来测量过程能力的指数(process capability index),不是过程能力本身。

很多人只知道计算这些指数,却并不知道过程的固有能力到底是什么。

那什么是过程能力(process capability)?2. 过程能力的定义过程能力是指过程本身在没有外因干预、没有漂移(drift)(即统计学意义上可控under statistical control)的情况下其产出品的均一程度 (uniformity of product)②③。

不难理解,我们不可能直接测量过程本身,而只能通过测量其产出品的某个特性来体现其能力③。

通常用被测量的特性的离散程度,即标准方差,(西格玛),来表示过程能力。

而且过程能力被量化为,即其总宽度为6个西格玛。

在Excel表格中,CPK(即过程能力指数)是用来评估一个过程的稳定性和一致性的指标。

CPK值越高,表明该过程的成品质量越稳定,生产的产品质量也越高。

在实际工作中,我们经常需要使用Excel来计算CPK值,下面将介绍在Excel中计算CPK值时所使用的公式和注解。

一、CPK值的计算公式1. 标准CPK值的计算公式如下:CPK = min((USL - μ) / (3σ), (μ - LSL) / (3σ))其中,USL代表过程的上限规格,LSL代表过程的下限规格,μ代表过程的均值,σ代表过程的标准差。

2. CPK值的计算步骤:a. 我们需要计算出数据的均值μ和标准差σ。

b. 根据公式进行计算并得出CPK值。

二、在Excel中的CPK值计算方法在Excel中,我们可以通过使用一些函数来轻松地计算出CPK值。

下面是在Excel表格中计算CPK值的具体步骤和函数使用注解:1. 计算数据的均值和标准差在Excel中,我们可以使用AVERAGE函数来计算数据的均值,使用STDEV.S函数来计算数据的样本标准差。

具体的函数如下:- 均值的计算: =AVERAGE(A1:A100)- 标准差的计算: =STDEV.S(A1:A100)2. 使用函数计算CPK值在Excel中,我们可以使用MIN函数和IF函数来计算出CPK值。

具体的函数如下:=MIN((B1-C1)/(3*D1),(C1-A1)/(3*D1))其中,B1代表上限规格,C1代表均值,D1代表标准差,A1代表下限规格。

三、CPK值的解读和应用1. CPK值的范围一般来说,CPK值越大,说明该过程的稳定性和一致性越好。

根据一般标准,CPK值大于1.33表示过程能力良好,大于1.0表示过程能力可以接受,小于1.0则表示过程能力不足。

2. CPK值的应用在实际工作中,CPK值的计算可以帮助我们评估生产过程的稳定性和一致性,及时发现并解决生产中的质量问题,以提高产品的质量和生产效率。

最佳答案 - 由投票者9个月前选出Cpk——过程能力指数CPK= Min[ (USL- Mu)/3s, (Mu - LSL)/3s]Cpk应用讲议1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的量化反应,也是工程评估的一类指标。

2. 同Cpk息息相关的两个参数:Ca , Cp.Ca: 制程准确度。

Cp: 制程精密度。

3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)4. 当选择制程站别用Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。

5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其值。

7. 首先可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(u). 规格公差=规格上限-规格下限;规格中心值=(规格上限+规格下限)/2;8. 依据公式:,计算出制程准确度:Ca值9. 依据公式:Cp = ,计算出制程精密度:Cp值10. 依据公式:Cpk=Cp ,计算出制程能力指数:Cpk值11. Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策)A++级 Cpk≥2.0 特优可考虑成本的降低A+ 级 2.0 > Cpk ≥ 1.67 优应当保持之A 级 1.67 > Cpk ≥ 1.33 良能力良好,状态稳定,但应尽力提升为A+级B 级 1.33 > Cpk ≥ 1.0 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为 A级C 级 1.0 > Cpk ≥ 0.67 差制程不良较多,必须提升其能力D 级 0.67 > Cpk 不可接受其能力太差,应考虑重新整改设计制程。

cpk表格模板下载CPK表格是质量管理领域常用的工具,它可以帮助企业评估生产过程的稳定性和能力,并提供数据支持进行改进和优化。

要使用CPK表格,首先需要下载可用的模板。

本文将介绍CPK表格模板的下载方式和使用方法。

一、下载CPK表格模板1、访问模板下载网站在网络上搜索“CPK表格模板下载”,可以找到不少相关网站。

选择一个可信赖的网站,比如模板之家,进入其首页。

2、搜索并选择模板在搜索框中输入“CPK表格模板”,点击“搜索”按钮。

网站将列出多个相关模板。

根据自己的需求选择一个适合的模板,点击“下载”按钮。

3、填写验证码并下载网站可能会弹出验证码,为验证人类用户的身份。

根据提示填写验证码并点击“下载”按钮,即可开始下载CPK表格模板。

下载完成后,解压缩并保存。

二、使用CPK表格模板1、打开模板双击解压后的CPK表格模板文件,用Excel软件打开。

模板将会显示在Excel工作区。

2、填写数据在模板中填写数据。

通常情况下,需要填写的数据有:规格上限、规格下限、平均值、标准差等。

这些数据可以从产品数据或者生产过程中实时采集得到。

3、生成CPK值在填写完数据后,模板会自动计算CPK值。

CPK值通常介于0和1之间,越接近1表示生产过程越稳定、越能够满足规格要求。

如果CPK值低于0.67,说明生产过程存在问题,需要进行改进和优化。

4、保存文件在完成CPK值计算后,请保存Excel文件。

可以保存在本地硬盘或者企业内网共享文件夹中,以便他人使用和查看。

结语通过本文,我们了解到了如何下载和使用CPK表格模板。

使用模板可以节省时间和精力,直观地了解生产过程的稳定性和能力。

虽然使用模板不一定能解决所有问题,但是它是配合数据分析和改进的好助手。

注意保护生产过程数据的安全性,不要泄露重要信息。

CPK自动计算报告CPK (Process Capability Index)是用来评估一个生产过程是否具有良好的稳定性和控制能力的指标。

CPK的计算基于过程的偏差和过程的变异性,它可以帮助生产企业判断产品生产过程中是否出现了质量问题,并且提供改进的方向。

下面是CPK自动计算报告的示例,内容超过1200字。

报告日期:[日期]1.引言CPK是一种广泛使用的过程能力参数,它基于过程的偏差和过程的变异性来评估一个生产过程的稳定性和控制能力。

CPK的计算可以帮助生产企业判断产品质量问题,并以此为基础进行改进。

2.数据收集为了进行CPK的计算,我们需要收集相关的数据。

在本次报告中,我们选择了[XXX产品]的生产过程作为研究对象,并采集了[数据量]个数据点。

下面是数据的汇总统计:平均值:[平均值]标准差:[标准差]上限规格限制:[上限规格限制]下限规格限制:[下限规格限制]3.CPK计算基于上述数据,我们可以进行CPK的计算。

CPK的计算公式是:CPK = min((USL - 平均值) / (3 * 标准差), (平均值 - LSL) / (3 * 标准差))其中,USL表示上限规格限制,LSL表示下限规格限制。

根据上述公式,我们可以计算出本次数据的CPK值如下:CPK = min(([上限规格限制] - [平均值]) / (3 * [标准差]), ([平均值] - [下限规格限制]) / (3 * [标准差]))请注意,如果计算出的CPK值为负数,表示该生产过程无法满足规格限制。

4.结果分析根据我们的计算结果,本次数据的CPK值为[CPK值]。

下面是根据CPK值的不同范围给出的分析:-CPK>1.33:表明该生产过程具有较好的稳定性和控制能力,产品质量十分可靠。

-1.00<CPK<1.33:表明该生产过程具有一定的稳定性和控制能力,产品质量在一定程度上可靠。

-CPK<1.00:表明该生产过程的稳定性和控制能力较差,产品质量存在较大的问题。

CPK作业指导书1. 简介CPK(Capability Process Index)是一种用于衡量过程能力的统计指标。

该指标可以匡助企业评估和改进其生产过程的稳定性和一致性,从而提高产品质量。

本作业指导书旨在提供对CPK的详细解释和使用指导,以匡助您理解和应用该指标。

2. CPK的定义CPK是通过计算过程的能力指数来评估过程的稳定性和一致性。

它基于过程的平均值、标准差和规格限制,用于衡量过程是否能够产生符合规格要求的产品。

CPK值越高,说明过程的能力越好,产品质量越稳定。

3. CPK的计算公式CPK的计算需要以下几个参数:- 过程的平均值(μ)- 过程的标准差(σ)- 规格上限(USL)和规格下限(LSL)CPK的计算公式如下:CPK = min((USL - μ) / (3σ), (μ - LSL) / (3σ))4. CPK的解释CPK值的解释如下:- CPK > 1:过程能力良好,产品质量稳定,能够满足规格要求。

- CPK = 1:过程能力刚好满足规格要求,但存在一定的风险。

- CPK < 1:过程能力不足,产品质量不稳定,无法满足规格要求。

5. CPK的应用CPK可以用于以下方面:- 过程改进:通过监控和分析CPK值,可以识别和改进导致产品质量不稳定的问题,从而提高生产过程的能力。

- 产品设计:在产品设计阶段,可以根据目标CPK值来确定产品规格要求,以确保产品能够满足质量要求。

- 供应商评估:通过评估供应商的CPK值,可以选择合适的供应商,以确保从供应链中获取稳定的产品。

6. CPK的局限性虽然CPK是一种常用的过程能力指标,但它也存在一些局限性:- CPK只能反映过程的稳定性和一致性,无法评估过程的偏倚性。

- CPK假设过程符合正态分布,但实际过程可能存在非正态分布的情况。

- CPK无法解释过程的特殊因素和异常情况对产品质量的影响。

7. 使用CPK的步骤使用CPK进行过程能力评估的步骤如下:1) 采集数据:采集足够的过程数据,包括样本数、平均值、标准差和规格限制。