引线框架局部选择镀银制程

- 格式:doc

- 大小:38.00 KB

- 文档页数:7

我国引线框架的生产情况我国内引线框架生产企业主要集中在长三角、珠三角,随着国外大封装测试厂家在中国境内投资办厂,国内引线框架的需求也将有迅速增长。

国内引线框架主要企业介绍如下:(1)先进半导体物料科技有限公司(ASM Assembly Materials Limited)ASM 于 1968 年成立,公司总部位于荷兰的比尔托芬,是一家跨国公司,拥有雄厚的技术基础,ASM 公司主要生产半导体用设备和材料,是全球 15 家顶级半导体设备制造商之一。

在美国、日本、香港、中国、新加坡、马来西亚都设有分公司。

在深圳设有分公司,生产引线框架。

(2)深圳赛格高技术投资股份有限公司(SHIC)公司与德国、荷兰柏狮(POSSEHL)电子集团合资兴办深圳赛格柏狮电子有限公司(PSE),注册资本 1104.36 万美元,主营半导体集成电路引线框架、半导体精密模具制造等业务,产品畅销海内外。

(3)铜陵丰山三佳微电子有限公司公司是由韩国丰山微电子株式会社与三佳电子集团有限责任公司共同投资2000 万美元建立的一家高科技企业,韩国丰山公司以技术、设备和资金入股,占51%的股份,三佳集团以厂房、设备和资金入股,占 49%的股份。

公司引进国际先进的技术和生产装备,生产 IC、TR 类引线框架和硬质合金级进冲模具,已建成年产 40 亿只引线框架的规模。

(4)三井高科技(上海)有限公司三井高科技(上海)有限公司、三井高科技(天津)有限公司、三井高科技电子(东莞)有限公司都是日本三井高科技股份公司在中国大陆独资开设的三家分立器件及集成电路引线框架、高精度马达转子定子叠片的专业生产厂家。

是专业生产集成电路引线框架,高精度金属模的企业,也是目前国内唯一具有 240 只脚 IC 引线框架生产能力的生产厂家,包括照相蚀刻 IC 引线框架、密冲压 IC 引线框架。

三井高科技(上海)有限公司成立于 1996 年 3 月,1998 年 6 月开始批量生产。

半导体集成电路塑料小外形封装冲制型引线框架1范围本标准规定了半导体集成电路塑料小外形封装(SOP)引线框架(以下简称引线框架)的术语与定义、基本要求、技术要求、试验方法、检验规则、标志、包装、运输与贮存和质量承诺。

本标准适用于半导体集成塑料小外形封装冲制型引线框架。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单位)适用于本标准。

GB/T2423.60—2008电工电子产品环境试验第2部分:试验方法试验U:引出端及整体安装件强度GB/T2828.1—2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T7092半导体集成电路外形尺寸GB/T14112—2015半导体集成电路塑料双列封装冲制型引线框架规范GB/T14113半导体集成电路封装术语GB/T15878-2015半导体集成电路小外形封装引线框架规范SJ20129金属镀覆层厚度测量方法3术语与定义GB/T14112—2015和GB/T14113中界定的术语和定义适用于本文件。

4技术要求4.1引线框架尺寸引线框架的外形尺寸应符合GB/T7092的有关规定,并符合引线框架设计的要求。

4.2引线框架形状和位置公差4.2.1侧弯侧弯在整个标称长度上不超过0.05mm。

4.2.2卷曲材料厚度不大于0.152mm时,卷曲为材料厚度的2.5倍;材料厚度大于0.152mm时,卷曲为材料厚度的2倍。

4.2.3横弯最大横弯不得超过±0.127mm。

4.2.4条带扭曲材料厚度不大于0.152mm时,条带扭曲为材料厚度的2.5倍;材料厚度大于0.152mm时,条带扭曲为材料厚度的2倍。

4.2.5引线扭曲引线扭曲不超过3°30'。

4.2.6精压深度图纸上表明的尺寸为精压前尺寸,在保证精压宽度不小于引线宽度90%的条件下,精压深度不大于材料厚度的30%。

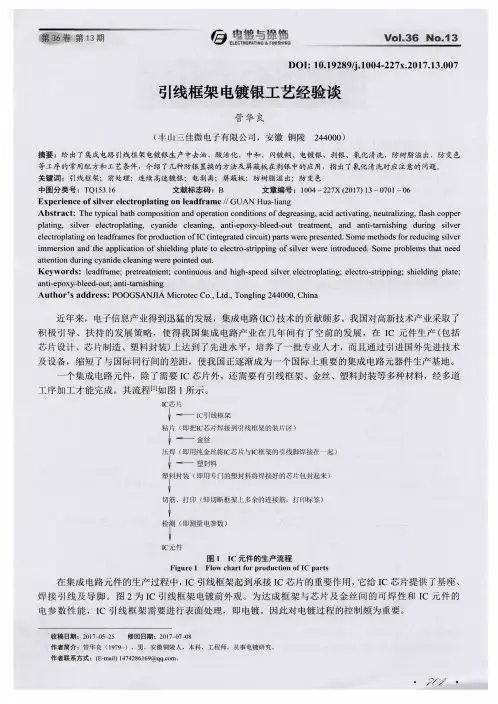

浅谈引线框架电镀生产线的管理要点作者:王友明来源:《科技资讯》2015年第18期摘要:随着市场对产品性能的进一步需求,引线框架产品的功能要求也会愈加重要,通过对引线框架电镀生产线的管理研究,也将寻找到更科学、更有效的方法,这也必将带动引线框架的技术发展。

该文说明了引线框架制造中电镀的技术要求,介绍了引线框架电镀生产线的现场管理要点,描述了引线框架电镀过程的关键参数以及管理重点,并提出了解决方法,给出了问题发生时的处置流程,有利于引线框架电镀行业的稳定生产和质量提高。

关键词:引线框架电镀过程管理中图分类号:TQ153.16 文献标识码:A 文章编号:1672-3791(2015)06(c)-0149-03引线框架是半导体封装的基础材料,是集成线路芯片的载体,借助于键合金丝实现芯片内部电路和外部的电路连接。

生产引线框架的材料主要是电子铜带,为了保证封装时焊线和引线框架的良好焊接性能,需要在引线框架的引线(焊线区域)和基岛(芯片承载区域)表面作特殊处理,处理方式包括电镀银、电镀镍等方式。

电镀后的引线框架具备更优异的导电性和散热性。

常见的电镀方式是电镀银,引线框架电镀银的工艺主要包括:上料→电解除油→活化→预镀铜→预镀银→局部镀银→退银→防银胶扩散→防铜变色→烘干→收料。

电镀线分为卷式电镀线和片式电镀线,由于卷式电镀线效率高,在实际应用中更多。

由于引线框架对电镀表面的质量,包括电镀层的厚度、光亮度、粗糙度、洁净度等都有较高的要求,因此引线框架电镀生产线的管理需要严格控制。

1 引线框架电镀生产线的现场管理传统的电镀车间,给人的印象是污水横流、气味较重,但引线框架电镀时,必须保证电镀面的洁净,因此要求电镀生产线作特别管理。

1.1 电镀生产线废气的管理电镀生产线产生的废气中包含水蒸气、酸碱及氰化物混合物等,浓度过大,对操作人员的身心有较大伤害,且影响操作的积极性,同时对设备也有腐蚀和损坏。

目前的处理方式主要包括以下几个方面。

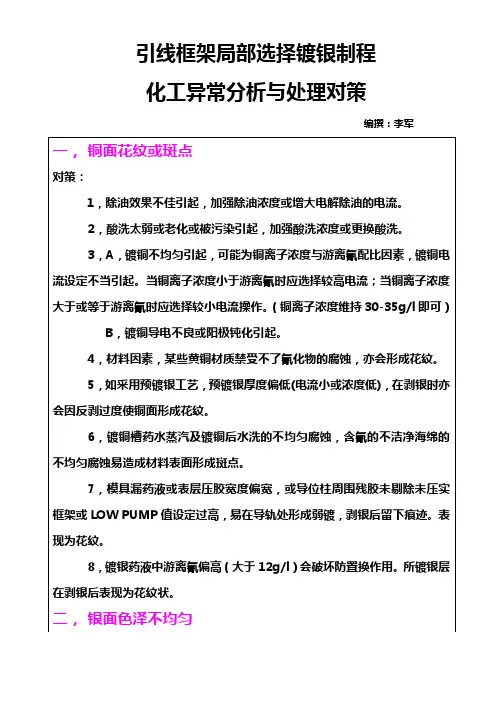

引线框架局部选择镀银制程

化工异常分析与处理对策

编撰:李军2010.05.20

二,银面色泽不均匀

对策:

1,酸洗太弱或老化,污染容易间接造成银面色泽不均匀。

同时表现出结晶的不均匀现象。

同一镀银面积表面,有的区域光泽高,有的区域光泽低;光泽高处银面平整,光泽低处,结晶粗糙。

从而造成整体的不均匀性。

2,镀银电流设定偏低时,易出现银面色差,从而表现出不均匀性。

3,镀银浓度高时(压板式电镀大于65g/l),高低电流密度区界限明显,药液稳定性较差,易造成镀层的不均匀性,从而表现出色泽不均。

4,剥银电流太大,会因故有存在的高低电流密度区电流分布不均匀(磁力线远近不同,引脚与载片面积亦不同)的因素影响,使引脚与载片的银面色泽形成差别,表现出整体的不均匀性。

5,剥银PH过强(大于11)会较大程度上促进剥银的效率。

从而使高低区银面色泽不均。

6,剥银作用时间长,反剥过度

7,剥银药液老化或框架镀银后未将表面残余氰根离子清洗干净而污染剥银药液造成。

8,剥银药液实际有效浓度偏低,易造成该异常。

一般多出现在剥银药液接近使用寿命时,此时比重较高,但实际含量很低。

一般按即定周期更换该药水,日常按正常频率补充,可避免出现该异常。

9,适当往银缸内补水稀释浓度可解决此问题。

三,银面发黄

对策:

1,镀银浓度偏高而匹配的镀银电流偏低时,容易出现银面黄点或暗黄色斑块。

此时适当升高镀银电流即可解决。

2,镀银药水静置时间长,刚开始喷镀时,药水各组分未得到均匀搅拌,易发生黄点或黄色斑块。

3,刚开机时模具下压力箱内有空气未完全排出,易出现黄点。

4,适当往银缸内补水稀释浓度可解决此问题。

四,银层不均匀的沉积

对策:

1,镀银药水张力大,在电镀时,药水接触引线框架的瞬间,润湿不均匀造成。

2,新开机时,因搅拌因素,压力箱内空气未排尽因素,易造成初始几个拉料长度的银面出现此异常。

3,前处理因素,如上述二之第1点。

4,镀银前水洗污染或框架表面未清洗干净。

5,模具表面脏污。

开机前先将模具表面用纯水冲洗干净。

6,适当补充氰化钾到镀银药液中,很可能可改善该问题点

7, 银缸添加剂含量低,银面色泽不均匀。

同时表现为银面光泽低。

8,电镀模具的阳极喷孔偏大或喷孔与镀区未对齐。

9,剥银有效浓度偏低。

或者剥银PH偏低亦会造成镀区的高电流区银面发黄,造成整体的色泽不均匀。

五,银面烧焦

对策:

1,银离子浓度偏低(压板式低于50g/l)

2,镀银电流偏高。

最快速缓解烧焦的办法是适当降低镀银电流。

3,镀银导电接触不良或接线端被腐蚀

4,镀银光泽剂含量低

5,电镀模具的阳极喷孔过大

6,如非高区且几PCS固定位置银面烧焦,可能为喷孔有异物阻塞造成。

需清理模穴孔。

六,银面气泡式漏铜

对策:

1,模具下滤网脏污引起。

2,药水未得到良好的过滤。

悬浮物,灰尘或颗粒物在电镀时附在框架表面,使该处银层厚度薄,经剥银后表现出漏铜。

3,镀银药水张力大,润湿效果差。

4,电镀尺寸偏或表层压胶包覆,易造成电镀不全式漏铜。

七,银面粗糙

对策:

1,银离子浓度低

2,镀银药液比重低

3,镀银电流低

4,镀银时间太短

5,镀银导电差

6,HI PUMP喷力弱

7,PRESS压力小

8,电镀模具的阳极喷孔偏大

9,镀银药液中游离氰含量偏低,使络合作用弱。

10,银缸中光泽剂,分散剂含量低。

此时银面光泽度偏低

11,镀铜粗糙

12,酸活化作用过弱或过强腐蚀

13,材料因素,纹路粗糙。

经镀铜和预镀银打底后,仍有几PCS未得到均匀覆盖,显示出粗糙。

此时拉长镀银时间可有效改善此问题。

八,银面白点

对策:

1,阳极脱脂药液使用周期过长,或阳极板过脏,在电解产生的气体搅拌下使阳极泥灰附在框架表面

2,酸活化作用弱或酸洗被污染

3,镀银PH过高易形成银颗粒。

4,镀银浓度过高

5,镀银药液比重过高

6,材料因素,表面有不规则的微观突起

7,特别添加剂含量高或镀银药液中游离氰含量低易发生该异常。

九,银面或铜面的斑点状污染

对策:1,后处理水洗赃污造成。

2,后处理吸水海绵不够洁净。

3,吹风的气体赃污或含水汽。

4,镀银前水洗污染。

5,后处理药液受到污染或老化。

说明:

引线框架局部高速电镀制程化工类异常种类较多,在处理时很难做到一次性发现真正原因并解决。

出现问题后多采用排除法。

故,工艺的维护和点检十分重要。

否则在使用排除法时,多个不确定因素同时存在会影响判断和分析。

当发生异常时,可遵循5W原则找到主因。

What----所发生的异常叫什么,属于哪一类型?

Where----可能在哪个工位造成?

When----什么时候发生?异常出现前是否做过什么调整动作?有哪些参数或者设置,操作与正常品质状态下有出入?

Who----确定发生源。

Why----反思为什么会发生该问题?如何避免出现?制订SOP形成作业标准,并按规范操作,预防问题再发生!

另外,在碰到不常规问题且无明确思路的情况下,集中三,五名操作者开会讨论,各自发表看法和对策。

其间勿打断或否定。

并一一列下。

以10个观点为上限。

然后从其中挑选出可能性较大的5个观点。

(挑选过程是一个论证的过程。

要有论点和论据。

此时要敢于彼此否定和质疑。

)再在这5个观点内挑选出最主要的1-2个观点。

集体表决,分先后顺序测试,观察改善效果。

并以书面形式记录备忘。

如此几次,必可提高技能水平和经验积累。