汽车车桥设计资料讲解

- 格式:doc

- 大小:785.50 KB

- 文档页数:22

汽车驱动桥的设计汽车驱动桥是将发动机的动力传递到车轮上的重要部件,它承载着扭矩的传递、转向力和悬挂的载荷,直接影响到汽车的动力性能、行驶稳定性和操控性能。

本文将从结构设计、功能和类型分类、工作原理和配套系统等方面进行阐述。

一、结构设计汽车驱动桥主要由差速器、后桥壳、半轴、主减速齿轮和齿轮箱等部件组成。

差速器通常位于驱动轴两半轴之间,起到分配扭矩和使驱动轮各自具有不同转速的作用。

后桥壳是驱动桥的承载结构,负责支撑和固定驱动桥的各个部件。

二、功能和类型分类汽车驱动桥的主要功能是将发动机的动力转化为车轮的动力,并且通过差速器的作用,使两个驱动轮以不同的转速旋转。

根据驱动轮的数量不同,可以将汽车驱动桥分为前驱动桥、后驱动桥和四驱动桥。

其中,前驱动桥一般布置在驾驶员座位后面,主要用于小型轿车和城市SUV;后驱动桥布置在车辆的后部,主要用于大型SUV和商用车;四驱动桥则将动力传递到四个车轮上,提供更强的通过性和驾驶稳定性。

三、工作原理汽车驱动桥的工作原理主要包括力的传递、扭矩的分配和转速的差异化。

当发动机输出扭矩传递到差速器时,差速器将扭矩通过齿轮传递到后桥壳,由主减速齿轮将扭矩分配到左右两个半轴上。

同时,差速器还可以使驱动轮各自具有不同的转速,以适应车辆转弯和路面状态的变化。

四、配套系统汽车驱动桥还有一些配套系统,用于提升驾驶性能。

其中,差速器锁定功能可以让两个驱动轮以相同的转速旋转,提供更强的通过性能;牵引力控制系统可以通过降低驱动轮的滑动,提供更好的牵引力,提高车辆的爬坡能力;加速差速器可以通过改变齿轮的传动比,提供更快的加速性能。

总之,汽车驱动桥作为汽车动力传递的核心部件,其设计要满足高强度、高刚度和轻量化的要求。

同时,根据不同的车型和用途,还要考虑到其功能需求和工作环境,以提供更好的驾驶性能和操控性能。

一、主减速比设计选择主减速比时,要考虑到使汽车既能满足高速行驶的要求,又能在常用的车速范围内降低发动机的转速、减小燃料的消耗量,提高发动机寿命并改善振动机噪声的特性等。

二、簧下质量(刚度与簧下质量为一对矛盾)对于普通的非断开式驱动桥来说,整个驱动桥总成及一端与其相连并支撑在其上的传动轴的部分质量,均未经过悬挂的弹性元件所支撑而直径由左右驱动车轮支撑在地面上,它们与左右驱动车轮一起属于汽车的簧下质量。

因此,当汽车行驶时,这些簧下质量由于轮胎与不平路面相撞击而产生冲击载荷。

这种冲击载荷又经过弹性元件减缓后传给车架、车厢。

很显然,这种冲击载荷除随汽车行驶速度的提高和路面不平度的增大而增大外,还随着汽车簧下质量的增大而增大。

冲击载荷的增大将降低汽车的可靠性、行驶的平顺性和缩短汽车的使用寿命。

《汽车设计丛书——驱动桥》第14页,pdf19页三、降低噪音噪音主要来自齿轮及其它传动机件。

降噪措施:1、提高给传动部件的加工精度、装配精度;2、增加齿轮的支承刚度;3、采用双曲面齿轮(运行平稳……);4、牙嵌式自由轮差采用消声环;5、增强桥壳及主减壳的刚度。

四、驱动桥的基本要求1、所选择的主减速比应能满足汽车在给定使用条件下具有最佳的动力性和经济性;2、当两驱动轮以不同的角速度转动时,应能将扭矩平稳而连续地传递到两个驱动车轮上;(差速器当差速锁不起作用时,一般只起差速作用,一般平分扭矩;当差速锁啮合起作用时,则根据两边阻力情况分配驱动力矩,传递扭矩)3、当左右两驱动轮的附着系数不同时,应充分利用汽车的牵引力;4、能承受和传递路面和车架或车厢之间的铅垂力、纵向力和横向力;5、驱动桥各零部件在高强度、刚性好、工作可靠和使用寿命长的条件下,应力求做到重量轻、特别是簧下质量应尽量减小、以减少不平路面给驱动桥的冲击载荷,从而改善汽车的平顺性;6、轮廓尺寸不大以便汽车的总布置,并与所要求的驱动桥离地间隙相适应;7、齿轮及其它传动件工作平稳,无噪声;8、驱动桥总成及零部件的设计应能尽量满足零件标准化、部件的通用化和产品系列化及汽车变型的要求。

车车桥结构图文讲解车车桥结构图文讲解● 车桥的结构卡车一般采用发动机前置,后轮驱动的布置方法。

一般情况下,前桥都是转向桥,而驱动桥在后桥。

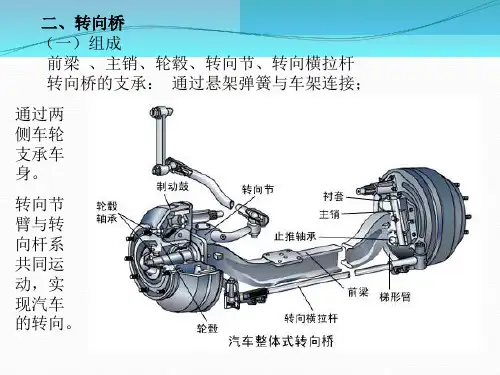

前桥的结构卡车前桥由主要由前梁,转向节,主销和轮毂等部分组成。

车桥两端与转向节绞接。

前梁的中部为实心或空心梁。

● 驱动桥结构驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

1.主减速器主减速器一般用来改变传动方向,降低转速,增大扭矩,保证汽车有足够的驱动力和适当的速度。

主减速器类型较多,有单级、双级、双速、轮边减速器等。

1)单级主减速器由一对减速齿轮实现减速的装置,称为单级减速器。

其结构简单,重量轻。

2)双级主减速器对一些载重较大的载重汽车,要求较大的减速比,用单级主减速器传动,则从动齿轮的直径就必须增大,会影响驱动桥的离地间隙,所以采用两次减速,通常称为双级减速器。

双级减速器有两组减速齿轮,实现两次减速增扭。

为提高锥形齿轮副的啮合平稳性和强度,第一级减速齿轮副是螺旋锥齿轮。

二级齿轮副是斜齿圆柱齿轮。

主动圆锥齿轮旋转,带动从动圆锥齿轮旋转,从而完成一级减速。

第二级减速的主动圆柱齿轮与从动圆锥齿轮同轴而一起旋转,并带动从动圆柱齿轮旋转,进行第二级减速。

因从动圆柱齿轮安装于差速器外壳上,所以,当从动圆柱齿轮转动时,通过差速器和半轴即驱动车轮转动。

3)轮边减速器一般来说,采用轮边减速器是为了提高汽车的驱动力,以满足或修正整个传动系统驱动力的匹配。

目前采用的轮边减速器,就是为满足整个传动系统匹配的需要,而增加的一套降速增扭的齿轮传动装置。

从发动机经离合器、变速器和分动器把动力传递到前、后桥的主减速器,再从主减速器的输出端传递到轮边减速器及车轮,以驱动汽车行驶。

在这一过程中,轮边减速器的工作原理就是把主减速器传递的转速和扭矩经过其降速增扭后,再传递到车轮,以便使车轮在地面着力的反作用下,产生较大驱动力。

2.差速器差速器用以连接左右半轴,可使两侧车轮以不同角速度旋转同时传递扭矩。

车桥知识培训讲义一、车桥概述车桥是汽车或其他机动车辆的重要部件之一,它承担着传动、悬挂及制动等重要功能。

车桥又称为汽车的传动桥,负责将动力从引擎传递到驱动轮上,并通过悬挂系统支撑车辆,保证车辆在行驶过程中的平稳性和舒适性。

二、车桥的结构及分类车桥的主要结构包括驱动桥、非驱动桥及转向桥。

其中驱动桥指的是通过传动轴传递动力的桥梁,而非驱动桥则是不直接传递动力,主要起到支撑和转向的作用。

根据车辆的驱动方式不同,车桥可分为前驱桥、后驱桥及全驱桥。

前驱桥主要为前置发动机前驱车型设计,后驱桥主要为后置发动机后驱车型设计,而全驱桥则是可以同时传递动力到前后轮的设计。

三、车桥的工作原理1. 驱动桥的工作原理:当汽车发动机工作时,通过变速器将发动机的动力传递到车桥上的差速器,再由差速器将动力分配给左右两侧的轮胎,从而驱动车辆前进。

2. 非驱动桥的工作原理:非驱动桥主要通过悬挂系统支撑车身,并通过车轮将地面传递来的力量转移给车身,使得车身能够在颠簸路面上保持平稳。

3. 转向桥的工作原理:转向桥主要通过转向传动装置改变车轮的方向,以实现车辆的转向功能。

四、车桥的维护保养1. 定期更换差速器、轮毂和轴承的润滑油,确保车桥的正常工作。

2. 定期检查车轮的螺丝和螺母是否松动,避免因松动导致车轮脱落和车桥损坏。

3. 定期检查车桥底部是否有明显的擦痕或损坏,避免因碰撞或颠簸路面导致车桥受损。

4. 定期检查转向装置的工作状态,确保转向桥的正常工作。

五、车桥故障及对策1. 差速器异响:如果车桥传动过程中发出异常的响声,可能是差速器出现问题,需要及时检修或更换。

2. 轮毂渗油:如果车桥轮毂出现渗油现象,可能是轮毂密封件损坏,需要及时更换密封件并更换润滑油。

3. 车轮异响:如果车轮在行驶中出现异常的噪音,可能是轮毂轴承出现问题,需要及时更换轴承。

4. 车桥断裂:如果车桥断裂,可能是因为在行驶过程中受到了严重的冲击或挤压,需要更换新的车桥。

车桥知识培训讲义一、引言车桥是汽车的重要组成部分,它承担着传递动力、支撑车辆重量和转向的功能,对车辆的性能和安全性有着至关重要的影响。

因此,对车桥知识的培训非常必要,能够帮助车辆驾驶员和维修人员更好地了解车桥的工作原理和维护方法,以确保车辆的正常运行和安全性。

二、车桥的类型和结构1. 根据传动方式的不同,车桥可以分为前驱车桥、后驱车桥和全驱车桥。

2. 车桥通常由齿轮箱、差速器、半轴和轮毂等部件组成。

3. 车桥的结构设计根据车辆的使用环境和功用需求,通常会有不同的设计和布局。

三、车桥的工作原理1. 传递动力:车桥能够将发动机输出的动力通过齿轮箱和差速器传递到车轮上,驱动车辆前进。

2. 支撑重量:车桥承受着车辆的整个重量,其结构设计能够有效地支持和分散车辆的重量。

3. 转向功能:车桥能够根据驾驶员的操作将动力传递到需要的车轮上,并通过转向系统控制车辆的转向。

四、车桥的维护和保养1. 定期更换润滑油:车桥齿轮箱和差速器内部的润滑油需要定期更换和检查,以确保其正常工作。

2. 注意清理和检查车桥部件:尤其是在恶劣的路况下,车桥部件容易受到灰尘、泥浆和水的侵蚀,需要定期清洗和检查。

3. 定期检查半轴:半轴是车桥的重要部件,需要定期检查其轴承和密封件是否正常。

五、车桥的故障和维修1. 常见故障:车桥在使用过程中可能出现的故障包括齿轮磨损、轴承损坏、密封件漏油等问题。

2. 维修方法:对于车桥的故障,需要根据具体情况进行维修或更换部件,确保车桥正常工作。

3. 注意安全:在进行车桥维修时,需要注意安全措施,避免意外伤害和事故发生。

六、车桥的性能调整和优化1. 调整差速器:差速器的调整能够影响车辆在转弯时的性能,需要根据实际情况进行调整。

2. 安装限滑差速器:在特定的使用环境下,安装限滑差速器能够提高车辆的通过性和操控性。

3. 调整车轮定位:车轮的定位调整能够影响车辆的操控性和稳定性,需要定期检查和调整。

七、结语车桥作为汽车的关键组成部分,对车辆的性能和安全性有着至关重要的影响。

汽车设计课程设计说明书题目:汽车驱动桥的设计姓名:张华生学号:20专业名称:车辆工程指导教师:伍强日期:2011.11.28-2011.12.04一主减速器设计主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。

驱动桥中主减速器、差速器设计应满足如下基本要求:a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。

b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。

c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。

d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。

e)结构简单,加工工艺性好,制造容易,拆装、调整方便。

3.1 主减速器结构方案分析主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。

3.1.1 螺旋锥齿轮传动图3-1螺旋锥齿轮传动按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。

在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。

为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。

因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿轮强度大大降低)的最小齿数比直齿轮的最小齿数少,使得螺旋锥齿轮在同样的传动比下主减速器结构较紧凑。

此外,螺旋锥齿轮还具有运转平稳、噪声小等优点,汽车上获得广泛应用。

设计规范系统名称:桥车型:表号:生效日期:编号:序号项目名称控制内容计算公式和评定标准分析计算结果结论备注1驱动桥部分零件的强度计算和校核主减速器锥齿轮计算转矩的确定⒈按发动机最大转矩和变速器最低档传动比确定从动锥齿轮的计算转矩——发动机最大转矩(N.m)——主减速器传动比;——变速器最大传动比(一档或爬坡档);——发动机到万向传动轴之间的传动效率,通常情况下传动效率为97%~99%;n——驱动桥数;□OK□NO⒉按驱动轮打滑转矩确定从动锥齿轮的计算转矩——满载状态下一个驱动桥上的静载荷——汽车最大加速度时的后轴负荷转移系数,货车□OK□NO=1.1~1.2;——轮胎与路面间的附着系数,在良好的混凝土或沥青路面上,路面干燥时,值为0.7~0.8,路面潮湿时值为0.5~0.6,干燥的碎石路0.6~0.7,干燥的土路值为0.5~0.6,湿土路面时值为0.2~0.4;——车轮滚动半径(m)——主减速器传动比——主减速器从动齿轮到车轮之间的传动比;(双级减速的轮边减速比)——主减速器从动齿轮到车轮之间的传动比;(双级减速的轮边减速比)——主减速器主动齿轮到车轮之间的传动效率,对于双曲面齿轮副单级减速器,当>6时,取85%,当<6时,取90%,对于双曲面齿轮副双级减速器,取80%,⒊按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩——汽车满载总重(N)——所牵引的挂车满载总重(N),但仅用于牵引车——道路滚动阻力系数,计算时轿车取0.010-0.015,载货汽车取0.015-0.020,越野汽车取0.020-0.035——汽车正常使用式的平均爬坡能力系数,轿车取0.08,载货汽车和城市公共汽车取0.05-0.09,长途公共汽车取0.06-0.10,越野汽车取0.09-0.30。

——汽车或汽车列车的性能参数当时,取当计算锥齿轮最大应力时,计算转矩取前两种的较小值,即=min[];当计算锥齿轮的疲劳寿命时,□OK □NO取。

汽车设计课程设计说明书题目:汽车驱动桥的设计姓名:张华生学号:2009094643020专业名称:车辆工程指导教师:伍强日期:2011.11.28-2011.12.04一主减速器设计主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。

驱动桥中主减速器、差速器设计应满足如下基本要求:a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。

b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。

c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。

d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。

e)结构简单,加工工艺性好,制造容易,拆装、调整方便。

3.1 主减速器结构方案分析主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。

3.1.1 螺旋锥齿轮传动图3-1螺旋锥齿轮传动按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。

在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。

为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。

因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿轮强度大大降低)的最小齿数比直齿轮的最小齿数少,使得螺旋锥齿轮在同样的传动比下主减速器结构较紧凑。

此外,螺旋锥齿轮还具有运转平稳、噪声小等优点,汽车上获得广泛应用。

近年来,有些汽车的主减速器采用准双曲面锥齿轮(车辆行业中简称双曲面传动)传动。

准双曲面锥齿轮传动与圆锥齿轮相比,准双曲面齿轮传动不仅工作平稳性更好,弯曲强度和接触强度更高,同时还可使主动齿轮的轴线相对于从动齿轮轴线偏移。

当主动准双曲面齿轮轴线向下偏移时,可降低主动锥齿轮和传动轴位置,从而有利于降低车身及整车重心高度,提高汽车行使的稳定性。

东风EQ1090E型汽车即采用下偏移准双曲面齿轮。

但是,准双曲面齿轮传递转矩时,齿面间有较大的相对滑动,且齿面间压力很大,齿面油膜很容易被破坏。

为减少摩擦,提高效率,必须采用含防刮伤添加剂的双曲面齿轮油,绝不允许用普通齿轮油代替,否则将时齿面迅速擦伤和磨损,大大降低使用寿命。

查阅文献[1]、[2],经方案论证,主减速器的齿轮选用螺旋锥齿轮传动形式(如图3-1示)。

螺旋锥齿轮传动的主、从动齿轮轴线垂直相交于一点,齿轮并不同时在全长上啮合,而是逐渐从一端连续平稳地转向另一端。

另外,由于轮齿端面重叠的影响,至少有两对以上的轮齿同时捏合,所以它工作平稳、能承受较大的负荷、制造也简单。

为保证齿轮副的正确啮合,必须将支承轴承预紧,提高支承刚度,增大壳体刚度。

3.1.2 结构形式为了满足不同的使用要求,主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分,有单级式主减速器和双级式主减速器、双速主减速器、双级减速配以轮边减速器等。

双级式主减速器应用于大传动比的中、重型汽车上,若其第二级减速器齿轮有两副,并分置于两侧车轮附近,实际上成为独立部件,则称轮边减速器。

单级式主减速器应用于轿车和一般轻、中型载货汽车。

单级主减速器由一对圆锥齿轮组成,具有结构简单、质量小、成本低、使用简单等优点。

查阅文献[1]、[2],经方案论证,本设计主减速器采用单级主减速器。

其传动比i一般小于等于7。

3.2 主减速器主、从动锥齿轮的支承方案主减速器中心必须保证主从动齿轮具有良好的啮合状况,才能使它们很好地工作。

齿轮的正确啮合,除了与齿轮的加工质量装配调整及轴承主减速器壳体的刚度有关以外,还与齿轮的支承刚度密切相关。

3.2.1 主动锥齿轮的支承图3-2主动锥齿轮跨置式主动锥齿轮的支承形式可分为悬臂式支承和跨置式支承两种。

查阅资料、文献,经方案论证,采用跨置式支承结构(如图3-2示)。

齿轮前、后两端的轴颈均以轴承支承,故又称两端支承式。

跨置式支承使支承刚度大为增加,使齿轮在载荷作用下的变形大为减小,约减小到悬臂式支承的1/30以下.而主动锥齿轮后轴承的径向负荷比悬臂式的要减小至1/5~1/7。

齿轮承载能力较悬臂式可提高10%左右。

装载质量为2t以上的汽车主减速器主动齿轮都是采用跨置式支承。

本课题所设计的YC1090货车装载质量为5t,所以选用跨置式。

图3-3从动锥齿轮支撑形式3.2.2 从动锥齿轮的支承从动锥齿轮采用圆锥滚子轴承支承(如图3-3示)。

为了增加支承刚度,两轴承的圆锥滚子大端应向内,以减小尺寸c+d。

为了使从动锥齿轮背面的差速器壳体处有足够的位置设置加强肋以增强支承稳定性,c+d应不小于从动锥齿轮大端分度圆直径的70%。

为了使载荷能均匀分配在两轴承上,应是c等于或大于d。

3.3 主减速器锥齿轮设计主减速比i、驱动桥的离地间隙和计算载荷,是主减速器设计的原始数据,应在汽车总体设计时就确定。

3.3.1 主减速比i的确定主减速比对主减速器的结构型式、轮廓尺寸、质量大小以及当变速器处于最高档位时汽车的动力性和燃料经济性都有直接影响。

i的选择应在汽车总体设计时和传动系的总传动比i 一起由整车动力计算来确定。

可利用在不同i 0下的功率平衡田来研究i 0对汽车动力性的影响。

通过优化设计,对发动机与传动系参数作最佳匹配的方法来选择i 0值,可使汽车获得最佳的动力性和燃料经济性。

对于具有很大功率储备的轿车、长途公共汽车尤其是竞赛车来说,在给定发动机最大功率amax P 及其转速p n 的情况下,所选择的i 0值应能保证这些汽车有尽可能高的最高车速amax v 。

这时i 0值应按下式来确定:r p 0amax ghr n i =0.377v i (3-1)式中r r ——车轮的滚动半径, r r =0.5mi gh ——变速器量高档传动比。

i gh =1对于其他汽车来说,为了得到足够的功率储备而使最高车速稍有下降,i 0一般选择比上式求得的大10%~25%,即按下式选择:r p 0amax gh Fh LBr n i =(0.377~0.472)v i i i (3-2)式中i ——分动器或加力器的高档传动比i LB ——轮边减速器的传动比。

根据所选定的主减速比i 0值,就可基本上确定主减速器的减速型式(单级、双级等以及是否需要轮边减速器),并使之与汽车总布置所要求的离地间隙相适应。

把n n =3000r/n , amax v =85km/h , r r =0.5m , i gh =1代入(3-1)计算出 i 0=6.33从动锥齿轮计算转矩TceTce=d emax 1f 0k T ki i i ηn(3-3)式中:Tce —计算转矩,Nm ;T emax —发动机最大转矩;T emax =430 Nm n —计算驱动桥数,1;i f —变速器传动比,i f =7.48; i 0—主减速器传动比,i 0=6.33;η—变速器传动效率,η=0.96; k —液力变矩器变矩系数,K=1;K d —由于猛接离合器而产生的动载系数,K d =1; i 1—变速器最低挡传动比,i 1=1; 代入式(3-3),有:Tce=10190 Nm 主动锥齿轮计算转矩T=1516.4 Nm 3.3.2 主减速器锥齿轮的主要参数选择a)主、从动锥齿轮齿数z1和z2选择主、从动锥齿轮齿数时应考虑如下因素;为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40在轿车主减速器中,小齿轮齿数不小于9。

查阅资料,经方案论证,主减速器的传动比为6.33,初定主动齿轮齿数z1=6,从动齿轮齿数z2=38。

b)主、从动锥齿轮齿形参数计算按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1。

从动锥齿轮分度圆直径d m2取d m2=304mm齿轮端面模数22/304/388m d z===表3-1主、从动锥齿轮参数c)中点螺旋角β弧齿锥齿轮副的中点螺旋角是相等的。

汽车主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°~40°。

货车选用较小的β值以保证较大的εF,使运转平稳,噪音低。

取β=35°。

d)法向压力角α法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数,也可以使齿轮运转平稳,噪音低。

对于货车弧齿锥齿轮,α一般选用20°。

e) 螺旋方向从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。

主、从动锥齿轮的螺旋方向是相反的。

螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。

当变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向,这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。

3.4 主减速器锥齿轮的材料驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。

因此,传动系中的主减速器齿轮是个薄弱环节。

主减速器锥齿轮的材料应满足如下的要求:a )具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硬度以保证有高的耐磨性。

b )齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。

c )锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。

d )选择合金材料是,尽量少用含镍、铬呀的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。

汽车主减速器锥齿轮与差速器锥齿轮目前常用渗碳合金钢制造,主要有20CrMnTi 、20MnVB 、20MnTiB 、22CrNiMo 和16SiMn2WMoV 。

渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为0.8%~1.2%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。

因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。

由于钢本身有较低的含碳量,使锻造性能和切削加工性能较好。

其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。

为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为0.005~0.020mm 的磷化处理或镀铜、镀锡处理。

对齿面进行应力喷丸处理,可提高25%的齿轮寿命。