取样冷却器冷却面积的计算

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

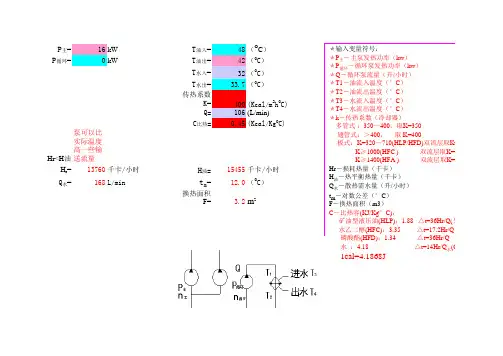

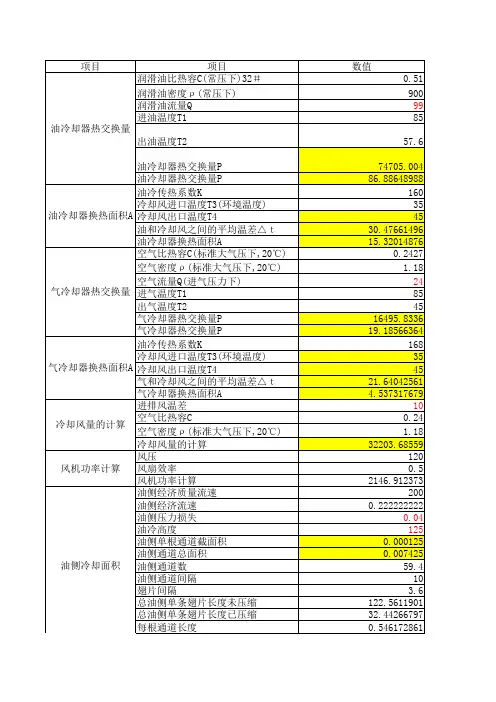

P主=16kW T油入=48(O C)

P循环=0kW T油出=42(O C)

T水入=32(O C)

T水出=33.7(O C)

传热系数K=400(Kcal/m2h O C)

Q=106(L/min)

C比热=0.45(Kcal/Kg O C) Hr<H油泵可以比实际温度高一些输送流量

H r=13760千卡/小时H油=15455千卡/小时

Q水=168L/min t m=12.0(O C)

换热面积F= 3.2m2*输入变量符号:

*P

主

-主泵发热功率(kw)

*P

循环

-循环泵发热功率(kw)

*Q-循环泵流量(升/小时)

*T1-油流入温度(°C)

*T2-油流出温度(°C)

*T3-水流入温度(°C)

*T4-水流出温度(°C)

*k-传热系数(冷却器)

多管式:350~400,取K=350

翅管式:>400,取K=400

板式:K=320~710(HLP/HFD)双流层取K= K≥1000(HFC ) 双流层取K=10

K≥1400(HFA ) 双流层取K=14 Hr-损耗热量(千卡)

H油-热平衡热量(千卡)

Q水-散热需水量(升/小时)

t m-对数公差(°C)

F-换热面积(m3)

C-比热容(KJ/Kg°C):

矿油型液压油(HLP):1.88 △t=36Hr/Q(另一水乙二醇(HFC):3.35 △t=17.2Hr/Q

磷酸酯(HFD):1.34 △t=36Hr/Q

水:4.18 △t=14Hr/Q

水

(Q 1cal=4.1868J。

冷库冷却水管计算公式在冷库中,冷却水管是非常重要的组成部分,它能够有效地将热量从冷库中排出,保持冷库内部的温度在适宜的范围内。

因此,设计冷却水管的尺寸和流量是非常重要的。

在本文中,我们将探讨冷库冷却水管的计算公式,以及如何根据这些公式来设计冷却水管。

首先,我们需要了解冷却水管的基本参数。

冷却水管的尺寸通常由内径、壁厚和长度来确定。

冷却水管的流量则由流速和管道截面积来确定。

在设计冷却水管时,我们需要考虑到冷库的散热量、冷却水的温度和流速等因素。

下面是冷却水管的计算公式:1. 冷却水管的截面积计算公式:A = π (d/2)^2。

其中,A为冷却水管的截面积,d为冷却水管的内径。

2. 冷却水管的流速计算公式:v = Q / A。

其中,v为冷却水管的流速,Q为冷却水的流量,A为冷却水管的截面积。

3. 冷却水管的传热系数计算公式:h = k (Nu / d)。

其中,h为冷却水管的传热系数,k为冷却水的导热系数,Nu为努塞尔数,d为冷却水管的内径。

4. 冷却水管的传热量计算公式:Q = h A (Ts Tm)。

其中,Q为冷却水管的传热量,h为冷却水管的传热系数,A为冷却水管的截面积,Ts为冷却水的温度,Tm为冷库内部的温度。

根据上述公式,我们可以计算出冷却水管的截面积、流速、传热系数和传热量。

在实际设计中,我们需要根据冷库的具体情况来确定冷却水管的尺寸和流量。

一般来说,冷库的散热量越大,冷却水管的流量和尺寸就需要越大。

此外,冷却水的温度也会影响冷却水管的传热量,通常情况下,冷却水的温度越低,传热量就越大。

在设计冷却水管时,我们还需要考虑到冷却水管的材质和安装方式。

一般来说,冷却水管的材质应该具有良好的导热性能和耐腐蚀性能,以保证冷却水管的传热效果和使用寿命。

此外,冷却水管的安装方式也需要考虑到冷库的布局和空间限制。

总之,冷却水管是冷库中非常重要的组成部分,它能够有效地将热量从冷库中排出,保持冷库内部的温度在适宜的范围内。

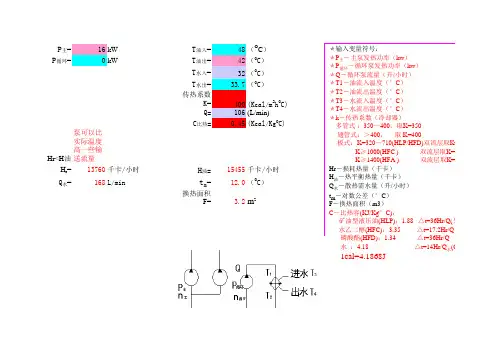

P主=16kW T油入=48(O C)

P循环=0kW T油出=42(O C)

T水入=32(O C)

T水出=33.7(O C)

传热系数K=400(Kcal/m2h O C)

Q=106(L/min)

C比热=0.45(Kcal/Kg O C) Hr<H油泵可以比实际温度高一些输送流量

H r=13760千卡/小时H油=15455千卡/小时

Q水=168L/min t m=12.0(O C)

换热面积F= 3.2m2*输入变量符号:

*P主-主泵发热功率(kw)

*P循环-循环泵发热功率(kw)

*Q-循环泵流量(升/小时)

*T1-油流入温度(°C)

*T2-油流出温度(°C)

*T3-水流入温度(°C)

*T4-水流出温度(°C)

*k-传热系数(冷却器)

多管式:350~400,取K=350

翅管式:>400,取K=400

板式:K=320~710(HLP/HFD)双流层取K= K≥1000(HFC ) 双流层取K=10

K≥1400(HFA ) 双流层取K=14 Hr-损耗热量(千卡)

H油-热平衡热量(千卡)

Q水-散热需水量(升/小时)

t m-对数公差(°C)

F-换热面积(m3)

C-比热容(KJ/Kg°C):

矿油型液压油(HLP):1.88 △t=36Hr/Q(另一水乙二醇(HFC):3.35 △t=17.2Hr/Q

磷酸酯(HFD):1.34 △t=36Hr/Q

水:4.18 △t=14Hr/Q水(Q

1cal=4.1868J。

如何准确计算冷却量?

冷却量的计算是制冷、空调、制冰等行业必须掌握的基础知识。

下面就为大家介绍如何准确计算冷却量。

冷却量是指在一定的时间内从物体中所吸收的热量。

常用的单位

是卡(cal)或焦(J)。

根据热力学第一定律,物体所吸收的热量等

于热量的增量加上物体所做的功。

因此,准确计算冷却量需要考虑系

统中热量收支平衡的各个因素。

一般而言,计算冷却量需要确定以下几个参数:

1. 初始温度:即物体最初的温度。

2. 终止温度:即物体最终的温度。

通常情况下,终止温度较低,

但也可以有特例。

3. 质量:即物体的重量。

4. 比热容:即物体吸收单位热量所产生的温度变化量。

根据上述参数,可以使用以下公式计算冷却量:

冷却量 = 质量× 比热容×(初始温度 - 终止温度)

需要注意的是,在计算冷却量时,还需考虑系统的散热情况。

散

热不充分会造成计算误差,影响制冷、制冰等设备的使用效果。

因此,在实际应用过程中,还需根据系统的具体情况进行调整和优化。

综上所述,准确计算冷却量是制冷、空调、制冰等行业必须掌握

的基础技能。

希望本文介绍的内容能帮助大家更加准确地计算冷却量,提高系统的使用效率。

(仅供参考)冷却器的计算公式风冷却器的精确选型方法方法一:功率损耗计算法(最精确的方法)测算现有设备的功率损失,利用测量一定时间内油的温升,从而根据油的温升来计算功率损失。

通常用如下方法求得:PV =△T*C油*ρ油*V/t/60[KW] PV 功率损耗[KW] △T 系统的温升[℃] C油当量热容量[KJ/L],对于矿物油:1.88KJ/KGK ρ油油的密度[KG/L],对于矿物油:0.915KG/L V 油箱容量[L] t 工作时间[min] 例:测量某一液压系统在20分钟内油温从20℃上升到45℃,油箱容量为100L。

产生的热功率为:PV = 25*1.88*0.915*100/20/60 =3.58[KW] 然后按系统正常工作的最佳期望油温来计算当量冷却功率:P01= PV / (T1-T2)*η[KW/℃] P01 当量冷却功率T1 期望温度T2 环境温度η安全系数,一般取1.1 假如该系统的最佳期望油温为55℃,当时的环境温度为35℃ P01 =3.58*1.1/(55-35)=1.97[KW/℃] 最后按当量冷却功率来选择所匹配的冷却器。

方法二:发热功率估算法(最简单的方法)一般取系统总功率的1/3作为冷却器的冷却器功率。

方法三:流量计算法(最实用的方法)A.用于回油管路冷却Q=L*S*ηS =A1/A2 B.用于泻油管路或独立冷却回路冷却Q =L*η式中Q 冷却器的通过量[L/min] L 油泵的吐出量[L/min] S 有效面积比A1油缸无杆腔有效面积A2油缸有杆腔有效面积η安全系数(1.5 ~ 2),一般取1.8,液压油黏度越大则安全系数越大。

对于需要配置或改装液压冷却系统的机动车辆,计算出液压系统单位时间内的热损耗,即系统的发热功率Pv,然后结合你需要的油温期望值T1,对照风冷却器的当量冷却功率P1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

蒸汽取样冷却器参数

蒸汽取样冷却器的参数主要有:

1、工作压力:一般以空气压力表示,单位为帕斯卡(Pa),其中1Pa=1N/m2;

2、冷凝水流量:是指在正常操作条件下,冷凝水流量必须大于蒸汽流量,并保证冷凝水能够覆盖取样冷却器内部管道壁;

3、取样温度:指定义取样温度,通常为室温或最低温度,单位为℃。

4、管道直径:一般按照管道直径大小来确定取样冷却器的类型,通常以毫米(mm)来表示;

5、管道长度:一般以米(m)来表示;

6、进出口折流形式:其中包括直管形式、180°U型形式、90°L型形式等;

7、取样冷却器材料:一般用不锈钢制成,以耐高温、耐腐蚀性能较好的304不锈钢为主,也可以使用其它材料;

8、连接形式:取样冷却器的连接形式一般有法兰连接和焊接连接两种,对于大口径蒸汽取样冷却器,一般采用焊接连接。

取样冷却器冷却面积的计算

1: 如果已知样品流量、冷却水温度及样品的初始条件,则取样冷却器所需冷却面

积可由式(A1)求得:

A= f •1.0029/3600Δtm•U (A1)

式中A——所需冷却面积,m2;

f——样品流量,L/h;

Δtm——平均温差,℃;

U——整体热交换系数(对双层螺旋管及浸液式冷却器均取U=200)。

当样品为过热蒸汽时,对每100℃过热度,应在由式(A1)计算出的冷却面积基

础上增加12.6%。

2: 平均温差可由式(A2)求得:

Δtm= [( t1-T2)-(t2-T1)]/[L( t1-T2)/(t2-T1)] (A2)

式中

Δtm——平均温差,℃;

t1——冷却器进口样品温度,℃;

t2——冷却器进口样品温度,℃;

T1——冷却器进口冷却水温度,℃;

T2——冷却器出口冷却水温度,℃。

3: 冷却器螺旋管可由一组具有所需冷却面积的连续盘管构成,也可由两组螺旋管内外排列构成。

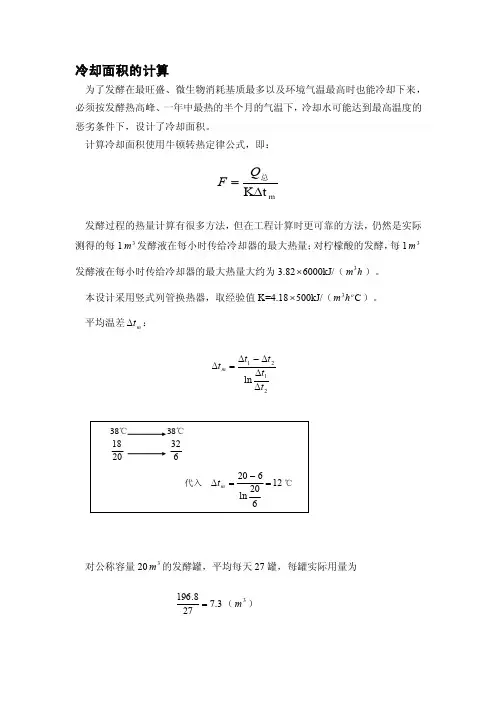

冷却面积的计算

为了发酵在最旺盛、微生物消耗基质最多以及环境气温最高时也能冷却下来,必须按发酵热高峰、一年中最热的半个月的气温下,冷却水可能达到最高温度的恶劣条件下,设计了冷却面积。

计算冷却面积使用牛顿转热定律公式,即:

m t K ∆=总

Q F

发酵过程的热量计算有很多方法,但在工程计算时更可靠的方法,仍然是实际测得的每13m 发酵液在每小时传给冷却器的最大热量;对柠檬酸的发酵,每13m 发酵液在每小时传给冷却器的最大热量大约为3.82⨯6000kJ/(h m 3)。

本设计采用竖式列管换热器,取经验值K=4.18⨯500kJ/(C 3o h m )。

平均温差m t ∆:

2

121ln t t t t t m ∆∆∆-∆=∆

对公称容量203m 的发酵罐,平均每天27罐,每罐实际用量为

3.7278.196=(3m )

换热面积为8.61250018.43.7600082.3=⨯⨯⨯⨯=∆=m t K Q F (2m )。

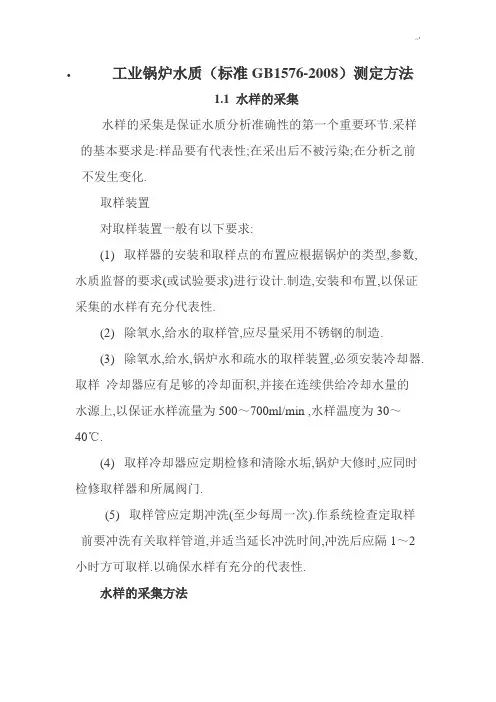

•工业锅炉水质(标准GB1576-2008)测定方法1.1 水样的采集水样的采集是保证水质分析准确性的第一个重要环节.采样的基本要求是:样品要有代表性;在采出后不被污染;在分析之前不发生变化.取样装置对取样装置一般有以下要求:(1) 取样器的安装和取样点的布置应根据锅炉的类型,参数,水质监督的要求(或试验要求)进行设计.制造,安装和布置,以保证采集的水样有充分代表性.(2) 除氧水,给水的取样管,应尽量采用不锈钢的制造.(3) 除氧水,给水,锅炉水和疏水的取样装置,必须安装冷却器.取样冷却器应有足够的冷却面积,并接在连续供给冷却水量的水源上,以保证水样流量为500~700ml/min ,水样温度为30~40℃.(4) 取样冷却器应定期检修和清除水垢,锅炉大修时,应同时检修取样器和所属阀门.(5) 取样管应定期冲洗(至少每周一次).作系统检查定取样前要冲洗有关取样管道,并适当延长冲洗时间,冲洗后应隔1~2 小时方可取样.以确保水样有充分的代表性.水样的采集方法(1) 采集有取样冷却器的水样时,应调节取样阀门,使水样流量控制在500~700ml/min,温度为30~40℃的范围内,且流速稳定.(2) 采集给水,锅炉水样时,原则上是连续流动之水.采集其它水样时,应先将管道中的积水放尽.(3) 盛水样的容器,采样瓶必须是硬质玻璃或塑料制品(测定微量或分析的样品必须使用塑料容器).采前,应先将采样容器彻底清洗干净,采样时再用水样冲洗三次(方法中另有规定的除外),才能采集水样.采集后应尽快加盖封存. Mu(4) 采样现场监督控制试样的水样,一般应用固定的水瓶.采集供全分析用的水样应粘贴标签,并注明水样名称, 采样人姓名,采样地点,时间,温度.1.2 氯化物的测定(硝酸银容量法)(一)试剂1、硝酸银标准溶液(1ml相当于1mgCl-):称5g硝酸银溶于1000ml蒸馏水,以氯化钠标准溶液标定;2、10%铬酸钾指示剂;3、1%酚酞指示剂;4、0.1mol/LNaOH溶液5、0.01mol/L(1/2H2SO4)溶液(二)测定方法:1、量取100ml水样于锥形瓶中,加2~3滴1%酚酞指示剂,若显红色,即用硫酸溶液中和至无色,若不显红色,则用氢氧化钠溶液中和至微红色,然后以硫酸溶液回滴至无色,再1.0ml10%铬酸钾指示剂2、用硝酸银标准溶液滴定至橙色,记录硝酸银标准溶液的耗量V1,同时作空白试验(方法同上)记录硝酸银标准溶液的耗量V0(三)计算公式:氯化物(CL-)含量:CL-含量=[(V1-V0)×1.0/Vs]×1000 (mg/L)式中:V1-----滴定水样消耗硝酸银标准溶液的耗量,V0-----空白实验时硝酸银标准溶液的耗量,1.0----- 硝酸银标准溶液滴定度,1ml相当于1mgCl- ~ Vs-----水样的体积,(四)测定水样时的注意事项当水样中Cl-含量大于100mg/L时,须按下表规定的体积取样,并用蒸馏水稀释至100ml后测定:样中Cl-含量(mg/L)101-200 201-400 401-1000 取水样的体积(ml)100 50 251.3 溶解固形物的测定溶解固形物是指已被分离悬浮固形物后的滤液经蒸发干所得的残渣。

SCY型取样冷却器

一、产品简介

取样冷却器使用于温度较高的液体和气体等介质取样,具有结构紧凑、传热效率高、清洗方便、使用寿命长等优点,广泛用于石油、化工、轻工、电力等部门的小型加热、换热冷却器,也可作为油泵的自封冷却器。

二、外形及参数

图1

表1

表2

注:SCY-1A-3、4型开口②上带φ8缩口

表3

1、本厂生产的取样冷却器,其法兰标准采用JB标准,锥管螺纹采用GB7306-87标准,用户如采用GB、HG、SH或ANSI、JIS等法兰标准,应在合同中注明。

2、客户应根据样本选择订货,当对盘管、壳体等有特殊要求时,应在订货合同中说明。

3、除样本列到产品外,我厂可根据用户需要,设计、制造符合特殊工艺要求的取样冷却器。

冷却器传热面积的简单计算方法发布者:靖江市艾佳化工机械制造有限公司更新时间:2009-11-3 13:13:18冷却器传热面积的简单计算方法上面提及的注射用水的冷却问题,笔者在工程实践中接触到的许多厂家对如何选择换热器的大小(即确定传热面积)颇感为难。

所以在此给大家提供一个比较简单的计算方法供参考。

首先确定有关的参数,包括注射水的初温和使用温度、水的用量(流量)、冷却水的进出口温度等,然后根据热量平衡和传热方程式来进行计算[2]。

例如,设:注射用水的初温T1=90 ℃,用水点适合使用的温度T2=40℃,该用水点的最大用水量为1 500 kg/h,冷却水的初温t1=25 ℃,出口温度设为t2=35 ℃,求答(1)使用不锈钢波纹板式换热器需多大换热面积?(2)选用列管式换热器又需要多大传热面积?(1)计算注射用水每小时放出的热量Q注由放热方程式:Q=c·m·△T式中c——水的比热,1 kcal/kg·℃;m——注射用水的流量,即用量,为1 500 kg/h;△T——注射水的温度差,△T = T1-T2=90-40=50 ℃。

将数据代入上式,则,Q注=c·m·△T=1 kcal/kg×℃×1 500 kg/h×50 ℃=7.5×104 kcal/h。

(2)计算所需换热器的传热面积F由传热方程式:换热器传递的热量Q=K·F·△tm式中传递的热量由热量平衡原理:Q= Q注;K——传热系数,对水与水的传热,板式换热器取800 kcal/℃·h·m2,列管式换热器取400 kcal/℃·h·m2;F——换热器传热面积,m2;△tm——传热平均温度差,可近似取△T和△t的算术平均数。

△tm =(△T+△t)/2=(50+10)/2=30 ℃其中△t= t2-t1=35-25=10 ℃将传热方程式变换为F=Q/(K·△tm),以上数据代入式中得:板式换热器F=7.5×104 kcal/h÷(800 kcal/℃·h·m2×30 ℃)=3.125 m2。

冷却器的选择及计算冷却器的选择及计算在选择冷却器时应首先要求冷却器安全可靠、压力损失小、散热效率高、体积小、重量轻等。

然后根据使用场合,作业环境情况选择冷却器类型如使用现场是否有冷却水源,液压站是否随行走机械一起运动,当存在以上情况时,应优先选择风冷式,而后是机械制冷式。

(1)水冷式冷却器的冷却面积计算( 1)2式中 A ——冷却器的冷却面积(m);N h——液压系统发热量(W);N hd——液压系统散热量(W);K——散热系数,见表 55;△T av——平均温差(℃)。

( 2)T1、T2——进口和出口油温(℃);t1、t 2——进口和出口水温(℃)。

系统发热量和散热量的估算:( 3)式中 N p——输入泵的功率( W);ηc——系统的总效率。

合理、高效的系统为70%~80%,一般系统仅达到 50%~60%。

( 4)2式中 K 1——油箱散热系统( W/m·℃),取值范围见表56。

表 56油箱散热系数油箱散热情况散热系数整体式油箱,通风差单体式油箱,通风较好上置式油箱,通风好强制通风的油箱2A——油箱散热面积(m);2-1 K1/W·( m·℃)11~2829~5758~74142~341△t ——油温与环境温度之差(℃)3冷却水用量 Q S(单位: m/s )的计算:( 5)式中 C——油的比热容( J/kg ·℃),一般 C=2010J/kg·℃;Cs ——水的比热容( J/kg ·℃),一般 C=1J/kg ·℃;sγs——油的密度(kg/m3),一般γs=900kg/m3;r s——水的密度(kg/m3),一般r s=1000kg/m3;Q3——油液的流量( m/s )。

(2)风冷式冷却器的面积计算( 6)式中 N h——液压系统发热量(W);N hd——液压系统散热量(W);α——污垢系数,一般α=1.5;K——散热系数,见表 55;△T av ——平均温差(℃),( 7)、——进口、出口空气温度(℃);3Q p——空气流量(m/s );γp——空气密度(kg/m3),一般γp=1.4kg/m 3;C p——空气比热容(J/(kg·℃)),一般C p=1005J/(kg·℃);3空气流量 Q p(单位: m/s )。

管壳式冷却器热计算标准状态下气量1085Nm^3/h标准状态气量 Nm3/min16.658999.48气体成分CH465.7072吸入状态气量 m3/min9.8C2H67.8412相对温度 %100C3H8 5.5913一级进气压力 kg/cm22C4H10 5.0329一级进气温度 ℃35C5H12 5.6979进气温度下饱和水蒸气压 kg/cm20.05733C6H14 1.8036N27.3326CO20.9933100一级冷却器冷却器中气体压力 4.65kg/cm2气体进口温度T185℃气体出口温度T240℃冷却水进口温度t130℃冷却水出口温度t238℃一级进气压力2kg/cm2一级进气温度35℃有效平均温差ΔTm=20.7℃计算热负荷计算定性温度冷却水的定性温度(按式8-36)t c =(t 1+t 2)/2=34℃混合气体的定性温度(按式8-37)T c =ΔT m +t c=54.7℃管壁温度:按式8-43,取系数B=0.14t w =B ΔT m +t c =36.898℃物性参数的确定冷却水的物性参数在t c =34 ℃的条件下,各项参数由附录二表26(P654)得知重度γkg/m 3比热C p 千卡/kg·℃粘度μ公斤秒/米22.65929公斤/米·时导热系数λ千卡/米·小时·℃普兰德数P r气体常数,按式2-6R w =848/M w=公斤·米/公斤·℃冷却水在平均壁温t w =℃的条件下的粘度为粘度为μw公斤秒/米22.59025公斤/米·时混合气体的物理参数计算标准状态下混合气体的重度γ0,计算结果见下表7.33E-055.00447.0636.898994.340.9977.53E-050.5366按式2-26,C0pm=Σg i C0pi=Σr iγ0i C0pi/γ0m=0.4341千卡/kg·℃计算ΔC按式2-16,混合气体的假临界温度:T'c=Σr i T ci=239.352°K按式2-17,混合气体的假临界压力:P'c=Σr i P ci=43.72(kg/cm2)按式2-14,对比温度:T r=T c/T'c= 1.369按式2-15,对比压力:P r=P/P'c=0.106按式2-10,混合气体的平均分子量:M m=Σr i M i=26.443由P r,T r查图2-6得ΔC pm0.00605千卡/kg·℃0.16卡/克分子·℃C pm=C0pm+ΔC pm=0.44015千卡/kg·℃计算混合气体在T c=54.7℃,压力P= 4.65kg/cm2时的导热系数λ0m=(Σλ0iγi M i1/3)/(Σγi M i1/3)=0.09257千卡/米·小时·℃由Pr,Tr查附录图27得λm/λ0m=1(由该图可见,此情况下无法查值,从走向看,可视其为1,)λm=0.09257千卡/米·小时·℃计算混合气体在T c=54.7℃,压力P= 4.65kg/cm2时的粘度按附录P680μ0m=(Σμ0iγi M i1/2)/(Σγi M i1/2)=0.0638厘泊查附录图25μm/μ0m= 1.05(由该图可见,此情况下无法查值,从走向看,可视其为1,)μm=0.06699厘泊=0.24116公斤/米·时计算混合气体在t w=36.898℃,压力P= 4.65kg/cm2时的粘度此情况下的对比温度:T r=T c/T'c= 1.29474此情况下的对比压力:P r=P/P'c=0.10636查附录图25μm/μ0m= 1.05(由该图可见,此情况下无法查值,从走向看,可视其为1,)μm=0.06699厘泊=0.24116公斤/米·时计算混合气体的气体常数,按式2-6R m=848/M m=32.069公斤·米/公斤·℃计算冷却器的热负荷冷却器中混合气体的质量流量W s=V dγ0m=1295.57kg/h气体冷却时放出的热量,按式8-23Q1=W s C pm(T1-T2)=25661.1千卡/时水蒸汽冷凝时放出的热量:查表2-7,气缸吸入温度时的饱和蒸汽压P sa1=0.05733kg/cm2冷却器出口温度的饱和蒸汽压P sa2=0.0752kg/cm2取冷却器相应级吸入时的气体相对湿度ψ=1按式8-26χ1=R m P sa1ψ/(R w(P1-P sa1ψ))=0.0201按式8-26χ2=R m P sa2ψ/(R w(P-P sa2ψ))=0.0112按式8-25Q2=W s[0.46(χ1T1-χ2T2)+(597-0.56T2)(χ1-χ2)]=7376.69千卡/时按式8-22Q=Q1+Q2=33037.8千卡/时计算冷却水的消耗量按式8-27W=Q/(C p(t2-t1))4142kg/h确定壳程给热系数 α0确定折流板切去部分的效应系数:按式8-66,壳体中心线垂直流动最小流通面积 垂直流动是在壳体中心线的最小流通面积A c=BP(D's-n3*d o)0.0076m2按式8-63,折流板缺口部分流道面积A b=K1D's2-0.7854*n4*d o2弓形面积系数K1,查表8-170.0651取13.5%用插值法A b =0.00066m 2折流板缺口部分的传热面积与总传热面积之比 r=2n 4/N=0.25806按式8-74,折流板切去部分的效应修正系数 ΦΦ=1-r+0.524r 0.32(A c /A b )0.03=1.10746确定壳体与管束间的间隙影响修正系数ξh按式8-80,管束与壳体间的间隙面积A d =(D s '-n 3P t )BP=0.0006m 20.0006按式8-79,F bp =A d /A c =0.078950.0789474流体的质量流速 G c =W/A c 545000公斤/米2·时按式8-76,雷诺数R e'=d o G c /μ3366.47Re'>100,按式8-78a,ξh =(2.72)-1.35Fbp =0.89884确定管排数影响修正系数x re'>4000时,x=0.93/(h m /h ∞)Nc'=(Nb+1)N c +(Nb+2)N w60按P497说明,本例N w 可以不计及查表8-19,h m /h ∞=0.985则确定管排数影响修正系数x=0.94416无间隙时壳程给热系数 αNO ,按式8-85,千卡/米2·时·℃查图8-62,F 2=1查图8-63,j H =0.015考虑存在间隙时,壳程给热系数αo 的确定按式8-87,折流板上管孔与管子之间的间隙面积2948.050643αNO =F 2j H (φξh /x)(C p G c )(C p μ/λ)-2/3 (μ/μw)0.14S Tb=n B*π*(d H2-d02)/40.00034米2按式8-88,折流板边沿与壳体间的间隙面积S sb=(360-A)/360*(π/4)((D s2-D b2)0.00033按式8-89,S L=S Tb+S sb=0.00067米2S L/A C=0.088查图8-64得修正系数 α=0.12按式8-86α0=αNO*[1-α(S Tb+2S Sb)/S L]=2418.2确定管内给热系数 αi按式8-47,管内气体质量流速G i=W i/F i=369527公斤/米2·小时雷诺数 Re=d i G i/μ18387.2管内给热系数αi=j H(λ/d i)(C pμ/λ)1/3(μ/μw)0.14=484.457传热因子j H,查图8-4860验算壁温按式8-39,36.704℃确定污垢系数查表8-14,管内污垢系数γi=0.0002米2·时·℃/千卡管外污垢系数γ0=0.0004米2·时·℃/千卡确定管壁金属导热系数,查表8-1545千卡/米2·时·℃计算冷却器传热系数按式8-11计算冷却器的换热面积A=Q/(K ΔT m )= 6.19828米2换热管长 3.4m 换热管有效管长 3.234m 实际换热面积5.03932米2管程阻力损失ΔP2381.85公斤/米2=0.23818公斤/厘米2管侧磨擦系数f i ,查图8-740.0098气体密度ρ 4.42386kg/m 3换热管长6m冷却器结构参数单位壳程给热系数近似计算筒体内径D s 0.15m α0=0.23(λ/d o )Re 0.6*(C p μ/λ)1/3(μ/μw )0.143545.65换热管外径d o 0.016m 垂直流动是在壳体中心线的最小流通面积A c =BP(D's -n 3*d o )0.0076m 2换热管内径d i0.012m 折流板缺口部分流道面积Ab=K 1D's 2-0.7854*n 4*d o 20.00066m 2管子材料:20A ce =Bpe(D's -n 3d 0)=0.0076m 2靠近冷却器中心管排处的壳体内径D's0.15m A'c =(2BPeA ce +BPA c (N b -1))/(2BPe+BP(N b -1))0.0076m 2折流板直径Db 0.148m 相对于管间流速的基准流道截面积A gm=(A'c A b )0.50.00224m 2折流板上孔径d H 0.0164m质量流速G gm =W s /A gm 1848701公斤/米2·时换热管总数N31雷诺数R e=d o G gm /μ11123靠近冷却器中心管排的管数 n 37每块折流板缺口部分所穿过的管数n 44562.444管心距 P t0.021m 总传热系数K 296.696折流板缺口部分包角 A 104°所需传热面积A5.37934m 2折流板间的轴向间距 BP 0.2m 折流板数 N b 11壳程程数1管程程数1从折流板端部至下一块折流板端部的管排数 N c5每块折流板上的孔数 n B 33折流板至管板的距离Bpe 0.2m 冷却水流速 1.75186m/s 气体流速21.3188m/s换热管平均直径d m0.0139千卡/米2·时·℃管内传热系数αi=0.027(λ/d i )*Re 0.8*(C p μ/λ)1/3(μ/μw )0.14=千卡/米2·时·℃。

取样冷却器冷却面积的计算

1: 如果已知样品流量、冷却水温度及样品的初始条件,则取样冷却器所需冷却面

积可由式(A1)求得:

A= f •1.0029/3600Δtm•U (A1)

式中A——所需冷却面积,m2;

f——样品流量,L/h;

Δtm——平均温差,℃;

U——整体热交换系数(对双层螺旋管及浸液式冷却器均取U=200)。

当样品为过热蒸汽时,对每100℃过热度,应在由式(A1)计算出的冷却面积基

础上增加12.6%。

2: 平均温差可由式(A2)求得:

Δtm= [( t1-T2)-(t2-T1)]/[L( t1-T2)/(t2-T1)] (A2)

式中

Δtm——平均温差,℃;

t1——冷却器进口样品温度,℃;

t2——冷却器进口样品温度,℃;

T1——冷却器进口冷却水温度,℃;

T2——冷却器出口冷却水温度,℃。

3: 冷却器螺旋管可由一组具有所需冷却面积的连续盘管构成,也可由两组螺旋管内外排列构成。