非金属夹杂物对钢性能的影响

- 格式:pdf

- 大小:158.78 KB

- 文档页数:3

工程技术C hina N e w Technol—ogie型s and㈧嗣囡团圜圈阅Pr oducl^■嵋■0■饵篮工匠‘山■■;一浅析硬线钢巾非金属夹杂物白映林周英豪何勇王翔夏辉华(首钢贵阳特殊钢有限责任公司。

贵州贵阳550005‘)擅要:硬线盘钢制品时钢的纯净度,夹杂物的尺寸、分布以及形态都有严格的要求,非金属夹杂物又是影响硬线钢质量的主要因素./L--。

本文通过介绍硬线钢中非金属夹杂物的来源和分类。

分析了不同类型夹杂物的形成机理及形貌。

指出了非金属夹杂物对硬线钢的影响和危害。

关键词:硬线钢;非金属夹杂物;影响引育随着现代钢铁下业的高速发展,对钢材质量的要求越来越严格,尤其在纯净度方面。

然而在今天现有的冶炼条件下,钢中的非金属夹杂物又不bT避免。

所以减少钢中非金属夹杂物,对提高钢的产品质量显得至关重要。

硬线钢是金属制品行业生产中高碳产品的主要原料,用于加1二低松弛预应力钢丝、钢丝绳、钢纹线、轮胎钢丝、弹簧钢丝、琴丝等f11.对钢的纯净度、夹杂物的尺寸、分布以及形态都有严格的要求。

然而日前我国生产的各种硬线钢丝普遍存在力学性能不稳定,拉拔断裂等严重质量问题,给后续加T带来了很大的困难。

有关研究发现钢中的脆性夹杂物是导致拉断的主要原因。

例如,非金属夹杂物会导致应力集中,引起疲劳断裂,数量多且分布不均匀的夹杂物会明显降低钢的埋性、韧性、焊接性以及耐腐蚀性等。

本文通过对硬线钢中非金属夹杂物的来源、形貌及形成机理进行综合分析.从而指出其对硬线钢性能的影响。

l非金属夹杂物来源和特征1.1夹杂物的来源钢液中非金属夹杂物来源主要分为内生和外来。

内生夹杂物是钢液在脱氧和凝同时产生的。

内生夹杂物主要是精炼到连铸过程中的脱氧产物及浇铸过程中钢液与空气二次氧化的产物。

其特点是10】越高.脱氧产物增加,夹杂物尺寸细小,钢包精炼后,大部分上浮。

一般情况下,对钢的质量不造成大的危害。

外来夹杂物主要是冶炼和浇铸过程中带人的夹杂物,如炉体、钢包、中间包耐火材料的侵蚀物,卷入的包渣和保护渣等,如炉料表面的砂土和炉衬等与金属液作用.形成熔渣而滞留在金属中.其中也包括加入的熔荆。

摘要:根据钢中非金属夹杂物的来源和分类,综述了鉴定钢中非金属夹杂物的方法和定量评级标准,并且给出了典型夹杂物的扫描电镜照片,分析了不同类型夹杂物的形成机理及其在光学显微镜下的基本特征。

随着现代工程技术的发展,对钢的综合性能要求也日趋严格,相应地对钢的材质要求了越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基体的连续性,加大了钢中组织的不均匀性,严重影响了钢的各种性能。

例如,非金属夹杂物导致应力集中,引起疲劳断裂;数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆性。

因此,夹杂物的数量和分布被认定是评定钢材质量的一个重要指标,并且被列为优质钢和高级优质钢出厂的常规检测项目这一。

非金属夹杂物的性质、形态、分布、尺寸及含量不同,对钢性能的影响也不同。

所以提高金属材料的质量,生产出洁净钢,或控制非金属夹杂物性质和要求的形态,是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂笺也因此变得十分重要。

1 钢中非金属夹杂物的来源分类1.1 内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学瓜形成的夹杂物。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

1.2 外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁肃落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

304不锈钢中夹杂物的控制304不锈钢是一种广泛应用的奥氏体不锈钢,具有优良的耐腐蚀性和高温强度。

然而,夹杂物的存在可能会对其组织和性能产生不利影响。

因此,控制304不锈钢中的夹杂物对于保证其质量和性能具有重要意义。

本文将介绍夹杂物控制的重要性、夹杂物的来源和分类,以及夹杂物控制的措施和效果。

夹杂物是指存在于金属内部或表面的非金属杂质。

在304不锈钢中,夹杂物可能会破坏材料的连续性,导致应力集中,降低材料的耐腐蚀性和力学性能。

夹杂物对304不锈钢组织和性能的影响主要表现在以下几个方面:降低材料的耐腐蚀性:夹杂物能够破坏不锈钢表面的氧化膜,加速局部腐蚀,降低材料的耐腐蚀性。

降低材料的力学性能:夹杂物会破坏材料的连续性,导致应力集中,降低材料的强度和韧性。

影响材料的加工性能:夹杂物可能引起材料加工过程中的缺陷,如裂纹、折叠等,影响加工质量和精度。

夹杂物主要分为有意夹杂物和无意夹杂物。

有意夹杂物是人为添加的,如为了改善材料的某些性能而特意加入的合金元素。

无意夹杂物是在冶炼、加工过程中引入的,如炉渣、耐火材料、以及与炉气、熔剂、燃料等反应生成的产物。

为了控制304不锈钢中的夹杂物,可以采取以下措施:增加夹杂物球化处理:通过适当的热处理,使夹杂物呈球形颗粒分布,降低其对材料性能的不利影响。

控制原材料及熔炼过程:选用低杂质含量的原材料,严格控制熔炼工艺,避免过度氧化和污染。

精炼和净化处理:采用精炼技术,如电渣重熔、真空熔炼等,去除熔体中的夹杂物;同时,进行净化处理,如加入稀土元素细化晶粒,提高材料的纯净度。

合理安排工艺流程:在加工过程中合理安排工艺流程,避免过度变形和加热,以减少夹杂物的引入。

采取上述控制措施后,可以显著降低304不锈钢中的夹杂物数量和尺寸,改善材料的组织和性能。

具体效果如下:夹杂物形态:通过控制措施,可以使夹杂物呈球形或不规则形态分布,降低其对材料性能的不利影响。

夹杂物分布:采取控制措施后,夹杂物分布更加均匀,避免了局部浓度过高现象,降低材料脆性。

钢中的非金属夹杂1. 试验目的非金属夹杂物破坏金属基体的连续性,其形态、数量、尺寸和分布影响钢的塑性、韧性、焊接性能、疲劳性能和耐蚀性等,因此,夹杂物的数量和分布被认为是评定钢材质量的一个重要指标。

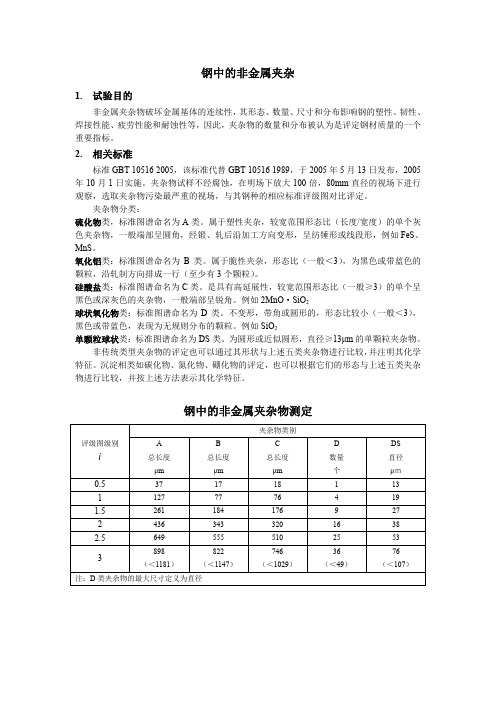

2. 相关标准标准GBT 10516 2005,该标准代替GBT 10516 1989,于2005年5月13日发布,2005年10月1日实施。

夹杂物试样不经腐蚀,在明场下放大100倍,80mm 直径的视场下进行观察,选取夹杂物污染最严重的视场,与其钢种的相应标准评级图对比评定。

夹杂物分类:硫化物类,标准图谱命名为A 类。

属于塑性夹杂,较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角,经锻、轧后沿加工方向变形,呈纺锤形或线段形,例如FeS 、MnS 。

氧化铝类:标准图谱命名为B 类。

属于脆性夹杂,形态比(一般<3),为黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有3个颗粒)。

硅酸盐类:标准图谱命名为C 类。

是具有高延展性,较宽范围形态比(一般≥3)的单个呈黑色或深灰色的夹杂物,一般端部呈锐角。

例如2MnO ·SiO 2球状氧化物类:标准图谱命名为D 类。

不变形,带角或圆形的,形态比较小(一般<3),黑色或带蓝色,表现为无规则分布的颗粒。

例如SiO 2单颗粒球状类:标准图谱命名为DS 类。

为圆形或近似圆形,直径≥13μm 的单颗粒夹杂物。

非传统类型夹杂物的评定也可以通过其形状与上述五类夹杂物进行比较,并注明其化学特征。

沉淀相类如碳化物、氮化物、硼化物的评定,也可以根据它们的形态与上述五类夹杂物进行比较,并按上述方法表示其化学特征。

钢中的非金属夹杂物测定夹杂物类别A B C D DS 总长度 总长度 总长度 数量 直径 评级图级别iμmμm μm 个 μm 0.5 37 17 18 1 13 1 127 77 76 4 19 1.5 261 184 176 9 27 2 436 343 320 16 38 2.5 649 555 510 25 53 898 822 746 36 76 3(<1181)(<1147)(<1029)(<49)(<107)注:D 类夹杂物的最大尺寸定义为直径类别细系粗系最小宽度最大宽度最小宽度最大宽度μm μm μm μmA 2 4>4 12B 2 9 >9 15C 2 5 >5 12D 3 8 >8 13注:D类夹杂物的最大尺寸定义为直径3. 试样制备3.1 试样尺寸夹杂物形态很大程度上取决于钢材压缩变形程度,只有在变形度相似的试样坯制备的截面上才能进行结果的比较。

非金属夹杂物1概述在炼钢过程中,少量炉渣、耐火材料及冶炼中反应产物可能进入钢液,形成非金属夹杂物。

它们都会降低钢的机械性能,特别是降低塑性、韧性及疲劳极限。

严重时,还会使钢在热加工与热处理时产生裂纹或使用时突然脆断。

非金属夹杂物也促使钢形成热加工纤维组织与带状组织,使材料具有各向异性。

严重时,横向塑性仅为纵向的一半,并使冲击韧性大为降低。

因此,对重要用途的钢(如滚动轴承钢、弹簧钢等)要检查非金属夹杂物的数量、形状、大小与分布情况。

此外,钢在整个冶炼过程中,都与空气接触,因而钢液中总会吸收一些气体,如氮、氧、氢等。

它们对钢的质量也会产生不良影响。

钢中非金属夹杂物根据不源可分两大类,即外来非金属夹杂物和内在非金属夹杂物。

外来非金属夹杂物是钢冶炼、浇注过程中炉渣及耐火材料浸蚀剥落后进入钢液而形成的,内在非金属夹杂物主要是冶炼、浇注过程中物理化学反应的生成物,如脱氧产物等等。

常见的内在非金属夹杂物有以下几种;(a)氧化物,常见的为Al2O3;(b)硫化物,如FeS、MnS、(MnS·FeS)等;(c)硅酸盐,如硅酸亚铁(2FeO·SiO2)、硅酸亚锰(2MnO·SiO2)、铁锰硅酸盐(mFeO·MnO·SiO2)等;(d)氮化物,如TiN、ZrN等;点状不变形夹杂物等。

2危害不同形态的夹杂物混杂在金属内部,破坏了金属的连续性和完整性。

夹杂物同金属之间的结合情况不同、弹性和塑性的不同以及热膨胀系数的差异,常使金属材料的塑性、韧性、强度、疲劳极限和耐蚀性等受到显著影响,同时也常常影响加工零件的表面质量和加工工具的寿命。

非金属夹杂分塑性夹杂和脆性夹杂。

塑性夹杂如MnS等随金属变形而延伸轧薄。

脆性夹杂如Al:0。

等随金属变形而破碎。

另一些夹杂物软化点及硬度很高,热加工中不变形,不破碎,保持原来形状,如TIN、稀土硫氧化物等。

铜中氧化夹杂CuZO常分布在晶界上,Cu20是一种硬脆相,会降低金属的热塑性,还影响铜的导电能力。

什么是非金属夹杂?钢中非金属夹杂物,如氧化物、硫化物、硅酸盐、氮化物等一般都呈独立相存在,主要是由炼钢中的脱氧产物和钢凝固时由于一系列物化反应所形成的各种夹杂物组成。

非金属夹杂的影响非金属夹杂物的存在,破坏了钢基体的连续性,使钢组织的不均匀性增大。

一般来说钢中非金属夹杂物,对钢的性能产生不良影响,如降低钢的塑性、韧性和疲劳性能,使钢的冷热加工性能乃至某些物理性能变坏等。

因此评定钢中夹杂物类别、级别对保证钢材质量十分重要。

分类按夹杂物的化学成分:氧化物、硫化物及氮化物。

根据夹杂物的可塑性:塑性夹杂物、脆性夹杂物、不变形夹杂物及半塑性夹杂物。

● 塑性夹杂物钢中塑性夹杂物在钢经受加工变形时具有良好塑性,沿着钢的流变方向延伸成条带状。

● 脆性夹杂物指那些不具有塑性的简单氧化物和复杂氧化物以及氮化物。

●不变形夹杂物这类夹杂物在铸态的钢中呈球状,而在钢凝固并经形变加工后,夹杂物保持球形不变。

● 半塑性夹杂物指各种多相的铝硅酸盐夹杂物。

其中作为基底的夹杂物(铝硅酸盐玻璃)一般当钢在热加工时具有塑性,但是在这基底上分布的析出相晶体(如Al2O3、尖晶石类氧化物)的塑性很差。

钢经热变形后,塑性夹杂物相(基底)随钢变形而延伸,但脆性的夹杂物相不变形,仍保持原来形状,只是彼此之间的距离被拉长。

按夹杂物的来源:内生夹杂物、外来夹杂物。

● 内生夹杂物在钢的熔炼、凝固过程中,脱氧、脱硫产物,以及随温度下降,S、O、N等杂质元素的溶解度下降,于是这些不溶解的杂质元素就形成非金属化合物在钢中沉淀析出,最后留在钢锭中。

内生夹杂物分布相对均匀,颗粒一般比较细小。

可以通过合理的熔炼工艺来控制其数量、分布和大小等,但一般来讲内生夹杂物总是存在的。

● 外来夹杂物炉衬耐火材料或炉渣等在钢的冶炼、出钢、浇铸过程中进入钢中来不及上浮而滞留在钢中称为外来夹杂物。

其特征是:外形不规则、尺寸比较大,偶尔在这里或在那里出现,正确的操作可以避免或减少钢中外来夹杂物的入侵。

钢的非金属夹杂物

钢的非金属夹杂物主要有氧化物、硅、磷、硫等。

1. 氧化物:钢材在高温下容易与氧气发生反应生成氧化物,主要有铝氧化物、铁氧化物、锰氧化物等。

氧化物夹杂物会降低钢材的强度和塑性,并且容易形成脆性氧化皮。

2. 硅:硅是钢材中常见的非金属夹杂物,主要来自原料和炼钢过程中的硅铁等添加剂。

硅夹杂物对钢的机械性能有较大影响,高硅含量会降低钢材的强度和韧性。

3. 磷:磷是钢材中的有害非金属夹杂物,容易导致钢的冷脆性增加,特别是在低温下会引起钢材的脆性断裂。

因此,钢材中磷含量的控制非常重要。

4. 硫:硫是钢材中常见的非金属夹杂物,主要来自原料和炼钢过程中的硫铁等添加剂。

高硫含量会降低钢的冷加工性能和焊接性能,还容易引起钢的脆性断裂。

为了降低非金属夹杂物对钢材性能的影响,炼钢过程中会采取适当的工艺措施和添加剂,如进行脱氧、脱硫等处理,以提高钢材的质量和性能。

钢中非金属夹杂物分类由于现代工程技术的发展对钢的强度、韧性、加工性能等要求日趋严格,所以对钢铁材质要求也越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基本的连续性,使钢组织的不均匀性增大。

因此钢中非金属夹杂物的存在,对钢的性能产生强烈影响。

根据非金属夹杂物的性质、形态、分布、尺寸及含量等因素的不同,对钢性能的影响也不同。

为了提高金属材料的质量,生产非金属夹杂物少的洁净钢,或控制非金属夹杂物性质和要求的形态,这是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂物,是十分重要的。

鉴别非金属夹杂物的工作首先是在金相显微镜下进行,利用明视场观察夹杂物的颜色、形态、大小和分布;在暗视场下观察夹杂物的固有色彩和透明度;在偏振光正交下观察夹杂物的各种光学性质,从而判断夹杂物的类型,根据夹杂物的分布情况及数量评定相应的级别,评判其对钢材性能的影响。

目前检验、研究钢中非金属夹杂物的方法很多。

有化学法、岩相法、金相法、电子探针、电子扫描法等等。

本文仅就用金相法检验钢中非金属夹杂物作一些介绍。

1钢中非金属夹杂物的来源分类1.1内生夹杂物它是金属在熔炼过程中,各种物理化学反应形成的夹杂物。

内生夹杂物一般来说分布比较均匀,颗粒也比较小。

1.2外来夹杂物它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

这类夹杂物一般的特征是外形不规则,尺寸比较大。

2钢中非金属夹杂物按化学成分分类2.1氧化物系夹杂简单氧化物有FeO、Fe2O3、MnO、SiO2、Al2O3、MgO、Cu2O等。

在铸钢中,当用硅铁或铝进行脱氧时,SiO2和Al2O3夹杂比较党见。

Al2O3在钢中常常以球形聚集呈葡萄状。

在铝、镁合金中,夹杂主要是Al2O3和MgO。

复杂氧化物,包括尖晶石类夹杂物和各种钙的铝酸盐等,钙的铝酸盐如图1所示。