砂型铸造讲课讲稿

- 格式:ppt

- 大小:6.92 MB

- 文档页数:87

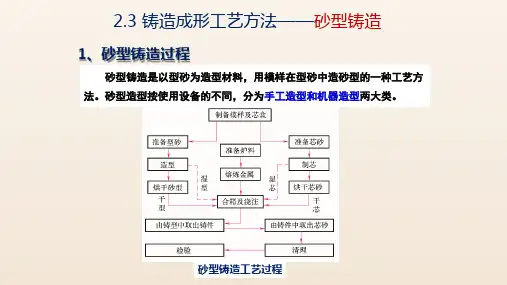

砂型铸造工艺(1)手工造型 ——单件单件、、小批量生产 (2)机器造型 ——中、小件大批量生产 (3)机器造芯 ——中、小件大批量生产(4)柔性造型单元 ——各种形状与批量生产铸造由于具有适应性广铸造由于具有适应性广,,经济性好等许多优点许多优点,,通常用来提供切削加工的毛坯通常用来提供切削加工的毛坯,,有时也直接铸造成形有时也直接铸造成形。

在机器中在机器中,,铸件一般占很大比例铸件一般占很大比例,,比如比如,,在汽车中在汽车中,,铸件重量占40-60%;机床中占70-95%。

而铸件中而铸件中,,砂型铸造占90%。

基本术语铸 型型:用型砂用型砂、、金属或其他耐火材料制成金属或其他耐火材料制成;;包括形成铸件形状的空腔铸件形状的空腔、、型芯和浇冒系统的组合整体型芯和浇冒系统的组合整体。

型 腔腔:铸型中造型材料所包围的空腔部分铸型中造型材料所包围的空腔部分。

铸 件件:用铸造方法制成的金属件用铸造方法制成的金属件,,一般作毛坯用一般作毛坯用。

分型面分型面::铸型组元间的接合面组元间的接合面。

分模面分模面::模样组元间的接合面组元间的接合面。

模 样样:由木材由木材、、金属或其他材料制成金属或其他材料制成,,用来形用来形成铸型型腔的工艺装备成铸型型腔的工艺装备。

零 件件:铸件经切削加工制成的金属件铸件经切削加工制成的金属件。

砂 芯芯:为获得铸件的内孔或局部外形为获得铸件的内孔或局部外形,,用芯砂或其他材料制成的或其他材料制成的,,安放在型腔内部的铸型组元安放在型腔内部的铸型组元。

芯 盒盒:制造砂芯或其他耐火材料所用的装备制造砂芯或其他耐火材料所用的装备。

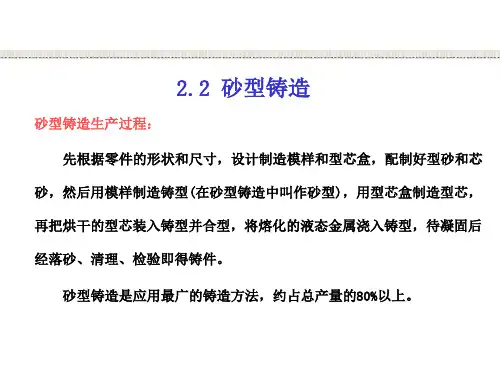

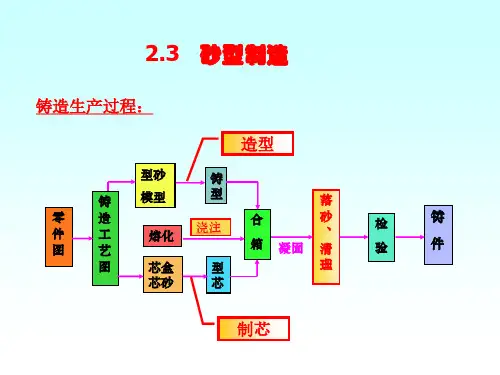

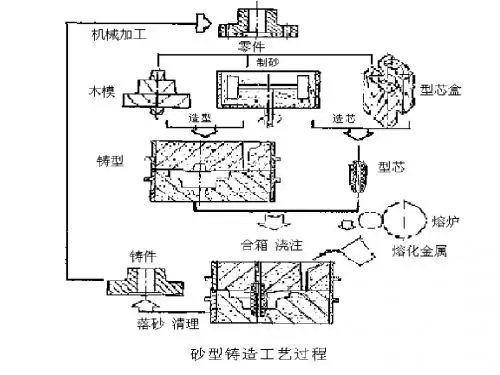

基本术语11砂型铸造的生产过程砂型铸造的生产工序主要包括:制模、配砂、 造型、造芯、合型、熔炼、浇注、落砂、清理 和检验。

型砂铸模型型熔化 浇注芯盒型芯砂芯冷却 凝固12铸件检验 落砂、清理合箱铸造工艺图 零件图套筒的砂型铸造过程:13砂型铸造的特点可以制造形状复杂的毛坯或零件; 加工余量小,金属利用率高; 适应性强,应用面广,用于制造常用金属及合金的铸铁件; 铸件的成本低; 铸件的晶粒比较粗大,组织疏松,常存在气孔、夹渣等铸造 缺陷,机械性能比锻件差; 铸造生产工序多,铸件质量不够稳定,废品率较高; 铸件表面较粗糙,多用于制造毛坯。

第一章砂型铸造§1-1 概述以型砂为材料制备铸型的铸造方法叫做砂型铸造。

有别于砂型铸造的其它铸造方法,称为特种铸造。

砂型铸造和特种铸造比较,其缺点是:劳动条件较差,铸件质量欠佳,铸型只能使用一次,生产率也较低。

优点是:不受零件的形状、大小、复杂程度及合金种类的限制;造型材料来源较广,生产准备周期短,成本低。

因此砂型铸造是铸造生产重应用最广泛的一种方法,世界各国用砂型铸造生产的铸件约占铸件总产量的80~90%砂型的种类常用的砂型有湿型、干型、表面干型和各种化学硬化砂型(自硬砂型)。

湿型:向石英砂中加入适量的粘土和水分,混制而成的型砂称为湿型砂。

用湿型砂舂实,浇注前不烘干的砂型称为湿型。

铝合金、镁合金铸件、小型铸铁件的生产常使用湿型。

湿型可使铸件生产周期缩短,生产率高,经济;由于不必烘干及不需要相应的烘干装置,故节省投资及能源消耗;易于实现机械化和自动化;比干型生产劳动条件好。

干型:经过烘干的砂型称为干型。

烘干后增加了强度和透气性,显著降低发气性,大大减少了由于铸型方面的原因而产生的气孔、砂眼、胀砂、夹砂等缺陷。

干型的缺点是生产周期长,需要烘干设备,增加燃料消耗,恶化劳动条件,难于实现机械化和自动化。

主要用于质量要求高,结构复杂,单件、小批生产的中大型铸件上。

表面干型:铸件表面仅有一层很薄的型砂被干燥(干燥层一般为15~20mm厚),铸型其余部分仍然是湿的,故称表面干型。

表面干型介于湿型和干型之间,既有湿型的优点,又有湿型达不到的性能。

表面干型常用于生产中、大型铝铸件和铸铁件。

化学硬化砂型(自硬砂型):铸型靠型砂自身的化学反应而硬化,一般不需要烘干,或只经低温烘烤。

优点是强度高,节约能源、效率高。

但成本较高,有的易产生粘砂等缺陷。

自硬砂型目前用得较多的有用水玻璃作粘结剂的水玻璃砂型以及用合成树脂作粘结剂的树脂砂型等。

自硬砂型对于各种铸件均可采用。

§1-2 铸造用砂粘土型砂粘土砂是以原砂和粘土为主要材料配制成的型(芯)砂。