气化装置简介

- 格式:ppt

- 大小:344.00 KB

- 文档页数:37

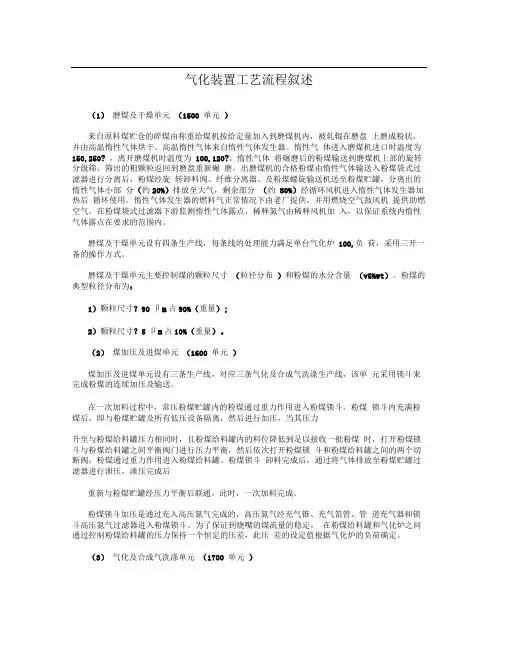

气化装置工艺流程叙述(1)磨煤及干燥单元(1500 单元)来自原料煤贮仓的碎煤由称重给煤机按给定量加入到磨煤机内,被轧辊在磨盘上磨成粉状,并由高温惰性气体烘干。

高温惰性气体来自惰性气体发生器。

惰性气体进入磨煤机进口时温度为150,250? ,离开磨煤机时温度为100,120?。

惰性气体将碾磨后的粉煤输送到磨煤机上部的旋转分级筛,筛出的粗颗粒返回到磨盘重新碾磨。

出磨煤机的合格粉煤由惰性气体输送入粉煤袋式过滤器进行分离后,粉煤经旋转卸料阀、纤维分离器、及粉煤螺旋输送机送至粉煤贮罐,分离出的惰性气体小部分(约20%)排放至大气,剩余部分(约80%)经循环风机进入惰性气体发生器加热后循环使用。

惰性气体发生器的燃料气正常情况下由老厂提供,并用燃烧空气鼓风机提供助燃空气。

在粉煤袋式过滤器下游监测惰性气体露点,稀释氮气由稀释风机加入,以保证系统内惰性气体露点在要求的范围内。

磨煤及干燥单元设有四条生产线,每条线的处理能力满足单台气化炉100,负荷,采用三开一备的操作方式。

磨煤及干燥单元主要控制煤的颗粒尺寸(粒径分布)和粉煤的水分含量(v5%wt)。

粉煤的典型粒径分布为:1)颗粒尺寸?90卩m占90%(重量);2)颗粒尺寸?5卩m占10%(重量)。

(2)煤加压及进煤单元(1600 单元)煤加压及进煤单元设有三条生产线,对应三条气化及合成气洗涤生产线,该单元采用锁斗来完成粉煤的连续加压及输送。

在一次加料过程中,常压粉煤贮罐内的粉煤通过重力作用进入粉煤锁斗。

粉煤锁斗内充满粉煤后,即与粉煤贮罐及所有低压设备隔离,然后进行加压,当其压力升至与粉煤给料罐压力相同时,且粉煤给料罐内的料位降低到足以接收一批粉煤时,打开粉煤锁斗与粉煤给料罐之间平衡阀门进行压力平衡,然后依次打开粉煤锁斗和粉煤给料罐之间的两个切断阀,粉煤通过重力作用进入粉煤给料罐。

粉煤锁斗卸料完成后,通过将气体排放至粉煤贮罐过滤器进行泄压,泄压完成后重新与粉煤贮罐经压力平衡后联通,此时,一次加料完成。

一、气化炉1、气化炉描述本装置使用3台多元料浆加压气化炉(两开一备)。

气化炉是以氧气为气化剂对多元料浆进行加压气化,制取合成甲醇原料气的关键设备。

该设备的主要功能是制取粗合成气:一氧化碳(CO)和氢气(H2)。

由煤浆制备工序来的水煤浆与空分工序来的氧气在气化炉顶部的特殊喷嘴混合、并在气化炉燃烧室内燃烧(反应温度达~1400℃),产生高温煤气和熔渣。

这些反应物在反应压力的作用下,顺着燃烧室下部的中心管(浸液管)向下到下半部急冷室中的急冷水液面以下一定位置,将气体冷却并顺着急冷室中设置在中心管外的套管(通风管)与中心管的环形流道向上流出,进入急冷室上部的气相空间并由急冷室上部的急冷气出口输送到后续工序。

燃烧室内产生的高温煤气在急冷室中与急冷水直接接触、冷却后,形成了~253℃的饱和水煤气,为变换提供符合要求的反应气;而与此同时,燃烧室产生的高温熔渣在急冷室下部的水中冷却、向下部沉淀,并及时经直联在急冷室下部的破渣机进行破碎、定时由破渣机下部的锁斗排放到渣水处理工序。

气化炉分为上下两个部分,上部为燃烧室,下部为激冷室。

燃烧室由钢壳和耐火衬里两部分组成,钢壳内径φ2800,厚88mm,采用单层卷板结构,球形封头,开孔接管一律采用厚壁管加强。

气化炉燃烧室高温段壳体内衬为总厚约559mm的耐火材料,顶部喷头入口处(封头)的衬层随温度的减弱适当减薄。

耐火衬里由高铬刚玉砖、低铬刚玉砖、低硅刚玉砖、刚玉浇注料、高铝型硅酸铝纤维针刺毯等组成。

配比好的多元料浆和氧气通过顶部烧嘴喷入燃烧室内,在高温高压下发生气化反应,生成合成甲醇所需的高温原料气,在反应压力的作用下,高温原料气和熔渣通过燃烧室的下锥口进入激冷室内,与激冷水充分接触冷却后产生的激冷气通过激冷室上部设置的激冷气出口排出,产生的黑水和炉渣通过激冷室下部设置的排渣口进入锁斗,定期排放。

由于反应后的高温原料气中含有SO2和SO3,在水相中产生SO42-根离子等,在内应力的作用下有较强的腐蚀性,故本设备激冷室的壳体内壁须考虑防腐蚀措施。

专利名称:液化天然气气化供气装置

专利类型:发明专利

发明人:于连兴,张筱萍,贾玉明,周舒波,陈明华,李瑞平,许敏,李震宇,邱方刚,杨双成

申请号:CN01115151.X

申请日:20010718

公开号:CN1332327A

公开日:

20020123

专利内容由知识产权出版社提供

摘要:本发明是液化天然气气化供气装置,其是由液化气源槽车通过管道接通在低温压力储液罐内,该罐再接通气化器和调压器最终接入输气管网。

带有增压器的该罐自流式地接通空温式气化器后,再串联接入水浴式气化器;在该槽车和该罐设有蒸发气体回收机构和放空气体排放机构,使液化天然气充分气化,既可满足连续供气的需要,又可降低能耗,减少操作费用,解决了液化天然气低温储存问题和蒸发气体的回收问题,避免了发生爆炸,引起火灾的防爆、消防问题。

申请人:青岛化工设计院

地址:266021 山东省青岛市程口路15号

国籍:CN

代理机构:青岛海昊专利事务所

代理人:韩振东

更多信息请下载全文后查看。

德士古气化炉Texaco(德士古)气化炉德士古气化炉是一种以水煤气为进料的加压气流床气化工艺。

德士古气化炉由美国德士古石油公司所属的德士古开发公司在1946年研制成功的,1953年第一台德士古重油气化工业装置投产。

在此基础上,1956年开始开发煤的气化。

本世纪70年代初期发生世界性危机,美国能源部制定了煤液化开发计划,于是,德士古公司据此在加利福尼亚州蒙特贝洛(Montebello)研究所建设了日处理15t的德士古气化装置,用于烧制煤和煤液化残渣。

目前国内大化肥装置较多采用德士古气化炉,并且世界范围内IGCC电站多采用德士古式气化炉。

典型代表产品我厂制造过的德士古气化炉典型的产品有:渭河气化炉、恒升气化炉、神木气化炉、神华气化炉等。

1992年为渭河研制的德士古气化炉是国际80年代的新技术,制造技术为国内先例,该气化炉获1995年度国家级新产品奖。

它的研制成功为化工设备实现国产化,替代进口做出了重要奉献。

德士古气化炉是所以第二代气化炉中发展最迅速、开发最成功的一个,并已实现工业化。

一、德士古气化的基本原理德士古水煤浆加压气化过程属于气化床疏相并流反应,水煤浆通过喷嘴在高速氧气流的作用下,破碎、雾化喷入气化炉。

氧气和雾状水煤浆在炉内受到耐火砖里的高温辐射作用,迅速经历预热、水分蒸发、煤的干馏、挥发物的裂解燃烧以及碳的气化等一系列复杂的物理、化学过程,最后生成一氧化碳,氢气二氧化碳和水蒸气为主要成分的湿煤气,熔渣和未反应的碳,一起同向流下,离开反应区,进入炉子底部激冷室水浴,熔渣经淬冷、固化后被截流在水中,落入渣罐,经排渣系统定时排放。

煤气和饱和蒸汽进入煤气冷却系统。

水煤浆是一种最现实的煤基流体燃料,燃烧效率达96~99%或更高,锅炉效率在90%左右,到达燃油等同水平。

也是一种制备相对简单,便于输送储存,安全可靠,低污染的新型清洁燃料[1]。

具有较好的发展与应用前景。

水煤浆的气化是将一定粒度的煤颗粒及少量的添加剂在磨机中磨成可以泵送的非牛顿型流体,与氧气在加压及高温条件下不完全燃烧,制得高温合成气的技术,以其合成气质量好、碳转化率高、单炉产气能力大、三废排放少的优点一直受到国际社会的关注,我国也将水煤浆气化技术列为“六五”、“七五”、“八五”、“九五”的科技攻关项目。