顺丁橡胶(BR)简介

- 格式:ppt

- 大小:1.64 MB

- 文档页数:24

顺丁橡胶市场分析及生产技术进展程晓桦摘要:综述了国内顺丁橡胶生产商的生产能力和实际产量、丁二烯市场需求和价格,对国内顺丁橡胶生产现状及其市场发展趋势进行了分析和预测。

另外还介绍了顺丁橡胶的科研开发、技术进展情况。

关键词:顺丁橡胶;生产;市场;研发前言顺丁橡胶(BR)是世界第二大通用合成橡胶,具有优异的耐寒性能、耐磨性能和弹性,可与天然橡胶、氯丁橡胶和丁腈橡胶(NBR)并用,广泛用于轮胎和胶带等橡胶制品中。

随着我国BR生产能力不断提高,BR行业竞争日趋激烈。

欧盟轮胎标签法规的出台给我国轮胎行业带来巨大压力,同时也为我国合成橡胶企业的发展带来了机遇。

我国合成橡胶行业应加强绿色轮胎用高性能胶种的研发。

未来几年,稀土BR作为高性能轮胎用胶种必将快速发展。

一、顺丁橡胶(BR)市场分析概况在合成橡胶生产能力过剩的状况下,2016年部分企业对生产装置进行了改造,生产能力有所降低。

2016年我国合成橡胶生产能力约为580万吨,产量约为320万吨,装置开工率较低,其中乳聚丁苯橡胶产量普遍降低,异戊橡胶与BR多套装置处于停产状态。

2016年我国合成橡胶的净进口量接近120万吨,与前几年相比差别不大,可见我国合成橡胶进口量长期处在较高水平,这主要是由于我国合成橡胶产品结构和贸易政策造成的。

2016年我国合成橡胶表观消费量达到440万t,同比增长6.4%,创近5年新高。

其中,丁苯橡胶表观消费量下降,乙丙橡胶和NBR表观消费量有所增长。

中国石油化工集团公司(中国石化)和中国石油天然气集团公司(中国石油)是我国领先的合成橡胶集团。

目前中国石化北京燕山石油化工有限公司的合成橡胶生产能力达43万吨/年,是我国生产能力最大的合成橡胶企业。

中国石化的合成橡胶生产能力已接近200万吨/年,约占我国合成橡胶总生产能力的34%;中国石油的合成橡胶生产能力为130万吨/年左右,约占我国合成橡胶总生产能力的22%。

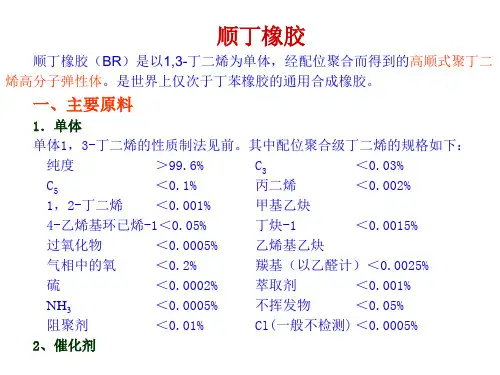

二、生产技术现状及技术进展1、生产技术现状顺丁橡胶以丁二烯为单体,采用不同催化剂和聚合方法合成。

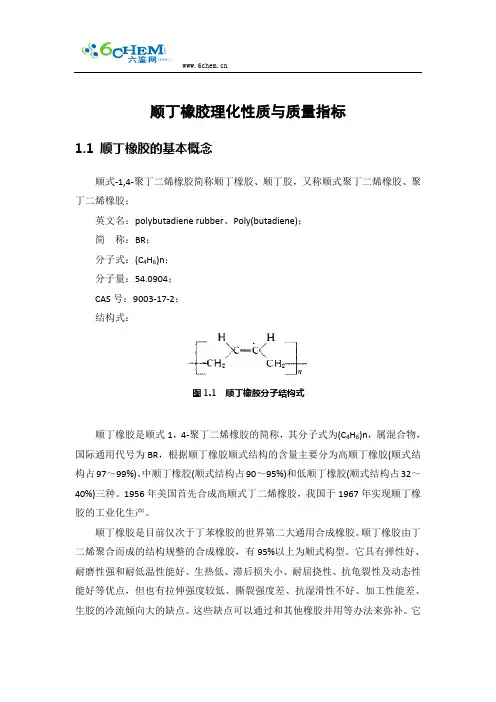

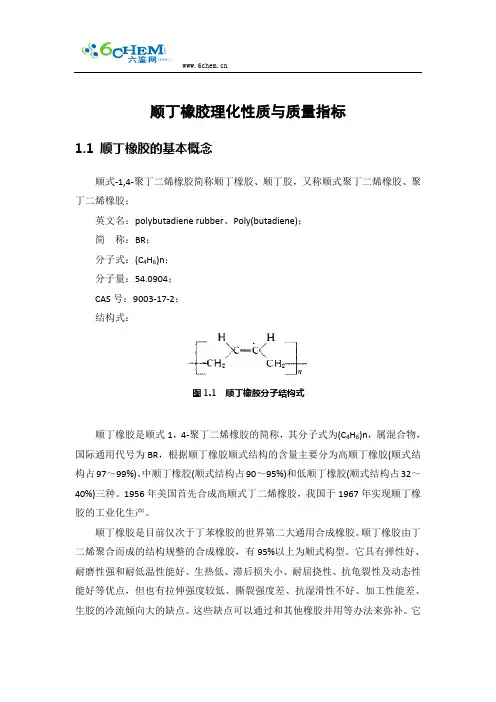

顺丁橡胶理化性质与质量指标1.1 顺丁橡胶的基本概念顺式-1,4-聚丁二烯橡胶简称顺丁橡胶、顺丁胶,又称顺式聚丁二烯橡胶、聚丁二烯橡胶;英文名:polybutadiene rubber、Poly(butadiene);简称:BR;分子式:(C4H6)n;分子量:54.0904;CAS号:9003-17-2;结构式:图1.1 顺丁橡胶分子结构式顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称,其分子式为(C4H6)n,属混合物,国际通用代号为BR,根据顺丁橡胶顺式结构的含量主要分为高顺丁橡胶(顺式结构占97~99%)、中顺丁橡胶(顺式结构占90~95%)和低顺丁橡胶(顺式结构占32~40%)三种。

1956年美国首先合成高顺式丁二烯橡胶,我国于1967年实现顺丁橡胶的工业化生产。

顺丁橡胶是目前仅次于丁苯橡胶的世界第二大通用合成橡胶。

顺丁橡胶由丁二烯聚合而成的结构规整的合成橡胶,有95%以上为顺式构型。

它具有弹性好、耐磨性强和耐低温性能好、生热低、滞后损失小、耐屈挠性、抗龟裂性及动态性能好等优点,但也有拉伸强度较低、撕裂强度差、抗湿滑性不好、加工性能差、生胶的冷流倾向大的缺点。

这些缺点可以通过和其他橡胶并用等办法来弥补。

它能与天然橡胶、氯丁橡胶、丁睛橡胶等并用,在轮胎、抗冲击改性剂、胶带、胶管以及胶鞋等橡胶制品的生产中具有广泛的应用。

1.2 顺丁橡胶的性能顺丁橡胶是1,3-丁二烯采用定向溶液聚合方法得到的高顺式1,4结构含量的聚丁二烯,称为聚丁二烯橡胶,是有规立构橡胶,简称BR,高分子量的顺丁橡胶分子量为(80~120)×104;中高分子量的顺丁橡胶分子量为(25~40)×104。

分子量分布较窄。

玻璃化温度Tg=-110℃。

顺丁橡胶具有弹性高、低温性能好、耐磨性优异、耐曲挠性良好等特点。

顺丁橡胶的缺点是拉伸强度、撕裂强度较低,抗湿滑性差,冷流性大,加工性能稍差。

溶解度参数δ=8.3~8.6。

顺丁橡胶标准

顺丁橡胶,也称为SBR(Styrene Butadiene Rubber),是一种合成橡胶,其主要由苯乙烯和丁二烯两种单体聚合而成。

顺丁橡胶具有良好的物理性能和耐磨性,广泛用于轮胎、橡胶制品、鞋底等应用。

顺丁橡胶的标准通常由国际、地区性或行业性的标准组织制定,以确保其质量、性能和生产过程符合一定的要求。

以下是一些可能与顺丁橡胶相关的标准组织:

1.国际橡胶标准组织(ISO):

•ISO 1629:2013 - 橡胶和胶乳- 术语

•ISO 1401:2016 - 橡胶和塑料橡胶复合制品- 定义其尺寸、尺寸变化和物理性能的标准

2.美国橡胶制造商协会(ARMA):

•ARMA M-24 - 橡胶用橡胶标准规范

•ARMA M-31 - 橡胶配方和试验方法标准规范

3.欧洲标准化委员会(CEN):

•EN 13726-2:2012 - 橡胶和塑料挤出密封条- 第2部分:规范要求

请注意,这里列举的是一些可能与顺丁橡胶相关的标准,但具体适用的标准可能会因地区、用途和行业而有所不同。

在实际应用中,建议参考您所在地区或行业的相关标准,并确保符合适用的法规和质量要求。

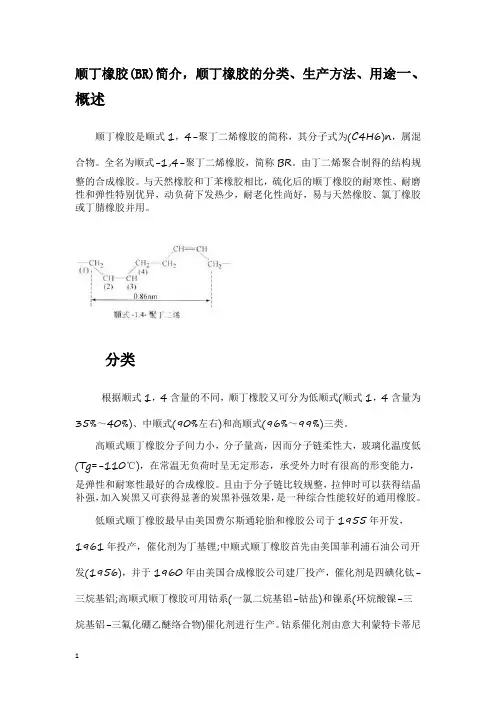

顺丁橡胶(BR)简介,顺丁橡胶的分类、生产方法、用途一、概述顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称,其分子式为(C4H6)n,属混合物。

全名为顺式-1,4-聚丁二烯橡胶,简称BR。

由丁二烯聚合制得的结构规整的合成橡胶。

与天然橡胶和丁苯橡胶相比,硫化后的顺丁橡胶的耐寒性、耐磨性和弹性特别优异,动负荷下发热少,耐老化性尚好,易与天然橡胶、氯丁橡胶或丁腈橡胶并用。

分类根据顺式1,4含量的不同,顺丁橡胶又可分为低顺式(顺式1,4含量为35%~40%)、中顺式(90%左右)和高顺式(96%~99%)三类。

高顺式顺丁橡胶分子间力小,分子量高,因而分子链柔性大,玻璃化温度低(Tg=-110℃),在常温无负荷时呈无定形态,承受外力时有很高的形变能力,是弹性和耐寒性最好的合成橡胶。

且由于分子链比较规整,拉伸时可以获得结晶补强,加入炭黑又可获得显著的炭黑补强效果,是一种综合性能较好的通用橡胶。

低顺式顺丁橡胶最早由美国费尔斯通轮胎和橡胶公司于1955年开发,1961年投产,催化剂为丁基锂;中顺式顺丁橡胶首先由美国菲利浦石油公司开发(1956),并于1960年由美国合成橡胶公司建厂投产,催化剂是四碘化钛-三烷基铝;高顺式顺丁橡胶可用钴系(一氯二烷基铝-钴盐)和镍系(环烷酸镍-三烷基铝-三氟化硼乙醚络合物)催化剂进行生产。

钴系催化剂由意大利蒙特卡蒂尼公司开发并投产(1963),而镍系催化剂则是由日本合成橡胶公司采用桥石轮胎公司的技术于1965年工业化的。

目前,有中国、美国、日本、英国、法国、意大利、加拿大、苏联、联邦德国等15个国家生产顺丁橡胶,近20个品种。

1980年世界年产量已超过1.8Mt,总产量仅次于丁苯橡胶,在合成橡胶中居第二位。

优缺点优点是具有弹性高、低温性能好、耐磨性优异、耐曲挠性良好等特点。

缺点是拉伸强度、撕裂强度较低,抗湿滑性差,冷流性大,加工性能稍差。

溶解度参数δ=8.3-8.6。

溶于环己烷、正庚烷、正己烷、苯、甲苯等。

顺丁橡胶理化性质与质量指标1.1 顺丁橡胶的基本概念顺式-1,4-聚丁二烯橡胶简称顺丁橡胶、顺丁胶,又称顺式聚丁二烯橡胶、聚丁二烯橡胶;英文名:polybutadiene rubber、Poly(butadiene);简称:BR;分子式:(C4H6)n;分子量:54.0904;CAS号:9003-17-2;结构式:图1.1 顺丁橡胶分子结构式顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称,其分子式为(C4H6)n,属混合物,国际通用代号为BR,根据顺丁橡胶顺式结构的含量主要分为高顺丁橡胶(顺式结构占97~99%)、中顺丁橡胶(顺式结构占90~95%)和低顺丁橡胶(顺式结构占32~40%)三种。

1956年美国首先合成高顺式丁二烯橡胶,我国于1967年实现顺丁橡胶的工业化生产。

顺丁橡胶是目前仅次于丁苯橡胶的世界第二大通用合成橡胶。

顺丁橡胶由丁二烯聚合而成的结构规整的合成橡胶,有95%以上为顺式构型。

它具有弹性好、耐磨性强和耐低温性能好、生热低、滞后损失小、耐屈挠性、抗龟裂性及动态性能好等优点,但也有拉伸强度较低、撕裂强度差、抗湿滑性不好、加工性能差、生胶的冷流倾向大的缺点。

这些缺点可以通过和其他橡胶并用等办法来弥补。

它能与天然橡胶、氯丁橡胶、丁睛橡胶等并用,在轮胎、抗冲击改性剂、胶带、胶管以及胶鞋等橡胶制品的生产中具有广泛的应用。

1.2 顺丁橡胶的性能顺丁橡胶是1,3-丁二烯采用定向溶液聚合方法得到的高顺式1,4结构含量的聚丁二烯,称为聚丁二烯橡胶,是有规立构橡胶,简称BR,高分子量的顺丁橡胶分子量为(80~120)×104;中高分子量的顺丁橡胶分子量为(25~40)×104。

分子量分布较窄。

玻璃化温度Tg=-110℃。

顺丁橡胶具有弹性高、低温性能好、耐磨性优异、耐曲挠性良好等特点。

顺丁橡胶的缺点是拉伸强度、撕裂强度较低,抗湿滑性差,冷流性大,加工性能稍差。

溶解度参数δ=8.3~8.6。

【2】锦州石化合作项目“稀土顺丁橡胶开发及工业化”通过鉴定7月5日,由锦州石化公司与中科院长春应用化学研究所合作开发的“稀土顺丁橡胶开发及工业化”项目,通过了由辽宁省科技厅组织的鉴定委员会的鉴定。

“稀土顺丁橡胶开发及工业化”项目是国家“863”计划和中国石油股份公司重点支持项目。

稀土顺丁橡胶是以稀土钕为主催化剂、丁二烯为单体、己烷为溶剂,采用绝热聚合方法得到无规的高顺式聚丁二烯。

科研人员在研发中突破了一系列关键技术,攻克了生产中胶液黏度高、输送困难、产品质量不稳定及难以加工等技术难题,开发了高效、稳定、均相的稀土催化剂制备技术;采用连续进料、连续陈化和绝热聚合的生产工艺,在顺丁橡胶分子量及分子量分布控制方面取得突破性进展,掌握了合成不同分子量分布和门尼粘度的技术。

【3】我国第一套年产2万吨的稀土顺丁橡胶生产装置建成投产日前,由锦州石化与中科院长春应用化学研究所合作开发的稀土顺丁橡胶开发及工业化项目通过专家测试,其工艺技术达到国际先进水平,并完善了生产设备和自动化检测控制系统,建成了我国第一套2万吨/年稀土顺丁橡胶生产装置,实现了批量生产。

稀土顺丁橡胶是以稀土钕为主催化剂、丁二烯为单体、己烷为溶剂,采用绝热聚合方法生产的无规高顺式聚丁二烯。

科研人员突破了稀土催化剂非均相性质和顺丁橡胶分子量分布难以调控的关键技术,攻克了胶液黏度大、输送困难、产品质量不稳定及难以加工等技术难题,开发出高效、稳定、均相稀土催化剂制备技术。

同时采用连续进料、连续陈化和绝热聚合生产工艺,在顺丁橡胶分子量和分子量分布控制方面取得突破性进展,掌握了合成不同分子量分布和门尼黏度的技术。

万吨级工业化试验结果表明,催化活性超过国际稀土催化体系的最高活性,生产成本接近于镍系顺丁橡胶生产水平。

【4】顺丁橡胶胶液凝聚新技术节能显著大庆石化公司自主研发的胶液凝聚节能新技术通过验收。

据介绍,这项新技术解决了大庆石化顺丁橡胶装置物耗、能耗高和环境污染问题,年节约生产成本约1400万元,后处理尾气排放减少50%。

1、前言顺丁橡胶由于具有弹性好、耐低温性能好、生热低、耐磨性强、滞后损失小、耐屈扰性、抗龟裂性及动态性能好等优点,并且可与天然橡胶、氯丁橡胶以及丁腈橡胶等并用,在轮胎、胶带、胶管等橡胶制品的生产中得到广泛的应用。

我国顺丁橡胶的研究开发始于1959年,1 966年锦州石化公司建成年产千吨的装置,并生产出了新中国第一块镍系顺丁橡胶。

20世纪70年代初,北京燕山石化公司采Ni(naph)2-Al (i-Bu )3-BF3OEt2 (Ni-Al-B )三元镍系催化剂,即以Al-Ni 陈化,稀B 单加方式实现了镍系顺丁橡胶的工业化生产,建成投产了我国第一套镍系顺丁橡胶生产装置,生产能力15kt/a 。

此后锦州石化公司、齐鲁石化公司以及巴陵石化公司等单位也先后采用国内生产技术建成顺丁橡胶生产装置。

锦州石化公司所具有的产品包括目前已经工业化生产多年的镍系高顺式顺丁橡胶(BR9000),和目前正在准备试生产的稀土顺丁橡胶(BR9100)。

2、顺丁橡胶生产技术现状及进展顺丁橡胶生产技术现状顺丁橡胶以丁二烯为单体,采用不同催化剂和聚合方法合成。

目前世界上顺丁橡胶生产大部分采用溶液聚合法。

生产采用的催化剂主要有镍系、钛系、钴系、锂系、稀土钕系等。

不同催化体系顺丁橡胶的生产工艺各有特点,但大体相似,以连续溶液聚合为主,主要工序包括:催化剂、终止剂和防老剂的配制和计量;丁二烯的聚合;胶液的凝聚;后处理、橡胶的脱水和干燥;单体、溶剂的回收和精制。

工艺流程简介如下:催化剂经配制、陈化后,与单体丁二烯、溶剂油一起进入聚合装置,合成顺丁在此橡胶胶液,胶液中加入终止剂和防老剂进入凝聚工序,胶液用水蒸汽凝聚后,橡胶成颗粒状与水一起输送到脱水、干燥工序,干燥后的生胶包装后去成品仓库,在凝聚工序用水蒸汽蒸出的溶剂油和丁二烯经回收精制后循环使用。

图1 所示为镍系高顺式顺丁橡胶的具体生产工艺流程。

图1 镍系高顺式顺丁橡胶的具体生产工艺流程催化剂类型的选择与配制是顺丁橡胶生产的关键,它决定聚合物的微观结构和橡胶的性能等。

稀土顺丁橡胶是一种新型橡胶材料,具有优异的耐热性、耐油性和耐蚀性,因此在汽车、航空航天、石油化工等领域得到了广泛应用。

BR9000是稀土顺丁橡胶的一种规格,本文将详细介绍BR9000的参数。

1. 概述稀土顺丁橡胶作为一种高级橡胶材料,因其独特的性能而备受关注。

BR9000作为稀土顺丁橡胶的一种规格,其参数对于相关行业的使用非常重要。

本文将从硫含量、粘度、拉伸性能等方面,详细介绍BR9000的参数特点。

2. 硫含量稀土顺丁橡胶的硫含量对其性能有着重要的影响。

在BR9000中,硫含量控制在1.5左右,这保证了橡胶具有良好的耐热性和耐老化性能。

硫含量的控制也决定了橡胶的交联程度,因此BR9000在高温下仍能保持较好的弹性和拉伸性能。

3. 粘度BR9000的粘度是另一个重要参数。

在实际应用中,粘度对于橡胶的加工性能有着直接的影响。

BR9000粘度较低,具有良好的流动性和成型性,这使得它在注塑、挤出等工艺中能够得到较好的加工效果。

低粘度也有利于橡胶与其他材料的粘合,提高了橡胶制品的整体性能。

4. 拉伸性能除了硫含量和粘度外,BR9000的拉伸性能也是其重要参数之一。

在常温下,BR9000具有较高的抗拉强度和断裂伸长率,这说明它在受力时能够保持较好的强度和延展性。

这一特点使得BR9000适用于需要耐磨、耐撕裂的工程制品中,如汽车轮胎、密封件等。

5. 其他参数除了上述几个关键参数外,BR9000还具有一些其他重要的性能指标,如耐油性、耐磨性、耐候性等。

它在各种恶劣环境下均能表现出色,因此受到了许多行业的青睐。

6. 结论在稀土顺丁橡胶材料中,BR9000具有一系列优异的参数,这使得它在汽车、航空航天、石油化工等领域得到广泛应用。

其硫含量、粘度、拉伸性能等指标表现出色,使得其制品在使用过程中具有长期稳定的性能。

相信随着相关行业的不断发展,BR9000的应用范围将会越来越广泛。

7. 实际应用除了上述介绍的参数特点外,BR9000在实际应用中还具有一些其他优势。

稀土顺丁橡胶(以下简称BR9110)是一种具有优异性能的合成橡胶材料,在工业生产中被广泛应用。

本文将从物理性能、化学性能、机械性能等方面对BR9110的参数进行详细介绍。

一、物理性能1. 密度:BR9110的密度为0.94g/cm³,较低的密度使其具有较轻的重量,便于搬运和加工。

2. 熔融指数:BR9110的熔融指数为6.5g/10min,其熔融性良好,易于成型加工。

3. 硬度:BR9110的硬度为70A,具有良好的弹性和耐磨性。

二、化学性能1. 抗氧化性:BR9110具有良好的抗氧化性能,能够在恶劣环境下长时间使用而不易老化。

2. 耐溶剂性:BR9110能够耐受多种溶剂的侵蚀,具有良好的耐化学腐蚀性能。

3. 耐热性:BR9110具有较好的耐热性,可在高温下长时间使用而不变形或熔化。

三、机械性能1. 拉伸强度:BR9110的拉伸强度为18MPa,具有较高的拉伸强度,适用于需求高强度材料的领域。

2. 断裂伸长率:BR9110的断裂伸长率为400,具有良好的延展性,不易断裂。

3. 耐磨性:BR9110具有良好的耐磨性,能够在摩擦、冲击等条件下保持稳定的性能。

通过以上参数的介绍,可以看出BR9110具有一系列优异的性能,使其在汽车制造、航空航天、电子电器等领域得到广泛应用。

相信随着科技的不断进步,BR9110的性能将不断得到提升,为工业生产带来更多便利和可能性。

四、应用领域BR9110因其出色的性能而被广泛应用于许多不同的领域,其中包括但不限于以下几个方面:1. 汽车制造在汽车制造业中,BR9110常用于制造轮胎、密封件、悬挂系统等零部件。

其良好的耐磨性和耐热性使其能够在恶劣的路况和高温环境下保持稳定的性能,为汽车的安全性和可靠性提供了保障。

2. 航空航天在航空航天工业中,由于对材料性能的要求极为严格,BR9110因其优异的物理性能和化学性能而成为一种理想的材料选择。

它在飞机轮胎、密封圈、隔振器等部件中发挥着重要作用。

1、天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。

缺点是耐氧和耐臭氧性差,容易老化变质高。

使用温度范围:约-60℃~+80℃。

制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制、橡胶-金属悬挂元件、膜片、模压制品。

2、丁苯橡胶(SBR) 丁二烯和苯乙烯的共聚体。

性能接近天然橡胶,是目前产量最大的通用合均匀。

缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。

使用温度范围板、胶管、胶鞋及其他通用制品。

3、顺丁橡胶(BR) 是由丁二烯聚合而成的顺式结构橡胶。

优点是:弹性与耐磨性优良,耐老化低,抗撕裂性差,加工性能与自粘性差。

使用温度范围:约-60℃~+100℃。

一般多和天然橡胶或丁苯橡胶并用4、异戊橡胶(IR) 是由异戊二烯单体聚合而成的一种顺式结构橡胶。

化学组成、立体结构与天橡胶的大部分优点,耐老化由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。

使用温度范围:、胶带以及其他通用制品。

5、氯丁橡胶(CR) 是由氯丁二烯做单体乳液聚合而成的聚合体。

这种橡胶分子中含有氯原子,自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,故可用作通用橡胶相对成本高,电绝缘性不好,加工时易粘滚、易焦烧及易粘模。

此外,生胶稳定性差,不易保存。

使用温度范围:的电缆护套及各种防护套、保护罩;耐油、耐化学腐蚀的胶管、胶带和化工衬里;耐燃的地下采矿用橡胶制品,以6、丁基橡胶(IIR) 是异丁烯和少量异戊二烯或丁二烯的共聚体。

最大特点是气密性好,耐臭(如硫酸、硝酸等)和一般有机溶剂,吸振和阻尼特性良好,电绝缘性也非常好。

缺点是弹性差,加工性能差,硫+120℃。

主要用作内胎、水胎、气球、电线电缆绝缘层、化工设备衬里及防震制品、耐热运输带、耐热老化的胶7、丁晴橡胶(NBR) 丁二烯和丙烯晴的共聚体。