29焊缝热处理检验记录

- 格式:xls

- 大小:14.50 KB

- 文档页数:2

锅炉改造、维修竣工资料模块目录第一篇:锅炉改造、维修竣工资料模块目录附件:锅炉改造、维修竣工资料模块目录一、质量部分1、本公司资质(营业执照、许可证、一体化证、安全生产许可证)2、特种设备改造、维修告知书、受理书、开工报告3、施工组织、设计CS工01—20134、项目责任人任命单CS人09—20135、锅炉技术资料审核记录CS工04—20136、设计图样审核表CS技02—20137、技术协议CS技01—20138、技术文件更改通知单CS技09—20139、焊接材料定额CS技06—201310、焊材材质单、复验报告11、焊材领用单CS物06—201312、合格焊工一览表(并附证件复印件)CS技11—201313、焊接工艺评定报告(工艺评定编号)CS技15—201314、特种作业人员登记表(附证件复印件)CS安23—201315、合格分供方目录(摘录)CS管10—201316、临时采购申请单CS工08—201317、施工技术、质量控制交底记录CS工05—201318、锅炉设备发货清单CS经07—201319、锅炉设备开箱验收记录(包括产品证明书)CS工06—201320、设备缺损件清单CS工07—201321、光谱分析报告CS检04—201322、工序检验记录CS检07—201323、管子通球检查记录CS检08—201324、省煤器、过(再)热器管单组水压试验检查记录CS检10—201325、管子焊接试件(光谱CS检04—2013、理化试验报告)26、焊接工程一览表CS工11—201327、施焊记录及检验卡CS工12—201328、焊接工艺规程(WPS)CS技17—201329、焊口表面质量记录CS检13—201330、热处理工艺卡CS技20—201331、热处理操作记录(曲线图)CS工16—201332、硬度检查报告CS检14—201333、无损检测部位图CS工13—201334、无损检测委托单CS检15—201335、无损检测报告36、焊缝射线探伤检查汇总表CS检16—201337、水压试验记录签证表CS检19—201338、总体验收情况记录签证表CS工23—201339、竣工报告单CS工24—2013二、HSE资料1、项目HSE管理资料汇编(封面)CS安39—20132、项目HSE管理资料目录CS安40—20133、HSE工作计划CS安12—20134、HSE责任承诺状CS安05—20135、HSE责任状承诺书CS安06—20136、作业安全、环境控制交底记录 CS安07—20137、平面布置图CS安08—20138、电焊机安全检查表CS安03—20139、手持电动工具安全检查表CS安04—201310、环境因素识别评价表CS安13—201311、重要环境因素清单CS安14—201312、危险源辨识、风险评价、风险控制清单CS安15—201313、重大危险源清单CS安16—201314、环境因素运行控制情况检查表CS安21—201315、施工现场环境监测记录CS安22—201316、劳动防护用品发放记录CS安24—201317、安全标识使用登记表CS安25—201318、职业健康安全运行控制检查表CS安26—201319、安全、文明检查记录表CS安27—2013 20、安全检查隐患整改通知CS安28—201321、应急预案演练记录CS安36—201322、职业病安全事务代表报告CS安43—201323、法律法规及相关要求识别、确认、合规性评价表CS安37—201324、合规性评价报告CS安38—2013第二篇:电站锅炉竣工资料目录《电站锅炉安装工程竣工资料》目录序号资料名称一综合部分 1 竣工资料编制说明 2 安装工程合同3 安装工程分包合同 4 合同评审记录 5 工程分包申批表锅炉安装改造维修许可证 7 无损检测单位资质证书 8 外委单位的资信材料施工组织设计或项目管理方案特种设备安装改造维修告知书(TSZS002-2003)11 锅炉安装工程开工报告 12 关键工序培训方案关键工序培训记录、签到表 14 培训效果评价表 15 锅炉安装施工方案 16 大件吊装施工方案 17 焊接施工方案 18 焊接工艺评定 19 焊接作业指导书 20 焊缝射线检测工艺卡 21 超声波检测工艺卡 22 磁粉检测工艺卡 23 渗透检测工艺卡 24 施工技术交底记录 25 施工安全交底记录从事项目锅炉安装施工管理人员的任命通知(包括各质量控制系统责任人)27 特种设备安装作业人员资格证复印件(焊工、无损检测人员等)28 焊工登记表焊工技术业绩档案 30 无损检测人员资格证设备材料进场检验、试验记录 32 设备进货开箱验证记录检测、测量、计量装置一览表 34 计量器具校验记录 35 不合格评审与处置记录 36 纠正(预防)措施验证记录合格物资供应方名录(说明非甲供)38 文件审批、收发文、回收、销毁登记表 39 工程材料计划表机械设备购置、租赁审批表41 机械设备维护(修)、运转记录42 设计变更通知书 43 工程业务联系单 44 技术核定单 45 材质分析委托单 46 焊条焊丝复检通知单焊材试验记录(光谱分析、理化等试验)48 材料委托复验、试验委托申请、审批单49 工程材料领用计划表50 工程材料领用记录51 热处理报告锅炉产品质量证明书、合格证 53 压力元器件的制造许可证试验、检验、无损检测设备的检定合格证55 焊材质量证明书56 焊材烘干及发放回收记录57 焊缝射线检测记录、布片图、单线图58 焊缝超声波检测记录59 焊缝磁粉检测记录60 焊缝渗透检测记录61 超声波测厚记录焊缝返修、复检记录及审批见证资料二通用部分引用《电站锅炉安装工程竣工资料》三竣工验收部分特种设备安装工程监督检验报告 2 锅炉安装质量总体验收合格证书 3 竣工验收证明书 4 竣工图纸 5 无损检测清单返修记录探伤底片第三篇:D楼办公室维修改造竣工目录广蓄电厂D楼原运行办公室维修改造工程竣工资料目录一、前期综合资料1、工程承包合同2、中标通知书3、其他可研究性文件二、安全资料1、安全施工专项方案2、安全检查及整改文件3、其他三、施工管理和技术文件资料1、施工项目管理文件1.1、公司资质及管理人员任命1.2、设备、工具及安全用具进场管理1.3、分部工程开工报审表1.4、施工总结2、施工技术文件1、图纸会审(技术交底记录)2、分部工程施工方案3、设计图纸会审、变更、洽商记录4、分项工程质量技术交底卡3、进场施工物质质量、证明和验收文件1、水泥、砂石进场验收合格证及材质检测报告2、建筑装饰装修材料进场验收汇报建筑门窗、玻璃及五金配件检测报告墙、地面砖材料出厂合格证或质量检测报告幕墙配件、材料出厂合格证电线、电缆材料出厂合格证或质量检测报告开关、插座及灯具出厂合格证或质量检测报告消防洒水喷头出厂合格证或质量检测报告建筑装修其他材料出厂合格证或相关质量检测报告4、施工过程记录1、隐蔽工程验收记录5、检验批、分项、子分部及分部工程质量验收记录1、各检验批质量验收记录四、建筑装饰装修竣工图第四篇:竣工资料目录开化县人民法院办公审判大楼工程竣工监理资料总监理工程师:浙江南方工程建设监理有限公司二00三年二月二十八日资料编辑说明本工程资料编辑按照中华人民共和国国家标准GB50319-2000《建设工程监理规范》中工程建设监理单位提交的监理资料内容进行整理,其中隐蔽工程验收记录中部分隐蔽工程记录单、分项工程中的分项评定表、检查试验资料中的原始试验报告由施工单位提交,监理日记由我公司资料室存档,其他监理资料均已经整理在资料集中,整套资料包括土建、给排水、电气等的材料、工序验收评定等,资料基本齐全,符合《建设工程监理规范》中要求的资料整理要求,本工程资料由开化项目部负责编辑。

焊缝质量检验标准随着焊接技术的广泛应用,焊接质量成为保障工程安全和可靠性的重要因素。

焊缝质量的检验是确保焊接结构强度和可靠性的关键步骤。

本文将介绍常见的焊缝质量检验标准及其应用。

一、焊缝质量指标焊缝质量的评定主要涉及以下几个方面:1. 外观质量:焊缝应满足表面光洁、无裂纹、夹渣、气孔等缺陷,并符合相关图表要求。

2. 尺寸偏差:焊缝应符合图纸要求的尺寸偏差范围,如焊缝高度、厚度、宽度等。

3. 焊接强度:焊缝的强度应达到或超过要求的标准值,以确保焊接结构的可靠性和安全性。

4. 焊缝成分分析:通过对焊缝的成分进行分析,可以判断焊接材料的质量和一致性。

二、焊缝质量检验方法焊缝质量的检验方法通常包括以下几种:1. 目测检查:通过肉眼观察焊缝的外观质量,如表面光洁度、无缺陷、夹渣、气孔等。

2. 尺寸测量:使用相应的测量工具,测量焊缝的尺寸,如高度、宽度、长度等。

3. 无损检测:采用无损检测技术,如超声波检测、射线检测和磁粉检测等,对焊缝进行缺陷探测。

4. 化学成分分析:通过取样并进行化学分析,了解焊缝的成分情况,以判断焊接材料的质量和一致性。

5. 强度测试:采用相应的力学测试方法,对焊缝进行拉伸、剪切等强度测试,以评估焊缝的强度性能。

三、焊缝质量标准为了确保焊接工程的质量,并便于评定焊缝质量,制定了一系列的焊缝质量标准。

下面介绍几个常见的焊缝质量标准:1. GB/T 1499.1-2018 钢筋焊接接头技术规范:该标准适用于钢筋焊接接头的质量评定,包括焊点外观质量、尺寸偏差、焊点强度等指标。

2. GB/T 25121-2010 碳素钢和低合金钢焊接结构工程技术规范:该标准规定了碳素钢和低合金钢焊接结构质量检验的要求,包括焊缝外观、尺寸、力学性能等指标。

3. ASME SEC IX-2019 锅炉及压力容器焊接与热处理规范:该规范适用于锅炉和压力容器的焊接质量评定,包括各种焊接方法的质量要求以及焊缝强度、外观等方面的检验标准。

施焊及焊缝外观检验记录

日期:XX年XX月XX日

施焊工程:XXX部位

检验人员:XXX

焊接人员:XXX

一、施焊情况:

1.施焊设备:使用牌号为XXX的焊接设备进行施焊。

2.预热情况:施焊前对焊接部位进行了预热处理,预热温度为XXX摄氏度,预热时间为XXX分钟。

3.焊接材料:使用牌号为XXX的焊接材料进行施焊。

4.焊接工艺:采用XXX种焊接方法,焊接参数为XXX。

5.施焊控制:根据焊接工艺规程要求,进行了施焊控制。

二、焊缝外观检验:

1.检验标准:焊缝外观应符合相关标准和规范的要求。

2.检验方法:采用人工目视检查法进行焊缝外观检验。

3.检验内容:

(1)焊缝是否均匀、连续,无间歇性焊道、夹渣、穿透不良等缺陷。

(2)焊缝表面是否平整,无严重凹凸、焊渣和气孔等缺陷。

(3)焊接接头表面是否干净,无油污、腐蚀物、氧化皮等影响焊缝质量的现象。

(4)焊缝表面是否有裂纹、毛刺等缺陷。

(5)焊接处是否有未熔合或部分熔合不良的现象。

(6)焊缝形状和尺寸是否符合设计要求。

三、检验结果:

1.检验结论:经焊缝外观检验,该施焊工程的焊缝外观符合相关标准和规范的要求。

2.检验记录:见下表。

序号焊缝部位检验内容检验结果

1XXX施焊情况合格

2XXX焊缝外观合格

3XXX焊缝外观合格

...

四、检验意见和建议:

对施焊情况及焊缝外观检验结果无异议。

检验人员:(签名)日期:(年/月/日)。

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

热处理检验方法和规范金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器(如:各种硬度计、金相显微镜、各种力学性能机)进行检测。

在G B/T19000-ISO9000系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才能确保热处理质量。

为此,为了提高我公司热处理产品质量,遵循热处理相关标准,按零件图纸要求严格执行,特制定本规范一、使用范围:本规范适用于零件加工部所有热处理加工零件。

二、硬度检验:通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时唯一的技术要求。

1、常用硬度检验方法的标准如下:GB230 金属洛氏硬度试验方法 GB231 金属布氏硬度试验方法GB1818 金属表面洛氏硬度试验方法GB4340 金属维氏硬度试验方法GB4342 金属显微维氏硬度试验方法GB5030 金属小负荷维氏试验方法2、待检件选取与检验原则如下:为保证零件热处理后达到其图纸技术(或工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或零件的工作部位硬度的其他部位,对每一个待检件的正时试验点数一般应不少于3个点。

通常连续式加热炉(如网带炉):应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1小时段的零件进行隔离处理(如返工、检)。

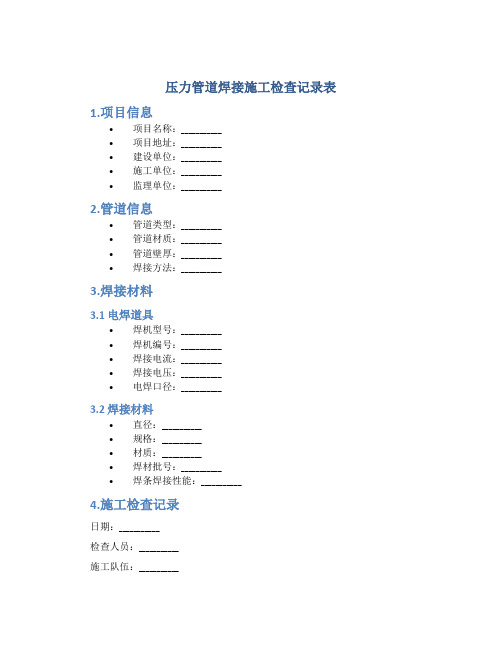

压力管道焊接施工检查记录表1.项目信息•项目名称:___________•项目地址:___________•建设单位:___________•施工单位:___________•监理单位:___________2.管道信息•管道类型:___________•管道材质:___________•管道壁厚:___________•焊接方法:___________3.焊接材料3.1 电焊道具•焊机型号:___________•焊机编号:___________•焊接电流:___________•焊接电压:___________•电焊口径:___________3.2 焊接材料•直径:___________•规格:___________•材质:___________•焊材批号:___________•焊条焊接性能:___________4.施工检查记录日期:___________检查人员:___________施工队伍:___________4.1 焊接工艺评定记录管道焊缝组织检查结果:_______________焊缝断口断裂模式:_______________焊缝断口断口形貌:_______________管道焊接工艺评定人员签字:_______________ 4.2 焊接操作记录施工日期:___________焊接工艺规程编号:___________焊接操作人员姓名:___________焊接工艺控制人员姓名:___________焊接工作地点:___________焊缝号:___________焊接材料型号:___________焊接电流:___________焊接电压:___________焊接速度:___________等离子弧压力:___________保护气流速:___________管道支撑方式:___________工作环境温度:___________环境气氛:___________4.3 焊接过程控制•焊接头准备–准备情况:___________–内部清理情况:___________–支承安装情况:___________ •焊接过程控制–控制情况:___________–坡口对齐情况:___________–焊接内部质量检查情况:__________•焊后热处理–过程:___________–效果:___________4.4 焊缝外观及尺寸检查•外观检查方法:___________•焊缝高度:___________•焊缝宽度:___________•焊缝内凹度:___________•焊缝凸度:___________•焊缝形貌:___________4.5 射线照片•焊接接头编号:___________•焊缝长度:___________•焊缝位置:___________•射线方向:___________•焊接等级:___________•缺陷类型:___________4.6 力学性能试验•试验方法:___________•试验标准:___________•样品数量:___________•试验结果:___________5.检验报告•检查人员:___________•施工队伍:___________•检查日期:___________•处理结果:_______________6.本文记录了施工过程中的管道焊接情况,从焊接材料、施工过程控制、焊缝外观及尺寸检查等多方面进行了详细记录,并进行了力学性能试验和检验报告的,保证了管道施工质量和安全性能。

构件焊接检验批质量验收记录表构件焊接检验批质量验收记录表工程名称分项工程名称整表达浇梁验收部位施工单位专业工长项目经理施工执行标准名称及编号现行标准分包单位分包项目经理施工班组长主控项目质量验收标准的规定施工单位检查评定记录监理〔建设〕单位验收记录1 焊条、焊丝、焊剂、电渣焊熔嘴等焊接材料与母材的匹配应符合设计要求及现行GJ产品标准的规定。

焊条、焊剂、焊丝、熔嘴等在使用前,应按其产品说明书及焊接工艺文件的规定进行烘焙和存放2 对本单位首次接受的钢材、焊接材料、焊接方法、焊前预热、焊后热处理等,应进行焊接工艺评定,并应依据评定报告确定焊接工艺3 设计要求全焊透的一、二级焊缝,应接受超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷做出推断时应接受射线探伤4 产品试板检验应进行接头拉伸、侧弯和焊接金属低温冲击试验,试验数量和试验结果应符合焊接工艺评定的有关规定5 组合焊缝应有关规定6 对主要受力构件的受拉部位的凹形焊缝和设计要求的焊缝必需进行打磨一般项目1 对于需要进行焊前预热或焊后热处理的焊缝,其预热温度或后热温度应按设计要求通过工艺试验确定。

预热区在焊道两侧,每侧宽度均应大于焊件厚度的1.5 倍以上,且不应小于100mm;后热处理应在焊后马上进行,保温时间应依据板厚,可按每25mm 板厚1h 确定2 焊缝外表不得有裂纹、焊瘤等缺陷。

一级、二级焊接不得有外表气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

二级、三级焊缝外观质量标准应规定,三级对接焊缝应按二级焊缝标准进行外观质量检验3 焊缝尺寸同意偏差应符合有关规定4 焊成凹形的角焊缝,焊缝金属与母材间应平缓过渡;加工成凹形的角度焊缝不得在其外表留下切痕5 焊缝外观应到达外形连续、匀称、饱满,成型较好;焊道与焊道、焊道与基本金属件过渡较平滑,焊渣和飞溅物去除洁净施工单位检查评定结果主控项目合格率,一般项目合格率项目质量检查员:监理〔建设〕单位验收结论专业监理工程师:〔建设单位项目技术负责人〕。