试样的取样及制备

- 格式:pdf

- 大小:408.07 KB

- 文档页数:19

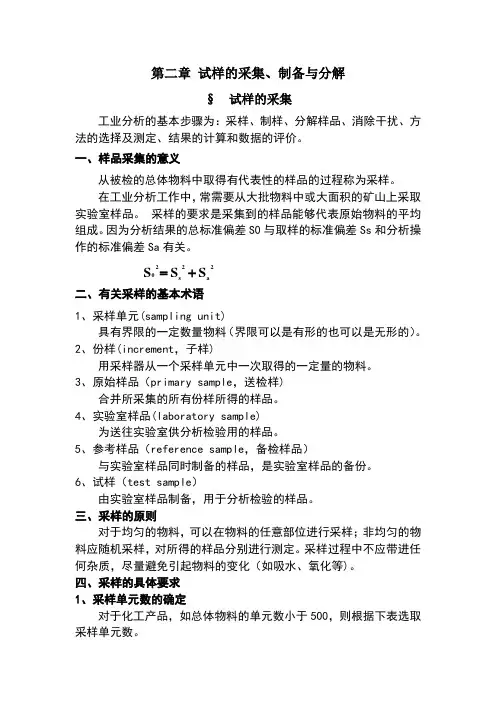

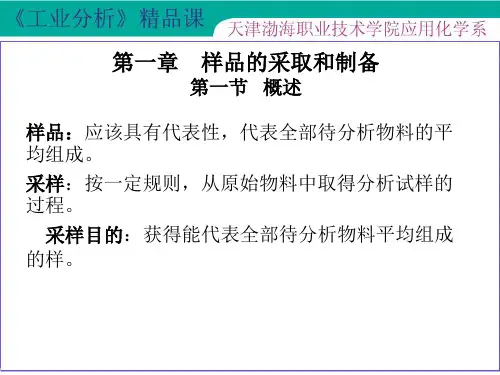

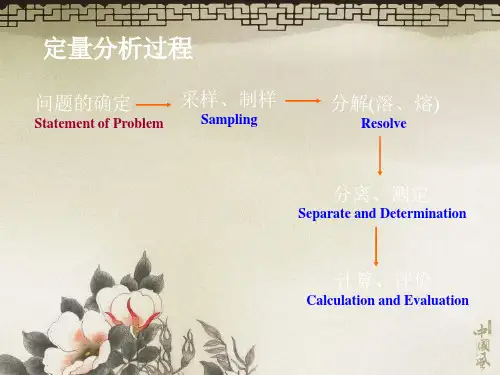

第二章 试样的采集、制备与分解§ 试样的采集工业分析的基本步骤为:采样、制样、分解样品、消除干扰、方法的选择及测定、结果的计算和数据的评价。

一、样品采集的意义从被检的总体物料中取得有代表性的样品的过程称为采样。

在工业分析工作中,常需要从大批物料中或大面积的矿山上采取实验室样品。

采样的要求是采集到的样品能够代表原始物料的平均组成。

因为分析结果的总标准偏差S0与取样的标准偏差Ss 和分析操作的标准偏差Sa 有关。

二、有关采样的基本术语1、采样单元(sampling unit)具有界限的一定数量物料(界限可以是有形的也可以是无形的)。

2、份样(increment ,子样)用采样器从一个采样单元中一次取得的一定量的物料。

3、原始样品(primary sample ,送检样)合并所采集的所有份样所得的样品。

4、实验室样品(laboratory sample)为送往实验室供分析检验用的样品。

5、参考样品(reference sample ,备检样品)与实验室样品同时制备的样品,是实验室样品的备份。

6、试样(test sample )由实验室样品制备,用于分析检验的样品。

三、采样的原则对于均匀的物料,可以在物料的任意部位进行采样;非均匀的物料应随机采样,对所得的样品分别进行测定。

采样过程中不应带进任何杂质,尽量避免引起物料的变化(如吸水、氧化等)。

四、采样的具体要求 1、采样单元数的确定对于化工产品,如总体物料的单元数小于500,则根据下表选取采样单元数。

2a2s 20S S S +=如总体物料的单元数大于500,则用下式计算采样单元数:3N 3n ⨯=式中N 为总体单元数 2、采集样品的量采集的样品的量应满足下列要求:至少应满足三次重复测定的要求;如需留存备考样品,应满足备考样品的要求;如需对样品进行制样处理时,应满足加工处理的要求。

对于不均匀的物料,可采用下列试样的采集量经验计算公式:akdm ≥式中m Q —采取实验室样品的最低可靠质量,kg ;d —实验室样品中最大颗粒的直径,mm ; k 、a —经验常数,由实验室求得。

简述制备金相试样的过程摘要:一、金相试样的制备意义二、金相试样的制备步骤1.取样2.镶嵌3.磨光4.抛光5.腐蚀6.清洗7.观察正文:一、金相试样的制备意义金相试样制备是为了获得清晰的显微组织图像,以便对材料的内部结构进行分析。

这种分析对于了解材料的性能、制定合适的加工工艺和评估材料质量具有重要意义。

在金属学、材料科学和工程领域,金相试样的制备和观察已经成为必不可少的实验手段。

二、金相试样的制备步骤1.取样:首先从材料中切取一定尺寸的试样。

一般情况下,试样的大小为10mm×10mm×10mm。

对于硬质、难加工的材料,可以采用线切割或激光切割方式获取试样。

2.镶嵌:将取好的试样固定在镶嵌剂中,以保证在后续的磨光和抛光过程中试样不会损坏。

镶嵌剂可以选择环氧树脂或其他适合的材料。

3.磨光:将镶嵌好的试样进行初步磨光,逐步去除表面的划痕和瑕疵。

通常采用粗磨、中磨和细磨三个阶段,每个阶段都需要使用相应粒度的砂纸或金刚石膏进行磨光。

4.抛光:在磨光的基础上,使用抛光剂进一步去除磨痕,使试样表面光滑。

抛光过程中,可以使用抛光机或手动抛光。

抛光剂可以选择液体抛光剂或固体抛光剂,具体选用取决于试样材质。

5.腐蚀:为了使金相组织更加清晰,需要对试样进行腐蚀。

腐蚀过程中,要注意控制腐蚀液的浓度、温度和腐蚀时间。

常用的腐蚀剂有硝酸、氢氟酸等。

6.清洗:腐蚀后,需将试样表面残留的腐蚀液清洗干净,以免对金相组织观察产生影响。

7.观察:将清洗干净的试样放入金相显微镜下观察,记录并分析试样的显微组织结构。

观察时,可以选择不同的放大倍数和光源,以获得更全面的组织信息。

通过以上七个步骤,就可以顺利完成金相试样的制备。

在实际操作中,制备过程还需根据材料性质和观察需求进行适当调整。

钢铁测定化学成分的试样的取样和制备1. 引言1.1 概述本文探讨了钢铁测定化学成分的试样取样和制备方法,这是钢铁行业中重要且必不可少的步骤。

试样的准确取样与有效制备对于后续化学成分测试结果的准确性具有至关重要的影响。

1.2 文章结构本文将从以下几个方面详细介绍钢铁测定化学成分的试样取样和制备方法。

首先,我们将讨论取样的原则和目标,包括为什么需要进行取样以及期望达到的目标。

其次,我们将介绍适用于钢铁取样的工具和设备,并给出一些选择建议。

接下来,我们将详细描述取样方法和步骤,帮助读者理解如何正确执行这些操作。

然后,我们将重点介绍试样制备过程中涉及到的切割技术、研磨抛光技术以及清洗去污技术等内容。

最后,我们将探讨验证取样与制备方法准确性和可靠性所需进行的一系列实验评估方法。

1.3 目的本文旨在帮助读者全面了解钢铁测定化学成分的试样取样和制备方法,掌握正确的操作步骤以确保取得准确可靠的试样。

通过准确的取样和制备,我们能够获得更可靠的化学成分测试结果,为钢铁生产和质量控制提供强有力的支持。

以上是“1. 引言”部分内容,请根据需要调整或补充相关信息。

2. 钢铁测定化学成分的试样取样方法:2.1 取样原则和目标:在进行钢铁化学成分测定时,正确的取样是确保结果准确和可靠的关键步骤。

取样的目标是获取代表性和足够数量的试样,以便对钢铁中各种元素的含量进行准确测定。

2.2 取样工具和设备:为了获取真实可靠的试样,我们需要使用合适的取样工具和设备。

常用的取样工具包括各种类型的采集器、容器、钳子和刀具等。

这些工具应该经过精心清洁、消毒处理,并保持在良好状态,以避免造成污染或误差。

2.3 取样方法和步骤:a) 确定取样点: 在钢铁材料中选择适当的位置作为取样点,考虑到物料特性、杂质分布情况和结构均匀性等因素。

通常,在不同批次或不同位置采集多个试样能更全面地了解整体材料情况。

b) 清洗表面: 使用洁净棉布或无纺布蘸取无水乙醇或其他清洗溶剂对选定的取样点进行表面清洁,以去除表面杂质和污垢。

第一章试样的采取与制备习题与答案1.试样的制备过程一般包括几个步骤?答:从实验室样品到分析试样的这一处理过程称为试样的制备。

试样的制备一般需要经过破碎、过筛、混合、缩分等步骤。

一、破碎破碎可分为粗碎、中碎、细碎和粉碎4 个阶段。

根据实验室样品的颗粒大小、破碎的难易程度,可采用人工或机械的方法逐步破碎,直至达到规定的粒度。

由于无需将整个实验室样品都制备成分析试样,因此,在破碎的每一阶段,需要包括破碎、过筛、混匀和缩分四个步骤,直至减量成为分析试样。

应该指出,因矿石中难碎的粗粒与易碎的细粒的成分不同,为了保证试样的代表性,所有粒块均应磨碎,不应弃去难磨的部分。

破碎时还应避免引入杂质。

二、过筛物料在破碎过程中,每次磨碎后均需过筛,未通过筛孔的粗粒再磨碎,直至样品全部通过指定的筛子为止(易分解的试样过170 目筛,难分解的试样过200 目筛)。

试样过筛常用的筛子为标准筛,一般为铜网或不锈钢网。

三、混匀混匀法通常有铁铲法或环锥法、掀角法。

铁铲法或环锥法常用于手工混合大量实验室样品。

如铁铲法是在光滑而干净的混凝土或木制平台上,用铁铲将物料往一中心堆积成一圆锥,然后从锥底一铲一铲将物料铲起,重新堆成另一个圆锥,来回翻倒数次。

操作时物料必须从锥堆顶部自然洒落,使样品充分混合均匀。

掀角法常用于少量细碎样品的混匀。

将样品放在光滑的塑料布上,提起塑料布的两个对角使样品在水平面上沿塑料布的对角线来回翻滚,第二次提起塑料布的另外两个对角进行翻滚,如此调换翻滚多次,直至物料混合均匀。

也可采用机械混匀器进行混匀。

四、缩分缩分是在不改变物料的平均组成的情况下,逐步缩小试样量的过程。

因为不可能把全部实验室样品都加工成分析试样,随着样品的磨碎,粒度变小,样品的最低可靠质量减少,所以要不断地进行缩分。

缩分的方法,常用的有锥形四分法、正方形挖取法和分样器缩分法。

1.锥形四分法将混合均匀的样品堆成圆锥形,用铲子将锥顶压平成截锥体,通过截面圆心将锥体分成四等份,弃去任一相对两等份。

试件的取样及制作引言试件是进行材料性能测试和试验的必备组成部分。

在进行材料性能测试和试验前,我们需要进行试件的取样和制作,以确保试件的准确性和可靠性。

在本文档中,我们将重点介绍试件的取样和制作的主要步骤和方法。

本文档适用于各类材料的试件取样和制作,包括金属、塑料等材料。

步骤一:材料试样的准备在进行试件的取样和制作之前,需要准备相应的材料试样。

材料试样应符合测试要求和规范,同时需要符合试件的尺寸和形状要求。

以下是材料试样的准备步骤:1.根据试验要求和规范确定需要准备的材料试样数量和规格;2.对材料进行必要的处理,如退火、正火、淬火等;3.使用专用设备或手动工具对材料进行切割或钻孔,取得符合要求的试件。

步骤二:试件的取样试件的取样是试件制作的关键步骤之一,取样需要保证试件的准确度和可靠性。

以下是试件的取样步骤:1.根据试验要求和规范确定需要取样的试件数量、形状和尺寸;2.根据材料试样的形状和尺寸,选用适当的试件取样模具;3.使用剪切机械或锉刀等工具对材料试样进行加工,取得符合要求的试件。

步骤三:试件的制作试件的制作是将取得的试件加工成符合测试和试验要求的试件的过程。

以下是试件的制作步骤:1.预处理:对试件进行必要的前处理,如钝化、质量检测等;2.粗加工:使用磨床、铣床等机床进行试件的初步加工;3.精加工:使用砂轮机、车床等高精度机床对试件进行进一步的精加工;4.表面处理:对试件进行必要的表面处理,如抛光、喷砂等;5.最终加工:进行试件的尺寸和形状的最终加工、检测和质量保证。

总结试件的取样和制作是进行材料性能测试和试验的关键步骤,它对试验结果的准确性和可靠性有着至关重要的作用。

在进行试件取样和制作时,需要准备好材料试样,保证试件的准确度和可靠性,并且严格按照试验要求和规范进行操作。

取样程序

1、仓库人员收取材料后,应按批及时报检,并填写《进货物资报

检单》,每张报检单对应一个报检编号。

2、材料质检员收到仓库报检单后,应对报检材料进行外观尺寸检

验,外观尺寸合格则填写《钢材试样加工委托单》交给取样人员进行取样,不合格的无需取样。

3、《钢材试样加工委托单》如下表:(参考)

4、取样人员根据试样加工委托单进行取样加工,取样过程应在每

件样品上用油性笔标明该样品的报检编号、规格、材质。

在试样交接及加工过程中也应留意试样标识是否清晰,若不清晰应及时标识好。

5、取样数量。

原则上一个炉号取一个拉伸试样、一个弯曲试样。

若第一个检验结果不合格或有疑问,则在此批材料上进行加倍取样(2个拉伸试样、2 个弯曲试样),化学成分分析,可用拉断后的试样进行钻取分析用铁屑或直接进行光谱分析。

6、取样尺寸。

取样可采用烧割法或冷剪切法。

用烧割法切取试样

时,应该留有足够的加工佘量,一般不小于钢产品的厚度或直径,但最少不能少于20mm。

当采用冷剪切取试样时,加工佘量按下表取。

7、取样位置。

关于每种材料具体的取样位置,可查看

GB/T2975-1998(后面附录)。

但应注意一点,由于卷管板的使用需要,经常不能按标准要求进行横向取样,所以,在对卷管板进行取样前,应询问清楚仓库管理人员,具体的取样位置,以免因取样而造成浪费。

8、试样的加工。

试样加工应不影响其力学性能,应该通过机加工

方法去除由于剪切或冲切而产生的加工硬化部分。

为加工方便,拉伸试样通常可加工成不带头试样。

试样加工宽度,对于角钢、钢板、槽钢、工字钢等型钢,厚度≥4mm时,宽度为30mm。

厚度<4mm时,宽度为20mm。

对于无缝管、焊管,试样加工宽度采用下表

试样加工厚度,厚度或直径≤25mm的材料,一般为全厚度或直径,即无需加工,>25mm的材料,则加工成直径为20mm的圆形试样。

(试样的厚度可根据试验机吨位来定)

试样加工长度。

试样的长度可根据试验机的不同而不同。

原则上可以这样来定。

试样长度=试验机上下夹持长度+试样原始标

距+1.5

S(0S为试样的面积),下表是以试验机上下夹持长度为

200算出来的试样长度,供参考。

对于弯曲试样,其长度也应根据试验机来定,而加工后宽度则统一为20mm。

附:GB/T2975-1998《钢及钢产品力学性能试验取样位置及试制备》。