电镀铜粉产生原因

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

电镀铜的原理

电镀铜是一种常见的金属表面处理工艺,它通过电化学方法在金属表面镀上一

层铜,以提高金属的导电性、耐腐蚀性和美观性。

电镀铜的原理主要包括电镀液的配方、电流密度和电镀时间等因素。

下面将详细介绍电镀铜的原理及其相关知识。

首先,电镀铜的原理涉及到电化学反应。

在电镀过程中,电镀液中的铜离子在

电流的作用下被还原成固态铜沉积在工件表面。

电镀液中通常含有硫酸铜、硫酸、氯化物等物质,这些物质在电流的作用下发生离子化反应,使得铜离子在工件表面析出形成均匀的铜层。

其次,电流密度是影响电镀铜质量的重要因素之一。

电流密度过大会导致电镀

铜层过厚、结晶粗糙,甚至出现气孔、裂纹等缺陷;电流密度过小则会导致电镀铜速度缓慢,影响生产效率。

因此,合理控制电流密度对于获得均匀、致密的电镀铜层至关重要。

另外,电镀时间也是影响电镀铜质量的重要因素之一。

电镀时间过长会导致电

镀铜层过厚,而且容易出现结晶粗糙、孔洞等问题;电镀时间过短则会导致铜层不够厚实,影响其导电性和耐腐蚀性。

因此,合理控制电镀时间能够获得均匀、致密的电镀铜层。

此外,电镀液的配方也是影响电镀铜质量的重要因素之一。

不同的电镀液配方

会影响铜层的结晶形态、颜色、硬度等性能。

因此,合理选择和调配电镀液对于获得高质量的电镀铜层至关重要。

综上所述,电镀铜的原理涉及到电化学反应、电流密度、电镀时间以及电镀液

的配方等多个方面。

合理控制这些因素能够获得均匀、致密的电镀铜层,提高金属的导电性、耐腐蚀性和美观性。

因此,在实际生产中,需要严格控制电镀工艺参数,确保电镀铜质量达到要求。

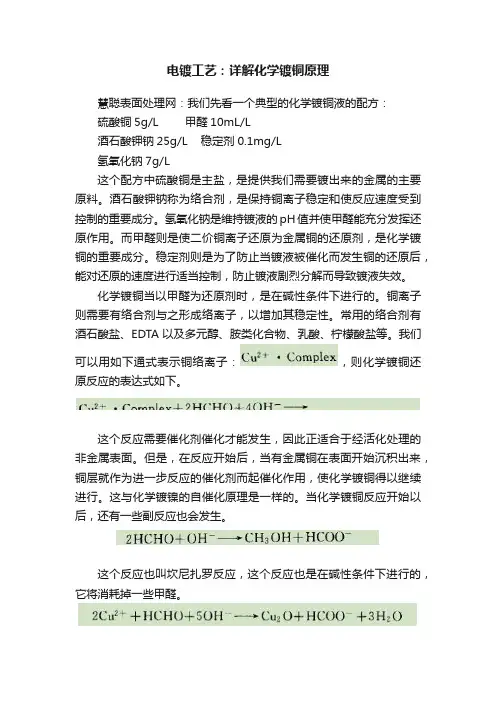

电镀工艺:详解化学镀铜原理慧聪表面处理网:我们先看一个典型的化学镀铜液的配方:硫酸铜5g/L 甲醛10mL/L酒石酸钾钠25g/L 稳定剂0.1mg/L氢氧化钠7g/L这个配方中硫酸铜是主盐,是提供我们需要镀出来的金属的主要原料。

酒石酸钾钠称为络合剂,是保持铜离子稳定和使反应速度受到控制的重要成分。

氢氧化钠是维持镀液的pH值并使甲醛能充分发挥还原作用。

而甲醛则是使二价铜离子还原为金属铜的还原剂,是化学镀铜的重要成分。

稳定剂则是为了防止当镀液被催化而发生铜的还原后,能对还原的速度进行适当控制,防止镀液剧烈分解而导致镀液失效。

化学镀铜当以甲醛为还原剂时,是在碱性条件下进行的。

铜离子则需要有络合剂与之形成络离子,以增加其稳定性。

常用的络合剂有酒石酸盐、EDTA以及多元醇、胺类化合物、乳酸、柠檬酸盐等。

我们可以用如下通式表示铜络离子:,则化学镀铜还原反应的表达式如下。

这个反应需要催化剂催化才能发生,因此正适合于经活化处理的非金属表面。

但是,在反应开始后,当有金属铜在表面开始沉积出来,铜层就作为进一步反应的催化剂而起催化作用,使化学镀铜得以继续进行。

这与化学镀镍的自催化原理是一样的。

当化学镀铜反应开始以后,还有一些副反应也会发生。

这个反应也叫坎尼扎罗反应,这个反应也是在碱性条件下进行的,它将消耗掉一些甲醛。

这个是不完全还原反应,所产生的氧化亚铜会进一步反应。

也就是说,—部分还原成金属铜,还有一部分生成一价铜离子。

一价铜离子的产生对化学镀铜是不利的,因为它会进一步发生歧化反应,还原为金属铜和二价铜离子。

这种由一价铜还原的金属铜是以铜粉的形式出现在镀液中的,这些铜粉成为进一步催化化学镀的非有效中心,当分布在非金属表面时,会使镀层变得粗糙,而当分散在镀液中时,会使镀液很快分解而失效。

#hc360分页符#(1)镀液各组分的影响二价铜离子(主盐)的浓度变化对化学镀铜沉积速度有较大影响。

而甲醛浓度在达到一定的量后,影响不是很大,并且与镀液的pH值有密切关系。

电镀铜原理

电镀铜原理是利用电化学原理,在铜质基材上通过电解方法沉积一层薄而均匀的铜层。

具体的步骤如下:

1. 准备工作:准备一块纯铜质的阳极和需要镀铜的物体作为阴极。

将两者分别连接到正负极,放置在含有铜离子的电解液中。

2. 铜离子在电解液中:电解液通常是含有铜盐的溶液,如铜硫酸或铜氯化物。

当电流通过电解液时,铜盐分解成铜离子和阴离子。

3. 阴极反应:阴极上的铜离子通过电化学还原反应被还原成纯铜,并沉积在阴极表面。

反应方程式为:Cu2+ + 2e- → Cu。

4. 阳极反应:阳极上同时发生氧化反应,阴离子被氧化成气体(如氧或氯气)。

反应方程式为:2Cl- - 2e- → Cl2 + 2e-。

5. 镀铜过程:经过一定时间的运行,阴极表面积累的铜层逐渐增厚,直到达到所需的厚度。

如果需要更厚的铜层,可以延长电解时间。

6. 电流密度控制:在电镀过程中,控制电流密度非常重要。

适当的电流密度可以确保铜层的均匀和牢固性。

过高的电流密度可能导致铜层不均匀,过低的电流密度可能导致铜层松散容易脱落。

通过以上步骤,就可以在物体表面成功实现电镀铜,使其具备铜的外观和性质。

电镀铜的原理电镀铜是一种常见的表面处理工艺,它可以在各种基材表面形成一层致密、均匀的铜镀层,以提高基材的导电性、耐腐蚀性和美观度。

电镀铜的原理主要是利用电化学原理,在电解液中通过外加电流的作用,使铜离子在阴极上还原成固态的铜金属,从而形成铜镀层。

下面将详细介绍电镀铜的原理及其过程。

首先,电镀铜的原理是基于电化学反应的。

在电解液中,铜盐溶液中的Cu2+离子在电流的作用下向阴极迁移,而在阴极上,Cu2+离子接受电子,还原成Cu金属,从而形成铜镀层。

同时,在阳极上,阴极上的金属则被氧化成离子,并溶解到电解液中,以补充阴极上的金属离子流失。

这样,就形成了电镀铜的原理过程。

其次,电镀铜的原理还与电镀液的配方密切相关。

电镀液是电镀过程中的重要组成部分,它包含了铜盐、酸类、缓冲剂等成分。

其中,铜盐是提供铜离子的来源,酸类用于维持电镀液的酸碱度,缓冲剂则可以稳定电镀液的性质,使电镀过程更加稳定和均匀。

不同的电镀液配方会影响电镀铜的效果和质量,因此在实际生产中需要根据具体情况选择合适的电镀液。

另外,电镀铜的原理还与电流密度、温度、搅拌等因素有关。

在电镀过程中,适当的电流密度可以保证铜镀层的均匀性和致密性,而过高或过低的电流密度则会导致铜镀层的质量下降。

此外,适当的温度和搅拌可以促进电镀液中的铜离子迁移和还原反应,从而提高电镀效率和质量。

总的来说,电镀铜的原理是利用电化学原理,在适当的电镀液、电流密度、温度等条件下,使铜离子在阴极上还原成固态的铜金属,从而形成均匀致密的铜镀层。

通过合理控制电镀参数和工艺,可以获得高质量的电镀铜产品,满足不同工业领域的需求。

总结一下,电镀铜的原理是一个复杂的电化学过程,涉及到电解液、电流密度、温度等多个因素的相互作用。

只有在合理控制这些因素的情况下,才能够获得理想的电镀铜效果。

希望通过本文的介绍,能够对电镀铜的原理有一个更加深入的了解,为相关行业的生产和应用提供一定的参考价值。

电镀镀铜原理电镀是一种利用电化学原理将金属离子沉积到导体表面的方法。

电镀镀铜是一种常见的电镀工艺,在电子、通信、汽车等领域有着广泛的应用。

电镀镀铜的原理主要包括电解液、阳极、阴极和电流等要素。

下面将详细介绍电镀镀铜的原理及相关知识。

首先,电镀镀铜的原理是利用电解液中的铜离子在电流的作用下沉积到导体表面。

电解液中的铜离子是通过铜盐溶液或酸性铜盐溶液提供的。

在电镀过程中,阳极是铜板或铜棒,而阴极则是需要进行镀铜的导体表面。

当外加电流通过电解液时,铜离子会向阴极移动,与阴极上的金属离子结合,从而在导体表面形成一层均匀的铜镀层。

其次,电镀镀铜的原理还涉及电流密度的控制。

电流密度是指单位面积上通过的电流量,它对电镀的均匀性和质量起着重要作用。

在电镀过程中,需要根据不同的导体形状和表面特性来控制电流密度,以确保铜镀层的均匀性和致密性。

通常情况下,电流密度较大的地方会形成较厚的铜镀层,而电流密度较小的地方则会形成较薄的铜镀层。

另外,电镀镀铜的原理还与电解液的温度、搅拌速度、PH值等因素有关。

这些因素会影响电解液中铜离子的浓度和运动速度,进而影响铜镀层的厚度和质量。

在实际生产中,需要根据具体的工艺要求和产品特性来合理控制这些因素,以确保电镀效果符合要求。

总的来说,电镀镀铜的原理是利用电化学原理将铜离子沉积到导体表面,通过控制电流密度和电解液的各项参数,实现对铜镀层厚度和质量的精确控制。

电镀镀铜工艺在现代工业生产中有着重要的应用,它不仅可以提高导体的导电性能和耐腐蚀性能,还可以美化产品表面,增加产品的附加值。

因此,深入理解电镀镀铜的原理对于提高生产效率和产品质量具有重要意义。

综上所述,电镀镀铜的原理涉及电解液、阳极、阴极、电流密度等多个方面的因素,通过合理控制这些因素可以实现对铜镀层厚度和质量的精确控制。

电镀镀铜工艺在现代工业生产中有着广泛的应用前景,对于提高产品质量和附加值具有重要意义。

电镀铜总结1. 引言电镀是一种常见的表面处理工艺,用于增加工件的外观、耐蚀性和导电性等性能。

电镀铜是其中一种常见的电镀方法。

本文将对电镀铜的原理、操作步骤以及应用领域进行详细介绍。

2. 电镀铜的原理电镀铜是利用电化学原理,在导电基材表面沉积一层铜层。

主要原理如下:1.电解液:电解液中含有铜盐,如硫酸铜(CuSO4),作为铜离子的源头。

2.阳极与阴极:至少需要一个阴极(工件)和一个阳极,通常使用不锈钢板作为阳极。

3.电流输送:通过外部电源连接阳极和阴极,以提供电流。

4.电化学反应:在阴极表面,铜离子在电流的作用下还原为铜金属,并沉积在阴极表面。

3. 电镀铜的操作步骤电镀铜的具体操作步骤如下:步骤一:表面准备1.清洗工件:使用碱性清洗剂或酸性清洗剂清洗工件表面,去除表面的油污和杂质。

2.机械处理:对于表面存在锈蚀、氧化或老化的工件,可以采用抛光、研磨或喷砂等机械处理手段。

3.除锈处理:使用酸性溶液或电解去除表面的锈蚀物。

步骤二:预处理1.酸性清洗:将工件浸泡在酸性清洗液中,去除残留的油污和氧化物。

2.酸洗中和:将酸洗后的工件浸泡在碱性溶液中进行中和处理。

3.激活处理:在工件表面涂覆一层激活剂,以提高电镀液与工件的附着力。

步骤三:电镀铜1.配制电镀液:根据工艺要求,按照一定比例配制含铜盐的电镀液。

2.设定工艺参数:根据电镀液的特性和工件的要求,设定电流密度、电压和电镀时间等工艺参数。

3.开始电镀:将工件作为阴极,与阳极连接,放置在电镀槽中,启动电源使电流通过工件和电镀液。

根据设定的工艺参数进行电镀。

4.定期检查:定期检查电镀液的温度、浓度和PH值,以确保电镀质量。

步骤四:后处理1.清洗工件:将电镀完成的工件取出,并用清水冲洗,去除表面残留的电镀液和杂质。

2.干燥工件:将清洗后的工件晾干或使用烘箱进行干燥处理。

3.表面处理:按照需求进行工艺处理,如抛光、研磨、喷涂或阳极氧化等。

4. 电镀铜的应用领域电镀铜广泛应用于许多领域,包括:1.电子工业:电镀铜用于印制电路板(PCB)的制作,提供引线和连接电路。

初三化学铜电镀反应机理分析化学铜电镀是一种常见的电化学过程,通过在金属表面沉积铜层,可以增加金属的美观性、耐腐蚀性和导电性。

本文将对初三化学铜电镀的反应机理进行分析。

1. 基本原理化学铜电镀是基于电化学反应原理进行的。

在化学铜电镀过程中,金属离子在电解质溶液中通过电子转移与还原剂反应,而被还原出来的金属则沉积在电极表面。

简言之,化学铜电镀包括两个关键步骤:氧化还原反应和沉积反应。

2. 氧化还原反应在电化学铜电镀中,铜阳离子是从溶液中提供铜离子的主要源头。

正如其名称所示,阳离子是带有正电荷的离子。

在电解质溶液中,铜阳离子(Cu2+)与还原剂之间发生氧化还原反应。

典型的还原剂包括二价还原剂,如硫酸亚铁(FeSO4)、硫酸亚锡(SnSO4)等。

反应方程式:Cu2+(aq) + 2e- → Cu(s)在氧化还原反应中,铜阳离子失去电子变成金属铜,这意味着铜阳离子被还原为纯铜金属。

还原反应需要通过电子转移来完成,因此在电解质溶液中需要提供外部电源,以供应电子。

3. 沉积反应在氧化还原反应中,金属铜被还原出来后并不会立即附着在电极表面,而是以溶解态存在。

为了让铜金属沉积在电极表面,需要提供合适的条件来促进沉积反应。

通常情况下,沉积反应受到诸多因素的影响,包括电流密度、电解液组成、温度和电极表面的状态。

其中,电流密度是决定沉积速率的主要因素。

较高的电流密度可以加快沉积速率,但也可能导致不良的沉积效果,如颗粒度较大、不均匀的铜层。

除了电流密度,电解液中的添加剂也对沉积效果起到重要作用。

常见的添加剂包括有机添加剂,如取代胺、聚乙二醇等,这些添加剂可以改善铜沉积的均匀性和光泽度。

4. 结果和讨论通过对初三化学铜电镀反应机理的分析,我们可以看到,化学铜电镀是一个复杂的过程,涉及到氧化还原反应和沉积反应。

在反应过程中,铜阳离子被还原为金属铜,并通过外部电源供应的电子转移完成。

同时,电流密度和电解液中的添加剂等因素也会对铜的沉积效果产生影响。

淺談電鍍過程銅粉的產生途徑摘要:本文討論印製線路板硫酸鹽鍍銅中出現“銅粉”的現象,分析銅粉的產生途徑。

關鍵字:一價銅離子、銅粉、氯離子、磷銅陽極。

一前言銅粉是銅鍍液中的一價銅離子所形成的,會引發銅鍍層粗糙、毛刺和銅粉脫落形成的針孔現象。

銅鍍層粗糙是否由一價銅離子產生的呢?可向鍍液中添加0.03~0.05ml /L的30%雙氧水後試鍍,如果是一價銅離子引起的,過一段時間又會銅粉,說明一價銅離子很容易產生。

此時應檢查銅粉的產生途徑。

二銅粉的產生途徑:1、先檢查磷銅陽極:(1)檢查磷銅陽極的表面是否有黑膜,如果磷銅陽極的表面無黑膜或黑膜較少,說明磷銅陽極的含磷低,無法控制一價銅離子的產生,形成銅粉,造成銅鍍層粗糙。

需更換磷銅陽極。

(2)磷銅陽極不能超出銅鍍液液面。

因超出液面的磷銅陽極沒有黑膜保護,當鈦籃內的磷銅陽極漸漸下降時,沒有黑膜保護的磷銅陽極落入銅鍍液時,很快產生一價銅離子,形成銅粉,造成銅鍍層粗糙;另外,沒有黑膜保護的磷銅陽極表面易生成硫酸亞銅結晶,落入銅鍍液就很快產生一價銅離子,形成銅粉,造成銅鍍層粗糙。

需控制磷銅陽極的添加量。

(3)電鍍槽上導電棒或板上不能有銅結晶粘附,導電棒上的銅結晶本身就是一價銅離子,落入鍍液,會迅速產生一價銅離子,形成銅粉,造成銅鍍層粗糙。

2、檢查氯離子的含量:(1)氯離子太低,氯離子就不能充分與一價銅離子結合,銅在形成二價銅離子的過程中就不能充分將一價銅離子(氯化亞銅)轉換成二價銅離子(硫酸銅),形成銅粉,造成銅鍍層粗糙;氯離子的減少主要是來自大陽極面積與小陰極面積而造成的。

即在大鍍液槽中長期或次數過多地電鍍小面積樣板和小尺寸板。

陰極小所需的二價銅離子也較少,而陽極上相對較多的氯化亞銅沉積在陽極,容易脫落而沉澱或被連續過濾除去而造成鍍液中的氯離子減少。

(2)氯離子太高時,會形成過量的氯化亞銅,這些過量的氯化亞銅離子就會產生歧化反應,形成銅粉,造成銅鍍層粗糙。

氯離子的含量的增加主要來自清洗水、添加水等。

光亮酸性镀铜产生铜粉的原因分析光亮酸性镀铜产生铜粉的原因分析在某厂光亮酸性镀铜生产过程中我们发现镀铜表面出现铜颗粒,工件的处理相当麻烦,只能在丝印刷板前打磨,但打磨会带来许多问题如划伤、铜损失等,对工件的危害极大。

1 产生铜粉的原因分析(1)铜阳极我们使用的铜阳极是一种含磷的阳极。

不含磷的铜阳极在溶解过程中极易产生小的铜颗粒,因为在外电流作用下,二价铜离子在阴极上放电而获得铜镀层。

铜阳极溶解成二价铜离子以补充镀液中二价铜离子的消耗。

此外,还存在破坏正常过程的其他反应,阳极溶解的结果也有可能形成一价铜离子,如铜阳极与镀液接触处发生可逆反应:Cu+Cu2+=2Cu+。

这时形成的铜是粉末状的,在溶液中即形成了铜颗粒,在电镀过程中镀到板面就形成了铜渣。

如果在铜阳极的冶炼过程中添入少量的磷,经过一段时间的电解处理以后,在铜阳极的表面就形成了一层黑色的阳极膜,它的主要成分是Cu3P。

阳极膜不会影响基体的导电性,能加快Cu+的氧化,减少Cu+的积累,同时,它还不同程度地阻止Cu+进入镀液。

阳极表面的阳极膜会使铜小晶粒从阳极表面脱落的现象明显减少。

同时,阳极膜的存在使溶液中的Cu2+浓度能够维持恒定。

一般磷含量为0.030%~0.065%是比较合理的。

因为阳极中磷含量对某些电极过程有较大影响。

磷含量过高阳极膜过厚且坚实,影响阳极溶解,致使镀液中的铜离子含量不断降低。

反之,含量过少,阳极膜难以阻止铜板以Cu+形式溶解,使镀液中“铜粉”增多。

(2)阳极袋和阳极挂篮的影响铜阳极即使含磷,但阳极在溶解过程中仍产生阳极泥和小的铜颗粒,这也是在生产中证实的,所以我们采用了阳极袋以保证这些物质不进入溶液。

阳极袋不能有破裂或开线,若有应及时更换。

(3)外界带入铜或其他金属颗粒可通过各种渠道进入镀液,例如挂具上的铜粉末。

由于电镀过程中电流密度较高并且生产线上没有挂具清洗槽,所以挂具经使用一定时间后在紧固旋钮部位被镀上了铜。

一般挂具上的铜比较疏松(电流密度大和经常摩擦造成的),经过震动或浸蚀后易进入镀液。

电镀镀铜原理电镀是一种在金属表面沉积金属或合金的方法,其中电镀镀铜是一种常见的电镀工艺。

电镀镀铜是将铜盐溶液中的铜离子通过外加电流的作用,沉积在导电基底上的一种表面处理工艺。

电镀镀铜的原理主要包括电解液、阳极、阴极和外加电源四个方面。

首先,电解液是电镀过程中的重要组成部分。

电解液中的铜盐溶液是电镀镀铜的主要原料,其中包括硫酸铜、铜氨水等。

在电解液中,铜盐会分解成铜离子和阴离子,成为电镀的原料。

此外,电解液中还需要添加一定的助剂,如增塑剂、缓蚀剂等,以提高电镀的质量和效率。

其次,阳极是电镀过程中的正极,通常由铜制成。

在电镀过程中,阳极会释放出铜离子,补充电解液中的铜离子,以保持电解液中铜离子的浓度。

同时,阳极还会起到保护阴极的作用,防止阴极被氧化或腐蚀。

然后,阴极是电镀过程中的负极,通常由需要镀铜的基材制成。

在电镀过程中,阴极会吸引电解液中的铜离子,使其沉积在基材表面,形成一层均匀的铜镀层。

通过控制电镀时间和电流密度,可以控制镀层的厚度和质量。

最后,外加电源是电镀过程中的能量来源,通过外加电源提供稳定的电流和电压,使阳极和阴极之间建立电场,促使铜离子在阴极表面沉积成铜镀层。

外加电源的稳定性和控制能力对电镀的质量和效率有着重要的影响。

总的来说,电镀镀铜的原理是通过电解液中的铜盐溶液,利用外加电源的作用,使阳极释放铜离子,阴极吸引铜离子,最终在导电基底上沉积成一层均匀的铜镀层。

这种电镀工艺可以提高基材的导电性、耐腐蚀性和外观质感,广泛应用于电子、通讯、汽车等领域。

通过了解电镀镀铜的原理,我们可以更好地掌握电镀工艺的核心技术,提高电镀产品的质量和生产效率,满足不同领域对于镀铜产品的需求。

同时,也可以更好地理解电镀过程中的各个环节,从而更好地解决电镀过程中可能出现的问题,保证电镀生产的顺利进行。

求电镀铜介绍以及原理技术?1 电镀铜介绍以及原理电镀是历史最长、使用最多的湿法沉积金属涂层的工艺,是指通过电化学方法在固体表面上沉积一薄层金属或合金的过程。

在进行电镀时,将被镀件与直流电源的负极相连。

预镀筱的金属板与直流电源的正极相联,随后,将它们放在电镀槽中。

镀槽中含有预镀覆金属离子的溶液。

当接通直流电源时,就有电流通过,预镀的金属便在阴极上沉积下来。

电镀原理:简单地说,电镀是指借助外界直流电的作用,在溶液中进行电解反应,使导电体例如金属的表面沉积上一层金属或合金层的过程。

比如镀铜,可以用CuSO4作电解质溶液,要镀的金属接电源负极,电源正极接纯铜,通电后,阴极发生反应:金属铜以离子状态进入镀液,并不断向阴极迁移,最后在阴极上得到电子还原为金属铜,逐渐形成金属铜镀层,其反应式为:铜离子(Cu2 ) 2电子(e-)=铜(Cu) 阳极发生反应:铜(Cu)-2电子(e-)=铜离子(Cu2 )。

电镀实质是在外加电流作用下镀中的金属离子在阴极(工件)上还原沉积为金属,是得到电子的过程。

阳极反应是金属溶解,给出电子的氧化过程(不溶性惰性阳极除外)。

这种金属沉积的特点是从外电源得到电子的工艺。

电沉积铜开始于1801年的硫酸盐酸性镀铜,用于工业生产已有160多年的历史。

利用镀铜技术可以使其他基材表面具备铜所具有的种种优点,同时还节约了大量金属铜。

镀铜膜的主要特点如下:a、镀层与基体金属结合力好,强度高;b、镀层韧性好,延展性好:c、深镀性能好,整平性好;d、易抛光,导电性能良,可以用于增加导电性的功能性镀层;e、易焊接;f、在装饰性电镀中可选用特定添加剂得到光亮效果,或镀出凹凸黑体字;g、镀层上容易继续镀铜或镀其他金属,是重要的预镀层和中间镀层,可用于多层装饰镀铬、镀镍、镀锡、镀银、镀金等镀层的中间镀层。

由于镀铜膜具有上述优点,所以它可以应用在装饰性电镀、中间过渡镀层、印刷电路板PCB、电子电镀等几个方面。

同时,利用铜的高触点及炭与铜不能形成固溶体和化合物的特性,可用作局部防渗碳。

电镀铜的原理

电镀铜是一种常见的金属表面处理技术,它通过在金属表面沉

积一层铜膜来改善金属的性能和外观。

电镀铜的原理主要是利用电

化学的原理,在适当的条件下将铜离子还原成固体铜沉积在金属表

面上。

下面我们来详细了解一下电镀铜的原理。

首先,电镀铜的原理是基于电化学反应的。

在电镀铜过程中,

需要将含有铜离子的电解液注入电镀槽中,然后通过外加电流,在

金属表面上沉积出一层均匀的铜膜。

这是通过电化学的原理实现的,电化学是研究电与化学变化之间相互转化的科学,电镀铜正是利用

了电与化学反应的相互转化来实现的。

其次,电镀铜的原理涉及到电化学反应的具体过程。

在电镀铜

的过程中,金属表面作为阴极,铜离子在电解液中被还原成固体铜,沉积在金属表面上。

同时,在阳极处也会发生氧化反应,这些反应

共同构成了电镀铜的原理。

通过控制电流密度、温度、PH值等因素,可以调节电镀铜的速度和质量,确保铜膜的均匀性和致密性。

最后,电镀铜的原理还涉及到电镀液的成分和电镀工艺的选择。

电镀液中的铜盐、酸碱度、添加剂等成分会直接影响电镀铜的效果,

不同的电镀工艺也会对电镀铜的质量产生影响。

因此,在实际应用中,需要根据具体的要求选择合适的电镀液和工艺参数,以确保电镀铜的质量和效果。

总之,电镀铜的原理是基于电化学反应的,通过控制电流和电解液的条件,在金属表面沉积一层均匀致密的铜膜。

了解电镀铜的原理对于掌握电镀工艺和提高电镀质量具有重要意义,希望本文能对您有所帮助。

电镀镀铜原理

电镀是一种通过电化学方法将金属沉积在导电表面的工艺。

在电镀中,电流通

过电解液中的金属离子,使其在工件表面沉积形成金属覆盖层。

电镀镀铜是一种常见的电镀工艺,其原理和操作流程对于提高工件表面的导电性和美观性具有重要意义。

首先,电镀镀铜的原理是基于电化学反应的。

在电解槽中,含有铜离子的电解

液中,通过外加电流,使得铜离子在工件表面还原成固体金属铜。

这个过程中,正极(阳极)上的铜离子被还原成固体铜,而负极(阴极)上的金属工件则被镀上一层均匀的铜覆盖层。

其次,电镀镀铜的原理还涉及到电镀液的配方和操作条件。

一般来说,电镀液

中含有硫酸铜、硫酸、氯化铜等成分,通过适当的配比和操作条件,如温度、PH 值、电流密度等,来控制电镀过程中的反应速率、沉积速率和镀层的均匀性。

这些因素的合理控制对于获得良好的电镀效果至关重要。

此外,电镀镀铜的原理还与工件的预处理和后处理密切相关。

在进行电镀之前,工件表面需要经过清洗、去油、酸洗等预处理工艺,以确保工件表面的清洁度和粗糙度符合电镀要求。

而在电镀完成后,还需要进行镀层的抛光、清洗和防氧化处理,以提高镀层的光泽度和抗腐蚀性。

总的来说,电镀镀铜的原理是基于电化学反应,通过电解液中的金属离子在工

件表面沉积形成金属覆盖层。

合理控制电镀液的配方和操作条件,以及对工件的预处理和后处理,都是确保电镀效果的关键。

电镀镀铜工艺的应用范围广泛,涉及电子、电器、汽车、家具等领域,对于提高产品的外观质量和性能具有重要作用。

电镀铜原理

金属在氧化还原的过程中,其表面会出现一层极薄的金属氧化膜,即阳极氧化膜,其具有较高的导电性,使金属成为不可导电的阴极。

在阴极表面形成了一层原子膜,而使金属的导电性增强。

但当阳极液中含有较多杂质时,这种原子膜就会受到破坏,金属就不能形成导电的阴极。

为此在电解池中加入一些辅助材料,以抑制或减轻上述现象的发生,如在阳极液中加入某些化学稳定剂、还原剂,使金属的氧化膜变得不稳定。

电解沉积

金属在阳极发生氧化反应后,其表面形成了一层致密的氧化亚铜薄膜。

在这种膜中电子被还原出来,但却不能直接同阳离子结合成离子而被释放出来。

为了使这些电子能够直接与阳离子结合而成为离子而被释放出来,必须施加一种外部作用使其与阳离子分离开来。

这种分离作用一般称为阳极溶解或阳极还原。

阳极溶解后形成的铜单质沉积在阳极表面形成镀层。

但由于金属氧化或还原时所消耗的电子数目不同,因此在镀层中存在着各种不同类型的溶解现象。

—— 1 —1 —。

电镀铜粉产生原因铜粉是铜镀液中的一价铜离子所形成的,会引发铜镀层粗糙、毛刺和铜粉脱落形成的针孔现象。

铜镀层粗糙是否由一价铜离子产生的呢?可向镀液中添加0.03~0.05ml /L的30%双氧水后试镀,如果是一价铜离子引起的,过一段时间又会铜粉,说明一价铜离子很容易产生。

此时应检查铜粉的产生途径。

二铜粉的产生途径:1、先检查磷铜阳极:(1)检查磷铜阳极的表面是否有黑膜,如果磷铜阳极的表面无黑膜或黑膜较少,说明磷铜阳极的含磷低,无法控制一价铜离子的产生,形成铜粉,造成铜镀层粗糙。

需更换磷铜阳极。

(2)磷铜阳极不能超出铜镀液液面。

因超出液面的磷铜阳极没有黑膜保护,当钛篮内的磷铜阳极渐渐下降时,没有黑膜保护的磷铜阳极落入铜镀液时,很快产生一价铜离子,形成铜粉,造成铜镀层粗糙;另外,没有黑膜保护的磷铜阳极表面易生成硫酸亚铜结晶,落入铜镀液就很快产生一价铜离子,形成铜粉,造成铜镀层粗糙。

需控制磷铜阳极的添加量。

(3)电镀槽上导电棒或板上不能有铜结晶粘附,导电棒上的铜结晶本身就是一价铜离子,落入镀液,会迅速产生一价铜离子,形成铜粉,造成铜镀层粗糙。

2、检查氯离子的含量:(1)氯离子太低,氯离子就不能充分与一价铜离子结合,铜在形成二价铜离子的过程中就不能充分将一价铜离子(氯化亚铜)转换成二价铜离子(硫酸铜),形成铜粉,造成铜镀层粗糙;氯离子的减少主要是来自大阳极面积与小阴极面积而造成的。

即在大镀液槽中长期或次数过多地电镀小面积样板和小尺寸板。

阴极小所需的二价铜离子也较少,而阳极上相对较多的氯化亚铜沉积在阳极,容易脱落而沉淀或被连续过滤除去而造成镀液中的氯离子减少。

(2)氯离子太高时,会形成过量的氯化亚铜,这些过量的氯化亚铜离子就会产生歧化反应,形成铜粉,造成铜镀层粗糙。

氯离子的含量的增加主要来自清洗水、添加水等。

(3)氯离子的控制中点为55ppm,控制范围为40~65ppm,当低于35ppm时,就要开始添加氯离子;当氯离子高75ppm时,就要做好降低氯离子的准备工作。

电镀铜粉产生原因

铜粉是铜镀液中的一价铜离子所形成的,会引发铜镀层粗糙、毛刺和铜粉脱落形成的针孔现象。

铜镀层粗糙是否由一价铜离子产生的呢?可向镀液中添加0.03~0.05ml /L的30%双氧水后试镀,如果是一价铜离子引起的,过一段时间又会铜粉,说明一价铜离子很容易产生。

此时应检查铜粉的产生途径。

二铜粉的产生途径:

1、先检查磷铜阳极:

(1)检查磷铜阳极的表面是否有黑膜,如果磷铜阳极的表面无黑膜或黑膜较少,说明磷铜阳极的含磷低,无法控制一价铜离子的产生,形成铜粉,造成铜镀层粗糙。

需更换磷铜阳极。

(2)磷铜阳极不能超出铜镀液液面。

因超出液面的磷铜阳极没有黑膜保护,当钛篮内的磷铜阳极渐渐下降时,没有黑膜保护的磷铜阳极落入铜镀液时,很快产生一价铜离子,形成铜粉,造成铜镀层粗糙;另外,没有黑膜保护的磷铜阳极表面易生成硫酸亚铜结晶,落入铜镀液就很快产生一价铜离子,形成铜粉,造成铜镀层粗糙。

需控制磷铜阳极的添加量。

(3)电镀槽上导电棒或板上不能有铜结晶粘附,导电棒上的铜结晶本身就是一价铜离子,落入镀液,会迅速产生一价铜离子,形成铜粉,造成铜镀层粗糙。

2、检查氯离子的含量:

(1)氯离子太低,氯离子就不能充分与一价铜离子结合,铜在形成

二价铜离子的过程中就不能充分将一价铜离子(氯化亚铜)转换成二价铜离子(硫酸铜),形成铜粉,造成铜镀层粗糙;氯离子的减少主要是来自大阳极面积与小阴极面积而造成的。

即在大镀液槽中长期或次数过多地电镀小面积样板和小尺寸板。

阴极小所需的二价铜离子也较少,而阳极上相对较多的氯化亚铜沉积在阳极,容易脱落而沉淀或被连续过滤除去而造成镀液中的氯离子减少。

(2)氯离子太高时,会形成过量的氯化亚铜,这些过量的氯化亚铜离子就会产生歧化反应,形成铜粉,造成铜镀层粗糙。

氯离子的含量的增加主要来自清洗水、添加水等。

(3)氯离子的控制中点为55ppm,控制范围为40~65ppm,当低于35ppm时,就要开始添加氯离子;当氯离子高75ppm时,就要做好降低氯离子的准备工作。