6铸造企业双重预防体系安全检查表分析(SCL)及评价记录

- 格式:xlsx

- 大小:62.84 KB

- 文档页数:62

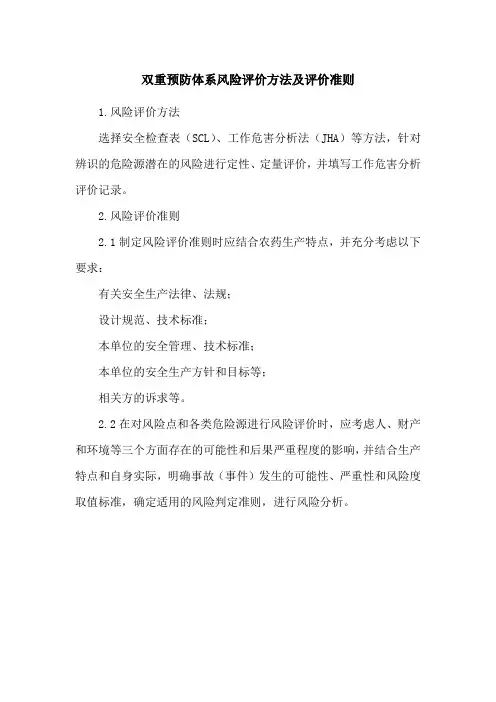

双重预防体系风险评价方法及评价准则

1.风险评价方法

选择安全检查表(SCL)、工作危害分析法(JHA)等方法,针对辨识的危险源潜在的风险进行定性、定量评价,并填写工作危害分析评价记录。

2.风险评价准则

2.1制定风险评价准则时应结合农药生产特点,并充分考虑以下要求:

有关安全生产法律、法规;

设计规范、技术标准;

本单位的安全管理、技术标准;

本单位的安全生产方针和目标等;

相关方的诉求等。

2.2在对风险点和各类危险源进行风险评价时,应考虑人、财产和环境等三个方面存在的可能性和后果严重程度的影响,并结合生产特点和自身实际,明确事故(事件)发生的可能性、严重性和风险度取值标准,确定适用的风险判定准则,进行风险分析。

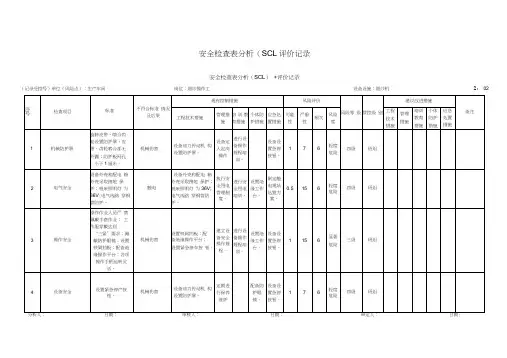

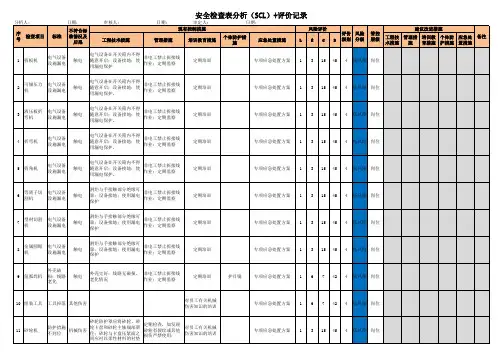

安全检查表分析(SCL评价记录安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:细纱操作工设备设施:细纱机2:02安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:粗纱操作工设备设施:粗纱机2:03分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:粗纱操作工设备设施:粗纱机2:03分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:刨床操作工设备设施:刨床2:4安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:络筒操作工设备设施:络筒机2:5分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:络筒操作工设备设施:络筒机2:6分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:并条操作工设备设施:条并卷机血:06分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:并条操作工设备设施:条并卷机血:06分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL ) +评价记录岗位:空压机房操作工设备设施:空压机分析人:日期:审核人:日期:审定人:日期:^: 07(记录受控号)单位(风险点):生产车间安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:转杯纺操作工设备设施:转杯纺血:8安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:梳棉操作工设备设施:梳棉机血:9分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:维修工设备设施:血:10安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:电焊工设备设施:电焊机2:11分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:电焊工设备设施:电焊机2:12分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:精梳操作工设备设施:精梳机血:13分析人: 日期: 审核人: 日期:审定人:日期:安全检查表分析(SCL ) +评价记录岗位:仓库设备设施:^: 13 (记录受控号)单位(风险点):生产车间安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:高压电工设备设施:变压器^: 14分析人: 日期: 审核人: 日期:审定人: 日期:安全检查表分析(SCL ) +评价记录岗位:电工设备设施:配电箱^: 15审定人:日期: 审核人: 日期:日期:(记录受控号)单位(风险点):生产车间分析人:。

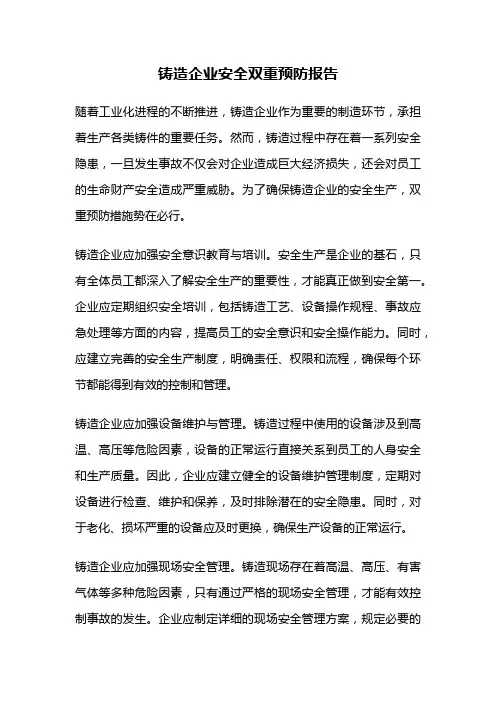

铸造企业安全双重预防报告随着工业化进程的不断推进,铸造企业作为重要的制造环节,承担着生产各类铸件的重要任务。

然而,铸造过程中存在着一系列安全隐患,一旦发生事故不仅会对企业造成巨大经济损失,还会对员工的生命财产安全造成严重威胁。

为了确保铸造企业的安全生产,双重预防措施势在必行。

铸造企业应加强安全意识教育与培训。

安全生产是企业的基石,只有全体员工都深入了解安全生产的重要性,才能真正做到安全第一。

企业应定期组织安全培训,包括铸造工艺、设备操作规程、事故应急处理等方面的内容,提高员工的安全意识和安全操作能力。

同时,应建立完善的安全生产制度,明确责任、权限和流程,确保每个环节都能得到有效的控制和管理。

铸造企业应加强设备维护与管理。

铸造过程中使用的设备涉及到高温、高压等危险因素,设备的正常运行直接关系到员工的人身安全和生产质量。

因此,企业应建立健全的设备维护管理制度,定期对设备进行检查、维护和保养,及时排除潜在的安全隐患。

同时,对于老化、损坏严重的设备应及时更换,确保生产设备的正常运行。

铸造企业应加强现场安全管理。

铸造现场存在着高温、高压、有害气体等多种危险因素,只有通过严格的现场安全管理,才能有效控制事故的发生。

企业应制定详细的现场安全管理方案,规定必要的防护设施和操作规程,确保员工在作业过程中佩戴好安全防护用具,严禁违章操作。

同时,要加强对现场的巡查和监控,及时发现和处理存在的安全隐患,确保现场的安全。

铸造企业还应加强供应商管理。

供应商提供的原材料直接关系到铸件的质量和安全性,一旦原材料出现问题,将直接影响到生产过程和产品质量。

因此,企业应建立供应商管理制度,对供应商进行严格的筛选和审核,确保其具备合法合规的资质和质量保证能力。

同时,要加强对供应商的监督和管理,定期进行质量抽检,确保原材料的质量和安全性。

铸造企业应建立健全的事故应急预案。

事故难以预测,但企业可以通过建立健全的事故应急预案,提前做好各种应对措施,减少事故带来的损失。

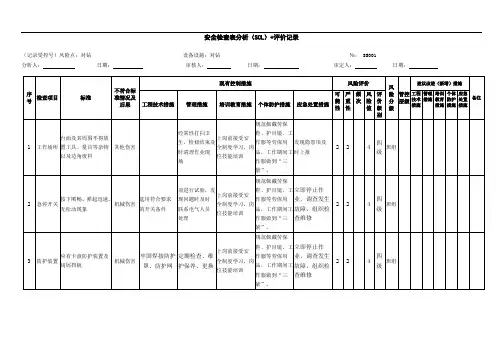

安全检查表分析(SCL)+评价记录(记录受控号)风险点:对钻设备设施:对钻№: SS001分析人:日期:审核人:日期:审定人:日期:注:1、分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2、当选用风险矩阵分析法(LS)法时可不填写频次。

3、风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

安全检查表分析(SCL)+评价记录(记录受控号)风险点:数控车床设备设施:数控车床№: SS002分析人:日期:审核人:日期:审定人:日期:注:1、分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2、当选用风险矩阵分析法(LS)法时可不填写频次。

3、风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

安全检查表分析(SCL)+评价记录(记录受控号)风险点:普通车床设备设施:普通车床№: SS003分析人:日期:审核人:日期:审定人:日期:注:1、分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2、当选用风险矩阵分析法(LS)法时可不填写频次。

3、风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

安全检查表分析(SCL)+评价记录(记录受控号)风险点:摇臂钻床设备设施:摇臂钻床№: SS004分析人:日期:审核人:日期:审定人:日期:注:1、分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2、当选用风险矩阵分析法(LS)法时可不填写频次。

3、风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

安全检查表分析(SCL)+评价记录(记录受控号)风险点:液压机设备设施:液压机№: SS005分析人:日期:审核人:日期:审定人:日期:注:1、分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2、当选用风险矩阵分析法(LS)法时可不填写频次。

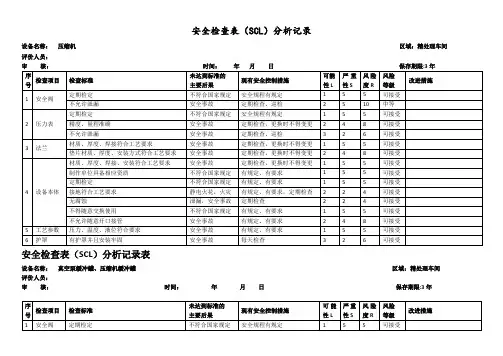

安全检查(SCL>分析记录表编号:设备名称:合成釜分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:分液罐分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:原料罐分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:原料罐分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:原料泵(输送泵)分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:原料泵(输送泵)分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:通氨釜分析人员:分析日期:安全检查(SCL>分析记录表编号:设备名称:通氨釜分析人员:分析日期:单位:一车间审核人:审核日期:安全检查(SCL>分析记录表编号:设备名称:蒸馏釜分析人员:分析日期:单位:一车间审核人:审核日期:安全检查(SCL>分析记录表编号:设备名称:电动葫芦分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:易燃液体储罐分析人员:分析日期:安全检查(SCL>分析记录表编号:设备名称:易燃液体储罐分析人员:分析日期:单位:一车间审核人:审核日期:单位:一车间审核人: 审核日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:换热器分析人员:分析日期:单位:一车间审核人: 审核日期:安全检查(SCL>分析记录表编号:设备名称:热水泵分析人员:分析日期: 单位:一车间审核人: 审核日期:安全检查(SCL)分析记录表编号: 设备名称:乙醇罐分析人员: 分析日期单位:一车间审核人:审核日期:安全检查(SCL)分析记录表编号:设备名称:配碱罐分析人员:分析日期:单位:一车间审核人: 审核日期:单位:一车间 审核人: 审核日期: 安全检查(SCL )分析记录表编号: 设备名称:安全用品分析人员:分析日期:单位:一车间 审核人: 审核日期: 安全检查(SCL )分析记录表编号: 设备名称:安全用品 分析人员: 分析日期:安全检查(SCL)分析记录表编号:设备名称:包装机分析人员:分析日期:单位:一车间审核人: 审核日期:。

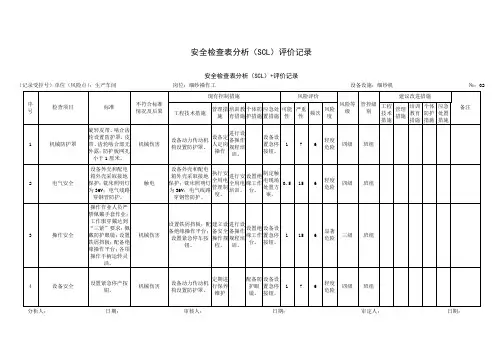

安全检查表(SCL)分析记录设备名称:压缩机区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:真空泵缓冲罐、压缩机缓冲罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:蒸煮釜区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸高位槽区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:液碱高位槽区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:包装器区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸、液碱储罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:纯水储罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:液碱泵、纯水泵区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸泵区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:树脂处理柱区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:配碱罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:配酸罐区域:评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:压口机区域:评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:缠膜机区域:精处理车间评价人员:审核:时间:年月日保存期限:3年。

安全检查表分析(SCL)评价记录安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:细纱操作工设备设施:细纱机№:02分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:粗纱操作工设备设施:粗纱机№:03分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:刨床操作工设备设施:刨床№:04分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:络筒操作工设备设施:络筒机№:05分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:并条操作工设备设施:条并卷机№:06分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:空压机房操作工设备设施:空压机№:07分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:转杯纺操作工设备设施:转杯纺№:08分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:梳棉操作工设备设施:梳棉机№:09分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:维修工设备设施:№:10分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:电焊工设备设施:电焊机№:11分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:精梳操作工设备设施:精梳机№:12分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:仓库设备设施:№:13分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:高压电工设备设施:变压器№:14分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录(记录受控号)单位(风险点):生产车间岗位:电工设备设施:配电箱№:15分析人:日期:审核人:日期:审定人:日期:。

安全检查表(SCL)分析记录设备名称:压缩机区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:真空泵缓冲罐、压缩机缓冲罐区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:蒸煮釜区域:精处理车间评价人员:审核:时间: 年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸高位槽区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:液碱高位槽区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:包装器区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸、液碱储罐区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:纯水储罐区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:液碱泵、纯水泵区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸泵区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:树脂处理柱区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:配碱罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:配酸罐区域:评价人员:审核: 时间: 年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:压口机区域:评价人员:审核:时间: 年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:缠膜机区域:精处理车间评价人员:审核:时间: 年月日保存期限:3年。

双重预防体系运行情况评审报告及记录风险分级管控体系及隐患排查治理体系运行情况评审报告2019年10月12日1双重预防体系运行情况评审报告及记录一、评估目的及范围(一)评估对象公司风险分级管控体系及隐患隐患排查治理体系运行情况。

(二)评估范围本次评估范围为:1.设备设施及作业活动等风险点变更情况;2.各风险点危险源辨识、分析情况;3.各风险点管控措施落实情况;4.风险告知情况。

5.隐患排查频次、内容;6.隐患治理是否到位。

二、评估依据1、《山东省安全生产条例》2、《山东省生产经营单位安全生产主体责任规定》的决定(省政府令第303号)3、《关于建立完善风险管控和隐患排查治理双重预防机制的通知》(鲁政办字〔2016〕36号)4、《XXX转发省安监局关于进一步做好安全生产风险分级管控和隐患排查治理双重预防体系建设工作的意见的通知》(鲁政办字〔2017〕194号)5、《关于加快推进安全生产风险分级管控与隐患排查治理双重预防体系建设工作方案的通知》(鲁安办发〔2016〕10号)6、《安全生产风险分级管控体系通则》(DB37/T2882-2016)7、《出产安全事故隐患排查管理体系通则》(DB37/T2883-2016)8、《山东省露天开采非煤矿山企业“双重防备体系”建设评估认定标准》9、《非煤矿山企业安全出产风险分级管控体系细则》10、《金属非金属露天矿山企业安全出产风险分级管控体系实施指南》》11、《非煤矿山企业安全出产隐患排查管理体系细则》12、《金属非金属露天矿山企业安全生产隐患排查治理体系实施指南》》2双重防备体系运行情况评审报告及记录三、“双重防备体系”运行评估情况(一)设备设施及作业活动等风险点变更情况公司近1年来,设备设施、作业活动风险点无减少、增加,通过运行情况来看,风险点排查全面、无遗漏,确定合理。

(二)各风险点危险源辨识、分析情况各风险点危险源辨识全面、分析到位,在日常运行中,公司员工及各层级注重对危险源识别、管控,确保消除隐患,近一年来未发生人员伤亡事故,实现了生产安全。

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

平安检查〔SCL〕分析记录表

编号:设备名称:乙醇罐分析人员:分析日期:

平安检查〔SCL〕分析记录表

编号:设备名称:配碱罐分析人员:分析日期:

单位:一车间审核人:审核日期:

平安检查〔SCL〕分析记录表

编号:设备名称:平安用品分析人员:分析日期:

单位:一车间审核人:审核日期:

平安检查〔SCL〕分析记录表

编号:设备名称:平安用品分析人员:分析日期:

单位:一车间审核人:审核日期:

平安检查〔SCL〕分析记录表

编号:设备名称:包装机分析人员:分析日期:

单位:一车间审核人:审核日期:。

安全检查表(SCL)分析记录设备名称:压缩机区域:精处理车间评价人员:审核:时间:年月日保存期限:3年序号检查项目检查标准未达到标准的主要后果现有安全控制措施可能性L严重性S风险度R风险等级改进措施1 安全阀定期检定不符合国家规定安全规程有规定 1 5 5 可接受不允许泄漏安全事故定期检查、巡检2 5 10 中等2 压力表定期检定不符合国家规定安全规程有规定 1 5 5 可接受精度、量程准确安全事故定期检查,更换时不得变更 2 4 8 可接受不允许泄漏安全事故定期检查、巡检3 2 6 可接受3 法兰材质、厚度、焊接符合工艺要求安全事故定期检查,更换时不得变更 1 5 5 可接受垫片材质、厚度、安装方式符合工艺要求安全事故定期检查,更换时不得变更 24 8 可接受4 设备本体材质、厚度、焊接、安装符合工艺要求安全事故定期检查,更换时不得变更 15 5 可接受制作单位具备相应资质不符合国家规定有规定、有要求 1 5 5 可接受定期检定不符合国家规定有规定、有要求 1 5 5 可接受接地符合工艺要求静电火花,火灾有规定、有要求,定期检查 2 2 4 可接受无腐蚀泄漏,安全事故定期检查 2 2 4 可接受不得随意交换使用不符合国家规定有规定、有要求 1 5 5 可接受不允许随意开口接管安全事故有规定、有要求 2 4 8 可接受5 工艺参数压力、温度、液位符合要求安全事故有规定、有要求 1 5 5 可接受6 护罩有护罩并且安装牢固安全事故每天检查 3 2 6 可接受安全检查表(SCL)分析记录表设备名称:真空泵缓冲罐、压缩机缓冲罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年序号检查项目检查标准未达到标准的主要后果现有安全控制措施可能性L严重性S风险度R风险等级改进措施1 安全阀定期检定不符合国家规定安全规程有规定 1 5 5 可接受不允许泄漏安全事故定期检查、巡检2 5 10 中等2 压力表定期检定不符合国家规定安全规程有规定 1 5 5 可接受精度、量程准确安全事故定期检查,更换时不得变更 2 4 8 可接受不允许泄漏安全事故定期检查、巡检3 2 6 可接受3 法兰材质、厚度、焊接符合工艺要求安全事故定期检查,更换时不得变更 1 5 5 可接受垫片材质、厚度、安装方式符合工艺要求安全事故定期检查,更换时不得变更 24 8 可接受4 设备本体材质、厚度、焊接、安装符合工艺要求安全事故定期检查,更换时不得变更 15 5 可接受制作单位具备相应资质不符合国家规定有规定、有要求 1 5 5 可接受定期检定不符合国家规定有规定、有要求 1 5 5 可接受接地符合工艺要求静电火花,火灾有规定、有要求,定期检查 2 36 可接受无腐蚀泄漏,安全事故定期检查 4 2 8 可接受不得随意交换使用不符合国家规定有规定、有要求 1 5 5 可接受不允许随意开口接管安全事故有规定、有要求 2 5 10 中等5 工艺参数压力、温度、液位符合要求安全事故 1 5 5 可接受安全检查表(SCL)分析记录表设备名称:蒸煮釜区域:精处理车间评价人员:审核:时间:年月日保存期限:3年序号检查项目检查标准未达到标准的主要后果现有安全控制措施可能性L严重性S风险度R风险等级改进措施1 安全阀定期检定不符合国家规定安全规程有规定 1 5 5 可接受不允许泄漏安全事故定期检查、巡检2 5 10 中等危险气体卸压管不允许直接放空,必须有后处理系统。

第五部

分

定进行检测

年对设备进行集中维护

保养

效;3、防

护罩、盖等

保护装置齐

全、可靠

月对设备进行全面检查;4、每

年对设备进高安全意识

和操作技能

用品

期进行演练

训,提高安全意识和操作技能防护眼镜等

防护用品

灭火器、药

品等;3、

制定应急预

案,定期进

行演练

包机

2、设备有

行程限位、

过载保护等

装置

作业前,对

设备进行点

检;3、每

月对设备进

行全面检

查;4、每年对设备进行集中维护

保养

AOD精炼炉

1、采用了

2、按规定、罩;

3、架平衡装

置

1、制定了

检查、维护

等管理制度

及设备的安

全操作规

程,并严格

执行;2、

作业前,对

设备进行点

检;3、每

月对设备进

行全面检

查;4、每

年对设备进

行集中维护

保养,按规

定进行检测

对作业人员

进行安全培

训,提高安

全意识和操

作技能

为职工配备

防护眼镜等

防护用品

1、有紧急

停车装置;

2、制定应

急预案,定

期进行演练

进行演练

行全面检查;4、每年对设备进行集中维护保养,按规定进行检测

检查、维护等管理制度及设备的安停车装置;

2、现场配备灭火器、药品等;3

装置集中控制;

2、按规定

安装防护盖

程,并严格

执行;2、

作业前,对

设备进行点

检;3、每

进行安全培

训,提高安

全意识和操

防护眼镜等

防护用品

载保护等装

置

行全面检查;4、每年对设备进行集中维护

安装防护盖

、罩

检;3、每

月对设备进

行全面检

查;4、每

年对设备进

行集中维护

保养,按规

全意识和操

作技能

防护用品

、制定应急

预案,定期

进行演练

集中控制;及设备的安

全操作规

程,并严格

执行;2、

作业前,对进行安全培为职工配备

停车装置;

2、现场配

保养,按规定进行检测

停车装置;

2、现场配

备灭火器、

药品等;3

、制定应急

预案,定期

集中控制;2、按规定安装防护盖、罩程,并严格

执行;2、

作业前,对设备进行点检;3、每月对设备进进行安全培

训,提高安全意识和操作技能

防护眼镜等

防护用品

查;4、每年对设备进行集中维护

保养

检查、维护等管理制度

查;4、每年对设备进行集中维护保养,按规定进行检测

无无

消防设施

、安装

1、制定了检查、维护等管理制

度;2、每

周对设备设

施进行检

查;3、每年对设备进行集中维护保养,按规定进行检测对作业人员进行安全培训,提高安全意识和操作技能

定进行检测。

罩;3、有安全联锁控制装置

检;3、每

月对设备进

行全面检

查;4、每

年对设备进

行集中维护

全意识和操

作技能

护用品

药品等;3

、制定应急

预案,定期

进行演练

中控制;2及设备的安

全操作规

程,并严格

执行;2、

停车装置;

2、现场配

检查、维护

等管理制度

行集中维护

保养

泵

置;设备进行点

检;3、每

月对设备进

行全面检

查;4、每

全意识和操

作技能

护装置

全帽;3、

制定应急预

案,定期进

行演练

无。