镁合金的热处理_王慧敏

- 格式:pdf

- 大小:190.61 KB

- 文档页数:6

浅谈镁合金材料的热处理方法摘要:镁在地壳中的含量很高,但由于纯镁的抗拉强度和硬度很低,所以在生产生活中一般通过加入合金元素,与镁形成固溶体进而提高其力学性能。

除此以外镁合金还可进行热处理,主要包括T2、T4、T5、T6 等热处理方法,改善合金使用性能和工艺性能、发挥材料潜力的一种有效的方法。

镁合金热处理的目的是在不同程度上改善它的力学性能,比如抗拉强度、屈服强度、硬度、塑性、冲击韧性和伸长率等。

镁是在自然界中分布最广的十个元素之一,在地壳中是第八丰富的元素,约占地球壳层质量的1.93%。

其在海洋质量含量为0.13% 。

镁的抗拉强度和硬度很低。

一般通过加入合金元素,与镁形成固溶体,或是在固溶体中加入一定数量的过剩强化相来强化合金,即固溶强化和第二相强化[1] 。

除此加入合金元素外还可以通过热处理来提高镁合金的性能[2] 。

热处理是改善合金使用性能和工艺性能、发挥材料潜力的一种有效的方法。

镁合金热处理的目的是在不同程度上改善它的力学性能,比如抗拉强度、屈服强度、硬度、塑性、冲击韧性和伸长率等。

其热处理方法有以下几类:T1—部分固溶加自然时效;T2 —铸后退火;T3—固溶加冷加工;T4 —固溶处理;T5—人工时效;T6—固溶处理加人工时效;T7 —固溶处理加稳定化处理;T8 —固溶处理、冷加工加人工时效。

其中最常用的为T2 、T4、T5、T6 热处理方法。

关键词:镁合金热处理材料成型一、T2 、T 4、T 5、T 6 热处理方法1 T2 处理又称均质化退火,其目的是消除铸件在凝固过程中形成的晶内偏析。

减小或消除变形镁合金制品在冷热加工、成形、校正和焊接过程中产生的残余应力,也可以消除铸件或铸锭中的残余应力。

凝固过程中模具的约束、热处理后冷却不均匀或者淬火引起的收缩等都会导致镁合金铸件中出现残余应力。

此外,机加工过程中也会产生残余应力,所以在最终机加工前最好进行中间去应力退火处理。

2 T4 处理[3]T4即固溶处理后进行自然时效。

热处理工艺对镁合金材料的成形性和耐腐蚀性的改善镁合金是一种轻质高强度材料,具有优良的物理和机械性能,广泛应用于航空、汽车、电子等领域。

然而,镁合金材料在成形性和耐腐蚀性方面存在一定问题。

通过热处理工艺可以有效改善镁合金材料的成形性和耐腐蚀性。

首先,热处理工艺可以改善镁合金材料的成形性。

镁合金材料的塑性低,容易形成裂纹和变形,限制了其在复杂形状的成型工艺中的应用。

常用的热处理工艺包括固溶处理、固溶时效处理等。

固溶处理可以使镁合金材料的晶粒尺寸变小,晶界粘结性增强,提高了其塑性和韧性。

固溶时效处理通过在固溶后进行时效处理,可以进一步改善材料的成形性能。

热处理后的镁合金材料具有较好的塑性,可以通过挤压、压铸等复杂成形工艺加工成各种复杂结构。

另外,热处理工艺也可以改善镁合金材料的耐腐蚀性。

镁合金材料在大气环境和潮湿条件下易被氧化、腐蚀,影响其使用寿命。

热处理工艺可以通过改变材料的晶体结构和表面特性,提高其耐腐蚀性。

例如,热处理可以使镁合金材料晶粒细化,晶界变得清晰,减少了腐蚀介质对材料的侵蚀。

同时,热处理工艺还可以通过形成表面氧化层提高镁合金材料的耐腐蚀性。

氧化层能够起到隔离和保护作用,减少腐蚀介质对镁合金材料的侵蚀。

此外,热处理工艺对镁合金材料的热稳定性和机械性能也有一定影响,进一步改善了材料的成形性和耐腐蚀性。

热处理过程中的加热和冷却过程可以调控材料的晶粒尺寸和组织结构,使其具有较好的热稳定性。

热处理还可以改善镁合金材料的硬度、强度和韧性,提高材料的抗拉、抗压等机械性能,从而进一步提高材料的成形性。

综上所述,热处理工艺可以改善镁合金材料的成形性和耐腐蚀性。

通过热处理工艺可以使材料的晶粒尺寸变小,晶界粘结性增强,提高材料的塑性和韧性,从而改善了其成形性。

同时,热处理工艺还可以形成表面氧化层,提高材料的耐腐蚀性。

热处理工艺对镁合金材料的热稳定性和机械性能也有一定影响,进一步提高了材料的成形性和耐腐蚀性。

热处理工艺对镁合金材料的力学性能和耐热性的优化热处理工艺对镁合金材料的力学性能和耐热性的优化镁合金由于其优异的性能,如低密度、高比强度、良好的自锁性能和抗冲击性能等,在航空、汽车、电子等领域得到广泛应用。

然而,由于镁合金材料的低熔点和高灵敏度,其力学性能和耐热性需要通过热处理工艺进行优化,以满足不同应用领域的需求。

热处理工艺是通过控制材料的温度和冷却速率来改变其组织和性能的过程。

对于镁合金材料来说,最常用的热处理工艺包括固溶处理、时效处理和退火处理。

固溶处理是将合金加热至固溶温度以上,使合金元素均匀溶解在溶液中,然后通过快速冷却来固定组织。

时效处理是在固溶处理完毕后,将合金加热至较低的温度,通过时间来调整组织和性能。

退火处理是将合金加热至较高的温度,然后在较慢的冷却速率下,使组织得到重新恢复。

热处理工艺对镁合金材料的力学性能的优化具有显著的影响。

通过固溶处理可以提高镁合金材料的塑性,使其具有更好的可加工性。

固溶处理可以消除材料中的残余应力和缺陷,从而提高其抗拉强度和延伸率。

时效处理可以通过组织的时效硬化来增加材料的强度和硬度。

退火处理可以通过消除材料中的应力和缺陷,使其具有更好的塑性和韧性。

热处理工艺对镁合金材料的耐热性的优化同样具有重要的作用。

镁合金材料具有低熔点和高活化能,容易在高温下发生蠕变和热裂敏化等问题。

通过热处理工艺,可以改变材料的晶粒尺寸和晶界的特性,从而提高材料的耐高温性能。

固溶处理可以减小晶粒尺寸,提高材料的界面密度,从而提高材料的耐蠕变性能。

时效处理可以通过析出相的形成来增加材料的强度和耐蠕变性能。

退火处理可以消除材料中的残余应力和缺陷,从而提高材料的抗热裂敏化性能。

总的来说,热处理工艺对镁合金材料的力学性能和耐热性的优化具有重要的作用。

通过合理的热处理工艺,可以提高镁合金材料的可加工性、强度、硬度、塑性和韧性,并增加材料的耐高温性能。

然而,热处理工艺的优化需要充分考虑材料的成分、组织和性能需求,确保最终的产品能够满足实际应用的要求。

热处理工艺对镁合金材料的强度和塑性的优化热处理工艺是一种重要的金属材料处理方法,可以通过改变其组织结构和性能来优化材料的力学性能。

在镁合金材料中,热处理工艺可以显著改善其强度和塑性。

首先,通过热处理工艺,可以调整镁合金的晶粒尺寸。

晶粒尺寸对材料的力学性能有重要影响。

晶粒尺寸小的材料通常具有较高的强度和塑性。

通过热处理工艺,可以通过晶粒细化技术来减小镁合金中的晶粒尺寸。

例如,采用时效处理可以使晶粒尺寸得到细化。

通过晶粒细化技术,镁合金材料的强度和塑性得到显著提高。

其次,热处理工艺还可以改善镁合金的相组成。

相组成不同的镁合金材料具有不同的力学性能。

例如,镁合金中的二次相可以有效增加材料的强度。

通过热处理工艺,可以改变相组成,增加二次相的含量并优化其分布。

例如,采用固溶处理和时效处理可以显著提高镁合金的强度和塑性。

此外,热处理工艺还可以改变镁合金的晶体结构缺陷。

晶体结构缺陷对材料的力学性能同样具有重要影响。

通过热处理工艺,可以改变材料的晶体结构缺陷,减少缺陷数量和尺寸。

例如,热处理工艺可以通过退火处理来减少材料中的晶界能量和晶界位错,提高材料的强度和塑性。

最后,热处理工艺可以改变镁合金的热处理参数,进一步优化材料的力学性能。

热处理参数包括处理温度、处理时间和冷却速度等。

通过调整这些参数,可以实现不同程度的强化和软化效果。

例如,高温处理可以提高材料的塑性,而低温处理可以提高材料的强度。

通过合理选择热处理参数,可以在强度和塑性之间找到平衡点,实现最佳的力学性能。

综上所述,热处理工艺对镁合金材料的强度和塑性具有显著的优化作用。

通过晶粒细化、相组成调整、晶体结构缺陷控制和热处理参数选择等手段,可以显著提高镁合金材料的力学性能,满足不同应用的需求。

然而,要实现最佳的力学性能,需要在热处理工艺中充分考虑不同因素的综合影响,优化处理方案,并在实际应用中进行适度调整。

在镁合金材料中,热处理工艺不仅可以提高材料的强度和塑性,还可以改善其耐腐蚀性能和疲劳寿命,从而使其在各种工程领域有更广泛的应用。

ZK60变形镁合金与合金相研究重庆大学硕士学位论文ZK60变形镁合金的合金相研究姓名:郑从吉申请学位级别:硕士专业:材料科学与工程指导教师:左汝林20090527中文摘要摘要镁合金中合金相的种类、数量、尺寸、分布及晶体学位向关系是决定镁合金力学性能的关键因素。

然而有关镁合金中合金相的研究远没有铝合金、钢铁等金属材料成熟,对组织的演变过程也缺乏较详尽的研究。

为扩大高强度变形镁合金的应用范围,有必要对其合金相进行基础性研究。

实验综合应用了金相分析、.衍射分析Ⅺ良、透射电子显微分析等实验手段,对铸态、固溶、时效、挤压态的镁合金的合金相的种类、形态、数量、分布进行了系统的研究,用标定电子衍射花样图谱的方法确定了几种主要合金相,并用自行编写的觚.程序进行相应的验证。

实验结果表明,镁合金铸态组织主要为洳、和,同时存在大量的由.和历相组成的共晶组织,其形态和分布具有多样性。

经℃、保温的固溶工艺可以最大限度消除共晶组织,固溶后的组织中只有少许的相以及由于自回火析出而与基体有严格位向关系的未知杆状析出相。

在铸态、固溶处理和时效处理的镁合金中均存在相,它们无取向分布, 形貌呈近似平行四边形,大小在~玎之间。

时效镁合金中的第二类析出相是相,形态为长约的条状,与基体有严格的位向关系:【】口‖【】,‖砩。

第三类析出相是相,形态为长约衄的短杆状,它是时效镁合金中数量最多,尺寸最小,分布最均匀的析出相。

同时,镁合金在经℃时效处理过程中,析出杆状的,和盘状的陀,过渡相,并确定析出序列为.÷,一陡’。

镁合金经挤压变形处理后,确定合金相主要为理赴相。

基于也程序对选区电子衍射进行分析,对相与基体间的位向关系进行了合理的预测和模拟,初步得到以下的位向关系://,// 蚴,关键词:镁合金,合金相,标定,位向关系,.英文摘要伍幻加也掣啪也廿岫,∞,锄,鹚,趾砌廿坞圮∞.佣,’%讥圈∞眦打砷院锄,鹤删砌,. 咖】,觚 :. : ∞诵曲臼坝培,髓嬲∞慨.吲疵呐鼢咖Ⅸ缸趾嬲碳鹏嘣璐 :酉出玛组∞, 锄仃:如仃面舔?∞,∞“陀丑弱趾∞角锄舔呦.:喀恤】匆∞砒麟,粗陀出肿.坞妇船∞舱啪: 弱【钯咖∞【陀?, ,讹虹小觚 .即吣西锄锄℃.∞矗妇嘶托廿圮咖】曲.骶陀伽崎墩趾鲫【∞、川耻舡】∞∞巾呤呻妇 :∞璐眦. , 唿删呜砌删珩【、髑: 鹊,∞砸.眦砷锄姆’培∞丘嬲 ,夙砒弱. 戮, 啪皿【】‖【】陟‖谢也血.幽灿, 棚妇此皿,嬲Ⅱ加【 :乏龄豫嘶锄咖肭∞. ,啪℃【龇,缸∞一,:..一’一’一.剐龟臼啪玛陀“∞孵圮眦、Ⅳ.鸹量圮棚‰∞、鹊髓Ⅱ垮,妇靶曲耐隐删,觚训聆弛蹴弱锄。

镁合金的热处理与力学性能研究镁合金作为一种轻质高强度材料,具有广泛的应用前景。

但是,由于镁合金的低熔点和高固溶度,使得其在加工和使用过程中容易发生晶粒长大、力学性能下降等问题。

因此,研究镁合金的热处理方法以及其对力学性能的影响,对于进一步提高镁合金的应用性能具有重要意义。

一、热处理方法1. 固溶处理固溶处理是对镁合金进行热处理的一种常用方法。

通过在高温下加热镁合金,使其中的合金元素溶解于基体中,然后在适当的速度下冷却,从而达到改善镁合金组织和性能的目的。

2. 时效处理时效处理是指在固溶处理后,将镁合金在适当的温度下保持一段时间,以促进析出相的形成和组织的稳定。

3. 淬火处理淬火处理是通过将加热至高温的镁合金迅速冷却至常温,以改变其组织和性能的方法。

淬火能够使镁合金中的相转变、晶粒细化,并提高材料的强度和硬度。

二、热处理对力学性能的影响1. 强度和硬度的提高热处理能够减少镁合金中的晶界、亚晶界和位错,促使其晶粒细化,从而提高了材料的强度和硬度。

此外,通过合理的热处理方法,还能促使析出相的形成,进一步提高镁合金的力学性能。

2. 可塑性的改善热处理能够改善镁合金的可塑性,降低其断裂韧性,从而增加了材料的加工性能。

通过热处理使镁合金中的晶粒细化和析出相的形成,能够提高材料的成形能力,减少加工过程中的损伤和断裂。

3. 耐腐蚀性能的提升热处理可以减少镁合金中的含氧化物和含气孔,改善材料的表面质量和耐腐蚀性能。

热处理还能够促使形成致密的氧化膜,提高材料的耐蚀性和耐氧化性。

三、热处理工艺优化的研究针对不同类型的镁合金,研究者通过调整热处理工艺参数,优化镁合金的组织和性能。

例如,通过改变固溶处理温度、时效处理时间和淬火速度等工艺参数,可以实现镁合金力学性能的最佳化。

此外,还可以通过引入微合金元素、添加合适的强化相等方法来改善镁合金的力学性能。

研究者们也通过采用不同的热处理方法结合其他表面处理技术,如电沉积、喷涂等,进一步提高镁合金的耐腐蚀性、磨损性和疲劳寿命等。

热处理工艺对镁合金材料的耐腐蚀性和导热性的改善热处理工艺是通过加热和冷却过程,对材料的组织和性能进行调整和改善的方法。

对于镁合金材料来说,热处理工艺可以显著改善其耐腐蚀性和导热性。

首先,热处理可以改善镁合金材料的耐腐蚀性。

镁合金由于其优良的比强度和轻质特性,广泛应用于航空航天、汽车和电子设备等领域。

然而,直接使用的镁合金在大气环境下容易产生腐蚀现象。

热处理工艺常常使用如固溶处理、时效处理等方法,通过改变晶体结构和有序度,提高材料的耐腐蚀性能。

例如,固溶处理可以使合金中的杂质元素溶解入基体中,减少杂质元素与外界环境的接触,降低腐蚀速率。

时效处理则能够通过形成均匀的析出相,使晶体结构更加稳定,提高材料的抗腐蚀能力。

热处理后的镁合金具有更为紧密的晶界和更均匀的晶体结构,因此能够更好地抵抗腐蚀,延长其使用寿命。

其次,热处理也能改善镁合金材料的导热性能。

由于镁合金的导热性较差,传统的加工方法往往会将合金材料加工成薄壁结构,以提高其散热能力。

然而,这种方式会导致合金的强度下降。

热处理工艺可以通过改变合金的晶体结构和晶界特性,提高其导热性。

固溶处理可以改变合金中的晶体尺寸和晶粒取向,提高晶界的有序度,从而增加导热通道。

此外,时效处理还可以通过形成更为均匀的析出相,提高材料的热传导能力。

热处理后的镁合金具有更为细小的晶体尺寸、更高的导热通道密度和更均匀的导热路径,因此能够更好地传递和散发热量,提高其导热性能。

总结来说,热处理工艺对镁合金材料的耐腐蚀性和导热性能有显著改善作用。

通过固溶处理和时效处理等方法,可以改变合金的晶体结构、晶界特性和析出相,提高材料的耐腐蚀能力和导热性能。

这些改善措施对于提高镁合金材料的使用寿命、提高设备的热管理能力等方面具有重要意义。

随着研究和发展的进一步深入,相信热处理工艺对镁合金材料的改善还将继续取得更大突破,为镁合金在各个领域的应用提供更为可靠的支撑。

在热处理工艺中,还有一些其他方法可以进一步改善镁合金材料的耐腐蚀性和导热性。

AZ31镁合金的阳极氧化新工艺林燕;严红革;陈振华;王慧敏;程英亮;谢洪财【期刊名称】《机械工程材料》【年(卷),期】2006(030)010【摘要】开发了一种应用于AZ31镁合金的环保型阳极氧化工艺,讨论了电解液成分、电参数、控制方式、封孔工艺和溶液温度等对阳极氧化的成膜过程以及膜层性能的影响.结果表明:选用KOH、Na2B4O7、Na3PO4及成膜添加剂组成的环保型电解液,控制适当的反应参数,能在镁合金AZ31上形成耐蚀性能高、膜层致密的阳极氧化膜,其性能与电解液的组分有较大的关系,最后的封孔处理能提高阳极氧化膜的耐蚀性.【总页数】5页(P38-42)【作者】林燕;严红革;陈振华;王慧敏;程英亮;谢洪财【作者单位】湖南大学材料科学与工程学院,湖南,长沙,410082;湖南大学材料科学与工程学院,湖南,长沙,410082;湖南大学材料科学与工程学院,湖南,长沙,410082;湖南大学材料科学与工程学院,湖南,长沙,410082;湖南大学材料科学与工程学院,湖南,长沙,410082;湖南大学材料科学与工程学院,湖南,长沙,410082【正文语种】中文【中图分类】TG146.2;TG174.41【相关文献】1.AZ31镁合金方波脉冲阳极氧化新工艺研究 [J], 王海庆;马立群;丁毅2.AZ31镁合金阳极氧化膜的Na2SnO3封孔工艺 [J], 任晓莉;曹娜娜;王桂香;李鹏3.电解液中Na2CO3/C6H12O6对AZ31镁合金阳极氧化膜结构与耐腐蚀性能的影响 [J], 张锋刚; 宋佩维; 王永善4.三乙醇胺对AZ31镁合金阳极氧化膜微观组织与耐蚀性的影响 [J], 虢琪;张锋刚;王永善;宋佩维5.AZ31镁合金无铬阳极氧化新工艺 [J], 戎志丹;薛烽;孙扬善;肖盈盈;晏井利因版权原因,仅展示原文概要,查看原文内容请购买。

第5章镁合金的热处理热处理是改善或调整镁合金力学性能和加工性能的重要手段。

镁合金的常规热处理工艺分为退火和固溶时效两大类。

其中一些热处理工艺可以降低镁合金铸件的铸造内应力或淬火应力,从而提高工件的尺寸稳定性。

镁合金能否进行热处理强化完全取决于合金元素的固溶度是否随温度变化。

当合金元素的固溶度随温度变化时,镁合金可以进行热处理强化。

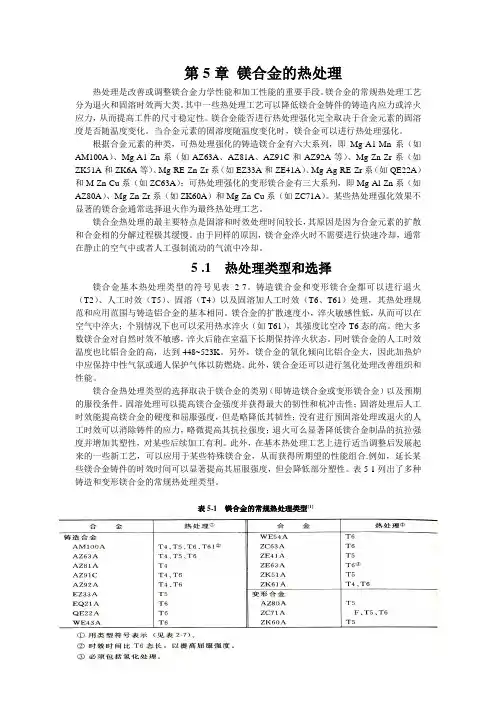

根据合金元素的种类,可热处理强化的铸造镁合金有六大系列,即Mg-A1-Mn系(如AM100A)、Mg-A1-Zn系(如AZ63A、AZ81A、AZ91C和AZ92A等)、Mg-Zn-Zr系(如ZK51A和ZK6A等)、Mg-RE-Zn-Zr系(如EZ33A和ZE41A)、Mg-Ag-RE-Zr系(如QE22A)和M-Zn-Cu系(如ZC63A);可热处理强化的变形镁合金有三大系列,即Mg-Al-Zn系(如AZ80A)、Mg-Zn-Zr系(如ZK60A)和Mg-Zn-Cu系(如ZC71A)。

某些热处理强化效果不显著的镁合金通常选择退火作为最终热处理工艺。

镁合金热处理的最主要特点是固溶和时效处理时间较长,其原因是因为合金元素的扩散和合金相的分解过程极其缓慢。

由于同样的原因,镁合金淬火时不需要进行快速冷却,通常在静止的空气中或者人工强制流动的气流中冷却。

5 .1 热处理类型和选择镁合金基本热处理类型的符号见表2-7。

铸造镁合金和变形镁合金都可以进行退火(T2)、人工时效(T5)、固溶(T4)以及固溶加人工时效(T6、T61)处理,其热处理规范和应用范围与铸造铝合金的基本相同。

镁合金的扩散速度小,淬火敏感性低,从而可以在空气中淬火;个别情况下也可以采用热水淬火(如T61),其强度比空冷T6态的高。

绝大多数镁合金对自然时效不敏感,淬火后能在室温下长期保持淬火状态。

同时镁合金的人工时效温度也比铝合金的高,达到448~523K。

另外,镁合金的氧化倾向比铝合金大,因此加热炉中应保持中性气氛或通人保护气体以防燃烧。

《【镁合金热处理工艺及研究现状】镁合金的热处理》摘要:关键词镁合金、热处理、研究现状多数镁合金都可通热处理改善或调整材力学性能和加工性能,镁合金能否通热处理强化完全取合金元素固溶是否随温变化,当合金元素固溶随温变化镁合金可以进行热处理强化摘要镁合金具有较高比刚、比强、良电磁屏蔽性、减振性能和散热性能是轻结构金属材航空航天领域具有广泛应用前景综述了镁合金热处理工艺及其研究现状关键词镁合金、热处理、研究现状多数镁合金都可通热处理改善或调整材力学性能和加工性能镁合金能否通热处理强化完全取合金元素固溶是否随温变化当合金元素固溶随温变化镁合金可以进行热处理强化镁合金常规热处理工艺分退火和固溶效两类镁合金热处理强化特是合金元素扩散和合金相分程极其缓慢因固溶和效处理要保持较长另外镁合金加热炉应保持性气氛或通入保护气体以防烧、退火退火可以显著降低镁合金制品抗拉强并增加其塑性对某些续加工有利变形镁合金根据使用要和合金性质可采用高温完全退火()和低温应力退火()完全退火可以消除镁合金塑性变形程产生加工硬化效应恢复和提高其塑性以便进行续变形加工完全退火般会发生再结晶和晶粒长所以温不能高不能太长当镁合金含稀土其再结晶温升高60、Z3、Z6、Z60合金热轧或热挤压退火组织得到改善应力退火既可以减或消除变形镁合金制品冷热加工、成形、校正和焊接程产生残余应力也可以消除铸件或铸锭残余应力二、固溶和效、固溶处理要获得效强化有利条件前提是有饱和固溶体先加热到单相固溶体相区适当温保温适当使原组织合金元素完全溶入基体金属形成饱和固溶体这程就称固溶热处理由合金元素和基体元素原子半径和弹性模量差异使基体产生阵畸变由产生应力场将阻碍位错运动从而使基体得到强化固溶屈强增加将与加入溶质元素浓成二分次方比根据Rr规则如溶剂与溶质原子半径差超%~5%该种溶剂种溶质固溶不会很而g原子直径3则LlrZGZrbbB等元素可能g会有显著固溶另外若给定元素与g电性相差很例如当Gr定义电性值相差0以上(即∣xgx∣0)也不可能有显著固溶因g和该元素易形成稳定化合物而非固溶体、人工效沉淀强化是镁合金强化(尤指室温强)重要机制合金当合金元素固溶随着温下降而减少便可能产生效强化将具有这种特征合金高温下进行固溶处理得到不稳定饱和固溶体然较低温下进行效处理即可产生弥散沉淀相滑动位错与沉淀相相作用使屈强提高镁合金得到强化l(Gb)L+()式l沉淀强化合金屈强;没有沉淀基体屈强;(GbL)沉淀弯出位错所应力由具有较低扩散激活能绝多数镁合金对然效不敏感淬火能室温下长期保持淬火状态部分镁合金铸造或加工成形不进行固溶处理而是直接进行人工效这种工艺很简单可以消除工件应力略微提高其抗拉强对gZ系合金就常热变形直接人工效以获得效强化效即可获得5状态加工产品3、固溶处理+人工效固溶淬火人工效(6)可以提高镁合金屈强但会降低部分塑性这种工艺主要应用glZ和gRZr合金了充分发挥效强化效对含锌量高gZZr合金也可选用6处理进行6处理固溶处理获得饱和固溶体人工效程发生分并析出二相效析出程和析出相特受合金系、效温以及添加元素综合影响情况十分复杂另外不镁合金系其热处理工艺不不类型工件其热处理工艺也不相镁合金挤压件脱模要采用强制气冷或水冷进行淬火以获得微细匀显微组织然而淬火程禁止冷却水与热模具直接接触否则将导致模具开裂挤压镁合金材其状态主要有5、6、其5线淬火再进行人工效状态;6固溶处理与人工效状态;原加工状态即挤压状态固溶处理可提高强使韧性达到并改善抗震能力固溶处理再进行人工效可使硬与强达到值但韧性略有下降镁合金材热加工、成形、矫直和焊接会留有残余应力因应进行应力退火三、镁合金热处理工艺研究现状田学峰等人对不热处理工艺条件下消失模铸态Z9镁合金组织和力学性能进行了系统研究结表明高温效沉淀晶及晶界处以连续形式析出而低温效沉淀以不连续形式晶界形成并具有糖浆状热处理合金综合力学性能有较幅提高其高温效对提高强及加工硬化率尤有利另外晶粒尺寸和数量会随固溶温和发生改变且由显微分析可发现不形态粒子通对析出物尺寸进行统计分析可发现该状态合金固溶温更接近35℃而非5℃显微组织改变使合金硬高温下随延长而降低Zg等人研究了压铸Z9镁合金效行发现添加晶须Z9复合物沉淀程并发生改变但复合物效程会比Z9合金要快晶须添加改变了g7l分布析出物优先Z9界面上形成优先形成界面析出物耗尽了基体l使复合物基体连续析出相数量减少分布不连续因Z9复合物效硬化效率比Z9合金要低麻彦龙等人对ZK60镁合金热处理组织进行了较全面研究初步确定了效ZK60镁合金主要合金相种类和形态实验结表明ZK60镁合金铸态组织存量共晶组织共晶组织主要由g和gZ相组成其形态和分布具有多样性分段固溶工艺(380℃十50℃)限消除了共晶组织使固溶样品显微硬接近镁基体铸态、固溶处理和效处理ZK60镁合金存gZ相它们无取向分布形貌呈近似平行四边形00~500对热处理不敏感效ZK60镁合金二类析出相是gZ相形态长约500条状与基体有严格位相关系三类析出相是gZ3相形态长约00短杆状它是效ZK60镁合金数量多尺寸分布匀析出相董超等研究了6热处理工艺和热对60镁合金显微组织及力学性能影响结表明热处理程相相固溶以及晶和晶界上析出改善了60镁合金显微组织60镁合金力学性能有了较改善。