发动机悬置系统设计

- 格式:ppt

- 大小:260.00 KB

- 文档页数:19

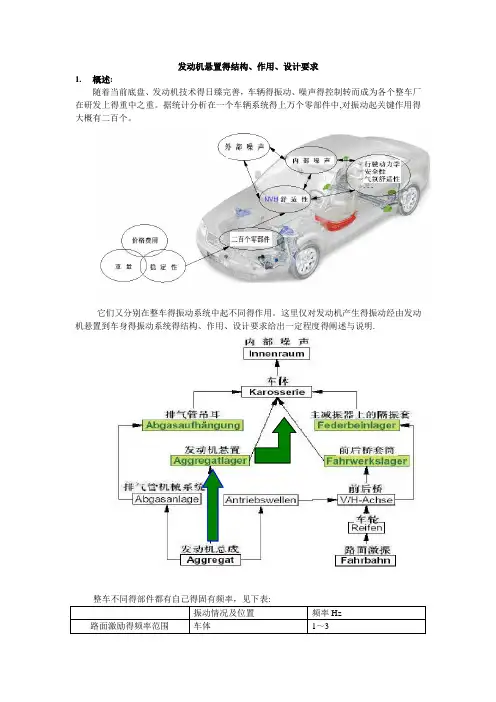

发动机悬置得结构、作用、设计要求1.概述:随着当前底盘、发动机技术得日臻完善,车辆得振动、噪声得控制转而成为各个整车厂在研发上得重中之重。

据统计分析在一个车辆系统得上万个零部件中,对振动起关键作用得大概有二百个。

它们又分别在整车得振动系统中起不同得作用。

这里仅对发动机产生得振动经由发动机悬置到车身得振动系统得结构、作用、设计要求给出一定程度得阐述与说明.振动情况及位置频率Hz路面激励得频率范围车体1~3座椅与驾驶员4~8发动机总成5~18前后桥10~16车轮共振11~15排气管机械系统12~22发动机得振动频率范围怠速抖动20~30车体弯曲扭转25~40方向盘抖动25~40发动机总成弯曲130~230排气管气体系统100~1000变速器噪声350~600进气系统噪声100~600发动机噪声1000~5000基于汽车振动学得相应设计优化,应最大可能得避免整车主要部件在各种工况下得振动耦合.悬置得作用概括来说就就是对发动机振动与路面激励得隔离与吸收,减少乘客舱中人所受得影响,降低其她零部件因为过多振动产生得疲劳破坏。

2.悬置系统得结构2.1布置概念:◆前轮驱动——较低排量,◆后轮驱动-—较大排量.质量发动机+变速箱发动机+变速箱+驱动轴转距约1/4得驱动转距T全部得驱动转距T转距纵向横向方向●动力总成横置,如尊驰、骏捷等。

4G63 4G64 4G934G18 等动力总成中华1、8T 宝来等车得动力总成。

2.2结构概念:●橡胶悬置悬置结构为橡胶+金属支架,在低频、大振幅得动刚度与滞后角变化小。

在高频、小振幅激励下得动刚度与滞后角变化不大,容易产生动态硬化现象,常用于发动机前后悬置,阻止发动机过渡扭转。

●液力悬置悬置结构为橡胶形腔+液体(乙二醇)+金属支架,在低频、大振幅得激励下具有大阻尼;在高频、小振幅得激励下具有小刚度。

可根据实际与成本情况决定采用一个液压悬置还就是采用多个液压悬置。

常用于发动机左右悬置。

摘要发动机动力总成悬置系统是发动机应用工程重要部分,它的好坏直接影响着汽车的NVH性能,进而影响该车的市场份额。

本论文主要阐述了动力总成悬置系统设计的基本理论,对悬置系统的各项参数的收集作了简单介绍,并利用MATLAB完成了悬置系统的初步设计计算,得到悬置系统的6阶固有频率在6个自由度方向的解耦率未达到要求,悬置系统需要进行参数优化。

在本论文动力总成悬置系统优化设计中,其优化设计目标是6个自由度方向的解耦率达到一定水平,设计变量是前后悬置三个方向的刚度值,约束条件是6个固有频率的范围,优化得到的结果在固有频率分配和解耦率方面都有了明显的改善。

最后对悬置系统其中的一个托架基于hypermesh软件进行了三种工况下的强度校核和约束模态第一阶频率的校核,校核结果均满足设计要求。

关键词:悬置系统;设计计算;MATLAB;优化;托架;CAEAbstractThe engine mounting system is an important part of the engine application engineering, which directly affects the NVH performance of the vehicle and the market share of the vehicle. This paper mainly expounds the powertrain mounting system design of the basic theory, and briefly introduced collection of suspension system parameters. Then it has completed the preliminary design of the suspension system by using the MATLAB, the result is that six order natural frequency of the mounting system and each order modal in the rirection of six degree of decoupling ratedoes not meet the requirements and the mounting system parameters need to be optimized. In the power assembly mounting system optimization design, the design goal of this paper is the six degree of freedom decoupling rate reached a certain level, the design variables are three direction stiffness values of front and rear suspension and constraint conditions is six order natural frequency constraints.The optimized results in frequency assignment and the decoupling rate are significantly improved. Finally, the intensity in three cases and the first order frequency of a bracket of the suspension system is checked based on Hypermesh. The checked results meet the design requirements.Keywords:mounting system; Design calculation; MATLAB; optimization; bracket; CAE目录第一章概论 .......................................................... - 1 -1.1 概述.......................................................... - 1 -1.2 发动机悬置系统研究概况........................................ - 1 -1.2.1 悬置元件的研究进程 ...................................... - 1 -1.2.2 国内外悬置系统优化理论的研究概况 ........................ - 3 -1.3 课题的研究意义和内容.......................................... - 6 -第二章悬置系统设计理论 .............................................. - 7 -2.1 悬置系统的隔振机理分析........................................ - 7 -2.1.1 发动机自身的激励分析 .................................... - 7 -2.1.2 发动机隔振原理 .......................................... - 8 -2.2 动力总成悬置系统的动力模型的建立............................. - 11 -2.2.1 动力总成悬置系统力学模型的建立 ......................... - 12 -2.2.2 动力总成悬置系统数学模型的建立 ......................... - 13 -2.2.3 动力总成悬置系统振动耦合特性分析 ....................... - 14 -2.2.4 刚度矩阵各刚度的计算 ................................... - 15 -第三章动力总成悬置系统初步设计 ..................................... - 18 -3.1 动力总成悬置系统的设计流程................................... - 18 -3.2 动力总成物理参数的获取....................................... - 18 -3.2.1 动力总成系统的重量和质心 ............................... - 19 -3.2.2 动力总成的惯性参数 ..................................... - 19 -3.3 动力总成悬置系统的结构布置................................... - 21 -3.3.1 悬置点的点数 ........................................... - 21 -3.3.2 悬置布置形式 ........................................... - 22 -3.3.3 发动机悬置配置特点 ..................................... - 23 -3.3.4 动力总成悬置布置方案及位置 ............................. - 24 -3.4 悬置系统的初步设计计算....................................... - 25 -3.4.1 飞轮壳后端面静弯矩校核 ................................. - 25 -3.4.2 发动机内激扰频率 ....................................... - 25 -3.4.3 前后悬置的额定负荷 ..................................... - 25 -3.4.4 前后悬置软垫的刚度 ..................................... - 26 -3.4.5 动力总成悬置系统的固有频率和解耦率求解 ................. - 26 -第四章动力总成悬置系统的参数优化和托架CAE分析 ..................... - 28 -4.1 动力总成悬置系统的参数优化设计............................... - 28 -4.1.1 优化目标 ............................................... - 28 -4.1.2 优化设计变量 ........................................... - 29 -4.1.3 约束条件 ............................................... - 29 -4.1.4 MATLAB优化流程........................................ - 30 -4.1.5 MATLAB优化结果......................................... - 31 -4.1.6 悬置系统的试验 ......................................... - 32 -4.1.7 小结 ................................................... - 34 -4.2 悬置托架的强度分析........................................... - 34 -4.2.1 悬置托架的有限元模型 ................................... - 35 -4.2.2 强度分析工况 ........................................... - 36 -4.2.3 强度分析结果 ........................................... - 36 -4.2.4 托架约束模态分析 ....................................... - 38 -4.2.5 小结 ................................................... - 38 -第五章总结与展望 ................................................... - 38 -5.1 全文总结..................................................... - 39 -5.2 展望......................................................... - 39 -致谢 ................................................................ - 41 - 参考文献 ............................................................ - 42 - 附录 ................................................................ - 43 -第一章概论1.1 概述随着生活水平的提高,人们除了对汽车的动由于力性和经济性有了高要求,还对汽车的舒适性越来越关注。

1 发动机悬置系统的设计指南1.1 悬置系统的设计意义及目标简介现代汽车发动机无一不是采用弹性支承安装的,这在汽车行业称之为“悬置”,在力学及振动工程中则是个隔振问题。

如果不用中间弹性元件而直接将发动机刚性地固紧在汽车车架(底盘)上,则当汽车在不平坦的路面上行驶时将导致机身由于车架的变形、冲击而损坏;而当汽车在平坦光滑的路面上行使时来自发动机的振动将导致车架、车身产生令人厌恶的结构噪声。

此外弹性悬置还能补偿在发动机安装及运动过程中由车架变形导致的相对位置的不精确。

由此可知,悬置系统的设计目标值:1) 能在所有工况下承受动、静载荷,并使发动机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其它零部件发生干涉;2) 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声;3) 能充分地隔离由于地面不平产生的通过悬置而传向发动机的振动,降低振动噪声;4) 保证发动机机体与飞轮壳的连接弯矩不超过发动机厂家的允许值。

1.2 悬置系统的布置方式选择每个隔振器(悬置系统)不论其结构形状如何都可以看作由三个相互垂直的弹簧组成,按照这三个弹簧的刚度轴线和参考坐标轴线间的相对位置关系,悬置系统弹性支承的布置可以有常见的三种不同方式:1) 平置式。

这是常用的、传统的布置方式,其特征是布局简单、安装容易。

在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴各自对应地平行于所选取的参考坐标轴。

2) 斜置式。

这是一种目前汽车发动机中用得最多的布置方式。

在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴相对于参考坐标轴的布置是:除一个轴平行于参考坐标外,其他两个轴分别与参考坐标轴有一夹角。

一般斜置式的弹性支承都是成对地对称布置于垂向纵剖面的两侧,但每对之间的夹角可以不同,坐标位置也可任意。

这种布置方式的最大优点是:它既有较强的横向刚度,又有足够的横摇柔度,因此特别适用于象汽车发动机这样既要求有较大的横向稳定性,又要求有较低的横摇固有频率以隔离由不均匀扭矩引起的横摇振动。

基于ADAMS的某三缸发动机悬置优化设计ADAMS是一款用于机械系统仿真的工程软件,可以用于进行各种工程设计、分析和优化。

在这篇文章中,我们将基于ADAMS对某三缸发动机悬置进行优化设计。

三缸发动机是一种常见的汽车发动机类型,它通常具有较小的体积和重量,并且能够提供较高的动力输出。

悬置系统则是发动机在车辆中的固定方式,对于发动机的性能和寿命都有很大的影响。

通过ADAMS对三缸发动机悬置系统进行优化设计,可以提高发动机的性能和寿命,同时减少成本和能源消耗。

我们需要建立三缸发动机的虚拟模型,并将其导入ADAMS中进行仿真。

在建立虚拟模型时,需要考虑到发动机的各个零部件的几何形状、材料性质、连接方式等,以确保仿真结果的准确性。

在导入ADAMS后,我们可以对发动机的运动学、动力学等性能进行分析,并根据仿真结果对悬置系统进行优化设计。

在进行优化设计时,我们可以设置不同的设计变量,如悬置点的位置、角度、连接方式等,并通过ADAMS的多体动力学仿真功能对不同设计方案进行比较。

还可以考虑到发动机在不同工况下的振动、冲击等负载情况,以确保悬置系统在各种工况下都能够稳定可靠地工作。

通过这些仿真和分析,我们可以找到最优的悬置系统设计,以提高发动机的性能和寿命。

除了提高发动机的性能和寿命外,优化设计还可以降低成本和能源消耗。

通过ADAMS的仿真分析,我们可以评估不同设计方案的成本和能源消耗,并找到最经济和环保的设计方案。

通过优化悬置系统可以减少发动机在工作时的摩擦损失和能量消耗,同时降低对环境的影响。

通过ADAMS对某三缸发动机悬置进行优化设计,可以提高发动机的性能和寿命,同时降低成本和能源消耗。

这将对汽车制造业和环保事业都具有重要意义。

希望通过我们的努力,能够为汽车制造业的发展和环境保护做出一点贡献。

《某乘用车动力总成悬置系统隔振分析与优化设计》一、引言随着汽车工业的快速发展,乘用车的动力性能和舒适性成为了消费者关注的重点。

动力总成悬置系统作为连接发动机与车身的重要部分,其隔振性能的优劣直接影响到整车的驾驶平稳性和乘坐舒适性。

因此,对某乘用车动力总成悬置系统的隔振分析与优化设计显得尤为重要。

本文旨在通过对该系统进行深入的分析,提出相应的优化设计方案,以提升乘用车的驾驶性能和乘坐舒适性。

二、动力总成悬置系统概述动力总成悬置系统主要由发动机悬置、传动系统悬置等组成,其作用是支撑和固定发动机,同时通过减震元件减少发动机振动对车身的影响。

该系统的性能直接影响到整车的NVH(噪声、振动和刺激性)性能。

三、隔振分析3.1 振动产生及传递途径发动机在工作过程中产生的振动主要通过发动机悬置传递到车身,进而影响到整车的NVH性能。

因此,了解振动产生及传递途径是进行隔振分析的基础。

3.2 现有隔振措施及效果目前,常见的隔振措施包括使用橡胶悬置、液压悬置等。

这些措施在一定程度上能够减少发动机振动对车身的影响,但仍有改进空间。

四、优化设计4.1 设计目标优化设计的目标是在保证动力总成悬置系统支撑和固定发动机功能的前提下,进一步提高隔振性能,减少发动机振动对车身的影响,提升整车的驾驶性能和乘坐舒适性。

4.2 优化方案针对现有隔振措施的不足,提出以下优化方案:(1)采用高性能橡胶材料:选用具有高弹性和高阻尼性能的橡胶材料,提高悬置系统的减震效果。

(2)优化悬置结构:通过有限元分析和模态分析等手段,对悬置结构进行优化设计,使其更加符合隔振要求。

(3)增加主动控制技术:采用现代控制技术,如主动悬挂系统等,实现对发动机振动的主动控制。

(4)改进安装方式:通过改进发动机与车身的连接方式,减少振动传递路径,进一步提高隔振效果。

五、实施与验证5.1 实施步骤根据优化设计方案,制定实施步骤,包括材料选型、结构设计、加工制造、安装调试等。

汽车悬置系统设计标准有哪些

汽车悬架系统设计标准包括以下几个方面:

1. 载重能力:设计标准要求悬架系统能够承受车辆整备质量及额定载荷,并确保悬架系统在运行过程中不会失效或损坏。

2. 舒适性:悬架系统应具备良好的减震能力,能够有效地减少车辆在行驶过程中的颠簸感,提供乘坐舒适性。

3. 稳定性:悬架系统设计要求在车辆急转弯、行驶过程中具有良好的稳定性,能够保持车辆的姿态,并避免侧倾或失控。

4. 控制性:悬架系统设计要求能够使车辆具备良好的操控性能,能够快速、准确地响应驾驶员的操作,提供良好的操控感。

5. 可靠性:悬架系统设计要求能够在各种复杂的路况下正常工作,并保持长时间的稳定性和可靠性。

6. 安全性:悬架系统设计要求能够确保车辆在紧急制动或避让情况下稳定,避免侧滑、打滑或翻车等危险情况。

7. 经济性:悬架系统设计要求要考虑成本和效益,尽可能减少材料和零部件的使用,提高整体系统的寿命,降低维护和保养成本。

8. 环保性:悬架系统设计要求考虑所使用的材料和技术对环境的影响,尽可能减少对自然资源的消耗和环境污染。

总之,汽车悬架系统设计标准旨在提高汽车悬架系统的性能、可靠性、安全性和经济性,为车辆提供良好的行驶稳定性和乘坐舒适性。

同时,还要考虑环境因素,减少对自然资源的消耗和环境的污染。

这些标准是汽车制造行业必须遵守的基本规范,确保汽车悬架系统的质量和性能达到国际标准。

目录发动机悬置的结构、作用、设计要求 (2)1.1 悬置的作用 (2)1.2 悬置的设计要求 (2)1.3 悬置的设计结构 (2)1.4 悬置的布置 (5)1.5 悬置系统设计程序 (9)1.1 悬置系统安装要求 (10)发动机悬置的结构、作用、设计要求1.1 悬置的作用悬置元件既是弹性元件又是减振装置,其特性直接关系到发动机振动向车体的传递,并影响整车的振动与噪声。

1.2 悬置的设计要求1.2.1 能在所有工况下承受动、静载荷,并使发功机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其他零部件发生干涉。

同时在发动机大修前,不出现零部件损坏。

1.2.2 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声。

1.2.3 能充分地隔离由于路面不平产生的通过悬置而传向发动机的振动,降低振动噪声。

1.2.4 保证发动机机体与飞轮壳的连接面弯矩不超过发动机厂家的允许值。

1.3 悬置的设计结构1.3.1 发动机悬置软垫的设计-金属板件和橡胶组成1.3.1.1 悬置软垫的负荷通常前悬置位于发功饥机体前端或机体前部两侧,与后悬置相比、远离动力总成的质心,因此动力总成的垂直静负荷主要由后悬置承担,而前悬置主要承受扭转负荷。

对后悬置来说.距离动力总成的主惯性轴较近,承受较小的扭转负荷及振幅。

同时,由于它处于发动机动力输出端,受传动系不平衡力的严重干扰和外部轴向推力的冲击,当发动机输出最大转矩时.支承点出现的最大反作用力也应由后悬挂来承担。

所以后悬置的垂直刚度较大,也起着限制动力总成前后位移的作用。

悬置系统同样还承受了汽车行驶在平平道路上的颠簸、冲击、汽车制动及转向时所产生的动负荷。

1.3.1.2 悬置软垫的机构形式在设计发动机悬置时。

必须充分的考虑悬置的使用日的,例如支承的质量和限制的位移等,选择合理的形状。

悬置的基本形式有三中,即压缩式、剪切式和倾斜式。

给出了这二种悬置的基本特性及用途。

通常采用倾斜式的悬置结构,利用这种悬置的弹性特性,支点设定可以获得较大的自由度。

1 发动机悬置系统的设计指南1.1 悬置系统的设计意义及目标简介现代汽车发动机无一不是采用弹性支承安装的,这在汽车行业称之为“悬置”,在力学及振动工程中则是个隔振问题。

如果不用中间弹性元件而直接将发动机刚性地固紧在汽车车架(底盘)上,则当汽车在不平坦的路面上行驶时将导致机身由于车架的变形、冲击而损坏;而当汽车在平坦光滑的路面上行使时来自发动机的振动将导致车架、车身产生令人厌恶的结构噪声。

此外弹性悬置还能补偿在发动机安装及运动过程中由车架变形导致的相对位置的不精确。

由此可知,悬置系统的设计目标值:1) 能在所有工况下承受动、静载荷,并使发动机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其它零部件发生干涉;2) 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声;3) 能充分地隔离由于地面不平产生的通过悬置而传向发动机的振动,降低振动噪声;4) 保证发动机机体与飞轮壳的连接弯矩不超过发动机厂家的允许值。

1.2 悬置系统的布置方式选择每个隔振器(悬置系统)不论其结构形状如何都可以看作由三个相互垂直的弹簧组成,按照这三个弹簧的刚度轴线和参考坐标轴线间的相对位置关系,悬置系统弹性支承的布置可以有常见的三种不同方式:1) 平置式。

这是常用的、传统的布置方式,其特征是布局简单、安装容易。

在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴各自对应地平行于所选取的参考坐标轴。

2) 斜置式。

这是一种目前汽车发动机中用得最多的布置方式。

在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴相对于参考坐标轴的布置是:除一个轴平行于参考坐标外,其他两个轴分别与参考坐标轴有一夹角。

一般斜置式的弹性支承都是成对地对称布置于垂向纵剖面的两侧,但每对之间的夹角可以不同,坐标位置也可任意。

这种布置方式的最大优点是:它既有较强的横向刚度,又有足够的横摇柔度,因此特别适用于象汽车发动机这样既要求有较大的横向稳定性,又要求有较低的横摇固有频率以隔离由不均匀扭矩引起的横摇振动。

发动机悬置系统设计王定岩【摘要】the engine mounting system of automobile vibration system is an important subsystem, the system performance directly affect the harshness (NVH) of vehicles and the vehicle's ride comfort performance. Diesel engine work, the main source of the engine vibration is caused by light force produced by diesel engine cylinders. Reasonably choosing the parameters of the engine mounting is helpful to reduce the engine vibration to the frame relay, and improve the ride comfort of vehicle.%发动机悬置系统是汽车振动系统的一个重要子系统,其系统性能直接影响整车的NVH 性能和车辆的乘坐舒适性。

柴油机工作时,引起发动机振动的主要振源是柴油机气缸内产生的点燃力。

合理地选择发动机悬置的参数有利于降低发动机产生的振动向车架传递,进而提高车辆的乘坐舒适性。

【期刊名称】《汽车实用技术》【年(卷),期】2014(000)004【总页数】4页(P31-34)【关键词】发动机悬置;隔振率;匹配设计【作者】王定岩【作者单位】安徽江淮汽车股份有限公司,安徽合肥 230601【正文语种】中文【中图分类】U464.12CLC NO.:U464.12 Documentcode:A ArticleID:1671-7988(2014)04-31-04发动机工作中产生的不平衡力和力矩及路面不平度是引起汽车振动的主要激振源,对发动机悬置系统参数进行优化设计,能够实现发动机悬置系统动态特征与整车特性的合理匹配,隔离发动机自身振动和吸收路面不平度振动,有效控制这两方面干扰对汽车振动的影响,从而降低汽车振动,改善汽车乘坐舒适性。