液氨泄漏事故扩散模拟

- 格式:doc

- 大小:22.00 KB

- 文档页数:11

青岛崂特啤酒厂1吨氨水泄漏村民被熏出家门作者:青岛早报文章来源:青岛早报点击数:71 更新时间:2007-6-1811:21:5616日晚8时许,位于崂山区崂山路的青岛崂特啤酒有限公司制冷车间的氨水出现泄漏,险情发生后,厂内的职工及周边村庄的村民们迅速疏散,急救人员将附近敬老院中6名出现不适反应的老人送至医院,经抢救,老人们都已脱离危险。

氨水泄漏得到控制昨晚8时30分,记者闻讯赶到青岛崂特啤酒有限公司时,闻到了一股浓重的氨水气味,10多辆消防车和5辆120急救车停靠在崂山路上,消防人员和急救人员戴着防毒面罩冲进了公司车间,“氨水泄漏已得到初步控制,我们正在现场喷水,稀释空气中的氨气量。

”负责现场抢险的消防人员告诉记者,昨晚8时,119指挥中心接到市民报警,称沙子口一带大面积出现异味,经调查,氨气来源于“崂特”公司制冷车间,一个装有1吨多的氨水罐阀门破损泄漏,接到报警后,消防部门调集了15辆消防车抢险。

不少村民熏出家门险情发生后,“崂特”公司立即疏散了厂内正在加班的职工,紧邻该公司的砖塔岭村村民闻到异味后也从家中跑了出来。

“我当时正在家里看电视,当我闻到了这股怪味后,立刻推醒了正在睡觉的孩子,带着老人跑了出来。

”一名村民捂着鼻子向记者介绍说,当时许多村民都闻到了这股怪味,当他们发现氨气是从“崂特”公司泄漏的后,连忙跑到上风口,躲避氨气的“袭击”。

启动紧急预案救人记者采访了解到,由于抢险及时,此次氨水泄漏事故没有造成人员死亡,但与“崂特”公司仅一墙之隔的沙子口街道中心敬老院众多老人却出现了不适反应。

“有6人出现恶心头晕等不适症状。

”敬老院护理员王爱欣向记者介绍。

“我们启动了紧急救助预案。

”昨晚,市急救中心主任赵珊介绍,险情发生后,他们立即带着5辆急救车赶来救人,并已准备好第二梯队。

事故原因正在调查昨晚10时,记者赶到解放军409医院时见到了6名正在接受治疗的老人,6名老人中有5位女性1位男性,其中年龄最大的是93岁孤寡老人王爱美,经抢救,老人都已脱离危险。

一、预案背景氨液作为一种常见的化工原料,广泛应用于化肥、制药、制冷等行业。

然而,由于氨液的易燃易爆特性,一旦发生泄漏,可能引发火灾、爆炸等严重事故,造成人员伤亡和财产损失。

为了提高应急处置能力,降低事故风险,特制定本预案。

二、演练目的1. 提高参演人员对氨液泄漏事故的应急处置能力;2. 熟悉氨液泄漏事故的应急处置流程;3. 评估现有应急预案的可行性和有效性;4. 提高参演单位的应急管理水平。

三、演练组织1. 演练领导小组:负责演练的全面领导、协调和指挥。

2. 演练指挥部:负责演练的具体实施、调度和协调。

3. 演练参演单位:包括应急指挥部、应急队伍、相关部门和单位。

4. 演练专家小组:负责演练的评估和指导。

四、演练时间与地点1. 时间:根据实际情况确定,原则上每年至少进行一次。

2. 地点:选择氨液储存、运输或使用场所进行。

五、演练内容1. 演练情景:模拟氨液储存罐发生泄漏,泄漏物质扩散至周边环境,造成人员伤亡和财产损失。

2. 演练流程:(1)发现泄漏:发现氨液储存罐泄漏,立即报告演练指挥部。

(2)启动应急预案:演练指挥部接到报告后,立即启动应急预案,成立现场指挥部,组织应急队伍进行处置。

(3)人员疏散:根据泄漏情况,对周边人员进行疏散,确保人员安全。

(4)泄漏控制:应急队伍采取堵漏、喷淋等措施,控制泄漏物质扩散。

(5)现场监测:对泄漏区域进行监测,确保环境安全。

(6)事故调查:事故结束后,进行事故调查,分析事故原因,总结经验教训。

(7)总结评估:演练结束后,召开总结评估会议,对演练进行总结评估。

六、演练步骤1. 演练准备:(1)成立演练领导小组、指挥部和参演单位;(2)制定演练方案,明确演练内容、流程、人员分工等;(3)组织参演人员进行培训,确保其熟悉演练内容和流程;(4)准备演练所需物资和设备。

2. 演练实施:(1)发现泄漏:模拟氨液储存罐发生泄漏,报告演练指挥部;(2)启动应急预案:演练指挥部接到报告后,启动应急预案,成立现场指挥部;(3)人员疏散:根据泄漏情况,对周边人员进行疏散;(4)泄漏控制:应急队伍采取堵漏、喷淋等措施,控制泄漏物质扩散;(5)现场监测:对泄漏区域进行监测,确保环境安全;(6)事故调查:事故结束后,进行事故调查;(7)总结评估:演练结束后,召开总结评估会议。

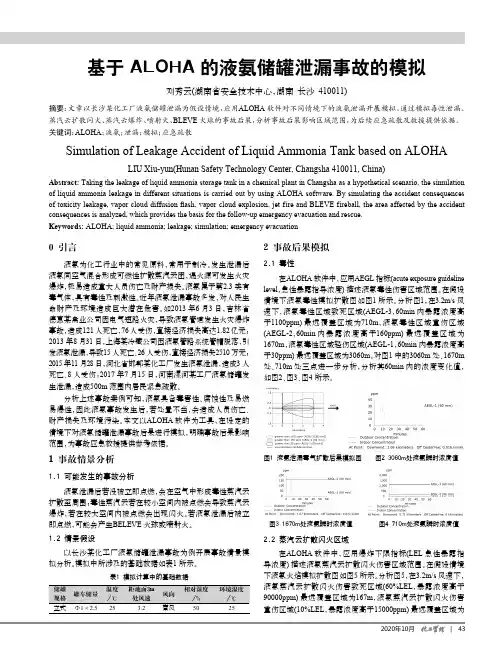

2 事故后果模拟2.1 毒性在ALOHA 软件中,应用AEGL 指标(acute exposure guidelinelevel ,急性暴露指导浓度)描述液氨毒性伤害区域范围。

在假设情境下液氨毒性模拟扩散图如图1所示。

分析图1,在3.2m/s 风速下,液氨毒性区域致死区域(AEGL-3,60min 内暴露浓度高于1100ppm)最远覆盖区域为710m ,液氨毒性区域重伤区域(AEGL-2,60min 内暴露浓度高于160ppm)最远覆盖区域为1670m ,液氨毒性区域轻伤区域(AEGL-1,60min 内暴露浓度高于30ppm)最远覆盖区域为3060m 。

对图1中的3060m 处、1670m 处、710m 处三点进一步分析,分析其60min 内的浓度变化值,如图2、图3、图4所示。

图1 液氨泄漏毒气扩散后果模拟图 图2 3060m处液氨瞬时浓度值图3 1670m处液氨瞬时浓度值 图4 710m处液氨瞬时浓度值2.2 蒸汽云扩散闪火区域在ALOHA 软件中,应用爆炸下限指标(LEL 急性暴露指导浓度)描述液氨蒸汽云扩散闪火伤害区域范围。

在假设情境下液氨火焰模拟扩散图如图5所示。

分析图5,在3.2m/s 风速下,液氨蒸汽云扩散闪火伤害致死区域(60%LEL ,暴露浓度高于90000ppm)最远覆盖区域为167m ,液氨蒸汽云扩散闪火伤害重伤区域(10%LEL ,暴露浓度高于15000ppm)最远覆盖区域为0 引言液氨为化工行业中的常见原料,常用于制冷。

发生泄漏后液氨同空气混合形成可燃性扩散蒸汽云团,遇火源可发生火灾爆炸,极易造成重大人员伤亡及财产损失。

液氨属于第2.3类有毒气体,具有毒性及刺激性。

近年液氨泄漏事故多发,对人民生命财产及环境造成巨大潜在危害。

如2013年6月3日,吉林省德惠某禽业公司因电气短路火灾,导致液氨管道发生火灾爆炸事故,造成121人死亡,76人受伤,直接经济损失高达1.82亿元;2013年8月31日,上海某冷藏公司因液氨管路系统管帽脱落,引发液氨泄漏,导致15人死亡、26人受伤,直接经济损失2510万元;2015年11月28日,河北省邯郸某化工厂发生液氨泄漏,造成3人死亡、8人受伤;2017年7月15日,河南漯河某工厂液氨储罐发生泄漏,造成500m 范围内居民紧急疏散。

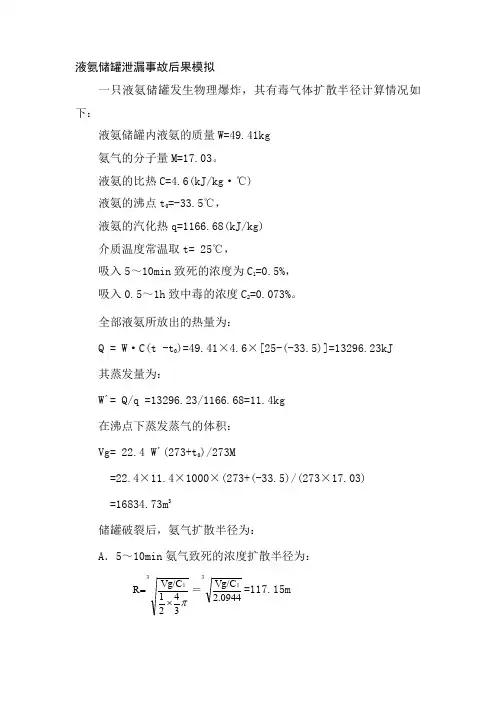

液氨储罐泄漏事故后果模拟一只液氨储罐发生物理爆炸,其有毒气体扩散半径计算情况如下:液氨储罐内液氨的质量W=49.41kg氨气的分子量M=17.03。

液氨的比热C=4.6(kJ/kg ·℃)液氨的沸点t 0=-33.5℃,液氨的汽化热q=1166.68(kJ/kg)介质温度常温取t= 25℃,吸入5~10min 致死的浓度为C 1=0.5%,吸入0.5~1h 致中毒的浓度C 2=0.073%。

全部液氨所放出的热量为:Q = W ·C(t -t 0)=49.41×4.6×[25-(-33.5)]=13296.23kJ其蒸发量为:W ´= Q/q =13296.23/1166.68=11.4kg在沸点下蒸发蒸气的体积:Vg= 22.4 W ´(273+t 0)/273M=22.4×11.4×1000×(273+(-33.5)/(273×17.03)=16834.73m 3储罐破裂后,氨气扩散半径为:A .5~10min 氨气致死的浓度扩散半径为:π3421Vg/C R 13⨯=0944.2Vg/C 13==117.15m若液氨储罐内液氨全部泄漏,静风状态下氨气扩散半径117.15m 范围内的人员吸入5~10min 会中毒致死。

B .吸入0.5~1h 氨气致中毒的的浓度扩散半径为:π3421Vg/C R 23⨯=0944.2Vg/C 23==222.47m 氨气扩散半径117.15m ~222.47m 范围内的人员吸入0.5~1h 会中毒致重病。

通过液氨泄漏中毒事故后果模拟评价得知:一个液氨储罐若发生物理爆炸,液氨迅速挥发成氨气,在无风的情况下氨气扩散半径117.15m 范围内的人员吸入5~10min ,可导致人员死亡;在扩散半径117.15m ~222.47m 范围内的人员吸入0.5~1h ,可导致人员中毒致重病。

液氨泄漏事故扩散模拟第一篇:液氨泄漏事故扩散模拟液氨泄漏事故扩散模拟摘要:系统对比了高斯多烟团模式与SLAB模型模拟液氨储罐泄漏后的氨气扩散特征。

结果表明,两种模型的模拟结果存在较为明显差异。

在模拟设定条件下,事故发生点下风向60~2000 m范围内,SLAB模型得到的最高浓度高于多烟团模式,前者是后者的1.01~35.2倍,且差别随距离增大而增大。

事故发生点下风向600 m以内,SLAB 模型模拟得到的横向影响距离大于多烟团模式;而在下风向600 m以外,多烟团模式模拟得到的横向距离大于SLAB模型,差距随下风向距离增加而增大。

下风向同一地点,SLAB模型得到的氨气最高浓度出现时间较多烟团模式较早,SLAB模型计算得到的氨气烟团出现到消散时间也较多烟团模式更短。

上述结果可为化学品泄漏导致突发环境事件的预防和应急中模型选择提供参考。

关键词:液氨泄漏扩散模拟多烟团模型 SLAB模型中图分类号:X937 文献标识码:A 文章编号:1674-098X (2017)03(b)-0024-05Diffusion Simulation of Liquid Ammonia LeakageComparison of the Multi-puff Model and SLAB ModelWu Weinan1 Yang Ping2(1.Solid waste Management Center in Liaoning Provine,Shenyang Liaoning,110161,China;2.Panjin Liaoning Fried Dough Sticks as for as sludge Treatment and Utillzation co.,LTD,Panjing Liaoing,124218,China)Abstract:Simulation results of diffusion after liquid ammonia leakage calculated by the Gaussian multi-puff model and SLAB model were systematically compared.Results showed that there were obvious differences between the two models.Under the setting conditions,the round maximumammonia concentrations simulated by the SLAB model were higher than those by the multi-puff model within 60 to 2000 m downstream the resource.And the former was 1.01 to 35.2 times that of the latter,and the difference increased with increasing distance.Higher cross-affected distances were found by SLAB model within 600 m downstream the resource,while cross-affected distances simulated by the multi-puff model were higher outside 600 m downstream,and the differences between the two models increases with the distances.In the same location downwind,the highest concentration of ammonia came earlier in SLAB model,while the time period from appearance and dissipation was shorter in multi-puff model.These results may provide a reference on diffusion model selection for prevention and response of environmental emergencies caused by chemical releases.Key Words:Liquid ammonia;Leakage;Diffusion simulation;Multi-plume model;SLAB model近年来,突发性环境事件频发。

氨区液氨泄漏应急演练方案液氨应急演练方案一、背景及目的液氨作为一种重要的化工原料,广泛应用于化肥、制药等行业。

然而,液氨泄漏事故时有发生,对环境和人身安全构成严重威胁。

为确保公司员工在面对液氨泄漏事故时能够迅速、有效地应对,提高应急处理能力,特制定本演练方案。

二、演练时间2023年5月20日三、演练地点公司氨区四、演练对象公司全体员工五、演练内容1.演练液氨泄漏事故的发现与报告2.演练液氨泄漏事故的现场处置3.演练液氨泄漏事故的应急疏散4.演练液氨泄漏事故的现场恢复六、演练流程1.演练前期准备(1)成立演练指挥部,负责演练的总体协调和指挥。

(2)制定演练方案,明确演练内容、时间、地点、对象等。

(3)组织参演人员进行培训,确保参演人员熟悉演练内容。

(4)检查演练所需的设备、器材、物资等,确保演练顺利进行。

2.演练开始(1)演练指挥部发布演练开始命令。

(2)液氨泄漏事故模拟:假设氨区某管道发生泄漏,液氨泄漏报警器报警。

(3)事故发现与报告:当班操作人员发现液氨泄漏,立即向演练指挥部报告。

3.演练现场处置(1)演练指挥部启动应急预案,通知相关部门和人员。

(2)参演人员按照应急预案要求,迅速穿戴防护用品,携带应急器材赶赴现场。

(3)现场处置:参演人员对泄漏点进行隔离,关闭泄漏管道阀门,采取堵漏措施。

4.演练应急疏散(1)演练指挥部根据现场情况,发布疏散命令。

(2)参演人员按照预定路线迅速疏散,确保人员安全。

5.演练现场恢复(1)参演人员对泄漏现场进行清理,确保环境安全。

七、演练要求1.演练过程中,参演人员要严肃认真,严格按照演练方案执行。

2.演练过程中,各部门要密切配合,确保演练顺利进行。

八、演练评估1.演练结束后,演练指挥部对演练过程进行评估,分析存在的问题。

2.演练指挥部根据评估结果,制定整改措施,提高公司液氨泄漏事故应急处理能力。

3.演练指挥部将演练评估报告提交公司领导,为公司安全管理提供参考。

九、附件1.液氨泄漏应急预案2.液氨泄漏演练方案3.液氨泄漏演练流程图4.液氨泄漏演练评估表十、结束语通过本次液氨泄漏应急演练,公司员工对液氨泄漏事故的应急处理能力得到了提高,为保障公司安全生产奠定了坚实基础。

液氨泄漏事故后果分析液氨钢瓶泄漏的氨将全部挥发成气态氨,下面分析泄漏的气态氨对周边区域的影响。

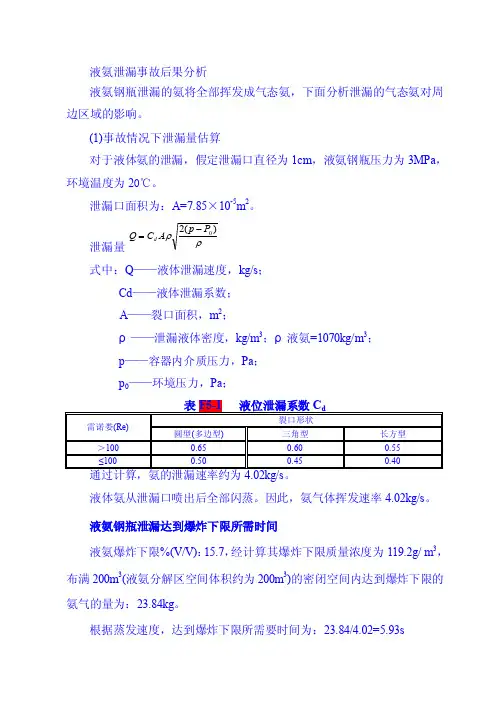

(1)事故情况下泄漏量估算对于液体氨的泄漏,假定泄漏口直径为1cm ,液氨钢瓶压力为3MPa ,环境温度为20℃。

泄漏口面积为:A=7.85×10-5m 2。

泄漏量ρρ)(20P p A C Q d -=式中:Q ——液体泄漏速度,kg/s ; Cd ——液体泄漏系数; A ——裂口面积,m 2;ρ——泄漏液体密度,kg/m 3;ρ液氨=1070kg/m 3; p ——容器内介质压力,Pa ; p 0——环境压力,Pa ;液体氨从泄漏口喷出后全部闪蒸。

因此,氨气体挥发速率4.02kg/s 。

液氨钢瓶泄漏达到爆炸下限所需时间液氨爆炸下限%(V/V):15.7,经计算其爆炸下限质量浓度为119.2g/ m 3,布满200m 3(液氨分解区空间体积约为200m 3)的密闭空间内达到爆炸下限的氨气的量为:23.84kg 。

根据蒸发速度,达到爆炸下限所需要时间为:23.84/4.02=5.93s根据上述计算过程,计算液氨泄漏挥发达到爆炸下限所需要时间汇总见下表:表F3-22 液氨泄漏达到爆炸下限所需时间计算表液氨钢瓶泄漏达到短时间接触限值所需时间液氨人短时间接触容许浓度30mg/ m3,布满200m3的密闭空间内达到短时间接触限值的氨气的量为:6g。

3、具有爆炸性化学品的作业场所出现爆炸、火灾事故造成人员伤亡的范围本专篇选取液氨为例,计算液氨钢瓶发生爆炸事故造成人员伤亡的范围。

气体的TNT当量W TNT及爆炸总能量E为:W TNT=αW f Q f/Q TNT式中:W TNT——可燃气体蒸汽云的TNT当量,kg;α——可燃气体蒸气云的TNT当量系数(统计平均值为0.04)W f——蒸气云爆炸燃烧掉的总质量,kg;Q f——可燃气体的燃烧热,氨1.88×104KJ/ kg;Q TNT——TNT的爆炸热,KJ/kg。

液氨储罐事故性泄漏扩散过程模拟分析术液氨是化工企业常用的原料,用途广泛,而每年因为液氨的泄漏造成的事故也十分频繁,由于其毒性很大,吸入毒性指数(Index of Potential Inhalation Toxicity,Prr)<300,危险等级2,属于高度危险物质,一旦泄漏极可能造成严重的事故后果。

决定液氨泄漏状况的因素多而复杂,与其理化性质、闪蒸系数、泄漏源的压力和几何形状、泄漏地的地貌情况和气象条件、储存运输的操作程序等都有密切关系。

因此,综合考虑各种因素,建立液氨泄漏和扩散膜性,运用数学方法进行模拟,分析其泄漏和扩散的规律,对于救灾、重大危险源编制应急事故预案以及对新建项目进行危险性预评价都具有一定程度的指导意义。

1 数学模型通常情况下,液氨在常温下加压压缩,液化储存,一旦泄漏到空气中会在常压下迅速膨胀,大量气化,并扩散到大的空间范围。

1.1泄漏模型对于灾难性破坏引起的液氨泄漏,可保守地认为容器内所有的贮存物质瞬间全部泄漏,全部泄漏时一般有爆炸发生,对其发生爆炸后的状况再运用数值模拟进行预测意义不大。

因此,文中所研究的是液氨储罐连续性泄漏的数值模拟。

通过对建国50年以来我国化工系统所发生的重(特)大、典型事故性泄漏的统计分析表明[1],阀门或法兰处的密封失效及阀门或管道断裂是造成事故性泄漏的主要原因,因而可以确定液氨储罐下方的液氨出口接管、储罐上方的气氨出口接管以及安全阀为主要泄漏源。

1.1.1液氨泄漏模型[2]·液氨通过其出口接管泄漏可等效为液体通过受压储罐上的孔洞泄漏。

虽然氨在常温常压下为气体,但是由于泄漏发生在液相空间,流动阻力较大,故系统内压下降缓慢,不会发生因大量液氨闪蒸而造成的蒸气爆炸。

另外,由于泄漏路径较短,来不及形成汽化核心而使部分液氨在池漏管道中汽化而形成闪蒸两相流。

因此,其泄漏速率可采用式(1)计算[3]:Qm=PACo[2 (P0/p+ghr)]1/2 (1)式中:Qm为质量泄漏速率,kg/s;Co为泄漏系数;A为裂口面积,㎡;PO 为储罐内压,Pa;hr是泄漏处与液面之间的距离,m。

液氨压力管道泄漏事故案例集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-液氨压力管道泄漏事故案例一、事故概况2007年5月4日0时02分,阜阳市昊源化工集团有限公司液氨球罐区,向2号液氨球罐输送液氨的进口管道中安全阀装置的下部截止阀发生破裂,管道内液氨向外泄漏,造成33人因呼入氨气出现中毒和不适,住院治疗和观察。

事故发生后,该公司进行紧急处置,用9.5分钟时间,制止了泄漏。

事故发生时,截止阀底部发生破裂,底部一块直径100mm的圆形阀体外壳破裂飞出,液氨大量泄漏。

事故截止阀的破裂口直对正北方向,而西北方向的30-35米处,由阜阳市水利建筑安装工程公司负责建设的凉水塔工地正在施工,造成33名人员中毒和不适,中毒人员中,阜阳市水利建筑安装工程公司人员29人(主要为农民工,其中有2名妇女和1名8岁男童),江苏江都市桥台工业设备安装公司人员2人,颍东区陈油坊行政村(承包锅炉出渣人员)1人,此外,还有昊源化工集团公司保安1人。

5月7日上午11时,受伤人员中,8人重度中毒(其中3人切开喉管治疗),14人中度中毒,4人住院观察。

截止5月14日,28名中毒者9人处于重症状态,9人处于中症状态,10人留院观察。

事故发生后,阜阳市政府组成了安监、质监等部门参加的调查组,对事故进行调查,事故阀门委托合肥通用机械研究院进行鉴定。

省安监、质监、环保、卫生等部门派人赶赴现场指导事故调查和伤员抢救工作。

二、事故调查(一)工厂情况安徽昊源化工集团有限公司始建于1970年,由原阜阳化工总厂改制而成,是股权结构多元化的大型化工企业。

公司下设塑业、制气、机械制造等四个子公司,占地面积52万平方米,员工1400余人,拥有总资产6.83亿元,主要产品有尿素、碳酸氢铵、甲醇、吗啉以及余热发电30MW和塑料编织袋等。

是一个典型的危险化学品生产经营企业。

该公司原生产能力为:尿素合成氨系统(18万吨/年液氨联产7万吨/年甲醇,含1台400米3液氨球罐)。

5.7液氨泄漏重大事故后果预测以储量较大、危险性较大的液氨储罐分析事故后果,1台液氨储罐(20m3)破裂时会发生蒸气爆炸。

当液氨爆炸后若不燃烧,便会造成大面积的毒害区域。

假设有毒液氨的质量W为12056.5kg(一只20m3的贮罐破裂,25℃时液氨的密度为0.602824kg/L),贮罐破裂前容器内温度t为25℃(室温),液氨的平均比热C为4.6kJ/(kg·℃)。

当贮罐破裂时,容器内压力降至大气压,处于过热状态的液氨温度迅速降至标准沸点t0=-33℃,此时全部液体放出的热量为:Q=W·C(t-t0)=12056.5×4.6×(25+33)=3216669kJ假设这些热量全部用于容器内液体的蒸发,氨的汽化热q=1370kJ/kg,则其蒸发量为:W‘=Q/q=3216669/1370=2348kg 氨的分子量M=17,则在沸点下蒸发蒸气的体积为:Vg=(22.4W‘/M)·(273+t0)/273=22.4×2348÷17×(273-33)÷273=2719.9m3氨气泄漏的扩散范围为已知氨气在空气中的浓度达到0.5%时,人吸入5-10min即致死,则Vg体积的氨气产生的令人致死的有毒空气体积为:V=2719.9/0.5%=5439710.4m3假设这些有毒空气以半球形状向地面扩散,则可求出该有毒空气的扩散半径为:R=【V/(0.5×π×4/3)】1/3=137.5m上述计算结果表明:若发生一只液氨贮罐破裂的泄漏事故,中毒危害将波及一定的范围,在离泄漏点的137.5m的半径范围内,人吸入5-10min即可中毒死亡。

根据本项目周边环境的情况,项目周边均为园区预留空地,周边周边1km范围内无大型集中民用居住区、商业中心、学校,也没有车站、码头等公共设施,亦无珍稀保护物种和名胜古迹。

零散居民距离项目储罐区200m范围之外,若液氨贮罐发生泄漏,对周边的居民不会造成影响。

液氨泄漏事故应急演练脚本角色:安全主管、现场工作人员、消防队员、救护人员、媒体代表、观众等场景:一个液氨储罐发生泄漏事故的工厂现场场景描述:现场有一个液氨储罐,突然发生泄漏事故。

液氨泄漏引发了火灾,并且有多人受伤。

现场有大量浓烟和火焰,救援人员正在救助伤员。

演练过程:一、应急指挥中心(安全主管站在指挥中心,面向现场工作人员)安全主管:各位,请保持冷静!现在有一个液氨泄漏事故,引发了火灾并有多人受伤。

我们需要快速有序地进行应急处置工作。

现场人员怎么样?现场工作人员:我们已经开始了灭火工作,并组织人员撤离受伤人员。

安全主管:非常好,继续保持工作,确保人员安全和泄漏控制。

二、救援现场(观众和媒体代表观察救援现场)(消防车辆开过,救援人员开始进场)消防队员:我们已经到达现场,准备进行救援工作。

我们需要先控制火势,然后对受伤人员进行救援和紧急处理。

救护人员:我们会立即展开救援行动,为伤员提供紧急救助。

三、伤员救援现场(现场工作人员根据指示进行救援工作)现场工作人员1:伤员都在这里,请尽快进行伤员的分类和处理。

现场工作人员2:快点,他们都需要医疗救助!救护人员:我们将根据伤员的程度进行分类处理,先处理重伤员,然后再处理轻伤员。

四、媒体询问环节(媒体代表向主管提问)媒体代表1:请问这次事故发生的原因是什么?安全主管:事故的具体原因我们还在调查中,但初步判断是由于设备故障导致了液氨的泄漏。

媒体代表2:这次事故是否对环境产生了影响?安全主管:我们已经采取了相应的措施,尽量避免了环境的污染。

五、演练总结(指挥中心)安全主管:这次应急演练虽然只是模拟,但是也暴露出我们在应急处置方面还存在一些问题。

我们需要进一步加强培训和设备的更新换代,确保在真正的事故中能够快速、有效地应对。

观众和媒体代表:我们认为这次应急演练很有价值,对于学习应急处置知识和了解应对措施很有帮助。

希望能够继续加强这方面的演练。

安全主管:非常感谢大家的参与和支持。

液氨泄漏事故案例分析2002年7月8日凌晨2时09分,XXX发生液氨泄漏事故,共泄漏液氨约20.1吨,造成死亡13人,重度中毒24人,直接经济损失约72.62万元。

事故经过:一辆个体液氨罐车在XXX液氨库区灌装场地进行液氨灌装。

到凌晨2点左右,液氨连接导管突然破裂,大量液氨泄漏。

驾驶员吩咐押运员关闭灌装区西侧约64m处的紧急切断阀,自己迅速赶到罐车尾部,对罐车的紧急切断装置采取关闭措施,一边与厂值班人员联系并电话报警。

事故原因分析:经省政府调查组调查初步分析,发生事故的原因有以下四个方面:1.液相连接导管破裂是造成事故的直接原因。

初步查明,液相连接导管供货单位是河北省无生产许可证的一家镇办企业。

从发生事故前的记录看,液相连接导管的工作压力、温度及使用期限均未超出规定范围,是在正常使用条件下发生的破裂,这是造成这起事故的直接原因。

2.液氨罐车上的紧急切断装置失灵是液氨泄漏扩大的主要原因。

虽然驾驶员对罐车上的紧急切断阀采取了紧急切断措施,但由于该装置失灵,致使罐车上液氨倒流泄漏,导致事故的进一步扩大。

3.液氨罐区与周围居民区防护间距不符合规范要求,是导致事故伤亡扩大的重要原因。

根据《小型氨肥厂卫生防护标准》(GB-89)和当地气象条件,卫生防护距离要求为1000m,而实际最近距离不足25m,远远低于规范要求。

4.安全管理制度和责任制不落实是发生事故的重要原因。

企业在采购液相连接导管时,没有遵守规章制度,没有严格把关,导致购买了无证厂家生产的产品,给安全生产带来了严重隐患。

企业制定的《液氨充装安全管理规定》要求检查液氨罐车的相关证件是否齐全、合格,不合格者拒绝充装。

但该液氨罐车未办理《危险品运输许可证》,手续不全。

规定还要求检查液氨罐车的安全设施,符合规定才能充装。

但企业提供不出该车的充装安全许可证。

由此可见,企业虽然有《规定》,但未严格执行,安全制度不落实,这是事故发生的重要原因。

有关部门在项目审批和城建规划上监督不力,危险化学品安全管理方面存在漏洞,措施不到位,未能及时督促企业解决安全生产中存在的突出问题,致使同类事故在辖区内重复发生。

结合Fluent的液氨泄漏扩散模拟及中毒定量评估江南;陈玉明【摘要】Apply the Fluent numerical simulation software to calculate and analyze the liquid ammonia leakage diffusion concentration field and diffusion rule,compare it with theoretical calculation results based on Gaussian plume model to verify the reliability of bine the numerical simulation results and exposure duration to conduct the quantitative evaluation on the personnel mortality percentage under the conditions of stationary state and evacuation state.The results show that the acute poisoning qualitative e-valuation method combined with Fluent numerical simulation can intuitional,dynamic and reliable reflect the leakage diffusion scope and influence and it has very good application prospect.%运用Fluent数值模拟软件计算分析液氨泄漏扩散浓度场及扩散规律,并与基于高斯烟羽模型的理论计算结果相对比,验证其结果的可靠性。

结合数值模拟结果和暴露时间,对人员在静止状态及疏散状态下的死亡百分率进行定量评估。

一、演练目的为确保氨站发生泄漏事故时,能够迅速、有效地进行应急处置,最大限度地减少人员伤亡和财产损失,提高全体员工的安全意识和应急处置能力,特制定本演练方案。

二、演练内容1. 演练背景:模拟氨站发生液氨泄漏事故,要求参演人员按照应急预案进行应急处置。

2. 演练内容:(1)泄漏报警:模拟氨站发生泄漏,泄漏报警系统启动,报警值达到预设值。

(2)应急响应:值班人员接到报警后,立即启动应急预案,通知相关人员。

(3)现场处置:应急队伍迅速到达现场,对泄漏点进行封堵,防止泄漏扩散。

(4)人员疏散:组织泄漏区域及周边人员迅速疏散,确保人员安全。

(5)医疗救护:对受伤人员进行救治,并送往医院进一步治疗。

(6)环境监测:对泄漏区域及周边环境进行监测,确保空气质量达标。

(7)应急恢复:恢复正常生产秩序,对泄漏事故进行总结。

三、组织机构1. 演练指挥部:负责演练的组织、指挥和协调工作。

2. 演练组:(1)应急响应组:负责接收报警、启动应急预案、通知相关人员。

(2)现场处置组:负责泄漏点的封堵、防止泄漏扩散。

(3)人员疏散组:负责组织泄漏区域及周边人员迅速疏散。

(4)医疗救护组:负责受伤人员的救治和送往医院。

(5)环境监测组:负责对泄漏区域及周边环境进行监测。

(6)应急恢复组:负责恢复正常生产秩序,对泄漏事故进行总结。

四、演练步骤1. 演练前准备:召开演练动员大会,明确演练目的、内容、步骤和注意事项。

2. 演练实施:(1)泄漏报警:模拟氨站发生泄漏,泄漏报警系统启动。

(2)应急响应:应急响应组接到报警后,立即启动应急预案,通知相关人员。

(3)现场处置:现场处置组迅速到达现场,对泄漏点进行封堵。

(4)人员疏散:人员疏散组组织泄漏区域及周边人员迅速疏散。

(5)医疗救护:医疗救护组对受伤人员进行救治,并送往医院。

(6)环境监测:环境监测组对泄漏区域及周边环境进行监测。

(7)应急恢复:恢复正常生产秩序,对泄漏事故进行总结。

3. 演练总结:演练结束后,召开演练总结会议,对演练过程进行总结和评估。

液氨槽罐车泄漏事故扩散模拟研究图1 液氨罐车事故分析ALOHA模拟仿真分析根据液氨槽罐车事故分析可知,主要的危险源主要集中在液氨罐体。

当事故中出现液氨泄漏时,事故危险程度增加,因此,本文重点研究液氨罐车发生泄漏时的危险区域。

本文模拟某液氨罐车在运输过程中发生事故,引起阀门管道破裂,利用ALOHA模拟。

通过文献查阅,现场影响液氨扩散的主要因素是温度、风速和泄漏孔径,因此通过ALOHA软件模拟,得到上述参数与AEGL图2 AEGL水平与温度的关系如图2所示,AEGL水平距离与环境温度呈现正相关性。

在温度15℃以下,AEGL水平距离随着温度的升高,上升明显,特别是AEGL-1的距离,即中毒范围的扩散距离上升明显。

在环境温度高于15℃后,虽然AEGL水平距离随着温度的上升依然升高,但上升趋势明显降低,呈现较为缓和的上升,显然这个阶段以后,温度已不再是引起AEGL水平距离提高的主要因素。

随着环境温度的升高,扩散的液氨分子具有更大的能量,能扩散距离更大。

4.2 风速对液氨扩散范围分析为研究风速对液氨泄漏扩散造成的影响,共设置6个水平,分别是2m/s、4m/s、6m/s、8m/s、10m/s、12m/s,温度为25℃,泄漏孔径为5cm,其余参数与表2保持一致,通过ALOHA软件进行模拟仿真得到图3所示的关系。

如图3所示,AEGL水平距离与风速呈现负相关性。

在模拟的环境中,AEGL水平距离随着风速的加大,呈现下降趋势明显,特别是AEGL-1的距离,即中毒范围的扩散距离更为明显,AEGL-2和AEGL-3呈现下降趋势,但下降幅度比AEGL-1水平要小。

随着环境中风速的提高,氨气分子运动剧烈,但难以到达AEGL各水平的数值,风速在扩散过程中主要起到了稀释的作用,对现场救援和人员疏散有积极的意义,在现场处置中应充分利用风速、风向的有利条件开展救援,提高救援效率。

4.3 泄漏孔径对液氨扩散范围分析为研究罐体泄漏孔径对液氨扩散造成的影响,共设置6个水平,分别是2cm、4cm、6cm、8cm、10cm、12cm,温度为25℃,风速为5m/s,其余参数与表2保持一致,通过ALOHA软件进行模拟仿真得到图4所示的关系。

液氨泄漏事故扩散模拟摘要:系统对比了高斯多烟团模式与SLAB模型模拟液氨储罐泄漏后的氨气扩散特征。

结果表明,两种模型的模拟结果存在较为明显差异。

在模拟设定条件下,事故发生点下风向60~2000 m范围内,SLAB模型得到的最高浓度高于多烟团模式,前者是后者的1.01~35.2倍,且差别随距离增大而增大。

事故发生点下风向600 m以内,SLAB模型模拟得到的横向影响距离大于多烟团模式;而在下风向600 m以外,多烟团模式模拟得到的横向距离大于SLAB模型,差距随下风向距离增加而增大。

下风向同一地点,SLAB模型得到的氨气最高浓度出现时间较多烟团模式较早,SLAB模型计算得到的氨气烟团出现到消散时间也较多烟团模式更短。

上述结果可为化学品泄漏导致突发环境事件的预防和应急中模型选择提供参考。

关键词:液氨泄漏扩散模拟多烟团模型SLAB模型中图分类号:X937 文献标识码:A 文章编号:1674-098X (2017)03(b)-0024-05Diffusion Simulation of Liquid Ammonia LeakageComparison of the Multi-puff Model and SLAB ModelWu Weinan1 Yang Ping2(1.Solid waste Management Center in Liaoning Provine,Shenyang Liaoning,110161,China;2.Panjin Liaoning Fried Dough Sticks as for as sludge Treatment and Utillzation co.,LTD,Panjing Liaoing,124218,China)Abstract:Simulation results of diffusion after liquid ammonia leakage calculated by the Gaussian multi-puff model and SLAB model were systematically compared. Results showed that there were obvious differences between the two models. Under the setting conditions,the round maximum ammonia concentrations simulated by the SLAB model were higher than those by the multi-puff model within 60 to 2000 m downstream the resource. And the former was 1.01 to 35.2 times that of the latter,and the difference increased with increasing distance. Higher cross-affected distances were found by SLAB model within 600 m downstream the resource,while cross-affected distances simulated by the multi-puff model were higher outside 600 m downstream,and the differences between the two models increases with the distances. In the same location downwind,the highest concentration of ammonia came earlier in SLAB model,while the time period from appearance and dissipation was shorter in multi-puff model. These results may provide a reference on diffusion model selection forprevention and response of environmental emergencies caused by chemical releases.Key Words:Liquid ammonia;Leakage;Diffusion simulation;Multi-plume model;SLAB model近年来,突发性环境事件频发。

以液氨等有毒气体泄漏为代表的突发性环境事件往往导致严重后果,易形成大面积的危险区域,对周围的环境和人员造成严重的危害。

液氨是一种易燃易爆、有毒有害的化工原料,有腐蚀性并极易挥发。

低浓度氨对粘膜有刺激作用,高浓度可造成组织溶解坏死[1]。

氨气泄漏和爆炸事故往往会导致众多人员中毒或死亡,给公众的生命健康和环境安全造成非常严重的影响。

2013年6月3日,吉林省德惠市宝源丰禽业有限公司因氨气泄漏爆炸,导致121人死亡,76人受伤,直接经济损失1.82亿元;2013年8月31日,上海市宝山区上海翁牌冷藏实业有限公司发生液氨泄漏,造成15人死亡,25人不同程度受伤[2]。

因此,对有毒气体发生泄漏后的扩散范围、泄漏物质空气中含量的时空分布、对人体造成危害的区域进行模拟预测和环境风险分析,对于突发环境事故预防和应急均具有重要意义。

目前,广泛应用的气体扩散模型包括高斯模型[3]、SLAB 模型[4]、SUTTON模型[5]、ALOHA模型[6]等。

国内外学者针对上述模型开展了应用性研究。

莫秀忠等[7]基于MATLAB?算平台高斯烟团模型建立了液氨泄漏后的浓度分布模型。

邹旭东等利用SLAB模型模拟了氯气泄漏后氯气扩散的时间、范围和对周围环境的危害[8]。

王爽和王志荣以某化工厂的氯化氢泄漏事故为背景,利用ALOHA重气扩散模型对该事故进行模拟,分析了敏感点浓度和人体接触剂量随时间的变化[6]。

已有研究主要集中于不同模型的应用、浓度模拟、影响条件分析、风险区域划分等方面,缺少不同模型的结果的横向对比。

该研究以液氨泄漏事故为例,对比分析高斯多烟团模式和SLAB模型模拟结果的差异,以期为环境应急管理过程中扩散模型选择提供参考。

1 模型及模拟条件1.1 多烟团模式多烟团模式基于高斯模型,是我国《环境风险评价技术导则》(HJ/T-2004)的推荐模型[3],适用于瞬时泄漏扩散。

该模式把风险源烟团输送时间分割为若干时段,假定每个时段发射一个烟团,计算每个烟团在各时刻对关心点的贡献[9]。

第i个烟团在时刻、在点(x,y,0)产生的浓度为:(1)式中,为烟团排放量,mg,;为释放率,mg/s;为时段长度,s;,,为烟团在w时段沿x、y、z方向的等效扩散参数,m,可按照式(2)、(3)估算;、分别为第w时段结束时第i 烟团质心的x、y坐标,按照式(4)、(5)计算。

(j = x,y,z)(2)(3)(4)(5)各烟团对某关心点t时刻的贡献浓度,按照式(6)计算。

(6)式中,n为需要跟踪的烟团数,由式(7)确定。

(7)式中,f为小于1的系数,根据计算要求确定。

1.2 SLAB模型SLAB模型由美国能源部的Lawrence Livermore国家实验室开发,用于比空气稠密气体泄放的大气扩散模拟[4],是美国EPA推荐危险化学品意外泄放事故模拟的应急模型。

SLAB 模型的模拟源可以是持续的,有限持续时间的,或者瞬间泄放。

持续和有限持续时间泄放应用于蒸发池、水平射流和垂直射流泄放源。

瞬间泄放则假设为瞬间体源进行模拟。

模型可以处理的泄放类型包括:地平面蒸发池、有高度的水平射流或垂直射流、瞬间泄放以及液体溢漏。

SLAB模型可用于稠密气体释放或者液体溢漏而蒸发出的稠密气体扩散。

尽管氨气密度低于空气,但由于氨气经常以液氨形式储存,液氨泄漏后因气化时大量吸热而具有重气体的特点,属于SLAB适用类型的后者。

SLAB模型假设事件发生在没有障碍物的平坦区域,模型没有考虑有坡度的地形条件。

泄放物质的大气扩散由守恒方程来计算,包括质量、动量、能量和组分守恒。

持续泄放作为稳态烟羽处理。

有限持续时间泄放的起始烟云扩散用稳态烟羽模式来解释,一直持续到泄放源停止泄放。

当泄放源被切断时,烟云作为烟团处理,其随后的扩散使用瞬变烟团模式进行计算。

在预测浓度随时间变化方面,SLAB模型在稳定、中度稳定及不稳定的大气环境下均能得到较好的预测结果[8,10]。

1.3 模拟条件研究模拟一存有6 000 kg液氨储罐泄漏事故后的液氨扩散情景。

储罐内压力为250 kPa,裂口面积为0.0004 m2,裂口之上液位高度为2 m,持续时间为10 min,环境温度为25℃。

经计算得到泄漏持续时间内,泄漏量为4.43 kg/s。

假设事故发生时大气稳定度为D,风速为2.0 m/s。

对于多烟团模式,假定10 s一个烟团;对于SLAB模型,选用水平射流模式。

模拟时间为20 min,模拟范围为事故源下风向纵向2 000 m,横向1000 m。

2 结果与讨论设定条件下,多烟团模式和SLAB模型得到的模拟结果分别如图1、图2所示。

2中模型都能得到氨气地面浓度随时间、位置的变化。

可以看出,多烟团模式模拟烟团移动较SLAB模型更快。

本设定液氨的泄漏时间为10 min,多烟团模式认为泄漏停止后,氨气烟团将立即离开事故发生点,向下风向迁移;而SLAB模型假设液氨泄漏至地面,形成液池,尽管在液氨储罐停止泄漏后,液池中的液氨将继续挥发并持续一段时间。

因此,SLAB模型模拟事故发生13 min后,仍有氨气从事故发生点挥发。

这种假设上的差异也导致了SLAB 模型模拟的烟团跨度较多烟团模式更大。

2种模型得到的氨气轴线(沿x轴方向)地面最大浓度与不同下风向距离关系如图3所示。

SLAB模型结果表明距储罐1~2 m范围内的最高氨气体积百分比达到100%,而多烟团模式结果表明距储罐13~14 m最高氨气体积百分比均到100%。

60~2 000 m范围,SLAB模型得到的最高浓度是多烟团模式得到的最高浓度的1.01~35.2倍;且随着下风向距离增加,SLAB与多烟团模式最高浓度差距加大。

若以最高氨气浓度达到1 390 mg/m3(半致死浓度)的地点为疏散区域,多烟团模式模拟得到的疏散半径约为360 m,而SLAB模型模拟得到的疏散半径约为550 m。

在与下风向垂直的横向(y轴方向)方面,分析下风向纵向2 000 m、横向1 000 m范围内(即x=0~2 000 m,y=-1 000~1 000 m),0~20 min时刻内,氨气在各点的最高浓度,下风向各点横向位置浓度与轴线浓度之比超过10%的范围定义为横向影响距离。