板结构有限元分析实例详解1:带孔平板结构静力分析本节介绍带孔平板结构静力分析问题,同时介绍布尔操作的基本用法。

8.3.1 问题描述与分析

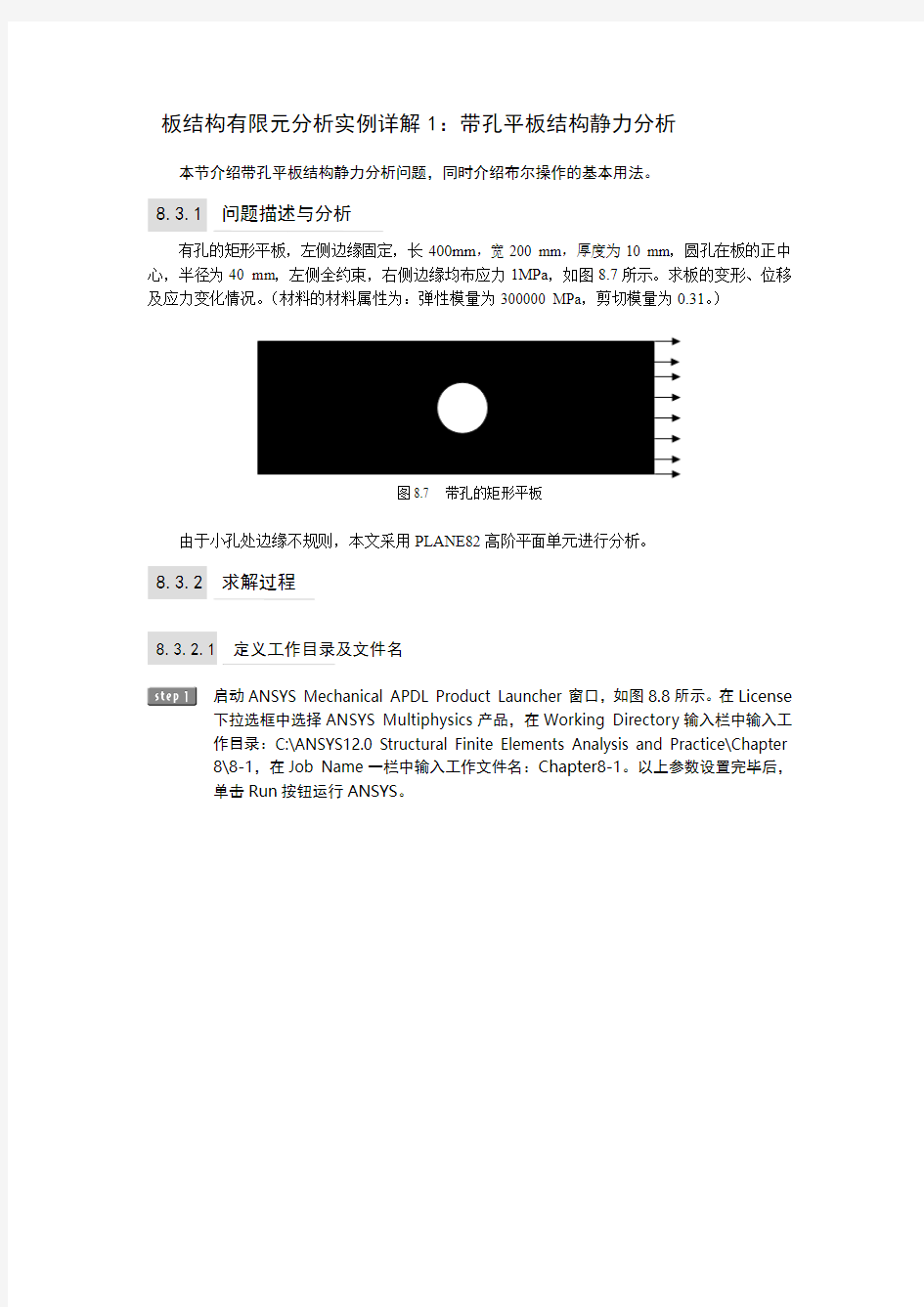

有孔的矩形平板,左侧边缘固定,长400mm,宽200 mm,厚度为10 mm,圆孔在板的正中心,半径为40 mm,左侧全约束,右侧边缘均布应力1MPa,如图8.7所示。求板的变形、位移及应力变化情况。(材料的材料属性为:弹性模量为300000 MPa,剪切模量为0.31。)

图8.7 带孔的矩形平板

由于小孔处边缘不规则,本文采用PLANE82高阶平面单元进行分析。

8.3.2 求解过程

8.3.2.1 定义工作目录及文件名

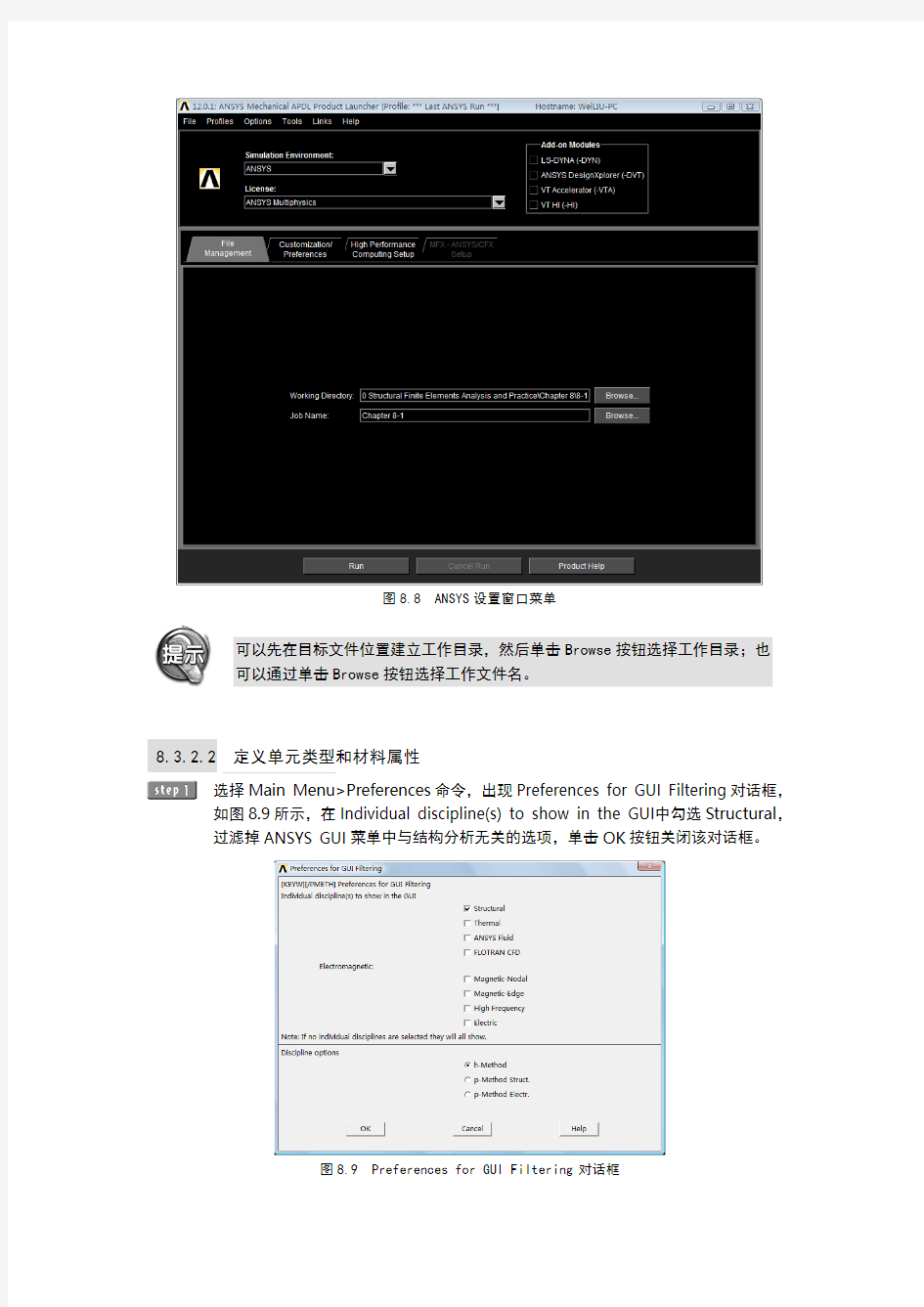

启动ANSYS Mechanical APDL Product Launcher窗口,如图8.8所示。在License

下拉选框中选择ANSYS Multiphysics产品,在Working Directory输入栏中输入工

作目录:C:\ANSYS12.0 Structural Finite Elements Analysis and Practice\Chapter

8\8-1,在Job Name一栏中输入工作文件名:Chapter8-1。以上参数设置完毕后,

单击Run按钮运行ANSYS。

图8.8 ANSYS设置窗口菜单

可以通过单击Browse按钮选择工作文件名。

8.3.2.2 定义单元类型和材料属性

过滤掉ANSYS GUI菜单中与结构分析无关的选项,单击OK按钮关闭该对话框。

图8.9 Preferences for GUI Filtering对话框

选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令,出现Element Types对话框,如图8.10所示,单击Add按钮,出现Library of Element Types对话框,在Library of Element Types列表框中选择Structural Solid中的Quad 8node 82单元,如图8.11所示,单击OK按钮关闭该对话框,单击Element Types对话框上的Options按钮,弹出PLANE 82 element type options对话框,在Element behavior K3 项下拉菜单中选择PLANE strs w/thk,如图8.12所示,单击OK按钮关闭该对话框,单击Close按钮关闭Element Types对话框。

图8.10 Element Types对话框

图8.11 Library of Element Types对话框

图8.12 PLANE 82 element type options对话框

PLANE82是8节点的四边形单元,是平面4节点PLANE42的高阶形式,更适合有曲线边界的模型,对于本问题,我们需要有厚度的平面应力单元,所以选择了

PLANE82单元。在PLANE82选项设置窗口中选择PLANE strs w/thk使得我们可以设置板的厚度。

设置材料属性。选择Main Menu>Preprocessor>Material Props>Material Models 命令,出现Define Material Models Behavior对话框,在Material Models Available 一栏中依次点击Structural、Linear、Elastic、Isotropic选项,如图8.13所示,出现Linear Isotropic Propeties for Material Number 1对话框,在EX输入栏中输入300000,在PRXY输入栏中输入0.31,如图8.14所示,单击OK按钮关闭该对话框。在Define Material Models Behavior对话框上选择Material>Exit命令,关闭该对话框。

图8.13 Define Material Models Behavior对话框

图8.14 Linear Isotropic Propeties for Material Number 1对话框

设置实常数。选择Main Menu>Preprocessor>Real Constants>Add/Edit/Delete 命令,出现Real Constants对话框,如图8.15所示,单击Add按钮,单击OK按钮,出现Real Constant Set Number 1, for PLANE82对话框,在Thickness THK输入栏中输入10,如图8.16所示,单击OK按钮关闭Real Constant Set Number 1, for PLANE82对话框,单击Close按钮关闭Real Constants对话框。

图8.15 Real Constants对话框图8.16 Real Constant Set Number 1, for PLANE82对话框

选择Utility Menu>File>Save as Jobname.db命令,保存上述操作过程。

8.3.2.3 创建几何模型

弹出Create Rectangle by Dimensions对话框,输入矩形的相关参数,如图8.17所

示。单击OK按钮,将创建一个矩形,其左下角坐标为(0, 0),右上角坐标为(400, 200),

如图8.18所示。

图8.17 Create Rectangle by Dimensions对话框

图8.18 创建矩形后的结果

创建圆。执行Main Menu>Preprocessor>Modeling>Create>Area> Rectangle> By Dimensions命令,弹出Solid Circular Area对话框,输入圆的相关参数,如图

8.19所示。单击OK按钮,将创建一个圆,圆心坐标为(200, 100),半径为40。

图8.19 Solid Circular Area对话框

利用布尔操作中的减操作从矩形中减去圆。选择Main Menu>Preprocessor>Modeling> Operate>Booleans>Subtract>Areas命令,弹出Subtract Areas拾取框,如图8.20所示,用鼠标选取基本面矩形(尽量选择边上),单击Apply按钮,再用鼠标选择被减的面圆形,单击Subtract Areas窗口上的OK按

钮,减操作完成,生成ANSYS图形结果如图8.21所示。

图8.20 Subtract Areas 拾取框 图8.21 减操作完成后图形显示结果

至此,我们已经完成了带孔矩形板几何模型的建立,选择Utility Menu>File>Save as Jobname.db 命令,保存上述操作过程。

8.3.2.4 划分网格

选择Main Menu>Preprocessor>Meshing>Size Cntrls>Manual Size>Areas>All Areas 命令,弹出Element Sizes on All Selected Areas 对话框,如图8.22所示,指定网格边长为5。至于5是否合适,可以根据划分网格大小和计算结果是否收敛而继续调整。

图8.22 Element Sizes on All Selected Areas 对话框

划分网格。选择Main Menu>Preprocessor>Meshing>Mesh>Areas>Free 命令,弹出Mesh Aeras 拾取对话框,如图8.23所示,选择需要划分网格的面,对其进行网格划分,结果如图8.24所示。

图8.23 Mesh Areas拾取框图8.24 网格划分后的结果

至此,我们已经完成了带孔矩形板有限元模型的划分,选择Utility Menu>File>Save as Jobname.db命令,保存上述操作过程。

8.3.2.5 加载求解

对平板的左侧边缘进行固定约束。选择Main Menu>Solution>Define Loads>Apply> Structural>Displacement>On Lines命令,出现Apply U,ROT on Lines拾取菜单,如图8.25所示,用鼠标拾取最左侧的边,单击Apply按钮,出现Apply U,ROT on Lines对话框,在Lab2 DOFs to be constrained列表框中选择ALL DOF,如图8.26所示,单击OK按钮关闭该对话框。

图8.25 Apply U,ROT on Lines拾取菜单图8.26 Apply U,ROT on Lines对话框

选择Main Menu>Solution>Define Loads>Apply>Structural>Pressure>On lines命令,出现Apply Pressure on Lines拾取菜单,如图8.27所示,用鼠标最右侧线,单击Apply按钮,弹出Apply Pressure on Lines对话框,在VALUEA Load PRES value一栏中输入-1,如图8.28所示,单击OK按钮关闭该对话框。ANSYS窗口显示施加约束荷载后的结果如图8.29所示。

图8.27 Apply P ressure on Lines拾取菜单图8.28 Apply P ressure on Lines对话框

图8.29 施加约束荷载后的结果

因为均布压力的指向为背离平板,所以压力值为负,表示边缘受拉

选择Main Menu>Solution>Analysis Type>New Analysis命令,出现New

Analysis对话框,选择分析类型为Static,如图8.30所示,单击OK按钮关闭该对话

框。

图8.30 New Analysis对话框

选择Main Menu>Solution>Solve>Current LS命令,出现Solve Current Load Step对话框,如图8.31所示,单击OK按钮,ANSYS开始求解计算。

图8.31 Solve Current Load Step对话框

求解结束时,出现Note对话框,如图8.32所示,单击Colse按钮关闭该对话框。

图8.32 Note对话框

选择Utility Menu>File>Save as Jobname.db命令,保存上述操作过程。至此,加载及求解过程结束,下面开始查看和分析结果。

8.3.2.6 查看求解结果

选择Main Menu>General Postproc>Plot Results>Deformed Shape命令,出现Plot Deformed Shape对话框,在KUND Items to be plotted选项中选择Def + undeformed选项,如图8.33所示,单击OK按钮,ANSYS显示窗口将显示变形后的几何形状和未变形的几何形状,如图8.34所示。

图8.33 Plot Deformed Shape对话框

图8.34 变形后的几何形状和未变形形状显示

选择Main Menu>General Postproc>List Results>Reaction Solu命令,出现List Reaction Solution对话框,在Lab Item to be listed列表框中选择All struc force F,如图8.35所示,单击OK按钮,出现支座节点反作用力结果列表,如图8.36所示。

图8.35 List Reaction Solution对话框

图8.36 支座节点反作用力结果列表

选择Main Menu>General postproc>Plot results>Contour plot>Nodal Solu命

令,弹出Contour Nodal Solution Data对话框,然后选择窗口中DOF solution选项下的Displacement vector sum,如图8.37所示,得出结构的总体位移云图,如图8.38所示。

图8.37 Contour Nodal Solution Data对话框

图8.38 结构的总体位移云图

选择Main Menu>General Postproc>Plot results> Contour plot>Nodal Solu命令,弹出Contour Nodal Solution Data窗口,选择Stress下的von Mises stress,如图8.39所示,单击OK按钮,得到Mises等效应力云图,如图8.40所示。

图8.39 Contour Nodal Solution Data对话框

图8.40 结构的Mises等效应力云图

列表显示von Mises等效应力,以查看特定节点的结果。选择Main Menu>General Postproc>List results>Nodal Solution命令,弹出Contour Nodal Solution Data 对话框,选择Stress下的von Mises stress,单击OK按钮,得到Mises等效应力云

图列表结果,如图8.41所示。

图8.41 节点应力列表结果

选择Utility Menu>File>Exit命令,出现Exit from ANSYS对话框,选择Save

Everything选项,如图8.42所示,单击OK按钮,关闭ANSYS。

图8.42 Exit from ANSYS对话框

2 梁壳组合结构的有限元建模 2.1 单元类型的选择 对于需要混合使用多种类型单元的梁壳组合结构而言,为了在不同类型的单元间实现无缝连接,保证相互间载荷传递的正确性,根据所分析问题的要求选择合适的单元类型是非常重要的。要实现这一点,最基本的就是要保证所选梁单元和壳单元具有相同的结点自由度类型及数量,进一步的,对于一些特殊类型的结构保证单元具有相同的阶次或相近的形函数形式也是非常重要的。此外,为了保证加强板的作用能被充分考虑,加强板需要用多个单元离散,与之焊接的梁也相应的需要划分多个单元,这可能导致最终的梁单元为深梁,此时就应考虑选用计及剪切变形影响的梁单元。 ANSYS提供了多种用于梁、壳建模的单元类型,以满足不同分析场合的要求。由于工程机械结构的重要性,在设计时不需要考虑其塑性的扩展和利用、其始终处于弹性阶段,因此对梁构件可选用BEAM188单元类型、壳体构件可选用SHELL43单元类型。BEAM188单元与SHELL43单元均为一次单元,每个单元结点均有6个自由度:三个平动自由度(ux,uv,uz)和三个转动自由度(θx ,θv,θz),可以保证受力的正确传递。Shell43单元考虑了剪切变形的影响,适合于中等厚度的壳体建模。Beam188单元是Timoshenko梁单元,采用如下形式的形函数: (1) 式中:ui—某方向位移场;s—ui方向的自然坐标; 梁壳组合结构的有限元合理建模 王强 贵州交通职业技术学院 550008 1 引言 在当前实际应用的工程结构中,出于结构形式、连接条件、承载要求等方面的考虑,很多工程结构都采用梁壳组合结构的形式作为各种外加载荷的支撑件,如工程机械领域的港口起重机、动臂式塔机等的桁架吊臂往往在臂头和臂根焊接钢板以局部加强。此外,为了分析的需要或简化建模与计算,也往往将一些纯板壳焊接结构作为梁壳组合结构进行分析。 对梁壳组合结构进行力学分析以保证其强度和刚度满足使用要求是设计中必不可少的一环。显然要获得此类结构的理论解析解几乎是不可能的,在工程实际中往往要借助于有限元方法。有限元分析中最重要的步骤是有限元模型的建立和约束、载荷的施加,后者需要满足特定行业设计规范的要求,有一定的程式可循,而针对此类结构的特点,快速、合理建模问题还少有谈及。因此,本文以当前应用较为广泛的通用有限元软件ANSYS为平台,探讨复杂梁壳组合结构有限元模型的快速、合理建模方法及在建模过程中应注意的问题,对同类结构的有限元建模提供一些可供借鉴的有益经验。 uiI、uiJ—ui方向的单元始、终结点位移。与Euler-Bernoulli梁相比,其计入了剪切变形对梁弯曲的影响,适合于短粗梁的有限元建模。 2.2 有限元模型的建立 ANSYS提供了两种建模方式:一是首先建立结构的几何模型,通过对几何模型进行有限元网格离散而获得有限元模型;二是首先生成结点,随后由结点直接生成单元而获得有限元模型。至于具体使用何种建模方式或综合使用此两种建模方式应依据结构的实际情况灵活决定。 工程机械等领域中的梁壳组合结构往往以梁为主要承载构件,板壳仅起局部加强作用。有限元方法中的梁单元属线单元,当使用二结点线性梁单元时,其有限元模型的几何表现为一条直线,通常在其形心轴线位置上建立有限元模型。在梁壳组合结构中,梁是主要构件,且需要与其它构件相连,因此在其有限元建模时位置不能改变,即仍应按其形心轴线建模;板壳属附属构件,在对其进行有限元建模时,由于壳体构件需要使用许多单元离散,而通过结点生成单元的方式逐一生成这些单元无疑将非常烦琐,尤其是当加强板较多时,因此对壳体应采用第一种建模方式。 综合上述分析,工程机械中复杂梁壳组合结构的有限元建模有两种方法,本文通过图1(a)中所示结构为例加以说明,图中两根梁之间焊接了一块加强板,在此假设梁为圆管(工程机械的此类结构中的梁大部分为圆管,对其它截面形式的梁建模方法基本相同)。第一种建模方法的步骤如下: (1)在梁的形心线和加强板的中平面位 图3 港口起重机桁架吊臂的有限元模型和分析结果 图1 梁壳组合结构几何模型和有限元模型示意图图2 梁壳组合结构及其有限元模型

2013-08-29 17:31 by:有限元来源:广州有道有限元 1. 软件形式: ㈠. SolidWorks的内置形式: ◆COSMOSXpress——只有对一些具有简单载荷和支撑类型的零件的静态分析。 ㈡. SolidWorks的插件形式: ◆COSMOSWorks Designer——对零件或装配体的静态分析。 ◆COSMOSWorks Professional——对零件或装配体的静态、热传导、扭曲、频率、掉落测试、优化、疲劳分析。 ◆COSMOSWorks Advanced Professional——在COSMOSWorks Professional的所有功能上增加了非线性和高级动力学分析。 ㈢. 单独发行形式: ◆COSMOS DesignSTAR——功能与COSMOSWorks Advanced Professional相同。 2. 使用FEA的一般步骤: FEA=Finite Element Analysis——是一种工程数值分析工具,但不是唯一的数值分析工具!其它的数值分析工具还有:有限差分法、边界元法、有限体积法… ①建立数学模型——有时,需要修改CAD几何模型以满足网格划分的需要, (即从CAD几何体→FEA几何体),共有下列三法: ▲特征消隐:指合并和消除在分析中认为不重要的几何特征,如外圆角、圆边、标志等。▲理想化:理想化是更具有积极意义的工作,如将一个薄壁模型用一个平面来代理(注:如果选中了“使用中面的壳网格”做为“网格类型”,COSMOSWorks会自动地创建曲面几何体)。 ▲清除:因为用于划分网格的几何模型必须满足比实体模型更高的要求。如模型中的细长面、多重实体、移动实体及其它质量问题会造成网格划分的困难甚至无法划分网格—这时我们可以使用CAD质量检查工具(即SW菜单: Tools→Check…)来检验问题所在,另外含有非常短的边或面、小的特征也必须清除掉(小特征是指其特征尺寸相对于整个模型尺寸非常小!但如果分析的目的是找出圆角附近的应力分布,那么此时非常小的内部圆角应该被保留)。 ②建立有限元模型——即FEA的预处理部分,包括五个步骤: ▲选择网格种类及定义分析类型(共有静态、热传导、频率…等八种类别)——这时将产生一个FEA算例,左侧浏览器中之算例名称之后的括号里是配置名称; ▲添加材料属性: 材料属性通常从材料库中选择,它不并考虑缺陷和表面条件等因素,与几何模型相比,它有更多的不确定性。

J I A N G S U U N I V E R S I T Y 先进制造及模具设计制造实验 梁结构应力分布ANSYS分析 学院名称:机械工程学院 专业班级:研1402 学生姓名:XX 学生学号:S1403062 2015年5 月

梁结构应力分布ANSYS分析 (XX,S1403062,江苏大学) 摘要:本文比较典型地介绍了如何用有限元分析工具分析梁结构受到静力时的应力的分布状态。我们遵循对梁结构进行有限元分析的方法,建立了一个完整的有限元分析过程。首先是建立梁结构模型,然后进行网格划分,接着进行约束和加载,最后计算得出结论,输出各种图像供设计时参考。通过本论文,我们对有限元法在现代工程结构设计中的作用、使用方法有个初步的认识。 关键词:梁结构;应力状态;有限元分析;梁结构模型。 Beam structure stress distribution of ANSYS analysis (Dingrui, S1403062, Jiangsu university) Abstract: This article is typically introduced how to use the finite element analysis tool to analyze the stress of beam structure under static state distribution. We follow the beam structure finite element analysis method, established the finite element analysis of a complete process. Is good beam structure model is established first, and then to carry on the grid, then for constraint and load, calculated the final conclusion, the output of images for design reference. In this article, we have the role of the finite element method in modern engineering structural design, use method has a preliminary understanding. Key words: beam structure; Stress state; The finite element analysis; Beam structure model. 1引言 在现代机械工程设计中,梁是运用得比较多的一种结构。梁结构简单,当是受到复杂外力、力矩作用时,可以手动计算应力情况。手动计算虽然方法简单,但计算量大,不容易保证准确性。相比而言,有限元分析方法借助计算机,计算精度高,

中南林业科技大学机械零件有限元分析 实验报告 专业:机械设计制造及其自动化 年级: 2013级 班级:机械一班 姓名:杨政 学号:20131461 I

一、实验目的 通过实验了解和掌握机械零件有限元分析的基本步骤;掌握在ANSYS 系统环境下,有限元模型的几何建模、单元属性的设置、有限元网格的划分、约束与载荷的施加、问题的求解、后处理及各种察看分析结果的方法。体会有限元分析方法的强大功能及其在机械设计领域中的作用。 二、实验内容 实验内容分为两个部分:一个是受内压作用的球体的有限元建模与分析,可从中学习如何处理轴对称问题的有限元求解;第二个是轴承座的实体建模、网格划分、加载、求解及后处理的综合练习,可以较全面地锻炼利用有限元分析软件对机械零件进行分析的能力。

实验一、受内压作用的球体的有限元建模与分析 对一承受均匀内压的空心球体进行线性静力学分析,球体承受的内压为 1.0×108Pa ,空 心球体的内径为 0.3m ,外径为 0.5m ,空心球体材料的属性:弹性模量 2.1×1011,泊松比 0.3。 承受内压:1.0×108 Pa 受均匀内压的球体计算分析模型(截面图) 1、进入 ANSYS →change the working directory into yours →input jobname: Sphere 2、选择单元类型 ANSYS Main Menu : Preprocessor →Element Type →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element Types window)→ Options… →select K3: Axisymmetric →OK →Close (the Element Type window) 3、定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY:0.3→ OK 4、生成几何模型生成特征点 ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input :1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3)→OK 生成球体截面 ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In ActiveCoord → 依次连接 1,2,3,4 点生成 4 条线→OK Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条线→OK ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 5、网格划分 ANSYS Main Menu : Preprocessor →Meshing →Mesh Tool →(Size Controls) lines: Set

基于ANSYS WORKBENCH的装配体有限元分析 模拟装配体的本质就是设置零件与零件之间的接触问题。 装配体的仿真所面临的问题包括: (1)模型的简化。这一步包含的问题最多。实际的装配体少的有十几个零件,多的有上百个零件。这些零件有的很大,如车门板;有的体积很小,如圆柱销;有的很细长,如密封条;有的很薄且形状极不规则,如车身;有的上面钻满了孔,如连接板;有的上面有很多小突起,如玩具的外壳。在对一个装配体进行分析时,所有的零件都应该包含进来吗?或者我们只分析某几个零件?对于每个零件,我们可以简化吗?如果可以简化,该如何简化?可以删除一些小倒角吗?如果删除了,是否会出现应力集中?是否可以删除小孔,如果删除,是否会刚好使得应力最大的地方被忽略?我们可以用中面来表达板件吗?如果可以,那么,各个中面之间如何连接?在一个杆件板件混合的装配体中,我们可以对杆件进行抽象吗?或者只是用实体模型?如果我们做了简化,那么这种简化对于结果造成了多大的影响,我们可以得到一个大致的误差范围吗?所有这些问题,都需要我们仔细考虑。 (2)零件之间的联接。装配体的一个主要特征,就是零件多,而在零件之间发生了关系。我们知道,如果零件之间不能发生相对运动,则直接可以使用绑定的方式来设置接触。如果零件之间可以发生相对运动,则至少可以有两种选择,或者我们用运动副来建模,或者,使用接触来建模。如果使用了运动副,那么这种建模方式对于零件的强度分析会造成多大的影响?在运动副的附近,我们所计算的应力其精确度大概有多少?什么时候需要使用接触呢?又应该使用哪一种接触形式呢? (3)材料属性的考虑。在一个复杂的装配体中所有的零件,其材料属性多种多样。我们在初次分析的时候,可以只考虑其线弹性属性。但是对于高温,重载,高速情况下,材料的属性不再局限于线弹性属性。此时我们恐怕需要了解其中的每一种材料,它是超弹性的吗?是哪一种超弹性的?它发生了塑性变形吗?该使用哪一种塑性模型?它是粘性的吗?它是脆性的吗?它的属性随着温度而改变吗?它发生了蠕变吗?是否存在应力钢化问题?如此众多的零件,对于每一个零件,我们都需要考察其各种各样的力学属性,这真是一个丰富多彩的问题。(4)有限元网格的划分。我们知道,通过WORKBENCH,我们只需要按一个按钮,就可以得到一个粗糙的网格模型。但是如果从HYPERMESH的角度来看,ANSYS自动划分的网格,很多都是不合理的,质量较差而不能使用。那么对于装配体中的每个零件,我们该如何划分网格?对于每一个零件,我们是否要对之进行切割形成规则的几何体后,然后尽量使用六面体网格?如果

支座的有限元分析 —基于UG8.0与ANSYS Workbench 摘要:采用三维软件UG8.0建立的支座模型,并将三维模型导入到ANSYS Workbench,在Workbench中,对其进行结构强度、刚度校核以及模态分析,得到其在工作载荷下的变形、应力和模态频率,并在结构尺寸上进行优化设计,使其在结构强度上得到改进与加强。关键词:支座;UG8.0;ANSYS Workbench;有限元 Abstract: using 3d software UG8.0 established contact ball bearing model, and the three dimensio nal model is imported to ANSYS Workbench, the Workbench, its structural strength, rigidity and modal analysis, get it under the working load of the deformation, stress and modal frequency, and carries on the optimization design on the structure size, in the structure strength is improved and st rengthened. Keywords:contact ball bearing;finite element ;UG8.0;ANANSYS Workbench 0引言 支座作为多向活动部件的连接装置,主要受来自复杂部件的随机变化载荷的作用力,由于载荷力复杂多变,且局部应力集中地现象存在,导致球形接触面产生不规则破坏。以前的设计方案基本是粗略的,对于结构尺寸不能做到很精确的设计,使用效果不怎么好。本文利用UG8.0三维设计软件对支座进行参数化建模,并运用UG与ANSYS Workbench软件间的接口,将模型导入到ANSYS Workbench中,对其进行结构强度、刚度校核以及模态分析。有限元是一种在工程分析工程中常用的解决复杂问题的近似的数值分析方法,ANSYS程序中加入了许多新的技术,非线性、子结构以及更多的单元类型被加入程序,从而使程序具有更强的通用性。同时,ANSYS还提供了强大和完整的联机说明系统详尽的联机帮助系统,使用户能够不断深入学习并完成一些深入的课题。并因在机械结构强度和刚度分析方面具有较高的计算精度而得到普遍应用。本文将分析在载荷的作用下,支座的变形,应力等,并显示强大的ANSYS的求解结果。

1.软件形式: ㈠. SolidWorks的内置形式: ◆COSMOSXpress——只有对一些具有简单载荷和支撑类型的零件的静态分析。 ㈡. SolidWorks的插件形式: ◆COSMOSWorks Designer——对零件或装配体的静态分析。 ◆COSMOSWorks Professional——对零件或装配体的静态、热传导、扭曲、频率、掉落测试、优化、疲劳分析。 ◆COSMOSWorks Advanced Professional——在COSMOSWorks Professional的所有功能上增加了非线性和高级动力学分析。 ㈢. 单独发行形式: ◆COSMOS DesignSTAR——功能与COSMOSWorks Advanced Professional相同。 2.使用FEA的一般步骤: FEA=Finite Element Analysis——是一种工程数值分析工具,但不是唯一的数值分析工具!其它的数值分析工具还有:有限差分法、边界元法、有限体积法… ①建立数学模型——有时,需要修改CAD几何模型以满足网格划分的需要, (即从CAD几何体→FEA几何体),共有下列三法: ▲特征消隐:指合并和消除在分析中认为不重要的几何特征,如外圆角、圆边、标志等。▲理想化:理想化是更具有积极意义的工作,如将一个薄壁模型用一个平面来代理(注:如果选中了“使用中面的壳网格”做为“网格类型”,COSMOSWorks会自动地创建曲面几何体)。▲清除:因为用于划分网格的几何模型必须满足比实体模型更高的要求。如模型中的细长面、多重实体、移动实体及其它质量问题会造成网格划分的困难甚至无法划分网格—这时我们可以使用CAD质量检查工具(即SW菜单: Tools→Check…)来检验问题所在,另外含有非常短的边或面、小的特征也必须清除掉(小特征是指其特征尺寸相对于整个模型尺寸非常小!但如果分析的目的是找出圆角附近的应力分布,那么此时非常小的内部圆角应该被保留)。 ②建立有限元模型——即FEA的预处理部分,包括五个步骤: ▲选择网格种类及定义分析类型(共有静态、热传导、频率…等八种类别)——这时将产生一个FEA算例,左侧浏览器中之算例名称之后的括号里是配置名称; ▲添加材料属性: 材料属性通常从材料库中选择,它不并考虑缺陷和表面条件等因素,与几何模型相比,它有更多的不确定性。 ◇右键单击“实体文件夹”并选择“应用材料到所有”——所有零部件将被赋予相同的材料属性。 ◇右键单击“实体文件夹”下的某个具体零件文件夹并选择“应用材料到所有实体”——某个零件的所有实体(多实体)将被赋予指定的材料属性。 ◇右键单击“实体文件夹”下具体零件的某个“Body”并选择“应用材料到实体”——只有

《典型结构的欣赏》教学设计 广东番禺中学湛振弟 一、教学对象分析: 高中学生已有一定的生活经验,对艺术作品欣赏有比较好的基础,在语文、历史、美术课中也已学习了部分有关典型结构方面的知识,对结构的欣赏有一定的知识准备。但这些知识大多数都是零散。因此可以组织学生通过讨论、探究、师生互动、观看视频等环节,进行积极思考,形成欣赏角度,加深对结构欣赏的理解。 二、教学内容分析 广东科技出版社出版的《技术与设计2》,将《典型结构的欣赏》放在第一单元第四节。编者对本单元总的设计思路是通过对结构认识、分析结构强度和稳定性,以及经历简单结构的设计的全过程,让学生对结构基本知识和解决简单结构设计有了一定的了解后,再引导学生初步学会欣赏和评价典型的、有特色的结构设计,帮助学生更好地观察我们周围的客观世界,拓宽思维和想象空间。结构的欣赏和评价可多角度进行,我们选择两个较重要、较有代表型的两个方面引导学生加以学习。 1、教学重点:引导学生分别从技术、文化两个角度对典型结构进行赏析。让学生认识到在自己设计作品时、注入丰富文化的重要性。 2、教学难点:学生对技术、文化的涵义体会。 3、课时安排:1课时 三、教学目标 1、知识与技能目标: 学会从技术和文化的角度对典型结构进行赏析。 2、过程与方法目标: 提高对典型结构作品的欣赏和评价能力。 3、情感态度与价值观目标: 通过典型结构的欣赏,提高自身的技术素养,拓展对结构设计文化价值的理解和评价,增强学生的技术意识和对中华民族的自豪感。 四、教学策略 从自然界中的常见结构导入新课,通过展示各种结构的图片来激发学生学习的兴趣。通过案例引导学生如何进行结构欣赏,以中国古代典型建筑为例,并从技术和文化两个角度去欣赏典型结构,从而加深对祖国文化的认识。借助图片和视频,用多媒体投影的方式呈现给学生,使得本来抽象的内容具体化,这样学生

大型机械装配体的有限元分析步骤 1.模型简化: 由于模型较大,建议将模型分成几个模块去简化,简化后的模型试画网格,能完成则初步证明模型合格。 (1)其中对于不重要的小孔,小倒角能去就去,螺纹孔必须去掉,否则严重影响网格划分; (2)复杂的标准件,螺栓可简化为去螺纹的螺柱,或直接去掉; (3)焊缝处理,除非专门校核焊缝强度,一般将焊缝等同于母体材料; (4)焊缝坡口,间隙必须填满,这才符合实际。 2.模型的检查: 简化模型后需要检查干涉,检查模型有无间隙,有无干涉,有无多余的线、面。 (1)干涉处理:重新修改模型,如果通过布尔求和,干涉部位消失可不处理;(2)间隙处理:通过三维软件进行剖视图检查,或者通过布尔求和,有间隙部件则不能求和。 3.模型的快速网格划分: 在此推荐先采用默认网格进行划分。采用默认网格划分的优点是速度特别快,这样非常有利于发现问题,便于进一步修改模型。 但是也有特例:如果模型比较大,且有很多小特征,比如倒角、倒圆,则不容易划分成功,需要设置小的sizing进行处理。 4.网格划分失败针对策略: 网格划分失败的千差万别,必须仔细分析,这也是有限元分析的乐趣之一。原因主要如下; (1)模型不准确。模型存在干涉、间隙、多余的线、面等。 (2)划分网格方法不当,重新设置sizing,设置新的网格划分方法等。 5.网格数量与内存匹配 网格比较耗内存,一般100万网格,需要10G内存。普通的笔记本4G-8G,能计算的网格也就在40万-80万左右,超过此数值则计算非常耗时,有时甚至不能计算。

对此可采用如下策略: (1)对称模型:进行二分之一,或者四分之一的计算; (2)不对称模型:建议粗化网格,或者采用局部模型分析; 6.网格质量分析: (1)skewness越小越好,一般<0.7可以接受; (2)element quality 越大越好,最好为1; (3)雅克比比率:Jacobian Ratio,越小越好,最好为1; (4) aspect ratio。最好的值为1。值越大单元越差。 (5)warping factor。0说明单元位于一个平面上,值越大说明单元翘曲越厉害。网格模型一般都为0; (6)parallel deviation。0最好。网格模型一般都为0。 参数中前4项比较重量,多次修改网格后尽量达到标准。 7.载荷和约束的施加 这是很关键的一步,必须对模型的受力有准确的分析,否则结果不正确。过约束,计算结果小;欠约束,计算结果大。 (1)学会理论力学、材料力学; (2)对于特别小的面施加力,网格比较很小,否则力传递不下去; 8.结果分析 最好有试验进行对比,没有试验有之前的经验值也可。如果都没有,那么需要仔细分析结果。 (1)应力集中点:对于单独的应力特别大的点,可以忽略,或者用子模型法进行重新计算; (2)对于大型模型,在workbench中有2中计算方法:1)整体布尔求和后求解,2)单个部件通过Form new part 进行求和。通常情况下,用布尔求和的方法,计算的应力要小些; (3)最好设置不同的sizing,多计算几次,如果结果比较接近,则证明计算结果比较准确;

基于有限元软件ABAQUS的组合结构分析 摘要:本文通过大型有限元工程模拟软件ABAQUS对波纹钢腹板组合梁建立有限元模型,并与试验数据作对比,检验有限元分析的正确性。 关键词:组合梁、有限元 Abstract: this paper through the large finite ABAQUS software engineering simulation of the corrugated steel beams webs, a finite element model and with the test data as compared to test the validity of the finite element analysis. Key words: the composite beams, finite element 0引言 有限元数值分析方法起源于20世纪50年代飞机结构分析,并由其理论依据的普遍性己被推广到其它很多领域。在结构分析领域,几乎所有的弹塑性结构静、动力学问题都可以用它求得满意的数值结果。桥梁结构作为众多结构中的一种,利用有限元数值方法分析其力学特性同样可以得到很好的数值分析结果。 波纹钢腹板预应力组合箱梁桥是20世纪80年代起源于法国的一种新型组合桥梁,此类新型结构与传统的混凝土箱梁相比有以下优点:(1) 自重降低,抗震性能好。腹板采用较轻的波形钢板,其桥梁自重与一般的预应力混凝土箱梁桥相比大为减轻,地震激励作用效果显著降低,抗震性能获得一定的提高。(2) 改善结构性能,提高预应力效率。波形钢腹板的纵向刚度较小,几乎不抵抗轴向力,因而在导入预应力时不受抵抗,从而有效地提高预应力效率。(3)充分发挥各种材料特性。在波形钢腹板预应力箱梁桥中,混凝土用来抗弯,而波形钢腹板用来抗剪,几乎所有的弯矩与剪力分别由上、下混凝土翼缘板和波形钢腹板承担,而且其腹板内的应力分布近似为均布图形,有利于材料发挥作用。[1-5] 本文通过大型有限元工程模拟软件ABAQUS对波纹钢腹板试验梁建立有限元模型,并与试验数据作对比,检验有限元分析的正确性。 1 有限元建模 1.1单元选择 有限元工程模拟软件的实体单元库包含二维和三维的一阶插值单元和二阶插值单元,积分方式有完全积分和减缩积分。三维实体单元有四面体和六面体。四面体单元有4节点12自由度和10节点30自由度的四面体单元,六面体单元

“机械结构有限元分析”课程结业要求 1.选题 每位同学可根据本人的情况,选择下面三种方案之一(只选一种): 1)提交课程读书笔记。 2)完成老师布置的大作业。 3)撰写论文 2.成绩评定 1)完成“读书笔记”的,成绩为:及格; 2)完成“大作业”的,成绩为:及格~良; 3)完成“论文”的,成绩为:良~优; 4)不交任何书面材料的,成绩为:不及格 3.要求 1)读书笔记必须是手写,字数不低于4000字,要求字迹工整,不得抄袭同学的笔记。内容不限,可以是对课程的总结、心得,也可以是对某一章的叙述。2)论文的题目不限,鼓励同学们自已发现问题,自已命题。论文的问容一般为:题目,作者,所在班级,摘要(不少于100字),关键词(3-5条),前言,正文内容,结论,参考文献。正文字数在3000-4000之间,论文要求打印。论文格式可以参照学术期刊上发表的论文。 3)大作业手算部分要求手写,Ansys计算部分要求打印,最后合订。 4)上交的材料(读书笔记,大作业,论文)都应装订,封面见附页 5)打印部分均为A4页面。 5)最后上交的日期为:2013年4月25日,下午4:00,地点7教213。

大作业题目 题目一. 设一平面桁架结构,如图所示1所 示,由7根钢管铰接而成,每根钢管长度均 为1000mm ,桁架两端为固定支承,每根钢管 的横载面均为外径160mm ,内径120mm 。已 知钢管材料的弹性模量E=2.1×105N/mm 2, 许用应力[σ]=190MPa, 载荷F1=30000N, F2=20000N, F3=10000N,试校核强度。 (本题要求用手算或编程计算) 题目二. 有一支座,如下图所示所示(铸造),底板上有四个直径为14mm 的圆孔,其圆面受到全约束,已知材料的弹性模量E=1.7×105N/mm 2,泊松比μ=0.3,许用应力[σ]=150MPa ,右端φ60的孔端面(A-B )受到水平向左的分布力作用,分布力的合力大小为20000N ,试分析支座内部的应力分布,并校核强度。(本题目用Ansys 建模求解,要求写出每一步的操作及结果) 图 1

【教学课题】典型结构的欣赏 【教学目标】 1、知识与技能:能够从文化和技术两个角度欣赏建筑及其结构; 2、过程与方法:经历不同地域、民族、文化等典型建筑结构的欣赏; 3、情感、态度和价值观:通过欣赏各种各样的建筑,感受结构的美。 【重点】文化、技术对建筑结构的影响 【难点】技术与结构的关系 【教学方法】案例分析 【学时】1课时 【教具】多媒体教室。 【学情分析】学生对结构已经有一个基本的认识,具备简单的结构设计能力,但认识不是很深,对如何进行结构设计还有待加强,希对典型结构的欣赏能对结构设计有一个更深的认识。 【教学过程】 导入新课 前面我们学习了有关结构的知识,从了解结构到探究结构,还进行了结构的简单设计。这一节是“结构与设计”的最后一个内容,我们将学习如何欣赏结构。 新课教学 一、预备知识。 提问:如何赏析设计作品?(以建筑为例) 回答:可以从文化和技术两个角度: 文化:具体包括民族特色、历史性、时代性、艺术性等方面; 技术:包括结构使用功能的实现、结构的稳固耐用、结构造型设计的创意和表现力、材料使用的合理性、工艺制造的精湛程度等。 二、经典结构的欣赏 1、中西经典结构赏析 以故宫作为中国古典代表建筑。 文化:汉族文化的代表。建筑色彩以朱墙黄顶为主,表现皇帝的威严。屋顶的飞檐结构减轻了建筑大屋顶的沉重感,既增添了飞动轻快的美感,同时又体现了高贵华美的风韵,丰富了建筑文化。 技术:采用了典型的木结构建筑形式。木结构建筑主要采用榫卯连接,其特点是取材容易,运输便捷,加工简单,建造速度快。屋顶的飞檐结构扩大了采光面,有利于排泄雨水。 2、以圣彼得大教堂作为西方古典代表建筑 文化:体现了明显的文艺复兴时期提倡的古典主义形式,主要特征是罗马式的圆顶穹窿、希腊式的石柱以及平的过梁相结合,是典型的哥特式教堂。整个教堂采用巨大的石材结构,象征着不朽和永恒。 技术:穹顶直径为41.9米,穹顶下室内最大净高为123.4米。穹顶轮廓浑圆饱满,穹顶上的肋与围绕鼓座一圈的双柱一一对应并向上延伸至顶部的采光亭,肋间以十道断面小强度大的环形铁箍抵抗穹顶向外的侧推力。 3、中西古典建筑对比 A文化: 中国式古典建筑,通过复杂的柱、梁、檩等结构工艺,实现“五步一楼、十步一阁”的意境,从而形成一种具有深度空间的庭院或庭园式建筑形式。

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。 一、范例名: (Gas Valve气压阀) 1 设计要求: (1)输入转速1500rpm。 (2)额定输出压力5Mpa,最大压力10Mpa。 2 分析零件 该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。 3 分析目的 (1)验证零件在给定的载荷下静强度是否满足要求。 (2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。 (3)计算凸轮轴零件的工作寿命。 4 分析结果 1.。推杆活塞零件 材料:普通碳钢。 在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。所得结果包括: 1 静力计算: (1)应力。如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。 (2)位移。如图1-2所示,零件变形导致的最大静位移为2.2e-6m。 (3)应变。如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图 图1-3 应变云图图1-4 模态分析 2 模态分析: 图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。模态验证符合设计要求。 2。凸轮轴零件 材料:45钢,屈服强度355MPa。 根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。 1 静力分析: 如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。 图1-5 应力云图图1-6 模态分析 2 模态分析

机械结构有限元分析 有限元分析软件ANSYS在机械设计中的应用 摘要:在机械设计中运用ANSYS软件进行有限元分析是今后机械设计发展的必然趋势,将有限元方法引入到机械设计课程教学中,让学生参与如何用有限元法来求解一些典型零件的应力,并将有限元结果与教材上的理论结果进行对照。这种新的教学方法可以大大提高学生的学习兴趣,增强学生对专业知识的理解和掌握,同时还可以培养学生的动手能力。在机械设计课程教学中具有很强的实用价值。 关键词:机械设计有限元 Ansys 前言:机械设计课程是一门专业基础课,其中很多教学内容都涉及到如何求取零件的应力问题,比如齿轮、v带、螺栓等零件。在传统的教学过程中,都是根据零件的具体受力情况按材料力学中相应的计算公式来求解。比如,在求解齿轮的接触应力时,是把齿轮啮合转化为两圆柱体的接触,再用公式求解。这些公式本身就比较复杂,还要引入各种修正参数,因此我们在学习这些内容时普遍反映公式难记,学习起来枯燥乏味,而且很吃力。 近年来有限元法在结构分析中应用越来越广泛,因此如果能将这种方法运用到机械设计课程中,求解一些典型零件的应力应变,并将分析结果和教材上的理论结果进行对比,那么无论是对于提高学生学习的热情和积极性,增强对重点、难点知识的理解程度,还是加强学生的计算机水平都是一件非常有益的事情。 由于直齿圆柱齿轮的接触强度计算是机械设计课程中的一个重要内容,齿轮强度的计算也是课程中工作量最繁琐的部分。下面就以渐开线直齿圆柱齿轮的齿根弯曲疲劳强度的计算为例,探讨在机械设计课程中用ANSYS软件进行计算机辅助教学的步骤和方法,简述如何将有限元方法应用到这门课程的教学中。 1.传统的直齿圆柱齿轮齿根弯曲疲劳强度的计算 传统方法把轮齿看作宽度为b的矩形截面的悬臂梁。因此齿根处为危险剖面,它可用30。切线法确定。如图l所示。 作与轮齿对称中心线成30。角并与齿根过渡曲线相切的切线,通过两切点作平行与齿轮轴线 的剖面,即齿根危险剖面。理论上载荷应由同时啮合的多对齿分担,但为简化计算,通常假设全部载荷作用于齿顶来进行分析,另用重合度系数E对齿根弯曲应力予以修正。 由材料力学弯曲应力计算方法求得齿根最大弯曲应力为:

梁结构静力有限元分析论文 摘要:本文比较典型地介绍了如何用有限元分析工具分析梁结构受到静力 时的应力的分布状态。我们遵循对梁结构进行有限元分析的方法,建立了一个完整的有限元分析过程。首先是建立好梁结构模型,然后进行网格划分,接着进行约束和加载,最后计算得出结论,输出各种图像供设计时参考。通过本文,我们对有限元法在现代工程结构设计中的作用、使用方法有个初步的认识。 关键字:ANSYS ,梁结构,有限元,静力分析。 0引言 在现代机械工程设计中,梁是运用得比较多的一种结构。梁结构简单,当是受到复杂外力、力矩作用时,可以手动计算应力情况。手动计算虽然方法简单,但计算量大,不容易保证准确性。相比而言,有限元分析方法借助计算机,计算精度高,且能保证准确性。另外,有限元法分析梁结构时,建模简单,施加应力和约束也相对容易,能分析梁结构应力状况的具体分布、最大变形量以及中性面位置,优势明显。以下介绍一种常见梁的受力状况,并采用有限元法进行静力分析,得出了与手动计算基本吻合的结论。以下为此次分析对象。 梁的截面形状为梯形截面,各个截面尺寸相同。两端受弯矩沿中性面发生弯曲,如图2-1所示。试利用ANSYS 软件对此梯形截面梁进行静力学分析,以获得沿梁AA 截面的应力分布情况。 r θ A A M M A -A 截面 D,B 1#面 2#面 C A B D

C,A 1 有限元模型的建立 首先进入ANSYS中,采用自下而上的建模方式,创建梁结构有限元分析模型,同时定义模型的材料单元为Brick 8-node 45,弹性模量为200e9,泊松比为0.3。由于分析不需要定义实常数,因此可忽略提示,关闭Real Constants菜单。 建立的切片模型如下:

第13章有限元分析的装配技术 第1节基本知识 一、模型的归档与模型的合并装配 在实际问题中,创建的有限元模型最后必须装配起来形成部件或装配体。将每个有限元模型按一定规则写出,供装配时调用的过程叫模型的归档;将归档的不同有限元模型装配起来,就是模型的合并过程,在模型的合并过程中必须注意合并模型的各种实体对象和属性参数编号的冲突,避免发生重用编号等问题。 ANSYS提供了进行模型合并装配的功能,执行菜单Main Menu>Preprocessor>Archive> Model,有两个选项:一个是Write,用于写出各零件模型;另一个是Read,用于读入各个零件模型。 1.模型的归档—写出 执行菜单路径Main Menu>Preprocessor>Archive> Model>Write,弹出如图13-1所示的模型归档—写出模型文件对话框,各项设置如下。 ●Data to Archive:选择All Associated FE and IGES(2 file),写出IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。 ●Archive file:输入归档模型文件名,文件后缀为cdb。 ●IGES file:输入IGES格式文件。 图13-1 模型归档—写出设置 2.模型的归档读入 执行菜单路径Main Menu>Preprocessor>Archive> Model>Read,弹出如图13-2所示的模型归档—读入模型文件对话框,各项设置如下。 ●Data to Archive:选择All Associated FE and IGES(2 file),读入IGES文件和所有有限元模型及其相关文件信息,包括几何信息、材料属性、组件数据。 ●Archive file:输入归档模型文件名,文件后缀为cdb。

组合结构的有限元分析 一、分析目的 本分析包含了铜管、夹具、螺栓和螺母的组合结构,在螺栓上施加一个预紧力,观察螺栓和铜管的应力、变形以及安全系数。再在铜管上施加一个垂直向下的载荷,观察铜管在被夹紧并受载荷是的应力、变形及安全系数。并且在分析的过程中掌握接触面设置、螺栓预紧力施加、接触区域网格细化方法等一系列问题. 二、模型特点 1、网格划分 模型采用的单元类型是solid186、solid187号单元、surf154号单元、conta174号单元等。对圆柱面进行映射网格划分以得到很一致的网格。如图所示。 具体网格单元信息如下: Number of total nodes = 6746 --- Number of contact elements = 640 --- Number of spring elements = 96 --- Number of solid elements = 2633 --- Number of total elements = 3390 2.接触面信息: 1) 铜管和体的接触面定义为frictional,摩擦系数为0.4 2 ) 螺帽和体侧面的接触为:no separation 3) 螺母和体侧面的接触为:no separation 4) 螺杆和螺母的接触为:bond

3、载荷和约束的施加: 1)螺栓示只受预紧力载荷和约束施加 2) 在 钢管上施加的载荷如图所 示 三.结果分析比较 1. 当铜管在竖直方向受力不受力时,螺杆的应力和变形与安全系数如下: 螺杆变形图 螺杆应力图 螺杆安全系数图 2 当铜管在竖直方向受力为0N 时,铜管的应力和变形与安全系数如下:

实验三结构梁的有限元分析 (一) 实验目的 1.了解ANSYS在有限元分析中的作用; 2.理解ANSYS的工作机理; 3.掌握ANSYS的建模及分析方法; 4.掌握梁结构的有限元分析方法。 (二) 实验设备和工具 装有ANSYS软件的计算机 (三) 实验原理 1.有限元建模的基本原则 建模时需要考虑两条基本原则:一是保证计算结果的精度,二是控制模型的规模。在保证精度的前提下,减小模型规模是必要的,它可在有限的条件下使有限元计算更好、更快地完成。 (1) 保证精度原则 ① 适当增加单元数量,即划分比较密集的网格。实际计算时,可以比较两种网格的计算结果,如果相差较大,可以继续增加单元数量。如果结果变化不大,则可以停止增加。 ②在划分网格特别是在应力精度要求很高的区域时尽量划分比较规则的网格形状。一般情况下,使单元形状为正多边形(等边三角形或正方形)和正多面体。 (2) 控制规模原则 模型规模是指模型的大小,直观上可用节点数和单元数来衡量。 ①可以通过控制节点和单元数量来控制模型规模。此外,模型规模还受节点和单元编号的影响。 ② 在估计模型规模时,除了考虑节点的多少外,还应考虑节点的自由度数。 2.有限元建模的一般步骤 不同问题的有限元建模过程和内容不完全相同,在具体实施分析之前,首先弄清分析对象的几何形状、约束特点和载荷规律,以明确结构型式、分析类型、计算结果的大致规律、精度要求、模型规模大小等情况,以确定合理的建模策略和分析方案。 3.形状处理方法 几何模型对分网过程、网格形式和网格数量都有直接影响。几何建模时,对原有结构进

行适当处理是必要的。 (1) 降维处理:对某些结构作近似处理,按平面问题或轴对称问题来计算,把三维问题简化或近似为二维问题来处理。 (2) 细节简化:结构中存在的一些相对尺寸很小、处于结构的非高应力区的细节,如倒圆、倒角、退刀槽、加工凸台等,可以简化处理。 (3) 局部结构的利用:当有些结构尺寸很大,但受力或同时受力的却是某些相对很小的局部,结构只是在局部发生变形,应力也分布在局部区域内时,可以从整个结构中划分出一部分进行分析。 (4) 对称性的利用:当结构形状和边界条件具有某种对称性,应力和变形呈相应的对称分布时,可以只取出结构的一半计算。 4.单元类型 单元类型的选择应根据分析类型、形状特征、计算数据特点、精度要求和计算条件等因素综合考虑。在结构分析领域,不同的结构类型需要相应的单元进行离散。因此单元通常是按结构类型进行分类的,即根据结构的特点选择相应单元。 5.单元特性 单元特性定义了单元内部数据,包括材料数据、截面数据等。 (1) 材料特性 材料特性用于定义分析对象的材料在力学、热学等方面的性能,如弹性模量E、泊松比、密度、导热系数、热膨胀系数等。 (2) 物理特性 物理特性用于定义单元物理参数或辅助几何特征,在ANSYS中称为实常数。 (3) 截面特性 杆、梁这类一维单元需要定义其截面特性。杆件结构只承受拉压,其截面特性只有截面积。梁结构可以承受拉压、弯曲和扭转,其截面特性包括截面积、主惯矩、极惯矩等截面性质。 (4) 单元相关几何数据 某些单元具有一些相关几何数据,以对单元作进一步说明。 6.网格划分原则 (1) 网格数量 网格数量的多少主要影响以下两个因素。 ①结果精度 网格数量增加,结果精度一般会随之提高,但当网格数量太大时,数值计算的累积误差反而会降低计算精度。 ②计算规模 网格数量增加,将会增加计算时间。并不是网格分得越多越好,应该考虑网格增加的经济性,在实际计算时应权衡两个因素综合考虑。 (2) 网格疏密 网格疏密是指结构不同部位采用不同大小的网格,又称相对网格密度。应力集中区域采用较密集的网格,而在其它非应力集中区域,则采用较稀疏的网格。采用疏密不同的网格划分,既可保持相当的精度,又可使网格数量减小。 (3) 单元阶次 采用高阶单元可以提高计算精度,但高阶单元的节点较多,使用时也应权衡精度和规 模综合考虑。 (4) 网格质量