圆筒混合机 技术协议 (初稿) 中国有色(沈阳)冶金机械有限公司 2010年8月

圆筒混合机技术协议 需方:攀钢成都钢钒有限公司 供方:中国有色(沈阳)冶金机械有限公司 供需双方就圆筒混合机有关技术事宜达成以下协议: 一、总则 1、本协议适用于攀钢成都钢钒有限公司工程用圆筒混合机。 2、卖方在设计制造圆筒混合机时,除执行现行的国家或行业标准外,应充分考虑本协议的各项要求。 3、本协议作为合同附件与合同具有同等法律效力。 二、设备名称型号及规格 设备名称:圆筒混合机 数量: 2台; 规格:Φ3.4×13m(一混)、Φ4.0×21m(二混) 三、设备工艺技术条件 设计环境条件 全年平均气温:℃ 最热月平均气温:℃ 最冷月平均气温:℃ 极端最高气温:℃ 极端最低气温:℃ 冬季大气压: Kpa 夏季大气压: Kpa 海拔高度: m 年平均降水量 mm 平均相对湿度: % 地震烈度:度 工厂电源: KV

四、供货范围 一、(φ3.4×13m)圆筒混合机一台

二、(φ4.0×21m)圆筒混合机一台

五、设备用途及主要功能与结构描述 圆筒混合机是烧结机工程主机设备之一。其用途是,作为一混设备其功能是充分混匀烧结配合料,使混合料化学成分分布均匀,提高混合料的混匀效果,并初步制粒;再由二混作水分微调和造球,在添加适宜水分情况下,使混合料制粒,为烧结机提供成分均匀、水分适宜、透气性良好的混合料。 混合机由圆筒本体、托辊和挡轮、传动装置、润滑系统(稀油润滑、干油润滑、喷油装置)、洒水装置、尾部排料斗、尾部排气罩与操作平台等部分组成。 1、圆筒本体 混合机筒体采用厚度不同的钢板卷制焊接成筒节,再由筒节组合焊接成筒体。筒体制造应严格按图纸要求进行相应的热处理和对接焊缝的探伤检查,并达到所要求的同轴度和圆度。 滚圈采用整体锻造,机械加工成型,整体锻造滚圈,具有强度高、刚度大、使用寿命长、作业率高等优点。滚圈在加工过程中,必须无锻造缺陷,如折边等,必须经过探伤。 大齿圈为剖分式,铸造加工而成,材质为ZG310-570。大齿圈在加工过程保证无铸造缺陷,大齿圈通过螺栓与筒节上的齿圈架相连。 混合机筒体在进料口端设有倒锥形状的防漏料装置,在头部罩体设有密封装置,可有效地阻止混合料的外溢。 2、托辊、挡轮装置 托辊装置承受整个回转部分的重量,和滚圈接触,支承筒体平稳转动。托辊材质为锻钢45,须调质处理,与轴热装配合。为减少应力集中,提高轴的抗疲劳强度,托辊上设有卸载槽,托辊轴采用小变径和大圆弧过度措施。托辊在加工过程中,保证无锻造缺陷,托辊轴须经过探伤检测。 挡轮装置承受因筒体倾斜安装产生的轴向力和齿轮啮合后产生的附加轴向力,限制筒体的轴向窜动,挡轮成对安装在出料口侧的滚圈两侧。通过锥形轮面和滚圈侧面接触。 托辊采用双列球面滚子轴承,挡轮采用双列圆锥滚子轴承。 3、传动装置 主传动装置由主电机、联轴器(或液力偶合器)、主减速器、联轴器、齿轮

2#265㎡烧结机纠偏、更换机头弯轨及链轮齿板 施工方案 建设单位意见:批准: 审核: 编制: 莱钢建设有限公司建筑安装分公司 机电工程部 2014年6月21日

目录 一、编制依据 (2) 二、工程概况 (3) 三、施工安排 (3) 四、施工进度计划 (3) 五、施工准备与资源配置计划 (4) 六、施工方法及工艺要求 (5) 七、质量管理计划 (9) 八、安全管理计划 (10) 九环境管理计划 (10)

2#265㎡烧结机纠偏、更换机头弯轨及链轮齿板 一、编制依据 编制依据明细表 二、工程概况 烧结机现运行多年来,跑偏严重,主要是头轮齿板磨损、压溃严重;机头、机尾弯道磨损,偏离安装尺寸;移动摆架移动不畅;烧结机台车存在尺寸累积误差;水平轨及尾部弯道都有不同程度的磨损等问题。2#烧结机弯轨冲击和磨损现象严重,台车在运料过程中在转弯处经常发生碰撞,弯道的磨损超过局部已超过20mm,且根据烧结机技术要求弯道磨损超过5mm应报废。头轮齿板经现场测量发现南面链轮齿板的磨损已达到20mm,北面链轮齿板的磨损已达15 mm,根据技术要求链轮齿板磨损达到5mm应报废。故机头弯轨及链轮齿板均需更换,同时设备安装完成后精度的调整是重点。 三、施工安排

四、施工进度计划 五、施工准备与资源配置计划 施工人员计划 为了保证施工顺利完成,并做到安全文明施工,我单位组织技术水平高、经验丰富的职工进行施工,成立施工领导小组,实行统一指挥,合理组织,确保施工任务保质保量完成。

施工机具计划 主要施工机具表 六、施工方法及工艺要求 准备工作 (1)、机具、备件清点倒运到现场:轨道、螺栓、垫片、支座、加固用钢板、测量用钢管和机具等。 (2)、烧结机台车吊出,设置挂设中心线支架。 烧结机纠偏 1、基准线的定位 由于原施工时的定位基准不好查找,同时跑偏严重,应重新定位烧结机中心线。中心基准的定位有两种方法,一是以头尾链轮两侧齿板间对称中心作烧结机的纵向中心线;二是风箱上部固定滑道底座的中心线。两条中心线设定后,根据两条中心线的实际偏差情况,由甲方现场确定以哪条线为调整基准,以此对烧结机进行纠偏调整。

第一章编制说明 本公司很荣幸能够参加攀枝花新钢钒股份有限公司炼铁厂—烧结系统技术改造主体设施建筑安装工程(A标段)的投标,为此我们将根据招标文件的要求,认真编制投标施工组织设计,并承诺一旦中标,将以为甲方服务为目标和宗旨,全面履约,优质、高速、安全、文明建成本工程。 1.1 指导思想 投标时为甲方着想,施工时对甲方负责,竣工时让甲方满意;同时在经济上合理,技术上可靠的前提下,保质、保量、保工期。 1.2 编制依据 1.2.1 根据攀枝花新钢钒股份有限公司炼铁厂—烧结系统技术改造主体设施建筑安装工程(A标段)施工招标文件; 1.2.2 根据攀枝花新钢钒股份有限公司炼铁厂—烧结系统技术改造主体设施建筑安装工程(A标段)车间工艺平面布置图和建筑系统初步设计图纸; 1.2.3 根据招标文件规定及国家现行的规范、标准、规程; 1.2.4 我公司质量体系文件; 1.2.5 我公司承担类似烧结工程施工的建设经验; 1.2.6 我公司对烧结系统施工现场的实际察看。 1.3 编制原则 1.3.1 符合甲方招标文件的要求,按照甲方的要约目标、要求来编制施工组织设计,响应招标文件。 1.3.2 符合基建施工的程序和客观规律及本工程的特点。 1.3.3 按我公司的技术、装备、人员素质为条件,采取科学的方法,先进的管理,优化的配置,完善的措施,实现先进的目标。 1.3.4 按本工程特点,采取先进合理的施工方案和管理措施。

第二章工程概况 2.1 工程名称 攀枝花新钢钒股份有限公司炼铁厂—烧结系统技术改造主体设施建筑安装工程(A标段)。 2.2 工程地址 四川省攀枝花市荷花池。 2.3 工程简介 攀枝花新钢钒股份有限公司烧结系统技术改造(一期)工程要求,完成一台有效烧结面积为360m2 的烧结机,年产出厂烧结矿393.57万吨规模的工厂设计,烧结机利用系数为1.3t/m2 ·h,作业率为96%,包括从原料接收到成品输出系统的工艺主体设施和辅助设施(含成品矿取样设施),并利用环冷废气的余热生产蒸汽,以及相配套的生产辅助设施组成。 2.4 工程内容 攀钢烧结系统技术改造(一期)主体设施工程范围内的建筑安装工程施工,从原料接收到成品输出系统的工艺主体设施和辅助设施(含成品取样设施)。主要包括精矿库、配料混合制粒系统、烧结冷却系统、成品整粒筛分系统、通风除尘系统、通廊及转运站系统、三电控制系统等工程的施工及其单机试车、空负荷联动试车,并配合业主进行热负荷联动试车。 主要设施有:精矿库、配料室、生石灰一次配加室、一次混合室(含粉尘加湿)、外配煤室、二次混合室(含粉尘二次配加)、烧结及冷却机室、机头电除尘器、主抽风机室、主烟囱、烧结矿筛分室、烧结矿成品取样检验室、主电气楼及有关变电所、仪表及自动控制、应用软件、环境除尘系统、给排水系统、总图运输系统、余热回收、通廊及转运站、厂区内管网、道路等公用辅助设施。 攀钢烧结系统技术改造(一期)主体设施工程本次招标的内容分为A、B、C、D四个标段,其中A标段为烧结冷却主抽风系统,具体包括:新烧360m2烧结机室及冷却室(不含环冷机安装)和余热回收装置(不含安装)、新烧主抽风机室(不含主烟囱及主烟囱钢筋砼烟道)、新烧机头电除尘系统安装工程(不含电除尘器本体安装)、电气楼、循环水泵房及水池(不含土建工程)、该区域内的通廊(烧冷-1)及转运站(新烧6号)等子项的土建(含地基处理)、机械设备安装(包括设备自带的成套电气安装);并包括该部分区域内的综合

烧结机配套双室四电场静电除尘器 技 术 协 议 甲方:新疆昆仑钢铁有限公司 乙方: 2015年03月23日

目录 一、概述 二、电除尘器主要技术参数 三、电除尘主要技术要求 四、电除尘器合同设备的供货范围 五、电除尘器整机调试 六、电除尘器设备制造、质量检验标准、设备监造及技术培训 七、供货时间,方式,进度保证 八、电除尘器技术资料、文件的提供 九、电除尘器优惠条件及设备维修保养承诺 十、其他 十一、签字

一、概述 新疆昆仑钢铁有限公司(以下简称甲方) ______________________(以下简称乙方),就烧结机配套双室四电场静电除尘器设备设计、制造、安装、调试,有关技术方面事宜,经双方充分友好协商,达成如下协议: 设备工艺技术条件 1、入口浓度:≤15g/Nm3,处理风量(Qvs)600000m3/h(烧结主抽) 2、出口粉尘浓度≤50mg/Nm3;60%的时间达到≤40mg/Nm3,考核周期为 一个月,考核三个周期,有两个周期合格为合格(指标下同)。 3、除尘效率(η):99.7%; 4、烟气温度在140℃-240℃,烧结段瞬间温度300℃; 5、漏风率<3%; 6、驱进速度(ω):约0.07m/s。 7、除尘器有效面积224㎡(烧结段);采用自动控制,PLC选用S7-300。 8、环境温度-40℃-- +40℃,风速10级。 二、电除尘器主要技术参数: (一)、甲方基本要求 1、供货范围 乙方负责:甲方主抽大烟道出口至原风机主管道入口的所有设备、土建(含管道)的设计.采购.制做.安装.调试、培训。值班室配电室为砖混结构,属交钥匙工程。达到甲方的各项使用要求。(含值班室采暖、配电室空调、设备保温) 甲方负责:提供设备所需总电源,乙方配电室设总进线柜。 2、具体要求如下 ⑴、不设中间灰仓,不设加湿机; ⑵、卸灰点距地面约3m高,并做封闭间; ⑶、卸灰方式分自动、手动方式,现场设机旁箱(防尘); ⑷、双排灰斗(即8个灰斗、3条刮板输送机) ⑸、采用优质高频电源;保质期2年;高频电源保证在现场环境可靠工 作;每个电场控制柜设液晶中文显示器显示电压.电流。留有远程控制接口; ⑹、灰斗下设插板阀;卸灰阀采用优质可靠性高的卸灰阀,壳体为铸造。

建龙265m2烧结机工艺梳理 建龙烧结项目部 建龙烧结厂 2009年2月9日

目录第一章工艺概述 第二章一次上料及燃料破碎 第三章配料 第四章混合、制粒 第五章烧结 第六章冷却 第七章整粒筛分 第八章主抽风机、电除尘 第九章布袋除尘 第十章气力输灰 第十一章水泵站 第十二章水处理间、余热利用 附件1:烧结机系统起重设备性能参数

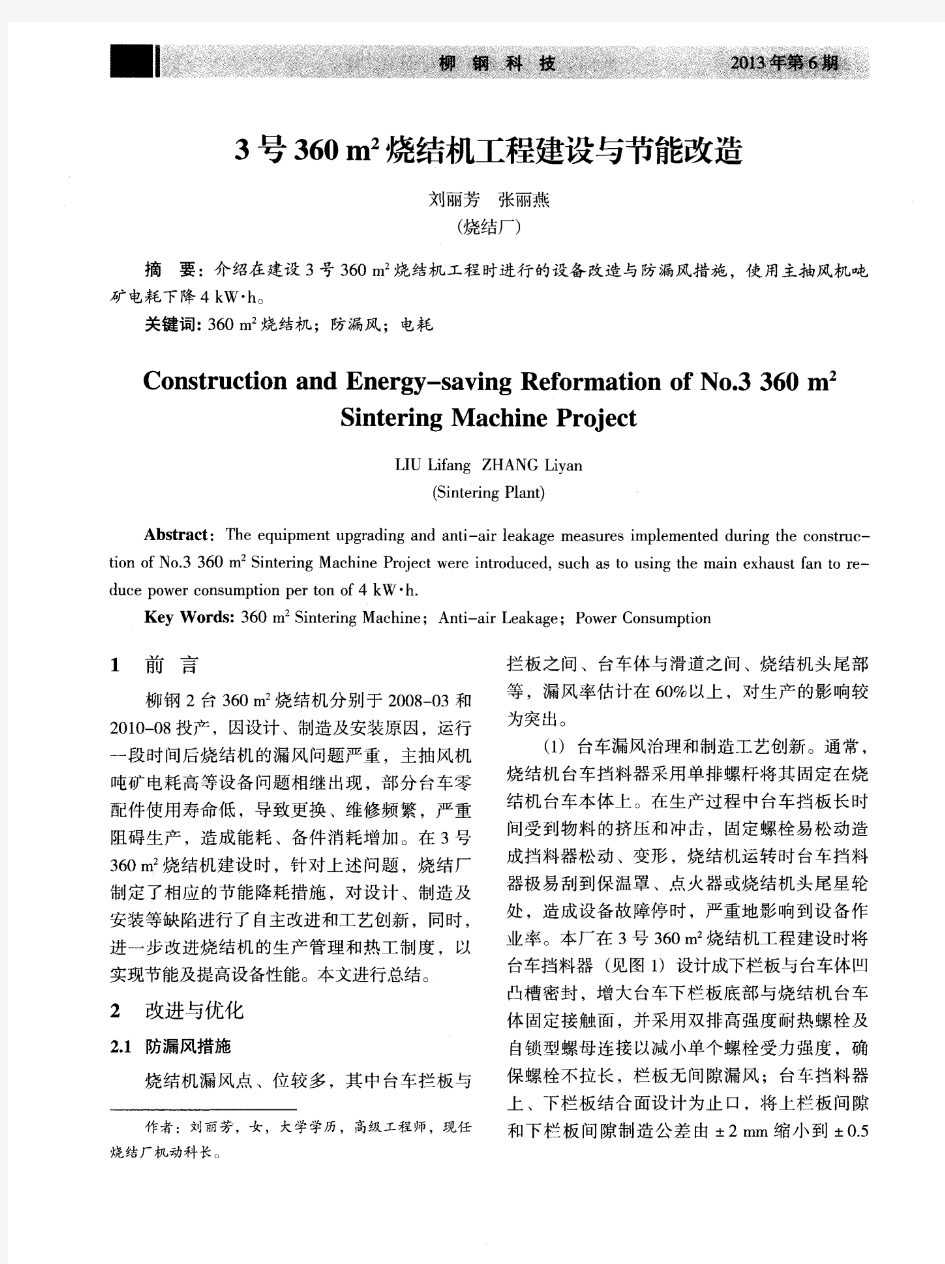

第一章 工艺概述 1、本资料统计围:建龙烧结厂265m 2烧结作业区管辖区域。 2、工艺流程 2.1整个烧结系统分为配料、混料、烧结、环冷、风机、除尘6个作业工作区域。 如图所示 一次冷筛分 二次冷筛分 5-10mm 图2-1 工艺流程图 抽风烟囱 排入大气 <5mm <10mm 10-20mm 成品烧结矿上高炉 >20mm 散料和灰尘配 料 混 合 制 粒 烧损 电除尘灰尘 冷却 烧 结 热破碎 点火 空气煤气<3mm 生石灰<3mm <5mm 灰尘 冷返矿 <3mm 轻烧白云石 铺底料 蒸汽 水<20mm <3mm 细破碎粗破碎<8mm <8mm 一 次 配 料 <8mm 燃料0-40mm 铁矿粉 杂料 滚燃料

2.2 烧结工艺有一次含铁料受料、燃料破碎、配料、混合、外滚燃料制粒、烧结、 冷却、成品整粒、抽风除尘和冷返矿循环等组成; 2.3 含铁料、燃料、熔剂、除尘灰和冷返矿经配料和混合后,通过两段混合机进 行润湿混匀、制粒,混合料经布料、点火后抽风烧结,烧结矿热破后进入环式冷却机冷却,与回收环冷散料经整粒分出部分10-20mm的烧结矿用作铺底料,小于5mm的冷返矿与回收烧结散料一起返回到配料室参加配料, 5mm~10mm和大于20mm的做为成品矿直接由胶带运输机送往高炉或落地贮存。 3. 铁矿石烧结(数据来源《技术处进厂原料控标准》) 3.1 燃料 3.1.1 固体燃料:焦粉固定炭含量大于78%,含硫≤0.75%,灰份≤18%,含水≤ 10%,粒度小于40mm; 3.1.2气体燃料:烧结机点火燃料为高炉煤气,热值约为3.2238MJ/m3,车间接 点压力≥6000Pa,正常用量21201m3/h,最大用量26501 m3/h。 3.2熔剂 3.1.1.2熔剂 3.1.1.2.1白云石技术要求 3.1.1.2.2生石灰技术要求 3.1.1.3.含铁原料技术要求

彳冶金之家网站 唐钢360m2烧结机降本增效措施 姚松,李宝生 (河北钢铁集团唐钢公司炼铁厂,河北唐山063016) 摘要:唐钢炼铁厂南区360m2烧结机系统应用现代化管理理念,从强化烧结过程、提高资源综合利用回收、新工艺技术开发应用、提高烧结自动化控制水平、配加低成本物料等方面 提出了降低烧结工序成本的途径和措施。通过加强生产过程管理和组织优化,目前工序能耗稳定在了较好水平。 关键词:烧结机;降本增效;措施 0引言 面对当前钢铁企业日益激烈的竞争和烧结原燃料以及动力价格不断上涨的严峻形势,必须通过不断降低生产成本才能提升企业的竞争力。而加强能源管理、降低工序能耗作为降低 生产成本的重要举措,烧结工序的能耗占钢铁生产能耗的10%?15%。唐钢炼铁厂南区360m2 烧结机系统应用现代化管理理念,从烧结高效生产优化、资源综合利用回收、新工艺技术开 发应用,以及配加低成本物料等方面提出了降低烧结成本的技术途径和措施,从2009年至今逐步实现了高产、优质、低耗的生产指标。 1降低烧结能耗的措施 1.1采用降水、降碳、配加生石灰强化剂等技术 烧结工序能耗中,固体燃料消耗约占75%?80%,经济合理的焦粉配加量既要满足烧结 生产过程的顺利进行,又要保障高炉对烧结矿的强度、还原性能等要求。烧结车间将低水、 低碳、厚铺、慢转”作为降低燃耗的操作方针。首先,根据生产实际制定合理的操作参数,烧结机混合料目前水分控制6.2%?6.4%,配碳量降至4.50%左右,根据物料、台时产量控制料层厚度在710?720mm ;其次,为实现厚料层烧结,车间熔剂全部采用配加生石灰技术,目前配加比例控制在6%左右,有效提高了混合料制粒效果。另外,为提高混合料料温,在二次混合机通蒸汽,使其控制在50C左右。实践证明:厚料层烧结使料层高温带宽度相应增加,改善了矿物的结晶条件,使烧结矿强度及成品率上升;料层升高,料层蓄热能力增加,可降低配炭量,达到降低固体燃料消耗的目的。 统计资料表明:烧结料层厚度每提高10mm , 固体燃耗下降0.5?2kg/t。2009年以来的数据对比分析见表1。 義1 2009 ^2012年焼结指标平均数据对比 T4 1 "Lalj qif :MILh IIM I la 1012 叮iirL 鮎 吋闻 2om年9-2171,5760. |O 2010 年 b 11 5.02 201L 年 4.6576.OH56… IS 2012 幷 6. J 2 4.53?.567S.6H52. (K 1.2采用新工艺、新技术实现节能降耗 1.2.1采用污泥配加技术 炼钢污泥是转炉湿法除尘的副产品之一,若在烧结生产中加以利用,从化学成分分析(表2)不仅可以代替部分含铁原料,还可以代替部分熔剂,既节约生产用水,又减少企业排污, 对于钢铁企业实施节能降耗、挖潜降本的战略具有重要意义。为此,2008年5月份经过工 艺开发实施了配料一次混合使用污泥技术,炼钢厂污泥采用加压泵管道输送至修建在一混处 的污泥池。之后为加大污泥用量,2009年7月份熔剂白灰消化用水改造为配加污泥起到了

摘要 本次毕业设计是关于DTⅡ型固定式带式输送机的设计。首先对胶带输送机作了简单的概述;接着分析了胶带输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。普通型带式输送机由六个主要部件组成:传动装置,机尾或导回装置,中部机架,拉紧装置以及胶带。最后简单的说明了输送机的安装与维护。目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。 本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。 关键词:带式输送机传动装置导回装置

Abstract The design is a graduation project about the belt conveyor. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary belt conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End. Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor. Today, long distance, high speed, low friction is the direction of belt conveyor’s development. Air cushion belt conveyor is one of them. At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of wastes in the design of belt conveyor. Keywords: the belt conveyor Drive Unit Delivery End

目录 一、工程概况及编制依据 二、施工准备及施工前应具备条件 三、施工整体部署 四、施工方法 五、各作业点的劳动力安排及主要施工机具安排 六、计划安排 七、质量保证措施 八、安全保证措施 九、工期保证措施 附件: 1.施工进度计划 2.1#、2#高炉休风检修期间劳动力安排计划 一.工程概况及编制依据 1.本次原1#、2#高炉易地大修改造工程原燃料系统皮带改造是为新建

3#高炉而进行的,涉及各类皮带18条,5个转运站。属于我部施工范围的共有15个带式输送机改造、7个皮带通廊加固、4个转运站改造及相应的电气改造。具体内容为: 1.1 皮带通廊加固 1.1.1 烧结矿输送系统:S402BC,S511BC. 1.1.2 球团、块杂矿输送系统:2CY8,S-1-2BC,F201BC,F203BC. 1.1.3 原煤输送系统:F211BC. 1.2 转运站改造:S-1,S-2,S-3,F 2. 1.3 带式输送机改造 1.3.1 烧结矿输送系统:S110BC,S401R,S402BC,S511BC. 1.3.2 球团、块杂矿输送系统:F108BC,F109BC,2CY8,S-1-2BC, F111R,F112BC,F201BC, F203BC. 1.3.3 返焦系统:J302BC. 1.3.4 返矿系统:F201BC. 1.3.4 原煤输送系统:P211BC. 其中,P211BC改造待M1转运站建成后进行,2CY8改造及S-1-2BC改造待GO转运站建成后进行。与2#高炉休风相关的有:F201BC改造及其通廊加固,F203BC改造及其通廊加固。其它工作内容与1#高炉休风有关。 2.编制依据 2.1 国家和各级地方政府有关工程建设的法令和法规。 2.2 与本工程相关的国家和行业的施工验收规范和技术标准。 2.3 中冶南方提供的施工图纸130-001Y1~130-001Y13, 130-001E1~ 130-001E1-23。 2.4 本公司在长期从事钢铁冶炼行业建设中积累的施工经验。 二.施工准备及施工应具备的条件 1. 施工前期做好施工方案及相应的技术准备。

XX钢铁有限公司 1#200㎡烧结机烟气SCR脱硝 2000×104Kcal/h 高炉煤气热风炉及其燃烧控制系统 技 术 协 议 甲方: 乙方: 2018年5月

甲方: 乙方: 乙方针对甲方脱硝系统配供热风炉及其高炉煤气燃烧系统,需要1套热风系统用于烟气升温,共计1台热风炉,1台烟道混风室,1台燃高炉煤气燃烧器及1套控制系统,满足相关标准规定,为使项目顺利进行,本着平等、自愿、协商一致的原则,双方达成如下技术协议。 本技术协议是热风系统采购合同(合同编号:)的有效补充及说明,是采购合同不可分割的一部分,与热风炉采购合同具备同等的法律效力。 一、项目概况 2.1项目简介:用户现为XX钢铁有限公司200m2烧结烟气配供脱硝项目SCR脱 硝装置前端需要烟气升温炉一台,用来将原200℃烟气温度升高到260℃,以便后续脱硝工序正常运行。 2.2已知设计参数:

二、设计方案介绍 由已知条件计算得知,正常工作时,以高炉煤气为燃料将200℃的75万Nm3/h的烟气提升至260℃所需的理论热量为1860×104kcal/h,由于开机状态下需提高烟气升温速度,且热风管道存在热量损失,在理论计算基础上添加适当余量,最终选择热风炉功率为2000×104kcal/h。 在烟气管道旁边设计制作一台2000×104kcal/h燃高炉煤气热风炉,燃烧产生的高温烟气通入置于管道中的混风室内与原200℃烟气进行混合,以此产生所需的260℃混合烟气。此时总烟气量约增多4.9万Nm3/h。 热风炉系统工艺流程示意图 三、热风炉及燃烧器设计技术参数 ◆热风炉型号:LRF2000 ◆热风炉额定功率:2000×104kcal/h ◆系统换热方式:直接换热式 ◆热风炉结构形式:卧式(立式) ◆热风炉设计出口热风温度: 800-900℃ ◆热风出口方向:水平后面,燃烧器对面 ◆燃烧器数量:每台热风炉配置1台燃烧器

265m2带式抽风烧结机 技术说明书 甘肃酒钢集团西部重工股份有限公司技术中心 2010年9月 甘肃酒钢集团西部重工股份有限公司技术中心

目录 1、技术性能参数----------------------------------3 2、主要结构及特点--------------------------------4 3、安装要求--------------------------------------12 4、操作、维护及检修------------------------------14 5、易磨损零件表----------------------------------20 甘肃酒钢集团西部重工股份有限公司技术中心

1、技术性能 烧结机主要技术参数 1有效烧结面积m2265 2处理能力(混合料)最大t/h700 正常t/h610 3有效抽风长度m66 4风箱形式:两侧吸入式 3.5m,2m,3m各1组风箱尺寸4m15组5头、尾链轮中心距m82.1 6头、尾链轮节圆直径mm?4136 7台车规格(长x宽)m 1.5x4 8台车栏板高m0.75 9台车数量个118 10台车运行速度m/min0.5~3.5 11驱动装置形式:两点啮合全悬挂柔性传动 电动机:AC2×22kW 最大输出转矩:kN.m600 12铺底料料槽容积m350 13摆式皮带规格:mm1400宽传动电机AC15kW 皮带速度s/m0.69 14九辊布料器: 辊子直径/辊距mm130 传动电机变频XWB8115-43-1.5转子转速r/min0~42 15宽皮带mm4500传动电机AC2*11KW 胶带速度s/m0.14-0.41 16单辊破碎机:堆焊高温耐磨合金单辊规格 传动电机 单辊速度 甘肃酒钢集团西部重工股份有限公司技术中心

360m2烧结机烟气进、出口管道接口的施工方案 1.概述 360m2烧结机余热锅炉高温烟气的进气,来源360m2烧结机环冷机的2个排烟口。高温烟气经余热锅炉放热后,其低温乏气经鼓风机送入环冷机,用于烧结床料的冷却降温。在环冷机和余热锅炉之间,形成烟气吸热和放热的闭式循环。余热锅炉进气管道与环冷机上现有烟囱接口。接口中心的相对标高15.340m。余热锅炉排气管道的尾部设置一个方形管的三通。三通的一端与环冷机进气口连接。其余两端分别与余热锅炉和环冷机的冷却风机的排气管道相连。本方案详述余热锅炉的烟气进、出口管道与环冷机之间接口的施工方案。 本项工程的施工时间为42小时。 2.作业内容 (1)环冷机原有烟囱顶部2个旁路阀门及管道安装; (2)余热锅炉进气管道与原有环冷机烟囱接口的2个φ3024*12圆管等径三通安装; (3)环冷风机排气管道的2个3028*3028*3228的方形管三通安装;(4)小锅炉的环冷风机排气管道的1个隔离风门安装。 3.施工方案 3.1旁路烟囱 (1)原有烟囱拆除至相对标高23.0m。 (2)在地面上按图制作相对标高23.0m以上的烟囱,并安装好φ1800mm旁路阀门。单个组件总重约3.5t。

(3)用起重机吊装组件至安装位置。 (4)与原有烟囱焊接,并符合要求。 3.2圆管等径三通 (1)在地面按图先期预制好长7.5~8m的φ3024*12圆管等径三通的管口接头。单件重量约7t。 (2)在原有烟囱上画出三通接口的中心位置。并在原有烟囱上三通接口的下平面处焊接2块定位挡块。 (3)在管道顶部的垂直剖面线上焊接2个吊耳。吊装等径三通的管口接头至其安装位置。管口落在2块定位挡块上。并将圆管等径三通的管口紧靠原有烟囱。焊接其接口。 (4)利用环冷机钢架对圆管等径三通水平管做适当的支撑。 3.3方形管三通 为缩短烧结机的停炉时间,方三通在未停炉前开始施工。具体施工流程如下: (1)将方形管三通的底板放置在三通支架上。

页眉内容 济南大学泉城学院 毕业设计方案 题目带式输送机的设计 专业机械设计制造及其自动化 班级机设10Q4 学生董吉蒙 学号012 指导教师顾英妮 二〇一四年三月二十一日

学院泉城学院专业机械设计制造及其自动化 学生董吉蒙学号012 设计题目带式输送机的设计 一、选题背景与意义 随着工业化经济的不断增长,带式输送机作为输送行业中的重要设备,其技术发展已成为输送设备发展更替的重要标志之一。全球化经济的发展和提倡低能环保机械的倡导,设计出低能耗和环保新型带式输送机又成为众多工程技术人员的目标。 目前带式输送机的发展趋势主要集中在长距离、高速度、大运量、大功率等方向,其特点将得到充分的发挥,更具有现代物流发展意义,与传统的直线输送机搭接、汽车等其它运输工具相比具有明显的优点。 生产实践证明,带式输送机与其他运输机械相比,其相关技术指标都表现出明显的优越性,但作为机械设备来讲,都会有自身的不足之处,如通用带式输送机的运动零部件多,维护维修费用大问题、由于托辅的原因带速受限问题,再比如输送机的起动、输送带的振动易跑偏和摩擦起热等问题,近些年来,国内外研究机构对诸如此类的问题都做了大量的研究,相关的科学技术研究取得了重要的突破。 国内研究现状 尽管我国已拥有先进的软起动技术及多机功率平衡技术、中间驱动技术,而且掌握的技术完全可满足煤矿长距离带式输送机的需要,但由于国内输送带技术跟不上国外先进国家,带强受到限制,无法满足高强度带式输送机发展的需要。因此,输送机驱动系统必须尽量减少对输送机各部件的动负荷,控制对输送带的动张力,防止输送带在滚筒上的打滑,减小张紧行程。因此,输送机的起制动要求更高,据有关资料介绍,上运输送机最佳的起动特性曲线应为“S”形,有必要进一步研制新型启动技术和自动张紧技术。 国外研究现状 国外对于无辑式特种带式输送机的研究较早,成果也相对丰富。气垫式带式输送机最初始于荷兰,系统介绍气垫式带式输送机的文献出自荷兰TWERTE大学,一种供运送旅客用的气垫输送机取得专利,另外国外还有供搬集装箱的新型双气垫输送机。国外有关气塾带式输送机的专利有几十项,国外主要的生产厂家有,荷兰的Shiis公司,英国的Simon-Carves和Numec公司等,在初期阶段,国外的气垫带式输送机多用于输送面粉、谷物等密度较小的散状物料,近些年来,幵始用于输送憐酸盐、煤矿等密度较大且刚性大的物料,并逐渐向长距离、高运速和大运量上发展。 - 1 -

项目号: 合同号: 综合原料厂围墙工程技术要求 一、项目概况: 根据公司领导意见,新建原料场及烧结区域厂区用围墙封闭。 二、施工范围及技术要求: 1、包工包料、满足施工图要求,符合国家规范及行业标准。 2、新建围墙长度约3500m,围墙结构参见标准图集03J012-1第45页做法,取消花格和面砖设计,清水墙勾缝;砖墙高度2.4m,室外标高为+5.200m,基础做法参见《围墙基础施工图》。要求施工单位报价以单价为准,即每延米造价。 3、完成现场踏看包含的所有内容,由于施工现场狭窄且较为复杂,不利于现场施工的因素很多,各投标单位必须到现场进行实际勘查,由于现场勘查不详所引起的费用问题由乙方负责。 4、工程施工所用钢材必须从我公司购买,若我公司不生产该型号,则由我公司指定经销商供应,施工使用机械车辆由华通公司提供。 5、施工挖土外运至指定弃土场约5km,施工后场地平整。 三、施工要求: 1 、所执行的技术文件及标准:按现行的施工验收规范、施工质量达到合格标准,严格按施工图纸要求进行施工。 2、在本工程开工前,必须通知甲方办理相关的入厂手续。乙方必须提前介入,自本项目合同生效之日起,乙方的工作即正式开始,通过技术交流及技术协议的施工量按时准备施工所需的材料及车辆等。 3、隐蔽工程必须经过监理工程师或甲方有关人员验收、关键部位应进行现场拍照后方可进行下一道工序。 4、甲方在施工现场提供水源、动力电接点各一处,施工现场具体部位的用水用电输送问题由施工单位自行解决,水电费用施工验收前现金结算。 5、乙方需动用电力、燃气、氧气、氮气、蒸汽、压缩空气等动力介质的设备、设施,必须事前与甲方有关部门联系,经许可后,方可进入作业。 四、安全文明施工:

龙源期刊网 https://www.doczj.com/doc/f016305543.html, 浅析八钢265m2烧结机烧结过程控制的精细化操作 作者:刘晓明 来源:《E动时尚·科学工程技术》2019年第19期 摘要:为了正确而严格地控制烧结终点,获得良好的生产指标,对烧结风量、真空度、 料层厚度、烧结机速度和烧结终点的精准控制是很重要的。既充分地利用烧结面积,提高产量,降低燃耗;又保证得到优质烧结矿的优质返矿。 关键词:精细化操作;烧结矿;烧结机速度;混合料;烧结终点;固定碳 在点火后直至烧结终了的整个过程中,混合料借点火和抽风使其中的碳燃烧产生热量并使烧结料层处在总的氧化气氛中,又具有一定的还原气氛,混合料发生分解、还原、氧化和脱硫等一系列反应,同时在矿物间产生固液相转变,生成的液相冷凝时把未熔化的物料黏在一起,体积收缩,得到外观多孔的块状烧结矿。为了获得烧结过程良好的生产指标,对烧结风量、真空度、料层厚度、烧结机速度和烧结终点精细化操作是很重要的。在烧结程中,固体科燃烧所获得的高温和CO气体为液相生成和一切物理化学反应的进行提供了所必需的热量和气氛条件。燃料燃烧所产生的热量占全部热量的90%以上。碳的燃烧是决定烧结产量和品质的重要条件,也是影响其他一系列过程的重要因素。所以,技术操作人员应当能够根据生产过程中的现象或仪表参数对烧结料中的碳精准判断与控制,以保证烧结过程稳定进行。一方面是充分利用烧结面积,提高产量,降低燃耗;另一方面是保证得到优质烧结矿的优质返矿。 1 烧结风量和负压的判断与控制 1.1 风量的控制 风是烧结过程进行的基本物质条件之一,也是加快烧结过程最活跃积极的因素,抽过料层的风量越大,垂直烧结速度越快,在保持成品率不变的情况下,可大幅度提高能的产量。但是,风量过大,烧结速度过快,混合料各组分没有足够的时间互相黏结在一果降低烧结矿的成品率,同时由于风量增加,冷却速度加快,也会引起烧结矿强度的降低。 生产中常用的加大料层风量的方法有3种,即改善烧结料的透气性;改善烧结机系统的密 封性,降低漏风率;提高抽风机能力。具体介绍如下: 1.1.1改善烧结料的透气性,减少料层阻力损失,在不提高风机能力的情况下,可以增产 的目的;同时,烧结生产的单位电耗降低。因为这种措施使通过料层的风量相对增而有害风量相对减少,提高了风的利用率。

360平烧结机工程初步设计 1.总论 1.1概述 根据《通钢集团钢铁有限责任公司设备装备大型化改造项目200万吨总体规划》,配套烧结系统建设2台360㎡烧结机,分两期建设,一期工程为一台360㎡烧结机。 我院针对360㎡烧结机工程建设条件,进行了多方案比较,并对预留的二期工程的建设条件以及与一期工程的有效衔接,进行了统一考虑,经与钢铁有限责任公司360㎡烧结机工程项目部进行了多次结合论证,对360㎡烧结机工程设计方案予以确认。 根据《设计合同书》要求及所确认的设计方案,开展360㎡烧结机一期工程初步设计。 1.2设计依据 1.2.1 通钢集团钢铁有限责任公司《360㎡烧结机一期工程设计合同书》; 1.2.2 “烧结系统工程设计技术附件”钢铁集团股份2007年6月25日; 1.2.3 “烧结技术改造项目方案设计讨论纪要”2007年7月4日; 1.2.4“烧结技术改造项目方案设计讨论纪要”2007年7月10日; 1.2.5“烧结技术改造项目设计技术讨论纪要”2007年7月26日;

1.2.6 钢铁有限责任公司烧结项目部提供的有关资料。 1.3设计原则 本着“先进、合理、经济、实用和效益第一,积极采用先进工艺和技术,突出节能降耗”的原则,结合钢铁有限责任公司的具体情况,在满足生产的前提下,优化工艺流程,采用成熟可靠的技术装备,提高控制水平,同时要节省建设投资,提高经济效益。 1.3.1 采用成熟可靠的工艺流程和设备,技术装备水平达到国先进水平; 1.3.2 控制水平要求先进、可靠、实用。确保稳定高产,确保产品质量; 1.3.3 一、二期工程要求有效合理衔接; 1.3.4 贯彻执行国家有关环保、工业卫生、安全、消防、节约能源等有关规和规定,采取有效措施,防止和减少粉尘、噪声等对环境的污染。除尘灰及余热回收利用,无生产污水外排。 1.4设计围 1.4.1 设计围 从各种原料进厂至成品输出的工艺、总图运输、采暖、通风、除尘、给排水、电气、仪表自动化、通信、土建、供热、煤气、压气及消防、环保、安全、小型维修等相关专业工厂设计,按要求行政、生

目录 1带式输送机设计的目的和意义 (2) 2带式输送机设计基本条件和主要技术要求 (2) 带式输送机的工作原理 (2) 3 带式输送机的设计计算 (4) 计算公式 (4) 传动功率计算 (5) 传动轴功率(A P)计算 (5) 电动机功率计算 (6) 传动滚筒结构 (7) 4托辊 (8) 5卸料装置 (8) 参考文献 (12) 致谢 (13)

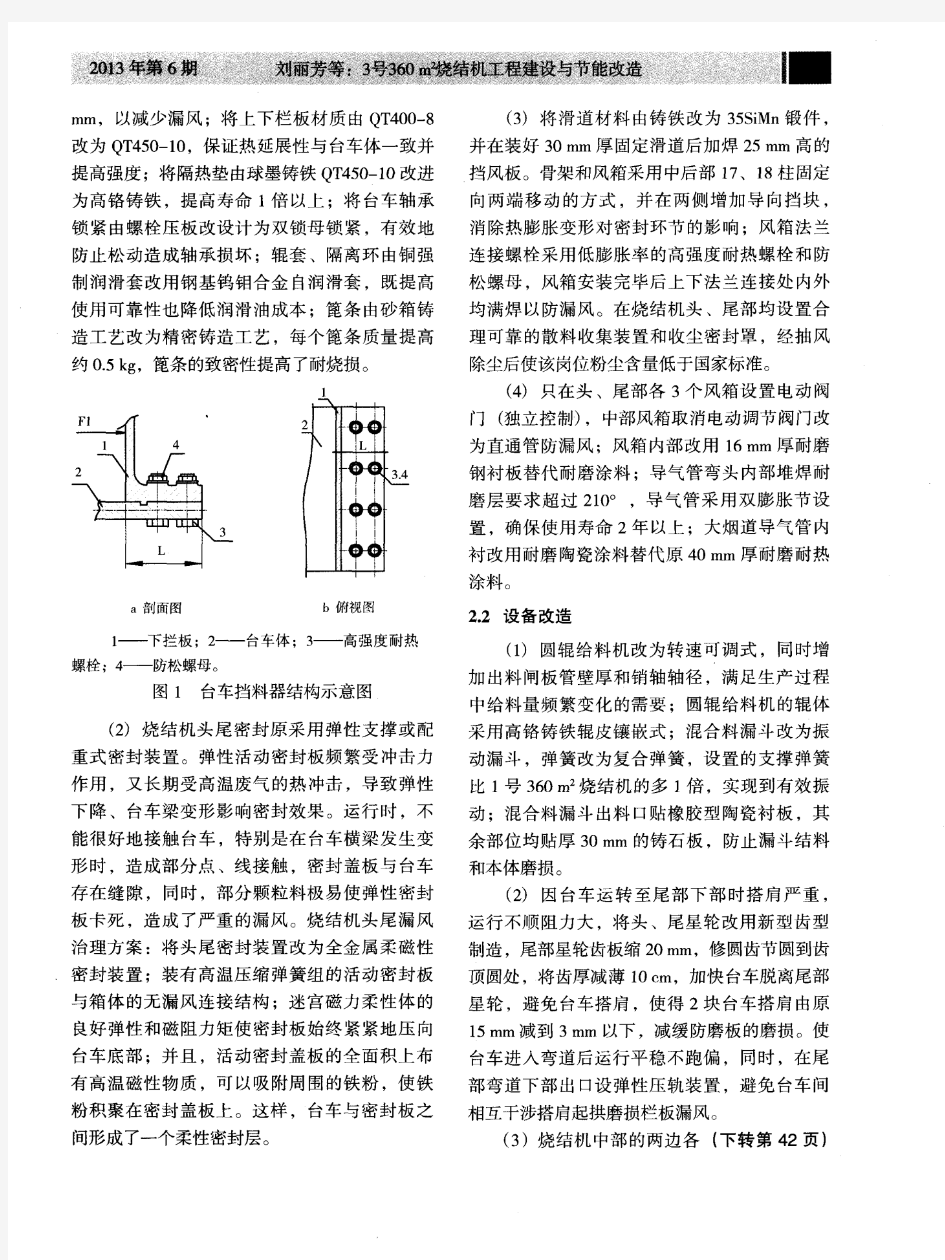

1带式输送机设计的目的和意义 熟悉带式输送机的各部分的功能与作用,对主要部件进行选型设计与计算,解决在实际使用中容易出现的问题,并大胆地进行创新设计。 选择带式输送机这种通用机械的设计作为毕业设计的选题,能培养我们独立解决工程实际问题的能力,通过这次毕业设计是对所学基本理论和专业知识的一次综合运用,也使我们的设计、计算和绘图能力都得到了全面的训练。 2带式输送机设计基本条件和主要技术 要求 带式输送机的工作原理 带式输送机又称胶带运输机,其主要部件是输送带,亦称为胶带,输送带兼作牵引机构和承载机构。带式输送机组成及工作原理如图2-1所示,它主要包括一下几个部分:输送带(通常称为胶带)、托辊及中间架、滚筒拉紧装置、制动装置、清扫装置和卸料装置等。

图2-1 带式输送机简图 1-张紧装置 2-装料装置 3-犁形卸料器 4-槽形托辊 5-输送带 6-机架 7-动滚筒 8-卸料器 9-清扫装置 10-平行托辊 11-空段清扫器 12-清扫器 输送带1绕经传动滚筒2和机尾换向滚筒3形成一个无极的环形带。输送带的上、下两部分都支承在托辊上。拉紧装置5给输送带以正常运转所需要的拉紧力。工作时,传动滚筒通过它和输送带之间的摩擦力带动输送带运行。物料从装载点装到输送带上,形成连续运动的物流,在卸载点卸载。一般物料是装载到上带(承载段)的上面,在机头滚筒(在此,即是传动滚筒)卸载,利用专门的卸载装置也可在中间卸载。 普通型带式输送机的机身的上带是用槽形托辊支撑,以增加物流断面积,下带为返回段(不承载的空带)一般下托辊为平托辊。带式输送机可用于水平、倾斜和垂直运输。对于普通型带式输送机倾斜向上运输,其倾斜角不超过18°,向下运输不超过15°。 输送带是带式输送机部件中最昂贵和最易磨损的部件。当输送磨损性强的物料时,如铁矿石等,输送带的耐久性要显著降低。 提高传动装置的牵引力可以从以下三个方面考虑: (1)增大拉紧力。增加初张力可使输送带在传动滚筒分离点的张力 S增加,此法提高牵引力虽然是可行的。但因增大1S必须相应 1 地增大输送带断面,这样导致传动装置的结构尺寸加大,是不经济的。故设计时不宜采用。但在运转中由于运输带伸长,张力减

XXXXXX有限公司360m2烧结机机尾大烟道余热回收发电工程 余热锅炉 技术协议 买方: 卖方: 签订日:2012/07/01

第一部分、烧结机余热锅炉技术规格 1 总则 1.1 通用条款 1.1.1 本技术协议仅用于XXXXXXXXXXXXX360m2烧结机机尾烟道余热回收工程热管式余热锅炉设备的订货。 1.1.2 本技术协议仅提供相关的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准的详细条文,卖方的产品应保证符合有关国家、行业的技术规范和标准以及本文件的技术要求。 1.1.3 买卖双方提供的所有图纸、技术资料的技术所有权属于各自一方,未得到对方授权的情况下,不得随意出售、转让或向第三方泄露,也不得用于制造合同设备以外的其它目的。如发生泄密事件,责任方将承担相应的法律责任。 1.1.4 卖方在设备制造过程中发生其它侵犯知识产权的行为,其侵权责任与买方无关,应由卖方承担相应的责任。 1.1.5 卖方对热管锅炉供货界区内的设备负有全责,包括配套外购的产品,所有配套外购产品应满足现场布置的要求。在合同签定后,买方有权因协议、标准、规程及设计发生变化而提出补充要求。卖方在征得买方同意的情况下,为满足工程需要及可能条件下,可提出局部变动,并不定期进行设计联络。 1.1.6 本技术协议经买、卖双方共同确认和签字后作为订货合同的技术附件,与供货合同具有同等效力。 1.2 项目说明 本“设备”为XXXXXXXXXXXXXXXX360m2烧结机机尾大烟道余热回收工程的主要设备。 从烧结机机尾来的高温烟气作为余热锅炉的工作介质。

1.3 总体要求 为保证锅炉系统的完整性,除附加说明外,卖方供货范围不仅包括锅炉本体,还包括锅炉本体范围内的配套设备及系统。 卖方完成所供设备范围内的系统设计及供货,满足整个系统的安全稳定运行的要求,与买方的介质接口处卖方要预留成套法兰接口(含螺栓、密封垫等)。配套设备的布置位置由双方共同确定,应方便人员检修及操作。 2 设备使用的条件 2.1 环境条件 大气温度 年平均温度13.8 ℃ 夏季平均温度26 ℃ 冬季平均温度0.6℃ 极端最高气温41.5 ℃ 极端最低气温-21.3℃ 大气压力 年平均92.38Kpa 最高大气压力93.71Kpa 最低大气压力91.55Kpa 相对湿度 年平均65% 夏季75% 冬季54% 降水 年平均降水量496mm 冻土

施工方案 工程项目名称:湘钢二烧易地大修预配料系统改造 新1 烧原-1带式输送机改造及3转-1 头部漏斗改造工程中国一冶湘钢项目经理部2009 年8 月28 日审核: 项目经理部技术负责人年月日审批: 项目经理部总工程师年月日编制人: 年月日业主(或监理)审定意见: 负责人:年月日 目录 一、工程概况 二、编制依据及技术标准、规范 三、拆除及安装设备工作内容一览表 四、施工程序及顺序 五、主要施工方法及技术要求和网络 六、主要施工机械机具及劳动力计划

七、工程质量保证措施 八、安全施工保证措施 九、文明施工、环境保护措施 一、工程概况: 湘钢360川烧结机配套项目是老二烧混均料保产和预配料系统改造是二烧易地大修的前期工程。我公司在本期工程中承接了4 转- 1的头部机械传动部及驱动装置底座。3转-1 的头部漏头及溜槽的拆除再安装工作。同时本次改造工程涉及二烧的停产(16小时)对施工时间和施工工期有严格的要求,同时由于土建正在进行其它项目的施工,地面障碍多,施工场地狭窄,所以需要有关方面的通力协作,紧密配合方能做好本次改造施工,确保安全、质量,达到一次试车成功。 二、编制依据及技术标准、规范: 1、湘钢二烧易地大修“中冶南方(湘潭)钢铁工程技术有限公 司”设计的有关图纸和湘钢烧结厂工程发包的工程量清单 2、《连续输送机设备安装工程施工及验收规范》GB50270-98 3、《带式输送机技术要求》GB10595-89 4、《机械设备安装工程施工及通用规范》GB50231-98 5、《冶金机械安装工程手册》冶金工业出版社。 三、安装工艺设备一览表: 湘钢二烧结工艺设备施工项目

本科毕业设计(论文)通过答辩 摘要 早在20世纪70年代,就已经出现了运输距离达到100km的带式输送机输送线路。近年来,带式输送机在矿山运输中已经逐渐开始取代汽车和机车运输,成为散装物料的主要运输装备。不断出现新型带式输送机,拓宽了带式输送机的应用领域。可伸缩带式输送机是连续输送物料机械中效率最高、使用最普遍的一种机型,是巷道掘进运输和采煤工作面顺槽运输的主要设备。在煤炭、冶金领域中,可伸缩带式输送机得到了广泛应用。 为适应这一变化,本文主要针对带式输送机中的可伸缩带式输送机进行了结构设计,包括可伸缩带式输送机输送带的选择、中间架的选择计算、传动装置的设计、张紧装置、收放胶带装置的计算、托辊以及滚筒的选择计算等,并针对其结构及其工作原理作了概括性总结。可伸缩带式输送机利用传动滚筒与输送带之间的摩擦传递动力,在结构上增加了储带装置,这样可以实现整机的伸长和缩短,从而提高了工作效率,增大产量,减少人员操作,具有一定的工程实践价值。 关键词可伸缩输送带传动滚筒储带装置

本科毕业设计(论文)通过答辩 Abstract In the early 1970’s, the belt conveyor transportation route with the distance of 100km has already appeared. In recent years, belt conveyor has gradually replaced the automobile and motorcycle in the mine transportation, and becomes main equipment of bulk materials. Constantly appeared new type belt conveyor has exploited the application of belt conveyor. The flexible belt conveyor is one of the highest、efficiency、common use continuous transportation equipment, which is the main equipment in lane dig and coal fa ce sequential slot transportation. The flexible belt conveyor has been widely used in coal, metallurgy fields. In order to adapt this change, this paper mainly carries on the flexible belt conveyor structure design of the belt conveyors. includes the choice of the belt, the choice and calculation of the middle shelf, the design of transmission device、the calculation of the tighten device and draw in and out belt device、the choice and calculation of the support roll and cylinder, then give a summarized conclusion of its construction and work principle. The flexible belt conveyor trans mits power depending on the friction between the transmission cylinder and the belt, adding belt storage device in struct ure, which can realize the extension and shorten, thus raises the working efficien cy increases the output, reduces the personal operation, which has some engineer practice value. Key words flexible conveying belt transmission cylinder belt storage device