虚拟组分法在催化裂化吸收稳定系统流程模拟中的应用

摘要:石油炼化工厂催化裂化装置的吸收稳定系统是利用吸收和精馏的方法加工粗汽油和富气,分离得到干气(c2及c2以下)、液化气(c3和c4)和稳定汽油。在模拟过程中,由于物料组分复杂而无法使用真实组成。本文根据恩氏蒸馏系数采用虚拟组分法确定物料组成,确定采用srk热力学方法,过程模拟结果与生产标定结果基本一致,说明虚拟组分法在催化裂化吸收稳定系统在流程模拟分析过程中有良好的适用性。

abstract: in petroleum refining plant, the absorption stabilization system of catalytic cracking unit uses absorption and distillation method to separate rich gas and crude gasoline, to get dry gas (c2 and the following),liquefied petroleum gas (c3 and c4) and stable gasoline. in the process of simulation, we can’t use real data due to the material complex composition. according to engler distillation data, we had used pseudo-component method to determine the material composition, and applied the thermodynamic method of srk. process simulation results was basically identical with the production calibration results. the pseudo-component method had good applicability in the process of simulation.

关键词:吸收稳定系统;恩氏蒸馏系数;虚拟组分法;流程模

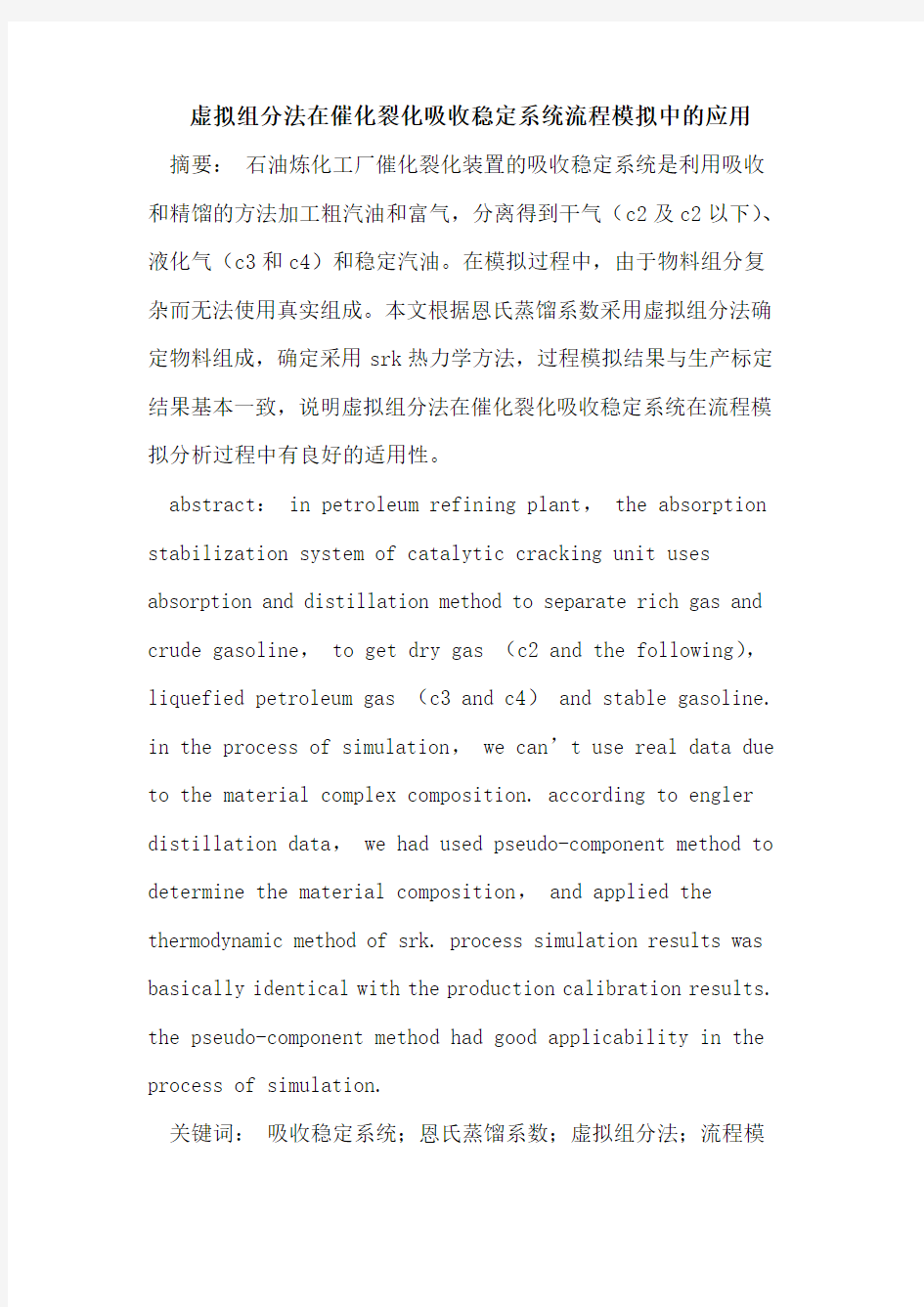

分离工程工业应用实例: 催化裂化吸收稳定系统模拟 1 工艺和计算用的流程简述 催化裂化装置是主要的炼油装置之一。它是将重质油轻质化,生产液化气、汽油和柴油的重要装置。而吸收稳定装置是催化裂化装置中的后处理系统,它将来自催化分馏塔塔顶的原料粗汽油和富气分离成产品液化气和稳定汽油,同时得到副产品干气。 本算例是以某石化公司的吸收稳定系统实际装置为例,详细阐述了其流程及算法。 催化裂化吸收稳定系统双塔流程共有四个塔,即:吸收塔、解吸塔、再吸收塔和稳定塔。此外,还有两个油气分离罐,即:压缩机后汽液分离罐和稳定塔塔顶回流罐。工艺流程如下:补充吸收剂(稳定汽油)进入吸收塔的顶部,粗汽油作为吸收剂进入吸收塔的上部。吸收塔设有3个中段取热,以取走吸收过程中放出的热量。吸收塔顶部引出的贫气直接进入再吸收塔的底部,吸收塔底的饱和吸收油与压缩富气和解吸塔解吸气混合冷却后进入汽液分离罐。汽液分离罐的气相进入吸收塔的底部,液相经泵加压后进入解吸塔的上部,解吸塔由塔底再沸器提供热量。稳定塔塔底脱乙烷汽油先与稳定汽油换热,再进入稳定塔的中部,经稳定塔分出稳定汽油和液化气。轻柴油作为再吸收塔的吸收油进入再吸收塔的顶部,吸收贫气中夹带的重组分。干气从再吸收塔顶放出并入瓦斯管网,富吸收油返回分馏塔。 工艺流程如图1-1所示:

10 19 11 22 4 1515 15 5 16 320 21 1 6 23 7 81418 14 9 12 17 2 13 图1-1 催化裂化吸收稳定系统工艺流程图 图例说明:1 富气 2 粗汽油 3 轻柴油 4 压缩机 5 汽液平衡罐前冷却器 6 汽液平衡罐 7 平衡罐气相 8 平衡罐液相 9 补充吸收剂提压泵 10 吸收塔 11 解吸塔 12 补充吸收剂 13 稳定汽油产品 14 换热器 15 吸收塔中间冷却器 16 贫气 17 脱乙烷汽油 18 稳定汽油 19 再吸收塔 20 干气 21 富吸收油 22 稳定塔 23 液化气 2 需要输入的主要参数 原料、主要设备操作参数如 表2-1、表2-2所示。 富气 粗汽油 轻柴油 温度/℃ 40 40 40 压力/MPa 0.17 1.6 1.5 流量/(kMol/h) 188.0000 136.6750 88.5 组分流量/(kMol/h) H2O 0.0000 0.0000 1.1948 H2S 0.0000 0.0000 0.0000 空气 0.0000 0.0000 0.0000 H2 13.4270 0.0000 0.0000 02 3.1885 0.0000 0.0000 N2 17.3092 0.0000 0.0000 CO 0.2388 0.0000 0.0000 CO2 1.3386 0.0000 0.0000 甲烷 12.3685 0.0000 0.0000 乙烷 4.5684 0.0000 0.0000 乙烯 10.4002 0.0000 0.0000

Linux文件系统制作流程 关键词:ARM Linux yaffs文件系统移植 Linux文件系统简介 Linux支持多种文件系统,包括ext2、ext3、vfat、ntfs、iso9660、jffs、romfs和nfs等,为了对各类文件系统进行统一管理,Linux引入了虚拟文件系统VFS(Virtual File System),为各类文件系统提供一个统一的操作界面和应用编程接口。 Linux下的文件系统结构如下: Linux启动时,第一个必须挂载的是根文件系统;若系统不能从指定设备上挂载根文件系统,则系统会出错而退出启动。之后可以自动或手动挂载其他的文件系统。因此,一个系统中可以同时存在不同的文件系统。 不同的文件系统类型有不同的特点,因而根据存储设备的硬件特性、系统需求等有不同的应用场合。在嵌入式Linux应用中,主要的存储设备为RAM(DRAM,

SDRAM)和ROM(常采用FLASH存储器),常用的基于存储设备的文件系统类型包括:jffs2,yaffs,cramfs,romfs,ramdisk,ramfs/tmpfs等。 >基于FLASH的文件系统 Flash(闪存)作为嵌入式系统的主要存储媒介,有其自身的特性。Flash的写入操作只能把对应位置的1修改为0,而不能把0修改为1(擦除Flash就是把对应存储块的内容恢复为1),因此,一般情况下,向Flash写入内容时,需要先擦除对应的存储区间,这种擦除是以块(block)为单位进行的。 闪存主要有NOR和NAND两种技术(简单比较见附录)。Flash存储器的擦写次数是有限的,NAND闪存还有特殊的硬件接口和读写时序。因此,必须针对Flash 的硬件特性设计符合应用要求的文件系统;传统的文件系统如ext2等,用作Flash的文件系统会有诸多弊端。 在嵌入式Linux下,MTD(Memory Technology Device,存储技术设备)为底层硬件(闪存)和上层(文件系统)之间提供一个统一的抽象接口,即Flash的文件系统都是基于MTD驱动层的(参见上面的Linux下的文件系统结构图)。使用MTD 驱动程序的主要优点在于,它是专门针对各种非易失性存储器(以闪存为主)而设计的,因而它对Flash有更好的支持、管理和基于扇区的擦除、读/写操作接口。 顺便一提,一块Flash芯片可以被划分为多个分区,各分区可以采用不同的文件系统;两块Flash芯片也可以合并为一个分区使用,采用一个文件系统。即文件系统是针对于存储器分区而言的,而非存储芯片。 1.jffs2 JFFS文件系统最早是由瑞典Axis Communications公司基于Linux2.0的内核为嵌入式系统开发的文件系统。JFFS2是RedHat公司基于JFFS开发的闪存文件系统,最初是针对RedHat公司的嵌入式产品eCos开发的嵌入式文件系统,所以JFFS2也可以用在Linux,uCLinux中。 Jffs2:日志闪存文件系统版本2(Journalling Flash FileSystem v2) 主要用于NOR型闪存,基于MTD驱动层,特点是:可读写的、支持数据压缩的、基于哈希表的日志型文件系统,并提供了崩溃/掉电安全保护,提供“写平衡”支持等。缺点主要是当文件系统已满或接近满时,因为垃圾收集的关系而使jffs2的运行速度大大放慢。 目前jffs3正在开发中。关于jffs系列文件系统的使用详细文档,可参考MTD补丁包中mtd-jffs-HOWTO.txt。 jffsx不适合用于NAND闪存主要是因为NAND闪存的容量一般较大,这样导致jffs为维护日志节点所占用的内存空间迅速增大,另外,jffsx文件系统在

催化裂化装置简介及工艺流程 概述 催化裂化技术发展密切依赖于催化剂发展。有了微球催化剂,才浮现了流化床催化裂化装置;分子筛催化剂浮现,才发展了提高管催化裂化。选用适当催化剂对于催化裂化过程产品产率、产品质量以及经济效益具备重大影响。 催化裂化装置普通由三大某些构成,即反映/再生系统、分馏系统和吸取稳定系统。其中反映––再生系统是全装置核心,现以高低并列式提高管催化裂化为例,对几大系统分述如下: (一)反映––再生系统 新鲜原料(减压馏分油)通过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提高管反映器下部,油浆不经加热直接进入提高管,与来自再生器高温(约650℃~700℃)催化剂接触并及时汽化,油气与雾化蒸汽及预提高蒸汽一起携带着催化剂以7米/秒~8米/秒高线速通过提高管,经迅速分离器分离后,大某些催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带催化剂后进入分馏系统。 积有焦炭待生催化剂由沉降器进入其下面汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部空气(由主风机提供)接触形成流化床层,进行再生反映,同步放出大量燃烧热,以维持再生器足够高床层温度(密相段温度约650℃~680℃)。再生器维持0.15MPa~0.25MPa(表)顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后催化剂经淹流管,再生斜管及再生单动滑阀返回提高管反映器循环使用。 烧焦产生再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带大某些催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高并且具有约5%~10%CO,为了运用其热量,不少装置设有CO锅炉,运用再生烟气产

催化裂化装置的主要设备 百克网:2008-5-30 14:50:14 文章来源:本站 催化裂化装置设备较多,本节只介绍几个主要设备。 一、提升管反应器及沉降器 (一)提升管反应嚣 提升管反应器是进行催化裂化化学反应的场所,是本装置的关键设备。随装置类型不同 提升管反应器类型不同,常见的提升管反应器类型有两种: (1)直管式:多用于高低并列式提升管催化裂化装置。 (2)折叠式:多用于同轴式和由床层反应器改为提升管的装置。 图5—8是直管式提升管反应器及沉降器示意图 提升管反应器是一根长径比很大的管子,长度一般为30~36米,直径根据装置处理量决 定,通常以油气在提升管内的平均停留时间1~4秒为限确定提升管内径。由于提升管内自下而上油气线速不断增大,为了不使提升管上部气速过高,提升管可作成上下异径形式。 在提升管的侧面开有上下两个(组)进料口,其作用是根据生产要求使新鲜原料、回炼 油和回炼油浆从不同位置进入提升管,进行选择性裂化。

进料口以下的一段称预提升段(见图5—9),其作用是:由提升管底部吹入水蒸气(称预 提升蒸汽),使由再生斜管来的再生催化剂加速,以保证催化剂与原料油相遇时均匀接触。 这种作用叫预提升。 为使油气在离开提升管后立即终止反应, 提升管出口均设有快速分离装置,其作用是使 油气与大部分催化剂迅速分开。快速分离器的 类型很多,常用的有:伞帽型,倒L型、T型、 粗旋风分离器、弹射快速分离器和垂直齿缝式 快速分离器(分州如图5—10中a、b、c、d、e、f所示)。 为进行参数测量和取样,沿提升管高度还 装有热电偶管、测压管、采样口等。除此之外,提升管反应器的设计还要考虑耐热,耐磨 以及热膨胀等问题。 (二)沉降器 沉降器是用碳钢焊制成的圆筒形设备,上段为沉降段,下段是汽提段。沉降段内装有数 组旋风分离器,顶部是集气室并开有油气出口。沉降器的作用是使来自提升管的油气和催化剂分离,油气经旋风分离器分出所夹带的催 化荆后经集气室去分馏系统;由提升管快速分 离器出来的催化剂靠重力在沉降器中向下沉 降,落入汽提段。汽提段内设有数层人字挡板 和蒸汽吹入口,其作用是将催化剂夹带的油气用过热水蒸气吹出(汽提),并返回沉降段,以便减少油气损失和减小再生器的负荷。 沉降器多采用直筒形,直径大小根据气体(油气、水蒸气)流率及线速度决定,沉降段线速一般不超过0.5~0.6米/秒。沉降段高度由旋风分离器科腿压力平衡所需料腿长度和所 需沉降高度确定,通常为9~12米。 汽提段的尺寸一般由催化剂循环量以及催化剂在汽提段的停留时间决定,停留时间一般 是1.5~3分钟。 二、再生器

简单文件系统的实现 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

第三章简单文件系统的实现 设计目的和内容要求 1.设计目的 通过具体的文件存储空间的管理、文件的物理结构、目录结构和文件操作的实现,加深对文件系统内部数据结构、功能以及实现过程的理解。 2.内容要求 (1)在内存中开辟一个虚拟磁盘空间作为文件存储分区,在其上实现一个简单的基于多级目录的单用户单任务系统中的文件系统。在退出该文件系统的使用时,应将该虚拟文件系统以一个Windows文件的方式保存到磁盘上,以便下次可以再将它恢复到内存的虚拟磁盘空间中。 (2)文件存储空间的分配可采用显式链接分配或其他的办法。 (3)空闲磁盘空间的管理可选择位示图或其他的办法。如果采用位示图来管理文件存储空间,并采用显式链接分配方式,那么可以将位示图合并到FAT 中。 (4)文件目录结构采用多级目录结构。为了简单起见,可以不使用索引结点,其中的每个目录项应包含文件名、物理地址、长度等信息,还可以通过目录项实现对文件的读和写的保护。 (5)要求提供以下操作命令: my_format:对文件存储器进行格式化,即按照文件系统的结构对虚拟磁盘空间进行布局,并在其上创建根目录以及用于管理文件存储空间等的数据结构。

●my_mkdir:用于创建子目录。 ●my_rmdir:用于删除子目录。 ●my_ls:用于显示目录中的内容。 ●my_cd:用于更改当前目录。 ●my_create:用于创建文件。 ●my_open:用于打开文件。 ●my_close:用于关闭文件。 ●my_write:用于写文件。 ●my_read:用于读文件。 ●my_rm:用于删除文件。 ●my_exitsys:用于退出文件系统。 3.学时安排 授课2学时,上机9学时。 4.开发平台 C或C++均可。 5.思考 (1)我们的数据结构中的文件物理地址信息是使用C语言的指针类型、还是整型,为什么 (2)如果引入磁盘索引结点,上述实现过程需要作哪些修改 (3)如果设计的是一个单用户多任务文件系统,则系统需要进行哪些扩充(尤其要考虑读写指针问题)如果设计的是一个多用户文件系统,则又要进行哪些扩充

编订:__________________ 单位:__________________ 时间:__________________ 炼油生产安全技术—催化裂化的装置简介类型及工 艺流程 Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-8978-61 炼油生产安全技术—催化裂化的装置简介类型及工艺流程 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 一、装置简介 (一)装置发展及其类型 1.装置发展 催化裂化工艺产生于20世纪40年代,是炼油厂提高原油加工深度的一种重油轻质化的工艺。 20世纪50年代初由ESSO公司(美国)推出了Ⅳ型流出催化装置,使用微球催化剂(平均粒径为60—70tan),从而使催化裂化工艺得到极大发展。 1958年我国第一套移动床催化裂化装置在兰州炼油厂投产。1965年我国自己设计制造施工的Ⅳ型催化装置在抚顺石油二厂投产。经过近40年的发展,催化裂化已成为炼油厂最重要的加工装置。截止1999年底,我国催化裂化加工能力达8809。5×104t/a,占

一次原油加工能力的33.5%,是加工比例最高的一种装置,装置规模由(34—60)×104t/a发展到国内最大300×104t/a,国外为675×104t/a。 随着催化剂和催化裂化工艺的发展,其加工原料由重质化、劣质化发展至目前全减压渣油催化裂化。根据目的产品的不同,有追求最大气体收率的催化裂解装置(DCC),有追求最大液化气收率的最大量高辛烷值汽油的MGG工艺等,为了适应以上的发展,相应推出了二段再生、富氧再生等工艺,从而使催化裂化装置向着工艺技术先进、经济效益更好的方向发展。 2.装置的主要类型 催化裂化装置的核心部分为反应—再生单元。反应部分有床层反应和提升管反应两种,随着催化剂的发展,目前提升管反应已取代了床层反应。 再生部分可分为完全再生和不完全再生,一段再生和二段再生(完全再生即指再生烟气中CO含量为10—6级)。从反应与再生设备的平面布置来讲又可分为高低并列式和同轴式,典型的反应—再生单元见图

催化裂化装置生产方法及基本原理 第一节主要控制方案 一、主要控制方案 1. 重油提升管(R22101A)出口温度(TRCA22101A)是通过重油再生滑阀(TV22101A)调节催化剂循环量来控制的,接力管滑阀控制重油提升管起始温度;芳烃提升管(R22101B)出口温度是通过芳烃再生滑阀(TRCA22101B)调节催化剂循环量来控制的,循环立管滑阀调节轻燃油提升管起始温度。 2. 反应沉降器(R22101)的藏量(WRCA22101)是通过调节待生塞阀的开度来控制的。 3.再生器温度(TRCA22102/1)通过串级调节外取热器的提升风的风量(FRCA22109)来调节。 4. 反应沉降器压力正常由气压机C22301转速调节;气压机停运或压力高时可通过压缩机入口大小放火炬阀的开度大小控制。 5. 再生压力是通过分程调节烟机入口蝶阀(PV22101C)和烟机旁路双动滑阀(PV22101A、PV22101B)、来控制的。 6. 分馏塔(T22201A、B)液位和温度选择器切换控制塔底循环泵上返塔流量调节阀来达到控制液位和温度的目的。 7. 重油分馏塔顶油气分离器(V22203A)的液位与粗轻燃油去吸收塔流量阀(FV22218)实行串级调节,保持粗轻燃

油进提升管反应器流量的稳定;芳烃分馏塔顶油气分离器(V22203B)的液位与粗轻燃油去吸收塔流量阀(FV22221)实行串级调节。 8. 气压机出口油气分离器(V22302)的液位与脱吸塔(T22302)进料量实行串级调节。 9. 稳定塔(T22304)塔顶压力实行热旁路与卡脖子相结合的方法进行调节。 10. 余热锅炉实行三冲量调节。 第二节质量控制 一、轻燃油质量的控制 (一). 轻燃油的质量标准 轻燃油规格见表6-1。 表 6-1 轻燃油规格 分析项目单 位 GB17930-2006 试验方法 93号 研究法辛烷值(RONC)--- ≥93 GB/T5487 馏程10%温度 ℃ ≤70 GB/T6536 50%温度≤120 90%温度≤190 终馏点≤205 残留量%(v/v)≤2 GB/T6536

第17章虚拟文件系统

实验目的 ?理解虚拟文件系统的概念和原理?理解虚拟文件系统对象及其数据结构?理解虚拟文件系统的操作接口 ?通过编程实现一个虚拟文件系统

主要内容?背景知识 –虚拟文件系统概念 –VFS的组成(数据结构) –modutils软件包 ?实验内容 ?实现一个虚拟文件系统

虚拟文件系统实现目标 VFS作为内核子系统,其功能是将不同具体文件系统的接口统一起来,隐蔽它们的实现细节,为应用程序提供标准的、统一的、抽象的文件操作。 ?同时支持多种文件系统;且文件系统可交叉工作; ?新开发出的文件系统可模块方式加入到操作系统中; ?提供通过网络共享文件的支持,访问远程结点上的文件系统应与访问本地结点的文件系统一致;

跨文件系统的文件复制示意图根文件系统: Ext3文件格式VFS CP 软盘文件系统: FAT文件格式 infile=open("/user/test",O_RDONLY,0); i fi(//O O0) outfile=open("/work/test",O_WRONLY|O_CREAT|O TRUNC0600); O_TRUNC,0600); while ((charnum=read(infile,buf,4096))>0) write outfile,buf,charnum (,,) close(infile); close(outfile);

VFS工作流程(1) write()sys_write()具体文件系 统的write( ) 统的write() 虚拟文件系统 用户空间具体文件系统物理介质

催化裂化装置操作工:催化裂解吸收稳定测考试题模 拟考试练习 考试时间:120分钟 考试总分:100分 遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。 1、单项选择题 原油中环烷酸含量可用原油( )的大小表示出来。A.硫含量 B.盐含量 C.酸值 D.PH 值 本题答案:C 本题解析:暂无解析 2、填空题 如稳定塔底重沸器热源不足,进料预热温度也不能再提高,则只( )或减小回流比。 本题答案:适当降低补充吸收剂量 本题解析:适当降低补充吸收剂量 3、判断题 封油循环是指三路循环的一部分。( ) 本题答案:错 本题解析:暂无解析 4、填空题 分馏塔2台顶回流泵均不能使用的情况下,可打开与粗汽油泵间的跨线,通过( ),将分馏塔顶回流罐内液体抽出。 姓名:________________ 班级:________________ 学号:________________ --------------------密----------------------------------封 ----------------------------------------------线----------------------

本题答案:粗汽油泵 本题解析:粗汽油泵 5、填空题 分馏塔顶前冷入口处有()个电动阀,()个手阀。 本题答案:2;2 本题解析:2;2 6、判断题 再吸收塔吸收剂用的是稳定汽油。() 本题答案:错 本题解析:暂无解析 7、单项选择题 反应注气量增大,在保持分馏塔顶不变的条件下,应()分馏塔顶温度,才能使汽油干点合格。A.提高 B.降低 C.不改变 D.先提后降 本题答案:B 本题解析:暂无解析 8、填空题 稳定塔回流比过大,液化气产率会()。 本题答案:减少 本题解析:减少 9、单项选择题 管壳式换热器管子与管板有三种连接方式,其中被广泛采用的是()。A.胀接 B.焊接 C.胀焊结合 D.爆炸胀管 本题答案:A 本题解析:暂无解析 10、填空题

催化裂化装置工艺流程及设备简图 “催化裂化”装置简单工艺流程 “催化裂化”装置由原料预热、反应、再生、产品分馏等三部分组成~其工艺流程见下图~主要设备有:反应器、再生器、分馏塔等。 1、反应器,又称沉降器,的总进料由新鲜原料和回炼油两部分组成~新鲜原料先经换热器换热~再与回炼油一起分为两路进入加热炉加热~然后进入反应器底部原料集合管~分六个喷嘴喷入反映器提升管~并用蒸汽雾化~在提升管中与560,600?的再生催化剂相遇~立即汽化~约有25,30%的原料在此进行反应。汽油和蒸汽携带着催化剂进入反应器。通过反应器~分布板到达密相段~反应器直径变大~流速降低~最后带着3,4?/?的催化剂进入旋风分离器,使其99%以上的催化剂分离,经料腿返回床层,油汽经集气室出沉降器,进入分馏塔。 2、油气进入分馏塔是处于过热状态,同时仍带有一些催 化剂粉末,为了回收热量,并洗去油汽中的催化剂,分馏塔入口上部设有挡板,用泵将塔底油浆抽出经换热及冷却到 0200,300C,通过三通阀,自上层挡板打回分馏塔。挡板以上为分馏段,将反应 物根据生产要求分出气体、汽油、轻柴油、重柴油及渣油。气体及汽油再进行稳定吸收,重柴油可作为产品,也可回炼,渣油从分馏塔底直接抽出。

3、反应生焦后的待生催化剂沿密相段四壁向下流入汽提段。此处用过热蒸汽提出催化剂,颗粒间及表面吸附着的可汽提烃类,沿再生管道通过单动滑阀到再生器提升管,最后随增压风进入再生器。在再生器下部的辅助燃烧室吹入烧焦用的空气,以保证床层处于流化状态。再生过程中,生成的烟通过汽密相段进入稀相段。再生催化剂不断从再生器进入溢流管,沿再生管经另一单动滑阀到沉降器提升管与原料油汽汇合。 4、由分馏塔顶油气分离出来的富气,经气压机增压,冷却后用凝缩油泵打入吸收脱吸塔,用汽油进行吸收,塔顶的贫气进入二级吸收塔用轻柴油再次吸收,二级吸收塔顶干气到管网,塔底吸收油压回分馏塔。 5、吸收脱吸塔底的油用稳定进料泵压入稳定塔,塔顶液态烃一部分作吸收剂,另一部分作稳定汽油产品。 设备简图 反应器、再生器和分馏塔高、重、大。具体如:分馏塔高41.856m,再生器塔高31m,反应器安装后塔顶标高达57m。再生器总重为390t,反应器总重为177t,分馏塔总重为175t。 3再生器最大直径9.6m,体积为2518m。 1(两器一塔的主要外型尺寸及参数 再生器的外型尺寸参数见下图。

浅析吸收稳定系统操作 简言之,吸收稳定系统操作乃是一个“中心”,两个“基本点”,四项“基本原则”。 对于没有干气深加工的炼厂来说(目前绝大多数炼厂是此模式),干气是附加产品。因此降低干气中C3的含量,以使得液化气产量增加的操作,成为上述炼厂迫切需要完成的任务。正是基于这点,笔者形象的把它比喻成吸收稳定系统的“中心”。 据有关文献报道,粗汽油和稳定汽油的吸收效果相当,只与其初馏点有关(传统的认为稳定汽油效果好),一般来说初馏点低,吸收C3、C4效果好。尤其在吸收塔塔顶35-40℃范围内操作。因此调节干气量时,切记粗汽油与稳定汽油的加和性。例如,因粗汽油罐液位 低时,降低粗汽油量入吸收塔的同时,需同幅度的提高稳定汽油作吸收油的量,以减少操作的波动。笔者也曾摸索过,当每降低1.5t/h吸收油(包括粗汽油),干气量大约上升200Nm3/min。其实当生产条件不变的情况下,根据物料守恒还可得出,干气量的变化能很大程度上制约稳定塔的操作。例如夏季、冬季汽油蒸汽压指标苛刻度的不同,冬天可往35℃附近靠,来降低干气产量,从而可适当提高稳定塔塔顶压力以达到增产高价值的稳定汽油;夏季可往40℃附近靠,以多产干气来降低稳定塔压力,已达到适当增加了稳定塔冷却负荷以生产较高泡点的合格稳定汽油(对已待定的油品,泡点高,蒸汽压低)。 然而操作条件是在一定幅度范围内变化的,这确实不能单靠干气量的变化来完成稳定塔的调节。尤其一中循环量的波动,对稳定塔的操作变化极其明显。实践生产中,炼厂往往是用分馏塔一中循环量来控制稳定热源(对于有生产重柴油的装置,其热源一般由二中段循环量控制)及脱乙烷油的进料温度及流量来操作稳定塔。因此笔者生动的把它比喻成为吸收稳定系统的两个基本点。在生产中,必须控制好解析塔热源及稳定塔热源被供给的波动。 至于稳定塔本身的操作,和其他产品质量的调节一样。接班后,认真查询上班甚至上几个班的操作参数,找出稳定塔的控制点,是液

催化裂化吸收稳定流程说明 一、工艺流程叙述 催化装置吸收稳定系统流程模拟流程图如图1 所示。 由分馏塔顶油气分离器来的富气经富气压缩机压缩到 1.6MPa(绝)。压缩富气与解吸塔顶解吸气混合经气压机出口冷却器冷至55℃,再与吸收塔底油混合,经气压机出口后冷器冷至40℃,进入平衡罐(D-301)分离出气相(富气)及液相(凝缩油)。 吸收塔(C-301)位于脱吸塔(C-302)上部,压力1.4MPa(绝)。由平衡罐来的富气进入吸收塔的下部,自稳定塔返回的补充吸收剂和分馏塔来的粗汽油均进入吸收塔的顶部,与气体逆流接触。吸收塔设有两个中段回流,用以取走吸收过程所释放的热量,避免塔内温度上升过高。中段回流自第14 层及第21 层用泵P3 及P4 抽出,分别经水冷器(E-306,E-307)冷至40℃,返塔第15 层及第22 层上方,吸收塔底釜液饱和吸收油返回到上游与压缩富气混合。 吸收塔顶采出的贫气,进入再吸收塔(C-304)底部,与轻柴油吸收剂逆流接触,吸收贫气中的汽油组分。塔顶压力为1.3~1.4MPa(绝),塔顶干气为装置的副产品。塔底富吸收油返回分馏塔。 D-301 底凝缩油经泵P1 加压,与稳定汽油换热(E-304)至70℃进入解吸塔C-302 上部,塔顶压力1.6MPa(绝)。解吸塔底重沸器E-301 由分馏塔一中回流供热。解吸塔顶气返回至E-305 前与压缩富气混合。 C-302 塔底脱乙烷汽油经稳定塔进料泵与稳定汽油换热(E-302)至165℃入稳定塔(C-303)。C-303 塔顶压力1.17MPa(绝),塔底重沸器E-303由分馏二中回流供热。液化气组分由C-303 顶馏出,经水冷器(E-308)冷却至40℃,入回流罐(D-302)。液化气经回流泵加压(P-304)后,一部分作为顶回流,另一部分出装置。 稳定塔釜液稳定汽油先与脱乙烷汽油换热(E-302)至161.4℃,再与凝缩油换热(E-304)至130℃,再经除盐水冷却器(E-309)冷至40℃,一部分出装置,一部分用泵P6 打入塔C-301 顶作补充吸收剂。

催化裂化装置的主要设备 催化裂化装置的主要设备 百克网:2008-5-30 14:50:14 文章来源:本站 催化裂化装置设备较多,本节只介绍几个主要设备。 一、提升管反应器及沉降器 (一)提升管反应嚣 提升管反应器是进行催化裂化化学反应的场所,是本装置的关键设备。随装置类型不同提升管反应器类型不同,常见的提升管反应器类型有两种: (1)直管式:多用于高低并列式提升管催化裂化装置。 (2)折叠式:多用于同轴式和由床层反应器改为提升管的装置。 图5—8是直管式提升管反应器及沉降器示意图 提升管反应器是一根长径比很大的管子,长度一般为30~36米,直径根据装置处理量决定,通常以油气在提升管内的平均停留时间1~4秒为限确定提升管内径。由于提升管内自下而上油气线速不断增大,为了不使提升管上部气速过高,提升管可作成上下异径形式。 在提升管的侧面开有上下两个(组)进料口,其作用是根据生产要求使新鲜原料、回炼油和回炼油浆从不同位置进入提升管,进行选择性裂化。

进料口以下的一段称预提升段(见图5—9),其作用是:由提升管底部吹入水蒸气(称预提升蒸汽),使由再生斜管来的再生催化剂加速,以保证催化剂与原料油相遇时均匀接触。这种作用叫预提升。 为使油气在离开提升管后立即终止反应,提升管出口均设有快速分离装置,其作用是使油气与大部分催化剂迅速分开。快速分离器的类型很多,常用的有:伞帽型,倒L型、T型、粗旋风分离器、弹射快速分离器和垂直齿缝式快速分离器(分州如图5—10中a、b、c、d、e、f所示)。 为进行参数测量和取样,沿提升管高度还装有热电偶管、测压管、采样口等。除此之外,提升管反应器的设计还要考虑耐热,耐磨以及热膨胀等问题。 (二)沉降器 沉降器是用碳钢焊制成的圆筒形设备,上段为沉降段,下段是汽提段。沉降段内装有数组旋风分离器,顶部是集气室并开有油气出口。沉降器的作用是使来自提升管的油气和催化剂分离,油气经旋风分离器分出所夹带的催化荆后经集气室去分馏系统;由提升管快速分离器出来的催化剂靠重力在沉降器中向下沉降,落入汽提段。汽提段内设有数层人字挡板和蒸汽吹入口,其作用是将催化剂夹带的油气用过热水蒸气吹出(汽提),并返回沉降段,以便减少油气损失和减小再生器的负荷。 沉降器多采用直筒形,直径大小根据气体(油气、水蒸气)流率及线速度决定,沉降段线速一般不超过0.5~0.6米/秒。沉降段高度由旋风分离器科腿压力平衡所需料腿长度和所需沉降高度确定,通常为9~12米。汽提段的尺寸一般由催化剂循环量以及催化剂在汽提段的停留时间决定,停留时间一般是1.5~3分钟。 二、再生器

如何实现一个文件系统 本文作者: 康华:计算机硕士,主要从事Linux操作系统内核、Linux技术标准、计算机安全、软件测试等领域的研究与开发工作,现就职于信息产业部软件与集成电路促进中心所属的MII-HP Linux软件实验室。如果需要可以联系通过kanghua151@https://www.doczj.com/doc/eb16836305.html,联系他。 摘要:本文目的是分析在Linux系统中如何实现新的文件系统。在介绍文件系统具体实现前先介绍文件系统的概念和作用,抽象出了文件系统概念模型。熟悉文件系统的内涵后,我们再近一步讨论Linux系统中和文件系统的特殊风格和具体文件系统在Linux中组成结构,为读者勾画出Linux中文件系统工作的全景图。最后,我们再通过Linux中最简单的Romfs 作实例分析实现文件系统的普遍步骤。(我们假定读者已经对Linux文件系统初步了解) 什么是文件系统 首先要谈的概念就是什么是文件系统,它的作用到底是什么。 文件系统的概念虽然许多人都认为是再清晰不过的了,但其实我们往往在谈论中或多或少地夸大或片缩小了它的实际概念(至少我时常混淆),或者说,有时借用了其它概念,有时说的又不够全面。 比如在操作系统中,文件系统这个术语往往既被用来描述磁盘中的物理布局,比如有时我们说磁盘中的“文件系统”是EXT2或说把磁盘格式化成FAT32格式的“文件系统”等——这时所说的“文件系统”是指磁盘数据的物理布局格式;另外,文件系统也被用来描述内核中的逻辑文件结构,比如有时说的“文件系统”的接口或内核支持Ext2等“文件系统”——这时所说的文件系统都是内存中的数据组织结构而并非磁盘物理布局。还有些时候说“文件系统”负责管理用户读写文件——这时所说的“文件系统”往往描述操作系统中的“文件管理系统”,也就是文件子系统。 虽然上面我们列举了混用文件系统的概念的几种情形,但是却也不能说上述说法就是错误的,因为文件系统概念本身就囊括众多概念,几乎可以说在操作系统中自内存管理、系统调度到I/O系统、设备驱动等各个部分都和文件系统联系密切,有些部分和文件系统甚至未必能明确划分——所以不能只知道文件系统是系统中数据的存储结构,一定要全面认识文件系统在操作系统中的角色,才能具备自己开发新文件系统的能力。 为了澄清文件系统的概念,必须先来看看文件系统在操作系统中处于何种角色,分析文件系统概念的内含外延。所以我们先抛开Linux文件系统的实例,而来看看操作系统中文件系统的普遍体系结构,从而增强对文件系统的理论认识。 下面以软件组成的结构图1[1]的方式描述文件系统所涉及的内容。 图1 :文件系统体系结构层次图 1[1]请参见OPERATION SYSTEMS INTERNALS AND DESIGN PRINCIPLES一书第12章

催化裂化装置工艺流程 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应?再生系统、分馏系统和吸收稳定系统。其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: 一反应––再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370?左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650?~700?)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650?~68 0?)。再生器维持0.15MPa~0.25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10% CO,为了利用其热量,不少装置设有CO 锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 二分馏系统

催化吸收稳定系统工艺流程 气压机(M501/1.2.3)压缩后的富气,进入压缩富气—循环水换热器(E305)冷却后,再与来自解吸塔(T302)顶部的解吸气和吸收塔底的富吸收油合并进入压缩富气冷却器(E307/1.2),冷却后进入气压机出口油气分离器(V301)平衡汽化,气相压缩富气进入吸收塔底(T301)与上部的吸收剂—粗汽油、稳定汽油逆流接触,经吸收后的贫气自顶部进入再吸收塔(T304)底部,轻汽油组分解析下来,再吸塔底液压回粗汽油罐(容201)。干气自再吸收塔(T304)顶部出来去常压作燃料,剩余的低压瓦斯放火炬。 为了取走吸收塔内放出的吸收热,吸收塔设有中段循环回流中段循环在吸收塔(T301 )第13层抽出经泵(P303)加压后进入中段—循环水冷却器(E308/1),冷却后返回吸收塔第12层塔盘。 解吸塔(T302)。凝缩油从气压机出口油气分离器(V301)底部抽出经泵(P301/1.2)加压后,打入解吸塔(T302)第25层,由解吸塔底在为期(E301)提供热源,在塔内脱除凝缩油中轻于2C 的组分,脱乙烷汽油自塔底由稳定他(T303) 进料泵(P302/1.2)抽出加压后,经过稳汽—脱乙烷换热器(E302)换热后进入稳定塔(T303)作为进料。 稳定塔(T302)由塔底重沸器(E303)提供热量,在塔内将解吸塔送来的脱乙烷汽油中的43C C 、组分分离出来,并从

塔顶蒸出,经稳定塔(T303)顶空冷器(E309/1.2)和塔顶冷却器(E310)后,进入稳定塔顶回流罐(V302)平衡汽化,液相—液化石油气自底部经泵(P304/1.2)加压后一部分作为塔顶回流返回稳定塔顶,另一部分作为产品出装置,气相—不凝气经压控送至装置瓦斯管网。 稳定汽油由稳定塔(T303)底重沸器(E303)自流出,经稳汽—脱乙烷汽油换热器(E302)进入稳汽—凝缩油换热器(E304),再进入稳汽与采暖水换热,空冷器(E311/1.2)后,经循环水冷却后,一路经泵(P305/1.2)加压冷却后到吸收塔(T301)顶作吸收剂,另一路去碱洗出装置。

催化裂化装置吸收稳定系统的原理是什么? 催化裂化生产过程的主要产品是气体、汽油和柴油,其中气体产品包括干气和液化石油气,干气作为本装置燃料气烧掉,液化石油气是宝贵的石油化工原料和民用燃料。所谓吸收稳定,目的在于将来自分馏部分的催化富气中C2以下组分与C3以上组分分离以便分别利用,同时将混入汽油中的少量气体烃分出,以降低汽油的蒸气压,保证符合商品规格。 吸收-稳定系统包括吸收塔、解吸塔、再吸收塔、稳定塔以及相应的冷换设备。 由分馏系统油气分离器出来的富气经气体压缩机升压后,冷却并分出凝缩油,压缩富气进入吸收塔底部,粗汽油和稳定汽油作为吸收剂由塔顶进入,吸收了C3、C4(及部分C2)的富吸收油由塔底抽出送至解吸塔顶部。吸收塔设有一个中段回流以维持塔内较低的温度,吸收塔顶出来的贫气中尚夹带少量汽油,经再吸收塔用轻柴油回收其中的汽油组分后成为干气送燃料气管网。吸收了汽油的轻柴油由再吸收塔底抽出返回分馏塔。解吸塔的作用是通过加热将富吸收油中C2组分解吸出来,由塔顶引出进入中间平衡罐,塔底为脱乙烷汽油被送至稳定塔。稳定塔的目的是将汽油中C4以下的轻烃脱除,在塔顶得到液化石油气〈简称液化气〉,塔底得到合格的汽油——稳定汽油。 吸收解吸系统有两种流程,上面介绍的是吸收塔和解吸塔分开的所谓双塔 流程;还有一种单塔流程,即一个塔同时完成吸收和解吸的任务。双塔流程优于单塔流程,它能同时满足高吸收率和高解吸率的要求。 催化裂化反应装置基本原理 一、催化裂化工艺过程的特点 催化裂化过程是使原料在有催化剂存在下,在470~530度和0.1~0.3兆帕的压力条件下,发生一系列化学反应,转化成气体,汽油、柴油等轻质产品和焦炭的过程。 催化裂化的原料一般是重质馏分油,例如减压馏分油(减压蜻油)和焦化馏分油等,随着催化裂化技术和催化剂工艺的不断发展,进一步扩大了催化裂化

操作系统课程设计报告简单文件系统的实现 专业: 班级: 姓名: 学号: 老师:

一、课程设计的目的 1. 通过具体的文件存储空间的管理、文件的物理结构、目录结构和文件操作的实现,加深对文件系统内部数据结构、功能以及实现过程的理解。 二、课程设计要求 1. 在内存中开辟一个虚拟磁盘空间作为文件存储分区,在其上实现一个简单的基于多级目录的单用户单任务系统中的文件系统。在退出该文件系统的使用时,应将该虚拟文件系统以一个Windows 文件的方式保存到磁盘上,以便下次可以再将它恢复到内存的虚拟磁盘空间中。2文件存储空间的分配可采用显式链接分配或其他的办法。 3空闲磁盘空间的管理可选择位示图或其他的办法。如果采用位示图来管理文件存储空间,并采用显式链接分配方式,那么可以将位示图合并到FAT中。 文件目录结构采用多级目录结构。为了简单起见,可以不使用索引结点,其中的每个目录项应包含文件名、物理地址、长度等信息,还可以通过目录项实现对文件的读和写的保护。 要求提供以下有关的操作命令: my_format:对文件存储器进行格式化,即按照文件系统的结构对虚拟磁盘空间进行布局,并在其上创建根目录以及用于管理文件存储空间等的数据结构。 my_mkdir:用于创建子目录。 my_rmdir:用于删除子目录。 my_ls:用于显示目录中的内容。 my_cd:用于更改当前目录。 my_create:用于创建文件。 my_open:用于打开文件。 my_close:用于关闭文件。 my_write:用于写文件。 my_read:用于读文件。 my_rm:用于删除文件。 my_exitsys:用于退出文件系统。 三、程序的设计细想和框图 1.打开文件函数fopen() (1)格式:FILE *fopen(const char *filename,const char *mode) (2)功能:按照指定打开方式打开指定文件。 (3)输入参数说明: filename:待打开的文件名,如果不存在就创建该文件。 mode:文件打开方式,常用的有: "r":为读而打开文本文件(不存在则出错)。 "w":为写而打开文本文件(若不存在则创建该文件;反之,则从文件起始位置写,原内容将被覆盖)。 "a":为在文件末尾添加数据而打开文本文件。(若不存在则创建该文件;反之,在原文件末尾追加)。 "r+":为读和写而打开文本文件。(读时,从头开始;在写数据时,新数据只覆盖所占的空间,其后不变) 。 "w+":首先建立一个新文件,进行写操作,随后可以从头开始读。(若文件存在,原内容将全部消失) 。 "a+":功能与"a"相同;只是在文件末尾添加新的数据后,可以从头开始读。 另外,上述模式字符串中都可以加一个“b”字符,如rb、wb、ab、rb+、wb+、ab+等组合,

催化裂化的装置简介及工艺流程 概述 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应/再生系统、分馏系统和吸收稳定系统。其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: (一)反应––再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~680℃)。再生器维持0.15MPa~0.25MPa(表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO,为了利用其热量,不少装置设有CO锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 (二)分馏系统 分馏系统的作用是将反应/再生系统的产物进行分离,得到部分产品和半成