同步带及带轮 同步带材料有聚胺酯及氯丁橡胶两种,内芯采用高强度纤维线或钢丝。具有耐油、耐老化、强度高、传动精确等特点。配套供应各种型号的同步带轮,采用磷化发黑工艺处理,永不生锈。客户提供带轮图纸,可订制加工。代理日本三星(MBL)、日本霓塔(NITTA)、美国盖茨(GATES)、德国奥比(OPTI)、马牌(CONTITECH)、意大利麦高迪(MEGADYNE)等公司进口同步带。货源正宗、价格优惠、交货及时、欢迎垂询订购! 可提供的同步带型号如下(包括国产和进口同步带型号): 一、梯型齿同步带:MXL、XL、H、XH、XXH、T5、T10、T20、AT5、AT10、AT20 二.圆弧齿同步带:HTD3M、HTD5M、HTD8M、HTD14M、HTD20M、S3M、S4.5M、S5M、S8M、S14M、德国OPTI(奥比)OMEGA系列进口圆弧齿同步带 三.双面齿同步带:DXL、DL、DH、DXH、DT5、DT10、HTD3M-DL、HTD5M-DL、HTD8M-DL、HTD14M-DL、DS3M、DS5M、DS8M、DS14M 四.开口同步带:XL、L、H、T5、T10、T20、HTD3M、HTD5M、HTD8M、HTD14M、S3M、S5M、S8M、S14M、AT5、AT10、AT20 五.美国盖茨(GATES)特种进口同步带: A.精确圆弧齿同步带:1GT、1.5GT、2GT、3GT、5GT、8YU B.高扭距修正圆弧齿同步带:8MGT2、14MGT2 C.保力强(PolyChain GT2)同步带:8MGT、14MGT 六.意大利麦高迪(MEGADYNE)PU聚氨酯钢丝芯有接口同步带及开口同步带: 可根据客户尺寸(型号、长度、宽度)裁切同步带,采用锯齿式接头。具有拉力强、耐磨损、接头牢固、加工灵活等特点。特别适用于超长同步带的加工,对短缺的、特殊齿数的同步带型号可任意加工(即任意齿数及宽度均可加工)。亦可提供各种规格开口同步带,长度可达到50-100米,宽度可任意切割。 客户提供同步带型号及宽度即可交货。如不清楚型号,客户需提供同步带周长、齿的形状、齿距(相邻两齿齿中心之间的距离)、齿数、皮带宽度、皮带总厚度等数据,我公司可帮助确定具体型号。

一,竖直同步带及带轮选型计算: 竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s 。 1,设计功率P K P A ?=d w w s m kg N kg kw Fv P 4.45)(9 .0625.1/8.920)(103=÷??=?=-η A K 根据工作情况查表取1.5 w w P K P A 1.684.455.1d =?=?= 2,带型选择 根据w P 1.68d =和带轮转速r/min 100=n 查询表格选择5M 圆弧带 3,带轮齿数z 及节圆直径1d 根据带速,和安装尺寸允许,z 尽可能选择较大值,通过查表选择 5M 带,齿数z=26,节圆直径m m 38.411=d ,外圆直径m m 24.400=d 4,带速v m a x 1/22.0100060v s m n d v <=?=π 5,传动比

主动从动带轮一致,传动比i=1,主动轮与从动轮同一个型号 6,初定中心距0a mm 1644a 0= 7,初定带的节线长度p 0L 及其齿数p z mm a d d d d a L p 34184)()(2202 212100=-+++≈π 8,实际中心距a mm L L op 16452a a p 0≈-+= 9,基准额定功率0P 可查表得w 50P 0= 10,带宽S b mm 06.10b 14.10 0S =≥P K K P b Z L d S (基准带宽9b S0=时) 11,挡圈的设置 5M 带轮,挡圈最小高度K=2.5~3.5 R=1.5 挡圈厚度t=1.5~2 挡圈弯曲处直径mm R d 24.432d 0w =+= 挡圈外径m m 24.482d f =+=K d w

同步带传动类型及及设计计算标准 (GB-T10414?2-2002同步带轮设计标准) 圆弧齿同步带轮轮齿ArctoothTimingtooth 直边齿廓尺寸Dimensionoflineartypepulley

1、同步带轮的型式 2、齿型尺寸、公差及技术参数 3、各种型号同步带轮齿面宽度尺寸表 4、订购须知 圆弧齿轮传动类型: 1)圆弧圆柱齿轮分单圆弧齿轮和双圆弧齿轮。 2)单圆弧齿轮的接触线强度比同等条件下渐开线齿轮高,但弯曲强度比渐开线低。 3)圆弧齿轮主要采用软齿面或中硬齿面,采用硬齿面时一般用矮形齿。圆弧齿轮传动设计步骤: 1)简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。如果中心距、模数已知,可跳过这一

步。 2)几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。 3)强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。 4)如果校核不满足强度要求,可以返回 圆弧齿轮传动的特点: 1)圆弧齿轮传动试点啮合传动,值适用于斜齿轮,不能用于直齿轮。 2)相对曲率半径比渐开线大,接触强度比渐开线高。 3)对中心距变动的敏感性比渐开线大。加工时,对切齿深度要求较高,不允许径向变位切削,并严格控制装配误差。 单圆弧齿轮传动 小齿轮的凸齿工作齿廓在节圆以外,齿廓圆心在节圆上;大齿轮的凹齿工作齿廓在节圆内,齿廓圆心略偏於节圆以外(图2单圆弧齿轮传动的嚙合情况)。由於大齿轮的齿廓圆弧半径p2略大於小齿轮的齿廓半径p1,故当两齿廓转到K点,其公法线通过节点c时,齿便接触,旋即分离,但与它相邻的另一端面的齿廓随即接触,即两轮齿K1﹑K'1、K2﹑K'2﹑K3﹑K'3……各点依次沿嚙合线接触。因此,圆弧齿轮任一端面上凹﹑凸齿廓仅作瞬时嚙合。一对新圆弧齿轮在理论上是瞬时点嚙合,故圆弧齿轮传动又常称为圆弧点嚙合齿轮传动。轮齿经过磨合后,实际上齿廓能沿齿高有相当长的一段线接触。圆弧齿轮传动的特点是:(1)综合曲率半径比渐开线齿轮传动大很多,其接触强度比渐开线齿轮传动约高0.5~1.5倍;

1.同步带用途介绍 梯型齿同步带分为:最轻型MXL、超轻型XXL(目前市场还没有广泛用)、特轻型XL、轻型L、重型H、特重型XH、超重型XXH,共七种,这几种是目前市场用的最广泛的。 特殊齿型的同步带又分为:最轻型T2.5、轻型T5、重型T10、最重型T20,现市场上又有AT5,AT10,AT20的,很多工程师又会问这几款跟非AT的区别呀,AT型的齿型跟T型的差别底部为圆弧齿,而T型为全梯型齿,相对AT的传动会更精密一点,传动间隙小,当然噪音也会小些。 全圆弧齿同步带:HTD3M HTD5M HTD8M HTD14M HTD20M,圆弧齿同步带传动动精度高,噪音小。 半圆弧齿同步带:半圆弧齿同步带又称高扭矩同步带,半圆弧齿同步带是日本三星公司的名词,型号有,S2M、S3M、S4.5M、S5M、S8M、S14M,这种齿型的同步带是高扭矩同步还高精度同步带,当然生产精度也高,价格相对也比较贵。 精确圆弧齿同步带:1.5GT 2GT 3GT 5GT 这几种同步带目前国内生产厂家还是很少,以进口为主,市场也不,一般用于高精传动,进口设备常见,这几种型号为世界第一条橡胶三角皮带生产厂家盖茨(GATER)厂家生产,此型号皮带一般在自动化控制设备上用。 8YU同步带:也是所半圆弧齿同步带,适合高速传动,高扭矩,传动速度可达 1000rpm/min,一般用于医疗设备。 修正圆弧齿同步带:RPP5M RPP8M 齿型为兔牙型,转弯效果好,适合高速传动。一般用于机械手设备。 2.同步带型号与材质在目前市场上的运用: MXL XL L H XH XXH 的同步带目前在运用最广泛,可用聚氨酯和橡胶材质生产

查表及定制带轮须知: 1、本公司生产的带轮既为国产化设备的同步带配套,又能代替进口带轮使用。 2、用户定制同步带轮,请提供带轮图纸(图在可不必绘制带轮的齿型尺寸),本公司也可按用户提供的型号,带轮内孔,键槽宽度等尺寸为用户绘制带轮图纸;也可为用户提供测绘带轮等服务。 3、带轮的外径公差、端面跳动量、径向跳动量符合表1、表2、表3规定。 4、各种规格型号的同步带选用带轮齿面宽度须符合表4规定要求。 5、带轮外径、档边尺寸按附表规定选用。 6、附表中没有列出的带轮规格,本公司也可生产。 7、制造带轮用材质以碳素钢为主,如需要也可用铝合金、尼龙等材料加工;带轮外径大与250mm,采用铸铁。 梯形齿同步带轮表示方法圆弧齿同步带轮表示方法西德T型齿同步带轮表示方法 同步带轮的型式 AS型 BS型 AF型 BF型 W型 同步带轮节距公差 带轮节距公差(单位:MM) 外径 允许偏差 任意两相邻齿间90o弧内允差 ≤25.400.03 0.05 >25.40~50.80 0.03 0.08 >50.80~101.60 0.03 0.1 >101.60~177.80 0.03 0.13

>177.80~304.80 0.03 0.15 >304.80~508.00 0.03 0.18 >508.00 0.03 0.2 同步带轮外径公差(表1) 带轮外径公差(单位:MM)表1 带轮外径公差 ≤25.40+0.05/0 ≤25.40~50.80 +0.08/0 ≤50.80~101.60 +0.1/0 ≤101.60~177.80 +0.13/0 ≤177.80~304.80 +0.15/0 ≤304.80~508.00 +0.2/0 >508.00 +0.2/0 同步带轮端面允许跳动量公差(表2) 带轮端面允许跳动量公差(单位:MM)表2 带轮外径允许跳动量 ≤101.600.1 >101.60~254.00 带轮外径x0.001 >254.00 0.25+[(带轮外径-254.00)x0.005] ≤203.20300.13 >1203.20 0.13+[(带轮外径-203.20)x0.005] 同步带轮直边齿形尺寸和公差 带轮直边齿型尺寸和公差(单位:MM) 节 线代号bw h g + 1 . 5 r b rt 2δ M X L 0.84 ±0.0 5 . 6 9 2 0. 3 5 . 1 3 0.508 X 1.14020.00.508

HTD型同步带轮设计计算

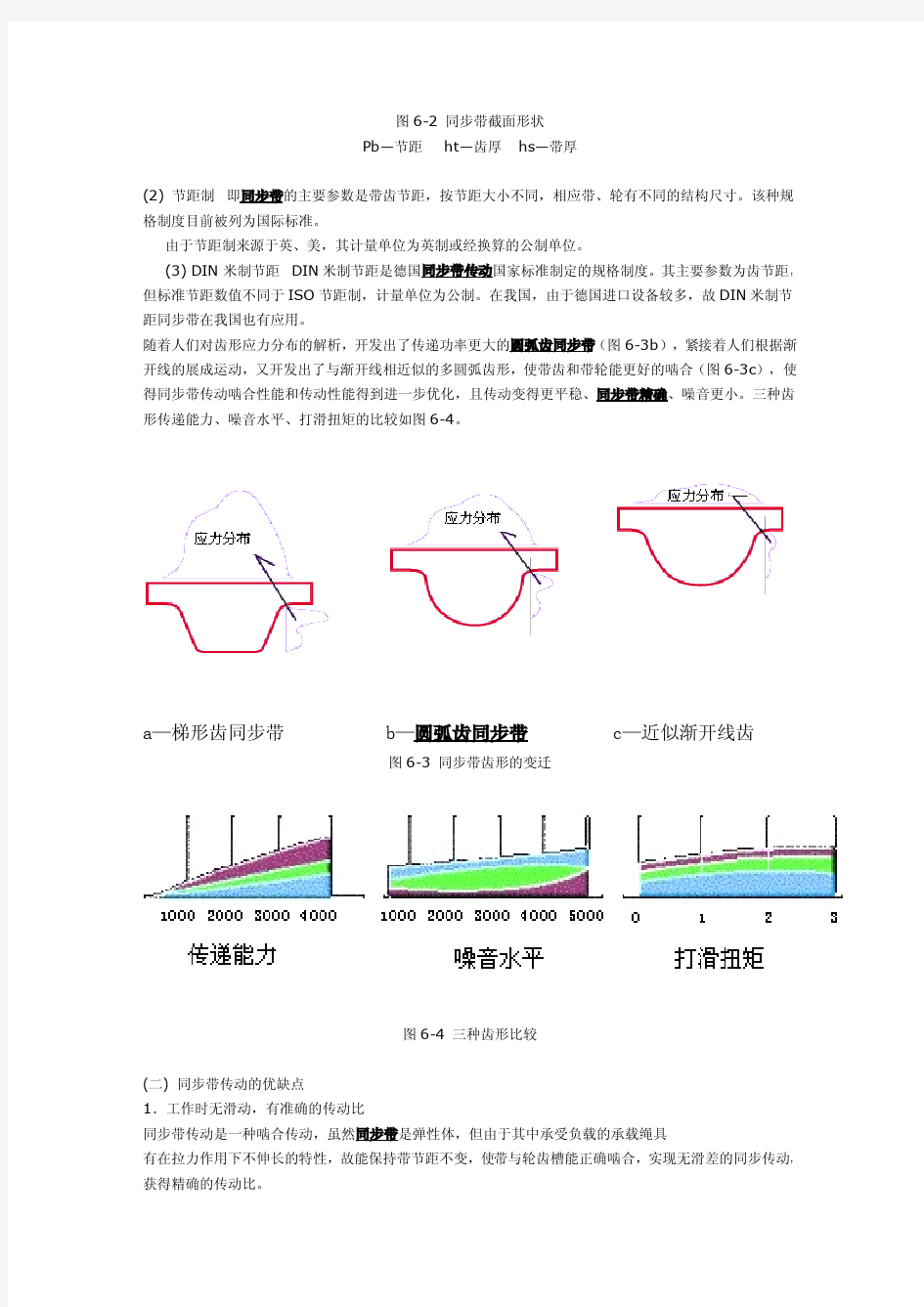

外圆直径d a 齿 形 尺 寸 齿槽弧半径R0.91±0.02 1.56±0.05 2.57±0.08 4.63±0.10 6.84±0.12 齿槽深h g 齿槽角2 ≈14°14°14°14°14°齿顶圆角半径r1 节顶距2a0.762 1.144 1.372 2.790 4.320 圆弧同步带轮齿型尺寸(单位:MM) 型号节距齿高底圆半径齿槽宽齿顶圆半径齿形角 3M 3 1.28 0.91 1.9 0.3 ≈14° 5M 5 2.16 1.56 3.25 0.48 ≈14° 8M 8 3.54 2.57 5.35 0.8 ≈14°

14M 14 6.2 4.65 9.8 1.4 ≈14° HTD-8M同步带轮尺寸表(节距=8.00mm) 规格齿数节径d 外径do 档边直径df档边内径db档边厚度h 22-8M22 56.02 54.65 6145 1.5 23-8M23 58.57 57.2 6448 1.5 24-8M24 61.12 59.75 6852 1.5 25-8M25 63.66 62.29 7555 1.5 26-8M26 66.21 64.84 7555 1.5 27-8M27 68.75 67.38 7555 1.5 28-8M28 71.3 69.93 8060 1.5 30-8M30 76.39 75.02 82 64 1.5 32-8M32 81.49 80.12 90 70 1.5 34-8M34 86.58 85.21 98 78 1.5 36-8M36 91.67 90.3 98 78 1.5 38-8M38 96.77 95.4 106 88 1.5 40-8M40 101.86 100.49 108.5 90 1.5 42-8M42 106.95 105.58 115 95 1.5 44-8M44 112.05 110.68 123 103 1.5 46-8M46 117.14 115.77 123 103 1.5 48-8M48 122.23 120.86 131 111 1.5 50-8M50 127.32 125.95 138 118 1.5 64-8M64 162.97 161.6 72-8M72 183.35 181.98 80-8M80 203.72 202.35 90-8M90 229.18 227.81 112-8M112 285.21 283.84

传动带可分为三角带、同步带(齿形带、时规带)、平皮带(片基带、龙带)、农用机皮带、高速防油带、圆形带(圆带)、扁形带、水塔带(广角带)、变速带、摩托车变速带、V型带(V带)、并联皮带、多沟带、六角带、活络带、牵引带、汽车皮带。 高速防油三角带SPA、SPB、SPC、SPZ 高速防油V带主要型号有:SPA、SPB、SPC、SPZ、3V、5V、8V等。 普通三角带:主要型号有:A(13*8)、B(17*11)、C(22*14)、D(32*20)、Y(6*4)、Z(10*6)、K、M、O、5(5*3)、8(8*5)、20(20 *12.5)等。 齿型三角带主要型号有:AX、BX、CX、DX、YX、ZX、8X、XPA、XPB、XPC、XPZ、3VX、5VX、8VX等。 联体三角带主要有:A、B、C、D、SPA、SPB、SPC、SPZ、3V、5V、8V、3VX、5VX、8VX,从二联组到五联组 三角皮带的规格是由背宽(顶宽)与高(厚)的尺寸来划分的,根据不同的背宽(顶宽)与高(厚)的尺寸,国家标准规定了三角带的O 、A、B、C、D、E等多种型号,每种型号的三角带的节宽、顶宽、高度都不相同,所以皮带轮也就必须根据三角带的形状制作出各种槽型;这些不同的槽型就决定了皮带轮的O 型皮带轮、A型皮带轮、B型皮带轮、C型皮带轮、D型皮带轮、E型皮带轮等多种型号。 三角带的型号有:普通型O A B C D E 3V 5V 8V,普通加强型AX BX CX DX EX 3VX 5VX 8 VX,窄V带SPZ SPA SPB SPC,强力窄V带XPA XPB XPC;三角带的每一个型号规定了三角带的断面尺寸,A型三角带的断面尺寸是:顶端宽度13mm、厚度为8mm;B型三角带的断面尺寸是:顶端宽度17MM,厚度为10.5MM;C型三角带的断面尺寸是:顶端宽度22MM,厚度为13.5MM;D型三角带的断面尺寸是:顶端宽度21.5MM,厚度为19MM;E型三角带的断面尺寸是:顶端宽度38MM,厚度为25.5 MM。对应尺寸(宽*高):O(10*6)、A(12.5*9)、B(16.5*11)、C(22*14)、D(21.5*19)、E(38*25.5)。 国家标准规定了三角皮带的型号有O、A、B、C、D、E、F七种型号,相应的皮带轮轮槽角度有三种34°、36°、38°,同时规定了每种型号三角带对应每种轮槽角度的小皮带轮的最小直径,大皮带轮未作规定。皮带轮的槽角分为32度34度36度38度,具体的选择要根据带轮的槽型和基准直径选择;皮带轮的槽角跟皮带轮的直径有关系,不同型号的皮带轮的槽角在不同直径范围下的推荐皮带轮槽角度数如下:O型皮带轮在带轮直径范围在50mm~71mm时为34度;在71mm~90mm时为36度,>90mm时为38度;A 型皮带轮在带轮直径范围在71mm~100mm时为34度,100mm~125mm时为36度;>125mm时为38度;B型皮带轮在带轮直径范围在125mm~160mm时为34度;160mm~200mm时为36度,>200mm时为3 8度;C型皮带轮在带轮直径范围在200mm~250mm时为34度,250mm~315mm时为36度,>315mm 时为38度;D型皮带轮在带轮直径范围在355mm~450mm时为36度,>450mm时为38度;E型500m m~630mm时为36度,>630mm时为38度 切割式普通V带和窄V带

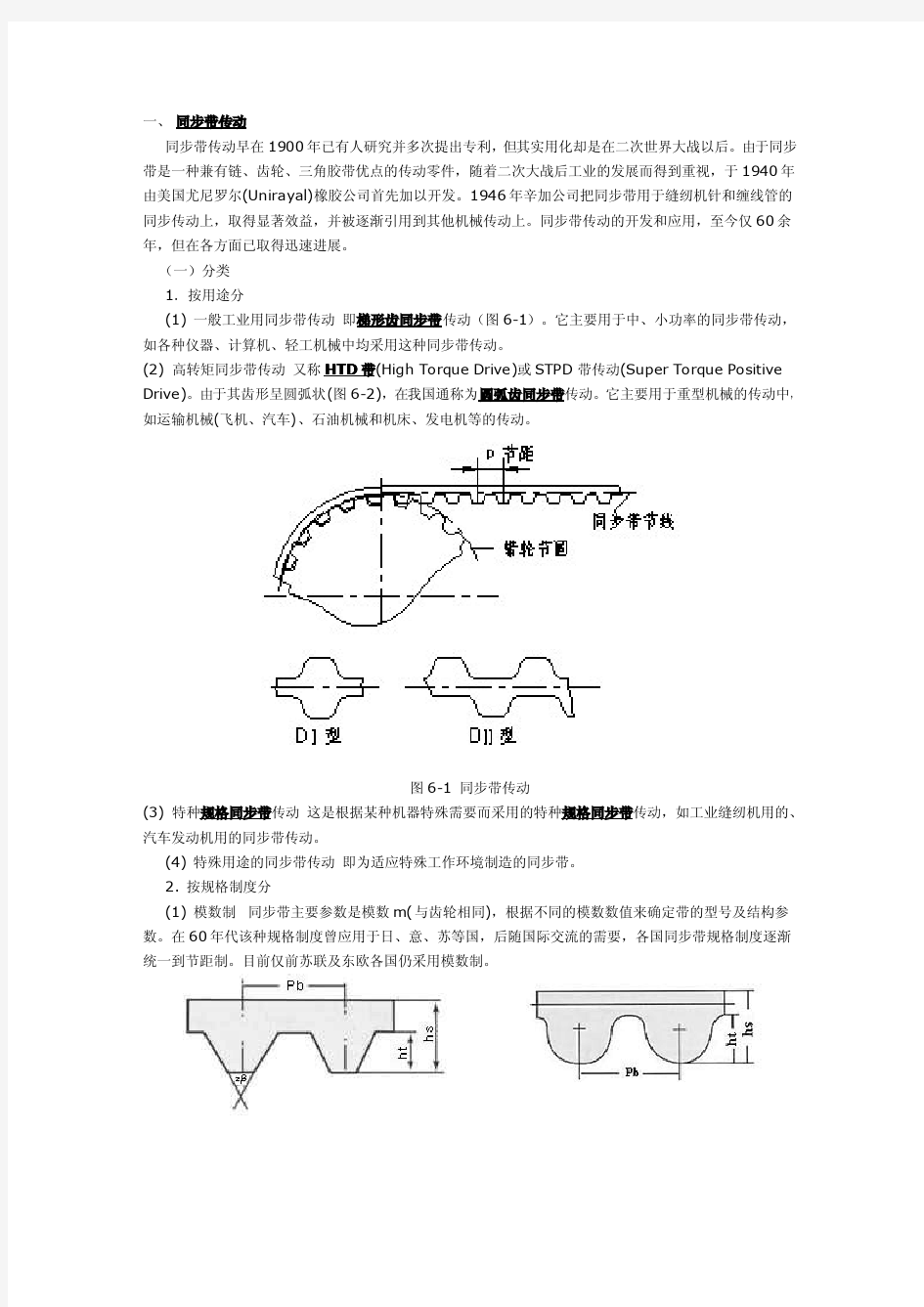

同步带的设计计算 一、同步带概述 1.1.1同步带介绍 同步带是综合了带传动、链条传动和齿轮传动的优点而发展起来的新塑传动带。它由带齿形的一工作面与齿形带轮的齿槽啮合进行传动,其强力层是由拉伸强度高、伸长小的纤维材料或金属材料组成,以使同步带在传动过程中节线长度基本保持不变,带与带轮之间在传动过程中投有滑动,从而保证主、从动轮间呈无滑差的间步传动。 同步带传动(见图4-1)时,传动比准确,对轴作用力小,结构紧凑,耐油,耐磨性好,抗老化性能好,一般使用温度-20℃―80℃,v<50m/s,P<300kw,i<10,对于要求同步的传动也可用于低速传动。 图4-1 同步带传统 同步带传动是由一根内周表面设有等间距齿形的环行带及具有相应吻合的轮所组成。它综合了带传动、链传动和齿轮传动各自的优点。转动时,通过带齿与轮的齿槽相啮合来传递动力。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,能吸振,噪音小,传动比范围大,一般可达1:10。允许线速度可达50M/S,传递功率从几瓦到百千瓦。传动效率高,一般可达98%,结构紧凑,适宜于多轴传动,不需润滑,无污染,因此可在不允许有污染和工作环境较为恶劣的场所下正常工作。本产品广泛用于纺织、机床、烟草、通讯电缆、轻工、化工、冶金、仪表仪器、食品、矿山、石油、汽车等各行业各种类型的机械传动中。同步带的使用,改变了带传动单纯为摩擦传动的概念,扩展了带传动的范围,从而成为带传动中具有相对独立性的研究对象,给带传动的发展开辟了新的途径。 1.1.2同步带的特点

(1)、传动准确,工作时无滑动,具有恒定的传动比; (2)、传动平稳,具有缓冲、减振能力,噪声低; (3)、传动效率高,可达0.98,节能效果明显; (4)、维护保养方便,不需润滑,维护费用低; (5)、速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦; (6)、可用于长距离传动,中心距可达10m以上。 1.1.3同步带传动的主要失效形式 在同步带传动中常见的失效形式有如下几种: (1)、同步带的承载绳断裂破坏 同步带在运转过程中承载绳断裂损坏是常见的失效形式。失效原因是带在传递动力过程中,在承载绳作用有过大的拉力,而使承载绳被拉断。此外当选用的主动捞轮直径过小,使承载绳在进入和退出带抡中承受较大的周期性的弯曲疲劳应力作用,也会产生弯曲疲劳折断(见图4-2)。 图4-2 同步带承载绳断裂损坏 (2)、同步带的爬齿和跳齿

同步带受力情况的分析 1 张紧力 同步带安装时必须进行适当的张紧,以使带具有一定的初拉力(张紧力)。初拉力过小会使同步带在运转中因齿合不良而发生跳齿现象,在跳齿的瞬间,可能因拉力过大而使带断裂或带齿断裂;初拉力过小还会使同步带传递运动的精度降低,带的振动噪音变大。而初拉力过大则会使带的寿命降低,传动噪音增大,轴和轴承上的载荷增大,加剧轴承的发热和使轴承寿命降低。故控制同步带传动合宜的张紧力是保证同步带传动正常工作的重要条件。 设0F 为同步带传动时带的张紧力,1F 、2F 、F 分别为带传动工作时带的紧边拉力、松边拉力、和有效拉力。为了保证同步带在带轮上齿合可靠、不跳齿,同步带运转时紧边带的弹性伸长量与松边带的弹性收缩量应保持近似相等。因此,紧边拉力的增加量应等于松边拉力的减少量,即 1F -0F =0F -2F 或 1F +2F =20F 、0F =0.5(1F +2F ) 式1-1 2 压轴力 压轴力即为同步带作用在轴上的力,是紧边拉力与松边拉力的矢量和,如图2-1所示: 图2-1同步带的压轴力、紧边拉力、松边拉力 据机械标准JB/T 7512.3-1994压轴力Q 计算如下所示: Q=12()F K F F + N 式2-1 当工况系数A K ≥1.3时: Q=0.7712()F K F F + N 式2-2

式中: F K ――矢量相加修正系数,如图2-2: 图2-2 矢量相加修正系数 上图中1α为小带轮包角,21118057.3d d a α-≈?-??。 A K 为工况系数,对于医疗机械,其值如图2-3所示: 图2-3 医疗机械的工况系数 对于医疗机械,取A K =1.2,所以有压轴力Q=12()F K F F + N ,其中F K 值大于0.5。 另外由式1-1有张紧力0F =0.5(1F +2F )。 由此可看出压轴力大于张紧力,故设计时只需计算传动中所受的压轴力,Q=12()F K F F + N 。 而带的紧边张力与松边张力分别由下面公式所得: 11250/d F P V = N 式2-3 2250/d F P V = N 式2-4

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 各种同步带轮的计算公式 同步带轮的节圆直径计算: Dp=p×Z/∏ Dp:节径 Z :齿数 ∏:圆周率 同步带轮实际外圆直径计算: De= Dp-2δ Dp:节径 δ:节顶距 同步带轮中心距及同步带节线长计算

L’ :近似皮带节线长 C :两轴的中心距 Dp :大带轮的节径 dp :小带轮节径 中心距的确定 B= L – 1.57 (Dp + dp) L:皮带节线长 单位(mm) 规格齿数节径 d外径 do 档边直径 df 档边内径 db 档边厚度 h 22-8M2256.0254.656145 1.5 23-8M2358.5757.26448 1.5 24-8M2461.1259.756852 1.5 25-8M2563.6662.297555 1.5 26-8M2666.2164.847555 1.5 27-8M2768.7567.387555 1.5 28-8M2871.369.938060 1.5 30-8M3076.3975.028264 1.5 32-8M3281.4980.129070 1.5 34-8M3486.5885.219878 1.5 36-8M3691.6790.39878 1.5 38-8M3896.7795.410688 1.5 40-8M40101.86100.49108.590 1.5 42-8M42106.95105.5811595 1.5 44-8M44112.05110.68123103 1.5 46-8M46117.14115.77123103 1.5 48-8M48122.23120.86131111 1.5

关于同步齿形带传动的介绍 啮合型带传动一般也称为同步带传动。它通过传动带内表面上等距分布的 横向齿和带轮上的相应齿槽的啮合来传递运动。 基本信息: 与摩擦型带传动比较,同步带传动的带轮和传动带之间没有相对滑动,能够保证严格的传动比。但同步带传动对中心距及其尺寸稳定性要求较高。 同步带传动具有带传动、链传动和齿轮传动的优点。同步带传动由于带与带轮是靠啮合传递运动和动力,故带与带轮之间无相对滑动,能保证准确的传动比。同步带通常以钢丝绳或玻璃纤维绳为抗拉体,氯丁橡胶或聚氨酯为基体,这种带薄而且轻,故可用于较高速度。传动时的线速度可达50m/s,传动比可达10,效率可达98%。传动噪声比带传动、链传动和齿轮传动小,耐磨性好,不需油润滑,寿命比摩擦带长。其主要缺点是制造和安装精度要求较高,中心距要求较严格。 所以同步带广泛应用于要求传动比准确的中、小功率传动中。 同步带轮优点: 同步带轮传动是由一根内周表面设有等间距齿的封闭环形胶带和相应的带 轮所组成。运动时,带齿与带轮的齿槽相啮合传递运动和动力,是一种啮合传动,因而具有齿轮传动、链传动和平带传动的各种优点。 同步带按材质可分为氯丁橡胶加纤维绳同步带,聚氨酯加钢丝同步带,按齿的形目前主要分为梯形齿和圆弧齿两大类,按带齿的排布面又可分为单面齿同步带和双面齿同步带。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,

可精密传动,传动平稳,能吸震,噪音小,传动速比范围大,一般可达1∶10,允许线速度可达50m/s,传动效率高,一般可达98℅―99℅。传递功率从几瓦到数百千瓦。结构紧凑还适用多轴传动,张紧力小,不需润滑,无污染,因而可 在不允许有污染和工作环境较为恶劣的场合下正常工作。 同步带传动的类型: 1、梯形齿同步带传动。 2、圆弧齿同步带传动。 同步带传动的应用: 可允许在有污染和工作环境较为恶劣的场合下工作。广泛应用于汽车、纺织、印刷包装设备、缝制设备、办公设备、激光雕刻设备、烟草、金融机具、舞台灯光、通讯食品机械、医疗机械、钢铁机械、石油化工、仪器仪表、各种精密机床 等领域。 氯丁橡胶同步带介绍: 氯丁橡胶同步带的结构由以下四个部份组成 (1) 玻璃纤维抗拉层,是由多股玻璃纤维组成的绳索,沿胶带宽度按螺旋 形绕布在胶带的节线位置,其强度高,伸长小,耐腐蚀和耐热性能良好 (2) 氯丁胶带背,它将玻璃纤维牢固地粘合在节线位置,起着保护抗拉材 料的作用;在传动过程中需要使用带背的场合,可防止由于摩擦而引起的损坏, 它比聚氨脂带背更具有优越的耐水解性和耐热性。 (3) 氯丁胶带齿,带齿由剪切强度高、硬度适当的氯丁胶组成,需要精密 的成型和精确的分布位置才能与带轮的齿槽正确啮合,其齿根要与节线保持规定的距离,弯曲时节距无变化。 (4) 尼龙布包布层这是保护胶带的抗摩擦部分,应具有优越的耐磨性,是 用摩擦系数小的尼龙帆布组成。 氯丁橡胶同步带的耐水解、耐热、耐冲击性能优于聚氨脂同步带、它的传动功率范围大,特别在大功率传动中,聚氨脂同步带是无法与这相比的。工作温度一般在-34~100℃范围内。 梯形齿与圆弧齿同步带传动规格:

同步带及带轮设计 一、模数制 1、齿形带: 模数m=3mm,节距P b=,齿高h t=,带厚h s=,角度2β=40°,带宽选择b=50mm 齿根厚s=,齿顶厚s1 =3mm 齿数z=640,长度L=6032mm(设计所要求的床身为2280mm) 由于设计需要,在皮带上粘结厚度为5mm的胶质U型块,在金属圆柱体通过筛选系统输出时,会通过重力加速度下落到U型凹槽中, U型块长度100mm,宽度50mm,中心处半圆直径12mm 按照一块板宽为2000mm,安装17个定距柱(底面直径10mm,高度12~20mm),间距为 L=at2 其中L=,a=s2,带入公式求得t=,若选取容量间隙为1mm,则皮带线速度v==s。 2、带轮

节顶距δ=,齿根圆角半径r1=,齿顶圆角半径r2= 径向间隙e=,齿槽深h g=,外圆齿槽宽b0=,齿槽底宽b w=铣刀的齿顶厚 除挡圈厚度带轮的厚度b f=,挡圈厚度2mm 带轮中心为直径20mm含有定位键的孔 小带轮:齿数z=30,节圆直径D1=90mm,外圆直径d1=,外圆齿距P1=,挡圈外径d f1= 大带轮:齿数z=70,节圆直径D2=210mm,外圆直径d2=,外圆齿距P2=,挡圈外径d f2= 电动机带动小带轮的转速为n1==7r/min,大带轮转速n2=3 r/min,传动比i=7:3 初步选取两带轮的中心距离为a0=2280+45+105+120(间隙)=2550mm,为了防止齿形带由于重力下垂而导致运输不平稳,利用张紧轮(尺寸和小带轮相同)进行张紧,将张紧轮设置在皮带中间部分,使皮带成30°角,则齿形带长度: L d=a0+(D1+D2)+(D2-D1)2/4a0+a0/cos30°= 同步带的设计及典型计算 同步带设计 一、同步带概述 1.1.1同步带介绍 同步带是综合了带传动、链条传动和齿轮传动的优点而发展起来的新塑传动带。它由带齿形的一工作面与齿形带轮的齿槽啮合进行传动,其强力层是由拉伸强度高、伸长小的纤维材料或金属材料组成,以使同步带在传动过程中节线长度基本保持不变,带与带轮之间在传动过程中投有滑动,从而保证主、从动轮间呈无滑差的间步传动。 同步带传动(见图4-1)时,传动比准确,对轴作用力小,结构紧凑,耐油,耐磨性好,抗老化性能好,一般使用温度-20?―80?,v<50m/s, P<300kw,i<10,对于要求同步的传动也可用于低速传动。 图4-1 同步带传统 同步带传动是由一根内周表面设有等间距齿形的环行带及具有相应吻合的轮所组成。它综合了带传动、链传动和齿轮传动各自的优点。转动时,通过带齿与轮的齿槽相啮合来传递动力。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,能吸振,噪音小,传动比范围大,一般可达1:10。允许线速度可达50M/S,传递功率从几瓦到百千瓦。传动效率高,一般可达98%,结构紧凑,适宜于多轴传动,不需润滑,无污染,因此可在不允许有污染和工作环境较为恶劣的场所下正常工作。本产品广泛用于纺织、机床、烟草、通讯电缆、轻工、化工、冶金、仪表 仪器、食品、矿山、石油、汽车等各行业各种类型的机械传动中。同步带的使用,改变了带传动单纯为摩擦传动的概念,扩展了带传动的范围,从而成为带传动中具有相对独立性的研究对象,给带传动的发展开辟了新的途径。 1.1.2同步带的特点 (1)、传动准确,工作时无滑动,具有恒定的传动比; (2)、传动平稳,具有缓冲、减振能力,噪声低; (3)、传动效率高,可达0.98,节能效果明显; (4)、维护保养方便,不需润滑,维护费用低; (5)、速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦; (6)、可用于长距离传动,中心距可达10m以上。 1.1.3同步带传动的主要失效形式 在同步带传动中常见的失效形式有如下几种: (1)、同步带的承载绳断裂破坏 同步带在运转过程中承载绳断裂损坏是常见的失效形式。失效原因是带在传递动力过程中,在承载绳作用有过大的拉力,而使承载绳被拉断。此外当选用的主动捞轮直径过小,使承载绳在进入和退出带抡中承受较大的周期性的弯曲疲劳应力作用,也会产生弯曲疲劳折断(见图4-2)。 图4-2 同步带承载绳断裂损坏 (2)、同步带的爬齿和跳齿 根据对带爬齿和跳齿现象的分析,带的爬齿和眺齿是由于几何和力学 两种因素所引起。因此为避免产生爬齿和跳齿,可采用以下一些措施: 1、控制同步带所传递的圆周力,使它小于或等于由带型号所决定的许用圆周力。 同步带设计 一、同步带概述 1.1.1同步带介绍 同步带是综合了带传动、链条传动和齿轮传动的优点而发展起来的新塑传动带。它由带齿形的一工作面与齿形带轮的齿槽啮合进行传动,其强力层是由拉伸强度高、伸长小的纤维材料或金属材料组成,以使同步带在传动过程中节线长度基本保持不变,带与带轮之间在传动过程中投有滑动,从而保证主、从动轮间呈无滑差的间步传动。 同步带传动(见图4-1)时,传动比准确,对轴作用力小,结构紧凑,耐油,耐磨性好,抗老化性能好,一般使用温度-20℃―80℃,v<50m/s,P<300kw,i<10,对于要求同步的传动也可用于低速传动。 图4-1 同步带传统 同步带传动是由一根内周表面设有等间距齿形的环行带及具有相应吻合的轮所组成。它综合了带传动、链传动和齿轮传动各自的优点。转动时,通过带齿与轮的齿槽相啮合来传递动力。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,能吸振,噪音小,传动比范围大,一般可达1:10。允许线速度可达50M/S,传递功率从几瓦到百千瓦。传动效率高,一般可达98%,结构紧凑,适宜于多轴传动,不需润滑,无污染,因此可在不允许有污染和工作环境较为恶劣的场所下正常工作。本产品广泛用于纺织、机床、烟草、通讯电缆、轻工、化工、冶金、仪表仪器、食品、矿山、石油、汽车等各行业各种类型的机械传动中。同步带的使用,改变了带传动单纯为摩擦传动的概念,扩展了带传动的范围,从而成为带传动中具有相对独立性的研究对象,给带传动的发展开辟了新的途径。 1.1.2同步带的特点 (1)、传动准确,工作时无滑动,具有恒定的传动比; (2)、传动平稳,具有缓冲、减振能力,噪声低; (3)、传动效率高,可达0.98,节能效果明显; (4)、维护保养方便,不需润滑,维护费用低; (5)、速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦; (6)、可用于长距离传动,中心距可达10m以上。 1.1.3同步带传动的主要失效形式 在同步带传动中常见的失效形式有如下几种: (1)、同步带的承载绳断裂破坏 同步带在运转过程中承载绳断裂损坏是常见的失效形式。失效原因是带在传递动力过程中,在承载绳作用有过大的拉力,而使承载绳被拉断。此外当选用的主动捞轮直径过小,使承载绳在进入和退出带抡中承受较大的周期性的弯曲疲劳应力作用,也会产生弯曲疲劳折断(见图4-2)。 图4-2 同步带承载绳断裂损坏 (2)、同步带的爬齿和跳齿 根据对带爬齿和跳齿现象的分析,带的爬齿和眺齿是由于几何和力学两种因素所引起。因此为避免产生爬齿和跳齿,可采用以下一些措施: 1、控制同步带所传递的圆周力,使它小于或等于由带型号所决定的许用圆周力。 2、控制带与带轮间的节距差值,使它位于允许的节距误差范围内。 3、适当增大带安装时的初拉力开。,使带齿不易从轮齿槽中滑出。 4、提高同步带基体材料的硬度,减少带的弹性变形,可以减少爬齿现象的产生。 (3)、带齿的剪切破坏 带齿在与带轮齿啮合传力过程中,在剪切和挤压应力作用下带齿表面产生裂纹此裂纹逐渐向齿根部扩展,并沿承线绳表面延件,直至整个带齿与带基体脱离,这就是带齿的剪切脱落(见图4-3)。造成带齿剪切脱落的原因大致有如下几个: 同步带传动的设计计算和使用 同步带传动是一种新型的机械传动(见图 i).由于它是一种啮合传动因而带和带轮之间i殳有相对滑 动,从而使主从轮间的传动达到同步。同步带传动和 y 带、平带相比具有: (i)传动准确,无滑动,能达到同步传动的目的; (2)传动效率高·一般可达驰蓐; (3)速比范围大允许线速度也高;(1)传递功率范围大。从几十瓦到几百千瓦;(5)结构紧凑,还适用于乡轴传动等优点。因此,同步带传动已日益弓『起各方面的注意和重视,并把这种传动应用到各种机械设 备上。相应地设计者要求有一种设计方法来台理地选 择同步带传动的各项参数。笔者根据参加制订同步带 传动国家标准讨论和学术活动的体会,提出了同步带传动的设计方法及应注意的问题,以供同步带传动设计者参考直用。 一、同步带传动的设计准则 同步带传动是以带齿与轮齿依敬啮合来传递动力。达到同步传动的目的。因此。在同步带传递扭矩时,带将受拉力作用。带齿承受剪切,而带齿的工作 表面在进八和退出与轮齿啮合的过程中将被磨损。因 此同步带的主要失效形式有如下三种: (1)同步带承载绳 (又称骨架蝇,的疲劳断裂; (2)带齿的剪切破裂: (3)带齿工作表面磨损。失去原来的形乇I}。 根据试验分析,当同步带绕于带轮时,在所包圆弧 内带齿与带轮齿的啮合齿数 z.大于 6时带齿的 剪切强度将大干带的抗拉强度。同时,随着粘附于带 齿工作表面上的尼龙包雍层的设置.使带齿的耐磨性 有了报大的提高。因此在同步带正常工作条件下,同 步带的主要失效形式是带在变拉力作用下的疲劳断裂所以同步带传动是根据带的抗拉强度作为设计准 则来进行设计的。 在 ISb5295 t同步带额定功率与传动中心距的计算,标准中,就是以此为依据提出了带宽为基准宽度的 基准额定功率计算公式: Pd (T 一mv')v/100o(kw ) 式中:Po——某一型号同步带在基准宽度下所能抟递的基 准额定功率 ( W ) ——某一型号同步带在基准宽度 下的许 用工作拉力 (见表1) (Ⅳ) m——某一型号同步带在基准宽度下舳单位 长度质量 g/m} v——同步 带线速度 (m/s, 由公式可知:L为带的许用工作拉力,m 为带在运转过程中由离心力产生的拉力。嗣此。带所能传递的功率是以带所能承受的( — )拉力为依据来 确定的。 为保证抗拉强度计算的有效性。当所设计前同步 带传动中啮合齿数 z一小于 6时,以及带宽不等于某 一型号同步带的基准宽度时,引入了两个计算系数,这时的同步带额定功率的精确计算公式如下; P一 ( m 一/looo (kw ) 式中:P——带宽为 b。,小轮啮合齿数为 z 时的带所 能传递的额定功率( Ⅳ ) —— 啮合系数,当 z》 6时.K =1.当< 6时,。=1—0.2(6一z ) x 带霉系数,片 =(b /b) “,式中b.为 带的实际宽度,。为该种型号同步带的 {} 基准宽度,见表 1。 ISO还规定了带的额定功率近似公式计算: P KrP口。 6 1 .J (b) 带乾 (局部) ’ ’二、同步带传动的设计计算步骤 图 1 同步带传动设计目的是确定带的型号节距带确怫髑造,19∞ 年箕 n 粥 一9 一 同步带轮一般由铝合金, 45#钢, 铜,尼龙等材料加工而成,其中铝合金和45#钢最为常见。广泛用于自动化设备、机床、医疗、激光、纺织、印刷、食品包装等机械带传动中。 下表附同步带轮的基本信息: 同步带轮分为标准同步带轮和非标同步带轮。 标准同步带轮是按照国际统一标准,其齿数、适应皮带宽度、带轮形状、轴孔规格、轴孔径等各参数是固定值。 非标品,是工程师在标准品的基础上改动某些数值,或是完全根据需求做出的新设计. 同步带轮规格型号 同步带轮规格型号众多,按齿形大致可以分为:方型齿同步带轮、圆弧齿同步带轮、梯形齿同步带轮。 一、方型齿同步带轮规格型号 MXL、 XL、L、H、XH、 XXH 方型齿同步带轮是目前市场是运用范围最广的。 二、半圆弧齿同步带轮规格型号 S2M、S3M、S4.5M、S5M、S8M、S14M、8YU 半圆弧齿同步带轮是高扭矩同步还是高精度同步,生产精度要求高。 三、全圆弧齿同步带轮规格型号 HTD3M、 HTD5M、 HTD8M、 HTD14M、 HTD20M 全圆弧齿同步带轮传动精度高,噪音小。 四、精确圆弧齿同步带轮规格型号 1.5GT、 2GT、 3GT、 5GT 该齿型同步带轮一般用于高精传动,一般运用在自动化控制设备上。 五、修正圆弧齿同步带轮规格型号 P2M、P3M、 P5M、 P8M 修正圆弧齿同步带轮齿型为兔牙型,转弯效果好,适合高速传动。一般用于机械手设备。 六、梯形齿同步带轮规格型号 T2.5、T5、T10、T20 T型为全梯型齿,较适合轻载传动。 AT5、AT10、AT20 AT型的齿型跟T型的差别底部为圆弧齿,传动会更精密一点,传动间隙小,当然噪音也会小些。适合重载传动。 七、同步带轮计算公式 同步带传动受力情况的分析(压轴力与张紧力的计算) 同步带受力情况的分析 1 张紧力 同步带安装时必须进行适当的张紧,以使带具有一定的初拉力(张紧力)。初拉力过小会使同步带在运转中因齿合不良而发生跳齿现象,在跳齿的瞬间,可能因拉力过大而使带断裂或带齿断裂;初拉力过小还会使同步带传递运动的精度降低,带的振动噪音变大。而初拉力过大则会使带的寿命降低,传动噪音增大,轴和轴承上的载荷增大,加剧轴承的发热和使轴承寿命降低。故控制同步带传动合宜的张紧力是保证同步带传动正常工作的重要条件。 设0F 为同步带传动时带的张紧力,1F 、2F 、F 分别为带传动工作时带的紧边拉力、松边拉力、和有效拉力。为了保证同步带在带轮上齿合可靠、不跳齿,同步带运转时紧边带的弹性伸长量与松边带的弹性收缩量应保持近似相等。因此,紧边拉力的增加量应等于松边拉力的减少量,即 1F -0F =0F -2F 或 1F +2F =20F 、0F =0.5(1F +2F ) 式1-1 2 压轴力 压轴力即为同步带作用在轴上的力,是紧边拉力与松边拉力的矢量和,如图2-1所示: 图2-1同步带的压轴力、紧边拉力、松边拉力 据机械标准JB/T 7512.3-1994压轴力Q 计算如下所示: Q=12()F K F F + N 式2-1 当工况系数A K ≥1.3时: Q=0.7712()F K F F + N 式2-2 式中: F K ――矢量相加修正系数,如图2-2: 图2-2 矢量相加修正系数 上图中1α为小带轮包角,21118057.3d d a α-≈?-??。 A K 为工况系数,对于医疗机械,其值如图2-3所示: 图2-3 医疗机械的工况系数 对于医疗机械,取A K =1.2,所以有压轴力Q=12()F K F F + N ,其中F K 值大于0.5。 另外由式1-1有张紧力0F =0.5(1F +2F )。 由此可看出压轴力大于张紧力,故设计时只需计算传动中所受的压轴力,Q=12()F K F F + N 。 而带的紧边张力与松边张力分别由下面公式所得: 11250/d F P V = N 式2-3 2250/d F P V = N 一、同步带概述 同步带介绍 同步带是综合了带传动、链条传动和齿轮传动的优点而发展起来的新塑传动带。它由带齿形的一工作面与齿形带轮的齿槽啮合进行传动,其强力层是由拉伸强度高、伸长小的纤维材料或金属材料组成,以使同步带在传动过程中节线长度基本保持不变,带与带轮之间在传动过程中投有滑动,从而保证主、从动轮间呈无滑差的间步传动。 同步带传动(见图4-1)时,传动比准确,对轴作用力小,结构紧凑,耐油,耐磨性好,抗老化性能好,一般使用温度-20℃―80℃,v<50m/s,P<300kw,i<10,对于要求同步的传动也可用于低速传动。 图4-1 同步带传统 同步带传动是由一根内周表面设有等间距齿形的环行带及具有相应吻合的轮所组成。它综合了带传动、链传动和齿轮传动各自的优点。转动时,通过带齿与轮的齿槽相啮合来传递动力。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,能吸振,噪音小,传动比范围大,一般可达1:10。允许线速度可达50M/S,传递功率从几瓦到百千瓦。传动效率高,一般可达98%,结构紧凑,适宜于多轴传动,不需润滑,无污染,因此可在不允许有污染和工作环境较为恶劣的场所下正常工作。本产品广泛用于纺织、机床、烟草、通讯电缆、轻工、化工、冶金、仪表仪器、食品、矿山、石油、汽车等各行业各种类型的机械传动中。同步带的使用,改变了带传动单纯为摩擦传动的概念,扩展了带传动的范围,从而成为带传动中具有相对独立性的研究对象,给带传动的发展开辟了新的途径。 同步带的特点 (1)、传动准确,工作时无滑动,具有恒定的传动比; (2)、传动平稳,具有缓冲、减振能力,噪声低; (3)、传动效率高,可达,节能效果明显; (4)、维护保养方便,不需润滑,维护费用低; (5)、速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦; (6)、可用于长距离传动,中心距可达10m以上。 同步带传动的主要失效形式 在同步带传动中常见的失效形式有如下几种: (1)、同步带的承载绳断裂破坏同步带的设计及典型计算

同步带的设计及典型计算

同步带传动的设计计算和使用

同步带的计算

同步带传动受力情况的分析(压轴力与张紧力的计算)

同步带的设计计算