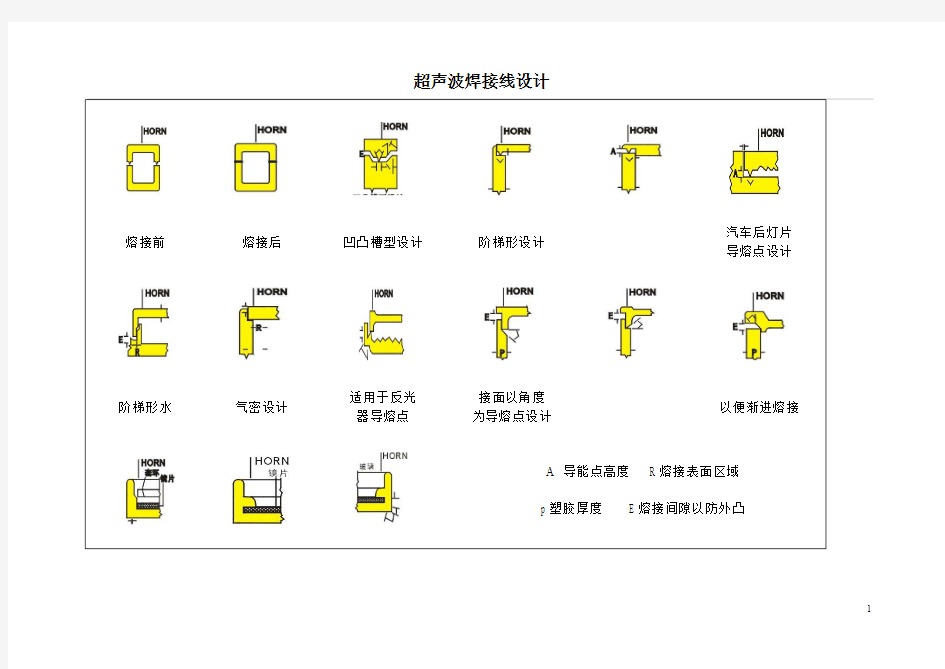

超声波焊接线设计

熔接前熔接后凹凸槽型设计阶梯形设计

汽车后灯片

阶梯形水气密设计适用于反光接面以角度

为导熔点设计

以便渐进熔接

城市公园设计文献综述 一、城市公园的产生 公园作为城市的“肺”,给城市人口提供休息锻炼场所。公园已然成为人们日常生活中的重要主城部分。 随着我国快速发展,人口愈来愈来多、人们生活坏境的日愈恶化,人们对休闲游憩的需求与日结增。城市公园作为城市绿化的主要组成部分,承担着城市人口休闲游憩的重要职责。以至于城市公园设计的要求越来越来高 二、公园国内外的发展状况 西方园林六千多年的历史,但是公园作为大众的休闲游憩的场所才有一百多年历史。社会的发展进步,民主意识的产生推动了公园的出现和发展。 纵观中国历史,中国园林的出现也较早,但在古代园林绝大多数是做私人场,大众的公园出现始于孙中山将广州越秀山开辟为公园(现为越秀公园。 三、公园设计的内容 3.1地形地貌 地形地貌是整个公园的框架,设计公园时要结合地块的地貌,因地制宜、结合自然。设计时不能过大的改动地块原有的地行地貌,通过地形地貌结合人类行为和心理活动,让景观效益发挥到最大。 3.2公园的道路规划 道路在公园设计中有重要作用,其负责组织空间、引导游客、组织交通、构成景观。道路设计时要以人为本,严格依照“公园设计规范”执行。由于道路类型的多样性,其也是公园的一道靓丽的风景线。 3.3植物配置

没有植物的公园,公园就失去了活性,像死物一般,恐怕就没人会去公园了。植物是公园修饰的重要方式,其不仅能美化环境还能提高公园的生态效益,所以在做植物配置时要体现多样性。通过植物配置多样性来体现公园景观的层次性、和谐性、生态性等。植物配置时要结合当地的气候环境,因地制宜、结合自然,配置出合理、人性、独特的植物来。 3.4景观建筑及小品 建筑是公园管理和景观需求必然需要的,随着公园人流量的增加,公园管理越来越重要。公园设计时要注意配置合理的配套服务设施,同时建筑也是公园中一道重要的景观、体现着公园的人性化。 小品有时可能是一个公园的灵魂,一个独特让人眼前一亮的小品会吸引着人们的观望。一个独特的园林小品设计会让证整个公园增光添彩,让人流连忘返,一个是被的园林小品也许会成为一个公园的败笔,让整个设计黯然失色。四、公园设计的方法 收集大量的信息,各种相关书籍数据进行阅读分析, 通过几个典型案例分析、解刨,结合所要设计公园的要求、实际情况进行设计。 五、公园规划设计原则 六、5.1生态性原则 公园设计要在保护生态系统完善和充分发挥生态功能的基础上营建,坚持生态性时人类可持续发展的重要方法。 5.2 整体性原则 公园设时,公园中任何一个景点都不能是孤立存在的,要做到局部与整体的统一

超声波焊接件的工艺设计 作者:欣宇机械来源:本站原创日期:2014-5-5 17:32:38 点击:6943 属于:行业新闻超声波焊接件的工艺设计-东莞市欣宇超声波机械有限公司 在超声波焊接行业中,很多客户都不知道塑料件焊接,焊接产品优良不只是跟材质,超声波选择机型功率有关系,最容易被忽略的一点是:超声波焊接件的工艺设计,塑料焊接件需要设计有超声线,焊接出来的产品才是比较完美的。那么,超声波焊接件的工艺设计是怎么样的呢?要怎么设计呢?很多客户初步使用超声波焊接,都会对个问题不了解,今天,欣宇小陈为大家讲解:超声波焊接件的工艺设计,希望对朋友有所帮助! 超声波塑料件的结构设计必须首先考虑如下几点: 1.是否需要水密、气密。 2.是否需要完美的外观。 3.是否适合焊头加工要求。 4.焊缝的大小(即要考虑所需强度)。 5.避免塑料熔化或合成物的溢出。 超声波焊接质量获得原因: 1.材质 2.上下表面的位置和松紧度 3.焊头与塑料件的妆触面 4.顺畅的焊接路径 5.塑料件的结构 6.焊接线的位置和设计 7.焊接面的大小 8.底模的支持 为了获得完美的、可重复的超声波熔焊方式,必须遵循三个主要设计方向: 1.围绕着连接界面的焊接面必须是统一而且相联系互紧密接触的。如果可能的话,接触面尽量在同一个平面上,这样可使能量转换时保持一致。 2.最初接触的两个表面必须小,以便将所需能量集中,并尽量减少所需要的总能量(即焊接时间)来完成熔接。 3.找到适合的固定和对齐的方法,如塑料件的接插孔、台阶或齿口之类。 下面就对超声波塑料件设计中的要点进行分类举例说明: 超声波整体塑料件的结构 1.1塑料件的结构 塑料件必须有一定的刚性及足够的壁厚,太薄的壁厚有一定的危险性,超声波焊接时是需要加压的,一般气压为 2-6kgf/cm2 。所以塑料件必须保证在加压情况下基本不变形。 1.2罐状或箱形塑料等,在其接触焊头的表面会引起共振而形成一些集中的能量聚集点,从而产生烧伤、穿孔的情况(如图1所示),在设计时可以罐状顶部做如下考虑

毕业论文文献综述 建筑学 城市有机再生—陈老巷历史文化街区保护与更新设计 一、前言 本文从城市再生角度(以精明增长的理论为出发点)研究陈老巷历史文化街区的保护和更新设计。“城市蔓延”在我国当前的城市发展中均有较为明显的表现。由此造成的无节制的土地消耗、沉重的市政基础设施建设压力、严重的交通问题和生态危机、就业与居住的分离等问题,也是当前最感棘手的问题[1]。而同时,历史文化街区是记载城市某一历史时期城市发展,反映了特定时期的城市风貌特色,是属于城市的稀缺资源,在当今城市全球化浪潮中,城市文化将成为城市竞争的重要因素,而城市历史文化将是城市文化中最可贵的资源,因此保护历史文化街区——城市历史文化的载体,将是城市未来竞争的重要资本。因此,在城市有机再生的角度下研究历史文化街区保护和更新是十分必要的。本文主要阐述精明增长理论及历史文化街区的保护,重点关注“精明增长”理论在历史文化街区开发中的运用和结合。 二、历史文化街区保护和更新 1、历史文化街区保护国内外的研究 国外有关历史性建筑保护与利用的研究1964年,《威尼斯宪章》中指出“世世代代人民的历史文物建筑,饱含着从过去的年月传下来的信息,是人民千百年来传统的活的见证。人民越来越认识到人类各种价值的统一性,从而把古代的纪念物看作共同的遗产”,这使得对文物建筑的保护对象已经有了更加深厚的文化印迹。在第5条中特别提出:“为社会公益而使用文物建筑,有利于它的保护”。许多事实表明,在严格控制下妥善合理地使用文物建筑是维护它们并传之永久的最好方法之一,它不仅有助于保护工作的落实,而且赋予文物建筑以新的活力。1976年11月,联合国教科文组织(UNESCO)在内罗毕通过了《关于保护历史的或传统的建筑群及它们在现代生活中的地位的建议》(简称《内罗毕建议》)。在《建议》中提出“在保护和修缮的同时,要采取恢复生命力的行动,因此,要保持已有的合适的功能”。《建议》还强调了要把建筑群的保护工作与其中的活动结合起来,这样既能满足居民的社会文化

超音波熔接线的设计 问题一:超音波导熔线开设不当。 解析: 我们欲求产品达到水、气密的功能时,定位与超音波导熔线是成败的重要关键,所以在产品设计时的考虑,如:定位、材质、肉厚,与超音波导熔线的对应比例有绝对的关系。在一般水、气密的要求,导熔线高度应在 0.5~0.8m/m 之范围(视产品肉厚而定),如低于0.5m/m以下,要达到水气密的功能,除非定位设定要非常标准,而且肉厚有 5 m/m 以上,否则效果不佳。一般要求水气密的产品其定位与超音波导熔线的方式如下: 斜切式:适合水密性及大型产品之熔接,接触面角度 =45°, x=w/2, d=0.3~0.8mm为佳。 阶梯尖式:适合水密性及防止外凸或龟裂之方法,接触面的角度= 45°,x=w/2, d=0.3~0.8mm为佳。 峰谷尖式:适合水密性且高强度熔接,d=0.3~0.6mm内侧接触面之高度 h 依 形状大小而有变化,但 h 约在1~2mm左右。 ※以上三种为水气密超音波导熔线设计法。 问题二:熔接条件不当。 解析: 产品实施超音波作业无法达到水、气密,除了超音波导熔线、治具定位、产品本身定位等因素外,超音波设定的条件也是一项主因。我们在此更深入探讨引响水气密的另一原因(熔接条件),在我们实施超音波熔接作业时,求效率求快是最基本目标,但往往也忽略了其求效率的要领,我们将从下面二个条件来探讨: 一、下降速度、缓冲太快:此一形成的速度,使动态压力加上重力加速度将把超音波导熔线压扁,使导熔线无法发挥导熔的作用,形成假相熔接。 二、熔接时间过长:塑料产品因接收过长时间的热能,不仅使塑料材质熔 化,更进而造成塑料组织焦化现象,产生砂孔,水或气即由此砂孔渗透而出。这是一般生产技术者最不易发现之处

城市公园景观设计文献综述 1、城市公园产生背景 城市公园是城市建设的主要内容之一,是城市生态系统、城市景观的重要组成部分。城市公园作为城市的休息地,是市民的另一种生活方式,也是日常生活和身心再生所必需的“平常景观”,是居民日常工作与生活环境的有机组成部分。城市公园设计在地块划分时不再是一个孤立的绿色块,而是弥漫于整个城市用地中的绿色液体[1]。 随着我国人口迅速增长、环境的恶化,以及人们对于休闲游憩的需求与日俱增,城市的生态园林环境建设显得越来越重要。城市公园作为城市的绿肺,是城市生态园林环境的重要体现。所以,社会的发展和时代的进步对城市公园建设提出了更高的要求[2]。 2、城市公园的发展 2.1西方园林的发展 纵观世界造园的发展,至今已有六千多年的历史,而服务于大众的公园出现才有一百多年的历史。公园是随着社会的变革、城市的发展以及更重要的是,随着民主思想意识的诞生而产生和发展起来的[3]。 早在19 世纪末,西方城市为了满足社会公共需求开始建造公共绿地等城市景观系统。1880 年,著名美国设计师奥姆斯特德设计的“波士顿公园体系”便成为了世界公园景观设计和建设的蓝本。之后,公园景观又逐渐开始结合灯光、建筑艺术、休闲设施等等元素[4]。 2.2我国园林的发展 中国古典园林建造的历史始于何时,至今尚无明确的定论。但从园林建筑的使用性质来分析,园林主要是供游憩、文化娱乐、起居的要求而兴建,而使用者则必须占有一定的物质财富和劳动力,才有可能建造供他们游憩享乐的园林。故而历史上遗留下来的园林大多数为皇家园林或权贵大臣的府邸园林,同时寺庙园林也是我国古代一笔财富。 辛亥革命以后,孙中山提出将广州的越秀山辟为公园(现为越秀公园),当时的一批民主人士也极力宣传西方当时诞生不久的“田园城市”的思想,积极响应倡导筹建公园。于是在一些城市相继出现了一批公园,并已经初步具备了动植物展示、儿童活动、运动、展览等设施功能,但1949年前我国的公园数量还是很少,容量也很有限。 跨进21世纪,我国城市公园的建设得到快速发展,尤其是建设生态城市和发展旅游事业直接刺激和促进了城市公园的发展,使城市公园的数量猛增,投入规模加大[3]。 3、城市公园的设计要素 景观规划设计涉及范围已远远超出我们常说的“景观”的概念和范畴,不仅仅包含了绿化种植设计,公共小品设计,还要考虑到满足视觉景观形象、环境生态绿化、大众行为心理等综合因素的设计,已经逐渐成为人类塑造美的自然环境和游憩境域的一门综合性技术学科。 现代城市公园的艺术景观设计在城市公共空间的发展中,已由普通的城市广

超声波焊接线的设计及超声波焊接机的调试(图) 1.强度无法达到欲求标准。当然我们必须了解超音波熔接作业的强度绝不可能达到一体成型的强度,只能说接近于一体成型的强度,而其熔接强度的要求标准必须仰赖于多项的配合,这些配合是什么呢?※塑料材质:ABS与ABS相互相熔接的结果肯定比ABS与PC相互熔接的强度来的强,因为两种不同的材质其熔点也不会相同,当然熔接的强度也不可能相同,虽然我们探讨ABS与PC这两种材质可否相互熔接?我们的答案是绝对可以熔接,但是否熔接后的强度就是我们所要的?那就不一定了!而从另一方面思考假使ABS与耐隆、PP、PE相熔的情形又如何呢?如果超音波HORN瞬间发出150度的热能,虽然ABS材质己经熔化,但是耐隆、PVC、PP、PE只是软化而已。我们继续加温到270度以上,此时耐隆、PVC、PP、PE已经可达于超音波熔接温度,但ABS材质已解析为另外分子结构了! 由以上论述即可归纳出三点结论:1.相同熔点的塑料材质熔接强度愈强。2.塑料材质熔点差距愈大,熔接强度愈小。3.塑料材质的密度愈高(硬质)会比密度愈低(韧性高)的熔接强度高。 2.制品表面产生伤痕或裂痕。在超音波熔接作业中,产品表面产生伤痕、结合处断裂或有裂痕是常见的。 因为在超音波作业中会产生两种情形:1.高热能直接接触塑料产品表面 2.振动传导。所以超音波发振作用于塑料产品时,产品表面就容易发生烫伤,而1m/m以内肉厚较薄之塑料柱或孔,也极易产生破裂现象,这是超音波作业先决现象是无可避免的。而在另一方面,有因超音波输出能量的不足(分机台与HORN 上模),在振动摩擦能量转换为热能时需要用长时间来熔接,以累积热能来弥补输出功率的不足。此种熔接方式,不是在瞬间达到的振动摩擦热能,而需靠熔接时间来累积热能,期使塑料产品之熔点到达成为熔接效果,如此将造成热能停留在产品表面过久,而所累积的温度与压力也将造成产品的烫伤、震断或破裂。是以此时必须考虑功率输出(段数)、熔接时间、动态压力等配合因素,来克服此种作业缺失。 解決方法:1.降低压力。2.减少延迟时间(提早发振))。3.减少熔接时间。4.引用介质覆盖(如PE袋)。5.模治具表面处理(硬化或镀铬)。6.机台段数降低或减少上模扩大比。7.易震裂或断之产品,治具宜制成缓冲,如软性树脂或覆盖软木塞等(此项指不影响熔接强度)。8.易断裂产品于直角处加R角。 3.制品产生扭曲变形。发生这种变形我们规纳其原因有三:1.本体与欲熔接物或盖因角度或弧度无法相互吻合. 2.产品肉厚薄(2m/m以内)且长度超出60m/m以上. 3.产品因射出成型压力等条件导致变形扭曲.所以当我们的产品经超音波作业而发生变形时,从表面看来好像是超音波熔接的原因,然而这只是一种结果,塑料产品未熔接前的任何因素,熔接后就形成何种结果。如果没有针对主因去探讨,那将耗费很多时间在处理不对症下药的问题上,而且在超音波间接传导熔接作业中(非直熔),6kg以下的压力

超声波焊接的焊点,应有高的接合强度和合格的表面质量,除了表面不能有明显的挤压坑和焊点边缘的凸出以外,还应注意与上声极接触处的焊点表面情况,不允许有裂纹和局部未熔合,因此,超声波焊接的形式选择、接头设计和焊接参数选择非常重要。 一、超声波焊接特点 1) 可焊接的材料范围广,可用于同种金属材料、特别是高导电、高导热性的材料(如金、银、铜、铝等)和一些难熔金属的焊接,也可用于性能相差悬殊的异种金属材料(如导热、硬度、熔点等)、金属与非金属、塑料等材料的焊接,还可以实现厚度相差悬殊以及多层箔片等特殊结构的焊接。 2) 焊件不通电,不需要外加热源,接头中不出现宏观的气孔等缺陷,不生成脆性金属间化合物,不发生像电阻焊时易出现的熔融金属的喷溅等问题。 3) 焊缝金属的物理和力学性能不发生宏观变化,其焊接接头的静载强度和疲劳强度都比电阻焊接头的强度高,且稳定性好。 4) 被焊金属表面氧化膜或涂层对焊接质量影响较小,焊前对焊件表面准备工作比较简单。 5) 形成接头所需电能少,仅为电阻焊的5%;焊件变形小。 6) 不需要添加任何粘结剂、填料或溶剂,具有操作简便、焊接速度快、接头强度高、生产效率高等优点。超声波焊接的主要缺点是受现有设备功率的限制,因而与上声极接触的焊件厚度不能太厚,接头形式只能采用搭接接头,对接接头还无法应用。 二、超声波焊接的分类 超声波焊接分类按照超声波弹性振动能量传入焊件的方向,超声波焊接的基本类型可以分为两类:一类是振动能量由切向传递到焊件表面而使焊接界面产生

相对摩擦,这种方法适用于金属材料的焊接;另一类是振动能量由垂直于焊件表面的方向传入焊件,主要是用于塑料的焊接。常见的金属超声波焊接可分为点焊、环焊、缝焊及线焊;近年来,双振动系统的焊接和超声波对焊也有一定的应用。 (1)点焊点焊是应用最广的一种焊接形式,根据振动能量的传递方式,可以分为单侧式、平行两侧式和垂直两侧式。振动系统根据上声极的振动方向也可以分为纵向振动系统、弯曲振动系统以及介于两者之间的轻型弯曲振动系统。功率500W以下的小功率焊机多采用轻型结构的纵向振动;千瓦以上的大功率焊机多采用重型结构的弯曲振动系统;而轻型弯曲振动系统适用于中小功率焊机,它兼有上述两种振动系统的优点。 (2)环焊环焊方法如图5所示,主要用于一次成形的封闭形焊缝,能量传递采用的是扭转振动系统。焊接时,耦合杆4带动上声极5作扭转振动,振幅相对于声极轴线呈对称分布,轴心区振幅为零,边缘位置振幅最大。该类焊接方法最适合于微电子器件的封装工艺,有时环焊也用于对气密性要求特别高的直线焊缝的场合,用来代替缝焊。由于环焊的一次焊缝的面积较大,需要有较大的功率输入,因此常常采用多个换能器的反向同步驱动方式。 (3)缝焊与电阻焊中的缝焊类似,超声波缝焊实质上是由局部相互重叠的焊点形成一条连续焊缝。缝焊机的振动系统按其滚轮振动状态可分为纵向振动、弯曲振动以及扭转振动三种形式(图6)。其中最常见的是纵向振动形式,只是滚轮的尺寸受到驱动功率的限制。缝焊可以获得密封的连续焊缝,通常焊件被夹持在上下滚轮之间,在特殊情况下可采用平板式下声极。 (4)线焊它是点焊方法的一种延伸,利用线状上声极,在一个焊接循环内形成一条狭窄的直线状焊缝,声极长度就是焊缝的长度,现在可以达到150mm,这种方法最适用于金属薄箔的封口。 (5)双超声波振动系统的点焊:上下两个振动系统的频率分别为27kHz和20kHz(或15kHz),上下振动系统的振动方向相互垂直,焊接时二者作直交振动。当上下振动系统的电源各为3kW时,可焊铝件的厚度达10mm,焊点强度达到材料本身的强度。双超声波振动系统多用于集成电路和晶体管细导线的焊接,虽然焊接方法与点焊基本相同,但焊接设备复杂,要求设备的控制精度高,以便实现焊点的高质量和高可靠性焊接。

超声波线设计 焊接热塑性制品的最普通的方法是超声焊接.这种方法是采用低振幅,高频率(超声)振动能量使表面和分子摩擦产生焊接相连垫塑性制件所需的热量.(正弦超声振动) 超声焊接在20-50kHz 的频率范围内发生,其一般振幅范围为15-60um.在低达15kHz(较高振幅)的声频有时用于较大制件或较软材料.焊接过程通常在0.5-1.5s 内发生.焊接工艺变量包括焊接时间,焊头位置和焊接压力.超声焊接方法可根据焊接时间或焊缝位置(塌陷距离)或焊接能量控制.也对焊接压力和冷却时间提供附加控制. 超声焊接设备通常用来焊接中,小尺寸的热塑性塑料制品,而很大的制品可用多点焊接. 超声焊接设备一般不是在20kHz 就是在40kHz 频率下运行 .20kHz 装置更常用. 接头设计:第一类即最常用的接头类型,在被连接表面的垂直方向上利用超声振动.对接和Z 形接合归入这一类,适用于多数聚合物.第二类超声焊接接头包括与接头表面平行的振动,形成剪切状态.各种类型的剪切和嵌接归入第二类. 能量控制嚣接点与无定形材料一起使用最佳,图1所示较大的能量控制嚣结可在一些不密闭的半结晶材料中应用.

*剪切接头当焊接半结晶聚合物(或其它难以焊接的聚合物)和需要密封接头号时,一般推荐使用剪切接。需要高强度,高质量接碚的环形和矩形制件都用剪切接头。剪切接

图6 超声焊执着用典型的斜坡接合设计 (a)斜坡接合;改进的斜坡接合(附加公差) 1-溢料槽;2-夹具 斜坡接合具有30°-60°的角且应该在±1°内装配。为附加的熔区材料厚度增加的

*溢流式铆焊溢流式铆焊用在要求表面为平的或隆起的及锁信制件的厚度被允许使 ●

超声波焊接常见缺陷及处理办法 一、强度无法达到欲求标准。 当然我们必须了解超音波熔接作业的强度绝不可能达到一体成型的强度,只能说接近于一体成型的强度,而其熔接强度的要求标准必须仰赖于多项的配合,这些配合是什么呢? ※塑料材质:ABS与ABS相互相熔接的结果肯定比ABS与PC相互熔接的强度来的强,因为两种不同的材质其熔点也不会相同,当然熔接的强度也不可能相同,虽然我们探讨ABS与PC这两种材质可否相互熔接?我们的答案是绝对可以熔接,但是否熔接后的强度就是我们所要的?那就不一定了!而从另一方面思考假使ABS与耐隆、PP、PE相熔的情形又如何呢?如果超音波HORN瞬间发出150度的热能,虽然ABS 材质己经熔化,但是耐隆、PVC、PP、PE只是软化而已。我们继续加温到270度以上,此时耐隆、PVC、PP、PE已经可达于超音波熔接温度,但ABS材质已解析为另外分子结构了!由以上论述即可归纳出三点结论: 1.相同熔点的塑料材质熔接强度愈强。

2.塑料材质熔点差距愈大,熔接强度愈小。 3.塑料材质的密度愈高(硬质)会比密度愈低(韧性高)的熔接强度高。 二、制品表面产生伤痕或裂痕。 在超音波熔接作业中,产品表面产生伤痕、结合处断裂或有裂痕是常见的。因为在超音波作业中会产生两种情形:1.高热能直接接触塑料产品表面 2.振动传导。所以超音波发振作用于塑料产品时,产品表面就容易发生烫伤,而1m/m以内肉厚较薄之塑料柱或孔,也极易产生破裂现象,这是超音波作业先决现象是无可避免的。而在另一方面,有因超音波输出能量的不足(分机台与HORN上模),在振动摩擦能量转换为热能时需要用长时间来熔接,以累积热能来弥补输出功率的不足。此种熔接方式,不是在瞬间达到的振动摩擦热能,而需靠熔接时间来累积热能,期使塑料产品之熔点到达成为熔接效果,如此将造成热能停留在产品表面过久,而所累积的温度与压力也将造成产品的烫伤、震断或破裂。是以此时必须考虑功率输出(段数)、熔接时间、动态压力等配合因素,来克服此种作业缺失。 解決方法:

SEE- IN ULTRASONIC SDN. BHD. ( Company No. : 750998 – H ) Lot 25-4-10, Plaza Prima, Batu 4 1/2, Jalan Klang Lama, 58200 Kuala Lumpur, Malaysia. Tel : 03-7982 6466 Fax: 03–7982 6468 Joint Designs for Ultrasonic Welding Perhaps the most critical facet of ultrasonic welding is joint design (the configuration of two mating surfaces). It should be considered when the parts to be welded are still in the design stage, and incorporated into the molded parts. There are a variety of joint designs, each with specific features and advantages. Their selection is determined by such factors as type of plastic, part geometry, weld requirements, machining and molding capabilities, and cosmetic appearance. Butt Joint with Energy Director The butt joint with energy director is the most common joint design used in ultrasonic welding, and the easiest to mold into a part. The main feature of this joint is a small 90" or 60" triangular shaped ridge molded into one of the mating surfaces. This energy director limits initial contact to a very small area, and focuses the ultrasonic energy at the apex of the triangle. During the welding cycle, the concentrated ultrasonic energy causes the ridge to melt and the plastic to flow throughout the joint area, bonding the parts together. For easy-to-weld resins (amorphous polymers such as ABS, SAN, acrylic and polystyrene) the size of the energy director is dependent on the area to be joined. Practical considerations suggest a minimum height between .008 and .025 inch (.2 and .6 mm). Crystalline polymers, such as nylon, thermoplastic polyesters, octal, polyethylene, polypropylene, and polyphenylene sulfide, as well as high melt temperature amorphous resins, such as polycarbonate and polysulfide are more difficult to weld. For these resins, energy directors with a minimum height between .015 and, 020 inch (.4 and .5 mm) with a 60" included angle are generally recommended. The 90" included angle energy director height should be at least 10% of the joint width, and the width of the energy director should be at least 20% of the joint width. Image 1 (to the right) shows a butt joint with a 90" included angle energy director. With thick-walled joints, two or more energy directors should be used, and the sum of their heights should equal 10% of the joint width. To achieve hermetic seals when welding poly-carbonate components, it is recommended that a 60" included angle energy director should be designed into the part. The energy director width should be 25% to 30% of the wall thickness. Image 2 (to the right) shows a butt joint with a 60" included angle energy director. Image 3 (to the right) shows how the ports should be dimensioned to allow for the flow of molten material from the energy director throughout the joint area. With assemblies whose components are mode of identical thermoplastics, the energy director can be designed into either half of the assembly. However, when designing energy directors into assemblies consisting of a part mode of copolymers or terpolymers, such as ABS, and another part made of a photopolymer such as acrylic, the energy director should always be incorporated into the photopolymer half of the assembly. Thermoplastic Assembly Solutions for Every Application:

超声波焊接线的设计与超声波焊接机的调试 2009-04-23 09:39 1.强度无法达到欲求标准。当然我们必须了解超音波熔接作业的强度绝不可能达到一体成型的强度,只能说接近于一体成型的强度,而其熔接强度的要求标准必须仰赖于多项的配合,这些配合是什么呢?※塑料材质:ABS与ABS相互相熔接的结果肯定比ABS与PC相互熔接的强度来的强,因为两种不同的材质其熔点也不会相同,当然熔接的强度也不可能相同,虽然我们探讨ABS与PC这两种材质可否相互熔接?我们的答案是绝对可以熔接,但是否熔接后的强度就是我们所要的?那就不一定了!而从另一方面思考假使ABS与耐隆、PP、PE相熔的情形又如何呢?如果超音波HORN瞬间发出150度的热能,虽然ABS材质己经熔化,但是耐隆、PVC、PP、PE只是软化而已。我们继续加温到270度以上,此时耐隆、PVC、PP、PE已经可达于超音波熔接温度,但ABS材质已解析为另外分子结构了!由以上论述即可归纳出三点结论:1.相同熔点的塑料材质熔接强度愈强。2.塑料材质熔点差距愈大,熔接强度愈小。3.塑料材质的密度愈高(硬质)会比密度愈低(韧性高)的熔接强度高。 2.制品表面产生伤痕或裂痕。在超音波熔接作业中,产品表面产生伤痕、结合处断裂或有裂痕是常见的。因为在超音波作业中会产生两种情形:1.高热能直接接触塑料产品表面 2.振动传导。所以超音波发振作用于塑料产品时,产品表面就容易发生烫伤,而1m/m以内肉厚较薄之塑料柱或孔,也极易产生破裂现象,这是超音波作业先决现象是无可避免的。而在另一方面,有因超音波输出能量的不足(分机台与HORN上模),在振动摩擦能量转换为热能时需要用长时间来熔接,以累积热能来弥补输出功率的不足。此种熔接方式,不是在瞬间达到的振动摩擦热能,而需靠熔接时间来累积热能,期使塑料产品之熔点到达成为熔接效果,如此将造成热能停留在产品表面过久,而所累积的温度与压力也将造成产品的烫伤、震断或破裂。是以此时必须考虑功率输出(段数)、熔接时间、动态压力等配合因素,来克服此种作业缺失。 解決方法:1.降低压力。2.减少延迟时间(提早发振))。3.减少熔接时间。4.引用介质覆盖(如PE袋)。5.模治具表面处理(硬化或镀铬)。6.机台段数降低或减少上模扩大比。7.易震裂或断之产品,治具宜制成缓冲,如软性树脂或覆盖软木塞等(此项指不影响熔接强度)。8.易断裂产品于直角处加R角。 3.制品产生扭曲变形。发生这种变形我们规纳其原因有三:1.本体与欲熔接物或盖因角度或弧度无法相互吻合. 2.产品肉厚薄(2m/m以内)且长度超出60m/m以上. 3.产品因射出成型压力等条件导致变形扭曲.所以当我们的产品经超音波作业而发生变形时,从表面看来好像是超音波熔接的原因,然而这只是一种结果,塑料产品未熔接前的任何因素,熔接后就形成何种结果。如果没有针对主因去探讨,那将耗费很多时间在处理不对症下药的问题上,而且在超音波间接传导熔接作业中(非直熔),6kg以下的压力是无法改变塑料的轫性与惯性。所以不要尝试用强大的压力,去改变熔接前的变形(熔接机最高压力为6kg),包含用模治具的强迫挤压。或许我们也会陷入一个盲点,那就是从表面探讨变形原因,即未熔接前肉眼看不出,但是经完成超音波熔接后,就很明显的发现变形。其原因乃产品在熔接前,会因导熔线的存在,而较难发现产品本身各种角度、弧度与余料的累积误差,而在完成超音波熔接后,却显现成肉眼可看到的变形。解決方法:1.降低压力(压力最好在2kg 以下)。2.减少超音波熔接时间(降低强度标准)。3.增加硬化时间(至少0.8 秒以上)。 4.分析超音波上下模是否可局部调整(非必要时)。 5.分析产品变形主因,予以改善。 4.制品内部零件破坏※超音波熔接后发生产品破坏原因如下:1.超音波熔接机功率输出太

2019超声波焊接的塑件设计规范 一. 超声波设计准则: 1.两熔接面的最初接触面积必须减少以减少溢胶发生. 2.提供一种能使两接触面相互对位的方式,可采用插针,插孔,阶梯或沟槽. 3.整个熔接面必须均匀一致与紧密接触,尽可能保持在同一平面. 4.美工线:设计特性使熔接完毕后接口四周将出现0.25至0.64mm之空隙,因为 工件与工件之间的变形不易被发现. 5.避免直角转角设计,为了增加熔接强度建议咬花面设计. 二. 熔接面有熔接线和剪切两种主要设计类型. 导熔线: 是在两熔接面之一上形成一条三角形凸出的材料,导熔线的基本作用是 聚集能量并且迅速把要熔接的一面熔解,导熔线能够快速溶解到最高的 熔接强度.导熔线必须愈尖愈好,当熔接低温度熔解的塑料,导熔线高度 不可低于0.25mm,若熔接半结晶型或高熔解温度的塑料时,导熔线高度 不可低于0.5mm.

(一)基本导熔线设计观念可以运用在平头熔接面以外的熔接面设计上去以取得 额外的优点. 1.阶梯式导熔线:主要用语外观件上需要精确对位与不溢胶上的设计.注意这种 设计的壁厚要求最小尺寸为2mm. 2.沟槽式导熔线:主要是能从里外两面防止溢胶并且可能提供对位功能,提升高 度的熔合使熔接面积增加而提升熔接强度的设计,注意这况设计的壁厚要求最小尺寸为2mm.

3.十字交叉式导熔线:是一导熔线使它们相互呈垂直交叉,能缩短熔接时间及降 低熔接时所消耗的功率,且并不影响熔接强度,但是会产生高低断差以及溢胶. 4.连续沟齿状导熔线:若取得完全密合的熔接效果,建议一方的导熔线设计采用 连续沟齿状.此款设计将产生大量的溢胶. 5.垂直与墙壁式导熔线:适用于增加抗撕裂与减少溢胶,这种设计仅适用于只需 要结构性的熔接而已. 6.间断的导熔线:可以减少熔接面积因此降低能量或所需的功率层级,这种设计 只能用非要求高强度 的结构性熔接而已. 7.凿子型导熔线:壁厚不到 1.524mm时可以采用,适用于薄壁以及小的工件的塑

超声波焊接的塑件设计规范 一.超声波设计准则: 1.两熔接面的最初接触面积必须减少以减少溢胶发生. 2.提供一种能使两接触面相互对位的方式,可采用插针,插 孔,阶梯或沟槽. 3.整个熔接面必须均匀一致与紧密接触,尽可能保持在同一 平面. 4.美工线:设计特性使熔接完毕后接口四周将出现0.25至 0.64mm之空隙,因为工件与工件之间的变形不易被发现. 5.避免直角转角设计,为了增加熔接强度建议咬花面设计. 二.熔接面有熔接线和剪切两种主要设计类型. 导熔线: 是在两熔接面之一上形成一条三角形凸出的材料,导 熔线的基本作用是聚集能量并且迅速把要熔接的一 面熔解,导熔线能够快速溶解到最高的熔接强度.导 熔线必须愈尖愈好,当熔接低温度熔解的塑料,导熔 线高度不可低于0.25mm,若熔接半结晶型或高熔解温 度的塑料时,导熔线高度不可低于0.5mm.

(一)基本导熔线设计观念可以运用在平头熔接面以外的熔 接面设计上去以取得额外的优点. 1.阶梯式导熔线:主要用语外观件上需要精确对位与不溢胶 上的设计.注意这种设计的壁厚要求最小尺寸为2mm. 2.沟槽式导熔线:主要是能从里外两面防止溢胶并且可能提 供对位功能,提升高度的熔合使熔接面积增加而提升熔接强度的设计,注意这况设计的壁厚要求最小尺寸为2mm.

3.十字交叉式导熔线:是一导熔线使它们相互呈垂直交叉, 能缩短熔接时间及降低熔接时所消耗的功率,且并不影响熔接强度,但是会产生高低断差以及溢胶. 4.连续沟齿状导熔线:若取得完全密合的熔接效果,建议一 方的导熔线设计采用连续沟齿状.此款设计将产生大量的溢胶.

超声波焊接结构汇总

基本术语以及定义: 超声波熔接: 以超声波频率振动的焊头,在预定的时间及压力下,磨擦生热,令塑胶接面相互熔合,既牢固,又方便快捷 说起热塑塑料的可焊接力,不能不说到超音波压合对各种树脂的要求。其最主要的因素包括聚合物结构,熔化温度、柔韧性(硬度)、化学结构。 聚合物结构 非结晶聚合物分子排列无序、有明显的使材料逐步变软、熔化及至流动的温度(Tg玻璃化温度)。这类树脂通常能有效传输超音速振动并在相当广泛的压力/振幅范围内实现良好的焊接。 半结晶型聚合物分子排列有序,有明显的熔点(Tm熔化温度)和再度凝固点。固态的结晶型聚合物是富有弹性的,能吸收部分高频机械振动。所以此类聚合物是不易于将超声波振动能量传至压合面,帮要求更高的振幅。需要很高的能量(高熔化热度)才能把半结晶型的结构打断从而使材料从结晶状态变为粘流状态,这也决定了这类材料熔点的明显性,熔化的材料一旦离开热源,温度有所降低便会导致材料的迅速凝固。所以必须考虑这类材料的特殊性(例如:高振幅、接合点的良好设计、与超音夹具的有效接触、及优良的工作设备)才能取得超声波焊接的成功。 聚合物:热塑性与热固性 将单体结合在一起的过程称为“聚合”。聚合物基本可分为两大类:热塑性和热固性。热塑性材料加热成型后还可以重新再次软化和成型,基所经历的只是状态的变化而已-这种特性使决定了热塑性材料超音波压合的适应性。热固性材料是通过不可逆反的化学反应生成的,再次加热或加压均不能使已成型的热固性产品软化,所以传统上一直认为热固性材料是不适合使用超音波的。 熔化温度 聚合物的熔点越高,其焊接所需的超音波能量越多. 硬度(弹力系数) 材料的硬度对其是否能有效传输超音速振动是很有影响的。总的说来,愈硬的材料其传导力愈强。 超声波焊接常见缺陷及处理办法

超声波焊接机的工作原理! 超声波焊接装置是通过一个电晶体功能设备将当前50/60Hz的电频转变成20KHz或40KHz的电能高频电能,供应给转换器。转换器将电能转换成用于超声波的机械振动能,调压装置负责传输转变后的机械能至超声波焊接机的焊头。 焊头是将机械振动能直接传输至需压合产品的一种声学装置!! 振动通过焊接工作件传给粘合面振动磨擦产生热能使塑胶熔化,振动会在熔融状态物质到达其介面时停止,短暂保持压力可以使熔化物在粘合面固化时产生个强分子键,整个周期通常是不到一秒种便完成,但是其焊接强度却接近是一块连着的材料!! 三、超声波焊接的应用领域 目前被运用的朔胶制品与之间的粘结,朔胶制品与金属配件的粘结及其它非朔胶材料之间的粘结! 四、超声波焊接的工艺 焊接: 指的是广义的将两个热塑性塑料产品熔接的过程。当超音停止振动时, 固体材料熔化,完成焊接。其接合点强度接近一整块的连生材料, 只要产品的接合面设计得匹配, 完全密封是绝对没有什么问题的, 碟合: 熔化机械锁形成一个材质不同的塑料螺栓的过程。 嵌入: 将一个金属元件嵌入塑料产品的预留孔内。 具有强度高,成型周期短安装快速的优点!! 类似于模具设计中的嵌件! 弯曲/生成 音波将配件的一部分熔化再组成一个塑料的突起部位或塑料管或其它挤出配件。这种方式的优势在于处理的快速,较小的内压,良好的外观及对材料本性的克服。 点悍 点焊是对没有预留也或能源控制的两个热塑塑料组件的局部焊接。点焊也能产生一个强有力的粘合构造,尤其适合一些大型配件、有突起的塑料片或浇注的热塑塑料以及那些结构复杂、难以进入接合面的产品。 剪切 切和封口一些有序与无序的热塑材料的超音波工艺。用这种方法密封的边缘不开裂,且没有毛边、卷边现象。 纺织品/胶片的密封纺织品品及一些胶片的密封也可用到超音波。它可对胶片实行紧压合,还可对纺织品进行整洁的局部剪切与密封。缝合的同时也起到了装饰的作用。

编写:审核:批准: 日期:日期:日期: 1. 适用范围和目的 本标准适用于多条裸铜电线的焊接,因超声波设备能力限制电线导体总截面积应在23mm2以下。 2. 名词解释 把电线末端绝缘皮剥去,合并在一起用超声波焊接机熔结在一起,熔结点称为焊点 本标准中所提到的单根导线即指如图。本标准中所提单芯导线指单条裸铜线“”。 3. 常规要求 电线叠放要求如图1 图1 下列情况不允许发生: 1、-单根导线中芯线缺失超过1%、松软、划伤或凸起。 -焊接节点灼伤(变色) -焊点有裂纹或断裂 -焊点内有外来杂质(油脂、油、剥落粒子等) -单根导线可被剥离于焊点 -绝缘皮熔化于焊点内 -同一焊点重复焊三次及三次以上(注:重复焊第二次时需检查铜丝有无

损伤) 2、 -热缩管表面不光滑、不平整、表面有划伤等 -焊点明显偏离热缩管中间,焊点末端与热缩管末端距离明显小于10mm -热缩不紧 -热缩管无胶溢出 -铜丝刺破热缩管 -热缩管灼伤 本公司收集了生产中常见不良现象可供判断使用,详见附件一:焊接良品与不良品外观判断标准 4 导线截面要求 每个焊点导线总截面积不能超过23mm 2,不允许出现15条以上的导线焊接在一个点上。 5 焊点大小 5.1 尺寸 所有的电线都要插入焊头内,所以它们必须符合以下尺寸要求,如图2和表1所示。 图 2 5.2 焊点形状 焊点截面为矩形,其高为h ,宽为b 。其宽取决于焊接装置,高取决于焊接过程。 高宽比要求如图3所示( 宽高比大约为1.5:1)。 表2 最小最大 a 3mm 5mm b c 02mm 取决于焊头宽度 焊点尺寸表1

高 (mm) 宽(mm) 图 3 本公司详细规定了每种规格焊点的宽度、高度,详见附件二 5.3 中心距 两个相邻焊点的中心距至少为50mm。 6 测试 6.1 常规要求 经过测试后的焊点必须被淘汰,不允许将其修缮后继续使用。 每项测试都要用新的焊点完成,焊点不可重复利用。 6.2焊点宽度与高度测量 因焊接过程可能会产生轻微毛边,所以测量时必须注意,详见图4 A无毛边时的测量 B有毛边时的测量

超声波焊接线的设计 焊接热塑性制件的最普通的方法是超声焊接.这种方法是采用低振幅,高频率(超声)振动能量使表面和分子摩擦产生焊接相连垫塑性制件所需的热量.(正弦超声振动) 超声焊接在20-50kHz的频率范围内发生,其一般振幅范围为15-60um.在低达15kHz(较高振幅)的声频有时用于较大制件或较软材料.焊接过程通常在0.5-1.5s内发生.焊接工艺娈量包括焊接时间,焊

.

*剪切接头当焊接半结晶聚合物(或其它难以焊接的聚合物)和需要密封接头号时,一般推荐使用剪切接。需要高强度,高质量接碚的环形和矩形制件都用剪切接头。剪切接头号具有搭接制件壁部分,当接头被焊接和相互依次嵌入时,搭接部分产生公差和局部剪切。为了促进制件找平,接头包含了调节部分。为了集中熔融能量,一边上的阻碍物的顶角在初始接触面上降低。因为融化材料的温度在整个接触面上保持一致,制件被焊接时,两表面熔融均匀。深度为1.0-2.0mm的使用0.13-0.5mm范围内的公差值。为了防止在焊接过程中由于公差而产生的外部侧壁翘曲,垂直的制件应尽可能浅,但在一边用剪切制件改进的槽舌接头可与较深的拉伸制件一起使用,提供中壁接头,它使由于公差而产生的侧壁翘曲最小。如图

执着用典型的斜坡接合设计 (a ) 斜坡接合; 改进的斜坡接合(附加公差) 1- 溢料槽;2-夹具 斜坡接合具有30°-60°的角且应该在±1°内装配。为附加的熔区材料厚度增加的0.10-0.25mm 如图7所示接头制超声焊接制件通常需要密 超声焊接设备也可在不需

图10 用超声焊接形成机械互锁的示例 1-带软化和变形铆钉的热塑性部件;2-具有倒角的啮合部件;3-超声波焊头 *超声焊接的材料因素超声焊接操作适合于多数热塑性材料。 ●1无定形聚合物,特别是室温下外于玻璃态的无定形物,通常是焊接工艺的好的候选材料。 玻璃态无定形聚合物具有良好的透射性能,允许用看近场和远场焊接技术成功焊接。当材料 较软时,开定形材料的超声焊接就成问题。如:焊接高冲击ps将比焊接通用ps一般需要更 多能量和附加振幅。 ●2半结晶聚合物一般更难用超声能量焊接.增加由焊接体系发射的能量值(即增加振幅);缩 短焊头/制件接触面与接头接口间的距离;使用近场超声焊接技术;使用振幅高达 0.05-0.15mm的焊头.这些高焊接振幅需要使用钛焊头.当需要高强度、密封组装时,剪切 接头和斜坡接合对半结晶聚合物都适用。 ●3焊接吸湿性聚合物:模塑后马上焊接制件(在它们仍是干燥时);焊接前干燥制件;焊接前 把制件存放在干燥器内。