甲醇羰基化合成醋酸技术新进展及我国现状

摘要:

化学工业的主要原料是煤、石油、天然气等能源资源,我国的煤炭资源十分丰富,全国的煤炭保有储量达1万亿吨。从可持续发展战略的观点出发,新世纪将是以一碳化学为基础的新一代煤化工发展新时期。发展新一代煤化工具有最大竞争力的是含氧化合物类产品,其中最具代表性的是用途广、产量大的有机酸棗醋酸。

醋酸广泛用于化工、轻工、纺织、农药、医药、电子、食品等工业部门,醋酸下游产品很多,其衍生化学品多达数百种。

自70年代美国孟山都公司首创低压羰基合成醋酸工艺以后,该方法已成为当今世界生产醋酸的主要方法。甲醇低压羰基合成醋酸工艺确立了一碳化学含氧化合物的产业优势,从此,醋酸及其衍生物的工艺和技术创新一直成为世人追求的发展目标。

关键词:甲醇,乙酸,羰基化,催化

一、甲醇羰基化合成醋酸技术发展概况

近年来甲醇羰基化法工业化生产醋酸技术的主要进展包括:BP公司的Cativa 工艺、Celanese公司开发出的Celanese低水含量工艺、UOP/Chiyoda开发出UOP/Chiyoda Acetica工艺、Haldor Topsoe的合成气经甲醇/二甲醚生产醋酸新工艺、我国西南化工研究设计院开发的蒸发流程。以上新技术有的已用于工业化生产装置的改进,有的正在准备用于工业装置的建设或改造。

在醋酸的生产工艺中,甲醇羰基化法是应用最广的技术,占全球总产能的60%以上,而且这种趋势还在不断增长。以孟山都(Monsanto)/BP工艺为代表的甲醇低压羰基化法是目前工艺最成熟,最为经济,具有先进技术,原料转化率高等优点。在我国现有的醋酸生产工艺中孟山都(Monsanto)/BP己形成规模的生产。但需要特别指出的是在该工艺还存在许多诸如能耗高、转化率低等问题。为促进国内工业化生产,解决存在的技术问题。鉴于这种情况,设计一套甲醇低压羰基化合成醋酸(10万t/a)工艺装置,以满足国民经济发展的需要。

二、本课题所涉及的问题在国内(外)研究现状及分析

1、国外醋酸生产现状及市场分析

2007年世界醋酸生产能力为1168.8 万t/a,其中采用甲醇羰基化合成工艺的占66%,乙烯法约占7.2%,乙醛法约占15.3%,其他工艺占11.5%。预计未来5年醋酸需求增长速度将高于过去5年,国际醋酸缺口将进一步扩大[1]

2、我国醋酸生产现状及市场分析

目前我国醋酸主要采用甲醇羰,现已工业化的醋酸生产技术主要基化合成法、乙烯直接氧化法和乙醛法3种工艺路线。2008年我国甲醇羰基化合成法生产能力占我国醋酸总生产能力的78.0%,乙醛法占11.3%,乙烯直接氧化法占6.8%,其他占3.7%[1]。

2008年我国醋酸产量约为260.39万吨,已占全球近30%,占亚洲60%。2009年我国已成为醋酸净出口国,且出口增长趋势持续增强。随着国内竞争进一步加剧,预计未来中国醋酸及其衍生物出口量还将不断增长[1]。

3. 醋酸的生产工艺现状

有:乙醛氧化法、乙烯直接氧化法和轻油(丁烷或石脑油)氧化法、甲醇羰基化法。其中,甲醇羰基化法是应用最广的技术,占全球总产能的60%以上,而且这种趋势还在不断增长。

3.1 乙醛氧化法

乙醛氧化法分两步反应完成,首先乙烯在催化剂的作用下,在温度为100~150℃、压力为0.3 MPa的条件下反应生成乙醛;乙醛在醋酸锰催化剂的作用下,与纯氧、富氧或空气在液相条件下氧化成醋酸。由于该工艺简单,收率较高,原料来源广,因此成为60年代最主要的醋酸生产方法[2]。

3.2 乙烯直接氧化工艺

乙烯直接氧化工艺是由昭和电工公司开发的一步法气相工艺(Showa Denko 工艺)并于1997年实现了工业化。该乙烯一步法气相工艺由于所需的投资费用相对缩减(不需生产一氧化碳所需的基础设施),因此对于生产能力较小的醋酸装置,颇具经济性[3]。

该工艺是在负载型钯催化剂作用下,乙烯和氧气的混合物于160~210℃下高选择性的制备醋酸。在已报道的反应条件下,醋酸、乙醛和二氧化碳的单程选择性分别为85.5%,8.9%,5.2%[4]。是一种环境友好的工艺。

3.3 乙烷直接氧化工艺

乙烷气相催化氧化工艺是由SABIC公司开发的。按照SABIC公司的专利,乙烷与纯氧或空气在150~450℃、0.1~5.0MPa下发生氧化反应生成醋酸,副产物有CO、CO2和乙烯[5]。SABIC工艺由于乙烷的生产成本低,因此该工艺制在经济性方面可与甲醇羰化合成工艺相竞争。

3.4 BASF高压工艺

甲醇羰基化反应是由德国BASF 公司最早发现,催化剂为碘化钴(CoI2),BASF 合成工艺反应温度约250 ℃,压力高,为6.89 MPa ,以甲醇和CO 计,醋酸选择性分别为90 %和70 %,通过五塔蒸馏可得纯度为99. 8 %的醋酸产品[6]。

3.5 甲醇低压羰基化法

(1)孟山都(Monsanto ) /BP 工艺

70年代中期,孟山都(Monsanto )开发出高活性的铑系催化剂用于甲醇羰基化,由于它选择性高、副反应少、操作条件不苛刻,故把该工艺视为从C1原料制C2化学品进程中的一个里程碑。孟山都(Monsanto ) /BP 工艺用添加有碘化物的铑基金属均相催化剂,反应在较低温度180 ℃和压力3.5 MPa 下进行,有很高的选择性(以甲醇计大于99%,以CO 计大于70% ) [7]。1986年,孟山都(Monsanto )将甲醇制醋酸技术出售给BP 公司,经BP 进一步开发改进形成了目前生产能力占主导地位的孟山都(Monsanto )/BP 工艺。

① 工艺流程

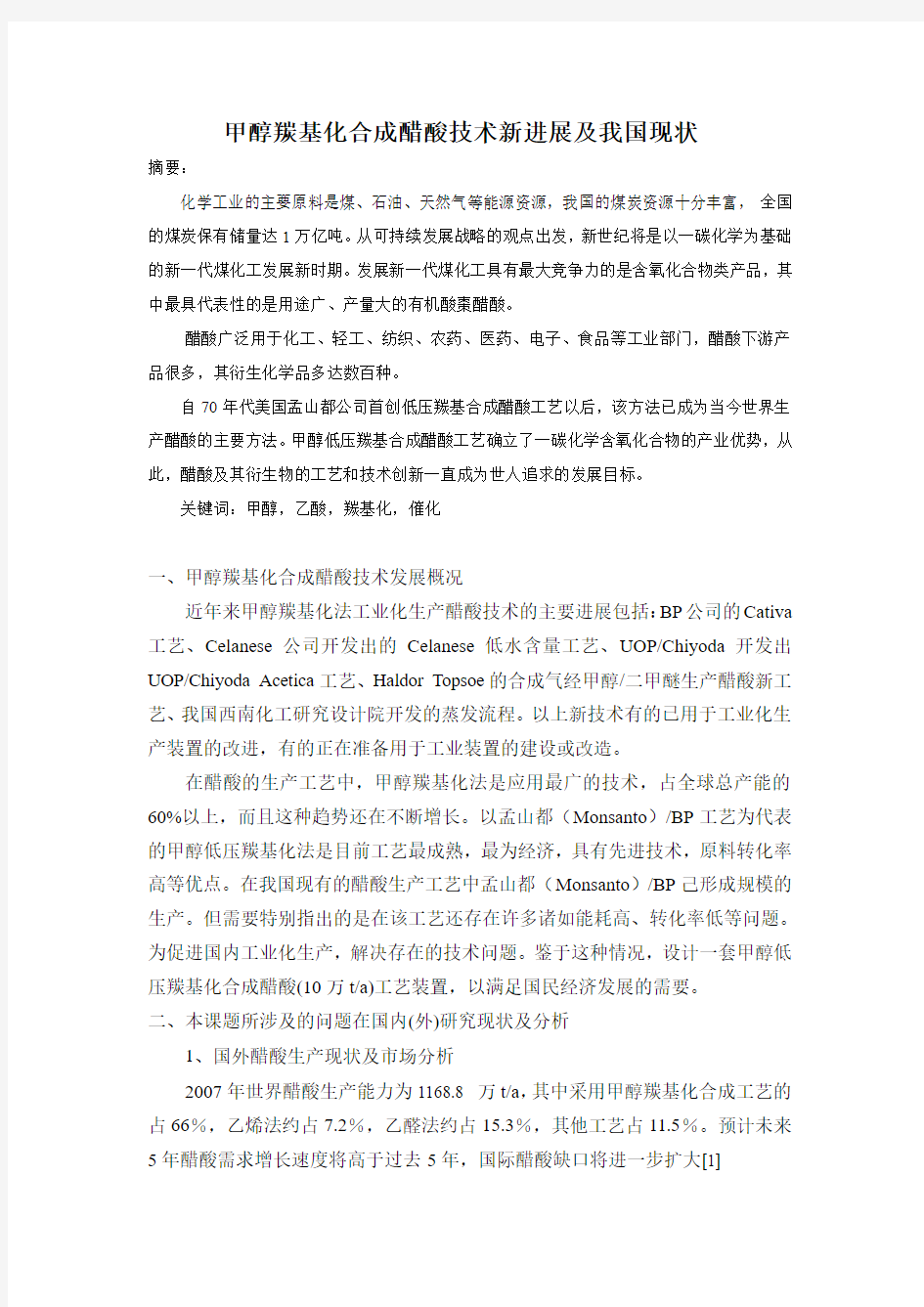

图1-1甲醇低压羰基化合成醋酸简单工艺流程

甲醇低压法羰基化合成醋酸工艺主要包括CO 造气和醋酸生产两部分。造气工段主要包括造气、预硫、压缩、脱硫脱碳工序,醋酸生产又可分为反应、精制和催化剂制备与重生等工序。反应工序包括:预处理、合成、转化;精制工序包待处理的料液

缓冲反应器 OH CH 3CO 闪蒸罐 脱轻组分塔 脱水塔

脱烷塔 废酸气提塔 成品

COOH CH 3吸收工段 去往火炬

括:脱轻、脱水、提馏、脱烷、、成品;废料处理工序包括:吸收;再生等工段。简单工艺流程见图1-1[6]。

②流程说明

反应工序:反应在搅拌式反应器或鼓泡塔中进行。事先加入催化液。甲醇加热到185 ℃从反应器底部喷入,CO用压缩机加压至2.74 MPa后从反应器底部喷入。反应后的物料从塔侧进入闪蒸罐,含有催化剂的溶液从闪蒸罐底流回反应器。含有醋酸、水、碘甲烷和碘化氢的蒸汽从闪蒸罐顶部出来进入精制工序。反应器顶部排放出来的CO2,H2,CO和碘甲烷作为松弛气进入冷却器,凝液重新返回反应器,不凝性气体送吸收工序。反应温度130~180 ℃,以175 ℃为最佳。温度过高,副产物甲烷和二氧化碳增多[8]。

精制工序:由闪蒸罐来的气流进入轻组分塔,塔顶蒸出物经冷凝,凝液碘甲烷返回反应器,不凝性尾气送往吸收工序;碘化氢、水和醋酸等高沸物和少量铑催化剂从轻组分塔塔底排除再返回闪蒸罐;含水醋酸由轻组分塔侧线出料进入脱水塔上部。

脱水塔塔顶馏出的水尚含有碘甲烷、轻质烃和少量醋酸,仍送往吸收工序;脱水塔底主要是含有重组分的醋酸,送往重组分塔。

重组分塔塔顶馏出轻质烃;含有丙酸和重质烃的物料从塔底送入废酸汽提塔;塔侧线馏出成品醋酸。

重组分塔塔底物料进入废酸汽提塔,从重组分中蒸出的醋酸返回重组分塔底部,汽提塔底排出的废料,内含丙酸和重质烃,需做进一步处理[9]。

在吸收工序中,用甲醇吸收所有工艺排放气中的碘甲烷,吸收富液泵送回反应器,经过吸收后的气体排放至火炬焚烧放空。

(2)孟山都(Monsanto)/BP工艺的改进

①Celanese低水含量工艺

在孟山都工艺中,为使催化剂具有足够高的活性和维持足够的稳定性,反应系统中必须有大量水存在。反应器中高质量分数水的存在(14%~15%)导致从醋酸中分馏水分成为最大的耗能步骤,同时也成为装置产能扩大的“瓶颈”[10]。若能够发现一条途径能在低水含量的条件下补偿反应速度的下降和催化剂的稳定性,那么,采取低水含量操作就一定会带来操作费用的极大降低。

在1978年Hoechst公司,即现今的Celanese化学公司在Texas的Clear Lake 建成一套用孟山都工艺的大型醋酸生产装置。在此基础上,该公司于80年代初

期开发成功Celanese低水醋酸生产新工艺。低水含量醋酸技术的核心是在铑系催化剂中添加高浓度的无机碘化物(主要是碘化锂)以增强催化剂体系的稳定性,加入碘化锂与碘甲烷助剂后,允许反应器中的水含量大大降低而同时又可稳定保持具有较高的反应速度,从而使新工艺的分离成本得以大大降低。在Celanese 低水醋酸生产新工艺中催化剂组成的改变,允许反应器在低水含量和高醋酸甲脂反应浓度下操作,结果增加了反应器和净化系统的产能。

Celanese低水醋酸工艺流程与传统孟山都/BP工艺相似,其主要技术优势有:装置产能增加,单位产品的公用工程消耗和投资成本降低;缺点是使用高浓度的碘盐导致腐蚀增加,产品中残留碘盐量升高。产品中高的碘盐含量可能会在醋酸下游产品,如醋酸乙烯单体(VAM)的生产中导致催化剂中毒,因而必须脱除。

为克服醋酸产品中高碘化物浓度的问题,Celanese已开发出从醋酸中分离微量碘化物杂质的Silverguard工艺。该工艺用银金属离子交换树脂从醋酸中分离碘化物杂质,经处理后醋酸中碘化物的质量分数低于2×10-9,远低于普通工艺10×10-6的水平。该公司还公布了另一项从醋酸中分离碘化物的新技术,采用聚合物树脂与金属盐结合,用其与来自含卤化物液体卤化物杂质反应。该方法的优势是一步有效地分离卤化物杂质,可避免增加蒸馏和回收系统。

②BP化学的CATIV A工艺

1986年,BP化学公司从孟山都购买了基于铑系催化剂的甲醇羰基化法制醋酸技术,在此后的多年中该公司一直在寻求对这项技术进行改进。到1996年,终于宣布开发成功了基于甲醇羰基化的CATIVA醋酸新工艺。

Cativa工艺以金属铱作主要催化剂,并可加入一部分铼、钌和锇等作助催化剂。新催化剂的制备由羰基铱[Ir(CO)12]、氢碘酸和醋酸水溶液于120℃回流反应而成。

与传统的孟山都/BP技术相比,Cativa工艺具有以下优势:由于铱的价格明显低于铑,所以在经济上更具竞争力;铱催化体系活性高于铑催化体系;反应副产物少;可在较低含水量条件下操作(Cativa工艺不到8%,而孟山都工艺为14%~15%)。这些技术若用于现有装置改造,可在较低投资情况下增加装置产能,而且,由于水含量低也带来了蒸汽消耗下降和CO转化率的改善[11]。

该工艺于1995年末在Sterling公司Texas城装置实现工业化。该装置经用新工艺改造后产能已从28万t/a增加到34万t/a。进一步的扩能尚在进行中,估计扩能完成后产能将达到45.36万t/a。1997年3季度,在位于韩国Ulsan的BP/Samsung合资

装置用该工艺改造原有装置产能从21万t/a提高到了35万t/a。此外,BP公司位于英格兰Hull的甲醇羰基化制醋酸装置也于1998年改为用Cativa工艺,产能增加了10万t/a。

③UOP/Chiyoda Acetica工艺

对于液相羰基化反应来说,催化剂固定在固体载体上具有一些潜在的优势,尤其是易于从反应母液中分离出来。碘化物促进的多相羰基化反应机理与均相系统类似,已报道用这种负载催化剂在反应条件下可获得高的反应速度。BP已开发出一种多相催化剂系统,新催化剂体系是将铑、镍、钴或铱等催化剂浸渍在活性炭载体上,然后再将催化剂在400℃用氢气还原,得到具有反应活性的催化剂。使用该催化剂甲醇转化率为98.4%,醋酸选择性为58%。具有热稳定性的聚合物载体种类较多,如Chiyoda公司开发出的聚乙烯吡啶和聚乙烯基吡咯烷酮(PVP)交联共聚物。以此为基础,该公司开发出了Acetica醋酸生产新工艺。Chiyoda 公司开发出了具有热稳定性的聚合物载体聚乙烯吡啶和聚乙烯基吡咯烷酮(PVP)交联共聚物。以此为基础,该公司开发出了Acetica醋酸生产新工艺。此工艺由Chiyoda和UOP联合开发而成,它采用多相负载催化剂和鼓泡塔反应器进行甲醇羰基化。

以甲醇和CO为原料,使用添加有碘化甲烷助剂的聚乙烯吡啶树脂的负载铑系催化剂。多相催化剂可得到高的产率,改善铑系催化剂的性能,醋酸产率以甲醇计高于99%[12]。该工艺合成反应器可在低水含量(3%~8% )条件下操作。反应器内HI浓度低,腐蚀问题小,而且与传统工艺相比,新工艺副产物生成少,产品纯度高。

4.醋酸生产工艺的技术经济比较

对比醋酸生产的各种工艺,孟山都(Monsanto ) /BP工艺最为经济且技术先进,原料转化率高。该工艺操作条件不苛刻、生产的醋酸产品质量高使得该工艺在我国广泛引进应用。截止到2007我国已有四川扬子有限公司、上海太平洋(集团)公司等6家生产企业应用该工艺。且该工艺还有原料便宜、来源合理、工艺先进,催化剂性能稳定、选择性好、活性高,副反应少、建设费用少、设备紧凑、占地面积小、公用工程消耗低,成本低等诸多优点。

与乙醛氧化法、乙烯氧化法相比,甲醇低压羰基法合成醋酸工艺的优势显而易见。甲醇低压羰基法合成醋酸工艺包括:孟山都(Monsanto ) /BP工艺及其改进工艺,而其改进工艺主要是对原工艺中催化剂的改进,原工艺路线未改变。

三、主要参考文献

[1] 耿艳文,任民,郝继红,赵庆国.国内外醋酸生产与市场分析[J]. 精细化工原料与中间体.2010,,5:8~10

[2] 王俐. 醋酸生产技术进展[J]. 石油化工. 2005,34(8):797.

[3] NaY, Unhide H, SanoK. Catalyst for Production of Acetic Acid and Ethyl Acetate, Process for Its Production and Process for Pro-diction of corticoid and Ethyl Acetate Using Its US Pate, l US6552220.2003

[4] Arum K, Al-HazmiM H, Khan A, entail Oxidation of Ethane to Acetic Acid and Ethylene Using Molybdenum and Vanadium Based Catalysts. US PatApp,l US6531631.2003

[5] 菊华. 国内外醋酸生产应用及市场分析[J]. 石油化工技术经济. 2003,19(6):26~29

[6] 房鼎业,黄仲九编.化学工艺学. [M]高等教育出版社2001.7

[7] 王玉和,贺德华,徐柏庆. 甲醇羰基化制乙酸[J]. 化学进展. 2003,3(15):219~220

[8] 杜松,范怿涛,张俊杰. 甲醇低压羰基合成醋酸的关键控制及其实现方法[J]. 现代化工. 2010(30)2:78

[9] 赵骧,佟浚芳. 国内外醋酸工业现状[J]. 西部煤化工. 2006, 2:57

[10] 李永庆. 醋酸生产工艺应用及技术进展[J]. 化工科技市场. 2004,8:10~11

[11] 昭和电工株式会社.乙酸的制造方法[P].特开平7-89896

[12] 赵骧,佟浚芳. 国内外醋酸工业现状[J]. 西部煤化工. 2006,2:61

《大气环境化学》重点习题及参考答案 1.大气中有哪些重要污染物?说明其主要来源和消除途径。 环境中的大气污染物种类很多,若按物理状态可分为气态污染物和颗粒物两大类;若按形成过程则可分为一次污染物和二次污染物。按照化学组成还可以分为含硫化合物、含氮化合物、含碳化合物和含卤素化合物。主要按照化学组成讨论大气中的气态污染物主要来源和消除途径如下: (1)含硫化合物 大气中的含硫化合物主要包括:氧硫化碳(COS)、二硫化碳(CS2)、二甲基硫(CH3)2S、硫化氢(H2S)、二氧化硫(SO2)、三氧化硫(SO3)、硫酸 (H2SO4)、亚硫酸盐(MSO3)和硫酸盐(MSO4)等。大气中的SO2 (就大城市及其周围地区来说)主要来源于含硫燃料的燃烧。大气中的SO2约有50%会转化形成H2SO4 或SO42-,另外50%可以通过干、湿沉降从大气中消除。H2S主要来自动植物机体的腐烂,即主要由植物机体中的硫酸盐经微生物的厌氧活动还原产生。大气中H2S主要的去除反应为:HO + H2S - H2O + SH。 (2)含氮化合物 大气中存在的含量比较高的氮的氧化物主要包括氧化亚氮(N2O)、一氧化氮(NO)和二氧化氮(NO2)。主要讨论一氧化氮(NO)和二氧化氮(NO2), 用通式NO x表示。NO和NO2是大气中主要的含氮污染物,它们的人为来源主要是燃料的燃烧。大气中的NO x最终将转化为硝酸和硝酸盐微粒经湿沉降和干沉降从大气中去除。其中湿沉降是最主要的消除方式。 (3)含碳化合物 大气中含碳化合物主要包括:一氧化碳(CO)、二氧化碳(CO2)以及有机的碳氢化合物(HC)和含氧烃类,如醛、酮、酸等。 CO的天然来源主要包括甲烷的转化、海水中CO的挥发、植物的排放以及森林火灾和农业废弃物焚烧,其中以甲烷的转化最为重要。CO的人为来源主要 是在燃料不完全燃烧时产生的。大气中的CO可由以下两种途径去除:土壤吸收(土壤中生活的细菌能将CO代谢为CO2和CH4);与HO自由基反应被氧化为CO2。 CO2的人为来源主要是来自于矿物燃料的燃烧过程。天然来源主要包括海洋脱气、

甲醇羰基化法 甲醇低压羰基化法的经济性集中表现在两点:其一,甲醇和一氧化碳在较低的压力就能反应,甲醇的转化率和选择性都高达99%,粗乙酸的浓度高,因此提纯简单,流程紧凑,催化剂长期运转安全可靠,排放的三废少,没有严重的污染;其二,羰基化工艺的初始原料为一氧化碳和甲醇原料来源广泛,价格低廉,不与其他化学加工争夺原料,由于是一步合成,能耗不高,因此生产成本较低。 1880年Geuther在研究甲醇与一氧化碳反应时就发现有痕量的乙酸。1925-1928年英国Celanese公司的Henry Dreyfus开始研究此反应的催化剂,反应必须在高温和高压才能进行,他们发现以银或铜为促进剂的磷酸是一种有效的催化剂。反应器的材料只有石墨或黄金作衬里时,才能经受310℃和20MPa (199atm)这样严格条件下的腐蚀.在甲醇羰基化反应中,甲醇的转化率为400,选择性约70%,试验的规模为100kg/天,但在30年代初期就停止了生产。 此后,美国、法国和德国都进行过类似的研究。1942年德国法本工业公司建设了10吨/夭规模的试验工厂,二次大战后工作重新进行,并开发了碘化镍催化体系,碘化镍比钴等许多其他金属羰基化合物具有较高的催化活性。反应条件为215℃和14MPa (138atm),反应在气相中进行,所以腐蚀问题并不严重。 BASF公司着重研究了有碘存在下的铜和钴的催化体系,开发了另一条高压羰基化工艺路线1966年美国B0rden化学公司引进BASF技术建r最高生产桃力曾达135000吨/年。BASF工艺的操作压力高达76MPa (693atm),反应器需用Hastell0yc合金钢来制造。 1966年美国孟山都化学公司开发了另一种完全不同的方法,他们最初用铑—膦一碘系催化剂,可以在较低的温度和压力时反应。应用此项工艺的总装置生产能力已达180万吨,而且远有增长的趋势。孟山都低压甲醇碳基化法开发成功后,BASF高压甲醇羰基化工艺实际上已失去工业意义。 a、高压甲醇羰基化法甲醇、一氧化碳在含水的乙酸溶液中,以羰基钴为催化剂,碘甲烷为助催化剂组成的钴一碘催化体系,反应在约250℃和70MPa (693atm)下进行。甲醇羰基化是放热反应,每公斤乙酸放热2219kJ,反应器中的热量依靠连续加进原料甲醇和一氧化碳予以吸收,反应热平衡则由甲醇原料预热器来调节。粗酸和未反应的气体从反应器顶 部排出,冷却后,膨胀降压至1.01MPa(约l0atm),粗酸送分离系统放空气经碘甲烷回收后放空。 粗酸先经脱轻塔,脱除低沸物,再脱除催化剂,脱水,精制获得99.8%的成品乙酸。以甲醇计乙酸的收率约90%,以一氧化碳计乙酸的收率为59%。副产3.5%的甲烷和4.5%的液体物料(以生成乙酸计)。 主反应和主副反应如下:

设计任务书 设计(论文)题目:年产40万吨甲醇合成工艺 设 学院:内门古化工职业学院 专业:应用化工技术 班级:应化09-4班 学生:张琦 指导教师:杨志杰李秀清

1.设计(论文)的主要任务及目标 (1) 结合专业知识和工厂实习、分析选定合适的工艺参数。 (2) 进行工艺计算和设备选型能力的训练。 (3) 进行工程图纸设计、绘制能力的训练。 2.设计(论文)的基本要求和内容 (1) 本车间产品特点及工艺流程。 (2) 主要设备物料、热量衡算、结构尺寸计算及辅助设备的选型计算。 (3) 参考资料 3.主要参考文献 [1] 谢克昌、李忠.甲醇及其衍生物.北京.化学工业出版社.2002.5~7 [2] 冯元琦.联醇生产.北京.化学工业出版社.1989.257~268. [3] 柴诚敬、张国亮。化工流体流动与传热。北京。化学工业出版社。2000.525-530 4.进度安排 设计(论文)各阶段名称起止日期 1 收集有关资料 20111-01-28~2010-02-11 2 熟悉资料,确定方案 2010-02-12~2010-02-26 3 论文写作 2010-02-27~2010-03-19 4 绘制设计图纸 2010-03-20~2010-04-03 5 准备答辩 2010-4-10 目录 摘要 (1) 第1章甲醇精馏的工艺原理 (2) 第1.1节基本概念 (2) 第1.2节甲醇精馏工艺 (3) 1.2.1 甲醇精馏工艺原理 (3) 1.2.2 主要设备和泵参数 (3) 1.2.3膨胀节材料的选用 (6) 第2章甲醇生产的工艺计算 (7) 第2.1节甲醇生产的物料平衡计算 (7) 第2.2 节生产甲醇所需原料气量 (9) 2.2.1生产甲醇所需原料气量 (9) 第2.3节联醇生产的热量平衡计算 (15) 2.3.1甲醇合成塔的热平衡计算 (15) 2.3.2甲醇水冷器的热量平衡计算 (18) 第2.4节粗甲醇精馏物料及热量计算 (21) 2.4.1 预塔和主塔的物料平衡计算 (21) 2.4.2 预塔和主塔的热平衡计算 (25)

第一章文献综述 摘要: 本文介绍了生产醋酸的几种工艺方法、特点以及主要工艺技术研究进展情况。特别介绍了甲醇低压羰基合成醋酸工艺及其改进工艺。 关键词: 醋酸;工艺;综述 Abstract: Several process methods, characteristics and the progress of main technology for producing acetic acid were introduced in brief. A new method of Monsanto Acetic Acid Process as an important method for the manufacture of acetic acid by catalytic carbonylation of methanol was especially introduced. Key words: acetic acid; technics; review 前言 醋酸是一种重要的基本有机化工原料,主要用于制取醋酸乙烯单体(VCM)、醋酸纤维、醋酐、对苯二甲酸、氯乙酸、聚乙烯醇、醋酸酯及金属醋酸盐等。醋酸也被用来制造电影胶片所需要的醋酸纤维素和木材用胶粘剂中的聚乙酸乙烯酯,以及很多合成纤维。在染料、医药、农药及粘合剂、有机溶剂等方面有着广泛的用途,是近几年来发展较快的重要的有机化工产品之一。 但我国目前醋酸的产量还不能满足需求。在醋酸的生产工艺中,甲醇羰基化法应用最广,占全球总产能的60%以上,且这种趋势还在不断增长。该法虽然有许多优点,但需特别指出的是在该工艺中精制工段还存在许多诸如能耗高、转化率低等问题。为促进国内工业化生产,解决存在的技术问题。鉴于这种情况,设计一套甲醇低压羰基化合成醋酸(10万t/a)工艺装臵,以促进醋酸基础研究,有利于平衡我国对醋酸的供需矛盾。 1.1醋酸的性质 1.1.1醋酸的物理性质 乙酸又名醋酸(acetic acid)、冰醋酸(glacial acetic acid),分子式为 C2H 4O2(常简写为HAc)或CH 3 COOH,分子量为60.05。

甲醇低压羰基化制醋酸 醋酸是最重要的有机酸之一。全世界产量约 6.0Mt/a,主要用于合成醋酸乙烯、醋酸纤维、醋酸酯、金属醋酸盐等,也是制药、染料、农药、感光材料以及其他有机合成的重要原料。 1.醋酸生产方法评述 工业上生产醋酸的方法主要有3种:乙醛法、丁烷或轻油氧化法以及甲醇羰基化法。 (1)乙醛法这是比较古老的生产方法。乙醛可由乙炔、乙烯和乙醇制得,1959年用乙烯直接氧化制乙醛(常称瓦克法)获得成功,现在已成为生产乙醛的主要方法。 乙醛生产醋酸的反应式为:

工艺过程为:将含5%~10%乙醛的醋酸液通入空气或氧气氧化,催化剂为醋酸锰或醋酸钴,反应温度50~80℃,反应压力0.1~1.0MPa。除主产物醋酸外,还有甲醛和甲酸等副产物生成。乙醛转化率90%以上,醋酸选择性大于94%。 (2)丁烷(或轻油)液相氧化法20世纪50年代初在美国首先实现工业化。丁烷或轻油在Co,Cr,V或Mn的醋酸盐催化下在醋酸溶液中被空气氧化,反应温度95~100℃,压力1.0~5.47MPa,反应产物众多,分离困难,而且对设备和管路腐蚀性强,虽然能用廉价的丁烷和轻油作原料,除美国、英国等少数国家还继续采用外,其他国家对该法兴趣不大。

(3)甲醇羰基化法以甲醇为原料合成醋酸,不但原料价廉易得,而且生成醋酸的选择性高达99%以上,基本上无副产物,现在世界上有近40%的醋酸是用该法生产的,新建生产装置多考虑采用这一生产方法,表5-5-04列出了目前世界上生产醋酸的2种主要方法的生产成本比较。由表5-5-04不难看出甲醇法不仅投资省,而且生产费用也低,对乙醛法有明显的优势。

煤制甲醇合成工艺 毕业设计

资料内容仅供参考,如有不当或者侵权,请联系本人改正或者删除。 毕业设计 题目:年产20万吨煤制甲醇生产工艺初步设计学号: 姓名: 年级:09煤化工 学院: 系别:煤化工系 专业:煤化工指导教师: 完成日期:5月14日

摘要 甲醇是一种极重要的有机化工原料, 也是一种燃料, 是碳一化学的基础产品, 在国民经济中占有十分重要的地位。近年来, 随着甲醇下属产品的开发, 特别是甲醇燃料的推广应用, 甲醇的需求大幅度上升。为了满足经济发展对甲醇的需求, 开展了此20 万t/a 的甲醇项目。设计的主要内容是进行工艺论证, 物料衡算和热量衡算等。本设计本着符合国情、技术先进和易得、经济、环保的原则, 采用煤炭为原料; 利用GSP 气化工艺造气; NHD 净化工艺净化合成气体; 低压下利用列管均温合成塔合成甲醇; 三塔精馏工艺精制甲醇; 另外严格控制三废的排放, 充分利用废热, 降低能耗, 保证人员安全与卫生。 关键词: 甲醇、合成。

目录 1总 论 ............................................................... ? (4) 1.1 甲醇性质 (4) 1.2 甲醇用途 (4) 1.3 醇生产原 料 (4) 2 甲醇的合 成 (5) 2.1 甲醇合成的基本原 理 (5) 2.1.1 甲醇合成反应步骤 (5) 2.1.2 合成甲醇的化学反 应 (5)

2.1.3 甲醇合成反应的化学平 衡 (6) 3 甲醇合成的催化 剂 (6) 3.1 工业用甲醇合成催化 剂 (7) 4 甲醇合成的工艺条 件 (9) 4.1 反应温度 (9) 4.2 压力 (10) 4.3 空速 (10) 4.4 气体组 成 (11) 5 甲醇合成的工艺流 程 (12) 5.1 甲醇合成的方法 (12) 5.2 甲醇合成塔的选

醋酸生产工艺 工业上合成醋酸的方法主要有①乙烯—乙醛—醋酸两步法②乙醇—乙醛—醋酸两步法③烷烃和轻质油氧化法④甲醇羰化法。目前,甲醇低压羰基合成醋酸是世界上生产醋酸的主要生产方法。 甲醇羰基化法工业化生产醋酸技术的主要进展包括:BP公司的Cativa工艺、Celanese公司开发出的Celanses低水含量工艺、UOP/Chiyoda开发出的UOP/Chiyoda Acetica工艺、Haldor Topsoe 的合成气经甲醇/二甲醚生产醋酸新工艺、我国西南化工研究设计院开发的蒸发流程。 甲醇羰基化合成醋酸(MCA)的反应活化能非常高,必须在催化剂作用下才能实现,羰基化法生产乙酸的核心课题一直是高性能的催化体系及其相应的工艺技术的开发。MCA的催化剂经历了三个发展阶段:①碘化钴催化剂(存在条件苛刻,选择性低)②铑基催化剂(较①反应条件温和,选择性高,但存在昂贵铑的流失和腐蚀严重的问题)③铱基催化剂(铱基催化剂的发展从非均相(如IrI3)到均相(如Ir4(CO)4)),考虑到醋酸及时产物又是溶剂的反应环境,最佳催化剂形态为醋酸铱(Cativa)。工艺设备方面的发展:①鼓泡塔式反应器②双反应器串联工艺(第一反应器为普通带搅拌的釜式,第二反应器为泡罩塔式)③多种产品联产工艺④联合转换工艺 西南化工研究设计院开发的羰基合成醋酸工艺具有以下特点: ①转化率、选择性均很高,副产物少,三废排放少,产品质量好;接近或达到了世界先进水 平; ②由于采用了蒸发流程,使反应器的生产能力提高,能耗降低; ③反应条件温和,催化剂虽为贵金属,但稳定性增强,寿命长,用量减少; ④生产成本不高于其他任何一种羰基合成生产方法; ⑤工艺流程组织合理,易于控制,操作稳定可靠。 西南化工研究设计院甲醇低压法合成醋酸工艺主要包括CO造气和醋酸合成工段。其中造气工段主要包括造气、预脱硫、压缩、脱硫脱碳工序。醋酸工段合成主要包括合成、转化、蒸发、脱轻、脱水、提馏、脱烷、吸收再生、成品等工段。尾气提纯CO工段主要是对醋酸装置的尾气进行处理。甲醇低压羰基法合成醋酸的基本工艺流程如图一。 1-反应釜;2-冷凝器;3-蒸发器;4-脱轻塔;5-脱水塔;6-脱烷塔;7-成品他 图一甲醇低压羰基法合成醋酸简明工艺流程 甲醇由甲醇中间储槽经甲醇加料泵送至反应釜,精制CO由反应釜底部进入釜内CO分配管,在搅拌器的作用下,CO在溶液中扩散溶解。在压力2.8~ 3.0 MPa 和温度185~ 195℃下,在铑催化剂、碘甲烷促进剂及碘化锂稳定剂的作用下,CO 与甲醇在反应釜内生成醋酸。反应釜内未反应完的CO及N2、CH4等惰性气体,以及副反应生成的CO2和H2,经反应釜冷凝器冷却后进入冷凝液分离器。

用HPLC 分离和鉴定大气中的羰基化合物应用Array 环境

2 这些方法都是上面讨论的通用方法中的一种。在某些情况下,对于大气有毒样品,由于臭氧干扰羰基-DNPH 反应,故必须在DNPH 小柱之前安装臭氧去除器。HPLC 分离 通过收集和萃取(或洗脱)得到衍生化的腙类,反相HPLC 就是分析这些化合物的首选方法[1–5]。由于腙类的疏水性差异很大,所以需要梯度洗脱条件将它们在合理的时间内洗脱。图2 是主要DNPH 衍生的羰基化合物标准样品的分离结果,这些化合物都列在重要环境毒素名单上。下方的色谱图是低浓度(2 μg/mL) 标样,上面的色谱图是高浓度(20 μg/mL) 标样。Agilent HC-C18 色谱柱对这些标样,包括部分分离的峰8 和9 ,都表现了出色的分离度。特别是2-丁酮-2,4-DNPH 和丁醛-2,4-DNPH 的分离值得关注,因为在很多反相色谱柱上这一对化合物是不能被分离的,这款C18 柱的高碳载量是这种良好选择性的部分原因。注意,要在合理的时间内洗脱这些非极性化合物,需要60% 乙腈的起始流动相组成。由于化合物是有色的,故选择360 nm 为检测波长。使用这样的高波长检测将避免检测到一些无关的、在低紫外波长有强吸收的化合物。 图1.从大气样品中捕集羰基化合物的化学反应 1甲醛-2,4-DNPH 2乙醛-2,4-DNPH 3丙烯醛-2,4-DNPH 4丙酮-2,4-DNPH 5丙醛-2,4-DNPH 6丁烯醛-2,4-DNPH 7异丁烯醛-2,4-DNPH 82-丁酮-2,4-DNPH 9丁醛-2,4-DNPH 10苯基醛-2,4-DNPH 11戊醛-2,4-DNPH 12对-苯甲醛-2,4-DNPH 13 己醛-2,4-DNPH (X) 表示DNPH 过量 色谱柱:Agilent HC-C18, 4.6 ×250 mm, 5 μm 流动相:溶剂A 水溶剂B 乙腈梯度:起始60% B, 30 min 75% B, 35 min 100% B 流速: 1 mL/min 检测:UV 360 nm 温度:35 °C 样品:10-μL 进样量 样品: DNPH 衍生的羰基化合物[Supelco 标样,产品编号47671-U (20 μg/mL) 和47672-U (2 μg/mL)] 图2.根据EPA TO-11 方法,环境标样- 羰基化合物-DNPH 衍生物在Agilent HC-C18 柱上的分离 羰基化合物 2,4-二硝基苯肼(DNPH)(在捕集小柱或溶液中) 羰基-2,4-二硝基苯腙衍生物(橙色化合物)

1甲醇的发展概况 甲醇最早由木材和木质素干馏制的,俗称木醇。1661年,德国的Robert Boyle 发现焦木醇中含有一种“中性物质”,称其为木醇(Wood Alcohol)。木材在长时间加热炭化过程中,产生可凝和不可凝的挥发性物质,被称为焦木酸的可凝性液体中含有甲醇、乙酸和焦油。除去焦油的焦木酸可通过精馏分离出天然甲醇和乙酸,是生产甲醇的最古老方法。美国于20世纪70年代初才完全摒弃这一过程。1934年,Damds和Peligt从焦木酸中分离出甲醇,并测定了甲醇的分子量。 在世界基础有机化工原料中,甲醇消费量仅次于乙烯、丙烯和苯,是一种很重要的大宗化工产品。作为有机化工原料,用来生产各种有机化工产品。虽然目前世界甲醇市场已供大于求,而且新建装置还将继续建成投产,但是根据专家对汽车代用能源的预测,甲醇是必不可少的替代品之一。另外,甲醇下游产品的开发也会进一步促进甲醇工业的发展,因此,甲醇工业的发展前景还是比较乐观的。 1.1我国甲醇发展概况 我国的甲醇工业始于20 世纪 50 年代,曾利用前苏联技术在兰州、太原和吉林采用锌铬系催化剂建有高压法甲醇合成装置。60 至 70 年代,上海化工厂先后自建了以焦炭和石脑油为原料的甲醇合成装置,南京化学工业公司研究院研制了合成氨联醇用的中压铜基催化剂,推动了合成氨联产甲醇的工业发展。我国甲醇装置的整体技术装备水平低,生产工艺落后。发达国家以天然气合成甲醇的单位能耗一般低于30GJ/T,而我国生产能力较大的甲醇装置能耗多在40-50GJ/ ,小装置由于采用国外已淘汰的高压法,单位能耗大多在60GJ/T左右。显然,满足燃料甲醇大宗化、低成本生产的需要,采用先进工艺、建设(超)大型化装置是唯一出路。目前国内甲醇装置规模普遍较小,且多采用煤头路线,以煤为原料的比例大,单位产能投资高。我国大部分甲醇生产以煤为原料,气化装置规模有限和占地面积大的先天缺陷,且催化剂使用落后,技术没有较大创新,生产工艺落后。生产过程中能量损耗大,且对环境污染大,对产物利用不合理,资源浪费现象严 ,所选用的催化剂不同最适反应的温度也不同。对Zn0-Cr2O3催化剂,最适温度为653K左右;而对CU0-ZnO-Al2O3催化剂,最适温度为503-543k。最适宜温度与转化深度与催化剂的老化程度也有关,一般为了使催化剂有较长的寿命,反应初期宜采用较低温度,使用一定时间后再升至适宜温度。其后随催化剂老化

年产10万吨甲醇低压羰基化合成醋酸精 制工段工艺设计 学院: 专业:姓名:指导老师:化学工程与工艺学号: 职称:

二○一四年五月

诚信承诺书 本人郑重承诺:本人承诺呈交的毕业设计《年产10万吨甲醇低压羰基化合成醋酸精制工段工艺设计》是在指导教师的指导下,独立开展研究取得的成果,文中引用他人的观点和材料,均在文后按顺序列出其参考文献,设计使用的数据真实可靠。 本人签名: 日期:年月日

年产10万吨甲醇低压羰基化合成醋酸精制工段工艺设计 摘要 醋酸是一种重要的基本有机化工原料产品,在各行各业中有广泛的应用。本设计介绍了醋酸的一些物理性质、化学性质,用途,现状和发展状况并且对比了各种合成方法,还对工艺流程进行了简述。 本设计采用甲醇为原料,铑为催化剂,低压羰基化流程工艺。本工艺简单,原料来源广泛,污染少,安全可靠,转化率和选择率高,产品质量高。本工艺的设计重点是合成工序和精馏工序的物料衡算、热量衡算、主要设备计算和选型。同时绘制了工艺流程图和主要设备装置图。并且对于工艺进行车间布置和三废处理。 关键词: 甲醇低压羰基化物料衡算热量衡算

With an annual output of 100000 tons of low-pressure methanol carbonylation acetic acid refining process design Abstract Acetic acid is an important basic organic chemical raw material products, have been widely applied in all walks of life. This design introduces some physical properties, chemical properties, application status and development of acetic acid, and comparison of various synthetic methods, but also on the process are described. This design uses methanol as raw materials, rhodium catalyst, low-pressure carbonylation process. This simple process, wide material source, less pollution, safe and reliable, high conversion and selectivity, high product quality. The design key of this process is a material balance synthesis process and distillation process calculation, heat balance calculation, calculation and selection of main equipment. At the same time, rendering the process flow diagram and main equipment installation diagram. And workshop layout and waste treatment for process. Keywords: Methanol;Low-pressure carbonylation;material balance;heat balance

酒泉职业技术学院 毕业设计(论文)2009 级应用化工技术专业 题目:50万吨/年产甲醇合成工艺初步设计 毕业时间:2012年6月 学生姓名:田红梅 指导教师:白老师 班级:2009应化(5)班 2011年6月20日

酒泉职业技术学院2012 届各专业 毕业论文(设计)成绩评定表 姓名田红梅班级2009应化(5)班专业应用化工技术 指导教师第一次指导意见题目的确定,内容的审核与要求,以及图表的要求,封面设计的修正,成绩评定表的给定,摘要重新,标点的改正,关键词的修改,目录标点符号的修改,章节的修改与确定以及其排版的修改。 2011 年3 月20 日 指导教师第二次指导意见内容的确定,摘要的修改,目录标点再一次的修改,内容的修改与流程图的修改和表格的确定,计算结果的修改与意见,致谢词的要求,参考文献的要求。 2011年4 月10 日 指导教师第三次指导意见字体撰写不符合规范要求,图和表的表示方法不准确,整个内容需再一次审查,致谢词字数太少,参考文献格式部分有误,继续修改,文章中目录字体要求统一,整个篇章的进行细化和修改。 2011年5 月1 日 指导教师评语及评分 田红梅同学做的50万吨/年产甲醇合成工艺初步设计,能够跟当前煤化工结合起来,较为全面的考虑和设计了甲醇生产工艺,选择的生产方案较为先进,跟所学专业进行了有效的结合和联系,取得了较为好的效果。在整个设计过程中任务完成良好,态度好,谦虚认真,顺利地完成了毕业设计。同意推荐答辩。 成绩:良好签字(盖章)2011年6月16日 答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日说明:1、以上各栏必须按要求逐项填写。2、此表附于毕业论文(设计)封面之后。

甲醇羰基化技术研究现状 1. 低压甲醇羰化合成法国外研究进展 1.1 Monsanto(孟山都)公司工艺 碘化铑为催化剂,工艺条件温和(3.4 MPa),收率较高(甲醇对 醋酸选择性到达 99%以上),生产成本低。二十世纪八十年代以来, 世界各国新建的醋酸装置基本上都已经采用了低压甲醇羰化合成法。该法在经济上是具有较强的竞争力,目前,甲醇羰基化法(MC)已成为醋酸生产的主流技术,生产的醋酸己占到全球醋酸生产量的 65%以上。 缺点:铑的价格昂贵,铑回收系统费用较高,且步骤非常复杂。改进工艺有:塞拉尼斯公司的 AO Plus工艺及 BP 公司的 Cativa 工艺,规模50万吨/年。 1.2 BP 公司 Cativa 工艺 优点:由于铱的价格明显低于铑,所以在经济上更具竞争力; 铱催化体系活性高于铑催化体系;反应副产物少。该工艺于 1995 年末在 Sterling 公司 Texas 城装置实现工业化。该装置经用新工艺 改造后产能己从 28 万吨/年增加到 45 万吨/年。1997 年第三季度,在位于韩国 Ulsan 的 BP/Samsung 合资装置用该工艺改造原有装置 产能从21 万吨/年,提高到了35万吨/年。此外,BP公司位于英格 兰的甲醇羰基化制醋酸装置也于1998年改为用 Cativa 工艺,产能 增加了10万吨/年。 2.低压甲醇羰化合成法国内研究进展: 西南化工研究设计院进行了甲醇羰基合成醋酸有关技术方面的

研发最终以产量为 20 万吨/年的醋酸工业装置工艺软件包完成设计。该甲醇液相低压羰化合成醋酸的新工艺已向兖矿集团进行技术转让,建设了20万吨/年的醋酸装置。 表2-1. 中国典型羰基化生产醋酸主要生产厂的工艺情况 3.工业化应用及投资情况 3.1兖矿国泰化工有限公司 兖矿集团为了调整产业结构,与美国国泰煤化控股有限公司合 资建设的大型高科技煤化工企业,省重点工程、中国化工行业技术创新示范企业。公司采用了煤、电、化多联产架构生产工艺,含有二项国家“863”课题及多项自主创新技术,投资总额50亿元,规划后续投资超过210亿元。现生产能力为年产60万吨醋酸、30万吨甲醇、10万吨醋酸乙酯、联产80MW发电,年销售收入32亿元,利税12亿元。 兖州煤矿集团公司的煤电工程包括醋酸20万t/a、甲醇23.6万 t/a、发电装机71.8MW。其中,醋酸装置采用西南化工研究院开发的甲醇低压羰基合成醋酸技术。该工程总投资11亿元,于2003年5月开工建设,已于2005年7月投产。

诚信声明 本人声明: 我所呈交的本科毕业设计论文是本人在导师指导下进行的研究工作及取得的研究成果。尽我所知,除了文中特别加以标注和致谢中所罗列的内容以外,论文中不包含其他人已经发表或撰写过的研究成果。与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。本人完全意识到本声明的法律结果由本人承担。 申请学位论文与资料若有不实之处,本人承担一切相关责任。 本人签名:日期:年月日

毕业设计(论文)任务书 设计(论文)题目:年产10万吨甲醇羰基化制醋酸工艺流程 学院:专业:工业分析与检验班级: 学生:指导教师: 1.设计(论文)的主要任务及目标 (1)醋酸的性质 (2)乙酸的性质 (3)物料衡算 2.设计(论文)的基本要求和内容 (1)概述 (2)工艺条件 (3)性质 3.主要参考文献 [1]李东风,李炳奇.有机化工工艺学[M].华中科技大学出版社,2007.8 [2]现代化工. 2010(30)2:78 [3]佟项军.乙醛氧化法合成醋酸[M].吉林:吉林化工出版社,1990.

年产10万吨甲醇羰基化制醋酸工艺流程 摘要 本文介绍了生产醋酸的几种工艺方法、特点以及主要工艺技术研究进展情况。特别介绍了甲醇低压羰基合成醋酸工艺及其改进工艺。 醋酸是一种用途广泛的基本有机产品, 也是化工、医药、纺织、轻工、食品等行业不可缺少的重要原料。随着醋酸衍生产品的不断发展, 以醋酸为基础的工业不仅直接关系到化学工业的发展,而且与国民经济的各个行业息息相关,醋酸生产与消费正引起世界各国的普遍重视,为了满足经济发展对醋酸的需求,开展了此年产10万吨醋酸项目。本设计采用成熟的乙醛氧化法合成醋酸。首先确定乙醛氧化法生产醋酸工艺流程,然后对整个工艺过程进行物料和能量衡算。 关键词:醋酸;工艺;综述

羰基化合物章节选择题 1.下列化合物不能发生坎尼扎罗反应的是:( )。 A. 2,2-二甲基丙醛 B. 甲醛 C. 乙醛 D. 苯甲醛 OH COOH CH 2 是一种歧化反应,请问其反应条件是:() A.稀NaOH ;B. 浓NaOH ;C. 稀H2SO4 ;D. 浓H2SO4 3.下列化合物能发生碘仿反应的是() A. 2-甲基丁醛 B. 1-丁醇 C. 2-戊酮 D. 丙醇 4.下列羰基化合物对HCN加成反应速度最快的是()A. 苯乙酮 B. 苯甲醛 C. 2-氯乙醛 D. 乙醛

5.下列化合物能发生碘仿反应的是() A. 2-丁酮 B. 甲醇 C.苯甲醛 D. 丙醛 6.下列羰基化合物对NaHSO3加成速度最慢的是()A. 苯乙酮 B. 苯甲醛 C. 2-氯乙醛 D. 乙醛 7. 黄鸣龙是我国著名的有机化学家,他( ) (A)完成了青霉素的合成 (B)在有机半导体方面做了大量工作 (C)改进了用肼还原羰基的反应 (D)在元素有机化学方面做了大量工作 8.下列化合物能发生碘仿反应的是()。 (CH3CH2)2C A. CH3CH2COCH3 B. O C. CHO D. CH3CH2CH2OH 9.下列化合物能发生碘仿反应的是()。 A. (CH3)2CHCHO B. CH3CH2CH2OH C. C6H5CHO D. CH3COCH2CH3

10.下列化合物与NaHSO 3加成反应活性最大的是( )。 A. ClCH 2CHO B. CH 3CHO C. F 2CHCHO D. CHO 11.下列羰基化合物对HCN 加成反应速率最快的是( )。 A. (CH 3)2CHCHO B. CH 3COCH 3 C. F 3CCHO D. FCH 2CHO 12.下列化合物按羰基的亲核加成反应活性最高的是( )。 A. O (CH 3)3CCC(CH 3)3 B. O CH 3CCHO C. CH 3COCH 2CH 3 D. CH 3CHO 13. 是属于:( ) A. 碳链异构 ; B .立体异构; C .互变异构; D .官能团异构 14. 醛、酮与肼类(H 2N-NH 2等)缩合的产物叫做( )。 A. 羟基腈 B. 醛(或酮)肟 C. 羟胺 D.腙 H 332 H 3

第5章 主要设备计算及选型 设备是化工工艺运作的载体,选择合适的设备,对于提高生产率,降低原料,能是的消耗有着重要的作用。 5.1 合成系统的设备计算及选型 5.1.1 合成塔主要尺寸计算 <1>.入塔气管径d 1 取u 1=10m/s ,V s1=25207.99Nm 3 由Vs=4 π3600d 12u 1得: d 1= π 1136004u V s = 3600 14.31099.252074???=0.094 m 圆整到100 mm 。 <2>.出塔气管径d 2 取u 2=10m/s ,V s2=22263.24Nm 3/h ,同理可得: d 2= 3600 422 πu V s = 3600 14.31024.222634???=0.089 m 圆整到90mm 。 <3>.其它尺寸选定 反应管选用φ34?2mm 钛管,长为4.5m ,裙座高h=1500mm ,上封头高300mm ,下封头高300mm ,上下接管长各为250mm 。 则反应器总高:H=1500+300?2+250?2+4500=6800mm 5.1.2 出塔气冷凝器 出塔气中含甲醇7.15%加其它未反应气体,通过冷凝器可使出塔气中大部分甲醇和其它产物冷凝下来,以利分离,一般有喷淋式和壳管式,由设计采用管壳式冷凝器。 冷凝器传热面积计算 平均温度差2 1 2 1ln t t t t t m ???-?= ?=)2640()40220(ln )2640()40220(----- =111.30℃ 气体的平均体积流量V=3600 201273226 22027342.73785?? ++ ?=1.487 管子采用5.225?Φ无缝钢管

甲醇合成工艺流程毕业设计 目录 第一章总论 (1) 1.1概述 (1) 1.2设计的目的和意义 (3) 1.3设计依据 (3) 1.4设计的指导思想 (4) 1.5设计的范围,装置组成及建设规模 (4) 1.6原料煤的规格 (5) 1.7产品质量标准 (5) 第二章工艺论证 (6) 2.1 煤气化路线的选择 (6) 2.2净化工艺方案的选择 (8) 2.3合成甲醇工艺选择 (11) 2.4甲醇精馏 (17) 第三章工艺流程 (22) 3.1 GSP气化工艺流程 (22) 3.2净化装置工艺流程 (23) 3.3甲醇合成工艺流程 (31) 3.4甲醇精馏工艺流程 (32) 3.5氨吸收制冷流程 (34) 第四章工艺计算 (35) 4.1物料衡算 (35) 4.2能量衡算 (45) 第五章主要设备的工艺计算及选型 (50) 5.1甲醇合成塔的设计 (50) 5.2水冷器的工艺设计 (54) 5.3循环压缩机的选型 (57) 5.4气化炉的选型 (57)

5.5甲醇合成厂的主要设备一览表 (58) 第六章合成车间设计 (59) 6.1厂房的整体布置设计 (59) 6.2合成车间设备布置的设计 (59) 第七章非工艺专业要求 (59) 7.1公用工程 (59) 7.2安全卫生 (60) 第八章三废处理 (62) 8.1甲醇生产对环境的污染 (62) 8.2 处理方法 (63) 设计结果评价 (65) 致谢 (65) 参考文献 (66) 第一章总论

1.1概述 1.1.1甲醇性质 OH。是一种无色、透甲醇俗称木醇、木精,英文名为methanol,分子式CH 3 20),明、易燃、有毒、易挥发的液体,略带酒精味;分子量32.04,相对密度0.7914(d 4 蒸气相对密度1.11(空气=1),熔点-97.8℃,沸点64.7℃,闪点(开杯)16℃,自燃点473℃,折射率(20℃)1.3287,表面张力(25℃)45.05mN/m,蒸气压(20℃)12.265kPa,粘度(20℃)0.5945mPa?s。能与水、乙醇、乙醚、苯、酮类和大多数其他有机溶剂混溶。蒸气与空气形成爆炸性混合物,爆炸极限6.0%~36.5﹪(体积比)。化学性质较活泼,能发生氧化、酯化、羰基化等化学反应。 1.1.2甲醇用途 甲醇是重要有机化工原料和优质燃料,广泛应用于精细化工,塑料,医药,林产品加工等领域。甲醇主要用于生产甲醛,消耗量要占到甲醇总产量的一半,甲醛则是生产各种合成树脂不可少的原料。用甲醇作甲基化试剂可生产丙烯酸甲酯、对苯二甲酸二甲酯、甲胺、甲基苯胺、甲烷氯化物等;甲醇羰基化可生产醋酸、醋酐、甲酸甲酯等重要有机合成中间体,它们是制造各种染料、药品、农药、炸药、香料、喷漆的原料,目前用甲醇合成乙二醇、乙醛、乙醇也日益受到重视。甲醇也是一种重要的有机溶剂,其溶解性能优于乙醇,可用于调制油漆。作为一种良好的萃取剂,甲醇在分析化学中可用于一些物质的分离。甲醇还是一种很有前景的清洁能源,甲醇燃料以其安全、廉价、燃烧充分,利用率高、环保的众多优点,替代汽油已经成为车用燃料的发展方向之一;另外燃料级甲醇用于供热和发电,也可达到环保要求。甲醇还可经生物发酵生成甲醇蛋白,富含维生素和蛋白质,具有营养价值高而成本低的优点,用作饲料添加剂,有着广阔的应用前景。 1.1.3甲醇生产工艺的发展 甲醇是醇类中最简单的一元醇。1661年英国化学家R.波义耳首先在木材干馏后的液体产物中发现甲醇,故甲醇俗称木精、木醇。在自然界只有某些树叶或果实中含有少量的游离态甲醇,绝大多数以酯或醚的形式存在。1857年法国的M·贝特洛在实验室用一氯甲烷在碱性溶液中水解也制得了甲醇。 1923年德国BASF公司首先用合成气在高压下实现了甲醇的工业化生产,

醛酮类化合物 1、 完成下列转化 C 2H 5CH 3CHCOOH OH C H CH CH 3CH 2CH 2CH 2OH CH 3CH 2CH 2OH CH 3CH 2CH 2CH 2OH Br CHO CHO OH OH 2、 分子式为C 6H 12O 的A ,能与苯肼作用但不发生银镜反应。A 经催化氢化得分子式为 C 6H 14O 的B ,B 与浓硫酸共热得C(C 6H 12)。C 经臭氧化并水解得 D 与 E 。D 能发生银镜反应,但不起碘仿反应。而E 则可发生碘仿反应而无银镜反应。写出A ~E 的结构式及各步反应式。 3、 化合物A (C 5H 10O 2)对碱稳定。在酸溶液中A 水解为B (C 3H 6O )和C (C 2H 6O 2)。B 可以与苯肼生成衍生物,能起碘仿反应,但不能与Tollen 试剂反应生成银镜。C 可经氧化生成D (C 2H 2O 4),D 与CaCl 2水溶液生成不溶于水的E (C 2O 4Ca )。求A 、B 、C 、D 、E 的结构式并写出反应式。 4、 由指定原料合成下列化合物。

6H 5CH 3 3O C 6H 5 CCH 3 O O C 6H 5 C 6H 5 3 CCH O CH 3 CHO 3 I O C H 3CH 3 3 O CH 3COOH (CH 3CO)2O C 6H 5CHCC 6H 5 CH 3 O 3O 5、 根据要求合成下列化合物 C CH O CH 3CHO CH 3CH 2CH 2CH 2CH 3CH CHCHCH 2CH 2CH 2CH 3 OH CH 3CHO 6H 5CH CHCH CHCH 2OH 6、 完成下列转化。

年产20万吨甲醇合成工艺设计 (一)概述 甲醇作为及其重要的有机化工原料,是碳一化学工业的基础产品,在国民经济中占有重要地位。长期以来,甲醇都是被作为农药,医药,染料等行业的工业原料,但随着科技的进步与发展,甲醇将被应用于越来越多的领域。当今甲醇生产技术主要采用中压法和低压法两种工艺,并且以低压法为主,这两种方法生产的甲醇约占世界甲醇产量的80%以上。 高压法:(19.6-29.4Mpa)是最初生产甲醇的方法,采用锌铬催化剂,反应温度360-400℃,压力19.6-29.4Mpa。高压法由于原料和动力消耗大,反应温度高,生成粗甲醇中有机杂质含量高,而且投资大,其发展长期以来处于停顿状态。 低压法:(5.0-8.0 Mpa)是20世纪60年代后期发展起来的甲醇合成技术,低压法基于高活性的铜基催化剂,其活性明显高于锌铬催化剂,反应温度低(240-270℃)。在较低压力下可获得较高的甲醇收率,且选择性好,减少了副反应,改善了甲醇质量,降低了原料消耗。此外,由于压力低,动力消耗降低很多,工艺设备制造容易。 中压法:(9.8-12.0 Mpa)随着甲醇工业的大型化,如采用低压法势必导致工艺管道和设备较大,因此在低压法的基础上适当提高合成压力,即发展成为中压法。中压法仍采用高活性的铜基催化剂,反应温度与低压法相同,但由于提高了压力,相应的动力消耗略有增加。 目前,甲醇的生产方法还主要有①甲烷直接氧化法:2CH 4+O 2 →2CH 3 OH.②由 一氧化碳和氢气合成甲醇,③液化石油气氧化法 (二)原料选取 本设计选择中压法为生产甲醇的工艺,用CO和H 2 在加热压力下,在催化剂作用下合成甲醇 主要反应式为:CO+ H 2→CH 3 OH 因此原料主要是:CO, H 2 催化剂:Cu。 (三)工艺过程设计 经过净化的原料气,经预热加压,于5 Mpa、220 ℃下,从上到下进入Lurgi反应器,在铜基催化剂的作用下发生反应,出口温度为250 ℃左右,甲醇

石河子大学 毕业论文(设计)开题报告 题目: 甲醇低压羰基化合成醋酸(10万t/a)精制工段工艺设计 学院:化学化工学院 专业:化学工程与工艺 学生姓名:马志远 学号:2007071572 指导教师:白兰莉 职称:讲师 毕业论文(设计)起止时间: 2011年3月至2011年6月

一、本课题来源及研究的目的和意义 1. 本课题的来源为:导师自定 2. 研究的目的和意义 醋酸是一种重要的基本有机化工原料,主要用于制取醋酸乙烯单体(VCM)、醋酸纤维、醋酐、对苯二甲酸、氯乙酸、聚乙烯醇、醋酸酯及金属醋酸盐等。醋酸也被用来制造电影胶片所需要的醋酸纤维素和木材用胶粘剂中的聚乙酸乙烯酯,以及很多合成纤维和织物。在染料、医药、农药及粘合剂、有机溶剂等方面有着广泛的用途,是近几年来发展较快的重要的有机化工产品之一。然而我国目前醋酸的供求不平衡。 在醋酸的生产工艺中,甲醇羰基化法是应用最广的技术,占全球总产能的60%以上,而且这种趋势还在不断增长。以孟山都(Monsanto)/BP工艺为代表的甲醇低压羰基化法是目前工艺最成熟,最为经济,具有先进技术,原料转化率高等优点。在我国现有的醋酸生产工艺中孟山都(Monsanto)/BP己形成规模的生产。但需要特别指出的是在该工艺还存在许多诸如能耗高、转化率低等问题。为促进国内工业化生产,解决存在的技术问题。鉴于这种情况,设计一套甲醇低压羰基化合成醋酸(10万t/a)工艺装臵,以满足国民经济发展的需要。 二、本课题所涉及的问题在国内(外)研究现状及分析 1、国外醋酸生产现状及市场分析

2007年世界醋酸生产能力为1168.8 万t/a,其中采用甲醇羰基化合成工艺的占66%,乙烯法约占7.2%,乙醛法约占15.3%,其他工艺占11.5%。预计未来5年醋酸需求增长速度将高于过去5年,国际醋酸缺口将进一步扩大[1]。 2、我国醋酸生产现状及市场分析 目前我国醋酸主要采用甲醇羰基化合成法、乙烯直接氧化法和乙醛法3种工艺路线。2008年我国甲醇羰基化合成法生产能力占我国醋酸总生产能力的78.0%,乙醛法占11.3%,乙烯直接氧化法占6.8%,其他占3.7%[1]。 2008年我国醋酸产量约为260.39万吨,已占全球近30%,占亚洲60%。2009年我国已成为醋酸净出口国,且出口增长趋势持续增强。随着国内竞争进一步加剧,预计未来中国醋酸及其衍生物出口量还将不断增长[1]。 3. 醋酸的生产工艺现状 现已工业化的醋酸生产技术主要有:乙醛氧化法、乙烯直接氧化法和轻油(丁烷或石脑油)氧化法、甲醇羰基化法。其中,甲醇羰基化法是应用最广的技术,占全球总产能的60%以上,而且这种趋势还在不断增长。 3.1 乙醛氧化法 乙醛氧化法分两步反应完成,首先乙烯在催化剂的作用下,在温度为100~150℃、压力为0.3 MPa的条件下反应生成乙醛;乙醛在醋酸锰催化剂的作用下,与纯氧、富氧或空气在液相条件下氧化成醋酸。由于该工艺简单,收率较高,原料来源广,因此成为60年代