直流电机练习题

一、填空

1、根据直流电动机用途的不同,可以把直流电动机分为两类,一类是进行能量传递和转换的,称为动力电机,另外一类是进行信号传递和转换的,称为控制电机,包括步进电机、伺服电机等。

2、直流电动机将电能转换为机械能输出;

直流发电机将机械能转换为电能输出。

3、直流电机的可逆性是指同一台直流电机,即可作直流发电机使用,又可作直流电动机使用。

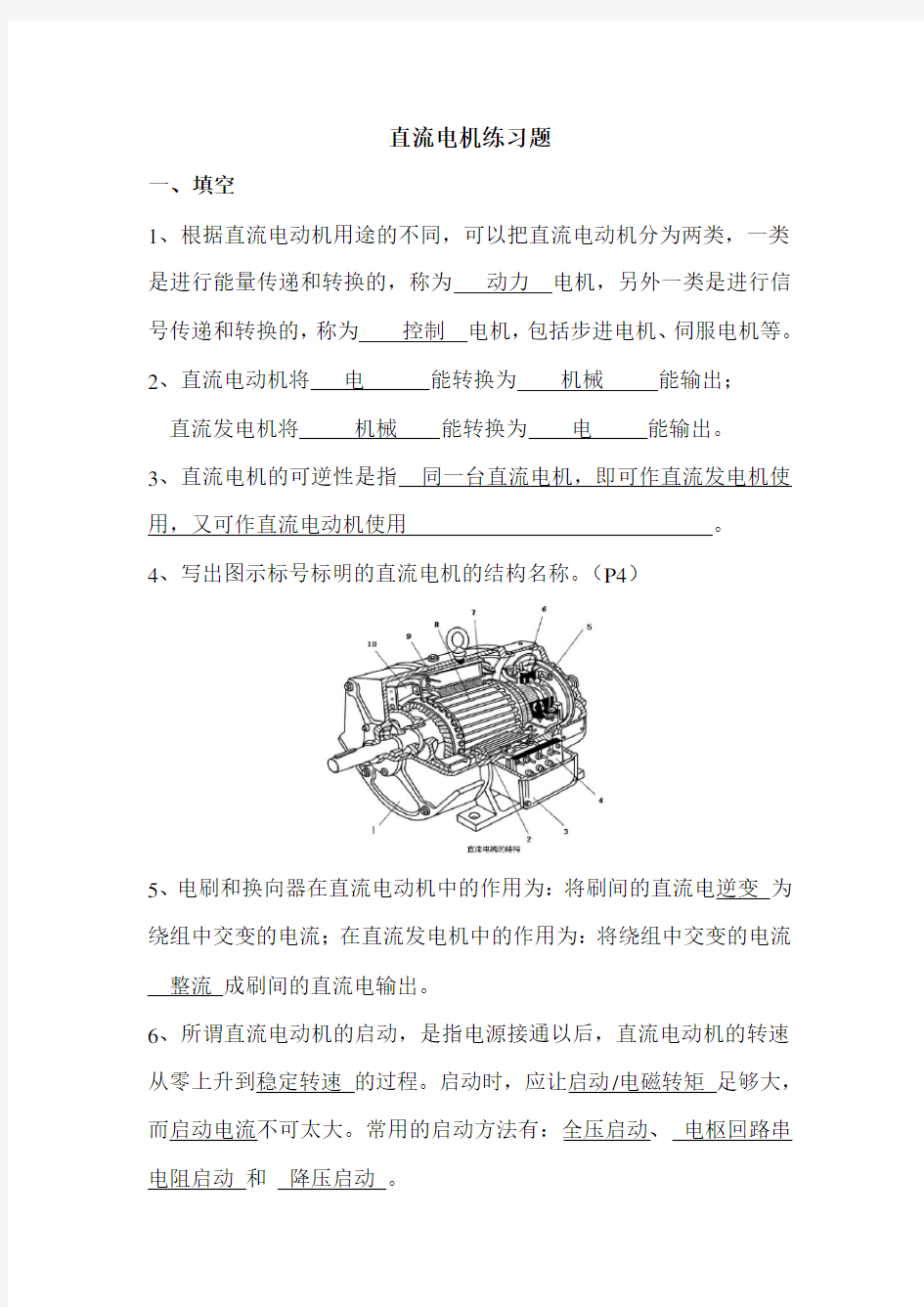

4、写出图示标号标明的直流电机的结构名称。(P4)

5、电刷和换向器在直流电动机中的作用为:将刷间的直流电逆变为绕组中交变的电流;在直流发电机中的作用为:将绕组中交变的电流整流成刷间的直流电输出。

6、所谓直流电动机的启动,是指电源接通以后,直流电动机的转速从零上升到稳定转速的过程。启动时,应让启动/电磁转矩足够大,而启动电流不可太大。常用的启动方法有:全压启动、电枢回路串电阻启动和降压启动。

7、改变一直流并励电动机的转向,可采用的方法是单独改变励磁电流的方向和单独改变电枢电流的方向。

8、当电动机的转速超过理想空载转速n0 时,出现回馈制动。

9、直流电机的电磁转矩与电枢电流成正比。(正比/反比)

10、运行中的并励直流电动机,其励磁回路不能突然短路或断开,否则容易出现飞车事故。

11、直流电机按主磁极励磁绕组的接法不同,可分为他励和自励两大类。其中,他励直流电动机由于励磁电源可调,应用范围更广泛。

12、直流电动机常用的电气制动方法有:能耗制动、反接制动和回馈制动。

13、额定功率对直流电动机来说,指的是电动机转轴上输出的功率。

14、直流电动机在排除故障的过程中要遵循由外到内的原则。

二、判断

1、直流电机电枢元件中的电势和电流都是直流的。(×)

2、直流电机的换向极主要是改善直流电机的换向。(√)

3、直流电机的电枢绕组是电机进行能量转换的主要部件。(√)

4、启动时的电磁转矩可以小于负载转矩。(×)

5、一台直流电机运行在发电机状态,则感应电势大于其端电压。(√)

6、他励直流电动机在电枢回路中串电阻调速属于有级调速。(√)

7、直流电动机调节励磁回路中的电阻值,电动机的转速将降低。(×)

1 发展历史 直流马达(directcurrent,DCmotor)可以说是最早发明能将电力转换为机械功率的电动机,它可追溯到Michael Faraday所发明的碟型马达。法拉第(Faraday)的原始设计其后经由迅速的改良,到了1880年代已成为主要的电力机械能转换装置,但之后由于交流电的发展,而发明了感应马达与同步马达,直流马达的重要性亦随之降低。直到约1960年,由于SCR (单向可控硅)的发明、磁铁材料、碳刷、绝缘材料的改良,以及变速控制的需求日益增加,再加上工业自动化的发展,直流马达驱动系统再次得到了发展的契机,到了1980年直流伺服驱动系统成为自动化工业与精密加工的关键技术。 扭矩与功率 将力施于一可旋转之连杆,则此连杆将会旋转,扭矩即为造成此一旋转运动之力,定义为: (2.1) (2.2) (2.3) 如果扭矩固定不变,则

图2.1扭矩(torque)、功(work)与功率(power)牛顿定律(Newton's Law)

磁场之产生 在变压器、马达与发电机的运作过程中,能量常由一种型式转换为另一种型式,这种转换过程的基本机制即在于电磁场(electro-mechanical field)。 电场的变化在适当的情况下将造成感应的磁场,反之亦然,因而在电磁的交互作用中达到能量转换的目的。一个变化的磁场在其切割的线圈上将产生感应电压,这是变压器的基本工作原理。一根载有电流的导线如置于磁场中,则将感应一力施于其上,这是马达运转的基本原理。一根在磁场中移动的导线则将在导线上产生感应电压,这是发电机运转的基本原理。

安培定律 (2.4) 载有电流的导线会在其周围形成磁场,其关系即为(2.4)所示的安培定律,其中H为由净电流I net所造成的磁场强度(magneticfieldintensity),单位为ampere-turns/meter。 (2.5) 其中H为磁场强度向量H的大小,由此可计算出H为 (2.6) 。 (2.7) 称之为导磁性材料的导磁率(permeability)。

直流电机设计程序 3.1 主要指标 1. 额定电压 2. 额定功率 3. 额定转速 4. 额定效率 3.2 主要尺寸的确定 5. 结构型式的选择 6. 永磁材料的选择 选用烧结钕铁硼 7. 极弧系数 8. 电负荷 9. 长径比 10. 计算功率 11. 电枢直径 12. 极数 p=4 13. 极距 14. 电枢长度 cm D L a a 5.10157.0=?==λW P p N N N 76678.0378.021321'=??+=+=ηηcm D cm n B A p D a N i a 151.157.06006.0906.0766101.6'''101.63333==??????=??=取 λαδcm p D 89.54 21514.32=??==πτ

15. 气隙 δ=0.06cm 16. 电枢计算长度 3.3 绕组设计 17. 绕组形式 选用单叠绕组 18. 绕组并联支路对数 a=p=4 19. 槽数 20. 槽距 21. 预计气隙磁通 22. 电枢电动势 23. 预计导体总数 24. 每槽导体数 25. 每槽元件匝数 式中 每槽元件数 u=2 26. 实际每槽导体数 cm L L a ef 62.1006.025.102=?+=+=δ45 1533=?==a D Q cm Q D t a 05.145 1514.32=?==πwb B L ef i 34 4 1025.2106.062.1089.56.010''-?=????=?=ΦδταδV U E N N a 48.203 78 .021321=?+=+=η910 600 1025.2448 .20460'60'3=?????=Φ= -N a n p aE N δ2 .2045 910''===Q N N s 5 05.52 22.202''==?== s s W u N W 取20 5222=??==s s uW N

无刷直流永磁电动机设计实例 .主要技术指标 1. 额定功率:P N=30W 2. 额定电压:U N =48V,直流 3. 额定电流:l N:::1A 3. 额定转速:n N =10000r/min 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:0.036 0.065m ?主要尺寸的确定 1. 预取效率—-0.63、 2. 计算功率p 直流电动机P' - =0.85 30-40.48W ,按陈世坤书 n N 0.63 长期运行P u丄丄P N 3叩 短期运行P -?丄P N 4们 3. 预取线负荷A =11000A/m 4?预取气隙磁感应强度B§=0.55T 5. 预取计算极弧系数:-=0.8 6. 预取长径比(L/D)入’=2

7 ?计算电枢内径 根据计算电枢内径取电枢内径值 。衬=1.4 10 ° m 8. 气隙长度:=0.7 10 "m 9. 电枢外径 D j =2.95 10,m 10. 极对数p=1 11. 计算电枢铁芯长 L 、,D i1=2 1.4 10^ =2.8 10^m 根据计算电枢铁芯长取电枢铁芯长 L= 2.8 10^m 2 ■ Di1 3.14 1.4 10 T = ---------------------------------- = 2p 2 13.输入永磁体轴向长Lm =L =2.8 10,m ?定子结构 1. 齿数 Z=6 2. 齿距 3 "「 4 10 J .733 10% 3. 槽形选择 梯形口扇形槽, 见下 图。 4. 预估齿宽:b t = d 』 733 汩 °. 55 7294 10讣,B t 可由 1.43 0.96 BZ 5. 设计者经验得 1.43T , b t 由工艺取 0.295 10'm 预估轭高:h j1 礙 22 0.8 O. 55 = O .323 10,m 2IB j1K Fe 2K Fe B j1 2 0.96 1.56 B j1可由设计者经验得1.53T , h j1由工艺取0.325 10'm 根据齿宽和轭高作出下图,得到具体槽形尺寸 6.1P 「 6.1 40.48 ‘■: ?工 i A s B/ n N 3 10.8 11000 0.55 2 10000 = 1.37 10-m 12.极距 __2 = 2.2 10 m 3

永磁直流電機設計 1.電機主要尺寸與功率,轉速的關系: 與異步電機相似,直流電機的功率,轉速之間的關系是: D22*Lg=6.1*108*p’/(αP*A*Bg*Ky*n) (1) D2 電樞直徑(cm) 電机初設計時的主要尺寸 Lg 電樞計算長度(cm) 根據電机功率和實際需要確定 p’計算功率(w) p’=E*Ia=(1+2η)*P N/3η E=Ce*Φ*n*Ky=(P*N/60*a)*Φ2*n*Ky*10-8 Ce 電勢系數 a 支路數在小功率電機中取a=2 p 极數在小功率電機中取p=2 N 電樞總導体數 n 電机額定轉速 Ky 電樞繞組短矩系數小功率永磁電机p=2時,采用單疊繞組Ky=Sin[(y1/τ)*π/2] y1繞組第一節矩 αP 極弧系數一般取αP=0.6~0.75 正弦分布時αP=0.637 Φ每極磁通Φ=αP*τ*Lg*Bg τ極矩(cm) τ=π*D2/P Bg 氣隙磁密(Gs) 又稱磁負荷對鋁鎳Bg=(0.5~0.7) Br 對鐵氧体Bg=(0.7~0.85) Br, Br為剩磁密度 A 電樞線負荷 A=Ia*N/(a*π*D2)Ia電樞額定電流對連續運行的永磁電動机,一般取A=(30~80)A/cm另外電機負荷Δ= Ia/(a*Sd),其中Sd=π*d2/4 d為導線直徑.為了保証發熱因子A*Δ≦1400 (A/cm*A/mm2 )通常以電樞直徑D2和電樞外徑La作為電机主要尺寸,而把電動機的輸出功率和轉睦為電机的主要性能,在主要尺寸和主要性能的基礎上,我們就可以設計電機了. 在(1)式的基礎上經過變換可為:

D22*Lg*n/P’=(6.1*108/π2)*1/(αP*Bg*A)=C A 由上式可以看, C A的值並不取決於電機的容量和轉速,也不直接與電樞直徑和長度有關,它 僅取決於氣隙的平均磁密及電樞線負荷,而Bg和A的變化很小,它近似為常數,通常稱為電機 常數,它的導數K A=1/C A=(p’/n)/(D22* Lg)∞αP*Bg*A 稱為電機利用系數,它是正比於單位電 樞有效体積產生的電磁轉矩的一個比例常數. 2.直流電機定子的確定 2.1磁鋼內徑 根據電機電樞外徑D2確定磁鋼內徑 Dmi=D2+2g+2Hp 其中g為氣隙長度,小功率直流電機g=0.02-0.06cm ,鐵氧體時g可取得大些,鋁鎳鈷磁 鋼電機可取得較小,因鐵氧體H C較大.氣隙對電機的性能有很大的影響,較小的g可以使電樞 反應引起的氣隙磁場畸變加劇,使電機的換向不良加劇,及電機運行不穩定,主極表面損耗和 噪音加劇,以及電樞撓度加大,較大的氣隙,使電機效率下降,溫升提高. 有時電機磁鋼采用極靴,這樣可以起聚磁作用,提高氣隙磁密,還可稠節極靴 形狀以改善空載氣隙磁場波形,負載時交軸電樞反應磁通經極靴閉,合對永磁磁 極的影響較小.但這樣會使磁鋼結構复雜,制造成本增加,漏磁系數較大,外形尺 寸增加,負載時氣隙磁場的畸變較大.而無極靴時永磁體直接面向氣隙,漏磁系數小,能產生較多的磁通,材料利用率高,氣隙磁場畸變,而且結構簡單,便於生產. 其缺點是容易引起不可逆退磁現象. Hp 極靴高(cm) 無極靴結構時Hp=0 2.2磁鋼外徑 Dm0=Dmi+2Hm (瓦片形結構) Hm 永磁體磁路長度,它的尺寸應從滿足(1)有足夠的氣隙磁密(產生不可逆退磁),(2)在要求的任何情運行狀態下會形成永久性退磁等方面來確定,一般Hm=(5~15)g Hm越大,則氣隙磁密也越大,否則,則氣隙磁密也越小. 2.3磁鋼截面積Sm 對于鐵氧體由于Br小,則Sm取較大值,而對于鋁鎳鈷來說, Br較大,則Sm取小值. 環形鐵氧體磁鋼截面積: Sm=αP*π*(Dmi+Hm)Lg/P (cm)

超高速永磁直流无刷电机的特点 永磁无刷直流电机由于气隙大,效率高,转子结构简单,适合于超高速运行,是特种电机领域研究的热点,也是超高速精密电主轴理想的驱动部件之一。 永磁无刷直流电机的转子常采用高性能永磁铁,设计成磁环或者扇形块粘贴在转子上,强度低;另外电机高频引起的损耗大,转子散热困难等特有的问题,使得高速永磁无刷直流电机转子温升过大,永磁体易于退磁,制约了电机转速的进一步提高。 在掌握高速永磁无刷直流电机设计理论的基础上,通过电主轴用永磁直流无刷电机的主要问题进行深入的分析,从电机本体结构设计、电磁设计、超高速转子设计等方面对超高速电主轴用电机进行设计,并对开发的超高速永磁直流无刷电机的性能进行了分析。 主要的研究内容包括:首先,阐述了课题的背景及意义,国内外的研究现状,研究内容及结构安排,接着对永磁无刷直流电机的结构组成和工作原理进行了分析。采用传统的磁路计算和电磁场有限元相结合的方法,进行了高速永磁电机的电磁计算。 针对超高速电机的损耗过大等关键问题,结合永磁无刷直流电机的电磁计算方法,给出了一套比较完整的电主轴用内装式超高速永磁无刷直流电机本体设计方案。 其次,研究了力辉电机转子机械强度,转子采用的是整体磁环式结构,为了防止永磁体在高速旋转时产生的巨大拉应力作用下而破

坏,利用非导磁合金钢护套对永磁体进行了保护,保护套与永磁体之间采用过盈配合。基于弹性力学理论和有限元接触理论建立了高速永磁转子应力计算模型,计算了永磁体和护套的接触应力,确定了护套和永磁体之间的过盈量。 根据电主轴实际运行时的温升现象,校核了不同温度下的永磁体和护套的强度,从而保证永磁转子的安全运行。 第三,对高速永磁无刷直流电机内的损耗进行了分析计算,采用有限元法研究了槽开口和气隙长度对转子涡流损耗的影响,在空,负载状态下的研究结果均表明:随着槽开口的增加或者气隙长度的减小,转子损耗都会增加。由于定转子损耗与磁场波形密切相关,对比分析了平行充磁和径向充磁对高速永磁无刷直流电机气隙磁场和电机损耗的影响,结果表明:平行充磁优于径向充磁。 最后,在电机设计的基础上,利用软件搭建了永磁无刷直流电机有限元模型,分析了电磁转矩脉动的抑制方法,并对磁路方案进行了校正,仿真分析了电机性能,完善了电机的结构设计。

ZYT直流永磁电机 概述 ZYT直流永磁电机采用铁氧体永磁磁铁作为激磁,系封闭自冷式。作为小功 率直流马达可以用在各种驱动装置中做驱动元件。 产品说明 (1)产品特点:直流电动机的调速范围宽广,调速特性平滑;直流电动机 过载能力较强,热动和制动转矩较大;由于存在换向器,其制造复杂,价格较高。 (2)使用条件:海拔w 4000m环境温度:-25 C —+40C ;相对湿度w 90%(+25C时);允许温升,不超过75K。 型号说明 90ZYT08/H1 1.90位置表示机座号。用55、70、90、110和130表示。其相应机座号外径为 55mm 70mm 90mm 110mn和130mm 2. ZYT表示直流永磁马达。 3.08位置表示铁芯长度。其中01-49为短铁芯,51-99为长铁芯和101-149为超长铁芯。 4.H1位置为派生结构。其代号用H1、H2 H3??…。 安装形式 1. A1表示单轴伸底脚安装,AA1表示双轴伸底脚安装。 2. A3表示单轴伸法兰安装,AA3表示双轴伸法兰安装。 3. A5表示单轴伸机壳外圆安装,AA5表示双轴伸机壳外圆安装。 使用条件 1. 海拔不超过4000米。 2. 环境温度:-25度到40度。 3. 相对温度:小于等于95度。 4. 在海拔不超过1000米时,不超过75K. 技术参数 以下数值为参考使用,在实际生产时可以根据客户要求调整。 1. 型号55ZYZT01-55ZYZ10转矩55.7-63.7(毫牛米),速度3000-6000(r/min), 功率20-35(W),电压24-110(V),电流1.5-3.2 (A)和允许逆转速度差

直流无刷风扇电机的优 点及前景 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

直流无刷风扇电机的优点及前景 无刷直流电动机是一种没有机械换向器和电刷的直流电动机,它采用电子换向装置,从而克服了一般直流电机存在的有换向火花、可靠性差、噪声大、对无线电干扰等弱点。它既有一般直流电动机的机械特性和调节性,又具有调速范围宽、体积小、启动迅速、运行可靠、效率高、寿命长等优点。 汽车发动机冷却风扇无刷直流电机的优点及基本工作原理,对比分析了内、外转子结构的优缺点,不同转子结构的特点,定、转子铁心和永磁体材料的选择. 近年来,随着永磁新材料、微电子技术、自动控制技术以及电力电子技术的发展,永磁无刷直流电机得到了长足的发展.与传统冷却风扇永磁有刷直流电机相比,无刷电机不仅具有良好的调速与启动特性、控制性能好、运行平稳、应用场合广泛等优点,而且还具有寿命长、效率高、性能稳定、可靠性高、无换向火花、机械噪声低、机械磨损小、力辉电机发热量小等有刷电机无法比拟的优点。 针对无传感器直流无刷风扇电机开环控制的不稳定性和转速闭环控制的相位偏差,首先从直流无刷风扇电机的数学模型及反电势过零点检测方法出发,阐述了由外部PWM驱动的开环控制和转速闭环控制方法的不足,提出了一种新型的基于电流反馈的无传感器直流无刷风扇电机控制系统。最后借助软件进行了建模与仿真,验证了新型控制系统的可行性。

无刷直流电动机是采用半导体开关器件来实现电子换向的,即用电子开关器件代替传统的接触式换向器和电刷。它具有可靠性高、无换向火花、机械噪声低等优点,广泛应用于高档录音座、录像机、电子仪器及自动化办公设备中。 无刷直流电动机由永磁体转子、多极绕组定子、位置传感器等组成。位置传感按转子位置的变化,沿着一定次序对定子绕组的电流进行换流(即检测转子磁极相对定子绕组的位置,并在确定的位置处产生位置传感信号,经信号转换电路处理后去控制功率开关电路,按一定的逻辑关系进行绕组电流切换)。定子绕组的工作电压由位置传感器输出控制的电子开关电路提供。

小型永磁直流电机设计(部分) Ap1008331谢志恒 1.电机主要尺寸与功率,转速的关系: 与异步电机相似,直流电机的功率,转速之间的关系是: D22*Lg=6.1*108*p’/(αP*A*Bg*Ky*n) (1) D2 电枢直径(cm) 电机初设计时的主要尺寸 Lg 电枢计算长度(cm) 根据电机功率和实际需要确定 p’计算功率(w) p’=E*Ia=(1+2η)*P N/3η E=Ce*Φ*n*Ky=(P*N/60*a)*Φ2*n*Ky*10-8 Ce 电势系数 a 支路数在小功率电机中取a=2 p 极数在小功率电机中取p=2 N 电枢总导体数 n 电机额定转速 Ky 电枢绕组短矩系数小功率永磁电机p=2时,采用单叠绕组Ky=Sin[(y1/τ)*π/2] y1绕组第一节矩 P 极弧系数一般取αP=0.6~0.75 正弦分布時αP=0.637 Φ每极磁通Φ=αP*τ*Lg*Bg τ极矩(cm) τ=π*D2/P Bg气隙磁密(Gs) 又称磁负荷,对铝镍Bg=(0.5~0.7) Br,对铁氧体Bg=(0.7~0.85) Br, Br为剩磁密度 A 电枢线负荷A=Ia*N/(a*π*D2)Ia电枢额定电流对连续运行的永磁电动机,一般取A=(30~80)A/cm另外电机负荷Δ= Ia/(a*Sd),其中Sd=π*d2/4,d为导线直径。为了保证发热因子A*Δ≦1400 (A/cm*A/mm2 )通常以电枢直径D2和电枢外径La作为电机主要尺寸,而把电动机的输出功率和转速为电机的主要性能,在主要尺寸和主要性能的基础上,我们就可以设计电机了。

在(1)式的基础上经过变换可为: D22*Lg*n/P’=(6.1*108/π2)*1/(αP*Bg*A)=C A 由上式可以看, CA的值并不取决於电机的容量和转速,也不直接与电枢直径和长度有关,它仅取决於气隙的平均磁密及电枢线负荷,而Bg和A的变化很小,它近似为常数,通常称为电机常数,它的导数K A=1/C A=(p’/n)/(D22* Lg)∞αP*Bg*A称为电机利用系数,它是正比於单位电枢有效体积产生的电磁转矩的一个比例常数。 2.磁钢的选择: 2.1磁钢的材质 在永磁直流电机中,磁钢相当于串激电中的定子线圈中,它在定子铁壳中产生磁场,它和其它电机一样,是利用电磁感应原理在磁场媒质中进行能量转换的,磁场在能量转换过程中起媒介作用,在永磁直流电机中产生磁场的磁源是充过磁的永磁体,也叫磁钢,充过磁的磁石性能对电机的性能有很大的影响。 在现代电机制造中,磁钢的材料有下列几种:铁氧体.铝镍鈷合金,稀士合金,釹铁硼等.由于各种材料自身特点和本公司的实际,一般选用铁氧体作为永磁材料。 2.2永磁材料的磁性能 磁钢的退磁曲线如下: 永磁材料的磁性能可以用磁滞回线来反映和描述.即用B=f(H)曲线来反映永磁体的磁感应强度随磁场强度来降改变的特性,该回线包含的面积随最大充磁磁场强度HMAX增大而增大,当HMAX达到HS时回线面积渐近地达到一个最大值,而且这时磁性能也较稳定,面积最大的回线被称为磁滞回线. 磁滞回线在第二象限的部分称为退磁曲线,它是永磁材料的基本特性曲线,退磁曲线中磁感应强度Bm 为正值而磁场强度Hm为负值,在退磁曲线过程中,永磁体相当于一个磁源.退磁

关于成立年产xx台直流电动机公司 可行性分析报告 规划设计/投资分析/实施方案

报告摘要说明 直流电动机是将直流电能转换为机械能的电动机。因其良好的调速性 能而在电力拖动中得到广泛应用。直流电动机按励磁方式分为永磁、他励 和自励3类,其中自励又分为并励、串励和复励3种。 xxx科技发展公司由xxx有限责任公司(以下简称“A公司”)与xxx有限责任公司(以下简称“B公司”)共同出资成立,其中:A公 司出资1340.0万元,占公司股份74%;B公司出资470.0万元,占公 司股份26%。 xxx科技发展公司以直流电动机产业为核心,依托A公司的渠道资 源和B公司的行业经验,xxx科技发展公司将快速形成行业竞争力,通过3-5年的发展,成为区域内行业龙头,带动并促进全行业的发展。 xxx科技发展公司计划总投资17641.87万元,其中:固定资产投 资13505.97万元,占总投资的76.56%;流动资金4135.90万元,占总投资的23.44%。 根据规划,xxx科技发展公司正常经营年份可实现营业收入35929.00万元,总成本费用27472.45万元,税金及附加342.82万元,利润总额8456.55万元,利税总额9965.79万元,税后净利润6342.41万元,纳税总额3623.38万元,投资利润率47.93%,投资利税率

56.49%,投资回报率35.95%,全部投资回收期4.28年,提供就业职位649个。 电机(俗称“马达”)是指依据电磁感应定律实现电能转换或传递的一种电磁装置。在电路中用字母M(旧标准用D)表示。它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源。发电机在电路中用字母G 表示。它的主要作用是利用机械能转化为电能,目前最常用的是,利用热能、水能等推动发电机转子来发电。

直流永磁电机基本知识 一.直流电机的工作原理 1.直流电机的工作原理 这是分析直流电机的物理模型图。 其中,固定部分有磁铁,这里称作主磁极;固定部分还有电刷。转动部分有环形铁心和绕在环形铁心上的绕组。(其中2个小圆圈是为了方便表示该位置上的导体电势或电流的方向而设置的) 上图表示一台最简单的两极直流电机模型,它的固定部分(定子)上,装设了一对直流励磁的静止的主磁极N和S,在旋转部分(转子)上装设电枢铁心。定子与转子之间有一气隙。在电枢铁心上放置了由A和X两根导体连成的电枢线圈,线圈的首端和末端分别连到两个圆弧形的铜片上,此铜片称为换向片。换向片之间互相绝缘,由换向片构成的整体称为换向器。换向器固定在转轴上,换向片与转轴之间亦互相绝缘。在换向片上放置着一对固定不动的电刷B1和B2,当电枢旋转时,电枢线圈通过换向片和电刷与外电路接通。

直流电机的原理图 对上上图所示的直流电机,如果去掉原动机,并给两个电刷加上直流电源,如上图(a)所示,则有直流电流从电刷A 流入,经过线圈,从电刷B 流出,根据电磁力定律,载流导体和收到电磁力的作用,其方向可由左手定则判定,两段导体受到的力形成了一个转矩,使得转子逆时针转动。如果转子转到如上图(b)所示的位置,电刷A 和换向片2接触,电刷B 和换向片1接触,直流电流从电刷A 流入,在线圈中的流动方向是,从电刷B 流出。 此时载流导体和受到电磁力的作用方向同样可由左手定则判定,它们产生的转矩仍然使得转子逆时针转动。这就是直流电机的工作原理。外加的电源是直流的,但由于电刷和换向片的作用,在线圈中流过的电流是交流的,其产生的转矩的方向却是不变的。 实用中的直流电机转子上的绕组也不是由一个线圈构成,同样是由多个线圈连接而成,以减少电动机电磁转矩的波动,绕组形式同发电机。 将直流电机的工作原理归结如下

. .. 无刷直流电动机的发展现状 无刷直流电动机的发展现状:无刷电动机的诞生标志是1955年美国D.Harrison等人首次申请了用晶体管换相电路代替机械电刷的专利。而电子换相的无刷直流电动机真正进入实用阶段,是在1978年的MAC经典无刷直流电动机及其驱动器的推出。之后,国际上对无刷直流电动机进行了深入的研究,先后研制成方波无刷电机和正弦波直流无刷电机。20多年以来,随着永磁新材料、微电子技术、自动控制技术以及电力电子技术特别是大功率开关器件的发展,无刷电动机得到了长足的发展。无刷直流电动机已经不是专指具有电子换相的直流电机,而是泛指具有有刷直流电动机外部特性的电子换相电机。 直流电动机以其优良的转矩特性在运动控制领域得到了广泛的应用,但普通的直流电动机由于需要机械换相和电刷,可靠性差,需要经常维护;换相时产生电磁干扰,噪声大,影响了直流电动机在控制系统中的进一步应用。为了克服机械换相带来的缺点,以电子换相取代机械换相的无刷电机应运而生。1955年美国D.Harrison等人首次申请了用晶体管换相电路代替机械电刷的专利,标志着现代无刷电动机的诞生。而电子换相的无刷直流电动机真正进入实用阶段,是在1978年的MAC经典无刷直流电动机及其驱动器的推出。之后,国际上对无刷直流电动机进行了深入的研究,先后研制成方波无刷电机和正弦波直流无刷电机。20多年以来,随着永磁新材料、微电子技术、自动控制技术以及电力电子技术特别是大功率开关器件的发展,无刷电动机得到了长足的发展。无刷直流电动机已经不是专指具有电子换相的直流电机,而是泛指具有有刷直流电动机外部特性的电子换相电机。 无刷直流电动机不仅保持了传统直流电动机良好的动、静态调速特性,且结构简单、运行可*、易于控制。其应用从最初的军事工业,向航空航天、医疗、信息、家电以及工业自动化领域迅速发展。 在结构上,与有刷直流电动机不同,无刷直流电动机的定子绕组作为电枢,励磁绕组由永磁材料所取代。按照流入电枢绕组的电流波形的不同,直流无刷电动机可分为方波直流电动机(BLDCM)和正弦波直流电动机(PMSM),BLDCM用电子换相取代了原直流电动机的机械换相,由永磁材料做转子,省去了电刷;而PMSM则是用永磁材料取代同步电动机转子中的励磁绕组,省去了励磁绕组、滑环和电刷。在相同的条件下,驱动电路要获得方波比较容易,且控制简单,因而BLDCM的应用较PMSM要广泛的多。 无刷直流电动机一般由电子换相电路、转子位置检测电路和电动机本体三部分组成,电子换相电路一般由控制部分和驱动部分组成,而对转子位置的检测一般用位置传感器来完成。工作时,控制器根据位置传感器测得的电机转子位置有序的触发驱动电路中的各个功率管,进行有序换流,以驱动直流电动机。

无刷直流永磁电动机设计实例 一. 主要技术指标 1. 额定功率:W 30P N = 2. 额定电压:V U N 48=,直流 3. 额定电流:A I N 1< 3. 额定转速:m in /10000r n N = 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:m 065.0036.0?φ 二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P ' 直流电动机 W P K P N N m i 48.4063 .030 85.0'=?= = η,按陈世坤书。 长期运行 N i P P ?'' += 'ηη321 短期运行 N i P P ?'' += 'η η431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=2

7.计算电枢内径 m n B A P D N s i i i 233 11037.110000 255.0110008.048 .401.61.6-?=?????=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-?= 8. 气隙长度m 3107.0-?=δ 9. 电枢外径m D 211095.2-?= 10. 极对数p=1 11. 计算电枢铁芯长 m D L i 221108.2104.12--?=??='='λ 根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-? 12. 极距 m p D i 22 1 102.22 104.114.32--?=??==πτ 13. 输入永磁体轴向长m L L m 2108.2-?== 三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22 1 10733.06 104.114.3--?=??==π 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: m K B tB b Fe t t 2210294.096 .043.155 .010733.0--?=???==δ ,t B 可由 设计者经验得1.43T ,t b 由工艺取m 210295.0-? 5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056 .196.0255 .08.02.222-?=????=≈Φ= δδτ

直流电动机的应用与发展 (哈尔滨工业大学工业工程系哈尔滨150001) 摘要:直流电动机以其优良的转矩特性在运动控制领域得到了广泛的应用,自诞生以来经过多年的改进和完善,已经产生了多种类型、具有不同特点的直流电动机,在工业生产与日常生活中产生了重要作用。 1.直流电机的基本工作原理 A是正电位,B是负电位,在N极范围内的导体ab中的电流是从a流向b,在S极范围内的导体cd中的电流是从c流向d。ab和cd两导体都要受到电磁力Fde的作用。根据磁场方向和导体中的电流方向,利用电动机左手定则判断,ab边受力的方向是向左,而cd 边则是向右。由于磁场是均匀的,导体中流过的又是相同的电流,所以,ab边和cd边所受电磁力的大小相等。这样,线圈上就受到了电磁力的作用而按逆时针方向转动了。当线圈转到磁极的中性面上时,线圈中的电流等于零,电磁力等于零,但是由于惯性的作用,线圈继续转动。线圈转过半周后,虽然ab与cd的位置调换了,ab边转到S 极范围内,cd边转到N极范围内,但是,由于换向片和电刷的作用,转到N极下的cd边中电流方向也变了,是从d流向c,在S极下的ab边中的电流则是从b流向a。因此,电磁力Fdc的方向仍然不变,线圈仍然受力按逆时针方向转动。可见,分别处在N、S极范围内的导体中的电流方向总是不变的,因此,线圈两个边的受力方向也不变,这样,线圈就可以按照受力方向不停的旋转了,通过齿轮或皮带等机构的传动,便可以带动其它工作机械。要使线圈按照一定的方向旋转,关键问题是当导体从一个磁极范围内转到另一个异性磁极范围内

时(也就是导体经过中性面后),导体中电流的方向也要同时改变。换向器和电刷就是完成这个任务的装置。在直流发电机中,换向器和电刷的任务是把线圈中的交流电变为直流电向外输出;而在直流电动机中,则用换向器和电刷把输入的直流电变为线圈中的交流电。可见,换向器和电刷是直流电机中不可缺少的关键性部件。当然,在实际的直流电动机中,也不只有一个线圈,而是有许多个线圈牢固地嵌在转子铁芯槽中,当导体中通过电流、在磁场中因受力而转动,就带动整个转子旋转。这就是直流电动机的基本工作原理。 2.直流电动机的应用 直流电机的结构应由定子和转子两大部分组成。直流电机运行时静止不动的部分称为定子,定子的主要作用是产生磁场,由机座、主磁极、换向极、端盖、轴承和电刷装置等组成。运行时转动的部分称为转子,其主要作用是产生电磁转矩和感应电动势,是直流电机进行能量转换的枢纽,所以通常又称为电枢,由转轴、电枢铁心、电枢绕组、换向器和风扇等组成。 直流电动机应用广泛。使用最广的就是直流电动工具。直流电动工具是一种运用小容量直流电动机或电磁铁,通过传动机构驱动工作头的手持式或可移式的机械化工具。世界上第一台直流电动工具是1894年制造的电钻。1900年制造出三相工频电钻,由三相异步电动机驱动。1913年生产出首批由单相串激电机驱动的交、直流两用电钻。20世纪80年代后,随着世界经济的发展,电动工具技术得到迅速发展。到新世纪初,世界电动工具的品种发展到近千个,年产量超过1亿台。

无刷直流永磁电动机设计实例 . 主要技术指标 1. 额定功率: P N 30W 2. 额定电压: U N 48V ,直流 3. 额定电流: I N 1A 3. 额定转速: n N 10000r /min 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸: 0.036 0.065m . 主要尺寸的确定 1. 预取效率 0.63 、 2. 计算功率 P i 直流电动机 Pi ' K m P N 0.85 30 40.48W ,按陈世坤书 i N 0.63 12 长期运行 P i 132 P N 13 短期运行 P i 1 3 P N 4 3. 预取线负荷 A s ' 11000 A / m 4. 预取气隙磁感应强度 B ' 0.55T 5. 预取计算极弧系数 i 0.8 6. 预取长径比( L/D )λ′=2

7.计算电枢内径 根据计算电枢内径取电枢内径值 D i1 1.4 10 2 m 8. 气隙长度 0.7 10 3 4 m 9. 电枢外径 D 1 2.95 10 2 m 10. 极对数 p=1 11. 计算电枢铁芯长 L D i1 2 1.4 10 2 2.8 10 2 m 根据计算电枢铁芯长取电枢铁芯长 L= 2.8 10 2 m 13. 输入永磁体轴向长 L m L 2.8 10 2 m 定子结构 1. 齿数 Z=6 设计者经验得 1.43T , b t 由工艺取 0.295 10 2 m 3 槽形选择 梯形口扇形槽,见下图 D i1 3 i A 6s . B 1P i n N 6.1 40.48 0.8 11000 0.55 2 10000 1.37 10 2 m 4. 预估齿宽 : b t tB B t K Fe 0.733 10 2 0.55 1.43 0.96 0.294 10 2m , B t 可由 12. 极距 D i1 2p 3.14 1.4 10 2 2 2.2 10 2 m 2. 齿距 i1 3.14 1.4 10 2 0.733 10 2m 5. 预 估 轭 高 : h j1 a i B 2lB j1K Fe 2K Fe B j1 2.2 0.8 0.55 0.323 10 2m

永磁直流有刷电动机课程设计 目录 摘要 一、设计背景及其发展状况 二、有刷直流电动机的组成结构和工作原理 1.永磁直流电动机的结构、起动和转动机理 2.永磁有刷直流电动机的反电动势和转矩、转速、调速范围 3.永磁有刷直流电动机的功率和效率 三、永磁有刷直流电动机的设计 1.永磁有刷直流电动机主要尺寸的确定 2.永磁有刷直流电动机的绕组设计 3.永磁有刷直流电动机换向器的设计 四、磁路计算 1.组抗参数 2.损耗参数 3.外特性 4.效率特性 五、个人总结 参考文献

摘要 永磁有刷直流电机是在直流电机的基础上用永磁铁代替原有磁体材料建立的主磁场。直流电动机采用了永磁励磁后,因省去了励磁绕组,降低了励磁损耗,使其具有结构简单、体积小、效率高、用铜量少等优点。本文分析了永磁有刷直流电机的工作原理,研究了永磁有刷直流电机电磁的特点, ,运用解析计算的方法分析出电机的各项参数。为设计永磁有刷直流电动机,我们依据Matlab强大的数据计算能力建立起了永磁有刷直流电机的数学模型并进行了仿真进而对控制系统进行了一定的分析,同时还对比了在不同的参数下电机的工作性能,为电机系统的设计及其工作的稳定性提供了一定的依据。经设计出的200W永磁有刷直流电动机具有简便高效的特点。 关键词永磁直流电机有刷设计电机

一、设计背景及其发展状况 1820年,丹麦物理学家奥斯特发现了电流在磁场中受机械力的作用,即电流的磁效应。 1821年,英国科学家法拉第总结了载流导体在磁场内受力并发生机械运动的现象,法拉第的试验模型可以认为是现代直流电动机的雏形。 1822年,法国人吕萨克发现电磁铁,,即用电流流过绕在铁芯上的线圈的方法可以产生磁场。在这些发现与发明的基础上,1831年法拉第发现了电磁感应定律,发明了盘式电机。 1831年,法拉第发现了电磁感应定律,并发明了盘式电机。同年,亨利制作了振荡电机。1832年,斯特金发明了换向器,并对亨利的振荡电机进行了改进,制作了世界上第一台能连续旋转运动的电机。 1833年,法国发明家皮克西制成了第一台旋转磁极式直流发电机,主要利用了磁铁和线圈之间的相对运动和一个换向装置,这就是现代直流发电机的雏形。楞次已经证明了电机的可逆原理。 1834年,俄国物理学家雅可比设计并制成了第一台实用的直流电动机。 1838年,雅可比把改进的直流电动机装在一条小船上。 1845年,英国人惠斯通用电磁铁代替天然磁铁矿石,用于制造电机并取得了专利权。1857年,他发明了自励的电励磁发电机,开创了电励磁方式的新纪元。19世纪70年代,爱迪生发明了电灯,开始了商业目的的直流发电机的研制。1871年,凡.麦尔准发明了交流发电机。 1879年,拜依莱(Bailey)首次用电的办法获得了旋转磁场,采用依次变动四个磁极上的励磁电流的方法,如果在四个磁场的中间放一个铜盘,由于感应涡流的作用,铜盘将随着磁场的变动而旋转,这就是最初的感应电动机。 1888年,特斯拉发明了三相异步电机,并申请了专利。 1900年,可靠的卷铁芯式变压器的问世,开创了长距离输电的新纪元。 1967年,钐钴永磁材料的出现,开创了永磁电机的新纪元。由于稀土钴永磁材料价格昂贵,研究重点是航空航天等要求高性能而价格不是主要因素的高科技领域。 1983年,磁性能更高而价格相对较低的钕铁硼永磁材料问世后永磁电机的研究转移到了工业和民用电机上。 进入20世纪90年代,随着永磁材料性能的不断提高和完善,和永磁电机研究开发经验的逐步成熟,永磁电机在日常生活的各个方面获得了越来越广泛的应用。现今,永磁直流电机广泛应用于各种便携式的电子设备或器具中,如录音机、VCD 机、电唱机、电动按摩器及各种玩具,也广泛应用于汽车、摩托车、干手器、电动自行车、蓄电池车、船舶、航空、机械等行业,在一些高精尖产品中也有广泛应用,如录像机、复印机、照相机、手机、精密机床、银行点钞机、捆钞机等。

直流电机调速电路发展、现状以及前景综述 摘要:在现代化的工业生产过程中,几乎无处不使用电力传动装置,生产工艺、产品质量的要求不断提高和产量的增长,使得越来越多的生产机械要求能实现自动调速。对可调速的电气传动系统,可分为直流调速和交流调速。直流电动机具有优良的调速特性,调速平滑、方便,易于在大范围内平滑调速,过载能力大,能承受频繁的冲击负载,可实现频繁的无级快速起制动和反转,能满足生产过程自动化系统中各种不同的特殊运行要求,至今在金属切削机床、造纸机等需要高性能可控电力拖动的领域仍有广泛的应用,所以直流调速系统至今仍然被广泛地应用于自动控制要求较高的各种生产部门,是截止到目前为止调速系统的主要形式。 关键词:直流电机;调速系统;直流电机应用;自动控制 直流电机发展状况: 直流电动机分为有换向器和无换向器两大类。无刷直流电机是在有刷直流电机的基础上发展起来的。1831年法拉第发现了电磁感应 现象,奠定了现代电机的理论基础。十九世纪四十年代研制成功了第一台直流电机,经过约七十年,直流电机才趋于成熟阶段。随着用途的扩大,对直流电机的要求也越来越高,显然,有接触的换向装置限制了有刷直流电机在许多场合的应用,为了取代有刷直流电机的那种电刷——换向器结构的机械接触装置,人们曾经对此做过长期的探索。早在1915年,美国人Langmil发明了控制栅极的水银整流器,制成

了由直流变交流的逆变装置;20世纪30年代,有人提出用离子装置实现电机的定子绕组按转子位置换接的所谓整流子电机,此种电机由于可靠性差、效率低、整个装置笨重而又复杂,故无实际意义。 科学技术的迅猛发展,带来了半导体技术的飞跃。开关型晶体管的研制成功,为创造新型电机——无刷直流电机带来了生机。 1955年美国D.Harrison等人首次申请用晶体管换向线路代替电机电刷接触的专利,这就是无刷直流电机的雏形,它由功率放大部分、信号检测部分、磁极体和晶体管开关电路等所组成。其工作原理是是:当子旋转时,在信号绕组W1或W2中感应出周期性的信号电势,此信号分别使晶体管BG1和BG2轮流导通,这样就使功率绕组W1和W2轮流馈电,即实现了换流。问题在于,首先,当转子不转时,信号绕组内不产生感应电势,晶体管无偏置,功率绕组也就无法馈电,所以这种无刷电机没有起动转距;其次,由于信号电势的前沿陡度不大,晶体管的功耗大。为了克服这些弊端,人们采用了离心装置的换向器,或在定子上放置辅助磁钢的方法来保证电机可靠的起动,但前者结构复杂,而后者尚需要附加的起动脉冲;其后,经过反复的实验和不断的实践,人们终于找到了用位置传感器和电子换向线路来代替有刷直流电机的机械换向装置,从而为无刷直流电机的发展开辟了新的途径。六十年代初期,以接近某物而动作的接近开关式位置传感器、电磁谐振式位置传感器和高频耦合式位置传感器相继问世,之后,又出现了磁电耦合式和光电式位置传感器。 半导体技术的飞速发展,使人们对1879年美国人霍尔发现的霍

直流电机设计程序 3.1 主要指标 1. 额定电压 2. 额定功率 3. 额定转速 4. 额定效率 3.2 主要尺寸的确定 5. 结构型式的选择 6. 永磁材料的选择 选用烧结钕铁硼 7. 极弧系数 8. 电负荷 9. 长径比 10. 计算功率 11. 电枢直径 12. 极数 p=4 13. 极距 14. 电枢长度 cm D L a a 5.10157.0=?==λW P p N N N 76678.0378.021321'=??+=+=ηηcm D cm n B A p D a N i a 151.157.06006.0906.0766101.6'''101.63333==??????=??=取 λαδcm p D 89.5421514.32=??==πτ

15. 气隙 δ=0.06cm 16. 电枢计算长度 3.3 绕组设计 17. 绕组形式 选用单叠绕组 18. 绕组并联支路对数 a=p=4 19. 槽数 20. 槽距 21. 预计气隙磁通 22. 电枢电动势 23. 预计导体总数 24. 每槽导体数 25. 每槽元件匝数 式中 每槽元件数 u=2 26. 实际每槽导体数 cm L L a ef 62.1006.025.102=?+=+=δ45 1533=?==a D Q cm Q D t a 05.1451514.32=?==πwb B L ef i 34 4 1025.2106.062.1089.56.010''-?=????=?=ΦδταδV U E N N a 48.203 78 .021321=?+=+=η910 600 1025.2448 .20460'60'3=?????=Φ= -N a n p aE N δ2 .2045910''===Q N N s 505.52 22.202''==?== s s W u N W 取20 5222=??==s s uW N

无刷直流永磁电动机设计实例 一. 主要技术指标 1. 额定功率:W 30P N = 2. 额定电压:V U N 48=,直流 3. 额定电流:A I N 1< 3. 额定转速:m in /10000r n N = 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:m 065.0036.0?φ 二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P ' 直流电动机 W P K P N N m i 48.4063 .030 85.0'=?= = η,按陈世坤书。 长期运行 N i P P ?'' += 'ηη321 短期运行 N i P P ?'' += 'η η431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=2

7.计算电枢内径 m n B A P D N s i i i 233 11037.110000 255.0110008.048 .401.61.6-?=?????=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-?= 8. 气隙长度m 3107.0-?=δ 9. 电枢外径m D 211095.2-?= 10. 极对数p=1 11. 计算电枢铁芯长 m D L i 221108.2104.12--?=??='='λ 根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-? 12. 极距 m p D i 22 1 102.22 104.114.32--?=??==πτ 13. 输入永磁体轴向长m L L m 2108.2-?== 三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22 1 10733.06 104.114.3--?=??==π 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: m K B tB b Fe t t 2210294.096 .043.155 .010733.0--?=???==δ ,t B 可由 设计者经验得1.43T ,t b 由工艺取m 210295.0-? 5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056 .196.0255 .08.02.222-?=????=≈Φ= δδτ