直齿锥齿轮传动设计

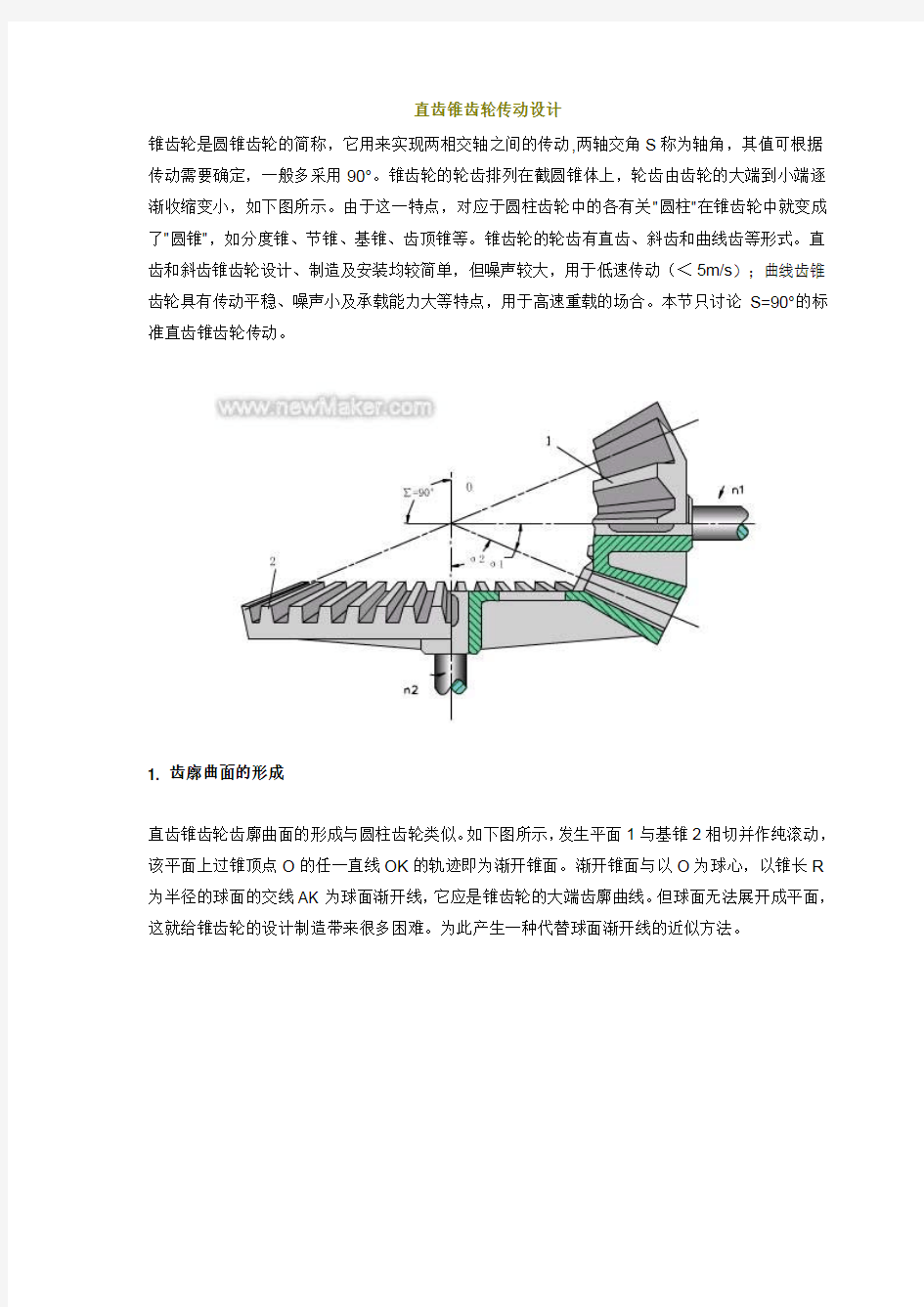

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。

1. 齿廓曲面的形成

直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R 为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数

(1) 背锥和当量齿轮

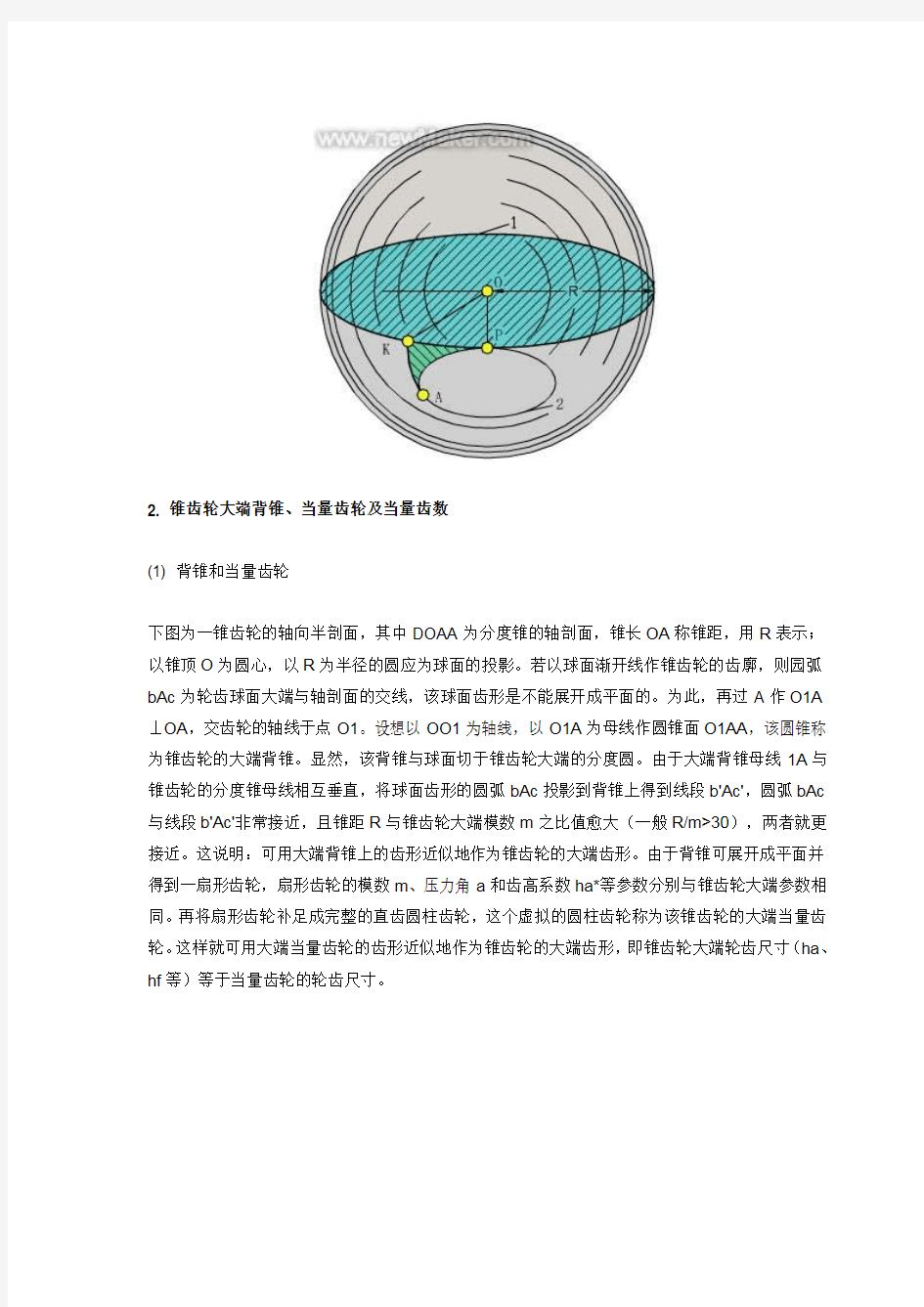

下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A ⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc 与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。

(2) 基本参数

由于直齿锥齿轮大端的尺寸最大,测量方便。因此,规定锥齿轮的参数和几何尺寸均以大端为准。大端的模数m的值为标准值,按下表选取。在GB12369-90中规定了大端的压力角a=20。,齿顶高系数ha*=1,顶隙系数c*=0.2。

锥齿轮模数(摘自GB12368-90)

… 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3

3.25 3.5 3.75 4

4.5 5

5.5 6

6.5 7 8 …(3) 当量齿数

当量齿轮的齿数zv称为锥齿轮的当量齿数。zv与锥齿轮的齿数z的关系可由上图求出,由图可得当量齿轮的分度圆半径rv

而

则有

式中:d为锥齿轮的分度锥角。zv一般不是整数,无须圆整。

3 直齿锥齿轮传动的运动设计

(1) 背锥和当量齿轮

下图为一对锥齿轮的轴向剖面图。该对锥齿轮的轴角等于两分度锥角之和,即

由于直齿锥齿轮传动强度计算及重合度计算的需要引进一对当量齿轮(上图),它们是用该对锥齿轮齿宽中点处的背锥展开所得到的。当量齿轮的分度圆半径d v1/2和d v2/2分别为这对锥齿轮齿宽b中点处背锥的母线长;模数即为齿宽中点的模数,称为平均模数m m。

1. 直齿圆锥齿轮的啮合传动特点

一对锥齿轮的啮合传动相当于其当量齿轮的啮合传动。因此有如下特点:

(1) 正确啮合条件

(2) 连续传动条件 e>1,重合度e可按其齿宽中点的当量齿轮计算。

(3) 不根切的最少齿数

(4) 传动比i12 因,故

当S=90°时,有

2. 几何尺寸计算

根据锥齿轮传动的特点,其基本几何尺寸按大端计算,但锥齿轮齿宽中点处及其当量齿轮的几何尺寸必须通过大端导出。

(1) 齿宽系数FR 。一般取F R=1/3,且b1=b2=b

(2) 齿宽中点的分度圆直径(平均分度圆直径)d m和平均模数m m

(3) 齿宽中点处当量齿轮的分度圆直径d mv、当量齿数z v及齿数比u v

式中齿数比影响分度锥顶角的大小,一般取u≤3,最大不超过5。

参考上图导出标准直齿锥齿轮传动的几何尺寸计算公式列于标准直齿锥齿轮传动的主要几何尺寸计算公式表中。

4. 直齿锥齿轮传动的强度计算

直齿锥齿轮的强度计算比较复杂。为了简化计算,通常按其齿宽中点的当量齿轮进行强度计算。这样,就可以直接引用直齿圆柱齿轮的相应公式。

因直齿锥齿轮的制造精度较低,在强度计算中一般不考虑与重合度的影响,即取齿间载荷分配系数Ka、重合度系数Ze、Ye的值为1。

1 轮齿受力分析

忽略齿面摩擦力,并假设法向力Fn集中作用在齿宽中点上,在分度圆上可将其分解为圆周力Ft、径向力Fr和轴向力Fa相互垂直的三个分力,如下图所示。各力的大小分别为

式中 T1--小齿轮的名义转矩(N·mm);

轮齿受力分析

各力的方向主动轮圆周力的方向与轮的转动方向相反,从动轮圆周力的方向与轮的转动方向相同;主、从动轮径向力分别指向各自的轮心;轴向力则分别指向各自的大端。

载荷系数

式中:KA-使用系数,按使用系数KA表查取

Kv-动载荷系数,降低一级精度等级,用齿宽中点的圆周速度由动载荷系数Kv图查取

Kb-齿向载荷分布系数,可按式,式中K Hbbe由表齿向载荷分配系数K Hbbe 查取。

2. 齿面接触疲劳强度计算

以当量齿轮作齿面接触疲劳强度计算,则式

为

将当量齿轮的有关参数代入上式中,可得直齿圆锥齿轮传动的齿面接触疲劳强度校核公式为

而齿面接触疲劳强度设计公式为

式中各参数按前述确定。

3. 齿根弯曲疲劳强度计算

将当量齿轮的有关参数代入式和中,可得直齿圆锥齿轮传动的齿根弯曲疲劳强度校核公式和设计公式

式中Y Fa-齿形系数,根据当量齿数,由外齿轮的齿形系数图YFa查取。

YSa-应力修正系数,根据当量齿数,由应力修正系数YSa图查取。

直齿锥齿轮传动计算例 题 集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw ,小齿轮转速n1=960r/min ,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.2×24=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 d 1d ≥√ 4d dd d 1 d (1?0.5d )2d ( d d d d [d d ])2 3 1) 确定公式中的各参数值。 ① 试选d dd =1.3。 ② 计算小齿轮传递的转矩。 d 1=9.55×106×10 960d dd =9.948×104d ?dd ③ 选取齿宽系数 d =0.3。 ④ 由图10-20查得区域系数d d =2.5。 ⑤ 由表10-5查得材料的弹性影响系数d d =189.8MPa 1/2 。 ⑥ 计算接触疲劳许用应力[d d ]。 由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别为d ddddd = 600ddd ,d dddd2=550ddd 。

由式(10-15)计算应力循环次数: d 1=60d 1dd d =60×960×1×(2×8×300×15)=4.147×109, N 2=d 1d =4.147×1093.2 =1.296×109 由图10-23查取接触疲劳寿命系数d HN1=0.90,d dd2=0.95。 取失效概率为1%,安全系数S=1,由式(10-14)得 [d d ]1=d dd1d dddd1d =0.90×600 1ddd =540ddd [d d ]2=d dd2d dddd2d =0.95×550 1 ddd =523ddd 取[d d ]1和[d d ]2中的较小者作为该齿轮副的接触疲劳许用应力,即 [d d ]=[d d ]2=523MPa 2)试算小齿轮分度圆直径 d 1d ≥√ 4d dd d 1 d (1?0.5d )2d ( d d d d [d d ])2 3 =√4×1.3×9.948×104 0.3×(1?0.5×0.3)2×(7724) ×( 2.5×189.8523)2 3 dd =84.970mm (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度d 0 d d1=d 1d (1?0.5 d )=84.970×(1?0.5×0.3)dd =72.225dd d d = dd d1d 160×1000=d ×72.225×960 60×1000d /d =3.630m/s ②当量齿轮的齿宽系数 d 。 b = d d 1d √d 2 +1/2=0.3×84.970×√(77/24)2+1/ 2mm =42.832mm

圆锥齿轮的画法 单个圆锥齿轮结构画法 [文本] 圆锥齿轮通常用于交角90°的两轴之间的传动,其各部分结构如图所示。齿顶圆所在的锥面称为顶锥面、大端端面所在的锥面称为背锥,小端端面所在的锥面称为前锥,分度圆所在的锥面称为分度圆锥,该锥顶角的半角称为分锥角,用δ表示。 圆锥齿轮的轮齿是在圆锥面上加工出来的,在齿的长度方向上模数、齿数、齿厚均不相同,大端尺寸最大,其它部分向锥顶方向缩

小。为了计算、制造方便,规定以大端的模数为准计算圆锥齿轮各部分的尺寸,计算公式见下表。 其实与圆柱齿轮区别也不大,只是圆锥齿轮的计算参数都是打 断的参数,齿根高是 1.2 倍的模数,比同模数的标准圆柱齿轮的齿顶 高要小,另外尺高的方向垂直于分度圆圆锥的母线,不是州县的平行 方向。 单个圆锥齿轮的画法规则同标准圆柱齿轮一样,在投影为非圆 的视图中常用剖视图表示,轮齿按不剖处理,用粗实线画出齿顶线、 齿根线,用点画线画出分度线。在投影为非圆的视图中,只用粗实线 画出大端和小端的齿顶圆,用点画线画出大端的分度圆,齿根圆不画。 [文本] 注意:圆锥齿轮计算的模数为大端的模数,所有计算的数据都是大端的参数,根据大端的分度圆直径,分锥角画出分度线细点画线,

量出齿顶高、齿根高,即可画出齿顶和齿根线,根据齿宽,画出齿形 部分,其余部分根据需要进行设计。 单个齿轮的画法同圆柱齿轮的规定完全相同。应当根据分锥 角,画出分度圆锥的分度线,根据分度圆半径量出大端的位置,根据 齿顶高、齿根高找出大端齿顶和齿根的位置,向分度锥顶连线,就是 顶锥(齿顶圆锥)和根锥(齿根圆锥),根据齿宽量出分度圆上小端 的位置,做分度圆线的垂直线,其他的次要结构根据需要设计即可。 啮合画法 [ 文本 ] 锥齿轮的啮合画法同圆柱齿轮相同,如图所示。

例题10-3试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解]1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1) =1.3 计算小齿轮传递的转矩。 9.948 选取齿宽系数=0.3。 查得区域系数 查得材料的弹性影响系数。 [] 由图 由式( , 由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即

2)试算小齿轮分度圆直径 (2) 1 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2) ①由表查得使用系数 ②根据级精度(降低了一级精度) ④由表 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即

1)确定公式中的各参数值。 ①试选 ②计算 由分锥角 由图 由图 由图查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为 由图取弯曲疲劳寿命系数 ,由式(10-14)得 因为大齿轮的大于小齿轮,所以取 2)试算模数。 =1.840mm

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数。 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 ,。 由式(10-15)计算应力循环次数: , 由图10-23查取接触疲劳寿命系数,。 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径

(2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数。 0.342.832mm 2)计算实际载荷系数。 ①由表10-2查得使用系数。 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数。 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 。 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选。

三、硬齿面直齿轮传动设计步骤(精密机械设计) 已知:传动功率P ,转速1n 、2n (或传动比ⅰ,齿数比u);齿 作小时数,使用年限等。 设计:齿轮的材料、热处理及主要尺寸等 步骤: 1. 选择齿轮材料、热处理及硬度、精度等级(一般为6~9级)、齿数Z 1 一般:HRC 1可以等于HRC 2,也可以HRC 1>HRC 2,即HBS 1,HBS 2>350HBS 选:Z 1=20~40(闭式) Z 1=17~20(开式) 则:112arctg z z δ= 2190δδ=?- 2. 确定许用应力 1)许用接触应力 式(8—39)[]lim H b H H L H K S σσ= ①由表8-10查lim 1H b σ、lim 1H b σ,并取二者之间的小值计算[]H σ ②取安全系数H S , (课本:171P ) ③计算应力循环次数 H N = 60nt, (n 是与[]H σ相对应的齿轮转速) ④由图8-41查循环基数 HO N ⑤计算 6 HO HL H N K N = 当H N > HO N 时,取HL K = 1 ⑥计算[]H σ 2)许用弯曲应力 式(8-46)[]lim F b F FC FL F K K S σσ= ①由表8-11查1lim F b σ ,2lim F b σ②取安全系数F S (课本:174P ) ③取FC K (课本:174P ) ④计算FL K 一般:FV N = H N , FO N = 4 × 610 计算 FL K 当HBS >350时,9 FO FL FV N K = 1 N ≥,但≤1.6 (课本:P 174) ⑤计算[]1F σ , []2F σ

毕业设计说明书 专业:机械制造与自动化 班级:机制3081班 姓名:弓宏国 学号:11308123 指导老师:白福民 陕西国防工业职业技术学院

目录 第一部分工艺设计说明书 (4) ………… 第二部分第17号工序夹具设计说明书 (13) ………… 第三部分第7 号工序刀具设计说明书 (15) ………… 第四部分第17号工序量具设计说明书 (17) ………… 第五部分毕业设计体会 (18) ………… 第六部分参考资料 (19)

二O一O届毕业设计(论文)任务书 专业:机械制造与自动化班级:机制3081班姓名:钟磊学号:11308110一、设计题目(见附图): 锥齿轮传动(CL24-A)零件机械加工工艺规程制订及第17工序工艺装备设计。 二、设计条件: l、零件图;2、生产批量:中批量生产。 三、设计内容: 1、零件图分析:l)、零件图工艺性分析(结构工艺性及技术条件分析);2)、绘制零件图; 2、毛坯选择:1)、毛坯类型;2)、余量确定;3)、毛坯图。 3、机械加工工艺路线确定:1)、加工方案分析及确定;2)、基准的选择;3)、绘制加工工艺流程图(确定定位夹紧方案)。 4、工艺尺寸及其公差确定:1)、基准重合时(工序尺寸关系图绘制);2)、利用尺寸关系图计算工序尺寸;3)、基准不重合时(绘制尺寸链图)并计算工序尺寸。 5、设备及其工艺装备确定: 6、切削用量及工时定额确定:确定每道工序切削用量及工时定额。 7、工艺文件制订:1)、编写工艺设计说明书;2)、填写工艺规程;(工艺过程卡片和工序卡片) 8、指定工序机床夹具设计:1)、工序图分析;2)、定位方案确定;3)、定位误差计算;4)、夹具总装图绘制,绘制夹具中所有非标零件图。 9、刀具、量具没计。(绘制刀具量具工作图) 四、上交资料(全部为电子文稿): 1、零件机械加工工艺规程制订设计说明书一份;(按统一格式撰写) 2、工艺文件一套(含工艺流程卡片、每一道工序的工序卡片含工序附图); 3、机床夹具设计说明书一份;(按统一格式撰写) 4、夹具总装图一张(A4图纸);零件图两张(A4图纸); 5、刀量具设计说明书一份;(按统一格式撰写) 6、刀具工作图一张(A4图纸);量具工作图一张(A4图纸)。 五、起止日期: 2 010年11月1日一2 01 年月日(共周) 六、指导教师: 七、审核批准: 教研室主任:系主任: 年月日 八、设计评语: 九、设计成绩: 年月日

3. 3. 2主减速器锥齿轮的主要参数选择 R主、从动锥齿轮齿数N和z: 选择主、从动锥齿轮齿数时应考虑如下因素; 为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40 在轿车主减速器中,小齿轮齿数不小于9。 查阅资料,经方案论证,主减速器的传动比为6. 33,初定主动齿轮齿数z产6, 从动齿轮齿数z:=38o b)主、从动锥齿轮齿形参数计算 按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1 o 从动锥齿轮分度圆直径心:二14引10190二303. 51mm 取d=2=304mm 齿轮端而模数w = 6/2/^2 = 304/38 = 8 弧齿锥齿轮副的中点螺旋角是相等的。拖拉机主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°?40°。拖拉机选用较小的B值以保证较大的一,使运转平稳,噪音低。取B二35°。

d)法向压力角ci 法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数, 也可以使齿轮运转平稳,噪音低。对于拖拉机弧齿锥齿轮,a —般选用20°。 e)螺旋方向 从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。主、从动锥齿轮的螺旋方向是相反的。螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。肖变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向, 这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。 3. 4主减速器锥齿轮的材料 驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。因此,传动系中的主减速器齿轮是个薄弱环节。主减速器锥齿轮的材料应满足如下的要求: a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硕度以保证有高的耐磨性。 b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。 c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。 d)选择合金材料是,尽量少用含傑、铮呀的材料,而选用含猛、飢、硼、钛、钮、硅等元素的合金钢。 拖拉机主减速器锥齿轮与差速器锥齿轮LT前常用渗碳合金钢制造,主要有20CrMnTi、20MnVB、20MnTiB、22CrNiMo 和16SiMn2WMoV。渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为0.8%?1.2%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。山于钢本身有较低的含碳量,使锻造性能和切削加工性能较好。其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。 为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为0.005?0.020mm的磷化处理或镀铜、镀锡处理。对齿面进行应力喷丸处理,可提高25%的齿轮寿命。对于滑动速度高的齿轮,可进行渗硫处理以提高耐磨性。 3. 5主减速器锥齿轮的强度计算 3. 5.1单位齿长圆周力 按发动机最大转矩计算时 P二很九5代心 nD[b?

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数

(1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。 (2) 基本参数 由于直齿锥齿轮大端的尺寸最大,测量方便。因此,规定锥齿轮的参数和几何尺寸均以大端为准。大端的模数m的值为标准值,按下表选取。在GB12369-90中规定了大端的压力角a=20。,齿顶高系数ha*=1,顶隙系数c*=0.2。 (3) 当量齿数 当量齿轮的齿数zv称为锥齿轮的当量齿数。zv与锥齿轮的齿数z的关系可由上图求出,由图可得当量齿轮的分度圆半径rv

锥齿轮传动设计 1.设计参数 1150 150********=====d d z z u 式中:u ——锥齿轮齿数比; 1z ——锥齿轮齿数; 2z ——锥齿轮齿数; 1d ——锥齿轮分度圆直径(mm ) ; 2d ——锥齿轮分度圆直径(mm ) 。 1.1062 1115021)2()2(2212221=+=+=+=u d d d R mm 25.125)33.05.01(150)5.01(11=???=?=R m d d φ mm 同理 2m d =125.25 mm 式中:1m d 、2m d ——锥齿轮平均分度圆直径(mm ); R φ——锥齿轮传动齿宽比,最常用值为R φ=1/3,取R φ=0.33。 530 150111===z d m 同理 2m =5 式中:1m 、2m ——锥齿轮大端模数。 175.4)33.05.01(5)5.01(11=???=?=R m m m φ 同理 2m m =4.175 式中:m m 1、m m 2——锥齿轮平均模数。 2.锥齿轮受力分析 因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮1为分析对象得:

1250150 83.932211=?==m t d T F N 88.88345cos 45tan 1250cos tan 111=????==δαt r F F N 88.88345cos 45tan 1250sin tan 111=????==δαt a F F N 22.133020cos 1250cos 11=? ==αt n F F N 式中;1t F ——锥齿轮圆周力; 1r F ——锥齿轮径向力; 1a F ——锥齿轮轴向力; 1n F ——锥齿轮法向载荷; α——锥齿轮啮合角; δ——锥齿轮分度角。 3.齿根弯曲疲劳强度计算 (1) 确定公式内的各计算数值 1) 由《机械设计》图10-20c 查得锥齿轮的弯曲疲劳强度极限=1FE σ580MPa 2) 由《机械设计》图10-18取弯曲疲劳寿命系数=1FN K 1 3) 计算弯曲疲劳许用应力 取弯曲疲劳安全系数S =1.4,由《机械设计》式(10-12)得 =?==4 .15801][111S K FE FN F σσ414.29 MPa 4) 计算载荷系数K 23.235.111.15.1=???==βαF F v A K K K K K 5) 查取齿形系数 由《机械设计》表10-5查得8.21=Fa Y 6) 查取应力校正系数 由《机械设计》表10-5查得55.11=Sa Y

直齿锥齿轮的设计步骤(精密机械设计) 已知:传动功率P ,转速1n 、2n (或传动比ⅰ,齿数比u);齿 小时数,使用年限等。 设计:齿轮的材料、热处理及主要尺寸等 步骤: 1、 选择齿轮材料:大小齿轮材料、热处理、硬度(查表7—8)、选择精度等级(一般6~9级) 根据设计要求,可以取软齿面,也可以取硬齿面。 软齿面是指:HBW1,HBW2≤350,或HBW1>350,HBW2<350 注意:HBW1=HBW2+(30~50) (1为小齿轮、2为大齿轮) 硬齿面是指:HRC 1可以等于HRC 2,也可以HRC 1>HRC 2,即HBW 1,HBW 2>350HBW 112arctgi δ= 1290δδ=- 2、确定许用应力 1)许用接触应力 式(7—24) []l i m H b H H L H K S σσ= ①由表7-8查lim 1H b σ、lim 1H b σ,并取二者之间的小值计算[]H σ ②取安全系数H S , (课本:P145) ③计算应力循环次数 H N = 60nt, (n 是与[]H σ相对应的齿轮转速) ④由图7-35查循环基数0H N ⑤计算H L K = 当H N >0H N 时,取H L K =1 ⑥计算[]H σ 2)许用弯曲应力 式(7-30)[]lim F b F FC FL F K K S σσ= ①由表7-9查1 lim F b σ ,2 lim F b σ ②取安全系数F S (课本:P148) ③取FC K (课本:P148) ④计算F L K FV N = H N ,0F N =4×6 10 计算 F L K = ≥1但≤2 (课本:P148) ⑤计算[]1F σ , []2F σ 3、计算工作转矩 6 111 T =9.5510 P n ? (单位:P 1:KW ;n 1:rpm ;T 1:Nmm 。有时T 1是已知的不用计算) 4、根据接触强度,试求小齿轮分度圆直径1m d m1d d K = 初步计算时,取d K =;1d m b d ψ= 一般:()d ψ =0.30.6 由图7-32查K β; 求出试算值1m t d 。

第7节 标准斜齿圆柱齿轮的强度计算 一. 令狐采学 二. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式: 3. 参数取值说明 1) Z E---弹性系数 2) Z H---节点区域系数 3) ---斜齿轮端面重合度 4) ---螺旋角。斜齿轮:=80~250;人字齿轮=200~350 5) 许用应力:[H]=([H1]+[H2])/2 1.23[H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=Kt b) 计算dt c) 修正dt 三. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 3. 参数取值说明 1) Y Fa 、YSa---齿形系数和应力修正系数。Zv=Z/cos3YFa 、YFa 2) Y ---螺旋角系数。 3) 初步设计计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=Kt e) 计算mnt [] H t H E H u u bd KF Z Z σεσα≤±=1 1[]32 1112 ??? ? ??±≥H H E d t t Z Z u u T K d σψ[]3 2121cos 2F sa Fa d n Y Y z Y KT m σεψβα β≥[] 32 121cos 2F sa Fa d t nt Y Y z Y T K m σεψβα β≥

f) 修正mn 第8节 标准圆锥齿轮传动的强度计算 一. 作用:用于传递相交轴之间的运动和动力。 二. 几何计算 1. 锥齿轮设计计算简化 2. 锥距 3. 齿数比: u=Z2/Z1=d2/d1=tan 2=cot 1 4. 齿宽中点分度圆直径 dm/d=(R-0.5b)/R=1-0.5b/R 记R=b/R---齿宽系数R=0.25~0.3 dm=(1-0.5R)d 5. 齿宽中点模数 mn=m(1-0.5R) 三. 受力分析 大小: Ft1=2T1/dm1(=Ft2) Fr1=Ft1tan cos Fa2) Fa1=Ft1tan sin 1(=Fr2) 方向: 四. 强度计算 1. 齿面接触疲劳强度计算 1)计算公式: 按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b ,则: 以齿轮大端参数代替齿宽中点当量直齿圆柱齿轮参数,代入 n 1 n 2 相交轴 n 2 两轴夹角900 n 1 2 2 2122212 21Z Z m d d R +=+= d 1 d m b R d m2 d 2 δ1 δ2 O C 2 C 1 A 2 A 1 q Fr α δ Fa Fn Ft Fa1 Fr 2 2 1 n 1 Fa2 Fr 1 Ft 1 Ft 2 []H v v v v H E H u u bd KT Z Z σσ≤+=1 85.023 1 1

1. 齿面接触疲劳强度的计算 齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。 分析计算表明,大、小齿轮的接触应力总是相等的。齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。实际使用和实验也证明了这一规律的正确。因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即: ⑴圆柱齿轮的接触疲劳强度计算 1)两圆柱体接触时的接触应力 在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。 两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。计算公式为: 接触面半宽:

最大接触应力: ?F——接触面所受到的载荷

?ρ——综合曲率半径,(正号用于外接触,负号用于内接触) ?E1、E2——两接触体材料的弹性模量 ?μ1、μ2——两接触体材料的泊松比 2)齿轮啮合时的接触应力 两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。 参数直齿圆柱齿轮斜齿圆柱齿轮 节点处的载荷为

直齿锥齿轮传动计算 例题

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取 z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 由式(10-15)计算应力循环次数: ,

由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径 (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2)计算实际载荷系数。

①由表10-2查得使用系数 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选 ②计算 由分锥角

4.7 直齿锥齿轮传动 直齿锥齿轮传动是以大端参数为标准值的。在强度计算时,则以齿宽中点处的当量齿轮作为计算的依据。对轴交角∑=90°的直齿锥齿轮传动,其齿数比u、锥距R(图<直齿锥齿轮传动的几何参数>)、分度圆直d1,d2、平均分度圆直径 d m1,d m2、当量齿轮的分度圆直径d v1,d v2之间的关系分别为: 令φR=b/R,称为锥齿轮传动的齿宽系数,通常取φR=0.25-0.35,最常用的值为φR=1/3。于是 由右 当量直齿 圆柱齿轮 得分度圆 半径r v与 平均分度 圆直径d m 的关系式 为 直齿锥齿轮传动的几何参数

现以m m表示当量直齿圆柱齿轮的模数,亦即锥齿轮平均分度圆上轮齿的模数(简称平均模数),则当量齿数z v为 显然,为使锥齿轮不至发生根切,应使当量齿数不小于直齿圆柱齿轮的根切齿数。另外,由式(d) 极易得出平均模数m m和大端模数m的关系为 一、直齿圆锥齿轮的背锥及当量齿数 为了便于设计和加工,需要用平面曲线来近似球面曲线,如下图。

OAB为分度圆锥, 和 为轮齿在球面上的齿顶高和齿根高, 过点A作直线AO 1⊥AO,与圆锥齿轮轴线交于点O1,设想以OO 1 为轴 线,O1A为母线作一圆锥O1AB,称为直齿圆锥齿轮的背锥。由图可见A、B 附近背锥面与球面非常接近。因此,可以用背锥上的齿形近似地代替直齿圆锥齿轮大端球面上的齿形。从而实现了平面近似球面。 将背锥展成扇形齿轮,它的参数等于 圆锥齿轮大端的参数,齿数就是圆锥齿轮 的实际齿数。将扇形齿轮补足,则齿数 增加为。这个补足后的直齿圆柱齿轮称 为当量齿轮,齿数称为当量齿数。其中 当量齿数的用途: 1.仿形法加工直齿圆锥齿轮时,选择 铣刀的号码。 2.计算圆锥齿轮的齿根弯曲疲劳强 度时查取齿形系数。 标准直齿圆锥齿轮不发生根切的最少

直齿锥齿轮传动设计 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。

直齿锥齿轮传动是以大端参数为标准值的。在强度计算时,则以齿宽中点处的当量齿轮作为计算的依据。对轴交角∑=90°的直齿锥齿轮传动,其齿数比u、锥距R(图<直齿锥齿轮传动的几何参数>)、分度圆直d1,d2、平均分度圆直径d m1,d m2、当量齿轮的分度圆直径d v1,d v2之间的关系分别为: 令φR=b/R,称为锥齿轮传动的齿宽系数,通常取φR=0.25-0.35,最常用的值为φR=1/3。于是 由右图可 直齿圆柱 齿轮得分 度圆半径 r v与平均 分度圆直 径d m的关 系式为 直齿锥齿轮传动的几何参数 现以m m表示当量直齿圆柱齿轮的模数,亦即锥齿轮平均分度圆上轮齿的模数(简称平均模数),则当量齿数z v为

显然,为使锥齿轮不至发生根切,应使当量齿数不小于直齿圆柱齿轮的根切齿数。另外,由式(d) 极易得出平均模数m m和大端模数m的关系为 一、直齿圆锥齿轮的背锥及当量齿数 为了便于设计和加工,需要用平面曲线来近似球面曲线,如下图。 OAB为分度圆锥,和为轮齿在球面上的齿顶高和齿根高, 过点A作直线AO1⊥AO,与圆锥齿轮轴线交于点O1,设想以OO1为轴线,O1A 为母线作一圆锥O1AB,称为直齿圆锥齿轮的背锥。由图可见A、B 附近背锥 面与球面非常接近。因此,可以用背锥上的齿形近似地代替直齿圆锥齿轮大 端球面上的齿形。从而实现了平面近似球面。

将背锥展成扇形齿轮,它的参数等 于圆锥齿轮大端的参数,齿数就是圆锥齿轮 的实际齿数。将扇形齿轮补足,则齿数增Array加为。这个补足后的直齿圆柱齿轮称为当 量齿轮,齿数称为当量齿数。其中 当量齿数的用途: 1.仿形法加工直齿圆锥齿轮时,选 择铣刀的号码。 2.计算圆锥齿轮的齿根弯曲疲劳 强度时查取齿形系数。 标准直齿圆锥齿轮不发生根切的最 与当量齿轮不发生根切的最少齿 少齿数Array 数 的关系: 二、直齿圆锥齿轮的几何尺寸 标准直齿圆锥齿轮机构的几何尺寸计算公式分 齿 齿 分

12.9.0 圆锥齿轮传动概述 圆锥齿轮传动传递的是相交轴的运动和动力。

圆锥齿轮的齿廓曲线、背锥和当量系数1.圆锥齿轮的齿廓曲线

2.背锥和当量齿数 背锥 过点A作AO1垂直AO交雄齿轮的轴线于点O1,以OO1为轴线,O1A为母线作圆锥O1AB。这个圆锥称为背锥。

当量齿数 一对啮合的锥齿轮的沿轴向剖开,将两背推展成平面后得到两个扇形齿轮,该扇形齿轮的模数,压力角、齿须高、齿根高及齿数。就是锥齿轮的相应参数,而扇形齿轮的分区圆半径r v 1.和r v 2。就是背锥的锥矩。现将两扇形齿轮的轮齿补足,使其成为完整的圆柱齿轮,那么它们的齿数将增大为Z v 1.和Z v 2。这两个假想的直齿圆柱齿轮叫当量齿轮,其齿数为锥齿轮的当量齿数。 ?????==222111cos cos δδz z z z v v 22z z v >2 2z z v >由以上可知

12.9.1 几何计算 将齿宽中点处的背锥展开,即可画出直径分别为d v1和d v2的两个当量直齿圆 柱齿轮。由图12.28可得 1cos 1cos 1 11tan 1 cos 11tan 1cos 22tan 122tan 222222111122222121122211+==+==+=+=+=+= ====u d d d u u d d d u u u u d d u d d m m v m m v δδδδδδδδ 标准直齿锥齿轮传动的主要几何尺寸见表12.19。

12.9.2 受力分析 直齿锥齿轮的轮齿受力分析模型如下图。忽略摩擦力,假设法向力F n 集中作 用再齿宽节线中点处,则F n 可分解为圆周力F t1,径向力F r1和轴向力F a1三个分力。 δ αδcos tan cos '111t r F F F ==1 111sin tan sin 'δαδt a F F F ==1 m 1t12d T F = 圆周力方向:主反从同;径向力方向:指向各自轮心;轴向力方向:分别指向大端。 且, 负号表示方向相反。 2 12 12t1r a a r t F F F F F F -=-=-=

1 1%1]= 0.90 X 600 MPa = 例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率 P=10kw 小齿轮转速n1=960r/min ,齿数比u=3.2,由电动机驱动,工作寿命15年(设每 年工作300天),两班制,带式输送机工作平稳,转向不变。 [解]1.选定齿轮类型、精度等级、材料及齿数 (1) 选用标准直齿锥齿轮齿轮传动,压力角取为 20 °。 (2) 齿轮精度和材料与例题10-1同。 (3) 选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.2 24=76.8,取z2=77。 2. 按齿面接触疲劳强度设计 (1)由式(10-29 )试算小齿轮分度圆直径,即 I 4?丹 2聶§ 2 du ~ j0R (l -O.50F )2U "[切1) 1)确定公式中的各参数值。 ① 试选-=1.3。 ② 计算小齿轮传递的转矩。 r~ 6 10 『I = 9*55 x 10 X 元而 * mm = 9.948 x 10 /V * mm ③ 选取齿宽系数■ =0.3。 ④ 由图10-20查得区域系数 ⑤ 由表10-5查得材料的弹性影响系数 : '。 ⑥ 计算接触疲劳许用应力[]。 由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别为 由式(10-15)计算应力循环次数: N Y = 60n 1/L ft = 60 X 960 x 1 X (2 X 8 X 300 X 15) =4.147 X 10° N\ 109 9 N ? = — = 4,147 X —= 1,296 X 10 4 U 3,2 由图10-23查取接触疲劳寿命系数 '; 取失效概率为1%安全系数S=1,由式(10-14)得

直齿锥齿轮传动计算例 题 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=×=,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 d1t≥√4K Ht T1 ?R(1?0.5?R)2u ?( Z H Z E [σH] )2 3 1)确定公式中的各参数值。 ①试选K Ht=。 ②计算小齿轮传递的转矩。 T1=9.55×106×10 ?mm=×104N?mm ③选取齿宽系数?R=。 ④由图10-20查得区域系数Z H=2.5。 ⑤由表10-5查得材料的弹性影响系数Z E=189.8MPa1/2。 ⑥计算接触疲劳许用应力[σH]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为σHliml=600MPa, σHlim2=550MPa。 由式(10-15)计算应力循环次数: N1=60n1jL?=60×960×1×(2×8×300×15)=4.147×109, N2=N1 u =4.147× 109 3.2 =1.296×109 由图10-23查取接触疲劳寿命系数K HN1=0.90,K HN2=0.95。取失效概率为1%,安全系数S=1,由式(10-14)得

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角1或2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 1.旋向 弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ), 逆时针倾斜者 图14-2 锥齿轮的节锥与节面 (a) 左旋 (b) 右旋 图14-1 弧齿锥齿轮副