球墨铸铁铸造过程中冷却曲线的测定与分析技术球墨铸铁自从上世纪40年代发明以来,因其具有良好的综合力学性能和低廉的生产制造成本,因而得到了广泛的应用。对于球墨铸铁,其生产过程中熔炼合格优质的铁液,良好的孕育和球化处理是生产球铁的关键,因此近几年发明了许多测定铁液炉前状态的分析测试设备,如炉前的化学成分分析、光谱分析及金相分析等,通过这些检测手段便可以获得并预测球铁的大部分参数。但是,这些测试方法检测周期长,很难在铁液凝固前快速检测球墨铸铁的球化和孕育效果,因此在实际生产过程中使用不便。而热分析方法在球墨铸铁生产中具有简单、直观的效果,因此具有实际意义。

铸造热分析方法是利用冷却曲线记录金属及其合金在凝固过程中相变效应的一种能量分析方法,其原理是利用热分析仪记录铁液在特定样杯中的冷却曲线,然后根据冷却曲线上特征值的变化来定量地计算铁液的化学成分和力学性能,定性地评价铸铁中石墨的形态。因此,热分析技术的应用与发展对球墨铸铁的生产优化控制具有重大的意义。

1、球铁的冷却曲线及其特征值简介

1、冷却曲线的特征值

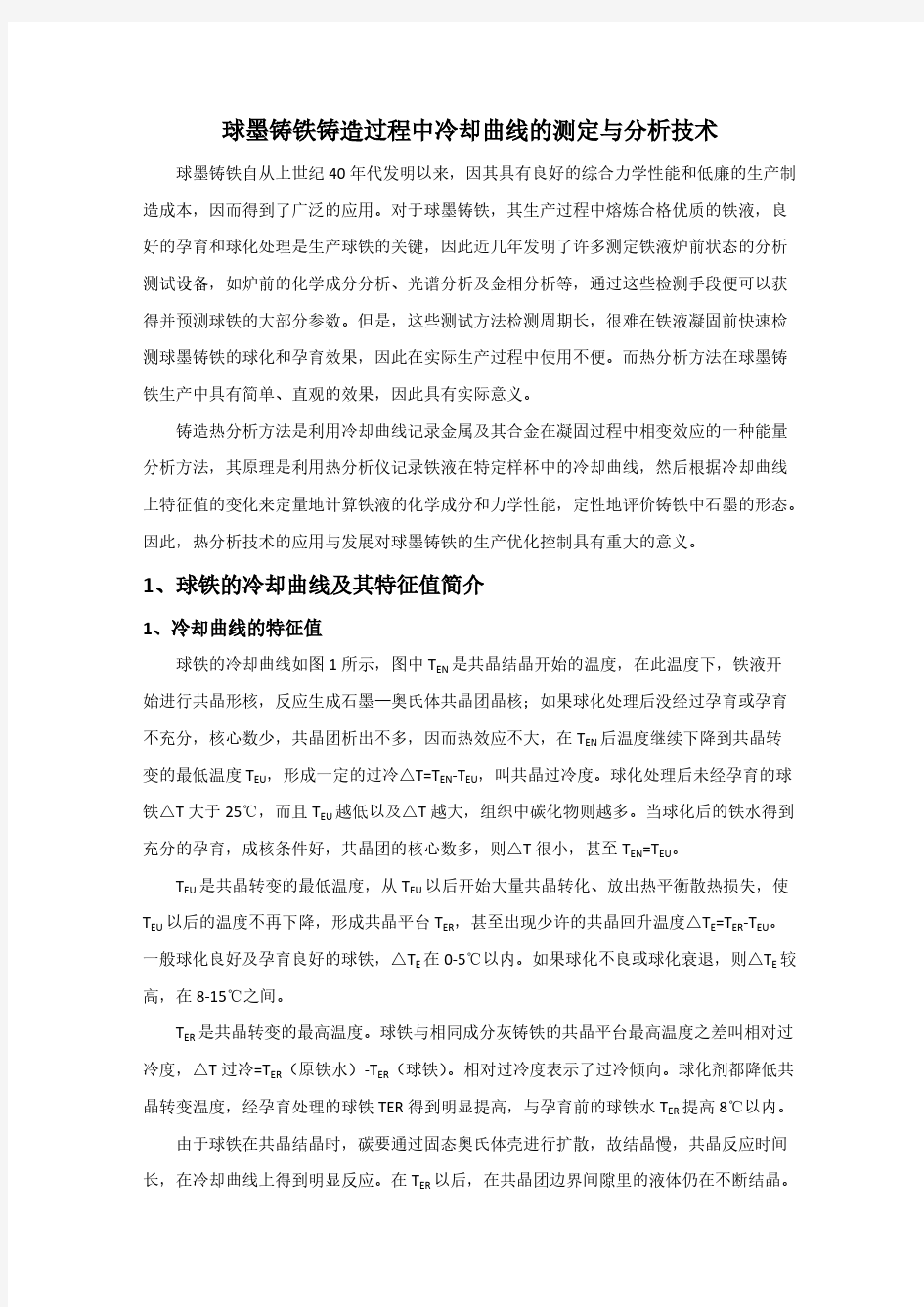

球铁的冷却曲线如图1所示,图中T EN是共晶结晶开始的温度,在此温度下,铁液开

始进行共晶形核,反应生成石墨—奥氏体共晶团晶核;如果球化处理后没经过孕育或孕育不充分,核心数少,共晶团析出不多,因而热效应不大,在T EN后温度继续下降到共晶转变的最低温度T EU,形成一定的过冷△T=T EN-T EU,叫共晶过冷度。球化处理后未经孕育的球铁△T大于25℃,而且T EU越低以及△T越大,组织中碳化物则越多。当球化后的铁水得到充分的孕育,成核条件好,共晶团的核心数多,则△T很小,甚至T EN=T EU。

T EU是共晶转变的最低温度,从T EU以后开始大量共晶转化、放出热平衡散热损失,使T EU以后的温度不再下降,形成共晶平台T ER,甚至出现少许的共晶回升温度△T E=T ER-T EU。一般球化良好及孕育良好的球铁,△T E在0-5℃以内。如果球化不良或球化衰退,则△T E较高,在8-15℃之间。

T ER是共晶转变的最高温度。球铁与相同成分灰铸铁的共晶平台最高温度之差叫相对过冷度,△T过冷=T ER(原铁水)-T ER(球铁)。相对过冷度表示了过冷倾向。球化剂都降低共晶转变温度,经孕育处理的球铁TER得到明显提高,与孕育前的球铁水T ER提高8℃以内。

由于球铁在共晶结晶时,碳要通过固态奥氏体壳进行扩散,故结晶慢,共晶反应时间长,在冷却曲线上得到明显反应。在T ER以后,在共晶团边界间隙里的液体仍在不断结晶。

随奥氏体壳的不断加厚,碳的扩散更为困难,一直拖到T S 才结晶完毕,所以冷却曲线的膝部缓慢圆滑。灰铸铁则在共晶平台处曲线陡然下降。2、冷却曲线在化学成分的测定与控制上的应用1961年,英国学者Homphreys J.G 首先发表了液相线温度T L 与CE 之间的数量关系:T L =1669-124[?(C)+?(Si)/4+?(P)/2]=1669-124CE 。由此诞生了热分析方法。后来通过进一步发现,通过液相线温度TL 和共晶温度TE 可以定量计算碳和硅的含量,在20世纪70年代中期,根据冷却曲线来测定铁液CE 、C 、Si 含量的技术已基本成熟。国内也有许多研究人员对热分析方法进行了广泛研究,如将热分析与光谱分析两种测试方法结合起来,可对铁液炉前成分进行准确快速检测,从而进行快速调整配料,指导生产。2000年,孙业瓒等开发了可视化的检测铁液熔炼质量的热分析系统。随后,朱彬等根据小波分析检测信号突变点的原理提取了冷却曲线的特征值,并编写了真个系统的炉前数据采集和炉前分析管理软件,使球墨铸铁热分析炉前化学成分测定与控制技术得到了进一步的发展。3、冷却曲线在球墨铸铁石墨形态和球化率预测上的应用球墨铸铁生产中对石墨形态的控制和球化率的预测具有重要的实际意义,根据以往的研究结果指出:同时考虑共晶最高温度T ER ,以及T ER 与共晶转变最低温度T EU 之间的差值ΔT ,可以评判热分析试样中的石墨形态和球状石墨的球化级别,当ΔT<5k 时,球化良好,当ΔT>12k 时,球化不良,ΔT=6-12k 时球化中等。20世纪80年代,微热分析法得到了发

展,通过热分析曲线及其微分曲线的分析,可以确定金属液相变临界点的温度和结晶过程

中的冷却速度,从而使冷却曲线与铸铁的结晶过程对应了起来。4、冷却曲线在力学性能预测上的应用从冷却曲线上判断力学性能的第一个判据是液相线温度T L ,因为如前所述,T L 与CE 具有一定的数量关系,而一般来说,铸铁的牌号越高,其碳当量值越低。第二个判据是共晶图1

球墨铸铁热分析法记录的冷却曲线形式

最高温度T ER 与最低结晶温度T EU 的差值ΔT ,因为理论和实验均指出,当ΔT 越大时,合金中的晶粒数目越少,晶粒越粗大,性能越差;反之,晶核数越多,晶粒越细小,性能越好。目前,可以通过冷却曲线和微分曲线来获取过冷度、浇注温度、最大冷却速度、液相线温度和固相线温度,打印抗拉强度和硬度等参数,此外还可以计算晶粒度、结晶潜热、固相分数,确定凝固特点等间接预测铸铁的力学性能。近30年来,人工神经网络开始在球

铁铸件质量控制上应用,可以对熔体的成分和性能进行综合检测和预报,具有重大意义。2、球铁冷却曲线的获得

测试系统一般是由激励装置、传感器、信号调理、信号处理和显示记录等几大部分组成的,如图2所示。对于球铁的铸造生产过程中冷却曲线是通过热分析仪来获得的,而热分析仪也具有这样的测试系统的组成,其原理如图3所示。1

、传感器图3 热分析仪的测量系统

在热分析测试系统中,被测对象为从电炉中获取的铁液样品,铁液置于特制的标准样杯(如图4所示)中,这种样杯的样杯壳一般是树脂砂制成,在样杯里面含有热电转换元件(热电偶),亦即传感器。

传感器是一种以一定的精度和规律把规定的被测量量转换为与之有确定关系、便于应用的某种物理量的器件或装置,通常由敏感元件和转换元件组成。其中,敏感元件是指传感器中能直接感受被测量的部分;转换元件是指传感器中能将敏感元件感受的被测量转换成适于传输和测量的电信号部分。在样杯中,即含有这样的敏感元件和转换元件,其中的敏感元件是负责感受高温的,转换元件是将温度参数的变化转换成电信号的变化,这二者都包含在热电传感器中。传感器的典型组成如图5所示。传感器的基本参数指标有量程、灵敏度、精度和动态性能;环境参数指标有温度、抗冲振和其他环境参数;可靠性指标有工作寿命、无障碍时长等。选择传感器的步骤主要有:

①确定测试信号、测试形式和传感器类型;②分析测试环境和干扰因素;③确定传感器的量程;④确定测量方式;

⑤确定体积及安装方式及价格等。图4 铸造热分析测试系统中的样杯

图5 传感器的典型组成

考虑完上述问题之后,再考虑传感器的灵敏度、响应特性、稳定性和精度等。

2、信号调理

信号调理的目的是把信号变成便于数字处理的形式,以便减少数字处理的困难。它包括:

①电压幅值的放大和衰减,以便于采样。在热分析仪中,所采集的电压需经过放大器

放大。

②用低通滤波器过滤信号中的高频噪声。

③隔离直流分量。

④如果原信号为调制信号,应解调。

信号调理中常见的环节有电桥、信号放大、滤波、信号调制与解调等。

①电桥。它是一种将传感器转换成的电路或磁路参数的变化转变为电桥的输出电压或

电流的变化,分别称为电压桥和电流桥。电压桥按激励电压的种类不同分为直流电桥和交

流电桥;电流桥也称为功率桥。其中直流电桥的桥臂只能为电阻,而交流电桥的桥臂可以

是电阻,也可以是电容、电感及其组合。

②信号放大与衰减。信号放大器的主要特性有放大倍数和共模抑制比。放大倍数G

=u0/u1 ,其中u0为放大器输出端的电压,u1为放大器输入端的电压。

③滤波器。它是一种选频装置,它只允许一定频带范围的信号通过,同时极大地衰减

其他频率的成分。它起到了消除噪声和消除干扰信号等作用,在信号检测、自动控制、信

号处理领域得到了广泛的应用。

④信号调制与解调。调制是使信息载体的某些特征随信息变化的过程,作用是把被测

量信号植入载体使之便于传输和处理。解调是调制的逆过程,作用是从载波中恢复所传送

的信息。根据载波受控参数的不同,可分为幅值调制、频率调制和相位调制,对应的波形

分别称为调幅波、调频波和调相波。

3、A/D转换

模—数转换包括在时间上等间隔的采样及保持和幅值上的量化及编码。通过A-D转换

把连续信号变成离散的时间序列。一般需要经过3个步骤:采样保持、量化和编码。采样

是在模—数转换过程中以一定时间间隔对连续信号进行取值的过程。如果采样间隔TS太大,即采样频率f s太低,那么由于平移距离1/T S过小,移至各采样脉冲对应的序列点的频谱

X(f)/T S就会有一部分相互交叠,新合成的X(f)* G(f)图形与X(f)/T S不一致。由

于在时域上不恰当地选择采样时间间隔而引起高低频之间彼此混淆的现象称为混叠。为了

避免混叠以便采样后仍能准确地恢复原信号,采样频率f s必须大于信号最高频率f c的两倍,即f s>2f c。在实际中,一般选为2.56倍。量化是在模—数转换过程中,对时域上每个间隔采样分层取值的过程。它是采用有限字数长的一组二进制码逼近离散的模拟信号的幅值,

而位数的多少决定了数字量偏移连续量误差的大小。

4、信号分析与处理

信号的分析和处理过程即是把无效的信号进行识别和剔除,从而分离出有用信息的过程,

其主要目的是剔除信号中的噪声和干扰,提高信噪比;消除测量系统误差,修正畸变的波形;强化、突出有用信息,削弱信号中的无用部分;将信号加工、处理、变换,以便更容

易识别和分析信号的特征,解释被测对象所表现的各种物理现象。信号分析可分为时域分析、幅值域分析、相关分析等;信号处理包含功率谱分析、系统响应分析、相干分析、倒

谱分析及时频分析等。

信号的时域分析中主要统计的参数有:均值、方差、均方值、概率密度函数、相关函数和

功率谱密度函数等。

信号的频域分析是指把时间域的各种动态信号通过傅里叶变换转换到频率域进行分析,描

述反应了信号频率结构和各频率成分的幅值大小。一般泛指:频谱分析,包括幅值谱和相

位谱;功率谱分析,包括自谱和互谱;频率响应函数分析,系统输出信号频谱与输入信号

频谱之比;相干函数分析,系统输入信号与输出信号之间谱的相关程度;倒频谱分析。

时频域分析是指用时间和频率的联合函数来表示非平稳信号,并对其进行分析和处理的一

种方法。

5、显示记录

经过A/D转换形成的离散的二进制数值信号,可以被计算机识别,经过计算机的接收,转换成相应的曲线,在显示器上显示,共我们识别和分析。

总之,热分析测试系统作为炉前球墨铸铁铁液质量控制的重要手段,不仅可以实现原

铁液共晶度、过冷度、球化剂加入量、球化包和球化剂的掩埋、球化铁液量、残余镁量、

球化铁液的反白口倾向、石墨化膨胀和缩松概率等的在线控制,而且测量简单快捷、铁液

成分调整方便、化学成分测量精度较高。它的应用不仅可将球铁生产中的很多不利因素提

前加以控制,将不可见的球铁铁液冶金质量简单、清晰得量化,为温度生产高质量的球铁

件提供了科学的指导,而且减少了废品的损失和加工费用,在球墨铸铁铁液在线控制方面

具有广阔的应用前景。

文件编号:GD/FS-3301 (管理制度范本系列) 铸造考核细则详细版 The Daily Operation Mode, It Includes All Implementation Items, And Acts To Regulate Individual Actions, Regulate Or Limit All Their Behaviors, And Finally Simplify The Management Process. 编辑:_________________ 单位:_________________ 日期:_________________

铸造考核细则详细版 提示语:本管理制度文件适合使用于日常的规则或运作模式中,包含所有的执行事项,并作用于规范个体行动,规范或限制其所有行为,最终实现简化管理过程,提高管理效率。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 为了加强安全生产的监督管理,严格执行公司制定的各项安全生产管理制度,杜绝各类安全生产违章现象,引导公司员工搞好安全生产,保障员工人身安全和公司财产安全,减少安全生产事故和保护职工的身体健康,达到人、机、物、环的和谐统一,为公司创造更大、更好的经济效益,增加广大职工的劳动收益。做到有章可循、有据可依,逐级落实安全生产责任制,特制订以下安全生产奖惩条例,需广大干部职工共同遵守。 第一章劳动纪律 1、迟到10分钟,每次扣减工资10元,每增加5分钟增扣工资5元(扣减工资的50%奖励推迟交

班者),20分钟以上按旷工处理。 2、早退10分钟内,每次扣减工资20元,每增加10分钟增扣工资10元,半小时及以上须有书面请假证明,按事假半天处理,没有书面请假证明,按旷工半天处理。 3、旷工半天或一天按照所在岗位半天或一天工资加倍扣减工资,串岗10分钟内,每次扣减工资10元,每增加5分钟增扣工资10元。 4、脱岗10分钟内,每次扣减工资20元,每增加5分钟增扣工资10元,1小时以上按旷工处理。 5、上班在岗位坐着睡觉,每次扣减工资20元,在岗位躺着睡觉每次扣减工资50元,同班发现两次及以上睡觉,每次加倍叠加扣减工资。脱岗睡觉、每次扣减工资100元并按旷工处理。一月之内查出两次,参加学习班,只发生活费。躺着睡觉、脱

课程综述 08自动化(2)班 0805070124 随着大三分专业被分到自动化这个专业后,首先接触的课程就是自动化检测技术。作为一门动手能力要求比较高的课程,这门课也配套了相应的实验课程。回味这学期的自动检测技术这门课的学习,按照自己的学习计划学习起来还是比较从容的。自动检测技术是自动化科学技术的一个重要分支科学,是在仪器仪表的使用、研制、生产、的基础上发展起来的一门综合性技术。自动检测就是在测量和检验过程中完全不需要或仅需要很少的人工干预而自动进行并完成的。实现自动检测可以提高自动化水平和程度,减少人为干扰因素和人为差错,可以提高生产过程或设备的可靠性及运行效率。 对于自动检测技术这门课,我觉得很重要的就是学习计划,不管做什么事都应该有一个计划,大到自己的学习生涯规划,小到自己的一天什么时刻该做什么,这样你才能做到有的放矢。作为一门自动化专业重要的课程,学好这门课是必须的。关于学习计划,我觉得每天课后的复习工作是很重要,这有助于我们对新知识的理解和吸收。大学里要充分利用各种资源,比如说图书馆、学术论坛、网络资源等。网络这种全新的学习形式具有开放性、互动性、网络性、虚拟性的特点,为我们的自主学习,教师的教学提供了许多便利条件。目前,互联网上学习资源中,管理方面的资源极为丰富;收费、互助、免费应有尽有。当然如何有效利用这些资源,是我们必须重视的问题,不适当的选择,会浪费精力,浪费时间,我们要选择适合自己的资源进行学习,这样才能做到事半功倍。还有就是一个老师每次布置的小设计论文,每次的设计论文感觉都是对自己所学到的知识的一些升华,在原有知识的基础上进行设计,利用课本知识缩学到的东西应用到实际的设计当中去。这是一项很好的作业,让我们在学到基础知识的前提下,能够活用。 自动检测的任务:自动检测的任务主要有两种,一是将被测参数直接测量并显示出来,以告诉人们或其他系统有关被测对象的变化情况,即通常而言的自动检测或自动测试;二是用作自动控制系统的前端系统,以便根据参数的变化情况做出相应的控制决策,实施自动控制。自动检测技术主要的研究内容:自动检测技术的主要研究内容包括测量原理、测量方法、测量系统、及数据处理。测量系统:确定了被测量的测量原理和测量方法后,就要设计或选用装置组成测量系统。目前的测量系统从信息的传输形式看,主要有模拟式和数字式两种。模拟式测量系统:模拟量测试系统是由传感器,信号调理器,显示、记录装置和(或)输出装置组成。数字式测量系统:数字式测量系统目前主要是带微机的测量系统,是由传感器、信号调理器、输入接口、中央处理器组件、输出接口和显示记录等外围设备组成。检测技术的特点:实时性强、精确度高、可靠性高、通道多、功能强。 关于自动化专业而言,自动化检测技术对学生动手能力要求比较高,所以有关和自动检测技术的实验课也是尤为重要的一项。实验课的课前准备工作必须充

机加车间质量管理方案及考核细则 为提高公司的质量管理制度以及达到用户所需,提高全体员工的质量意识,杜绝废品的发生,加强质量管理和提升产品质量,进一步改善质量控制手段、保证工艺执行情况落实质量责任促进质量改进,达到客户放心、满意,特制定以下质量管理方案及考核细则: 1 车间必须严格执行首检制度,未做首件或首件不合格仍然继续生产的每发现一次由质检员对操作者进行50到100元处罚、组长处以20到50元罚款。如首件合格而批量不合格的、此批的所有零部件由操作者全检并对相应的损失进行相应赔偿。 2 产品严格按照图纸尺寸和技术要求加工制作,操作者不得私自改变工艺参数、改变工装,若发现不合格情况应及时向组长汇报,由组长或连同技术人员尽快解决,否则造成的损失由操作怎人承担50%。对于私改工艺或工装的人员所造成的损失由责任人全部买单。 3 在加工产品时,应把图纸尺寸和技术要求看清弄懂后再进行加工,不允许在没有弄懂图纸的情况下盲目加工,以避免不该发生的质量事故;如若自身原因没有看清弄懂图纸的尺寸和技术要求,加工出的废品,由当事人承担所发生的费用。 4 加工过程中,如发现有缺陷,应及时向车间组长和调度汇报,待缺陷解决后在进行加工,如不反映自作主张加工后又需返工的,所需费用全部由当事人承担,如加工报废的,由操作者承担经济损失,所承担费用从工资中扣除。 5 组长每天要巡检各个岗位的工作情况,巡查次数不低于6次(按原则上下午各不少于三次)并做好巡查记录、每次巡检时检测零部件的件数不少于三个外观质量方面的不少于10件。 6 组长在巡检过程中如发现不合格产品应及时通知操作者并给予纠正整改、对于未整改或整改不及时的对操作者和组长处以20到100元罚款。 7 操作过程中操作者应对自己的设备及工装应及时清扫处理,对未及时清扫的组长应及时给与纠正,对纠正后仍未整改继续生产的给予每次20到30元罚款。 8 对于车间正常使用或经常使用的量具操作者应经常校对,对于未校对并量具出现测量不准的质检罚款部将对使用者处以20到50元罚款。 9 零部件入库前操作者应对自己生产的部件进行自检,自检合格后方可报检,组长判定合格后由仓管员开据合格证方可入库处理,对于检验不合格的批量产品由操作者进行全检,全检后进行第二次送检,检验合格的给予入库。同时对全检出来的不合格品进行返修,无法返修的视情况机加部作出相应处罚。对于第二次送检仍不合格的对操作者处以100到300元罚款。报废品由操作者买单。 10 操作者在操作过程中由于工作态度或责任心问题导致尺寸精度超差的即使放行使用,每次视情节严重对相关责任人处以20到100元罚款。 11 对于未经组长检验不具备合格证的情况下操作者私自入库的所造成的后果由操作者负责,同时对仓库保管员视情节严重处以20到100元罚款。 12 属保管不善导致零部件损坏或出现长毛变色的现象对班组长视情节严重作出相应处罚。

现代化检测技术的应用与发展 The application and development of modern testing technology 【摘要】 自动检测技术是现代化领域中发展前景十分广阔的一门新兴技术,是将生产、科研、生活等方面的相关信息通过选择合适的检测方法与装置进行检查测量,以发现事物的规律性。随着社会经济的发展,自动检测技术不断进步,在机械制造、化工、电力、汽车、航空航天以及军事等领域有着不可或缺的作用,是自动化技术的四个支柱之一。 【关键词】自动检测传感器数据处理信号转换 【正文】 一、关于自动检测技术的基础知识 自动检测技术是以研究自动检测系统中的信息提取、信息转换以及信息处理的理论和技术为主要内容的一门应用技术学科。其任务是寻找与自然信息具有对应关系的各种表现形式的信号,以及寻求最佳的采集、转换、处理、传输、存储、显示等方法和相应的设备。 信息采集是指从自然界诸多被检查与测量的量中提取所需要的信息。 信息转换是指将所提取出的有用信息向电量、幅值、功率等形式转换。 信息处理的任务是根据输出环节的需要,将转换后的电信号进行数字运算(求均值、极值等)以及模拟量、数字量转换等处理。 信息传输的任务是在排除干扰的的情况下经济地、准确无误地吧信息进行传输。 二、自动检测技术的核心—自动检测系统 自动检测系统是自动测量、自动计量、自动保护、自动诊断、自动信号等诸多系统的总称,其原理图如下所示: 图1.自动检测系统框图 自动系统一般由传感器、信号处理器、显示器、数据处理装置和执行机构等五部分构成。下面介绍每个部分的功能: ①传感器:传感器(sensor)是指一个能将被测的非电量转换成电量的敏感元 件,是连接北侧对象和检测系统的接口。通过它人们可以利用计算机实现自

铸造车间考核分配、管理制度 为保证完成厂部下达的经济指标,确保车间生产工作的顺利进行,职工的收入不减少,特制订以下考核分配、管理制度。 一.总则 1.本制度是依据厂职代会精神而制订的,是在车间内部进行经济责任考核的基本依据。 2.根据职代会精神,车间将打破原有的工资分配办法。全面实行计件、计量工资制度,实行上不封顶,下不保底的分配原则。 3.为保证本考核制度得以顺利执行,车间成立考核小组,负责车间全面管理工作。小组成员名单如下: 组长:林辉再 副组长:史明郑文生 成员:李木根郑晓阳孙永金付孙旺 郭逢海林永珊 4.本制度自2003年元月1日开始实行,修改经车间职工代表讨论通过。本实施细则的解释权属车间考核小组。 二.车间内部组织结构 车间内部组织结构分为:造型班,炉工班,吊车班,综合班和办公室。具体人员以厂部有关规定为准。车间可依据工作需要对各岗位人员进行内部调整。 三.各岗位工作职责及分配办法 (一)造型: 1.主要负责人:孙永金黄金富林同现 2.工作职责:每月必须保质、保量完成75吨铸件(包括铜、钢、铁)的混砂、造型、制芯、涂料、合箱、压铁、浇注、修包等工作。同时要负责砂箱、木模的进出工作及工作现场的整理,保持安全通道的畅通和所使用的设备的维护保养工作。每月必须完成75吨的成品件,每减少1吨按1∶2扣发工资。 3.考核标准及待遇 废品率必须≤4.0%,超过部分按1∶2扣工资,浇注时出现漏箱(但未造成废品)箱重在≤500kg扣2元,箱重>500kg每箱扣5元。产品分为成品、次品、废品。成品每吨按220元计算,次品每吨按160元计算。废品不计报酬。(产品质量的界定由史明、孙永金负责)未完成炉计划一项扣100元,如每项少1件扣10元。 (二)炉工 1.负责人:郭逢海。成员:郑伟、黄及1名临时工。 2.工作职责:必须保质、保量完成开炉及开炉的一切准备工作,包括现场的整理及怕使用设备的维护、保养等工作。 3.考核标准及待遇 废品率必须≤1.0%,超过部分按1∶2的工资,废品不计报酬,还必须保质、保量完成炉计划。每留下箱≥300kg扣20元,≤500kg扣30元。待遇按40元/吨计算。 (三)行车 1.行车:林永珊负责。成员:王青煌、陈贵福 2.工作职责:必须完全满足各工种使用吊车的需要,认真地按要求完成对行车的维护保养工作。行车如发生故障,维修人员在维修时,岗位操作人员必须在现场配合维修工作。

method 线性系统理论Linear system theory 362秋 机器人控制与自主系统Robotic contr ol and autono mous system 543春 计算机控制理论与应用Computer con trol system th eory and its application 543春 自动测试理论Automatic me asurement the ory 543春 运筹学Operation res earch 543秋 系统工程理论与应用System engin eering theory and its appli cations 543春 复杂系统建模与仿真Modeling and simulation o f complex sy stems 543秋 非 学位课现代控制理论 专题 Special topic of modern co ntrol theory 362 鲁棒控制系统Robust contro l systems 362春 最优控制Optimal contr ol 362春 自适应控制Adaptive Con trol 362春

最优估计与系统辨识Optimal estim ate and syste m identificati on 362春 过程控制Process contr ol 362秋 非线性控制系统Nonlinear con trol systems 362春 离散事件动态系统Discrete event dynamic syst ems 362春 PETRI网Petri net362秋 人工智能原理及应用Artificial intel ligence theory and its appli cations 362春 智能化方法与技术Intelligent me thod and tech nology 362 模糊理论与应用Fuzzy theory and applicatio ns 362春 模糊逻辑控制系统Fuzzy logic c ontrol system 362春 人工神经网络Artificial neur al network 362秋 遗传算法与进化算法Genetic and e volutional alg orithm 362春 实时控制系统Real-time con trol systems 362秋 机器人视觉Robotic visio362春

第三章新型传感器 【8】光电效应有哪几种?与之对应的光电元件各有哪些? 答:根据光电效应现象的不同特征,可将光电效应分为外光电效应、内光电效应和光生伏打效应三类。 光电器件有:光电管、光电倍增管、光敏电阻(内光电效应)、光敏二极管(内光电效应)、光敏三极管(内光电效应)、光电池(光生伏打效应)和光电耦合器。 【9】光电传感器有哪几部分组成?被测量可以影响光电传感器的哪些部分? 答:光电传感器通常由光源、光学通路和光电元件三部分组成。如图所示。图中Ф1是光源发出的光信号,Ф2是光电器件接受的光信号,被测量可以是x1或者x2,它们能够分别造成光源本身或光学通路的变化,从而影响传感器输出的电信号I。光电传感器设计灵活,形式多样,在越来越多的领域内得到广泛的应用。 【12】超声波传感器如何对工件进行探伤? 答:从超声波的行进方向来看,可分为两种基本类型:投射型和反射型。 超声波探伤是一种无损检测技术,最常用的是脉冲反射法。测试前,先将探头插入探伤仪的连接插座上。探伤仪面板上有一个荧光屏,通过荧光屏可知工件中是否存在缺陷、缺陷的大小及位置。工作时探头放于被测工件上,并在工件上来回移动进行检测。探头发出的超声波,以一定速度向工件内部传播,如工件中没有缺陷,则超声波传到工件底部便产生反射,在荧光屏上只出现始脉冲T 和底脉冲B。如工件中有缺陷,一部分声脉冲在缺陷处产生反射,另一部分继续传播到工件底部反射,在荧光屏上出现三个脉冲,多了一个脉冲F。通过缺陷脉冲在萤光屏上的位置可确定缺陷在工件中的位置,也可以通过脉冲的幅度高低来判别缺陷的大小。 【增】简述智能传感器的构成方法与实现途径。 答:智能传感器可以对信号进行检测、分析、处理、存储和通信,具备了人类的记忆、分析、思考和交流的能力,即具备了人类的智能,所以称为智能传感器。智能传感器主要由传感器、微处理器及相关电路组成。 目前传感技术的发展是沿着三条途径实现智能传感器的: (1)非集成实现:将传统的经典传感器(采用非集成工艺制作的传感器,仅具有获取信号的功能)、信号调理电路、带数据总线接口的微处理器组合为一体而构成的一个智能传感器系统。 (2)集成化实现:采用微机械加工技术和大规模集成电路工艺技术,利用硅作为基本材料来制作敏感元件、信号调理电路、微处理器单元的,并把它们集成在一块芯片上面构成的,故又可以成为集成智能传感器。主要有两种发展趋势,一种是多功能化与阵列化,加上强大的软件信息处理;另一种是发展谐振式传感器,加上软件信息处理功能。 (3)混合实现:根据需要与可能,将系统中各集成化环节,如敏感单元、信号调理电路、微处理器单元、数据总线接口,以不同的组合方式集成在两块或三块芯片上,并装在一个外壳

机修工考核细则: 一、安全考核: 1、入厂员工必须穿戴公司发给的劳动保护用品。发现一次不穿工 衣及安全帽者扣20元。 2、高空作业不系安全带者发现一次扣100元。 3、修理设备时时不切断电源扣100元。 4、未按设备操作规程进行操作导致人生及设备事故的扣当事人 100-500元。 二、重点设备考核: 1、变压器: a、由于缺油、油温高而导致设备损坏的按损失价值的5%扣除责任电 工。 b、高压跌落保险备件不齐扣除电工50元。 c、由于对变压器保养不到位而引起的故障,扣除责任电工当月工资 的5%。 d、每周一次对变压器一次检查,并做好记录,无记录者一次扣责 任电工50元。 2、配电室: a、每周对运行配电室进行一次除尘清理,检查隐患。并做好记录。 无记录或未按规定进行清理发现一次扣责任电工50元。 b、由于平时检查不到位而引起配电室故障导致停产的,按责任事 故处理。扣除责任电工50元。

2、中频电炉配电系统: a、每发生一起烧硅事故必须进行事故分析,分清事故的责任。不进 行事故分析的发现一次扣责任电工50元。 b、根据烧硅事故产生的原因对责任者每烧一块硅扣50元。 3、中频电炉减速机: a、因减速机故障引起的电炉故障每发生一起扣维修组50元。 b、减速机备件不全发现一次扣维修组50元。 4、室内天车、室外龙门吊及其它生产设备: a、由于平时检查不到位,或备件不全而影响生产的,每影响生产一 小时扣除负责此设备的维修工当日工资的10%。 b、确因修理工人为因素而造成的停产及事故,根据损失价值的 5%进行考核。 炉工考核细则: 一、安全考核: 1、不穿戴劳动保护用品者发现一次扣20元。(包括工衣、工鞋、手套、防护眼镜、鞋盖) 2、不留安全道者发现一次扣当班炉工每人50元。车间主任负连带责任。 3、不按规定加料造成喷料的每发生一次扣炉工每人100元。 4、电炉连续连电发生二次者扣炉工每人100元。 二、生产考核: 1、未按配料单进行熔炼的发现一次扣炉工50元。

1.按仪表工业规定,仪表精准度可划分为若干级别,精度数字越小,其精度越高。 2.传感器普通由敏感元件和转换元件构成。 3.仪表精度不但与绝对误差关于,还与仪表测量范畴关于。 4. 金属电阻应变式传感器是一种运用金属电阻应变片将应变转换成电阻变化传感器。 5.半导体应变片原理是半导体材料电阻率随作用应力而变化现象称为半导体材料压阻效应。 6. 电感式传感器 分为自感式和互感式两种传感器,互感式传感器又分为差动变压器和电涡流式传感器。 7. 采用差动变间隙式构造电感传感器是为了改进传感器敏捷度和线性度。 8.平板电容传感器电容量 d S C ε=,柱形电容器电容量 d D L C ln 2πε=。 9. 压电晶体压电效应产生是由于晶格构造在机械力作用下发生变形所引起。 10.重要压电晶体有两种:石英和水溶性压电晶体。 11.磁电式传感器基于电磁感应原理。 12.半导体热敏电阻分为:正温度系数PTC 、负温度系数NTC 、临界温度系数CTR 三种。临界温度系数热敏电阻通惯用于开关元件。 13.负温度系数热敏电阻电阻-温度特性是: 14.热敏电阻伏安特性是:在稳态下,通过热敏电阻电流I 与其两端之间电压U 关系,称为热敏电阻伏-安特性。 15. 热电偶测量温度原理是基于热电效应 。 16.热电阻测量线路采用直流电桥线路,重要考虑其引线电阻和接触电阻影响,常采用三线接法和四线接法(普通为实验室用)。 17. 热电偶连接补偿导线时,一定要注旨在一定温度范畴内,补偿导线与配对热电偶具备相似或相近热电特性。 18.光电转速计重要有反射式和直射式两种基本类型。 19.光纤传感器普通由光源、敏感元件、光纤、光敏元件(光电接受)和信号解决系统构成。 20.光纤传感器按工作原理分为功能型光纤传感器和传光型光纤传感器。

工厂车间现场管理细则(完整版) 管理要求 1、车间的卫生区域必须全部划分到班组或个人,做到目标明确,责任到位、到边。 2、车间区域卫生每天做到垃圾、杂物随产生随清理,保持区域卫生日清日洁。 3、车间现场要走创新发展的路子,一月一个新气象,一季一个大发展。 管理标准 车间通用标准 ①车间内安全通道畅通,安全线标示清晰,各物品必须摆放整齐有序、不凌乱、不超界。 ②门窗、玻璃保持清洁干净,玻璃明亮无灰尘,无破损,窗台干净无杂物。

③车间内墙面无乱贴乱画等脏痕、地面清洁无灰尘、无积水、无杂物。 ④工具橱干净,橱顶无杂物,无灰尘,橱后橱底无垃圾无杂物。 ⑤设备保持清洁卫生,润滑良好,各部位无污物。备用及封存设备定置存放,定期保养,无锈蚀,无积尘。 ⑥车间内电器安全符合要求无隐患。 ⑦车间内无长明灯现象。 ⑧车间内各种辅助设施要摆放整齐有序,不杂乱。 ⑨衣服、鞋等必须整齐摆放,且放置于不显眼地方。 ⑩车间内工人着装整齐,无坐、卧、趴、说笑等行为。 ?车间内职工不准穿拖鞋、短裤、裙子等服饰。 ?车间内所有操作工必须按工艺要求来进行各种操作活动。

?车间黑板报宣传栏内容新颖、适用、跟踪公司发展步伐有感召力,并且更换要及时。 ?车间现场要有创新项目。 车间细化标准 铸造车间: ①混砂、制芯、造型应在各工作区域内有序进行,所有原料集中存放,不得混淆,散料成堆存放。 ②大炉所用炉料应划定区域分类集中存放。 ③焖火窑用煤集中存放在固定区域内,每批次铸件须及时转入下道工序不能乱放。 ④清砂工序铸件摆放应整齐,每批次铸件清理完后应及时入库,不得乱放。 ⑤冒口实行集中放置管理,吊拉工具、铸造用工具、砂箱、模型应划区域分类集中存放。

冶炼班质量考核 冶炼班质量考核标准,正品率必须达到99%,每提高或超过质量考核标准,同奖同罚全班工资总额的10%(月工资) 1、冶炼工要根据车间主任及技术员在产品砂箱上标明的钢号和重量按照配比加入炉料和各种合金,保证钢水的化学成分符合产品牌号的要求,使得钢水出炉前,充分脱氧;如若操作者不按配比加料或操作不当,造成钢水产生脱氧不良或化学成分不对,导致产品报废者扣除当事人的吨位工资,同时负担上下道工序的计件和吨位工资。 2、浇注工在围箱时一定要做到当天围箱当天浇,不能过夜,因砂含水过多而导致型腔受潮,造成产品报废的,扣除当事人的吨位工资,同时担负上下道工序的计件和吨位工资。 3、在进行卡箱时,如发现砂箱把不能正常卡箱,不能浇注,本着谁造型,谁解决的方能浇注,同时通知车间主任,如若自作主张进行浇注,出现跑水、抬箱,造成废品,扣除当事人当月的吨位工资并担负上下道工序的计件和吨位工资。 5、挡渣工,在浇注前,必须将金属液表面渣子处理干净,方可浇注,如因挡渣工没有将渣处理干净造成铸件表面严重夹砂,每件罚款5元。 6、氧割电焊工在氧割铸件冒口时,冒口的残余量不超过2毫米,铸件复杂,氧割不能保证的情况下,用气刨,如未按要求造成氧割冒口过度不平整,违者每件罚款5元。 7、铸件表面多肉,分面型、芯头的正边毛刺要氧割干净,铸件表面的缺陷要及时割补;车间主任或质量管理员发现铸件表面没有氧割干净,通知操作者返工,如拒绝,不返工者,每次每件罚款5元。 造型班质量考核 造型班的质量考核标准,正品率必须达到98%,每提高或超过质量考核标准,同奖同罚全班工资总额的10%(月工资) 1、造型工在造型前必须看清图纸,按照工艺员设计的铸造工艺放好浇冒口,如若自作主张更改铸造工艺造成产品的报废,扣除当事人的计件工资,同时担负上下道工序的吨位工资。 2、在操作合箱前,要保证型腔和泥芯出气畅通,余砂清理干净;若浇注时,图型腔内的余砂没有清理干净或吊砂跨型腔和泥芯出气不通,导致冒口鼓花,造成产品报废,扣除当事人的计件工资,同时担负上下道工序的吨位工资。 3、造型工在造型时,要使固分型面平整,如若固分型面不平整,使得

铸造公司考核细则公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

机修工考核细则: 一、安全考核: 1、入厂员工必须穿戴公司发给的劳动保护用品。发现一次不穿工衣及安全帽 者扣20元。 2、高空作业不系安全带者发现一次扣100元。 3、修理设备时时不切断电源扣100元。 4、未按设备操作规程进行操作导致人生及设备事故的扣当事人100-500元。 二、重点设备考核: 1、变压器: a、由于缺油、油温高而导致设备损坏的按损失价值的5%扣除责任电工。 b、高压跌落保险备件不齐扣除电工50元。 c、由于对变压器保养不到位而引起的故障,扣除责任电工当月工资的5%。 d、每周一次对变压器一次检查,并做好记录,无记录者一次扣责任电工50 元。 2、配电室: a、每周对运行配电室进行一次除尘清理,检查隐患。并做好记录。无记录或 未按规定进行清理发现一次扣责任电工50元。 b、由于平时检查不到位而引起配电室故障导致停产的,按责任事故处理。扣 除责任电工50元。 2、中频电炉配电系统: a、每发生一起烧硅事故必须进行事故分析,分清事故的责任。不进行事故分 析的发现一次扣责任电工50元。

b、根据烧硅事故产生的原因对责任者每烧一块硅扣50元。 3、中频电炉减速机: a、因减速机故障引起的电炉故障每发生一起扣维修组50元。 b、减速机备件不全发现一次扣维修组50元。 4、室内天车、室外龙门吊及其它生产设备: a、由于平时检查不到位,或备件不全而影响生产的,每影响生产一小时扣除 负责此设备的维修工当日工资的10%。 b、确因修理工人为因素而造成的停产及事故,根据损失价值的5%进行考核。 炉工考核细则: 一、安全考核: 1、不穿戴劳动保护用品者发现一次扣20元。(包括工衣、工鞋、手套、防护眼镜、鞋盖) 2、不留安全道者发现一次扣当班炉工每人50元。车间主任负连带责任。 3、不按规定加料造成喷料的每发生一次扣炉工每人100元。 4、电炉连续连电发生二次者扣炉工每人100元。 二、生产考核: 1、未按配料单进行熔炼的发现一次扣炉工50元。 2、由于出炉温度低而造成挂包浇不到的发现一次扣炉工每人50元。 3、每穿一次炉扣打炉工每人50元,当班操作者每人50元, 4、由于水路系统不通或破损造成的设备事故(如烧硅等)每发生一次扣当班炉工每人50元。 5、对所属设备管理不到位而造成停业损失的,按损失额的5%进行考核当事人。

铸造生产质量管理办法 考核分大钢,班组去讨论细化,有依据可行,考核权重要根据岗位职责来分配,成本控制,品质,环境,安全,文件,管理制度的执行。 一、生产管理考核办法 车间管理:主管材质组和严控出厂产品质量技术检验:主管成型组和检验报表 工序薪酬岗位职责;超出和不足生产计划部分,均按废品考核质量奖和工资。 材质组3~4人380元/吨 理化,按技术要求配料,修炉熔炼,修浇注工具,产品浇注,产品切割,熔炼 备料,金属炉料按化学成分分类摆放,热处理,行车,本组用品搬运及卸货; 提供所需材料采购计划,浇口杯打制和安放。 成型组5~7人420元/吨 包含复合铸造等工艺的成型方法,白模,涂料,烘烤,筛砂,组模装箱,震实 铸型,负压控制,协助浇注,开箱拨货,清砂,抛丸,打磨,产品检验和入库, 产品出厂装车,退货品卸货及本组用品搬运;包括取用涂料及取水和烘烤锅炉 操作,提供所需材料采购计划。 岗位分工及人员配置,由总工程师安排,组内分配工资总额为原则,组内每人一天上班按厂规厂纪,服从管理,完成安排的任务分别计分,5,6,7,8,9,10,11,组长12分,组长可对组员加减一分,但组内平均分不能超过10分,按分值元作为计时工资,如组长每小时计工资为12元,根据遵守厂规厂纪,服从管理,工作态度和技能水平确定计分差异,月底累积计分分配机加装配车间装配出厂和客户验收合格吨位铸件的组内工资,作为个人当月计件工资;计件和计时考核结果,以工资高的方式放发;考核措施由班组去讨论制定细化,经总工程师报总经理批准执行。 二、质量管理考核办法 为了技术质量规定,报废产品无计件工资,参照合格率为90%,合理使用材料和能源及现场规范整洁的前提下,每提高1%的合格率,吨质量管理奖金为80元(即:减少不合格品每公斤奖励为8元计算);出厂后才发现的不合格产品,则每公斤扣除质量管理奖80元;公司每月中旬评审上月奖励总资金和考核,于次月28日考核修正发放,对不合格品率超过10%追查主要原因和责任。即对保证产品合格的情况下,低于定额成本部分70%,作为质量管理奖励。 对个人工作质量计分考核如下:(总奖金/总奖分)×个人成效质量奖分=个人奖金 工作态度和工作成效考核依据月考核个人量度 态度服从管理,尊重领导,团结同事,文明用语,无迟到早退,安全 生产无事故。每缺前述一项,当天该项奖金扣除。 参加生产当天20元内奖 励,休息期间无此奖励。现场规范,按期完成任务,遵守工艺规程,不弄虚作假;无迟到 早退,服从安排,月病事假及节假日休息等不超过四天全勤上班。 200元内奖励,缺勤和休息 时间,不计算工资。 成效扣工序该组质量奖分=(不合格品责任损失费用及浪费材料费用 /10%报废产品损失费用)×800分。 材质组380分内; 成型组420分内。 计算材料浪费情况以生产安排数与浇注产品数等定额计算,以浇注产品数和用户接收合格品计算不合格率,工序内部参照以每天上班考核计分来分配工序质量管理月奖分。车间追查责任工件的工序责任,责任工件由工序追究到个人,并且在当月工序组员按质量管理奖的平均比例承担连带责任扣除奖金。两月内追查入库责任不合格品,不合格品均按废品考核工资和质量管理奖。组长考勤和协助考核,总工程师审查修正报总经理批准。根据生产需要安排白班,中班和晚班;凡因人为操作不当造成人为事故的,责任完全由当事人全部自行负责承担,与公司无关。没到发放质量管理奖日期辞工或开除离厂者,公司对不服管理,罢工言行,拉帮结伙,不利团结和有违厂规厂纪及法规行为者,取消其质量管理奖金和绩效考核奖金,并按公司相关职工管理规定从严处理,给予罚款和警告或开除处罚,够法律责任的追究其法律责任。 湖南省祁阳县观音滩镇湘南铸造老板牛羊村,有预谋的坑爹,在解决问题后不给工钱,我就成了他妈的野男人。

实验目录 实验一金属箔式应变片——单臂性能实验实验二金属箔式应变片——半桥性能实验实验三金属箔式应变片——全桥性能实验实验四金属箔式应变片——电子秤实验 实验五差动变压器的性能测定 实验六电容式传感器的位移特性实验 实验七直流激励时霍尔传感器位移特性实验实验八热敏电阻的特性研究 实验九光电二极管和光敏电阻的特性研究 附录1 实验箱温度控制简要原理 附录2 温度控制器使用说明

实验一 金属箔式应变片——单臂电桥性能实验 一、 实验目的: 了解金属箔式应变片的应变效应,单臂电桥工作原理和性能。 二、 基本原理: 金属丝在外力作用下发生机械形变时,其电阻值会发生变化,这就是金属的电阻应变 效应。 金属的电阻表达式为: S l R ρ= (1) 当金属电阻丝受到轴向拉力F 作用时,将伸长l ?,横截面积相应减小S ?,电阻率因晶格变化等因素的影响而改变ρ?,故引起电阻值变化R ?。对式(1)全微分,并用相对变化量来表示,则有:ρ ρ?+?-?=?S S l l R R (2) 式中的l l ?为电阻丝的轴向应变,用ε表示,常用单位με(1με=1×mm mm 610-)。若径向应变为r r ?,电阻丝的纵向伸长和横向收缩的关系用泊松比μ表示为)(l l r r ?-=?μ,因为S S ?=2(r r ?),则(2)式可以写成: l l k l l l l l l R R ?=???++=?++?=?02121)()(ρρμρρμ (3) 式(3)为“应变效应”的表达式。0k 称金属电阻的灵敏系数,从式(3)可见,0k 受两个因素影响,一个是(1+μ2),它是材料的几何尺寸变化引起的,另一个是)(ρερ?,是材料的电阻率ρ随应变引起的(称“压阻效应”)。对于金属材料而言,以前者为主,则μ210+≈k ,对半导体,0k 值主要是由电阻率相对变化所决定。实验也表明,在金属丝拉伸比例极限内,电阻相对变化与轴向应变成比例。通常金属丝的灵敏系数0k =2左右。 用应变片测量受力时,将应变片粘贴于被测对象表面上。在外力作用下,被测对象表 面产生微小机械变形时,应变片敏感栅也随同变形,其电阻值发生相应变化。通过转换电路转换为相应的电压或电流的变化,根据(3)式,可以得到被测对象的应变值ε,而根据应力应变关系εσE = (4) 式中 σ——测试的应力; E ——材料弹性模量。 可以测得应力值σ。通过弹性敏感元件,将位移、力、力矩、加速度、压力等物理量转换为应变,因此可以用应变片测量上述各量,从而做成各种应变式传感器。电阻应变片可分

生产产量、质量考核方案(试行) 为加强和提高员工绩效,提高劳动生产率,调动员工工作积极性,实现“高产高质”的生产经营目标,结合公司生产经营实际情况,特制定本方案。 一、考核对象 1、直接负责生产一线生产、质量管理工作的管理人员。 2、直接协助、配合管理人员开展产量、质量工作的技术人员。 3、生产车间承担生产产量、质量控制的关键工段(主线三班, 含热压、热磨、铺装、能源岗位) 二、考核内容 1、每月生产产量(月产量及主线三班各班月产量,为毛板生 产量,废毛板不予计入) 2、每月产品质量(月质量及主线三班各班月质量,为砂光入 库正品率) 三、考核标准 1、产量考核以月总产量不少于10000m3为考核标准,主线 三班以单板月产量不少于3334m3为考核标准。 2、质量考核以月质量正品率不低于83%为考核标准。 3、产量、质量两项指标同时达到,视为达标;如任一项未达

到,则视为未达标。 四、考核奖惩办法 五、考核说明事项 1、因原材料不足、设备重大故障或改造等非生产、质量人员 可控因素导致的当月产量、质量不达标的,经生技部向厂部申请同意,可予取消当月产量、质量考核。 2、如主线某班发生堵料、堵风管等人为因素造成停机的,并

延续影响到下一班生产工作且导致产量损失的,由该班承 担产量损失(补偿产量不超过当班当日产量) 3、接班时发生设备故障的,由交接两班共同承担损失的产量, 不进行补偿产量,设备隐患由负责该工段的设备技术员判 断为准,判断不需要停机维修的,造成不可控停机的不进 行产量补偿。 4、生产高密度黑板时,按照实际产量的1.8倍进行产量折算。 5、正常更换磨片时间在2小时以内的,进行产量补偿,由三 班共同承担。超出2小时以外的时间,不进行产量补偿。 6、检修或因外力因素(如堆场设备损坏不能供料)造成停机 5小时以上的,当天产量三班平分。 7、因生产条件、人员流动或分工调整等原因,需对考核指标、 考核奖惩额度、考核对象中的管理人员和技术员进行调整 的,由生技部向厂部提交考核调整考核申请,经总经理审 批后方可调整。 8、相关考核人员如当月有超假的,根据实际出勤天数对奖励 (扣罚)金额进行相应扣减。离职员工当月考核奖励不予 发放,如需扣罚的则根据实际出勤天数进行扣罚。 9、相关考核数据以生技部统计为准。 六、考核方案执行 1、由生技部安排一名管理人员,兼管相关考核工作,督促统 计根据本考核方案,做好日常数据收集和整理工作。

自动化监测技术在工程监测中的应用 彭炎华、杨昌斌 (广州市吉华勘测股份有限公司) 摘要:自动化监测技术是集现代电子技术、通讯技术、计算机技术和工程测试技术为一体的高科技工程安全监测手段,可同时完成对远程监测数据的采集、传输、处理和分析。本文第一部分介绍自动化监测技术原理;第二部分简要介绍了广州市吉华勘测股份有限公司研发的自动化监测系统的思路及工程应用;第三部分探讨了自动化监测技术发展愿景。 关键词:自动化监测灾害预警 一、前言 1、自动化监测技术简介 工程监测预警是工程顺利进行的重要环节,做好监测,防微杜渐,可避免事故的发生。传统的监测手段具有间断性、周期性,无法实时监控工程的安全状态,因此解决任意时间、任意条件下的监测问题才能保证工程处于受控状态,实现真正的安全生产。 自动化监测技术是自动化科学技术的一个重要分支科学,是在仪器仪表的使用、研制、生产的基础上发展起来的一门综合性技术。信息和互联网技术,尤其是传统工程监测的数字化、网络化、智能化和平台集成化,给技术、产品和应用方面带来了巨大变革,为我们推进工程灾害的自动化监测技术发展创造了良好的条件。 自动化监测就是在测量和检测过程中完全不需要或仅需要很少的人工干预而自动进行并完成的。实现自动化监测可以提高自动化水平和程度,减少人为干扰因素和人为差错,可以提高生产过程或仪器设备的可靠性及运行效率。同时,自动化监测技术可以实现在任意时间、任意条件下开展监测工作,实行24小时安全生产监控。 2、自动化监测技术原理 利用电子技术和通讯技术能解决自动化监测的难题。自动测试、自动传输数据、报警数据自动发送,这样就可直观且实时不间断地掌握工程的实际动态,能为在有安全隐患情况下进行处理提供依据,赢得宝贵时间,也为管理者进行决策提供有力支持,提高工程效益,实现安全生产。在工程建设中,应力应变、相对位移、沉降、温度等参数的监测都可应用传感器技术。 工程传感器分为振弦式、电阻式、陶瓷式、光纤式、电感调频式等多种方式。目前在工程监测中应用较广泛的为振弦式传感器。振弦式传感器的工作原理是(见图1),将传感器两端沿变形方向固定在被测物体的两点上,被测物体的变形传递给两端座间的钢弦2,当测试电流通过感应线圈6时激发钢弦2作单向振动,从而切割磁力线,于是在感应线圈6上有与钢弦振荡频率相同的交流频率信号输出,经过放大、滤波、平滑等处理过程,可以测量出钢弦的振荡频率,再与标定值相对应,即可变换为所需测量的物理量,温度传感器4可以测量

编号:SM-ZD-27107 铸造厂生产管理制度Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

铸造厂生产管理制度 简介:该制度资料适用于公司或组织通过程序化、标准化的流程约定,达成上下级或不同的人员之间形成统一的行动方针,从而协调行动,增强主动性,减少盲目性,使工作有条不紊地进行。文档可直接下载或修改,使用时请详细阅读内容。 目的:为了维持良好的生产秩序,提高劳动生产率,保证生产工作的顺利进行特制订以下管理制度。 范围:适应于铸造厂全体工作人员 一、早会制度 1.员工每天上班必须提前5分钟到达车间开早会,不得迟到、早退。 2.员工在开早会时须认真听主管或组长的讲话,不得做一些与早会无关的事项。 3.各班组的组长每天上班必须提前10分钟到达车间组织员工准时开早会. 4.各班组的组长在开早会时必须及时向员工传达前天的工作情况和当天的生产计划,以及安全教育和公司精神,时间应控制在15分钟。 5.组长开早会时讲话应宏亮有力,多以激励为主,不得随意批评和责骂员工。

二、请假制度 1.上班时按要求穿戴好工作服、工作帽、工作鞋,不允许短裤、赤背或衣帽不整, 2.职工应按时上班,迟到或早退、旷工按公司规定处理。 3、各级工作人员上班时间不得随意离岗、串岗,因事短时间离岗时必须经上级批准并安排熟悉本岗位的人员接替并已做好交接工作,方可离开。 三、车间生产秩序管理制度 1、每天正常上班时间为8小时,晚上如加班依生产需要临时通知。每天上午8:30前各班组的出勤情况报给后勤,若晚上需加班,在下午17:30前报厂长批准并送后勤作考勤依据。 2、按时上下班(员工参加早会须提前5分钟到岗),不迟到,不早退,不旷工,有事要请假,违者依考勤公司管理制度处理。 3、车间严格按照生产计划排产,根据车间设备状况和人员,精心组织生产。生产工作分工不分家,各生产班组须完成本组日常生产任务,并保证质量。

自动检测技术的应用与发展 摘要 在当今经济全球化高速发展的时代,随着工业自动化技术的迅猛发展,自动检测技术被广泛地应用在工业自动化、化工、军事、航天、通讯、医疗、电子等行业,是自动化科学技术的一个格外重要的分支科学。众所周知,自动检测技术是在仪器仪表的使用、研制、生产的基础上发展起来的一门综合性技术。 自动检测系统广泛应用于各类产品的设计、生产、使用、维护等各个阶段,对提高产品性能及生产率、降低生产成本及整个生产周期成本起着重要作用。本文首先介绍自动检测系统的概念,其次通过自动检测系统的各个组成部分,详述系统的工作原理,介绍了自动检测系统组建的概念、结构以及在组建中所使用的关键技术。以此为铺垫,进而深入探讨自动检测技术在各领域间的应用与推广。 关键词:自动检测系统应用发展 第一章自动检测系统的概念与组成 自动检测技术是一种尽量减少所需人工的检测技术,是一种依赖仪器仪表,涉及物理学、电子学等多种学科的综合性技术。与传统检测技术相比,这一技术可以减少人们对检测结果有意或无意的干扰,减轻人员的工作压力,从而保证了被检测对象的可靠性,因此自动检测技术已经成为社会发展不可或缺的重要部分。自动检测技术主要有

两项职责,一方面,通过自动检测技术可以直接得出被检测对象的数值及其变化趋势等内容;另一方面,将自动检测技术直接测得的被检测对象的信息纳入考虑范围,从而制定相关决策。检测和检验是制造过程中最基本的活动之一。通过检测和检验活动提供产品及其制造过程的质量信息,按照这些信息对产品的制造过程进行修正,使废次品与反修品率降至最低,保证产品质量形成过程的稳定性及产出产品的一致性。 传统的检测和检验主要依赖人,并且主要靠手工的方式来完成。传统的检验和检测是在加工制造过程之后进行,一旦检出废次品,其损失已发生。基于人工检测的信息,经常包含人的误差影响,按这样的信息控制制造过程,不仅要在过程后才可以实施,而且也会引入误差。自动检测是以多种先进的传感技术为基础的,且易于同计算机系统结合,在合适的软件支持下,自动地完成数据采集、处理、特征提取和识别,以及多种分析与计算。而达到对系统性能的测试和故障诊断的目的。 1.1检测与检验的概念 检测是指为确定产品、零件、组件、部件或原材料是否满足设计规定的质量标准和技术要求目标值而进行的测试、测量等质量检测活动,检测有3个目标: ①实际测定产品的规定质量我及其指标的量值。 ②根据测得值的偏离状况,判定产品的质量水平,确定废次品。 ③认定测量方法的正确性和对测量活动简化是否会影响对规