第四章空冷器的设计

4.1 空冷器的设计条件

4.1-1 设计条件

1. 空气设计温度

设计气温系指设计空冷器时所采用的空气入口温度。采用干式空冷器时,设计气温应按当地夏季平均每年不保证五天的日平均气温[1][2][3]。采用湿式空冷器时,将干式空冷器的设计气温作为干球温度,然后按相对湿度查出湿球温度,该温度即为湿式空冷器的设计气温。

我国各主要城市的气温列于附表4-1。从该表可见我国绝大多数地区夏季平均每年不保证五天的日平均气温低于35℃。当接近温度大于15-20℃时,采用干式空冷器比较合理。在干燥炎热的地区,为了降低空气入口温度可以采用湿式空冷器。

2. 介质条件

(1)适宜空冷器的介质条件

适于采用空冷器的介质有石油化工过程中的气体,液体,水和水蒸汽等。

3.热流的操作条件

(1)流量。根据工艺要求而定。

(2)操作压力。根据国家标准“空冷式换热器”的规定,最高的设计压

为35 Mpa,这个压力可以满足石油化行业空冷器的操作要求。

(3)入口温度

热流的入口温度越高其对数平均温差越大,因而所需要的传热面积就越小,这是比较经济的。但是,考虑能量回收的可能性,入口温度不宜高,一般控制在120~130℃以下,超过该温度的那部分热量应尽量采用换热方式回收。在个别情况下,如回收热量有困难或经济上不合算时,可适当介质入口温度。就空冷器本身而言,考虑到介质温度升高会导致热阻的增加,传热效率下降,绕片式翅片管的工作温度可用到165℃而锒片式翅片管可用到200℃

如果热流入口温度较低(低于70~80℃),可考虑用湿式空冷器。

(4)出口温度与接近温度

对于干式空冷器出口温度一般以不低于55~65℃为宜[3],若不能满足工艺要求,可增设后湿空冷,或采用干-湿联合空冷。

接近温度系指热流出口温度与设计气温之差值。干式空冷器的最低值应不低于15℃[3],否则将导致空冷器的面积过大,这是不经济的。

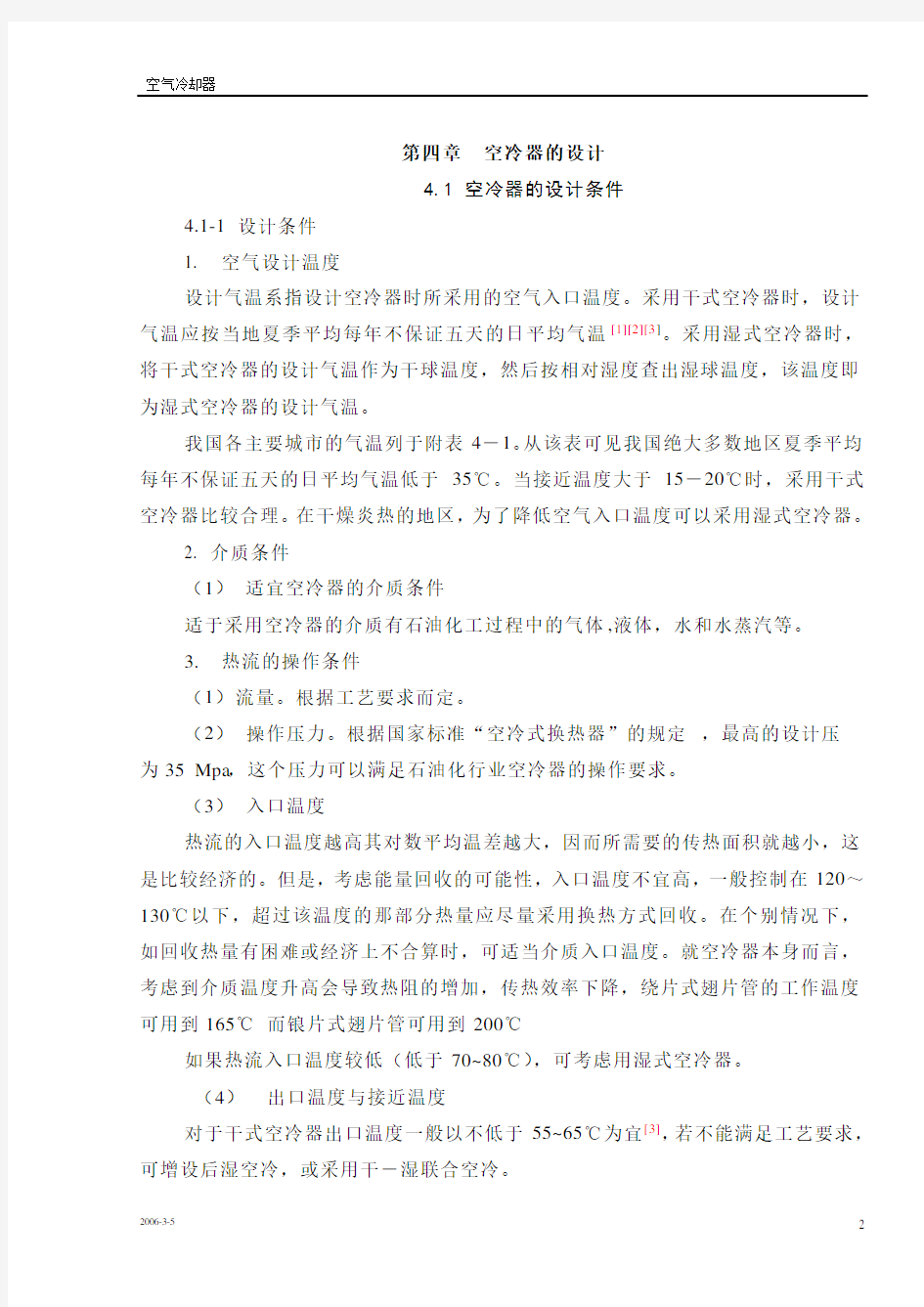

上述的设计数据应填入表4.1-1的”空气冷却器规格表”内.

表41-1 空冷器设计规格表

4.2翅片管参数的优化

翅片管是空气冷却器的传热元件,翅片管的参数对空冷器的传热效率、功率消耗和噪声等有直接的关系[4]。因此,选择合适的翅片管参数对空冷器设计是非常重要的的.以下就翅片管参数对传热和阻力降的影响及如何选择作出评述。

1 翅片管的参数

翅片管的参数主要是指它的几何参数如图1所示。

图4.2-1 翅片管的几何参数

图中几何参数的意义如下:

b-翅片平均厚度,m ;

b =0.5(b

p +b

r

)

b

p

翅片顶部厚度,m ;

b

r

翅片根部厚度,m ;

d-光管外径,m ;

D-翅片外径,m ;

d

r

-翅片根部直径,m

H-翅片高度,m ;

S-翅片间距,m ;

S

T

-翅片管横向管心距,m ;

S

L

-沿气流方向的管排之管心距,m ;

一般说来,翅片管的光管直径、翅片厚度基本上是固定的。所以在评价翅片管的性能时选择的参数主要是翅片高度,翅片间距和管心距。这些参数对翅片管的翅化比起主导作用,同时对传热和压力降也产生很大影响。翅片管参数的优化主要是指空冷器设计中如何合理地选择片高、片距和管心距这三个参数,使所设计的空冷器得到较高的传热效率和较低的阻力损失。从而使空器设计处于较优的状态。

2 翅片管的翅化比和有效翅化比

在空气冷却器中,管外以空气作为冷却介质与管内的热介质进行热交换。由于空气的导热系数低引起管外侧的传热系数也较低,为了弥补管外侧的传热系数的不足,所以在管外增加翅片以达到强化传热的目的。管外的翅片总面积与光管表面积之比称之为翅化比。翅化比表示如下:

o r

f A A

A+

=

ε(4.2-1)

式中:ε

-翅化比

A

f

-翅片表面积,m2;

A

r

-翅片根部面积,m2;

A

o

-光管外表面积,m2。

这个翅化比是几何翅化比,它没有考虑到翅片的效率。翅片管的传热效率与翅片管的表面温度有关,翅片表面温度自根部至顶部是递降的,愈到翅顶,其传热平均温差愈低,传热效果就愈差。翅片的传热效率为:

E f =

度

主流温度-翅片根部温均温度

主流温度-翅片表面平

从文献[5]可得:

b

h H 1632.0092.1E m o

f ?λ-= (4.2-2) 式中:E f -翅片管的传热效率 H -翅片的高度,m ;

h o -翅片管对空气侧的传热系数,W/(m 2.K)

λm -翅片材料的导热系数,对于铝 为203.5 W/(m.K) 将以上数据代入上式得到高低翅片管的效率如下: 高翅片效率, E f =1.092-0.1736 U F 0.359 低翅片效率, E f =1.092-0.1298 U F 0.359 式中的U F 为标准状态下的迎面风速,m/s ..

两种翅片高度的翅片效率与迎面风速的关系如图 4.2-2 所示。从图中可以看出翅片高度是影响翅片效率的主要因素,低翅片比高翅片有较高的翅片效率。翅片的效率随迎风面风速 的增加而下降,

0.76

0.780.80.820.840.860.880.90.920.94 2.3

2.5

2.8

3.2

3.5

迎面风速m/s

翅片效率

图4.2-2 高低翅片的效率

翅片效率与翅片材料、翅片厚度和高度、空气侧传热系数有关。当翅片效率求得后便可由下式求翅片管有效翅化比:

b

r

f f A A A +εE =

(4.2-3) 式中:ε- 翅片管有效翅化比 。

从图4.2-2可以看出,低翅片有较高的翅片效率,但由于它的翅化比低,最终的有效翅化比还是比不上高翅片,所以在设计中当管内侧的传热系数较高时还是采用高翅片为好。如果管内的传热系数较低时则应采用低翅片管。

2、 翅片管几何参数与管外侧传热系数的关系

计算管外空气侧传热系数的公式很多,在进行翅片管参数评价时可采比较通用的Briggs 公式[6],该公式的标准误差为5.1%。该式适用于各种翅片高度、片距、管心距等.将空气参数、迎面风速代入相应的准数并加以化简,便得到以光管外表面为基准的管外侧传热系数如下式所示:

(4.2-3) 式中:h 0 - 管外侧的传热系数 W/m 2.K

ε

μ

ρλ718

.0296.0333.0718.0282.0718.00

)()(1378.0F

r

r U H

S p a d h -=

Pr -空气的普兰特准数;λ

μ=C Pr ; λ-空气导热系数,W/m.K ; μ-空气的粘度,pa.s ; C -空气的比热,J/(kg.K) ;

U F -标准状态下的迎风面风速,m/s ; ρ-空气密度,kg/m 3 ;

S-翅片净间距,m H-翅片高度,m d r -翅根直径,m

ε- 翅片管的有效翅化比

a -系数,为迎风面积与最窄通风面积之比值。它是与翅片管的高度、管心距和片厚有关的参数。

)

(75.0a r r d D S

b

d ---=

T T

S S (4.2-4)

将空气为60℃时的物性参数代入可得管外侧的传热系数表达式:

(4.2-5)

从上式可看出,管外给热系数是翅片管根部直径、片距、片高、管心距、迎风面风速和有效翅化比等的函数,除迎风面风速外均是翅片管的几何参数,这些几何参数有的是互相关联的,为了确切地说明这些几何参数对空气膜给热系数的影响,下面就以高低两种翅片,各选两种管心距和三种不同片距,计算出不同风速下的空气膜给热系数,并将其结果绘成下图(图4.2-3)

ε

718

.0296.0718.0282.00)(69.8F r U H

S a d h -=

200

400

600

800

1000

1200

1400

1.5

2

2.5

3

3.5

4

管外侧传热系数 W /(m ^2.K )_

图4.2-3 翅片管的管外空气侧传热系数

从图4.2-3可看出:

(1) 各种几何参数的翅片管,其管外空气侧的传热系数随迎风面风速的增

加而增加

(2) 翅片管空气侧的传热系数随翅片的高度的增加而增加; (3) 翅片管空气侧传热系数随翅片间距的增加而下降; (4) 翅片管空气侧传热系数随管心距的增加而下降;

为了工程上的估算方便,下面给出两种翅片管的简化计算公式: 高翅片管(翅片高H=16m ): h 0=441.51U F

0.718

低翅片管(翅片高H=12.5mm ): h o =395.11U F 0.718

上两式的简化条件是:空气定性温度60℃ ;光管外径do=25mm ;翅片厚度

b=0.4mm;高翅片的翅片效率E f =0.85;低翅片管的翅片效率E f =0.9

翅片间距S=2.31mm

2、翅片管的几何参数与管外压力降的关系

空气流经翅片管管外侧时,气流对翅片表面的摩擦、气体的收缩和膨胀引起了气流的压力损失,通常称之为管外压力降。这种压力降主要与风速、翅片管型式、几何参数及制造质量有关。至今为止,压力降的精确理论计算尚未见到,目前所采用的计算公式均是经验公式。国内外在这方面都做出大量的实验,归纳出各种型式的关联式,下面是罗宾逊(Robinson)和勃列格斯(Briggs)[7]通过试验归纳的计算式:

△Ps=37.86Re-0.318

2

515

.0

927

.0

r

T

2

)

(

)

d

S

(

s

L

T G

n

S

S

ρ

?

-

(4.2-6)

若取空气定性温度为60℃时的物性参数代入(4.2-6)式得:

△P s=0.0678 N t S T-0.927a1.684U F1.684(4.2-7)

式中:△P

s

-管外侧静压降,pa

N

t

-沿气流方向翅片管的排数;

S

T

-管束的横向管心距,m ;

a -管束的迎风面积与最小通风面积之比;

U

F

-迎风面风速 m/s

为了便于分析比较,将不同片高、片距和管心距的翅片管,改变迎风面风速按(4.2-7)式计算出相应参数下的管外静压降,并将结果绘于图4.2-4。

5

10

15

20

25

1.5

2

2.5

3

3.5

4

静压降 m m 水柱

图4.2-4 翅片管的管侧静压降

从图4.2-4可看出:

(1) 管外静压降随风速的增加而增加;

(2) 在相同的风速下,管外静压降随管心距的增加而下降、随翅片间距的加

而减少。

空冷器中翅片管的管外静压降是决定功率消耗的重要因素 。另一方面,静压降的增加也导致了噪声的增大。因此,从降低功率消耗和噪声来看,都需要找出一组较为合适的翅片管参数,使得它的压力降最小。 3 翅片管几何参数的选择

尽管空冷器采用的冷却介质是取之不尽的空气,但要达到高效地利用空气亦不 是一件易事。因此空冷器的优化设计就成了众所关心的课题。 为了达到空冷器的优化设计的目的,需要将空冷器的翅片管几何参数与整个空冷器费用进行关联,找出它们之间的关系,为合理选用翅片参数提供依据。

空冷器的费用包括:一是设备费、运输费和安装费,即一次投资;二是操作费。在一定热负荷条件下,空冷器的费用与管外侧传热系数、积垢热阻、空气量及压力降有关。

根据已知的工艺条件可计算某一组翅片参数下的空冷器换热面积和功率消耗,

前者可计算出一次投资费用,后者可计算出操作费用。两者相加即可得出总费用。经过对各组翅片参数下总费用的比较,便可找出相同工艺条件下费用比较合理的一组翅片参数。下面就各个参数对费用的关系作一个定性的分析。为翅片管参数的选择提供参考。

(1)翅片高度

翅片面积愈大,折合到光管外表面的膜传热系数也就愈高。因此当管内的膜传热系数较高时,采用高翅片管对提高总传热系数的效果也愈显著。所以应根据管内传热系数的高低选择翅片管的高度。参见表 4.2-1

表4.2-1 翅片高度的选择

(2)

翅片管的单位长度传热面积与片距成反比,在一定风速下,翅片管所能传递的热量与换热面积成正比。也就是说,片距愈小传递的热量愈大,同时压力降也愈大。表4.2-2为迎面风速为2.8m/s、管心距为62mm、翅片外径为57mm的条件下,片距的变化对管外传热系数、压力降、总费用的影响。

管外传热系数变化趋势 1 0.93 0.87 0.80 0.73

压力降变化趋势 1 0.89 0.78 0.67 0.59

总费用变化趋势 1 0.98 0.97 0.97 0.97 注:上表的评价是以翅片距2.3mm为基准的。

从表4.2-2看出,在一定风速下,管外传热系数及阻力降随片距增大而下降的幅度较大。在计算总费用时,假定管内的传热系数为700 W/(m2K).从总费用的变化趋势可以看出,费用逐渐下降,当片距增到某一值时就不再下降了,因为设备费用的增加与操作的减少几乎相等,故总费用几乎不变。当然,当管内条件改变时,最

低费用值的片距可能会出现在别的地方。针对上述情况,翅片管间距的改变对总费用的影响不大,当管排数在4以下,管外压力降在风机的许可范围之内时,可以采用S=2.3 mm 的常用片距。当管排数较多,为了降低管外侧压力降,宜采用片距较大的翅片管。

(3)翅片管管心距

按照以上的工艺条件考查翅片管排列的管心距对传热系数、压力降和总费用的影响,其结果列于表4.2-3。

从表4.2-3看,一台冷却一定热负荷的空冷器,其传热系数、压力降和总费用随管心距的增大而下降。传热系数和总费用的下降速率相同,压力降的下降速率较快。从而可以看出适当增加管心距对空冷器是有利的。此外,管心距增大,压力降减少也降低了空冷器噪声。

表4.2-3 管心距对给热系数、压力降及费用的影响

管心距,mm 60 61 62 63 64 65 66 67

管外传热系数变化趋势 1.00 0.99 0.98 0.97 0.96 0.95 0.94 0.93 压力降(四排)变化趋势 1.00 0.96 0.92 0.88 0.85 0.81 0.79 0.75 总费用变化趋势 1.00 0.99 0.98 0.97 0.96 0.95 0.94 0.93

(4)管排数

管排数对投资及操作费用影响较大,表4.2-4列出了管排数对设备费用的影响。从表中可以看出选用多管排数较为经济。排数少,传热效果好,所需面积略小,但占地大,单位传热面积造价高,同时由于空气温升小,风量就要大。当管内介质传热系数小,则管排数应适当增加。但管排数过多,对数平均温差降低,传热面就增大,同时气流阻力损失增加,电机的功率也就上升;当管内传热系数较高时,要尽量减少管排数并提高风速,从而获得较大的管外侧传热系数。因此设计时对管排数要进行合理选择。可根据管内介质及介质温度变化范围参考4.2-4、表4 .2-5和表4.2-6选择管排数。如空气温升小于15-20℃,则应适当增加排数。

表4.2-4 管排数对设备费用的影响

表4.2-5 依据管内介质选用管排数

(6)迎风面速度的选择

管束迎风面的面积S F为管束外框内壁以内的面积,一台空冷器的迎风面积近似于管束宽B乘管长L及管束数N S。空气在标准状态(指P=0.1013MPa,t=20℃)下通过迎风面的速度简称为标准迎风面速度。在设计计算中,用迎风面的风速作为基本参数,比用通过管间的实际风速要方便得多。迎风面风速的选择要适当,风速过高会使得空气侧的压力降太大,风机的功率消耗大;相反,风速太低,则会使得传热速率低,换热面积增加。另外,风速的选择还应与风机的性能相适应。

对目前国产L、LL、KLM、G翅片管,采用鼓风式空冷器时,推荐的迎风速

度列于表4.2-7。

当采用引风式空冷器时,因风机入口处空气温度较高,为了节省动力可采用较低的迎风速度,但空冷器的传热面积要稍大一些。

表4.2-7 推荐的迎风速度

(7). 管程数的选用

1) 气体或液体冷却时,在满足允许压力降条件下应尽量提高流速,一般液体流速在0.5 ~1.5m/s之间,气体质量流速在5 ~10kg/m2·s左右,管内流体处于湍流流动状态最为有利,因此选用二以上的管程数比较适宜。

2)对于冷凝过程,如果对数平均温差的校正系数大于0.8,可采用一管程

否则(如:含不凝气时)应考虑采用两管程或多管程以提高管内流速。

4-3计算步骤概述

1 估算传热面积

(1)首先要依据工艺条件计算出总热负荷。

(2)根据经验选取总传热系数

(3)根据总传热系数估算空气出口温度

(4)计算平均温差

(5)估算出所需的传热面积。

空冷器的设计过程是一个猜算过程,按估算的传热面积,初步确定空冷器总体结构、管束和构架、风机的参数;

2空冷器总体设计

(1)管束的长度

一般般情况下,管束的长度应为为下列长度之一:3、4.5、6、9、10.5、12。单

位为m.。

(2)管束的宽度

管束的宽度可根据下式计算:

C D N A S A B P

o T

R ++=

.. 式中 B-管束的计算宽度,mm

A R –管束的估算光管面积,m 2

A o –管束翅片管的单管光管面积,m 2 N P -管排数

S T -翅片管横向管心距,mm D-翅片外径.mm

C-包括管束边梁侧板厚度和翅片与侧梁间隙在内的横向尺寸,一般为20 ~30 mm 管束的长度和宽度应与所选的构架相适应。否则应进行调整。

管束的宽度应与构架相适应,例如放置空冷器的构架6m 时,最好选用2个宽度为3m 或3个2m 的管束。如果拼凑这些尺寸有困难时,也可按计宽度设计管束和构架。

(3)构架参数

构架的跨度要比管束的长度短300mm .。主要考虑管束的进出口管嘴的安装方便。 构架的宽度与管束的宽度一致。

(4)风机参数

根据构架的尺寸初步选定风机的直径、台数,同时应使构架的风箱应有足够的高度,保证风机扩散角不大于45o 。

3管束参数确定

(1) 翅片管的参数:型式、高度、片距、片厚、光管外径、管心距等 (2) 管束的参数:管束的长度和宽度、管排数、管心距、管程数、光管面积、

管程流通面积等 (3) 管束的迎风面积

(4) 管束的通风面积与迎风面积之比 管束中的流通面积与迎风面积之比为

S

S S

bH b d S S T o

F o ./5.1)2(1++-=

S o-通风面积,

S F-迎风面积

S T-翅片管中心距

S-翅片间距

b-翅片厚度

H- 翅片高度

(5)管束的通风面积

4详细核算

依据已知条件和初定的管束参数进行精确的传热及压力降计算,将计算面积与所选用的面积进行比较,令其相对误差不大于给定的误差值。若大于时需调整空冷器参数,重新进行计算,直到满足要求为止。

详细核算过程如下:

(1)计算管内膜传热系数

(2)计算管外膜传热系数

(3)计算总传热系数

(4)计算空气出口温度

(5)计算平均温差

(6)计算所需的传热面积

(7)计算面积余量,面积余量应在许可范围之内,余量一般为10~20%。

如果不满足此要求,则需从第一步中重新选取总传热系数,重复上计算过程,直至满足要求为止。

(8)计算管程压力降

管程的压力降应符合设计条件要求,否则应重新设定管程数,自第二步开始重新计算,直至压力降满足要求为止。

5 风机计算

(1)计算风量。

(2)计算管束的管外压力降。

(3)计算风机轴功率、电机功率。

若管束的管外压力降超过风机的承受能力,则要重新设定管束参数,如加大翅片片距

或管间距。重新进行计算,直至满足要求为止。

6 噪声计算

计算结果若超过设备的额定值,则需调整风机参数,甚至需调整空冷器型号,再重新计算之。

4.4 液相冷却的空冷器设计

4.4.1计算步骤

(1)根据总体设计的要求,考虑该项目使用空冷器的合理性。进行选用空冷还是水冷,选用干空冷还是湿空冷,是否设置后冷器等项的分析比较;

(2)确定设计条件,如确定空气设计温度;

(3)计算热介质需要冷却的热负荷;

(4)按空冷器估算方法计算所需的传热面积,初选空冷器的参数及台数;

(5)按初选设备进行详细核算。计算管内、外膜传热系数及总传热系数;

(6)计算空气出口温升,空气的出口温度及有效平均温差;

(7)详细计算所需的换热面积,对计算面积与选用面积进行比较,若相对误差小于给定的误差值,则计算结束,否则需调整空冷器参数,自(4)重新计算,直

至满足要求为止;

(8)根据空冷器管束面积初选风机型号及台数;

(9)计算管程压力降

(10)按选定的风机型号计算全风压、叶片角度、风机轴功率、电机功率及噪声等。

如果计算结果超过所选风机的额定值,则需调整风机或空冷器型号,重新自(4)算起,直至满足要求为止。

(11)计算空冷器噪声。

4.4.2 液体冷却过程计算例题

1 已知条件:

介质:航煤,馏程为130~230C

质量流量:67000kg/h

进口温度:165℃

出口温度:55℃ 入口压力:0.2Mpa 允许压降:60kPa

结垢热阻:0.000173 m 2.K/W 介质物性: 比重:ρ

204

=0.776;

特性因数;K F =12.1 粘度,μ135=0.388×10

-3

pa.s

μ

50=0.714×10-3

pa.s

进口热焓 H l 1=412.4KJ/kg 出口热焓 H l 2 146.5KJ/kg 热流冷却的热负荷 :

Q R =W i (H l l -H l 2) =67000/3600*(412.4-146.5)*1000=4947983.5 W

空气设计温度:t 1=35℃ 空气设计最低温度 :t=-10℃ 空气侧污垢热阻:r o =0.00018 m 2K/W 海拨高度:50m 2 估算传热面积

(1)估算空气出口温度t 2:

据表3.2-6选取经验总传热系数K 0=400W /(m 2·K ) t 2=t 1+0.88×10-3·K 0·F f ·(

12

12

t T T -+)℃ 由热流温差=165-55=110℃

从图3.2-1查出F f =1.17 代入上式得 t 2=35+0.88×10-3×400×1.17×(352

55

165-+) =65.77℃ (2)对数平均温差:

355577

.651651)

3555()77.65165(1)(1

22121-----=

---=

?n t t t T n

t T Tm =49.46℃

(3)估算换热面积: A R =08.25046

.494005

.4947983=?

3初步选取空冷器规格参数 管束长:L=9m 管束宽B=2.5m 管束数量n=2 管束参数: 翅片型式:L 型 管排数N t =6 管程数N p =6

光管外径:d=25 mm 光管内径:di=20 mm 翅片高:H=16 mm 翅片间距:S= 2.31 mm 翅片厚度:b=0.4mm 每米长度的翅片数:433 管心距:S T =63.5 mm 每m 翅片面积A f =1.84m 2 每m 光管面积Ao=0.07854m 2 翅化比ε=25.41 迎风面积S F =22.05 m 2

通风面积与迎风面积之比a=0.528 管子数 n=228

管束面积A=160m 2

管程流通面积:S i =0.011932 m 2 构架规格:9*5 风机直径D=3.6m 风机数量:2台 通风方式:鼓风式

注意:选用面积比初估面积需留10~20%的余量。 4 详细核算传热面积 (1)计算管内膜传热系数 定性温度

T D =0.4T 1+0.6T 2

=0.4×165+0.6×55=93.5℃ 定性温度下的物性: 比热:C P =2.35kJ/(kg ·K) 导热系数:λ=0.143W/(m ·K) 重度:ρ=715kg/m 3 μ=0.44×10-3pa ·s 质量流速

s m kg Si Wi Gi ?=?=?=2/88.7792

*011932.0360067000

3600

雷诺数

36.354711044.088

.77902.0Re 3

=??=

?=-μ

i

i G d

勃兰特准数

Pr =22.7143

.01044.01035.2)(33=???=?-λ

μ

p C

管内膜传热系数

首先假设壁温正系数φ=1.0,按式(3.2-29)计算: h i =0.027

333.08.0333.08.0)220.7()36.35471(025

.0143

.0027.0(Pr)(Re)??

=o

d λ

空冷器配管设计导则 AIR COOLERS PIPING ARRANGMENT NOTES: 1.在空气冷却器(AIR FAN COOLER)中,被冷却流体在管路中应往下流。塔 槽顶部与空气冷却之进口端间,管路不可有POCKET; 2.在空气冷却器之流体为二相流时,入口需为对称配管; 3.空气冷却器之进口NOZZLE多于6小时,须先分二股进入,以使入口分配 均匀,四个以下的NOZZLE可同时由一侧进入; 4.进口端管线和其相接设备间的管线,在挠性允许范围内,愈短愈好; 5.进口管线常为高温,热膨胀量较大,且空气冷却之NOZZLE极为脆弱,故 特别考虑管线之挠性、应力、支撑问题; 6.空气冷却器在配置时,须考虑马达,风扇之维护,吊装空间; 7.空气冷却器之操作平台,在CROSS WALKWAY和CENTER WALKWAY之 宽度为760MM。两翼侧端之宽度MIN.为1,200MM,当空器冷却器之长度超过15M时,须另做一个CROSS WALKWAY; 8.在进出口端之维护平台其宽度为760MM,并须有爬梯和CROSS WALKWAY 相连接; 9.爬梯起点在地面,当操作平台高于3M,或爬梯起点于平台上,平台与平台 之高度超过2.4M时,皆须加GAGE以确保安全; 10.当须装置THERMOWELL CONNECTION和PRESSURE GATE时,尽可能 接近NOZZLE; 11.在空气冷却器进口端须加装一对FL’G以利于拆卸维护空气冷却器时之吊 装; 12.气体在MAIN HEADER中将会产生CONDENSATE,而使管路堵塞,故必须 将MAIN HEADER置于较AIR COOLER之INLET NOZZLE为高之地方,切不可妨碍维护、吊装空间; 13.为了减少压力降,从MANIFOLD至AIR COOLER NOZZLE.之管路可配置 呈直线,并且越短越好,如此才可推动AIR COOLER, 利用AIR COOLER 之CAP来吸收膨胀量; 14.栏杆和AIR COOLER之空间须保持150-200之距离,以利于维护操作; 15.在DOUBLE PASS之AIR COOLER中,OUTLET和INLET在同一侧时,则 须再详细考虑膨胀量之大小和方向,而决定是否可为直线配管(NOZZLE到HEADER), 或作LOOP来降低NOZZLE之受力; 16.利用HEADER BOX间之GAP还无法达到完全吸收其膨胀量时,可同时使 用COOL SPRING之方法来补助; 17.利用HEADER BOX之GAP来吸收管线热膨胀量时,GAP之大小必须依API 661CODE之规定,且须详细核对场上制造图及计算膨胀量。

1、工程概述 宝氮集团10万吨/年甲醇制芳烃工程合成油装置共有空冷器两台(C40211、C40212),分布在402A管廊和402B1#钢平台上。C40211共6片,合计重量110.63t,其中单片管束重量为6.55t;C40212共2片,合计重量28.6t,其中单片管束重量为8.45t。C40211空冷器及构架安装于管廊框架顶部13m标高上,C40212空冷器及构架安装于1#钢平台顶部11m 标高上。为安全、高效、高质量的完成空冷器安装施工任务,特编制此施工方案。 2、编制依据 2.1重庆天瑞制造厂家所带随机资料及安装指导说明书 2.2石油化工设备安装工程质量检验评定标准 SH3514-2001 2.3中低压化工设备施工及验收规范 HGJ209-83 2.4空冷式换热器 GB/T15386-94 2.5钢结构工程施工及验收规范 GB50205-2001 3、管理组织机构

a.项目经理负责进度、质量、安全、技术全面工作,对整个项目工作负全责。 b.项目总工负责组织施工方案及施工作业指导书的编审,和重要施工方案的编制、交底;组织工地内部的工序交接,并负责组织二级质量验收工作。 c.技术部在项目经理的直接领导下,对项目的技术管理、质量管理、信息管理工作全面负责。负责组织向施工负责人进行书面施工技术交底。指导、检查技术人员的日常工作。复核特殊过程、关键工序的施工技术交底。检查、指导现场施工人员对施工技术交底的执行落实情况,及时纠正现场的违规操作编制施工过程中的重大施工方案,并按规定及时向上级技术管理部门报审。 d.质安部负责对工程质量进行监督检查,负责工地的二级质量验收工作,配合质检部门及监理公司进行三级验收工作。 e. 设材部负责所领取的材料符合设计要求,无质量保证书或合格证者不给予领用。施工工机具,无合格证的工器具及到期未经检验的计量器 具,不得进行发放。

表冷器计算书 (一)前表冷器 a.已知: 风量:14000CMH 空气质量流量q mg=(14000×/3600≈s 空气体积流量q vg=14000/3600≈s 空气进、出口温度: 干球:35/17℃湿球:℃ 空气进、出口焓值:㎏ 进水温度:6℃,流量:110CMH(前、后冷却器) 阻力:水阻<70KPa,风阻700Pa(前后冷却器) 计算: 接触系数ε2: ε2= 1-(t g2-t s2)/(t g1-t s1) =1-/≈ 查《部分空气冷却器的接触系数ε2》表: 当Vy=~s时:GLⅡ六排的ε2=~ 从这我们可以看出:六排管即可满足要求。(可得出如下结论:在表冷器外型尺寸受到限制的情况下,我们从增大换热面积来提高换热总量总是不大理想,即使强行增加排数仍旧帮助不大。我近30遍的手工计算也证明了这一点。提高水流速和降低水温对提高换热总量有更为积极的贡献。通过计算我们可以发现钢管的水阻实在太大,稍微增加一点,水阻就大的吓人。于是我设计采用了两组双排供、双排回的表冷器,在两组总排数仅8排的表冷器里同时供回水达四排之多,水程就一个来回。这样就出现了大流量小温差的情况,水流速ω可以提高。在冷冻水里添加乙二醇,使冷冻水的冰点下降。很容易我们发现对数平均温差提高了很多。从而达到了提高换热总量的目的。) 选型分析: ⊙冷负荷Q= q mg ×(h1-h2) ×-≈(235760Kcal/h) ⊙由六排管的水阻△Pw=ω≤70Kpa 得:管内水流速ω≤s [水阻的大小和水程的长短也有密切的关系,经验公式没有对此给个说法。推论:八排管(即实际上的二排管)在流速一定时的水阻必为六排管的1/3。理论上可以使△Pw=ω≤70Kpa,有ω≤s,但常识告诉我们:不能如此取值,可以判定八排管(即实际上的二排管)的ω≤s为合理。] 安全起见,设令: ω=s ⊙要求Vy=~s,可初估迎面尺寸(计算表明风速和流速的增加,将带来K值的增加,但K值的增加,却导致迎面的减小,间接使整个换热面积A的减小,我对Vy=s进行的计算表明,K值的增加,A值减小,K×A之积增加并不明显。从这点来看牺牲K值换A值较为有利于整体换热效果,特别的要保6~8排的K值,换来的是将在以后用4~6排的增加面积来弥补,是很得不偿失的,况且那时K值还得再按倍计算。但按Vy=s计算表明:A值增加,K×A之积也反而减小,K=,考虑其它因数K=,β≈,γ≈;ε1≈,提出t w1=℃的不合理要求。由多次的计算看

I don't know who will be interested with my topic. Any way I’ll try my best to squeeze out my time to write more.

Today’s topic: Air-cooled Heat Exchanger Design

Highly recommended Technical Paper: “Effectively Design Air-cooled Heat Exchangers”, by R. Mukherjee, published on CHEMICAL ENGINEERING PROCESS / FEB 1997 Page 26 to 46. Abstract: This primer discusses the thermal design of ACHEs and the optimization of the thermal design, and offers guidance on selecting ACHEs for various applications. API 661—Petroleum, petrochemical and natural gas industries—Air –Cooled heat exchangers Applications:

? ? ? ? ? ? ? ? ? ? ?

Forced and induced draft air cooled heat exchangers Recirculation and shoe-box air cooled heat exchangers Hydrocarbon process and steam condensers Large engine radiators Turbine lube oil coolers Turbine intercoolers Natural gas and vapor coolers Combustion pre-heaters Flue gas re-heaters Lethal service Unique customizations

Recommend Vendor: Hudson Products Corporation GEA Rainey Corporation Jord International Korea Heat Exchanger Ind. Co., Ltd. FBM Hudson Italiana SpA Air Cooler Design Heat Transfer Basics Air cooled heat exchangers rely on thermodynamic properties of heat transfer. Specifically, heat transfer is energy released over time. Two standard formulas used to calculate heat transfer are as follows:

? ?

Duty=Fluid Mass Flow * Cp * Delta T The overall heat-transfer coefficient, U, is determined as follows:

空冷器计算过程 空冷器 空冷器换热效果好,结构简单,节约水资源,没有水污染等问题,比水冷更经济,故选用空冷器。 1.计算依据 (1)进出空冷器的流量和组成: 组分 (2)设计温度40℃ (3)进空冷器温度420℃,出空冷器温度80℃ (4)进出口压力0.06MPa(表压) (5)换热量Q=2.37×106KJ/h 2.设计计算(参考资料《化工装置的工艺设计》) 查《化工装置的工艺设计》表9-31得轻有机物的传热系数为10英热单位/英尺2.h. 换算为国际单位制:K=10×0.86×4.18=204.25KJ/m2.h.℃ 假设空气温升15.3℃ 按逆流:△t1=420-55.3=364.7℃ △t2=80-40=40℃ △tm1=146.91℃ 取温差校正系数Φ=0.8 △tm=△tm1.Φ=146.91×0.8=117.53℃ 则所需普通光管的表面积: A0=Q/K.△tm(4—1) =2.37×106/(204.25×117.53 =98.73m2 由(T2-T1)/K=1.86查《化工装置的工艺设计》图9-120得: 最佳管排数为n=6 又由n=6查表9-33得 迎面风速FV=165米/分 表面积/迎风面积=A0/F2=7.60 则:F2=A0/7.60=98.73/7.60=12.99m2 由F1= Q/(t2-t1)FV17.3 (4—2) 式中Q—换热量,Kcal/h

(t2-t1)—空气温升 FV—迎面风速,米/分 代入数据F1=2.37×106/(15.3×165×17.3=12.98m2 取ξ=0.01 F2-F1=12.99-12.98=0.01≤ξ 即空气出口温度假设合理 以光管外表面为基准的空冷器的换热面积为98.73m2 参考鸿化厂选φ377×12的换热管 管长L=98.73×4/π×0.3532=1010米 管内流速u=143.07×22.4×4/π×0.3532=2762.5m/h=9.2m/s u=9.2m/s符合换热管内流速范围15—30米/秒,故换热管选择合理空冷器规格及型号:φ377×1010 F=98.73m2 评价,未作翅片面积核算。。。

H T R I7教程 01界面熟悉 1.双击快捷图标,打开程序界面: HTRI启动界面 2.创建一个“新的空冷器” 3.设置自己熟悉的一套单位制,比如MKH公制,也可以通过

空冷冷凝器设计 摘要:冷凝器是各工业部门中重要的换热设备之一。换热器作为热量传递中的过程设备,在化工、冶金、石油、动力、食品、国防等工业领域中应用极为广泛。换热器性能的好坏,直接影响着能源利用和转换的效率。近年来,节能工作开始被全球所重视,而换热器特别是高效换热器又是节能措施中关键的设备。因此,无论是从上述各工业的发展,还是从能源的有效利用,换热器的合理设计、制造、选型和运行都有非常重要的意义。 本设计是关于管翅式空冷器的设计。主要内容是进行了冷凝器的工艺计算,结构设计和强度校核。设计内容首先是传热计算,主要是根据设计条件计算换热面积。其次是结构设计以确定各部件的尺寸。最后还包括是强度计算与校核,主要包括管箱结构与校核和支架的校核。 关于设计管翅式冷凝器的各个环节,在后面设计书中做详细的说明。 关键词:冷凝器;传热;结构;强度;管翅式换热器;

Design of Air-cooled Condenser Abstract:Condense is one of the most important heat exchanging equipments in industrial field. As a heat transfer in the processing equipment, exchanger is widely applied in chemical industry, metallurgy, oil, power, food, defense industry. In recent years, the problem of energy-saving is beginning to be regarded all over the world. And heat exchanger, particularly efficient heat exchanger,It is the key to energy-saving equipment. Therefore, whether from the foregoing the development of industry, or from efficient energy use, the reasonable heat exchanger design, manufacturing, selection and running all have very important significance. The manual is about the Finned tube condenser,which included process calculation , the structural design and intensity . The first part of this manual is the heat transfer’s calculation. Mainly, it is according to the given design conditions to estimate the heat exchanger area. Next is the structure design to determine the size of the components. Finally also including the strength calculation and checking, mainly including the Tube Box’s structure and the support checking. About the design of the Finned tube condenser,The detailed content is in the back of the design instructions. Key words: Condenser ; Heat transfer; Structure; Strength Finned tube exchanger

HTRI7 教程01界面熟悉 1.双击快捷图标,打开程序界面: HTRI启动界面

2.创建一个“新的空冷器” 3.设置自己熟悉的一套单位制,比如MKH公制,也可以通过

4.接下来就是将界面中的“红框”也就是缺少的参数按你将要设计的工况填写完整,包括如下几部分的数据, 4.1 “Process”工艺条件:包括热流体侧和空气侧; 4.2 “Geometry”机械结构:包括管子、管束、风机等;

5.当输入数据足够所有的红框消失,那么初步的输入就完成了,可以点击"绿灯"图标运行。 02工艺参数输入 1.点击左边目录栏的“Process”标签,右边显示的就是供工艺参数输入的界面:

2.我们从上到下依次来看需要输入的参数:*为必要输入参数 2.1 Fluid name –流体名称,这里没有红框,不是必须输入的,就是自己定义下流体描述比如“Propylene”“Oil”“Wet Air”等,要注意的是程序对中文字符 不支持,那么大家多写写英文就是了~ 2.2 Phase/Airside flow rate units –流体相态/空气侧的流量单位

*2.3 Flow rate –流量不必多解释,热侧为质量流量。 2.4 Altitude of unit(above sea level) –海拔高度 *2.5 Temperature –流体的温度,单位°C (SI,MKH), °F(US),这里要注意的是想输入0度,那么请填 0.001,不然0或0.0的输入都将被程序认为是没有输入(这个原则在HTRI程序的其他地方也适用)。 2.6 Weight fraction vapor –重量气相分率,那么全气相就是1,全液相就是0咯。 2.7 Pressure reference –压力参照点,就是接下来你输入的操作压力值指的是进口压力还是出口压力。 2.8 Pressure–操作压力。 2.9 Allowable pressure drop –允许压降,按照工艺条件来选择,一般热流体侧用kPa比较直观,而空气侧常常使用mmH2O。

中国石化集团兰州设计院标准 SLDI 333C06-2001 空冷器配管设计规定 2001-01-08 发布 2001-01-15 实施 中国石化集团兰州设计院

目录 第一章总则 第二章空冷器的布置 第三章空冷器的管道布置

中国石化集团兰州设计院实施日期:2001-01-15 第一章 总则 第1.0.1条 本规定适用于石油化工装置内引风式空冷器(见图1.0.1-1,图1.0.1-2)和鼓风式空冷器(见图1.0.1-3)的管道布置。 第1.0.2条 空冷器的管道布置,除应执行本规定外,还应符合空冷器制造厂的安装技术要求。 图1.0.1-1 引风式空冷器管道布置 图1.0.1-2 引风式空冷器

图1.0.1-3 鼓风式空冷器 第二章空冷器的布置 第2.0.1条空冷器宜布置在装置的上风侧,见图2.0.1。 第2.0.2条两组空冷器应靠紧布置,不应留出间距,见图2.0.2。 第2.0.3条多组空冷器应靠近布置,若分开布置,间距应大于20米。见图2.0.3。 图2.0.3 多组空冷器的布置

第2.0.4条引风式空冷器与鼓风式空冷器布置在一起时,引风式空冷器应布置在鼓风式空冷器的常年最小频率风向的下风侧,见图2.0.4。 图2.0.4 引风式空冷器与鼓风式空冷器的相邻布置 第2.0.5条同类空冷器的管束应布置在同一高度。引风式空冷器与鼓风式空冷器布置在一起时,其管束高度不得一致,鼓风式空冷器的管束应布置得高些,见图2.0.5。 图2.0.5 引风式空冷器与鼓风式空冷器的联合布置 第2.0.6条空冷器与加热炉之间的距离不应小于15米。 第2.0.7条倾斜安装的斜顶式空冷器的通风面不应对着夏季的主导风向。 第2.0.8条安装在管廊上方的空冷器,其支腿的间距应和管廊柱的间距一致。 第2.0.9条输送操作温度高于340℃的液体物料泵或输送操作温度高于物料自燃点的泵不应安装在空冷器框架下方。 第2.0.10条输送的易燃物料泄漏时会形成蒸气团的泵不应安装在空冷器框架的下方。 第2.0.11条放热设备不宜放在空冷器框架的下方。 第2.0.12条顶部平台的设置应便于管束的检修以及百页窗角度的调节,见图1.0.1-3,图2.0.11。 第2.0.13条风机、电动机检修平台可按图1.0.1-3的方式设置,也可用管廊顶层作为该检修平台,见图2.0.12。如果按图1.0.1-3的方式设置检修平台时,管道应能在平台与管廊之间进、出管廊,见图1.0.1-1。 图2.0.12 鼓风式空冷器管道布置

稀贵系统表冷器面积的计算、 一、贵铅炉 1)烟气条件 烟气量 7422m3/h.台 烟气温度—600℃烟气烟尘—15g/m3 烟气成份(%): SO 2CO 2 N 2 O 2 H 2 O 0.033 4.153 76.604 14.810 4.400 2)主要设计参数 (1)收尘效率 99.55% (2)阻力 3500Pa (3)漏风率 20% 3)冷却烟道烟气从600℃降到150℃时所放出的热量为1.14×107KJ/h,考虑生产波动,选用600m2的冷却烟道4台,每台贵铅炉配置2台。 计算公式:F=Q/3.6×k×△t 其中,F为传热面积(m2);Q为烟气传给冷却介质的热量(kJ/h) k:传热系数(w/(m3.℃); △t烟气和冷却介质的温度差,通过计算取值为325℃ 因Q有两个数据,一个是1.14×107KJ/h;第二个是根据相关的资料提供的公式进行计算所得,所以,F有两个答案。 第一个答案: 把以上数据代入公式进行计算: F=1.14×107/(3.6×8.1×325)=1203(m2) 第二个答案: 先计算Q值,Q=V[c1-(1+k1) c2t2]+v k1 c k t k 其中:V=7422m3/h ;c1为烟气在高温(600℃)时的比热容,通过计算为1.38 ;t1为600℃;k1为漏风率20%;c2为烟气在低温(150℃)时的比热容,通过计算为1.338 ;t2为600℃;c k为外界温度(本地取30℃)时的比热容,取值为1.325 kJ/( m3.℃);t k为30℃。 代入公式进行计算: Q=7422[1.38×600-(1+0.2) ×1.338×150]+7422×0.2×1.325×30=4.42×106 kJ/h F=4.42×106/(3.6×8.1×325)=466(m2) 二、分银炉 1)烟气条件 烟气量 4000m3/h.台 烟气温度—600℃烟气烟尘—3g/m3 烟气成份(%): SO 2CO 2 N 2 O 2 H 2 O 0.087 4.100 76.603 14.810 4.400

设计你的第一个空冷器01界面熟悉 1.双击快捷图标,打开程序界面: HTRI启动界面

2.创建一个“新的空冷器” 3.设置自己熟悉的一套单位制,比如MKH公制,也可以通过

4.接下来就是将界面中的“红框”也就是缺少的参数按你将要设计的工况填写完整,包括如下几部分的数据, 4.1 “Process”工艺条件:包括热流体侧和空气侧; 4.2 “Geometry”机械结构:包括管子、管束、风机等;

5.当输入数据足够所有的红框消失,那么初步的输入就完成了,可以点击"绿灯"图标运行。 02 工艺参数输入 1.点击左边目录栏的“Process”标签,右边显示的就是供工艺参数输入的界面:

2.我们从上到下依次来看需要输入的参数:*为必要输入参数 2.1 Fluid name –流体名称,这里没有红框,不是必须输入的,就是自己定义下流体描述比如“Propylene”“Oil”“Wet Air”等,要注意的是程序对中文字符不支持,那么大家多写写英文就是了~ 本帖隐藏的内容 2.2 Phase/Airside flow rate units –流体相态/空气侧的流量单位

*2.3 Flow rate –流量不必多解释,热侧为质量流量。 2.4 Altitude of unit(above sea level) –海拔高度 *2.5 Temperature –流体的温度,单位°C (SI,MKH), °F(US),这里要注意的是想输入0度,那么请填 0.001,不然0或0.0的输入都将被程序认为是没有输入(这个原则在HTRI程序的其他地方也适用)。 2.6 Weight fraction vapor –重量气相分率,那么全气相就是1,全液相就是0咯。 2.7 Pressure reference –压力参照点,就是接下来你输入的操作压力值指的是进口压力还是出口压力。 2.8 Pressure–操作压力。 2.9 Allowable pressure drop –允许压降,按照工艺条件来选择,一般热流体侧用kPa比较直观,而空气侧常常使用mmH2O。

课设题目:空冷冷凝器 一、设计条件: 某空调制冷机组采用空气冷却式冷凝器,要求制冷剂冷凝液过冷度5℃,压缩机在蒸发温度5℃,冷凝温度45℃时的排气温度为80℃,压缩机实际排气量为160kg/h;冷凝器空气进口温度为35℃。 二、其他参数 1、制冷剂采用R134A 2、采用肋片管式空冷冷凝器 3、传热管采用紫铜套铝片,参数自定,正三角形排列(错排) 三、完成内容 1.确定冷凝器热负荷,并进行冷凝器设计计算 2.提交计算程序以及计算说明书 3.相关工程图纸 一、计算冷凝器热负荷 由所给条件画出压焓图 1.根据tk=50℃和排气温度tdis=80℃,以及过冷度dt=5℃在 R134A压焓图上可以查出hdis=460kj/kg以及过冷液体要求hc=250kj/kg.所以冷凝器热负荷为qmr*(hdis-hc)/3600=9.333kw 2.取进出口空气温差为8℃,则定性温度为39℃,可求出空气流量 qv2=1.029 m3/s 4.单位管长肋片面积Af2=0.5294 肋间基管表面积 Ab2=0.03 肋管外总表面积 A2=Af2+Ab2=0.5594

二、冷凝器的初步规划及有关参数选择 管排方式采用错排,正三角形排列。管间距s1=25.4mm 排间距s2=22mm 紫铜管选用10*0.7,翅片厚度df=0,12mm,肋片间距sf=1.8mm,沿气流方向管排数n=2排。 三,设计计算流程图

四、计算程序 #include

void main() { double _tk=45, _tdis=80, _tc=5,_t2=35,_t3=43,tm; double _hdis=460,_hc=250,Pk; double _p2=1.128,_cp2=1.005,_v2=0.00001687,_r2=0.02751,qv2; double _d0=0.01,_df=0.00012,_df1=0.0007,_s1=0.0254,_s2=0.022,_sf=0.0018,_di=0.0086,_n= 2,_nb=18,db,Af2,Ab2,A2,A1,bt,bt1,ib,de; //3.结构设计 double _r14=19.9238,_Bm=74.8481,_r0=0.0001; tm=(_t2+_t3)/2; Pk=qmr*(_hdis-_hc)/3600; cout<<"冷凝器热负荷为:"< 空冷器的工艺设计 【摘要】本文介绍了空冷器的典型工艺设计流程和方案,分析了在工艺设计过程中的主要设计参数选取,空冷器在化工生产中占着非常重要的比重,国内外对空冷器的工艺设计有着系统的研究。本论文以甘肃伏龙泉当地的气候条件作为数据来源,根据工艺要求、场地情况、环境温度变化资料和环保要求,确定具体的设计参数、总体方案、空冷器的型式,对空冷器的设计研究具有非常重要的参考价值和意义。 【关键词】空冷器工艺参数翅片管管程数管束风机总体方案 1工况条件 1.1空冷器的主要设计参数如下 1.2工艺气组分如下 1.3设计要求 环境设计温度35℃,海拔影响不计,管内压降20 KPa。 2工艺参数确定 2.1 空气设计温度确定 空气设计温度指设计空冷器时选用的当地空气入口干 球温度。 本次设计根据需方提供气象数据,确定空气入口温度为35℃。 2.2 管内介质设计温度确定 2.2.1入口温度确定 理论上热流入口温度愈高,采用空冷愈经济,但入口温度超过200℃时,应考虑用其他换热器进行热量回收。 2.2.2出口温度确定 出口温度的选取直接影响空冷器经济性的重要指标,直接决定空冷器型式的选择。 2.3 干式、湿式空冷器型式确定 一般条件下,对于干式空冷器接近温差一般应大于15℃,若热流体出口温度不能满足要求,则考虑采用湿式空冷器。需方给出管程进出温度为75℃/45℃,接近温度为30℃,本次设计使用干式空冷合理。 2.4 管排数确定 管排数对于空冷器经济性的影响较大,从经济上考虑,一般希望空气温升15-20℃, 增加管排数,空气温升增加,但压降也增加,合理选择管排数的意义重大。本次设计为天然气冷却,确定管排数为6。 2.5 迎面风速确定 迎面风速代表了空气经过翅片管的速度,过小会导致空 第四章空冷器的设计 4.1 空冷器的设计条件 4.1-1 设计条件 1. 空气设计温度 设计气温系指设计空冷器时所采用的空气入口温度。采用干式空冷器时,设计气温应按当地夏季平均每年不保证五天的日平均气温[1][2][3]。采用湿式空冷器时,将干式空冷器的设计气温作为干球温度,然后按相对湿度查出湿球温度,该温度即为湿式空冷器的设计气温。 我国各主要城市的气温列于附表4-1。从该表可见我国绝大多数地区夏季平均每年不保证五天的日平均气温低于35℃。当接近温度大于15-20℃时,采用干式空冷器比较合理。在干燥炎热的地区,为了降低空气入口温度可以采用湿式空冷器。 2. 介质条件 (1)适宜空冷器的介质条件 适于采用空冷器的介质有石油化工过程中的气体,液体,水和水蒸汽等。 3.热流的操作条件 (1)流量。根据工艺要求而定。 (2)操作压力。根据国家标准“空冷式换热器”的规定,最高的设计压 为35 Mpa,这个压力可以满足石油化行业空冷器的操作要求。 (3)入口温度 热流的入口温度越高其对数平均温差越大,因而所需要的传热面积就越小,这是比较经济的。但是,考虑能量回收的可能性,入口温度不宜高,一般控制在120~130℃以下,超过该温度的那部分热量应尽量采用换热方式回收。在个别情况下,如回收热量有困难或经济上不合算时,可适当介质入口温度。就空冷器本身而言,考虑到介质温度升高会导致热阻的增加,传热效率下降,绕片式翅片管的工作温度可用到165℃而锒片式翅片管可用到200℃ 如果热流入口温度较低(低于70~80℃),可考虑用湿式空冷器。 (4)出口温度与接近温度 对于干式空冷器出口温度一般以不低于55~65℃为宜[3],若不能满足工艺要求,可增设后湿空冷,或采用干-湿联合空冷。 概述 本规范描述了组合式空调机组的设计参数、性能要求、设计工况及各元件设计和选型方法。组合式空调机组基本型号有24个,功能段包括混合段、初效过滤段、中效过滤段、表冷段、热盘管段、电加热段、各种加湿、风机段、消声段等二十余种功能段。 组合式空调机组的长、宽、高是按模数进行设计,标准规定:1M=158mm,基本命名方式为:MKZXXXX,前两为数字表高度上的模数,后两位表示宽度上的模数,尺寸的计算方法为:L=XX*158+50(70)(面板厚度为30mm时取50,面板厚度为50mm时取70)。 组合式空调机组的具体命名方法可参阅组合式空调机组产品分类与型号命名() 组合式空调机组的基本设计工况: 混合段、初效过滤段、中效过滤段、表冷段、热盘管段、电加热段、加湿段、风机段、消声段等进行自由组合,对空气的进行处理,满足客户对空气洁净度和舒适度、环境噪声的需求。 第一章换热器设计计算方法 换热器用来实现空气与热源载体——水进行能量交换的设备,是空调末端产品中最重要的部件之一。主要构件有进出水管、集水管、铜管、翅片、U型管、端板等,下面主要介绍表冷器大小、翅片形式、铜管大小等的选择,其结构上的知识不做介绍。 我们公司换热器的命名方法: 换热器的中文名称加三个主参数,即:换热器M*N*L,M表示换热器厚度方向铜管排数,N表示换热器高度方向的铜管数,L表示换热器有效长度(即换热铜管长度),如:换热器4*20* 1500,表示4排换热器,高度方向有20根管,换热器铜管的有效长度为1500。换热器的其他构件相关尺寸都是以这三个基本参数为依据换算而来。 换热器M×N×L (换热器系列部件图样代号及名称) MK.HRQ3Z 换热器8×24×2015 (换热器系列部件图样代号及名称) 表示换热管规格为φ16、总水管通径为DN65(3型管)、8排(M=8)换热管、每排管数 为24(N=24)、换热器迎风面长度或换热管有效长度为2015mm(L=2015)的左式换热器。 具体名称命名方式可参阅换热器命名。 换热器的设计: 一、基本参数的设计: M 一般尽量按客户要求选择,在客户没有要求的情况下,我们根据N、L的值,加上我们的经验公式(见后)进行计算。 N、L 根据我们规划的段位尺寸,保证换热器在表冷段中便于安装,且有最大的换热面积和迎风面积,具体的段位尺寸见组合空调标准段位图。 二、翅片和铜管的选择 目前我们公司有波纹片、开窗片、平片三种翅片形式。波纹片主要是与φ16铜管配套,开窗片、平片与φ铜管配套。风机盘管主要采用φ铜管套平片,空调箱按风量区别,5000m3/h以上的采用φ16铜管套波纹片,5000m3/h以下的采用φ铜管套开窗片。 波纹片与φ16铜管换热器特点:风阻较小,换热能力较小。开窗片与φ的换热器特点:风阻较大,换热能力较大。平片与φ的换热能力最小。 空气冷却器设计 2、应完成的项目:______________________________________________________________________ (1)了解换热器在各行业的用途; (2)换热器机械计算; (3)传热工艺计算; (4)画施工图,折合为3张以上0号图,其中总装图为0号图; (5)按规定和规范翻译参考文献5000汉字,并写毕业论文。 3、参考资料以及说明:__________________________________________________________________ (1)《GB151-99钢制管壳式换热器》国家技术监督局发布 (2)《GB151-98钢制管壳式换热器》国家技术监督局发布 (3)《AutoCAD2005压力容器设计》_____________ 栾春远编著,化学工业出版社 (4)《过程设备设计》郑津洋等著,化学工业出版社___________________________________ (5)《化工设备设计手册》上下卷朱有庭,曲文海,于浦义主编 (6)《机械设计手册》,化学工业出版社 (7)《化工原理》上下册,邹华生等主编,华南理工大学出版社 (8)压力容器安全技术监察规程.国家技术监督局 (9)换热器设计.上海科学技术出版社,1987 (10)流体力学与传热.华南理工大学出版社,2006 摘要 本文主要围绕空气冷却器,即卧式固定管板式换热器的设计展开说明,本说明共分五章。 第一章为绪论,主要介绍本设计课题的选题背景,选题意义以及调研情况,并对本设计的主要工作进行规划。 第二章为方案论证,对换热器的传热原理进行了简述。并对换热器进行了分类,并对各类换热器作了简短的描述,最后着重介绍了本次设计主题,固定管板式换热器。 第三章为设计论述,对固定管板式换热器的主要部件的设计作了详细的描述,其中包括:管程的设计,筒体的设计与强度校核,折流板的设计,管箱的设计与强度校核,封头的设计与强度校核,管板的设计与强度校核,是否安装膨胀节的判定,鞍式支座的选取与开孔补强的计算。 第四章为结果的汇总与分析,主要将第三章的计算内容进行了汇总并作了补充说明,然后对其他的标准附件进行了选择。 第五章为总结,总结了本次设计的不足,介绍了换热器在近期的发展与未来的趋势。 关键词:空气冷却器,固定管板式换热器,传热,管板,发展 第1章空冷器的技术规范及使用说明 1.1.1排汽系统 排汽系统的功能是将汽轮机排汽导入空冷凝汽器.每台机组设1根主排汽管道。排汽管道上设置防爆膜防止系统超压,不设安全阀。排汽管道疏水直接引入排汽装置下的热井,管道上不设阀门。 1.1.2ACC系统 ACC的功能是通过蒸汽与空气的热交换来冷凝汽轮机排汽,以维持汽轮机的低背压,按换热的介质划分为蒸汽系统和空气系统。1.1.2.1蒸汽系统 整个ACC由2列换热管束组成,在低环境温度且低负荷的情况下,部分管束将被关闭,以减少换热面积。极端低温为-30℃、负荷60%,在管束的分配管入口上设电动蝶阀。每列受热面均采用压两级式冷凝布置,即先顺流(蒸汽流向与凝结水流向相同)后逆流(蒸汽流向与凝结水流向相反)。每列设4个换热单元,其中3个为流换热单元(全部为顺流换热管束),1个逆流换热单元(含有逆流换热管束)。 汽轮机的排汽进入换热管束后将热量传给空气,自身凝结成水,聚集在管束下联箱,在重力作用下通过管道引入汽轮机排汽装置。然后被凝结水泵抽出送出。在逆流换热器上部联箱设有抽气口,以便将不凝结气体抽出。 1.1. 2.2空气系统 空气系统主要指风机组包括轴流风机,变速箱,电动机,振动开关,变频器。每列设顺流风机3台,逆流风机1台,分别对应于顺流换热单元和逆流换热单元。风机转速通过变频器在20%~110%范围内调节,在低负荷和/低环境温度时,通过改变风机的转速和/或运转风机台数可以改变空气流量以减少换热量。风机可以110%超速运行,能够在一定程度上防止大风对ACC运行的影响。所有风机组的物理配置组成完全相同,以方便安装以及备件管理。逆流风机通过变频器的设定可以反转运行。 空气系统各设备的主要配置如下: 风机:FRP叶片,钢轮毂,刚性联轴器; 齿轮箱:加热器,润滑油泵,不设防反转装置。轴承寿命(DIN ISO空冷器的工艺设计

空冷器的设计

换热器(表冷器)如何设计

空气冷却器设计

空冷器操作法(终)