浅谈阻燃粘胶纤维

(整理)

引言

目前粘胶纤维生产技术成熟,有无限的原料基础,产量高、品种多、用途广。因其优异的吸湿性、透气性、良好的染色性能、衣着舒适性和可生物降解性等特点,被广泛用于服装面料,如部队作战服、装饰面料及床上用品等,近年来在我国仍以较快的增长速度发展。随着纺织阻燃材料市场需求的迅速发展,对纺织品以及粘胶纤维的阻燃性能、多功能性、环保性和耐久性的要求日益提高。粘胶纤维的强度、模量较低,遇火极易燃烧引发火灾,极限氧指数只有17%左右,从而造成人身伤亡和财产损失,使其应用受到限制[1]。但是随着新的纤维素品种及粘胶纤维生产工艺的改进,以及新型阻燃剂的开发等,粘胶纤维的物理机械性能有所改善。本文将主要对粘胶纤维的阻燃机理、使用的阻燃剂、制造方法以及国内外阻燃粘胶纤维的研究现状进行简要介绍,以增加人们对此问题的了解和认识。

1. 纤维素纤维的燃烧机理

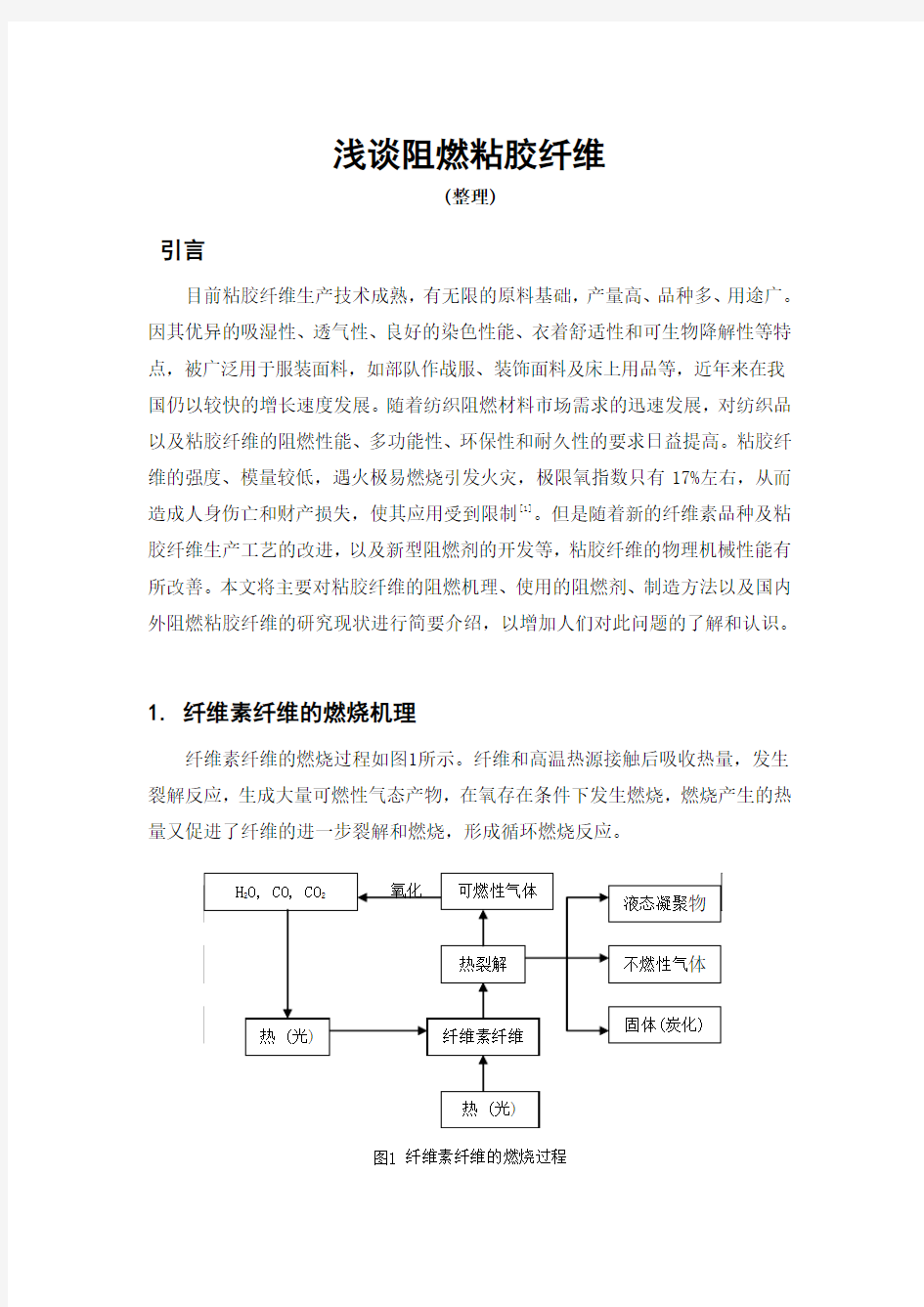

纤维素纤维的燃烧过程如图1所示。纤维和高温热源接触后吸收热量,发生裂解反应,生成大量可燃性气态产物,在氧存在条件下发生燃烧,燃烧产生的热量又促进了纤维的进一步裂解和燃烧,形成循环燃烧反应。

图1 纤维素纤维的燃烧过程

纤维素纤维在接触火焰时,不收缩,不熔融而直接燃烧,烟气毒性较低;离开火源后仍能够继续燃烧,速度快且无余灰 [2]。

粘胶纤维的分子结构类似棉花,是一种再生的纤维素纤维,常常和木质素、半纤维素与天然树脂混合在一起[3]。粘胶纤维属于非热塑性纤维,其物理性质在

高温时不发生显著变化,T

P (热裂解温度)和T

C

(燃烧温度)相等,均为350℃;

其热对粘胶纤维的作用主要是化学变化,当温度达到其热对粘胶纤维的作用主要

是化学变化,当温度达到T

P

时首先发生裂解[4]。

纤维素在不同的温度下的热降解主要有两种方式:一种是高温(大于250℃),产物主要是焦油等。焦油的主要成分是左旋葡萄糖,而后,左旋葡萄糖裂解,产生大量易燃烧的低分子量物质,并形成二次焦炭。各种纤维素纤维热降解产生的

左旋葡萄糖的量如表1。显然纤维素C

6

位被取代会减少左旋葡萄糖的生成量位的羟基被取代会减少左旋葡萄糖的生成量[3]。Golova等证明了左旋葡萄糖的生成量与纤维素大分子的聚合度有关。另一种是在较低的温度下(160℃~250℃)热降

解,通过脱水而炭化,主要生成水、CO、CO

2

等大约60种低分子化合物。纤维素纤维裂解产物与左旋葡萄糖裂解产物相同,从而表明纤维素在低温降解产生的化合物是降解产物左旋葡萄糖进一步降解的结果[3]。在氧的存在下,当温度达到或

超过T

C 燃烧温度,左旋葡萄糖裂解产物发生氧化,燃烧生成CO

2

和H

2

O,放出大量

热量,这些热量又引起更多的纤维素发生裂解[2]。

表1 不同纤维素纤维热降解左旋葡萄糖的生成量[3]

不同的纤维素纤维聚合度

(D.P.)左旋葡萄糖生成量/%

棉纤维1000 60~63

棉纤维(丝光)1200 36~37

棉纤维(经酮氨溶液中沉淀)1000 14~15

未取向的粘胶纤维380 4.0~4.5

取向的粘胶纤维400 4.8~5.0

2 粘胶纤维的阻燃机理

燃烧是一个复杂的过程,严格区分一种阻燃体系的作用和机理是困难的。加

之不同纤维和不同的阻燃剂又有各种不同的性质,因而阻燃机理便成为一个十分复杂的问题。迄今为止尚未建立对各方面都适用的阻燃理论。

从纤维素热降解的产物来看,要实现纤维素的阻燃,方法有两种:一是使可燃性气体的燃烧变得困难,减少热量的生成;二是促进焦油的生成,即促进左旋葡萄糖的生成,进一步使其炭化,生成更多的固体残渣,从而减少燃烧过程中“燃料”的生成[3]。因此,对纤维素进行阻燃加工,就得设法阻碍分解,抑制可燃性气体,改变热分解反应机理,或者通过隔离热和空气以及稀释可燃性气体,达到阻燃目的。目前对纤维阻燃机理主要有四种理论:覆盖论、气体论、热论和催化脱水论。前两者仅分别适用于某些阻燃剂的作用,而后者比较具有普遍意义[1]。

(1)覆盖论指一些阻燃剂在低于500℃时是稳定的,不会分解,当在温度较高的情况下,能在纤维表面形成覆盖层。覆盖层具有隔绝作用,除了能阻碍氧气的供应外,还有阻止可燃性气体向外扩散的作用,从而达到阻燃的目的。例如磷酸酯类化合物和防火涂料等,在较高温度下会生成稳定的覆盖层,或分解生成泡沫状物质覆盖于材料表面,使材料因热分解而产生的可燃气体难于逸出,同时起着隔热和隔绝空气的作用[1]。

(2)气体论有两种机理,一种是气体稀释作用。阻燃剂在燃烧的温度下,分解出的不燃性气体,将纤维素分解出来的可燃性气体浓度冲淡到能产生火焰浓

度以下。所谓不燃性气体主要是指Na

2CO

3

、NaHCO

3

和NH

4

Cl受热分解出来的二氧化

碳、氯化氢和水,这种理论有一定的局限性,因为很多阻燃剂,通过加热并不能产生这种气体[1]。另一种则是抑制链反应。阻燃剂在加热条件下能作为活泼性较高的游离基的转移体,从而阻止了游离基反应的进行。例如含卤阻燃剂中的卤素能够捕捉燃烧反应中的自由基,阻止火焰的传播,使燃烧区的火焰密度下降,最终使燃烧反应速度下降直至终止[5]。溴化烃便有这样的作用:

RBr +·H→HBr + R·

(3)热论也有两种形式,一种是阻燃剂在高温下发生吸热变化,如水合三氧化铝等。由于这种添加剂具有吸热后分解的特点,能有效地维持纤维处于较低温度而不致达到热分解的程度,从而有阻止燃烧蔓延的作用[2];另一种则是纤维迅速散热,使织物达不到燃烧温度[1]。

(4)催化脱水论主要指改变纤维的热裂解过程。由于阻燃剂的存在,能

使纤维素分子链在断裂前发生迅速而大量的脱水,甚至发生某些交联作用,阻止左旋葡萄糖的生成,使可燃气体和挥发性液体的量大大减少,而使固体碳量大大增加,这样,有焰燃烧就会得到抑制。一般认为磷酸盐及有机磷化合物的阻燃作用是由于它可与纤维素分子中的羟基(特别是第6位碳原子上的羟基)形成酯,阻止左旋葡萄糖的形成,并且进一步使纤维素脱水,生成不饱和的双键,促进纤维素分子间形成交联,增加碳状物的生成[1]。

3 阻燃粘胶纤维的制造方法

制造阻燃粘胶纤维的方法大致有后处理法、接枝共聚法、共混法和阻燃整理法[6]。

3.1 处理法

将纺丝成形后的初生纤维浸渍在含有阻燃剂的溶液中,而后经压榨、干燥、热定型,赋予纤维表面具有阻燃性能。此法操作简单,成本低,纤维的强力损失小,阻燃效果明显。但耐洗性差,阻燃剂易流失,阻燃性不持久[6]。

3.2 接枝共聚法

在纤维素大分子上接枝上一些能起阻燃作用的反应性基团,而达到阻燃功效[6]。这种方法可使阻燃剂能长期而稳定地存在于纤维表面,阻燃效果耐久。此法工艺方便,生产的成本低,但是,接枝反应会产生大量的均聚物,从而导致纤维各项物理机械性能明显下降[7]。

3.3 共混法

将纺丝原液中混入添加阻燃剂进行纺丝,使纤维具有永久的阻燃效果[7]。因为在纺丝时,溶液凝固形成的纤维把阻燃剂包住,成纤后阻燃剂的残留率一般可达90%左右。这样制得的纤维其物理机械性能、手感、耐洗性、耐光性和皮肤接触毒性等较其他方法优越般可达90%左右。这样制得的纤维其物理机械性能、手感、耐洗性,耐光性、皮肤接触毒性等较其他方法优越[7]。此法应用广泛,工艺

简单,但对阻燃剂的要求较高。共混法中对阻燃剂的要求如下[6]:

1)阻燃剂颗粒度<1um,在纺丝液中有良好的分散性和稳定性,不会凝聚、沉降。

2)具有疏水性,在纺丝凝固及水洗过程中,流失量低,对纺丝凝固浴污染小。

3)有良好的耐酸碱性。

4)为使阻燃剂在纤维中残留量超过95%,若阻燃剂为线形分子,则要求分子量尽量高些。

5)纺制成的织物能耐漂白。

如何降低阻燃剂颗粒的粒径,提高阻燃剂的分散性和相容性,是共混法阻燃改性的主要研究内容[1]。

3.4 阻燃整理

纤维素纤维及织物的阻燃整理研究已近两个多世纪,至今已成功地开发了许多阻燃整理剂及整理工艺,阻燃性能及耐洗性能不断提高,阻燃纤维素织物得到了广泛的应用。阻燃整理主要有以下几种方法[6]:

1)磷酸—尿素法(Ban flam法)。浸轧液的主要组分为磷酸、尿素和甲醛,采用浸轧焙烘工艺。该法原料成本低,工艺简单,是一种半持久的阻燃整理工艺,产品有一定的耐洗性,但强力损失较大。

2)Pyrovatex CP法(即汽巴法)。浸轧液中除Pyrovatex CP(N-羟甲基二烷基磷酸基丙酰胺)外,含有交联剂甲醚化的三羟甲基三聚氰胺TMM,催化剂氯化铵及游离甲醛捕捉剂尿素。该法所用阻燃剂毒性低、阻燃效果较好,工艺简单,产品耐洗,手感较柔软,国内外都广泛采用。但织物的强力、吸湿性明显降低,特别是耐磨强力下降较大。

3)THPC(四羟甲基氯化磷)/酰胺法。浸轧液中除THPC外,还含有三羟甲基

法、THPOH/三聚氰胺TMM、尿素和三乙醇胺等。在该法的基础上,又发展了THPS/NH

3

酰胺法和Proban法等。

4)Proban法。该法是英国Albrightant-Wilson公司的子公司Proban公司提出的,它用氨固化法代替热固化法,改变了通过纤维素大分子中羟基与交联剂呈

网状结构的传统工艺,是THPC的一大发展。工艺流程为:浸轧,烘燥,氨熏,氧化,水洗。该法使得阻燃处理过的织物手感柔软,强力降低很少,基本上保持了纤维素纤维的优良性能。而且由于阻燃剂存在于原纤中的间隙中,耐洗性大大增强。

4.粘胶纤维用阻燃剂

阻燃剂按主要成分可以分无机阻燃剂和有机阻燃剂。有机阻燃剂又分为有机磷系阻燃剂、有机卤系阻燃剂[3];无机阻燃剂主要产品有氢氧化铝、氢氧化镁、;

磷酸一铵、磷酸二铵、氯化铵、硼酸锌等[5]。粘胶纤维用的阻燃剂通常为磷系阻燃剂,有些还含有卤素、氮、锑、硅或硫等阻燃元素,利用这些阻燃元素的协同效应可大大提高阻燃效果[1]。表2列出了几类常用阻燃剂的性能比较[5]。

表2 几类常用阻燃剂的性能比较[5]

阻燃剂代表产品阻燃机理毒性价格主要缺点

有机卤系十溴二苯醚、

六溴环己烷等

抑制链反应放出有毒、腐

蚀性气体

适中燃烧烟雾大、

放出有毒腐蚀性气体

有机磷系

磷酸酯、

含卤磷酸酯等

覆盖作用、

抑制链反应

低毒、

低腐蚀

适中挥发性大、抗水性差、

阻燃性不足

无机系

氢氧化铝、氧化锑、

无机磷化物、

硼酸锌等

吸热作用、覆盖作

用、不燃气体的窒息

作用

低毒、

低腐蚀

较低添加量较大,填充量

高影响材料的物理机

械性能

按阻燃剂与阻燃基材的作用关系,阻燃剂可分为反应型和添加型两大类。前

者是将阻燃剂添加到粘胶溶液中,阻燃剂与纤维素黄酸酯发生反应,结合到纤维的主链或侧基上,反应型阻燃粘胶纤维的稳定性好,但其加工工艺复杂;而后者是在粘胶纤维进行纺丝时将阻燃剂成分加入,与纤维不发生化学反应,其加工简单,成本较低,只要阻燃剂的筛选合适,就可以取得良好的阻燃效果[8]。

目前研究较多、已经工业化生产的阻燃粘胶纤维主要是采用添加阻燃剂法[1]。表3列出了几种较为成熟的粘胶原液添加阻燃剂[8]。

表3粘胶原液添加阻燃剂[8]

元素化合物备注

磷烷基和芳基磷酸酯、膦酸酯、聚膦酸脂、

Exolit5060磷腈、磷酰或硫羰基磷酰

可以和卤化物混合产生协同效应磷、氮磷腈、磷酰或硫羰基磷酰胺、螺环化三磷

腈、THPC-酰胺的缩合物

效率高,大量使用无毒

磷、卤素卤化烷基或芳基膦酸酯或聚膦酸酯、卤化

亚磷酸酯或磷腈

用量可最大,大多数有毒

卤素、锑聚卤乙烯或聚偏卤乙烯胶液、聚卤化丙烯

酸酯胶乳、烷基或芳基卤化物的乳化液或

分散液、卤化链烷烃

卤系阻燃剂必须与三氧化二锑或五氧

化二锑等配合作用,卤化物及锑化合物

遇火分解产生极大的毒性,污染环境

硅聚硅酸、聚硅酸盐完全无毒、对环境友好

考虑到粘胶纺丝原液为强碱性,而通常阻燃剂需在酸性条件下才能和纤维素发生反应,从而结合在一起。因此阻燃剂的碱稳定性和纤维素黄酸酯的相容性是决定阻燃剂是否适用于再生纤维素纤维阻燃的关键[3]。阻燃剂要达到绿色环保、高效低成本的要求,目前还有困难。尽管无机阻燃剂是具有热稳定性好,不产生腐蚀性气体、不挥发、效果持久、无毒性等优点,但在一般情况下,它对纺丝成形过程、纤维物理性能和电气性能都有所影响,不能简单使用。如氢氧化铝阻燃剂在粘胶纤维阻燃改性中应用,就要进行复杂的包覆整理。有机阻燃剂品种也很多,随着欧美国家对纺织品在安全方面的限制,对阻燃剂的选择今后也会趋向于不含卤素,即所谓的环保型阻燃加工技术。如硅系、氮系等,值得注意的是,由于溴化物产生热分解后的腐蚀和毒性小,阻燃效果好,使用溴类阻燃剂越来越多。

添加阻燃法生产阻燃粘胶纤维,新型硅、氮系列有机阻燃剂引人注目。有些添加剂阻燃改性方法还需要在粘胶纤维的后整理过程中改变一定工艺,从而达到永久阻燃效果。添加法阻燃剂的量一般都比较大,在8%~20%左右,因此对粘胶纤维的物理机械性能会有一定的影响。粘胶纤维用阻燃剂的合成必须满足耐强酸、强碱的要求;满足和纤维黄酸酯(粘胶)溶液有良好的共混性、互溶性,共混溶液具有良好的流动性、粘弹性;为了保证阻燃纤维的物理机械性能,要求阻燃剂加入量不高于30%。因此阻燃剂成分既要有一定的聚合度,又要具备适当的粘度(一般小于12mPa·s)[3]。

5 国内外研究现状

5.1 国外研究现状

(1)阻燃剂研究

国外对阻燃粘胶纤维的研究早于国内,在20世纪70年代初科学家们就合成一系列焦磷酸类阻燃剂[4]。其中瑞士Sandoz公司生产的Sandoflame5060焦磷酸类有机化合物,被认为是用于再生纤维素永久阻燃整理的最有效的阻燃剂[1]。但价格过高,纤维不能满足生理健康安全方面的要求,用途由局限性[3]。该阻燃剂为白色结晶固体,纯度可达到99%以上,完全不溶于水。需将阻燃剂和分散剂经过研磨后的水悬浮液,加入粘胶原液中进行纺丝,可制得阻燃粘胶长丝、短纤等。阻燃剂添加量要求在15%以上(对甲纤),阻燃粘胶纤维的极限氧指数大于27%,并有良好的可纺性。所得纤维经多次水洗后仍能保持其阻燃性能,其原因可能是阻燃剂中的硫原子提高了化合物的耐水性,而体积大的新戊基的立体障碍则延缓了化合物的水解[9]。

瑞士EMPA材料科学与技术实验室研究出了一种新型的基于氨基磷酸酯和二氨基磷酸酯的阻燃剂,用于纤维素纤维织物的阻燃整理,性价比较高。为了使整理后的织物具有较好的耐水洗性,研究人员利用几种交联剂(如氮基添加剂)将阻燃剂与纤维素粘合在了一起。测试证明,当阻燃剂含量为4%时,织物的LOI 值可达31以上[10]。

芬兰的Mvanfres Riedel等研制了用(NPCl

2)

n

与二元醇反应制得阻燃剂,

阻燃剂在充分搅拌下连续或间歇加入粘胶溶液,且阻燃剂应溶在适当的溶剂中,

最好是与水不混容的溶剂。阻燃剂是(NPCl

2)

n

与HO-R-OH在惰性有机溶剂且有

酸性粘合剂的存在下,最好在无水的环境下反应,消除HCl[4]。

意大利的Fracesco Siclari在粘胶中加入四一羟甲基氯磷(THPC)制得阻燃粘胶纤维,该研究是将THPC与氨基酸在PH为3~8.5,温度在10℃~60℃,最好在20℃~40℃。通过氧化产品可加热到100℃不发生转变,并可长时间贮存[4]。

日本Keijun Hiraoka研制的高性能再生纤维。它是由在水性分散剂中的水溶液的活性C和特殊的磷阻燃剂挤入凝固浴中的粘胶溶液中,粘胶溶液在不低于

溶剂沸点下干燥,由此C的吸附性能保持在很高的水平,同时,粘胶纤维具有优良的阻燃性。阻燃剂为六丙氧基磷胺[4]。

总之,国外对阻燃粘胶纤维已进行过许多的尝试,各种各样的阻燃方法,如水溶性盐、脲磷酸盐、磷卤素化合物等都已进行过广泛的研究,与此同时,如进行表面处理或在纺丝前将液体或固体添加剂掺混到纺丝原液中去的方式等也都进行了研究,这些添加剂包括烷基或芳基膦酸衍生物、聚膦酸酯及磷腈聚合物等。(2)阻燃粘胶产品研究

奥地利Lenzing公司的Viscosa FR阻燃粘胶纤维是通过在纺前原液中加入含磷、氮阻燃元素的磷酸类阻燃剂而制得。该阻燃纤维是一种与棉很相近的纤维素纤维,在吸湿性、保温能力、手感和天然结构上更是如此,这种纤维可以根据具体应用对其纤度、长度和外观的要求进行工业产品的生产。这种纤维遇到热燃烧时不产生熔滴,不仅具有阻燃功能,而且能够提供超强的湿度管理功能,集防护与舒适于一身,故而适用于工业用纺织品、防护服、装饰布和针织品[9]。

德国Hoechest公司开发的阻燃粘胶纤维的商品名为Danufil,是以不含卤素的有机磷作阻燃剂,阻燃剂以很细的分散形式添加到纺前粘胶溶液中,纯纺织物可作防护品、消防服、装饰布等[4]。

日本旭化成公司以一种或一种以上的环状和直链状化合物作为阻燃剂,按纤维量的10%~40%添加到粘胶溶液中,制得具有持久耐洗性的阻燃粘胶纤维。另一种是阻燃波里诺西克粘胶纤维,商品名为Tufban,它的吸湿性和染色性好,适与其他纤维混纺制成阻燃纺织品[4]。

芬兰的赛得利(Sateri)公司研制成功的Visil系列复合阻燃粘胶纤维,是一种含硅酸盐的纤维素纤维。它采用一种新型的粘胶纤维生产专利技术,在粘胶原液中加入一定量的硅酸盐,在凝固浴中硅酸盐分解成硅酸,硅酸进一步聚合成聚硅酸。在粘胶纤维中起阻燃成分的是聚硅酸或硅酸盐,含量为30%左右(对甲纤),极限氧指数达27%以上。Visil具有较高的耐高温和阻燃效果,同时在燃烧

气体[9]。Visil的物理外观时又不会产生有毒气体,只产生少量的烟雾和CO、CO

2

和普通粘胶纤维相似,美观舒适,不会对皮肤造成刺激,而且很容易与其他纤维混纺。阻燃纤维对比实验结果表明,达到相同的阻燃效果,Visil阻燃纤维的用量更少,从而从整体上实现了成本控制。

此外,还有日本东洋纺的Polynosic阻燃粘胶纤维,其阻燃剂为有机磷或卤素有机化合物;日本大和纺的DFG纤维,其阻燃剂为氯化磷酸酯;日本Kanebo 公司的Bell Flame纤维;美国的PER Rayon永久性阻燃粘胶纤维,其阻燃剂是有机酯类;法国的罗纳普郎克TF-80纤维等。所有这些产品的极限氧指数均大于27%,并由良好的可纺性[1]。

5.2 国内研究现状

近年来,我国学者对阻燃粘胶纤维也进行了大量的研究和探索。

(1)阻燃剂研究

丹东轻化工研究院凌晓东以季戊四醇、三氯氧磷为原料,合成了氯化螺环磷酸酯(PDD),PDD与间苯二酚在乙腈为溶剂,三乙胺为缚酸剂的条件下发生缩聚反应生成了一种新型阻燃剂,该阻燃剂以共混的方式用于制造阻燃粘胶纤维,并对产物进行了结构鉴定和热行为研究,其应用性能达到了国外同类产品的水平[1]。

程博闻[7]利用氧指数测定仪、SEM等测试手段对纤维素纤维的阻燃性能及机理进行研究的基础上,分别采用二硫代叫磷酸酯(DDPS)和磷氮系阻燃剂添加到氨基甲酸酯溶液中与纤维素共混纺制阻燃纤维素纤维。结果表明,该类阻燃剂在纤维素中的质量分数大于18%时,共混阻燃纤维的极限氧指数(LOI)大于25%纤维达到了阻燃要求该类阻燃剂在纤维素中的质量分数大于18%时,共混阻燃纤维的极限氧指数(LOI)大于25%,纤维达到了阻燃要求。通过扫描电镜对燃烧纤维素膜碳层的观察,确认随着阻燃剂含量的增加,燃烧后的膜表面突起的泡状物越多,表面的泡状有些破损,断面孔洞增多且孔增大。这种燃烧生成的膨胀炭化层使其阻燃性能得以提高。

四川大学陈胜等研究者[11]采用45°倾斜燃烧法、极限氧指数(LOI)法、差示扫描量热法(DSC)和热重分析法(TGA)等测试并研究了烷氧基环三磷腈共混改性阻燃粘胶纤维的燃烧性能和热性能。结果表明,所制备的共混性改性纤维的极限氧指数LOI≥28%,按日本工业标准JIS 1091-77的阻燃标准,接火次数≥3次,为耐久性阻燃粘胶纤维。

新乡化纤科研人员新近研制成功了一种以氮系化合物为主的高性能阻燃剂,

该阻燃剂属于绿色环保产品,对人体与环境不会造成危害。添加该阻燃剂制作的粘胶纤维,纤维点燃时触火点可产生大量一氧化氮气体,能有效阻绝纤维着火点与氧气的接触,从而能使纤维达到阻燃效果。经中国人民解放军特种防护服装质量检测中心检测,极限氧指数(LOI)达到27%~32%。该阻燃粘胶纤维质地柔软,具有传统粘胶纤维的吸湿导汗性能,染色鲜艳亮丽。随着人们安全环保意识的提高,该功能纤维特别适宜纺制儿童及老年人服装,另外还可制作床上用品、装饰织物、防火工作服及由阻燃要求的绳索、帐篷、工业用布等[1]。

(2)阻燃加工技术研究

青岛大学与山东潍坊海龙股份有限公司联合研制采用溶胶-凝胶法制备无机纳米阻燃粘胶复合纤维。阻燃剂的纳米化可以降低阻燃剂的添加量,减少阻燃剂的加入对粘胶纤维基本物理性能的影响,并能够减少有机阻燃剂带来的环境问题,阻燃效果好[1]。

朱传祥等人[12]以4dtexⅹ45mm无机纳米阻燃粘胶纤维为实验样品,对其形态结构特征和主要性能作了测试和分析。其主要性能分析如下:与常规粘胶相比,无机纳米阻燃粘胶纤维干强降低,湿强提高,断裂伸长率提高,初始模量较大,且经短时间湿热处理后强力下降不大;纤维及其制品手感较滑爽;卷曲指标均高于常规粘胶,有利于成纱时的纤维抱合,提高成纱质量;此外,无机纳米阻燃粘胶纤维电学性能、干热性能较好,耐日光性能较差,一般不溶于有机溶剂,可溶于酸,不溶于碱,在5%的沸碱溶液中强度损失很大,表现出对碱的不稳定性。

吉林化纤股份有限公司[13]对自制的接枝改性阻燃粘胶纤维进行了红外、阻燃、热稳定性及纤维形态的测试。经红外分析阻燃剂和交联剂成功地接枝到了粘胶纤维上。阻燃粘胶纤维的极限氧指数为30%。改性后纤维碳化物的直径变大,所形成的碳层致密坚硬,并且纤维的表面出现半球形突起物。

天津工业大学李树锋等人[14]对粘胶纤维采用接枝阻燃处理,经测试结果表明,可使其极限氧指数达到28%,成为难燃纤维。与普通粘胶纤维相比,接枝阻燃粘胶纤维的强度仅下降2%,短纤维率增加了3%。

全凤玉等人[15]采用溶胶凝胶法选用无机阻燃剂硅酸钠制备了无机阻燃粘胶纤维,通过FTIR、SEM、TEM、及XRD对阻燃粘胶纤维进行了研究。结果显示:其极限氧指数(LOI)由19%提高到了32%~42%,阻燃效果大大提高;阻燃剂在纤维

内部均匀分布;且阻燃剂的加入降低了纤维的结晶性能,纤维的结晶度下降;纤维的强度有所提高。

田素峰等人[16,17]以纤维及织物的阻燃及抗熔融性能为主攻方向,开发出的一种具有阻燃抗熔融性能的高技术纤维——安纺阻燃纤维(Anti-fcell)。其采用新一代纤维阻燃技术——无机高分子与有机高分子的复合与互穿,使阻燃剂无机高分子在粘胶纤维有机大分子中以纳米或以互穿网络状态存在,既保证了纤维的强伸度,又实现了低毒、低烟、不熔融滴落、对环境不造成热河危害。对环境不造成任何危害。安纺阻燃纤维的物理机械性能与普通粘胶纤维相类似,吸湿性号,易染色,织物具有良好的手感和穿着舒适性。由于是在粘胶原液中添加阻燃剂,织物经多次洗涤、日晒仍具有良好的永久性阻燃作用。该纤维遇火燃烧时不熔融滴落而只发生炭化,且具有自熄效果,炭化后能保持纤维原来形状,避免了高温熔融滴落物使人烫伤的现象。可广泛应用于军队、消防领域及老人、儿童服装、床上用品等[10]。

此外,阻燃粘胶纤维通常与其他纤维混纺用于制作睡衣、浴衣、床上用品和劳保工作服,如江苏省纺织研究所与无锡梁溪毛纺织厂将阻燃粘胶纤维与羊毛混纺和Nomex混纺,发现不仅较粘胶纤维纯纺性能好,其织物的LIO值分别达30%和34%,是较理想的特种防护服[18]。

可以看出,国内阻燃粘胶纤维生产技术与国际水平还有差距,特别是高效、耐洗、低卤、低烟雾、低毒害、低成本的阻燃剂及阻燃粘胶纤维生产技术还适应不了日益发展的国民经济需要,而市场需求与日俱增,因此粘胶纤维的市场潜力及其广阔。

6 阻燃粘胶纤维的发展趋势

粘胶纤维的阻燃加工是实现系列功能性纺织品开发的重要组成部分,过去主要在工装领域研究,如消防服、劳保服、森林服等。现在对家用、装饰、服装等纺织品也都提出了安全、健康、舒适的要求。

6.1 传统纤维素用阻燃剂的发展

(1)传统的纤维素用阻燃剂主要包括卤-锑类、烷基或芳基膦酸衍生物、聚;

膦酸酯、磷腈聚合物等,属有机化合物或含磷、卤的无机物,都存在一定得毒性或环境污染的问题,且价格昂贵,阻燃粘胶纤维产品成本高,从而限制了其大规模的应用[3]。

(2)有机磷系阻燃剂仍然是粘胶纤维阻燃加工中最重要的品种之一,具有阻燃阻燃和增塑双重功效,可以使阻燃完全实现无卤化。但是纺丝加工困难,目前研究的重点是改善纤维成型中的流动性能[3]。

(3)有机氮系阻燃剂的环保优势十分明显,基本代表了无卤化、环保型阻燃剂的发展方向。不过单独使用效果并不好,需和聚磷酸胺、季戊四醇等其它阻燃剂复合使用。目前研究的重点是提高氮含量、提高阻燃效率,改进与纤维素溶液的相容性[3]。

(4)无毒、抑烟的无卤无机阻燃剂,如改性的氢氧化铝、氢氧化镁、硼酸锌等,特别是可用用于较高温度的氢氧化镁,将得到进一步的开发[5],市场前景十分看好。而相关法律法规的出台将推动阻燃剂的不断创新和发展。

(5)硅系阻燃剂也应受到重视。硅是地球上最丰富的资源之一,充分利用地壳资源对发展含硅材料具有非常重要的意义。有机硅氧烷的衍生物用于纺织品柔软剂已经非常成熟,但用于阻燃剂还处于萌芽状态,品种开发较少,论文也鲜有发表[10]。从已知含硅阻燃剂的品种来看,它们合成简单,原料易得,在赋予高聚物优异阻燃抑烟型的同时,还能改善材料的加工性能及提高材料的机械强度,特别是低温冲击强度[19],是一类具有开发价值的阻燃剂。

6.2 新型阻燃剂的开发

(1)膨胀型阻燃剂

膨胀型阻燃剂是近年开发的新型复合阻燃剂,具有独特的阻燃机理和无卤、低烟、低毒特性,符合生态环保要求,也是阻燃剂无卤化的重要途径。膨胀阻燃系统因其“三源“(酸源、炭源、气源)的协同作用在燃烧时于材料表面形成致密的多孔泡沫炭层,既可阻止内层高聚物的进一步降解及可燃物向表面的释放,又可阻止热源向高聚物传递以及隔离氧源,从而阻止火焰的蔓延和传播。与传统的卤系阻燃剂相比,膨胀型阻燃剂在燃烧过程中大大减少了有毒及腐蚀性气体的生成,因而受到阻燃界的推崇,将成为今后阻燃剂发展的主流[5]。

(2)纳米级阻燃剂

现在所用的无机阻燃剂颗粒一般在微米级,阻燃填充量大,阻燃效率不高。如果阻燃剂的颗粒为纳米级,阻燃剂的填充量将会大大减少,阻燃效率将会加倍提高[19]。纳米材料具有小尺寸效应,技术含量高、产品品质好,备受瞩目。如纳米级氢氧化镁纯度高、粒度超级细化、阻燃性能好,有发展潜力。纳米技术史发展信息技术和解决环保等问题所必需的基础技术之一[5]。

(3)用于合成纤维母粒的阻燃剂

在合成纤维母粒中添加阻燃剂是解决合成纤维阻燃耐久性问题的重要方法之一,但目前存在纤维强力下降、后续染整加工中阻燃剂易渗出及阻燃剂与部分染化料发生化学反应而导致阻燃效果下降等问题。因此,开发对纤维强力影响小、在后续染整加工中性能稳定的阻燃剂是发展方向[5]。

6.3 改进阻燃粘胶加工技术

传统的阻燃技术虽然使粘胶纤维具有一定得阻燃性能,但也造成织物手感和强力等机械性能的降低。可采用新的阻燃技术如传统的阻燃技术虽然使粘胶纤维具有一定的阻燃性能,但也造成织物手感和强力等机械性能的降低。可采用新的阻燃技术如微胶囊化技术、复配协同技术、大分子技术以及泡沫涂覆技术等对粘胶纤维进行阻燃整理,既能减少污水量,又能获得耐久的阻燃效果,但成本高,推广应用较难。随着科学技术的不断发展,一些新的阻燃整理工艺方法必将有很好的发展前景。

6.4 粘胶纤维功能复合化

多数阻燃粘胶纤维或织物仅具有阻燃功能,不能满足某些部门的特殊要求,如阻燃拒水、阻燃拒油、阻燃抗静电,发展阻燃多功能产品势在必行。如在生产方法上采用多种形式相结合,对阻燃粘胶纤维织物进行防水、油整理;采用阻燃粘胶纤维纱与导电纤维交织生产耐高温织物;采用阻燃粘胶纤维与羊毛等纤维混纺以改善最终产品舒适性并降低成本等。

总之,粘胶纤维阻燃化的发展方向,正逐步向环保化、低毒化、高效化、多功能化等方向发展,随着超细化技术、微胶囊化技术、复配协同技术、交联技术

以及大分子技术等新技术的研究和新型阻燃剂的开发应用,将不断有新的产品出现。

结束语

目前,我国粘胶纤维工业还有很大的发展空间,因此必须加强独立自主的科研力量,密切追踪国外最新技术的发展,大力发展新型功能性环保粘胶纤维。粘胶纤维的阻燃性是实现系列功能性纺织品开发的重要组成部分,可大大扩展其应用的范围。随着人们对阻燃体系作用机理的深入研究,新的阻燃理论和技术被逐渐认识,如化学改性阻燃、高效阻隔炭化层阻燃、交联接枝阻燃和协同阻燃体系等,都极大地丰富了阻燃领域的内容和阻燃剂的多功能性。可以预见,随着阻燃科学及相关学科的发展,环保粘胶纤维阻燃科学技术将日趋完善。

参考文献

[1] 许健明等.阻燃粘胶纤维加工技术的研究进展与应用[J].纺织科技进展,2008年第2期:13-14.

[2] 程博闻.环境友好型阻燃纤维素纤维的研究[D].天津工业大学,2003.

[3] 张瑞问,崔世忠,张一风.粘胶纤维阻燃改性的技术进展[J].中原工学院学报,2007(02),第18卷第1期:30-31.

[4] 凤玉等.阻燃粘胶的制备及性能研究[D].青岛大学,2003(09).

[5] 周向东,易辉,陈学遂.国内外用于纺织品阻燃剂的发展动态[J].印染助剂,2008(09),第25卷第9期:6-9.

[6] 任元林.磷系阻燃剂的合成及阻燃Lyocell纤维的研制[D].天津:天津工业大学,2002.

[7] 程博闻.环境友好型阻燃纤维素纤维的阻燃性能及机理研究[J].天津工业大学学报,2005,(01).

[8] 张华,张杰,张建春.汉麻杆芯阻燃黏胶长丝的结构与性能研究[J].针工业,2008(03):4-6.

[9] 全凤玉,纪全等.阻燃粘胶纤维的研究及其进展[J].纺织学报,2004,(01).

[10] 赵永霞.阻燃纺织品的技术进步与发展[J].纺织导报,2009,No.1:84-87.

[11] 陈胜,郑庆康等. 烷氧基环三磷腈共混改性阻燃粘胶纤维的阻燃机理研究[J].四川大学学报(工程科学版),2006(02).

[12] 朱传祥,刘迪等.无机纳米阻燃黏胶纤维的性能研究[J].针织工业, 2005(8),No.8:19-21.

[13] 褚明利,胡江涛等.接枝改性阻燃粘胶纤维的性能研究[J].山东纺织科技,2007年第6期:12-14.

[14] 李树锋,陈博闻等.接枝阻燃改性粘胶纤维性能测试[J].纺织学报,2006(08).

[15] 全凤玉,纪全等.无机阻燃粘胶纤维制备及结构性能研究[J].青岛大学学报(工程技术版),2008(09),第23卷第3期:19-22.

[16] 田素锋,王乐军,马君志等.阻燃抗熔融粘胶纤维——Anti-fcell(上)[J].纺织导报,2006,(11):66 - 69.

[17] 田素锋,王乐军,马君志等.阻燃抗熔融粘胶纤维——Anti-fcell(下)[J].纺织导报,2006,(12):42.

[18] 钟燕萍.阻燃粘胶纤维[J].广西工学院学报,1997(12),第8卷第4期:73-77.

[19] 牟莉,张龙.环保型阻燃剂的研究进展[J].长春大学学报,2004(8),第14卷第4期:79-81.

纺织品阻燃整理技术的应用及发展(doc 10页)

浅析纺织品阻燃整理技术的应用及发展 孙文华 (河南省濮阳市中原油田消防支队,濮阳457001) 提要:阻燃理论的研究是整个阻燃技术的基础,目前国内研究人员已开始重视。一方面要研究各类纤维、织物的燃烧理论,还要研究阻燃剂在纤维上的阻燃机理。随着测试技术手段的发展,这方面的工作已成为可能。燃烧及阻燃理论研究可为寻找新型阻燃剂、确定阻燃方法、提高阻燃水平提供理论依据,具有重要的现实意义。 关键词:阻燃机理阻燃整理技术发展 近年来,世界各国因纺织品引起的火灾不断增加。我国这十几年来,平均每年发生的火灾次数为3—4万起,死亡人数2—3千人,火灾损失折款2—3亿人民币。1985年,哈尔滨天鹅饭店大火死亡十人,受伤七人,直接经济损失24.9万元;1994年,克拉玛依大火,死伤300多人,都是因纺织品燃烧引起的。 阻燃纤维的研究开发——我国阻燃纤维的研究开发起步于70年代;80年代至今,上海、吉林、山东、广东、天津、四川、北京、江苏等省市的一些科研单位、院校及工厂相继对阻燃纤维进行了小试研究,涤纶和丙纶已形成批量生产能力,但总体说来,阻燃纤维产品仍处在研究和试阶段。

一、织物阻燃剂 目前所用的阻燃剂大多是磷、卤素的有机物或有机物加无机物,个别的用高分子物,如环状芳香族磷酸酯、羟乙基四溴双酚A(涤纶);氯化聚两烯、六溴环癸烷、乙二酸(五溴苯)酯、磷酸三溴苯酯-氯化石蜡、六氯环戊二烯的二聚物等(丙纶);含增效剂的卤化物体系、有机磷化物(锦纶);氯乙烯、偏二氯乙烯、溴乙烯、五氧化二锑等(腈纶)及苯氧基磷腈、噻嗡磷酸酯(粘胶)等。 1、阻燃机理: 阻燃剂与燃烧有着密切的关系。最新的观点认为燃烧应有四要素――燃料、热源、氧、链反应。而通常织物燃烧又分为三个阶段,即热分解、热引燃(自燃)、热点燃(燃烧传播),对不同的燃烧阶段的四要素彩相应的阻燃剂加以抵制,就形成了各种各样的阻燃机理及中断相阻燃机理。 对于不同的阻燃机理就产生出不同类型的阻燃剂。而不论何种阻燃剂它的阻燃机理总要设法使织物纤维制品经阻燃处理之后,可能提高其氧指数才是目的。换言之,就是使织物燃烧的临界条件不易达到而实现阻燃的效果。其中,氧指数是一个重要的参数,显然,氧指数越高,阻燃效果越好。通常,氧指数不应小于28,天津消防科研所已经研制出氧指数达到90的阻燃剂。 2、阻燃剂的分类:

我国阻燃纺织品技术的发展 2014年07月17日来源:网上轻纺城 一、阻燃技术概述 阻燃技术的发展是伴随着合成高分子材料的发展而发展的。 高分子材料按来源分为天然、半合成和合成高分子材料。1907年贝克兰和他的助手发明了酚醛树脂,标志着人类应用合成高分子材料的开始。由于优异的性能和生产应用中的低投资,合成高分子材料在短短几十年间得到了高速发展,电子电器产品、高层建筑、飞机汽车和交通运输、装修装饰等行业大量使用了天然或者合成的高分子材料,使高分子材料成为与金属、陶瓷并列的三类最重要材料之一。 由于高分子材料具有分子量大、碳含量高的特点,使得大多数高分子材料具有很强的易燃性、可燃性和燃烧毒性,这也成为导致火灾发生时损失扩大的重要原因,从而推动了阻燃技术的发展。 阻燃剂的技术自从1908年G.A.En-gelard等用天然橡胶与氯气反应制得了阻燃氯化橡胶,开创了以化学方法阻燃高聚物的先河以来,特别是近40年高分子工业迅速发展的需求,阻燃技术得到迅速的发展,开发出许多高效的、新型的阻燃剂。 阻燃剂是用以提高材料抗燃性,即阻止材料被引燃及抑制火焰传播的助剂。按阻燃剂与被阻燃基材的关系,阻燃剂可分为添加型及反应型两大类。按阻燃元素种类,阻燃剂常分为卤系、有机磷系、卤磷系、氮系、磷镁系、无机磷-氮系、锑系、铝-镁、无机磷系、硼系、铝系等。 阻燃剂通过燃烧过程中的吸热作用、覆盖作用、抑制链反应及分解不燃气体产生窒息作用等原理,使易燃的高分子材料不燃、难燃、自熄,或其火焰传播速度减缓、热释放及烟释放速率降低,从而有效改善高分子材料应用中的火灾安全性。 随着科学技术的不断发展和高分子材料的推广应用,阻燃技术的研究也不断得到推进深入,其适用范围已经涵盖了木材、织物等天然高分子材料、纤维、塑料、橡胶等合成高分子材料以及沥青等半合成高分子材料。 二、前景展望

纺织品燃烧性能技术法规、标准和测试方法 1 概述 所有的天然纤维素或再生纤维素纤维织物以及部分经整理或未经整理的其他天然或合成纤维织物都是可燃的,这些织物在接触明火源时,容易引起燃烧,由于其易燃性以及火焰的蔓延性等因素,致使一些可燃织物在制成服装供消费者使用时,会危及到消费者的安全。鉴于以上原因,为保障财产和人身安全,避免或减少火灾造成的伤害和损失,各国针对织物及其制品的易燃性能制定了一系列法规和相关检测方法。欧美、日本等国很早就对一系列纺织产品的燃烧性能进行了立法,包括服装用织物、睡衣、儿童睡衣、地毯、床垫、窗帘等,要求须经燃烧试验合格才能生产和使用;美国消费者产品安全委员会(CPSC)还立法规定凡在高层建筑、航空、海运、医院疗养院、群众集会场所及易燃工作区等使用的纺织品必须经耐燃测试合格。 本文主要介绍美国、加拿大、日本、欧洲及中国相应的技术法规、标准和主要测试方法。 2 纺织品燃烧性能技术法规与标准 2.1 美国 美国早在1953年就通过了《易燃织物法案》(FFA),在1954年和1967年又进行了修订,并由美国消费者产品安全委员会(CPSC)强制执行(表1)。 表1

2.2 的加拿大 加拿大关于纺织阻燃性能的规定包含在危险品法规和条例当中,由加拿大卫生部负责派检查员强制执行(表2)。 表2

2.3 中国(表3)表3

3 主要测试方法 3.1 概述 阻燃性能测试方法有多种,各国几乎都有自己的国家标准,不同种类织物有不同的测试

方法,有些织物也可以用不同的测试方法来评价其阻燃性能。传统上,按照织物试样放置的不同可分为垂直法、45°倾斜法、水平法。本文介绍最常用的几种测试方法:垂直法、45°倾斜法、水平法和限氧指数法。 3.2 垂直法 3.2.1 原理 该种测试方法规定试样垂直放置(试样的长度方向与水平线垂直),燃烧源在试样的下方引燃试样,测量试样的最小点燃时间、续燃时间、阻燃时间、火焰蔓延速度、碳化长度(损毁长度)、碳化面积(损毁面积)等与阻燃性能有关的指标,并据此来评定样品的阻燃性能级别或是否合格。 3.2.2 主要测试标准(表4) 表4 3.3 45°倾斜法 3.3.1 原理 该种测试方法规定试样45°倾斜放置(试样的长度方向与水平线成45°角),燃烧源在试样下方的上表面或下表面引燃试样(有的方法规定为上表面,有的方法则规定为下表面),测量试样向上燃烧一定距离所需的时间、或测量试样燃烧后的续燃和阻燃时间、火焰蔓延速度、碳化长度(损毁长度)、碳化面积(损毁面积)或测量试样燃烧至试样下端一定距离处需要接触

粘胶短纤维基本知识 一、什么是粘胶纤维(viscose fiber) 1、粘胶短纤维又叫人造纤维(俗称人造棉),粘胶纤维是通过化学方法制造生产的人造纤维的一个主要品种。 是由天然纤维素(棉短绒、木材、竹子、芦苇、麻等)经碱化、生成碱纤维素,再与二硫化碳作用生成纤维素磺酸酯,溶解于稀碱液中,获得粘稠溶液—经粘胶纺丝液,粘胶经湿法纺丝和一系列处理工序加工后成为粘胶纤维。 2、粘胶短纤维生产主要原料,有浆粕、 (1)、浆粕: (2)、化工原料: 烧碱(NaOH): 烧碱是生产粘胶纤维的主要化工原料之一,用来配制成不同浓度的溶液,供给浸渍,黄酸脂溶解和脱硫等使用。目前,各粘胶纤维使用的烧碱大部分使用隔膜法和离子膜法生产的烧碱, 硫酸(H2SO4): 硫酸是生产粘胶纤维的主要化工原料之一,用于配制纺丝浴液或精炼的酸洗浴液。 硫酸锌(ZnSO4): 硫酸锌常态下是带7个结晶水的无色晶体,比重1.966,在转化点39℃时失去结晶水。 二硫化碳(CS2): 二硫化碳用于碱纤维素的黄化。生产二硫化碳的原料有木炭、硫磺或天然气。 水(H2O): 粘胶生产用水分过滤水、软化水和脱盐水(PH值在6.5_7.5) 注意事项:这里重点讲一下二硫化碳的性质,纯净的二硫化碳是无色透明液体,比重1.262(20℃),气态比重2.670,冰点-166℃,熔点-122.8℃,沸点46.25℃(760mmHg)。 二硫化碳有高挥发性,挥发度为1.8(乙醚为1)。二硫化碳气体与空气混合具有强烈的爆炸性,爆炸范围为0.8~52.8%(体积),二硫化碳不论是气体还是液体都是易燃的。不可在阳光下直射,振荡和碰撞等。 二硫化碳在水中溶解度极低(20℃是0.2%),对人体有毒。生产使用要密闭存放。 二、粘胶短纤维的生产工艺流程(制造过程) 三、投料—浸渍—压榨—粉碎—老成—磺化—熟成—纺丝—牵伸—切断—精炼—漂白上油 —干燥—开松—打包—检验—定级—入库 四、粘胶短纤的性能: 粘胶纤维的化学组成与棉花相同,所以性质也接近棉花。但由于粘胶纤维的聚合度、结晶度比棉花低,纤维中存在较多的无定形区,所以粘胶纤维吸湿性能比棉花要好,也较易与染色。用粘胶纤维制织的织物具有较好的舒适性,所染颜色也较为鲜艳,色牢度也较好。从这点看粘胶纤维适于做内衣,也适于做外衣和装饰织物。普通粘胶纤维的强力度较低,湿强力度就更低了,仅干强力度的40%—60%;弹性回复能力也差,纤维不耐磨,湿态下的弹性、耐磨性就更差,所以普通粘胶纤维不耐水洗,且尺寸稳定性很差,断裂伸长约为10%—30%,湿态时伸长会更大,湿模量很低。 粘胶纤维性质的优劣,决定着它的使用价值,就单一从民用角度上来要求,粘胶纤维具有吸湿性好,容易染色,抗静电,比较易于纺织加工,可以纺纯也可以与棉、毛、麻、丝以及各种合成纤维混纺或交织。其织物质地细密柔软,手感光滑,透气性好,穿着舒适,染色和印花后色泽鲜艳,色率度好。粘胶纤维也广泛的用于非制造业,这主要指的服用特性,工业用

纺织品阻燃整理技术的应用及发展-----------------------作者:

-----------------------日期:

浅析纺织品阻燃整理技术的应用及发展 孙文华 (河南省濮阳市中原油田消防支队,濮阳457001) 提要:阻燃理论的研究是整个阻燃技术的基础,目前国内研究人员已开始重视。一方面要研究各类纤维、织物的燃烧理论,还要研究阻燃剂在纤维上的阻燃机理。随着测试技术手段的发展,这方面的工作已成为可能。燃烧及阻燃理论研究可为寻找新型阻燃剂、确定阻燃方法、提高阻燃水平提供理论依据,具有重要的现实意义。 关键词:阻燃机理阻燃整理技术发展 近年来,世界各国因纺织品引起的火灾不断增加。我国这十几年来,平均每年发生的火灾次数为3—4万起,死亡人数2—3千人,火灾损失折款2—3亿人民币。1985年,哈尔滨天鹅饭店大火死亡十人,受伤七人,直接经济损失24.9万元;1994年,克拉玛依大火,死伤300多人,都是因纺织品燃烧引起的。 阻燃纤维的研究开发——我国阻燃纤维的研究开发起步于70年代;80年代至今,上海、吉林、山东、广东、天津、四川、北京、江苏等省市的一些科研单位、院校及工厂相继对阻燃纤维进行了小试研究,涤纶和丙纶已形成批量生产能力,但总体说来,阻燃纤维产品仍处在研究和试阶段。 一、织物阻燃剂

目前所用的阻燃剂大多是磷、卤素的有机物或有机物加无机物,个别的用高分子物,如环状芳香族磷酸酯、羟乙基四溴双酚A(涤纶);氯化聚两烯、六溴环癸烷、乙二酸(五溴苯)酯、磷酸三溴苯酯-氯化石蜡、六氯环戊二烯的二聚物等(丙纶);含增效剂的卤化物体系、有机磷化物(锦纶);氯乙烯、偏二氯乙烯、溴乙烯、五氧化二锑等(腈纶)及苯氧基磷腈、噻嗡磷酸酯(粘胶)等。 1、阻燃机理: 阻燃剂与燃烧有着密切的关系。最新的观点认为燃烧应有四要素――燃料、热源、氧、链反应。而通常织物燃烧又分为三个阶段,即热分解、热引燃(自燃)、热点燃(燃烧传播),对不同的燃烧阶段的四要素彩相应的阻燃剂加以抵制,就形成了各种各样的阻燃机理及中断相阻燃机理。 对于不同的阻燃机理就产生出不同类型的阻燃剂。而不论何种阻燃剂它的阻燃机理总要设法使织物纤维制品经阻燃处理之后,可能提高其氧指数才是目的。换言之,就是使织物燃烧的临界条件不易达到而实现阻燃的效果。其中,氧指数是一个重要的参数,显然,氧指数越高,阻燃效果越好。通常,氧指数不应小于28,天津消防科研所已经研制出氧指数达到90的阻燃剂。 2、阻燃剂的分类: 针对不同的阻燃机理,就产生了不同的阻燃剂。如无机阻燃剂主

各国不同防火阻燃性纺织品的评价标 准 1

2

各国不同的防火阻燃性纺织品的评价标准 绝大部分的纺织材料是可燃的,即使经过阻燃技术处理也难以阻止纤维在火焰中燃烧。但经过阻燃处理的纺织品会不同程度地降低燃烧速度或离开火源后能够迅速停止燃烧,因此阻燃是一个相正确概念。 在人们日常生活中,各种火险隐患无所不在。为了减少由于纺织品易燃引起的火灾事故,减少由此造成的对人生命和财产安全的危害,纺织品燃烧性能的测试受到了世界各国的高度关注。 针对纺织品的不同用途,世界各国制定的阻燃法规也已由飞机内饰纺织材料、地毯和建筑装潢材料逐渐扩大到睡衣、家具沙发套、床垫和室内装饰物等。英国、美国、日本等国家还以法律形式规定:妇女、儿童、老年人、残疾人的服装以及睡衣必须是具有阻燃功能的,且须在产品上标明。中国在这方面的立法和标准化工作也在不断加大力度。 3

评判标准 评判织物的阻燃性能一般采用两种标准:一是从织物的燃烧速率来进行评判。即经过阻燃整理的面料按规定的方法与火焰接触一定的时间,然后移去火焰,测定面料继续有焰燃烧的时间和无焰燃烧的时间,以及面料被损毁的程度。有焰燃烧的时间和无焰燃烧的时间越短,被损毁的程度越低,则表示面料的阻燃性能越好;反之,则表示面料的阻燃性能不佳。 另一种是经过测定样品的氧指数(也称极限氧指数)来进行评判。面料燃烧都需要氧气,氧指数LOI是样品燃烧所需氧气量的表述,故经过测定氧指数即可判定面料的阻燃性能。氧指数越高则说明维持燃烧所需的氧气浓度越高,即表示越难燃烧。该指数可用样品在氮、氧混合气体中保持烛状燃烧所需氧气的最小体积百分数来表示。从理论上讲,纺织材料的氧指数只要大于21%(自然界空 气中氧气的体积浓度),其在空气中就有自熄性。根据氧指数的大小,一般将纺织品分为易燃(LOI<20%)、可燃(LOI=20%~26%)、 难燃(LOI=26%~34%)和不燃(LOI>35%)四个等级。事实上,几乎所有常规纺织材料(纤维)都属易燃或可燃的范围。 4

各国纺织面料的阻燃标准汇总 美国面料阻燃标准: 1. CA-117在美国是一种广泛使用的一次性防火标准,并不要求经过水后测试,适用多数出口美国的纺织品。 2. CS-191是美国通用的防护服防火标准,强调长期防火性能和穿着舒适性。加工工艺通常是两步合成法或多步合成法,有较高的技术含量和利润附加值。 3. NFPA-701、703是美国消防协会公布的一项防火标准,适用于公共场所的窗帘等不要求耐水的悬挂织物。测试中同时要求吸附干量、手感等理化指标。 4. TB-603全称BHFTI CTB-603 2005年01月01日起在全美实施。主要用于床垫、床褥等床具用品。测试方法为:完整的一张床垫(床褥)用大室燃烧法测试放热数值。 5. NFPA261.94适用于家具覆盖强物,包括沙发等。 6. FAR25-83飞机内装饰织物所要求的防火标准。 英国面料阻燃标准: 1. BS7177(BS5807)适用于英国公共场所的家具及床垫等织物。特别要求防火性能,测试方式严格。火种分为0~7级八个火源,分别对应于低度、中度、高度和极高度危险四个防火等级。 2. BS7175适用于酒店宾馆、娱乐场所及其他人员密集场所的永久性防火标准。测试要求通过Schedule 4 Part 1及Schedule 5 Part 1两种或更多的测试火种。

3. BS7176适用于家具覆盖织物,要求防火和耐水洗,测试时要求织物和填充物同时达Schedule 4 Part 1、Schedule 5 Part 1和烟密度、毒性等测试指标。是比BS7175(BS5852)更为严格的一项衬垫座椅防火标准。 4. BS5452适用于英国公共场所及所有进口家具中的床单及枕头类纺织品,要求经过50次水洗或干洗后仍然能够有效防火。 5.BS5438系列:英国BS5722儿童睡衣;英国BS5815.3床上用品;英国BS6249.1B窗帘。 德国面料阻燃标准: 1. DIN-4102(DIN66084)装饰织物防火标准; 2. DIN23320及DIN54336-80(DIN66083)防护服防火标准; 日本面料阻燃标准: 1. JISL1008-69飞机装饰织物防火标准; 2. JISL1091防护服标准; 3. JIS1201=FMVSS302汽车装饰织物防火标准; 法国面料阻燃标准: 1. NFG07-184防护服面料; 2. NFG92-501-505装饰织物防火标准;

浅析纺织品阻燃整理技术的应用及发展 孙文华 (河南省濮阳市中原油田消防支队,濮阳457001) 提要:阻燃理论的研究是整个阻燃技术的基础,目前国内研究人员已开始重视。一方面要研究各类纤维、织物的燃烧理论,还要研究阻燃剂在纤维上的阻燃机理。随着测试技术手段的发展,这方面的工作已成为可能。燃烧及阻燃理论研究可为寻找新型阻燃剂、确定阻燃方法、提高阻燃水平提供理论依据,具有重要的现实意义。 关键词:阻燃机理阻燃整理技术发展 近年来,世界各国因纺织品引起的火灾不断增加。我国这十几年来,平均每年发生的火灾次数为3—4万起,死亡人数2—3千人,火灾损失折款2—3亿人民币。1985年,哈尔滨天鹅饭店大火死亡十人,受伤七人,直接经济损失24.9万元;1994年,克拉玛依大火,死伤300多人,都是因纺织品燃烧引起的。 阻燃纤维的研究开发——我国阻燃纤维的研究开发起步于70年代;80年代至今,上海、吉林、山东、广东、天津、四川、北京、江苏等省市的一些科研单位、院校及工厂相继对阻燃纤维进行了小试研究,涤纶和丙纶已形成批量生产能力,但总体说来,阻燃纤维产品仍处在研究和试阶段。 一、织物阻燃剂

目前所用的阻燃剂大多是磷、卤素的有机物或有机物加无机物,个别的用高分子物,如环状芳香族磷酸酯、羟乙基四溴双酚A(涤纶);氯化聚两烯、六溴环癸烷、乙二酸(五溴苯)酯、磷酸三溴苯酯-氯化石蜡、六氯环戊二烯的二聚物等(丙纶);含增效剂的卤化物体系、有机磷化物(锦纶);氯乙烯、偏二氯乙烯、溴乙烯、五氧化二锑等(腈纶)及苯氧基磷腈、噻嗡磷酸酯(粘胶)等。 1、阻燃机理: 阻燃剂与燃烧有着密切的关系。最新的观点认为燃烧应有四要素――燃料、热源、氧、链反应。而通常织物燃烧又分为三个阶段,即热分解、热引燃(自燃)、热点燃(燃烧传播),对不同的燃烧阶段的四要素彩相应的阻燃剂加以抵制,就形成了各种各样的阻燃机理及中断相阻燃机理。 对于不同的阻燃机理就产生出不同类型的阻燃剂。而不论何种阻燃剂它的阻燃机理总要设法使织物纤维制品经阻燃处理之后,可能提高其氧指数才是目的。换言之,就是使织物燃烧的临界条件不易达到而实现阻燃的效果。其中,氧指数是一个重要的参数,显然,氧指数越高,阻燃效果越好。通常,氧指数不应小于28,天津消防科研所已经研制出氧指数达到90的阻燃剂。 2、阻燃剂的分类: 针对不同的阻燃机理,就产生了不同的阻燃剂。如无机阻燃剂主要

我国纺织品阻燃整理技术的现状及发展趋势 青岛大学纺织服装学院朱平隋淑英安平林王炳 中国纺织大学孙铠 摘要 近年来,世界各国因纺织品引起的火灾不断增加。我国这十几年来,平均每年发生的火灾次数为3—4万起,死亡人数2—3千人,火灾损失折款2—3亿人民币。1985年,哈尔滨天鹅饭店大火死亡十人,受伤七人,直接经济损失24.9万元;1994年,克拉玛依大火,死伤300多人,都是因纺织品燃烧引起的。 我国纺织品阻燃整理技术发展概况; 我国纺织品阻燃技术始于50年代,以研究棉织物暂时性阻燃整理起步,但发展缓慢。60年代才出现耐久性纯棉阻燃纺织品。70年代开发了PyrovatexCP型阻燃剂,并开始了对合成纤维及混纺织物阻燃技术研究阶段。80年代,我国阻燃织物进入了新的发展时期,许多单位开发了棉、涤及混纺织物的阻燃剂及整理技术和阻燃合成纤维。 阻燃纤维的研究开发——我国阻燃纤维的研究开发起步于70年代;80年代至今,上海、吉林、山东、广东、天津、四川、北京、江苏等省市的一些科研单位、院校及工厂相继对阻燃纤维进行了小试研究,涤纶和丙纶已形成批量生产能力,但总体说来,阻燃纤维产品仍处在研究和试阶段。所用的阻燃剂大多是磷、卤素的有机物或有机物加无机物,个别的用高分子物,如环状芳香族磷酸酯、羟乙基四溴双酚A(涤纶);氯化聚两烯、六溴环癸烷、乙二酸(五溴苯 )酯、磷酸三溴苯酯-氯化石蜡、六氯环戊二烯的二聚物等(丙纶);含增效剂的卤化物体系、有机磷化物(锦纶);氯乙烯、偏二氯乙烯、溴乙烯、五氧化二锑等(腈纶)及苯氧基磷腈、噻嗡磷酸酯(粘胶)等。 通过小试或中试鉴定的单位有:A.阻燃涤纶:吉林纺织设计院,青岛大学纺织服装学院(原山东纺织工学院)、上海化纤公司、天津化纤研究所、江苏纺研所等。B.阻燃丙纶:南京化工设计研究院、北京化纤研究所、江苏纺研所、天津合成材料研究所、山东化纤所、山海关化纤厂、广州化纤所等。C.阻燃锦纶:成都科大、四川维纶厂等。D.阻燃腈纶:上海合纤所、上海金山石化、山西煤化所、山东工业大学等。E.阻燃粘胶:上海纺研院、丹东化纤厂、南京化纤厂、上海第三化纤厂、福建南平化纤厂等。 1.绵织物的阻燃整理; 棉织物的阻燃整理发展很快,目前国内比较成熟,阻燃剂基本可以自给,可以工业化生产。 纯棉耐久性阻燃整理大体有下列三种方法: A.Proban/氨熏工艺,Proban法是英国Wilson公司首先用于工业化生产,传统的Proban法是阻燃剂THPC(四羟甲基氯化眆)浸轧后焙烘工艺,改良的方法是Proban/氨熏工艺,工艺流程为:浸轧阻燃整理→烘干→氨熏→氧化→水洗→烘干。国内计有北京光华、江阴印染厂、鞍山棉纺印染厂等引进国外的助剂和设备进行生产。这是目前公认的阻燃效果好、织物降强小、手感影响少的工艺。但由于设备问题限制了其推广。 B.PyrovatexCP整理工艺。国内已有上海农药厂、常州化工研究所、天津合材所、华东理工大学、青岛纺织服装学院等单位生产该助剂。产品的阻燃性能较好,耐久性好,可耐家庭洗涤50次甚至200次以上,手感良好,但强力降低稍大。国内使用该类阻燃剂的厂家二、三十家。 纯棉暂时性、半耐久性阻燃整理——电热毯、墙布、沙发布等织物的阻燃耐洗次数要求不是很高,这类产品做暂时性或半耐久性阻燃整理即可。即能耐1—15次温和洗涤,但不耐皂洗。主要有硼砂-硼酸工艺、磷酸氢二铵工艺、磷酰胺工艺、双氰胺工艺等。上述工艺应用在纯棉织物上工业化生产的不多。青岛大学纺织服装学院的SFR-203属半耐久性阻燃整理剂。 2.毛织物的阻燃整理; 羊毛具有较高的回潮率和含氨量,故有较好的天然阻燃性,但若要求更高的标准,则需进行阻燃整理。最早的羊毛阻燃整理是采用硼砂、硼酸溶液浸渍法,产品用于飞机上的装饰用布。这种方法阻燃效果良好,但不耐水洗。60年代后采用THPC处理,耐洗性较好,

纺织品燃烧性能测试方法大全 关键词:燃烧实验法;限氧指数法;表面燃烧实验法;发烟性试验法;闪点和自燃点测定及点着温度测定;阻燃整理热分析;锥形量热计;锥形量热计 1、燃烧实验法 燃烧实验法,主要用来测定试样的燃烧广度(炭化面积和损毁长度)、续燃时间和阴燃时间。一定尺寸的试样,在规定的燃烧箱里用规定的火源点燃12s,除去火源后测定试样的续燃时间和阴燃时间。阴燃停止后,按规定的方法测出损毁长度。根据试样与火焰的相对位置,可以分为垂直法、倾斜法和水平法。垂直法是目前最为普遍的测定方法。这类实验比45°方向、水平方向燃烧更为剧烈。垂直燃烧实验又分垂直损毁长度法,垂直向火焰蔓延性能测定法、垂直向试样易点燃性测定法和表面燃烧性能测定法。GB/T5456-1997规定了纺织品燃烧性能垂直方向试样火焰蔓延性能的测定,该法用规定的点火器所产生的规定点火火焰,按规定点火时间对垂直向纺织试样点火,测定火焰在试样上蔓延至标记线(规定距离)所用的时间(以秒计)。亦可同时观察、测定和记录试样的其他有关火焰蔓延的性能。GB8746-88规定了纺织织物燃烧性能垂直向试样易点燃性的测定,该法用规定点火器产生的规定火焰,对垂直向纺织试样点火,测量织物点燃所需要的时间。GB8745-88规定了纺织织物表面燃烧性能的测定,在规定的试验条件下,在接近项部处点燃支承于垂直板上的干燥试样的起毛表面,测定火焰在织物表面向下蔓延至标记线的时间。垂直法可用于测定服装织物、装饰织物、帐篷织物等的阻燃性能;倾斜法适用于飞机内装饰用布;水平法适用于地毯之类的铺垫织物。 2、限氧指数法 限氧指数法是目前广泛使用的纺织品燃烧性能测试方法,它是指在规定的实验条件下,在氧、氮混合气体中,材料刚好能保持燃烧状态所需最低氧浓度,用LOI表示,LOI为氧所占混合气体的体积百分数。GB/T5454-1997规定了纺织品燃烧性能试验氧指数法,将试样夹于试样夹上垂直于燃烧筒内,在向上流动的氧氮气流中,点燃试样上端,观察其燃烧特性,并与规定的极限值比较其续燃时间或损毁长度。通过在不同氧浓度中一系列试样的试验,可以测得维持燃烧时氧气百分含量表示的最低氧浓度值,受试试样中要有40%-60%超过规定的续燃和阴燃时间或损毁长度。

浅谈阻燃粘胶纤维 (整理) 引言 目前粘胶纤维生产技术成熟,有无限的原料基础,产量高、品种多、用途广。因其优异的吸湿性、透气性、良好的染色性能、衣着舒适性和可生物降解性等特点,被广泛用于服装面料,如部队作战服、装饰面料及床上用品等,近年来在我国仍以较快的增长速度发展。随着纺织阻燃材料市场需求的迅速发展,对纺织品以及粘胶纤维的阻燃性能、多功能性、环保性和耐久性的要求日益提高。粘胶纤维的强度、模量较低,遇火极易燃烧引发火灾,极限氧指数只有17%左右,从而造成人身伤亡和财产损失,使其应用受到限制[1]。但是随着新的纤维素品种及粘胶纤维生产工艺的改进,以及新型阻燃剂的开发等,粘胶纤维的物理机械性能有所改善。本文将主要对粘胶纤维的阻燃机理、使用的阻燃剂、制造方法以及国内外阻燃粘胶纤维的研究现状进行简要介绍,以增加人们对此问题的了解和认识。 1. 纤维素纤维的燃烧机理 纤维素纤维的燃烧过程如图1所示。纤维和高温热源接触后吸收热量,发生裂解反应,生成大量可燃性气态产物,在氧存在条件下发生燃烧,燃烧产生的热量又促进了纤维的进一步裂解和燃烧,形成循环燃烧反应。 图1 纤维素纤维的燃烧过程

纤维素纤维在接触火焰时,不收缩,不熔融而直接燃烧,烟气毒性较低;离开火源后仍能够继续燃烧,速度快且无余灰 [2]。 粘胶纤维的分子结构类似棉花,是一种再生的纤维素纤维,常常和木质素、半纤维素与天然树脂混合在一起[3]。粘胶纤维属于非热塑性纤维,其物理性质在 高温时不发生显著变化,T P (热裂解温度)和T C (燃烧温度)相等,均为350℃; 其热对粘胶纤维的作用主要是化学变化,当温度达到其热对粘胶纤维的作用主要 是化学变化,当温度达到T P 时首先发生裂解[4]。 纤维素在不同的温度下的热降解主要有两种方式:一种是高温(大于250℃),产物主要是焦油等。焦油的主要成分是左旋葡萄糖,而后,左旋葡萄糖裂解,产生大量易燃烧的低分子量物质,并形成二次焦炭。各种纤维素纤维热降解产生的 左旋葡萄糖的量如表1。显然纤维素C 6 位被取代会减少左旋葡萄糖的生成量位的羟基被取代会减少左旋葡萄糖的生成量[3]。Golova等证明了左旋葡萄糖的生成量与纤维素大分子的聚合度有关。另一种是在较低的温度下(160℃~250℃)热降 解,通过脱水而炭化,主要生成水、CO、CO 2 等大约60种低分子化合物。纤维素纤维裂解产物与左旋葡萄糖裂解产物相同,从而表明纤维素在低温降解产生的化合物是降解产物左旋葡萄糖进一步降解的结果[3]。在氧的存在下,当温度达到或 超过T C 燃烧温度,左旋葡萄糖裂解产物发生氧化,燃烧生成CO 2 和H 2 O,放出大量 热量,这些热量又引起更多的纤维素发生裂解[2]。 表1 不同纤维素纤维热降解左旋葡萄糖的生成量[3] 不同的纤维素纤维聚合度 (D.P.)左旋葡萄糖生成量/% 棉纤维1000 60~63 棉纤维(丝光)1200 36~37 棉纤维(经酮氨溶液中沉淀)1000 14~15 未取向的粘胶纤维380 4.0~4.5 取向的粘胶纤维400 4.8~5.0 2 粘胶纤维的阻燃机理 燃烧是一个复杂的过程,严格区分一种阻燃体系的作用和机理是困难的。加

纺织品阻燃机理简述 随着现代化科学技术的发展、纺织工业的进步,纺织品种类不断增多,其应用范围不断扩展延伸到人们生产、生活的各个方面。但纺织品材料一般都易燃或可燃,容易引发火灾事故。因此研究纺织品的阻燃机理就变得必不可少了。 所谓“阻燃”,并非阻燃整理后的纺织品在接触火源时不会燃烧,而是使织物在火中尽可能降低其可燃性,减缓蔓延速度,不形成大面积燃烧,离开火焰后,能很快自熄,不再续燃或阴燃。 1.纤维材料的燃烧与阻燃原理: 合成纤维的燃烧是材料和高温热源接触,吸收热量后发生热解反应,热解反应生成易燃气体,易燃气体在氧存在的条件下,发生燃烧,燃烧产生的热量被纤维吸收后,又促进了纤维继续热解和进一步燃烧,形成一个循环。对此人们提出了阻燃的基本原理:减少(或者基本没有)热分解气体的生成,阻碍气相燃烧的基本反应,吸收燃烧区域的热量,稀释和隔离空气等。 2.阻燃剂的阻燃机理: 纤维用阻燃剂有:铝镁氢氧化物、含硼化合物、卤硼化合物、卤系阻燃剂、磷系阻燃剂等。不同阻燃剂的阻燃机理有很大的区别。概括起来主要有以下几种。 2.1覆盖机理 在可燃材料中加入阻燃剂后,阻燃剂在高温下可在聚合物表面形成一层玻璃状或稳定泡沫覆盖层以隔热、隔绝空气,起到阻止热传递、减少可燃性气体释放和隔绝氧的作用从而达到阻燃目的。阻燃剂形成隔离膜的方式有两种,一是阻燃剂降解产物促进纤维表面脱水炭化,进而形成结构更趋稳定的交联状固体物质或炭化层,炭化层能阻止聚合物进一步热裂解,还能阻止其内部的热分解产物进入气相参与燃烧过程。含磷阻燃剂对含氧聚合物的阻燃作用即是通过此种方式实现的。二是阻燃剂在燃烧温度下分解成不挥发的玻璃状物质包覆在聚合物表面起隔离膜的作用,硼系和卤化磷类阻燃剂具有类似特征。 2.2不燃性气体窒息机理 阻燃剂受热分解出现不燃性气体,将纤维燃烧分解出来的可燃性气体浓度冲淡到能产生火焰浓度以下,同时稀释燃烧区内的氧浓度,阻止燃烧继续进行,又由于气体的生成和热对流带走了一部分热,从而达到阻燃作用。 2.3吸热机理 任何燃烧在短时间所放出的热量有限,如果能在短时间内吸收火源所放出的部分热量,火焰温度就会降低,辐射到燃烧表面和作用于自由基的热量就会减少,燃烧反应受到抑制。高温条件下,阻燃剂发生吸热脱水、相变、分解或其他吸热反应,降低纤维表面及燃烧区域的温度,降低可燃物表面温度,有效地抑制可燃性气体的生成,阻止燃烧的蔓延,最终破坏维持聚合物燃烧的条件,达到阻燃目的。如铝、镁及硼等无机阻燃剂,充分发挥其结合水蒸气时大量吸热的特性,提高自身的阻燃能力。 2.4自由基控制机理 根据燃烧的链反应理论,维持燃烧的是自由基。阻燃剂在气相燃烧区捕捉燃烧反应中的自由基,阻止火焰的传播,使燃烧区的火焰密度下降,最终使燃烧反应速度下降直至终止。如含卤阻燃剂的蒸发温度和聚合物分解温度相同或相近,当聚合物受热分解时,阻燃剂也同时挥发出来,此时含卤阻燃剂与热分解产物同时处于气相燃烧区,卤素便能够捕捉燃烧反应中的自由基,阻止火焰的传播,使燃烧区的火

16 CFR 1610服用纺织品阻燃法规简介 2010-11-18 近年来,纺织品的阻燃性作为一项重要的安全性指标已经引起了世界各国的高度关注。很多国家都对纺织品特别是服用纺织品的阻燃性能提出了要求,尤其是美国还制定了服用纺织品阻燃性法规–l6 CFR l610。该法规的主要内容包括:阻燃性的测试方法、燃烧性能的等级、为服用纺织品设定的技术要求、使用不合适纺织品的警告(燃烧级别为3级的纺织品不适宜作服用纺织品)等内容。CPSC(美国消费品安全委员会)作为美国政府的独立代理,负责该法规各方面的管理、实施、解释和必要的修订,并对生产商、进口商、发行商、零售商等所有有关部门和人员进行管理、监督和处罚。我国出口美国的纺织品因阻燃性不合格而被处罚的现象屡见不鲜,这应引起我们的足够重视。本文对美国l6 CFR l610法规中的服用纺织品阻燃要求进行简要的介绍。 1 测试方法 1.1适用范围 通过对法规CFR 1610,CFR 1611,CFR 1615,CFR 1616不同的适用范围进行比较和分析,总结本法规的适用范围是:涂层或未涂层材料、胶片和纤维、整理剂或涂层中含有硝基的面料除外,幅宽在2 in以上,用于制作服装的面料。 免除测试的产品:帽子、手套、鞋类、夹层; 免除测试的纤维和面料:克重大于2.6 oz/yd2的光面织物;以腈纶、改性腈纶、锦纶、涤纶、羊毛、烯烃类纤维纯纺或相互混纺而成的织物(以上纤维与其他纤维的混纺织物不是免除测试的产品)。 1.2测试原理 以织物的燃烧速率进行评判:纺织品按规定的方法与火焰接触一定的时间后,移去火焰,测定织物续燃和阴燃的时间以及织物的损毁长度。续燃和阴燃的时间越短,损毁长度越低,则织物的阻燃性能越好。 1.3实验步骤 1.3.1预实验:根据面料的不同种类选择不同的预实验方法。 光面织物:长度和宽度方向各测试一个样品,然后选择燃烧最快的方向取5个样品; 绒面织物:在逆绒的方向测试5个样品。 1.3.2样品准备 根据预实验测试的结果在燃烧最快的方向上测试5个样品,尺寸为:2 in.×6 in.,放入试样夹(如果是绒面织物需增加刷试样的过程,目的是使面料表面的绒毛立起),调湿后,水平放置在温度为105℃的烘箱中烘干30 min,然后放入干燥器中冷却15 min~3 h.

粘胶纤维,人造纤维的一个主要品种。由天然纤维素经碱化而成碱纤维素,再与二硫化碳作用生成纤维素黄原酸,溶解于稀碱液内得到的粘稠溶液称粘胶,粘胶经湿法纺丝和一系列后处理工序即成粘胶纤维。 1简介 粘胶(nianjiao)纤维(Viscose fiber),是粘纤的全称。它又分为粘胶长丝和粘胶短纤。 粘胶纤维 粘纤——又叫人造丝、冰丝。2000年后,粘纤又出现了一种名为天丝、竹纤维的高档新品种。粘纤是以棉或其它天然纤维为原料生产的纤维素纤维。在12种主要纺织纤维中,粘纤的含湿率最符合人体皮肤的生理要求,具有光滑凉爽、透气、抗静电、染色绚丽等特性。 2历史 粘纤是古老的纤维品种之一。在1891年,克罗斯(Cross)、贝文(Bevan)和比德尔(Beadle)等首先以棉为原料制成了纤维素磺酸钠溶液,由于这种溶液的粘度很大,因而命名为“粘胶”。粘胶遇酸后,纤维素又重新析出。根据这一原理,1893年发展成为一种制造纤维素纤维的方法,这种纤维就叫做“粘胶纤维”。到1905年,米勒尔(Muller)等发明了一种稀硫酸和硫酸盐组成的凝固浴,实现了粘胶纤维的工业化生产。 3分类 粘胶纤维属再生纤维素纤维。它是以天然纤维素为原料,经碱化、老化、磺化等工序制成可溶性纤维素磺酸酯,再溶于稀碱液制成粘胶,经湿法纺丝而制成。采用不同的原料和纺丝工艺,可以分别得到普通粘胶纤维,高湿模量粘胶纤维和高强力粘胶纤维等。普通粘胶纤维具有一般的物理机械性能和化学性能,又分棉型、毛型和长丝型,俗称人造棉、人造毛和人造丝。高湿模量粘胶纤维具有较高的聚合度、强力和湿模量。这种纤维在湿态下单位线密度每特可承受22.0cN的负荷,且在此负荷下的湿伸长率不超过15%,主要有富强纤维。高强力粘胶纤维具有较高的强力和耐疲劳性能。

阻燃纺织品的性能测试方法 评定阻燃后织物的可燃性是一个比较复杂的问题,影响因素很多,如织物吸湿率、重量等,但主要从两方面加以考虑:一是点火性,即着火点的高低,表示织物起火的难易;另一是燃烧性能,即在特定条件下,沿着样品燃烧的速率。纵观各国阻燃测试方法,虽然各不相同,但又存在着内在联系。从被测试样所处的环境来看,氧指数法有其独特之处,而从被测试样所处的位置看又大体上可分为垂直向、45°方向和水平方向三大类。当然还有一些专用于某些材料的方法如铺地织物试验方法等。本文结合国内外附燃测试方法和标准简要介绍纺织品阻燃性能的一些测试知识。 1 纺织品阻燃性能测试方法 1·1 燃烧实验法 燃烧实验法,主要用来测定试样的燃烧广度(炭化面积和损毁长度)、续燃时间和阴燃时间。一定尺寸的试样,在规定的燃烧箱里用规定的火源点燃12s,除去火源后测定试样的续燃时间和阴燃时间。阴燃停止后,按规定的方法测出损毁长度。根据试样与火焰的相对位置,可以分为垂直法、倾斜法和水平法。垂直法是目前最为普遍的测定方法。这类实验比45°方向、水平方向燃烧更为剧烈。垂直燃烧实验又分垂直损毁长度法,垂直向火焰蔓延性能测定法、垂直向试样易点燃性测定法和表面燃烧性能测定法。GB/T5456-1997规定了纺织品燃烧性能垂直方向试样火焰蔓延性能的测定,该法用规定的点火器所产生的规定点火火焰,按规定点火时间对垂直向纺织试样点火,测定火焰在试样上蔓延至标记线(规定距离)所用的时间(以秒计)。亦可同时观察、测定和记录试样的其他有关火焰蔓延的性能[1]。GB8746-88规定了纺织织物燃烧性能垂直向试样易点燃性的测定,该法用规定点火器产生的规定火焰,对垂直向纺织试样点火,测量织物点燃所需要的时间[2]。GB8745-88规定了纺织织物表面燃烧性能的测定,在规定的试验条件下,在接近项部处点燃支承于垂直板上的干燥试样的起毛表面,测定火焰在织物表面向下蔓延至标记线的时间[3]。垂直法可用于测定服装织物、装饰织物、帐篷织物等的阻燃性能;倾斜法适用于飞机内装饰用布;水平法适用于地毯之类的铺垫织物。 1·2 限氧指数法

功能性功能性阻燃粘胶纤维阻燃粘胶纤维阻燃粘胶纤维综述综述 赵秀媛 摘要:简单介绍功能性粘胶纤维的种类,生产工艺特点,应用领域,发展趋势。 粘胶纤维属再生纤维素纤维,发展的较早,早在20世纪初就实现了工业化生产,其原料为天然植物纤维制成的浆粕,经过浸渍、老成、黄化等工序制成可溶性纤维素黄酸酯,再溶于稀碱液制成粘胶,在凝固浴内湿法纺丝而制成。粘胶纤维具有与棉相近的性能,回潮率最符合人体皮肤的生理要求,同时具有光滑凉爽、透气、抗静电、易染色等特性,机械物理指标好,同各种纤维有良好的共混纺纱性能,因此应用领域广泛,家纺、无纺布、医疗卫材、装饰用布等都有大量的应用。随着科学技术的不断发展,利用粘胶纤维的特点,以粘胶纤维为基体的各种新型功能性粘胶纤维不断开发成功,不断的拓展着粘胶纤维的应用市场。 功能性粘胶纤维根据其功能可分为很多品种,如阻燃粘胶纤维、抗菌粘胶纤维、负离子粘胶纤维、远红外粘胶纤维、相变粘胶纤维、抗紫外线粘胶纤维、导电粘胶纤维、高吸附粘胶纤维、医用粘胶纤维、芳香粘胶纤维、离子交换粘胶纤维、石墨纤维等。 一、阻燃粘胶纤维阻燃粘胶纤维 阻燃粘胶纤维 该产品的开发已有近六十年的历史,国外在20 世纪50 年代初就开始阻燃粘胶纤维用助剂的开发,瑞士Sandoz 公司最早开发出sandoflam5060w 焦磷酸酯阻燃剂,随着阻燃剂的开发成功,阻燃粘胶纤维的开发进入新阶段,不断有其他公司开发新的阻燃剂,并有几家公司实现了阻燃粘胶纤维的工业化生产。代表性的产品有有奥地利Lenzing 公司的Viscose FR 纤维,德国Hoechest 公司的Danufi L 纤维,芬兰Kemira 公司的Visil 纤维,日本东洋纺的Polynosic 阻燃粘胶纤维,法国的罗纳普郎克TF280阻燃粘胶纤维等。这些产品均达到纺织用品要求。同时具有良好的阻燃效果。国内比国外稍晚着手阻燃粘胶纤维的开发,在1990 年前后出现一个高峰期,均是采用sandoz(现克莱恩公司)Sandoflame5060阻燃剂。但因阻燃剂价格昂贵,而国内生产的同类阻燃剂存在粒径大、粒径分布宽、阻燃剂分散液稳定性差等质量问题,当时最终没有实现规模化工业生产。但经过最近十几年的不断努力,国内新的阻燃粘胶纤维生产技术不断涌现,现已经探索了共混法、浸涂法等,这两种方法多选用焦磷酸酯类有机化合物,特别是共混法制备粘胶纤维。焦磷酸酯类阻燃剂国内尚处开发完善期,质量稳定性相对较差一些,且价格较高,制约其实现大规模的应用。与磷系阻燃粘胶纤维开发同时,先后有几个公

纺织品的易燃性与纺织品阻燃途径 G.P.Nair 等著 刘丽雅 译彭治汉 校 1 THPC 乳浊型阻燃剂 1.1 概述 在COLOU RA GE 杂志上已发表的文献描述了可赋予棉织物永久阻燃性能的四羟甲基氯化膦(THPC )体系与化合物的浸轧或浸渍液,这些溶液是水溶液形式的。本文介绍THPC 组成的乳浊液,详见W. A.Reeves 等人的美国专利2810701。表1列出这种浸轧体系的通常组成。 表1 THPC 乳浊液状阻燃剂组成 标号 组 分 1 由THPC 、羟甲基蜜胺树脂和尿素形成的不溶性含磷热固性树脂固体(次氮—羟甲基—磷树脂)。 2粉末状的不溶性含磷热固性树脂3与水不混溶的惰性有机液4 乳化剂 THPC 用作乳浊液体系与通常的溶液体系不同。乳浊液体系优于传统的溶液体系,它对织物有更高的树脂接枝率与含磷量,因此使织物具有 更好的永久阻燃性能。 1.2 乳浊液配方1. 2.1 示例1 这种配方由单体次氮—羟甲基—磷树脂造型反应体和悬浮的不溶性次氮—羟甲基树脂构成。 通过搅拌混合表2中标号1所给出的试剂来制得乳浊液,这种水包油型乳液可稳定1h 以上。 在这种制备方法中,树脂造型反应体a 、b 和c 首先溶于三乙醇胺和水中,然后将上述液体与加有乳化剂f 的有机溶剂e 混合。 用表2中靠着序号2的反应物a 、b 和c 在110℃下加热约1h 制得这种不溶性含磷热固性 树脂。然后将合成的粘性产物铺成0.5in 厚的一层,145℃下加热1h 干燥。在球磨机中将不溶性树脂磨至300目,再充分洗至中性。 最终应用配方为:10份粉粒状不溶性树脂悬浮于水包油的乳液中,使得乳液分散相含有34份树脂造型反应体以及大约11份乳液悬浮体。1.2.2 示例2 示例2配方和配料与示例1相同,使用表2所给出的组分。在本示例中,最终应用配方为:174 结论 织物用交联剂和催化剂预处理后用活性染料 和酸性染料油墨印花结果表明:棉织物可获得满意的得色量、色牢度和抗皱、耐久压烫性能。在大多数情况下,活性染料的得色量高于酸性染料的得色量。整个加工过程近似于常规喷墨印花(预处理、印花、汽蒸、烘干、水洗),附加的工序就是烘干后的焙烘。焙烘是一个热处理过程,在印染车间很容易做到。织物预处理采用常规的轧烘过程,这和常规的喷墨印花预处理工艺完全一样,不同的仅仅是一些化学品用交联剂和催化剂取代而已。 除了提高织物抗皱和耐久压烫性能,这项技术还能使酸性染料油墨染棉和其他纤维素织物成为可能。用不同化学结构的整套油墨对织物印花能够节约时间和降低成本。同时,该技术也提供了一种使用一套油墨解决纤维素/聚酰胺和纤维素/蛋白质纤维混纺印花的便利方法。 资料来源:AA TCC Rev.,2003,(3),29~31 — 3—