数控铣床维护和保养 版本号:00 一、安全操作: 1.数控铣床是一种精密的设备,所以对数控铣床的操作必须做到三定(定人、定机、定岗); 2.操作者必须经过专业培训并且能熟练操作,非专业人员勿动; 3.在操作前必须确认一切正常后,再装夹工件。 二、日常维护和保养: 1.操作者在每班加工结束后,应清扫干净散落于工作台、导轨等处的切屑、油垢;在工作 结束前,应将各伺服轴回归原点后停机; 2.检查确认各润滑油箱的油量是否符合要求。各手动加油点、按规定加油; 3.注意观察机器导轨与丝杠表面有无润滑油,使之保持润滑良好; 4.检查确认液压夹具运转情况,主轴运转情况; 5.工作中随时观察积屑情况,切削液系统工作是否正常,有积屑严重应停机清理; 6.如果离开机器时间较长要关闭电源,以防非专业者操作。 三、每周的维护和保养: 1.每周要对机器进行全面的清理。各导轨面和滑动面及各丝杆加注润滑油; 2.检查和调整皮带、压板及镶条松紧适宜; 3.检查并扭紧滑块固定螺丝、走刀传动机构、手轮、工作台支架螺丝、顶丝; 4.检查滤油器是否干净,若较脏,必须洗净; 5.检查各电气柜过滤网,清洗粘附的尘土。 四、月与季度的维修保养: 1.检查各润滑油管要畅通无阻、油窗明亮,并检查油箱内有无沉淀物; 2.清扫机床内部切屑、油垢; 3.各润滑点加油; 4.检查所有传动部分有无松动,检查齿轮与齿条啮合的情况,必要时作以调整或更换; 5.检查强电柜及操作平台,各紧固螺钉是否松动,用吸尘器或吹风机清理柜内灰尘。检查 接线头是否松动(详见电气说明书); 6.检查所有按钮和选择开关的性能,各接触点良好,不漏电,损坏的更换。 五、每年的维修保养: 1.检查滚珠丝杠,洗丝杠上的旧润滑脂,换新润滑脂; 2.更换X,Z 轴进给部分的轴承润滑脂,更换时,一定要把轴承清洗干净; 3.清洗各类阀、过滤器,清洗油箱底,按规定换油; 4.主轴润滑箱清洗,更换润滑油; 5.检查电机换向器表面,去除毛刺,吹净碳粉,磨损过多碳刷及时更换; 6.调整电动机传动带松紧; 7.清洗离合器片,清洗冷却箱并更换冷却液,更换冷却油泵过滤器。

普通铣床的数控化改造

系部: 班级: : 学号:2011134018 第一章普通铣床的数控化改造总体方案的设计 一:普通铣床的数控化改造方案的设计 1.原来的XQ6125B普通升降 台铣床的用途 原XQ6125B卧式万能升降台铣床是属于 通用机床,主要适用于加工单件、小批量生 产和工具修理部门,也可以用于成批生产部 门。可利用各种圆柱铣刀、圆片铣刀、成型 铣刀和端面铣刀等,铣削各种平面、斜面、 成型表面、沟槽及齿轮等。还可以利用分度 头,可以加工各种螺旋槽。外观如图1-1。 对于它的数控化改造用于扩大加工围,提高加工精度,提高工作效率,满足生产急需是非常必要的,从经济角度上也是可行的。图1-1 XQ6125B普通升降台铣床外观图

2.总体设计任务 将原来的X6132要改造成加工精度高、定位准确、可靠,扩大其加工围,提高加工效率,各性能参数有所提高,使其可以铣削圆弧面与斜面等形状复杂的高精度零件(如凸轮轴)。 3.总体设计方案 经济型数控铣床的改造,为了保证被改造后的性能不低于原铣床,选X 、Z 坐标快进速度不低于2.4m/min ,水平拖动力按15KN 计算,则所需的功率为: P=FV=15?60 4.2=0.6Kw 如果采用步进电机作为伺服驱动元件,步进电机达不到此功率要求。 例如:200BF001反应式步进电机,最大静转矩为M N ?8.16,最高运行频率为11000step/s ,步距角为1/6°,若取最高工作频率下的工作扭矩为静扭矩的1/4,则高速小的功率为: KW W P H 1334.04.133180 6110008.1641==????=π 因此,如果选用步进电机,必须相应地降低机床的某些性能,主要是快速性。另一方面由于步进电机在低速工作时有明显的冲动,易自激振荡,而且激振频率很可能落入铣削加工所用的进给速度围,着对加工极为不利,造成工件超差。此外,由于步进电机没有过载能力,高速时扭矩下降很多,容易丢失,大功率步进的驱动较困难等,选用步进电机驱动是不合适的。 若采用直流或交流伺服电机的闭环控制方案,结构复杂,技术难度大,调试和维修困难得多,造价也高。闭环控制可以达到很好的机床精度,能补偿机械传动系统中各种误差,消除间隙,干扰等对加工精度的影响,一般应用于要求高的数控设备中,由于所改造数控铣床工件的加工精度不十分高,采用闭环系统的

摘要 数控技术作为现代制造业的核心技术之一,在各行各业得到了广泛的应用,在机械制造行业当中,数控铣床由于可以以较高的精度实现多工种加工已经成为现代机械制造业中不可缺少的加工设备。据原有的普通铣床X6130铣床,将其数控化改造确定电动机的功率,根据其具体结构选择合适的变频器,PLC,直流驱动器等,根据精度的要求和转速,确定机床的电器设计和私服系统的设计,并进行一定的参数效核,并完成改造后机床部件的结构设计;完成铣床数控化的电气设计;完成电器原理设计和机床结构设计;完成改造所需的电器部件的选择和其参数的效核;完成相应的设计说明书;完成于本设计相关的论文一篇;完成铣床的结构设计,以装么配图的方式表述;完成改造后的装配图。 关键词:数控技术;铣床;改造;控制电路

ABSTRACT One of the key technology of NC technology as the modern manufacturing industry, has been widely used in all walks of life, in the mechanical manufacturing industry, CNC milling machine can realize the high precision work processing has become indispensable to modern processing equipment in mechanical manufacturing. According to the original general milling machine, X6130 milling machine, the numerical control transformation to determine the motor power, and according to the specific structure of choosing suitable frequency converter, PLC, DC drive, according to the required accuracy and speed, to determine the design of electrical machine design and PW system, and the effect of some parameters of nuclear, structure design and complete after the transformation of the machine tool components; complete electrical design milling CNC; complete electrical design principle and structure of machine tool design; complete the transformation of the electrical components selection and the parameter effect nucleus; completed the design of the corresponding instructions; to complete the design related to a paper; structure design milling machine, in order to install do some way; the assembly after the completion of the transformation. Keywords: Numerical Control Technology;Milling Machine;Reform; The Control Circuit

龙门刨大修改装数控铣床 技 术 方 案 XXXXXXX有限公司 2019年1月

龙门刨床常用来加工大型工件的各种平面、斜面和槽,特别适宜于加工大型的、狭长的机械零件,如机床的床身、导轨等,但对于中小型件、非连续面、端面,如箱体等等,其加工效率就显得较低。随着近年来产品结构的不断调整,各种中小型、非连续的加工零件也越来越多,单靠刨削加工已远远不能适应生产快速发展的需要。经过对设备进行机械、电气的综合技术改造,将单一的龙门刨床改为数控机床,既能适应各种加工要求,又能节能降耗、有效提高加工效率。 原机床状况描述: 此次需改造的龙门刨床由 无锡机床厂生产,工作台为 1200×6000mm。原工作台运行 采用发电机组调速方式,逻辑 控制采用中间继电器控制。原 电气系统噪音大、能耗高、效 率低,且经过多年长期运行,该系统电气元器件老化严重,连接电缆多,体积大结构复杂,故障率高,配件采购困难,维修难度较大且费用昂贵;尤其是工作台往复换向时对齿轮箱的撞击非常大,严重影响设备的使用寿命。机床现已不能满足生产需要。 改造及加装要求: 对原机床进行机械、电气一体化改造,刨头改为立式铣头,满足机床的铣削加工要求。数控系统选用凯恩帝2000M控制,实现机电一体化操作。

机床改造前,按龙门铣床行业标准或随机合格证进行工作性能、工件试切及机床精度检查。根据精度误差情况及存在问题,决定具体改装项目与验收要求,并做好技术准备,恢复机床出厂前的精度后方可进行数控化改装。 一、机床解体 1、切断机床主电源,卸下照明灯及电气线路等电气设备。 2、依次卸下4个刨头、横梁、立柱、床身、工作台、减速箱等。 3、将拆卸机床大件进行清洗、清理,并涂上底漆,转入待加工准备。 二、主要部件加工及装配 1、立铣头选型及安装,重新制作连接滑板,与横梁进行配括。 2、工作台纵向传动机构改造,采用伺服电机带动滚珠丝杠传动。工作台导轨贴塑、配括,床身导轨采用伸缩式不锈钢防护罩。 3、横梁横向移动机构改造,采用伺服电机带动滚珠丝杠传动,横梁导轨采用风琴式导轨防护罩。 4、更换自动润滑系统。 5、数控控制系统安装、调试。 三、主要部件的装配及精度恢复 1、铣头选型:满足加工要求,操作方便,安全可靠以及外观方面的要求外,应特别考虑到横梁的刚性,如果铣头较重而横梁承载能力较小,会出现铣头抖动从而影响工件的加工精度和表面光洁度。 A、根据设备状况,精选高性价比的龙门铣专用铣头XH-TX500。通过手柄3档调速,62-792mm/min共九种主轴速度,重量600KG,主

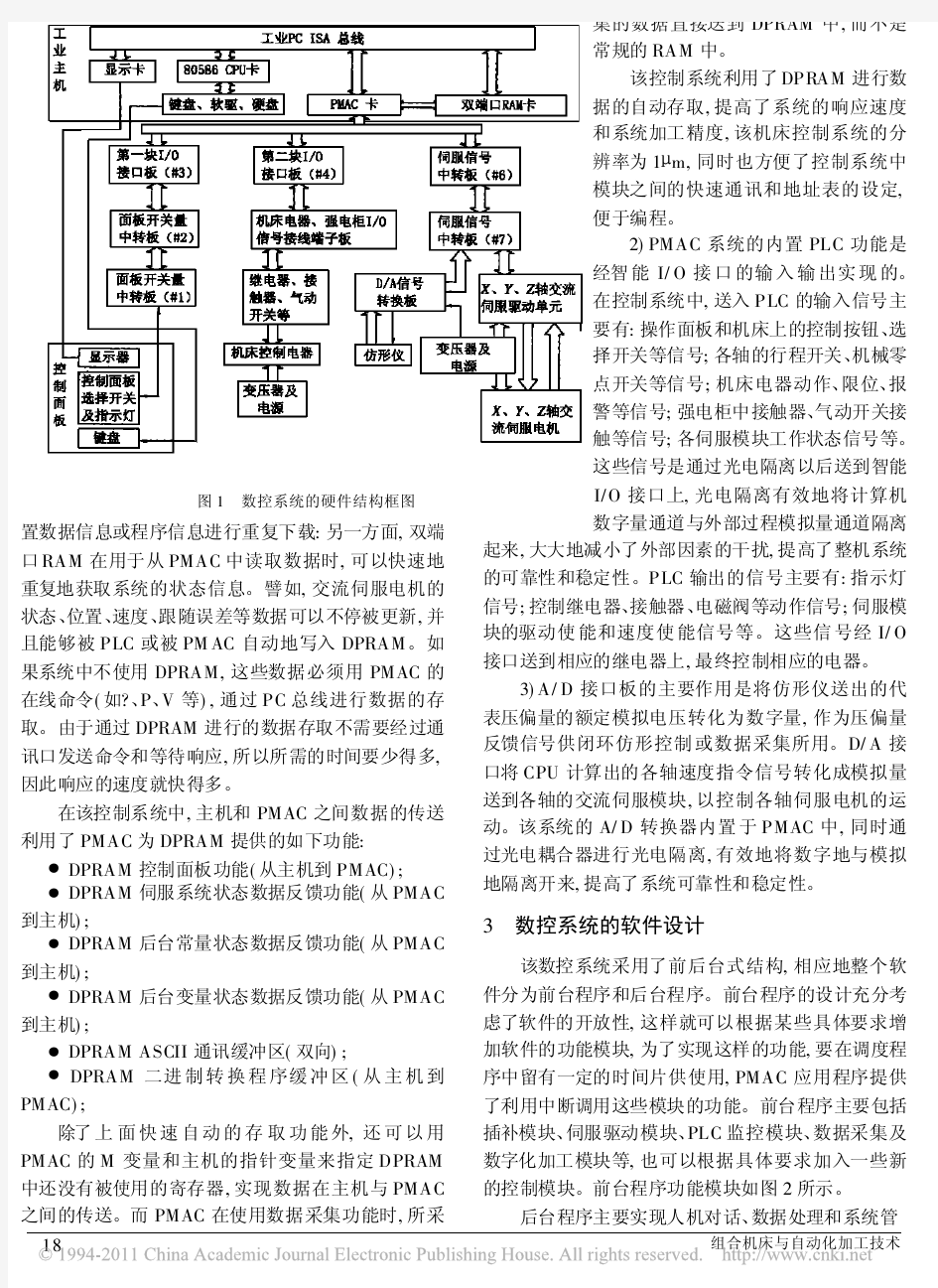

普通铣床的数控化升级改造 摘要:本文主要介绍中达自动化数控产品―PUTNC-H4C-M型数控系统和台达ASDA-AB系列交流伺服在普通铣床的数控化升级改造上的完美整合应用。通过中达提供的量身定制式机床再生解决方案,展现了升级后的经济型数控铣床的耀眼光辉。 关键词:数控交流伺服经济型数控铣床改造 1 引言 随着机械加工制造业的飞速发展,现有的普通机床已越来越不能适应目前市场激烈的竞争,高效率和多变的要求,已越来越受到市场的青睐。 伴随着各行业对机加工产品要求的不断提高和数控技术的飞速发展,数控机床以其高精度、高效率和低劳动强度等诸多普通机床无法比拟的优势,成为当今制造业的主流加工设备。就目前情况而言,一个企业设备数控化程度的高低直接影响到了它的生存。那些拥有大量普通机床的工厂,正面临着巨大的挑战。这些厂家效益不好的主要原因,一方面是大量普通机床闲置造成浪费,另一方面是没有足够的资金购买新的数控设备。因此,投入较少的资金,把原有普通机床进行自动化升级改造,使之变成数控机床,就成了解决这一问题的最好办法。 对于机床生产商而言,最直接的方式莫过于直接普通机床出厂前自行数控化升级,使之以低廉的价格,高效的加工性能,以经济型数控机床的新身份展现于市场。 2 铣床简易数控改造升级案例 2.1数控改造器材 (1)数控系统:台达PUTNC-H4C-M 一套 (2)伺服驱动:台达ASDA-A1021-AB 三套 (3)伺服电机:台达ECMA-G31309ES 两台 (4)台达ECMA-G31309FS 一台 铣床改造图片 3 铣床数控改造 3.1 铣床数控原理设计 机床本体的数控化改造,是将原工作台进给电机、进给箱及其传动链拆除,然后进行如下改造:用三个伺服电机分别驱动升降、纵向、横向坐标轴、根据各轮的脉冲当量配置相应的传动系统;将原二轴普通丝杠改为滚珠丝杠。通过中达系统的高开放性更改系统内部的PLC和画面实现客户特殊要求。铣床简易数控升级改造控制系统架构如图1所示。

摘要 毕业设计是在原有普通铣床的基础上,对其进行改造,成为三坐标数控铣床。该机床能通过三轴联动,实现曲线直线等不同的加工路线。 所设计的三坐标数控铣床,三个坐标方向的移动均由步进电机带动,主轴电机采用交流电机,所有电机均由单片机进行控制。设计主要对数控铣床的机构进行设计,了解单片机的工作原理,主要有以下几个方面:X、Y,Z工作台的传动机构设计,主要是滚珠丝杠的运用;机床整体结构的设计,了解优缺点,充分考虑主要矛盾,择优选取;单片机控制系统的设计,进一步熟悉其应用。 在数控机床系统中,加工精度和加工可靠性是伺服系统决定的,本文对普通铣床的数控化改造进行了分析和设计,通过对普通铣床的数控化改造,提高了普通铣床的加工能力和加工范围,节省了直接购买机床的部分资金,具有很好的经济效益。 关键词:铣床, 数控, 三坐标

目录 摘要 (1) Abstract (2) 前言 (5) 第一章概论 (6) 1.1数控机床的产生及发展 (6) 1.2数控机床的组成及分类 (6) 1.2.1 数控机床的组成 (6) 1.2.2 数控机床的分类 (8) 1.3数控机床的特点及应用范围 (9) 1.3.1 数控机床的特点 (9) 1.3.2 数控机床的应用范围 (9) 第二章设计主要参数及基本思想 (10) 2.1课题要求 (10) 2.1.1 题目名称(包括主要技术参数)及技术要求 (10) 2.1.2 课题内容及工作量 (10) 2.2设计原则 (10)

2.3总结构设计 (11) 2.3.1 数控机床的机构设计要求 (11) 2.3.2 提高机床的结构刚度 (11) 2.3.3 提高进给运动的平稳性和精度 (12) 第三章三坐标数控铣床的设计和计算 (13) 3.1主传动系统的设计 (13) 3.1.1 主传动变速系统 (14) 3.2主轴系统计算 (17) 3.3.1 对进给伺服系统的基本要求 (19) 3.3.2 进给伺服系统的设计要求 (20) 3.3.3 进给伺服系统的动态响应特性及伺服性能分析 (20) 3.4进给传动的计算 (21) 3.4.1 X轴滚珠丝杠副 (21) 3.4.2 Y轴滚珠丝杠副 (24) 3.4.3 Z轴滚珠丝杠副 (28) 3.4.4滚珠丝杠的安装与使用 (31) 第四章微机控制系统的设计 (34)

2004年第2期(总1130期) 2mx7m龙门铣床电气改造 樊东升徐斌王永堂 【提要]:介绍龙门铣床的电气改造及可编程序控制器在龙门铣床上的应用。 关键词:龙门铣电气改造Pl_C应用 2mx7m龙门铣床是20世纪70年代原苏制产品,该设备己闲置多年,电气元件、电气系统都己损坏,且技术资料全部遗失,原系统无法修复,为使设备重新工作,须进行电气更新改造。 1改造方案 根椐机械动作测绘后重新设计电气原理图,控制系统采用OMRON可编程序控制器,动作经由PLC程序的逻辑进行控制。立铣头镗杆旋转由一台55kW直流电动机驱动,直流调速系统采用西门子6RA70。侧铣头套筒旋转由一台30kW交流电动机驱动。立铣头、侧铣头和工作台的进给运动分别由4套KSA23直流调速系统驱动。其中侧铣头的套筒进出和滑板升降是由一套系统控制,由电磁阀控制切换。 2电气原理 机床的控制电源采用隔离的220V,操作回路用直流24V电源保障操作人员安全。主电源采用三相4线制,输入端加漏电保护器,保障设备和人身安全。直流调速系统都设置送电接触器,使系统在准备好后再接入主电源,在故障状态下,可快速切断主回路电源。 机床的操作由PLC控制,它可简化操作线路,提高控制精度。PLC输入用7块型号为ID212的16点输入卡,共用99个输入点。输出用3块型号为0D213的32点晶体管输出卡。共用84个输出点。输入和输出模块都需用直流24V电源,输出模块是晶体管输出单元,模块电源要按照模块的极性接入。 输出点最大容量16mA,因此每个输出点都带小型中间继电器,再由中间继电器控制其它电器元件,PLC的CPU选用CQMlH—CPU21,最大可带I/O256点,程序容量3.21千字,可支持RS232接口。 首先,根椐机床所需电气元件,绘制电气原理图。确定电气元件在PLC中的地址,再根椐机一72一 床的动作和工作原理,在计算机中绘制PLC的梯 形图(即PLC工作程序),编制PLC程序利用0RMON公司的SYSMAC—C胛程序开发平台,可进行离线编程和在线调试。 在梯形图的设计中,为保护机床及系统的安全,控制回路及调速系统都装有送电接触器,机床工作前首先要控制送电。为防止机床误动作,所有选择开关在“零”位的情况下,才能进行控制送电。同样,主传动和各进给系统送电,也需要各操纵开关在“零”位的情况下,才可进行送电操作。系统送电后,机床的各项准备工作开始动作。如液压泵启动、夹紧块松开、激磁送电等,所有条件都具备后,准备好得电,操作面板上指示灯亮,即可进行正、反运动操作。在运动过程中,为防止误操作造成机床停机,在控制上使用自锁,使改变运动方向、变速等操作,都要在运动停止以后才能进行。主传动的停止分两种情况,一种是主传动单独工作,停主传动时马上执行。另一种情况是主传动工作时,进给运动也在工作,停主传动时进给运动先停,主传动延时1s后停止。这样设计是为防止停车时打刀。 垂直铣头滑枕和滑板的夹紧放松工作比较复杂,选择滑枕时液压电机开始工作,液压油通过液压缸推动夹紧块放松,放松到位时,放松限位动作发出信号,液压泵停止工作。不选滑板时,滑枕需要夹紧。首先液压泵开始工作,夹紧电磁阀得电,液压油反向推动液压缸,带动夹紧块夹紧滑枕。为使滑枕可靠夹紧,液压泵延时15s停止,夹紧电磁阀断电,夹紧过程结束。垂直铣头滑板的夹紧放松过程,与滑枕的动作一样。由于滑枕和滑板可同时工作,因此滑枕和滑板可分别夹紧、放松。也可以同时夹紧放松。由于滑板和滑枕共用一台液压泵,在夹紧、放松动作开始时,液压泵启动、动作结束后液压泵停止。而滑枕、滑板的夹紧放松动作,既可单独工作又可同时工作。为实现这一过程,在梯形图的设计中,先用中间继电器预置,用内部时间继电器控制动作时间,利用PLC的逻辑控制实现这一过程。

Guide operators to deal with the process of things, and require them to be familiar with the details of safety technology and be able to complete things after special training.数控加工中心的日常保养 及维护正式版

数控加工中心的日常保养及维护正式 版 下载提示:此操作规程资料适用于指导操作人员处理某件事情的流程和主要的行动方向,并要求参加施工的人员,熟知本工种的安全技术细节和经过专门训练,合格的情况下完成列表中的每个操作事项。文档可以直接使用,也可根据实际需要修订后使用。 数控加工中心的设备均是高精度自动化的,而且价格比较昂贵,如何在长期使用中,保证设备的质量与安全,一直是数控加工中心管理人员关心的问题。本文主要概述数控加工中心的一些情况以及重点讲述以延长设备使用寿命为目的的数控加工中心日常的保养和维护工作。 近些年来,科学和经济都得到了飞快地发展,机械制造随着社会的发展变得越来越精确,人们的生活得到很大地提高的同时,对于事物提出了越来越高的要求,数控设备应运而生。数控加工中心及机械

加工、计算机、自动控制、多种类型为一体的综合体,因此讲解数控加工中心的日常保养维护是十分必要的。 数控加工中心概述 柳州五菱柳机动力有限公司(简称五菱柳机),是我国最大的微车发动机生产基地,具备国内一流的发动机设计、开发、制造、服务水平,为国家大型二类企业,中国机械工业企业500强之一,目前一直致力于成为国际先进、国内一流的发动机生产基地,为推动中国汽车产业的发展做出了巨大贡献。 目前我公司的数控加工中心主要由数控装置、伺服驱动装置、测量反馈装置和机床本体四个部分组成,加工中心主要是

毕业设计 题目:X6132普通铣床数控改造志当高学当勤能必强技必精

内容摘要 普通铣床数控化改造是运用现代数控技术,对现有普遍铣床进行局部结构改造,以实现半自动化或全自动,改善铣床的技术性能指标,解决机械制造中普通铣床,其加工精度较低、不能批量生产、自动化程度不高,自适应性差的问题,拓展加工结构复杂、精密、批量、零件多变的功能,提高质量稳定和生产效率,使之局部或全部达到新数控铣床的水平。同时,普通铣床数控化改造,能解决许多企业在短时间内无法实现全部更新数控设备,是一条投资少、提升产品质量、生产效率和企业竞争力的捷径。 通过对X6132普通铣床的数控化改造,掌握数控设备改造的基本方法, 学会分析设备机械、电气部分的改造方案和零部件选用规则,对将来到企业中进行普通铣床的数控化改造具有一定的指导意义,为促进我国数控设备运用和发展, 提高民族高技术机电设备的技术水平, 具有良好的社会效益和经济效益。 关键词:数控;改造;铣床 目录

1. 普通铣床数控化改造概论 1.1 普通铣床数控化改造的意义 1.2 普通铣床数控化改造优点 2.X6132普通数控改造总体方案的设计 2.1设备改造后的要求 2.2.数控铣床改造的总方案设计 3.机械传动部分的改造与设计 3.1主电动机功率的计算 3.2 纵向进给系统的改造与设计 3.2横向进给系统的改造与设计 4.电控系统的改造与设计 4.1国内外数控系统的发展趋势 4.2数控系统的类型和特点 4.3数控系统选型因素 4.4西门子数控系统的特点、功能、主要参数 4.5变频器选择 4.5.1变频器的作用和类型 4.5.2变频器的选择原则和方法 4.6驱动器的选型 4.7编码器的选型 4.8铣床数控化改造的数控系统功能 5. X6132普通数控化的电控改造与设计 5.1主电机控制电路设计 5.2进给系统的控制设计 6.X6132数控化铣床安装与调试 6.1 X6132数控化铣床机、电系统的安装 6.2 X6132数控化铣床的调试与运行 7.设计小结 8.致谢 9.参考文献 10.X6132普通数控化改造的主要零配件的清单 11. 附X6132普通铣床控化改造的主要图纸 11.1.X6132普通数控化的接口电路图、控制电路图、主电路图 11.2.X轴进给系统的机械装配图; 11.3.Z轴进给系统的机械装配图;

X2010A龙门铣床电路改造 X2010A龙门铣床是我公司加工四方钻杆或六方钻杆和芯棒打孔等多种产品不可缺少的设备,其工作台的进给运动是通过操纵面板上的多级转换开关调节给定电位器和给定电压大小来进行有极调速的,由于长期使用的多级转换开关轴套断裂,其动、静触点时闭时断,造成给定电压时有时无,致使工作台运动出现窜动,无法正常工作。 1.给定信号及信号前置放大部分的概述 图1为给定信号及信号前置放大部分,给定电源U1为200V,整流输出为250V,稳压输出为105V,图中的CF为测速机,调速器TS即为多级转换开关,调速器的总阻值为10kΩ,通过调整调速器TS手柄各点电位,给定电压从高到低变化(或从低往高变化),给定电压和测速机负反馈及电压、电流微分负反馈比较后加到放大器5BG的输进端,放大器导通后输出直流控制电压Uy,Uy与锯齿波电压比较后来控制脉冲形成环节的晶体管通断,从而输出同步脉冲来控制晶闸管的导通,改变控制电压Uy的大小即改变了Uy与锯齿波交点的时刻,因而可进行移相,从而控制输出电压的大小,改变电动机的转速。

2.改造方案的确定 从图2中我们可以看出,当调整调速器手柄改变给定电压大小时,断开和接通各级电阻是靠其动、静触点图2原电路多级转换开关的断开和闭合来实现的,由于该多级转换开关轴套断裂,其动、静触点时闭时断,造成给定电压时有时无,致使工作台的进给运动出现窜动,无法正常工作。由于该种多级转换开关现在已经淘汰,无处购置,经过分析计算决定对该设备给定电路进行改造,新电路往除多级转换开关,决定采用型号为WXD7-33-5W10kΩ,线性精度为±0.1%~±0.3%,阻值公差为±2%~±5%的多圈电位器代替图2中的多极转换开关TS进行给定调节。

数控铣床维护和保养Revised on November 25, 2020

数控铣床维护和保养 版本号:00 一、安全操作: 1.数控铣床是一种精密的设备,所以对数控铣床的操作必须做到三定(定 人、定机、定岗); 2.操作者必须经过专业培训并且能熟练操作,非专业人员勿动; 3.在操作前必须确认一切正常后,再装夹工件。 二、日常维护和保养: 1.操作者在每班加工结束后,应清扫干净散落于工作台、导轨等处的切屑、 油垢;在工作结束前,应将各伺服轴回归原点后停机; 2.检查确认各润滑油箱的油量是否符合要求。各手动加油点、按规定加油; 3.注意观察机器导轨与丝杠表面有无润滑油,使之保持润滑良好; 4.检查确认液压夹具运转情况,主轴运转情况; 5.工作中随时观察积屑情况,切削液系统工作是否正常,有积屑严重应停机 清理; 6.如果离开机器时间较长要关闭电源,以防非专业者操作。 三、每周的维护和保养: 1.每周要对机器进行全面的清理。各导轨面和滑动面及各丝杆加注润滑油; 2.检查和调整皮带、压板及镶条松紧适宜; 3.检查并扭紧滑块固定螺丝、走刀传动机构、手轮、工作台支架螺丝、顶 丝; 4.检查滤油器是否干净,若较脏,必须洗净; 5.检查各电气柜过滤网,清洗粘附的尘土。 四、月与季度的维修保养: 1.检查各润滑油管要畅通无阻、油窗明亮,并检查油箱内有无沉淀物; 2.清扫机床内部切屑、油垢; 3.各润滑点加油; 4.检查所有传动部分有无松动,检查齿轮与齿条啮合的情况,必要时作以调 整或更换; 5.检查强电柜及操作平台,各紧固螺钉是否松动,用吸尘器或吹风机清理柜 内灰尘。检查接线头是否松动(详见电气说明书); 6.检查所有按钮和选择开关的性能,各接触点良好,不漏电,损坏的更换。 五、每年的维修保养: 1.检查滚珠丝杠,洗丝杠上的旧润滑脂,换新润滑脂; 2.更换X,Z 轴进给部分的轴承润滑脂,更换时,一定要把轴承清洗干净; 3.清洗各类阀、过滤器,清洗油箱底,按规定换油;

普通铣床数控化改造设计 摘要 我所设计的毕业课题为“普通铣床数控化改造设计”。对于机床的设计来说,我首先对所要设计的机床进行技术调查,查阅了国内外有关文献资料,在此基础上,对其用途范围、性能指标、方案对比等进行论证分析。对于通用机床我更是查阅了大量的国内外有关铣床的资料后,拟定了此机床的总体方案为立式铣床。然后根据总体方案的布局形式,规格参数,精度性能等要求,对此机床的进给传动系统进行了专题设计。首先是对进给传动的运动设计。此设计主要功能和主要参数以及各系统的基本工作原理及其数控化。数控化的铣床的定位精度和重复定位精度明显提高,获得了明显的经济效益。 关键词:数控化改造;定位精度;重复定位精度;无级变速;伺服传动系统。 第一章三坐标数控铣床的设计和计算 1.1 主传动系统的设计 主传动系统一般由动力源(如电动机)、变速装置及执行元件(如主轴、刀架、工作台),以及开停、换向和制动机构等部分组成。动力源为执行元件提供动力,并使其得到一定的运动速度和方向,变速装置传递动力以及变换运动速度,执行元件执行机床所需的运动,完成旋转或直线运动。 现代切削加工正向着高速、高效和高精度方向发展,对机床的性能提出越来越高的要求,如转速高,调速范围大,恒扭矩调速范围达1:100~1:1000,恒功率调速范围达1:10以上;更大的功率范围达2.2~250kW,能在切削加工中自动变换速度;机床结构简单,噪声小,动态性能好,可靠性高等。数控机床主传动设计应满足的特点:主传动采用直流或交流电动机无级调速;数控机床驱动电动机和主轴功率特性的匹配设计;数控机床高速主传动设计;数控机床采用部件标准、模块化结构设计;数控机床的柔性化、复合化;虚拟轴机床设计。 为了适应数控机床加工范围广、工艺适应性强、加工精度高和自动化程度高等特点,要求主传动装置应具有以下特点: (1)具有较大的调速范围,并实现无级调速。无级变速传动在一定的变速范围内连续改变转速,以便得到最有利的切削速度;能在运转中变速,便于实现变速自动化;能在负载下变速,便于车削大端面时保持恒定的切削速度,以提高生产效率和加工质量。 (2)具有较高的精度和刚度,传动平稳,噪音低。数控机床加工精度的提高,与主传动系统的刚度密切相关。为此,应提高传动件的精度与刚度,采用高精度轴承及合理的支撑跨距等,以提高主轴组件的刚性。 (3)良好的抗震性和热稳定性。数控机床一般既要进行粗加工,又要精加工;加工时可能由于断续切削、

目录 设计任务2目录3 一、前言5 二、设计方案论6 三、纵向进给系统的设计10 3.1工作台重量的估算和切削力的计算10 3.1.1工作台重量的估算10 3.1.2切削力的计算10 3.2滚珠丝杠的设计10 3.2.1滚珠丝杠螺母副结构类型的选择10 3.2.2滚珠丝杠螺母副型号的选择及校核步骤11 3.2.2.1 计算最大工作载荷11 3.2.2.1 计算最大工作载荷11 3.2.2.3、计算传动效率η12 3.2.2.4、刚度验算13 3.3脉冲当量和传动比的计算 15 3.3.1确定系统脉冲当量15 3.3.2 传动比的选定15 3.3.3 齿轮传动的确定16 3.4进给伺服系统传动计算17 3.4.1转动惯量的计算 17 3.4.1.1齿轮、丝杠等圆柱体惯量的计算 17 3.4.1.2工作台折算到丝杆的转动惯量 17 3.4.1.3传动系统折算到电机轴上的转动惯量 18 3.4.1.4电机的转动惯量的确定 18 3.4.1.5系统总的转动惯量 18

3.4.2步进电机的计算和选用 18 3.4.2.1电机力矩的计算 18 3.4.2.2摩擦力矩f M 19 3.4.2.3附加摩擦力矩0M 19 3.4.2.4折算到电机轴上的切削负载力t M 20 3.4.3步进电机的选择与校核 20 3.4.3.1根据最大静态转矩max j M 初选电机型号 20 3.4.3.2计算电机工作频率 21 四、 微机控制硬件设计 4.1微机控制系统的概述 4.2系统的介绍 4.3步进电机驱动控制电路 五 结束语 (21) 六 致谢 (22) 七 参考文献 (22)

XA5032普通铣床的数控化改造设计-1 摘要:数控机床是当今机械制造业中实现机电一体化的代表性先进设备。随着先进制造业的发展,对普通机床数控化改造已经成为摆在我们面前迫切而艰巨的任务。本文在叙述了数控技术的历史、现状和发展的基础上,通过对XA5032旧机床的分析,结合机床改造的总体思想,提出了数控化改造的技术方案和新数控系统的选型配置方案。以MCS-51型单片机为控制处理芯片,进行了机械传动系统的改造设计,机床各主要参数的优化和匹配及机床的调试运行,实现X、Y两坐标联动改造,使得改造后的机床能加工除了铣削键槽、平面及孔等简单的零件外,还能加工形状复杂的零件。改造后的数控机床具有高精、高效及加工产品范围广等特点。 关键词:数控改造;数控系统;XA5032铣床;单片机

NC Transformation of XA5032 Milling Machine Abstract: NC(numerical control)machine is the representative of advanced equipmemt in current mechanical manufacture industry.With the developing of modem manufacture industry,to study the ordinary milling-machine’s retrofitted with NC has becoming more urgent and arduous for us.After introducing NC machine’s history and current status and the analysis of old machine XA5032,a novel scheme for NC machine retrofitted and new NC machine selection is proposed.By using MCS-51 singlechip as the control chip,the design and adjustment for the electric system have been completed. The main parameters of the machine have been confirmed and optimized too.The numerization rebuilding of XA5032 milling machine is used for machining keyway,plane and hole etc,but also,it can manufacturing complicated shap.The accuracy and function of machine in finally have been improved. Keywords: NC transformation,NC system,XA5032 Milling machine,SCM

数控机床维护与保养的内容 预防性维护的关键是加强日常保养,主要的保养工作有下列内容: 1. 日检 其主要项目包括液压系统、主轴润滑系统、导轨润滑系统、冷却系统、气压系统。日检就是根据各系统的正常情况来加以检测。例如,当进行主轴润滑系统的过程检测时,电源灯应亮,油压泵应正常运转,若电源灯不亮,则应保持主轴停止状态,与机械工程师联系。进行维修。 2. 周检 其主要项目包括机床零件、主轴润滑系统,应该每周对其进行正确的检查,特别是对机床零件要清除铁屑,进行外部杂物清扫。 3. 月检 主要是对电源和空气于燥器进行检查。电源电压在正常情况下额定电180V-220V,频率 50Hz,如有异常,要对其进行测量、调整。空气于燥器应该每月拆一次,然后进行清洗、装配。 4. 季检 季检应该主要从机床床身、液压系统、主轴润滑系统三方面进行检查。例如,对机床床身进行检查时,主要看机床精度、机床水平是否符合手册中的要求,如有问题,应马上和机械工程师联系。对液压系统和主轴润滑系统进行检查时,如有问题,应分别更换新油6oL和20L,并对其进行清洗。 5. 半年检 半年后,应该对机床的液压系统、主轴润滑系统以及X轴进行检查,如出现毛病,应该更换新油,然后进行清洗工作。 液压系统的维护与保养 (1) 定期对油箱内的油进行检查、过滤、更换; (2) 检查冷却器和加热器的工作性能,控制油温; (3) 定期检查更换密封件,防止液压系统泄漏; (4) 定期检查清洗或更换液压件、滤芯、定期检查清洗油箱和管路; (5) 严格执行日常点检制度,检查系统的泄漏、噪声、振动、压力、温度等是否正常 3. 机床导轨的维护与保养 机床导轨的维护与保养主要是导轨的润滑和导轨的防护。 (1)、导轨的润滑 导轨润滑的目的是减少摩擦阻力和摩擦磨损,以避免低速爬行和降低高温时的温升。因此导轨的润滑很重要。对于滑动导轨,采用润滑油润滑;而滚动导轨,则润滑油或者润滑脂均可。数控机床常用的润滑油的牌号有:L-AN10、15、32、42、68。导轨的油润滑一般采用自动润滑,我们在操作使用中要注意检查自动润滑系统中的分流阀,如果它发生故障则会造成导轨不能自动润滑。此外,必须做到每天 检查导轨润滑油箱油量,如果油量不够,则应及时添加润滑油;同时要注意检查润滑油泵是否能够定时启动和停止,并且要注意检查定时启动时是否能够提供润滑油。 (2)、导轨的防护 在操作使用中要注意防止切屑、磨粒或者切削液散落在导轨面上,否则会引起导轨的磨损加剧、擦伤和锈蚀。为此,要注意导轨防护装置的日常检查,以保证导轨的防护。 4、回转工作台的维护与保养

西安理工大学继续教育学院毕业设计 题目铣床的数控化改造 系别机电系 专业机电一体化 班级机电二班 姓名苏显 指导教师代俊伟

毕业设计任务书 设计课题:铣床的数控化改造(机械部 分) 毕业设计的主要内容: A. 机床数控化的概况。 B. 要有设计方案的论证。 C. X502铣床横、纵向进给的设计。 D. 电动机及传动齿轮的选择。 E. 说明书不少于1万字,设计图纸不少于3张。 院校:安徽冶金科技职业学院班级:07模具设计与制造 学生:胡祥强指导老师:李皖

目录 设计任务书 (2) 目录 (3) 一前言 (5) 二设计方案论证 (6) 三横向进给系统的设计 (8) 3.1工作台重量的估算与切削力的计算 (8) 3.1.1工作台重量的估算 (8) 3.1.2切削力的计算 (8) 3.2滚珠丝杠的设计 (8) 3.2.1工作台横向进给丝杆的轴向力 (8) 3.2.2额定动载荷的计算 (9) 3.2.3滚珠丝杠规格的初步选择 (9) 3.2.4效率计算 (10) 3.2.5刚度计算 (11) 3.2.6稳定性计算 (11) 3.2.7确定滚珠丝杠的规格 (12) 3.3滚珠丝杠支承轴承的选择 (12) 3.4横向步进电机及齿轮的选用 (13) 3.4.1启动力矩的计算 (13) 3.4.2最高频率计算及型号选择 (14) 3.4.3齿轮设计 (15) 四纵向进给系统的设计 (16) 4.1工作台重量的估算和切削力的计算 (16) 4.2滚珠丝杠的设计 (16) 4.2.1计算载荷的计算 (16) 4.2.2额定动载荷的计算 (16) 4.2.3滚珠丝杠螺母副的初步选择 (17) 4.2.4效率计算 (17) 4.2.5刚度计算 (17) 4.2.6稳定性计算 (18)

优秀设计 目录 设计任务2目录3 一、前言5 二、设计方案论6 三、纵向进给系统的设计10 3.1工作台重量的估算和切削力的计算10 3.1.1工作台重量的估算10 3.1.2切削力的计算10 3.2滚珠丝杠的设计10 3.2.1滚珠丝杠螺母副结构类型的选择10 3.2.2滚珠丝杠螺母副型号的选择及校核步骤11 3.2.2.1 计算最大工作载荷11 3.2.2.1 计算最大工作载荷11 3.2.2.3、计算传动效率η12 3.2.2.4、刚度验算13 3.3脉冲当量和传动比的计算 15 3.3.1确定系统脉冲当量15 3.3.2 传动比的选定15 3.3.3 齿轮传动的确定16 3.4进给伺服系统传动计算17 3.4.1转动惯量的计算 17 3.4.1.1齿轮、丝杠等圆柱体惯量的计算 17 3.4.1.2工作台折算到丝杆的转动惯量 17 3.4.1.3传动系统折算到电机轴上的转动惯量 18 3.4.1.4电机的转动惯量的确定 18

3.4.1.5系统总的转动惯量 18 3.4.2步进电机的计算和选用 18 3.4.2.1电机力矩的计算 18 3.4.2.2摩擦力矩f M 19 3.4.2.3附加摩擦力矩0M 19 3.4.2.4折算到电机轴上的切削负载力t M 20 3.4.3步进电机的选择与校核 20 3.4.3.1根据最大静态转矩max j M 初选电机型号 20 3.4.3.2计算电机工作频率 21 四、 微机控制硬件设计 4.1微机控制系统的概述 4.2系统的介绍 4.3步进电机驱动控制电路 五 结束语 (21) 六 致谢 (22) 七 参考文献 (22)

数控龙门铣改造方案 由于龙门铣床DHX100-(16-30)控制系统达不到现有零部件的加工要求,本设备由于是轻型设备,还不能用于粗加工,所以基本是闲置。我方对机床进行了研究和厂方的现有状况,加工标准,对机床进行以下改造。 一.对机床的整体精度进行检测,包括X轴(工作台),Y轴(溜板)进行检测,并且记录,如果达到精度标准在进行数控改造。 二.对机床的X轴的移动更换为P5级的滚珠丝杠(山东滚珠丝杠厂)用来驱动工作台,有良好的承载性能、动态性能和稳定性,X轴的驱动采用交流伺服电机(日本安川7.5KW)和减速机(国内优质产品湖南行星减速机)驱动滚珠丝杠旋转实现直线运动。可确保工作态度精度,X轴定位精度0.02mm。三.对机床的Y轴的移动更换为P5级的滚珠丝杠(山东滚珠丝杠厂)用来驱动工作台,有良好的承载性能、动态性能和稳定性,Y轴的驱动采用交流伺服电机(日本安川4.4KW)和减速机(国内优质产品湖南行星减速机)驱动滚珠丝杠旋转实现直线运动。可确保工作态度精度,Y轴定位精度0.02mm。四.由于本机床的立铣头达不到使用标准,老化,性能不稳定,我方建议更换数控铣头(台湾功阳数控铣头)这样可以达到使用标准,控制简单,达到数控标准和加工件的光洁度。Z轴(主轴进给)可达到600mm定位精度可达到0.02mm,型式:GY-T10 主轴马达10HP(7.5KW;12.5HP) 主轴外径128.57mm 。主轴使用汇川变频器控制达到变速段数6段铣刀最大直径200m/m。 五.对机床的横梁进行调整和刮研,进行机械调整使其恢复精度。电气使用以前的传动系统和驱动电机,改进控制线路(原理),方便维修,操作简单。

立式加工中心维护保养及操作规程 1.一般工作安全要求 1.1工作时,应穿着安全鞋、工作服以及带护目镜。 1.2熟悉铭牌上志注意、禁止事项。 1.3机床作业时,工作场所应保持清洁。 1.4机床发生故障时,于修理作业前,应先将电源关掉。 1.5切削液、切削油、切屑在机台上,应适时、定时清理,以免影响加工作业。 1.6必须熟读操作手册。 1.7为了安全起见,所有电器箱,操作箱的门,及保护罩请不要打开,除非是定期做 维护保养。 1.8当维修人员进入机床工作台移动范围内时,请关闭所有操作盘与电器箱上电源开关,请准备一些废弃的硬板纸或木板覆盖在会滑倒的范围,以防止维修人员滑倒。 1.9不要使用压缩空气来清理机器和其他各项电子装置,因为周围环境如果有的脏乱(如灰尘、油污、铁屑等)很容易进入轴承、滚珠道螺杆,导致机器零件耐用期缩短。 2.作业前准备 2.1检查润滑系统的润滑油及切削液量是否足够。 2.2检查操作盘上是否有异常现象。 2.3气、油压置压力检查,气压4~6kg/mm2,油压50±2kg。 2.4检视动力电源线、管线连接接頭、油压和润滑系统管路是否适当连接,或有松动、破裂现象,并检查油箱、油管接头、阀门等是否有漏油或漏水。 2.5检视所有安全保护装置是否功能动作正常,并注意是否有其他人员在机器动作之 危险区域。 2.6先用目视机床机器是否有异常,并将周围环境整理清洁。 2.7主轴孔内锥度清洁。 2.8其他各项安全检查。 2.9确认电源电压及额定容量是否足够或过高。 3.作业过程中 3.1切削加工时,工作台的负荷范围应确认。 3.2检视机器各部位,是否有异常声音或振动、发热等现象发生。 3.3机器加工前,关机后,主轴做低速回转,XYZ三轴均实施空运转全行程移动约 10~20分钟暖机。 3.4机台移动前,应对工作安全检视。 3.5主轴回转时,请勿以手去触摸加工物,以防受伤。