新型干法窑工艺计算

一、NSP 窑规格

1.1NSP 窑规格的确定 1.1.1 NSP 窑的直径

要求生产能力 2000t/d

由经验公式: G=53.5D i 3.14

其中G(t/d)—窑产量,D i 为窑筒体有效内径(m )

?

3.2()i D m === 取窑内耐火砖的厚度δ=300mm

则窑内径D= 2i D δ+=3.2+2?0.3=3.8(m) 1.1.2NSP 窑的长度

将D i =3.2带入经验公式 : 2.3280.680i G=8.491D L

?

0.2.8328

L =57.4(m )2

== “鹏飞”回转窑产品系列: 规格(单位:米)

初步确定窑的规格为Φ3.8m ×58m 即D=3.8米 L=58米

1.1NSP 窑产量的标定

根据经验公式,将D i =3.2米,L=58米代入

2.3280.680i G=8.491D L

=8.491×3.22.382×580.680

=2014t/d

由于经验公式受数量、地域、工艺、时间限制,

以及产量受窑规格、原燃料、操作等影响极大。

根据山西灵丘豪洋公司用Φ3.8m ×58m 窑的生产实际(大于2000t/d ) 确定窑的规格为Φ3.8m ×58m

二、 主要热工参数的计算

2.1 NSP 窑系统物料平衡

2.1 NSP 窑系统热平衡

2.1 NSP 窑系统主要热工参数的计算

[原始资料]

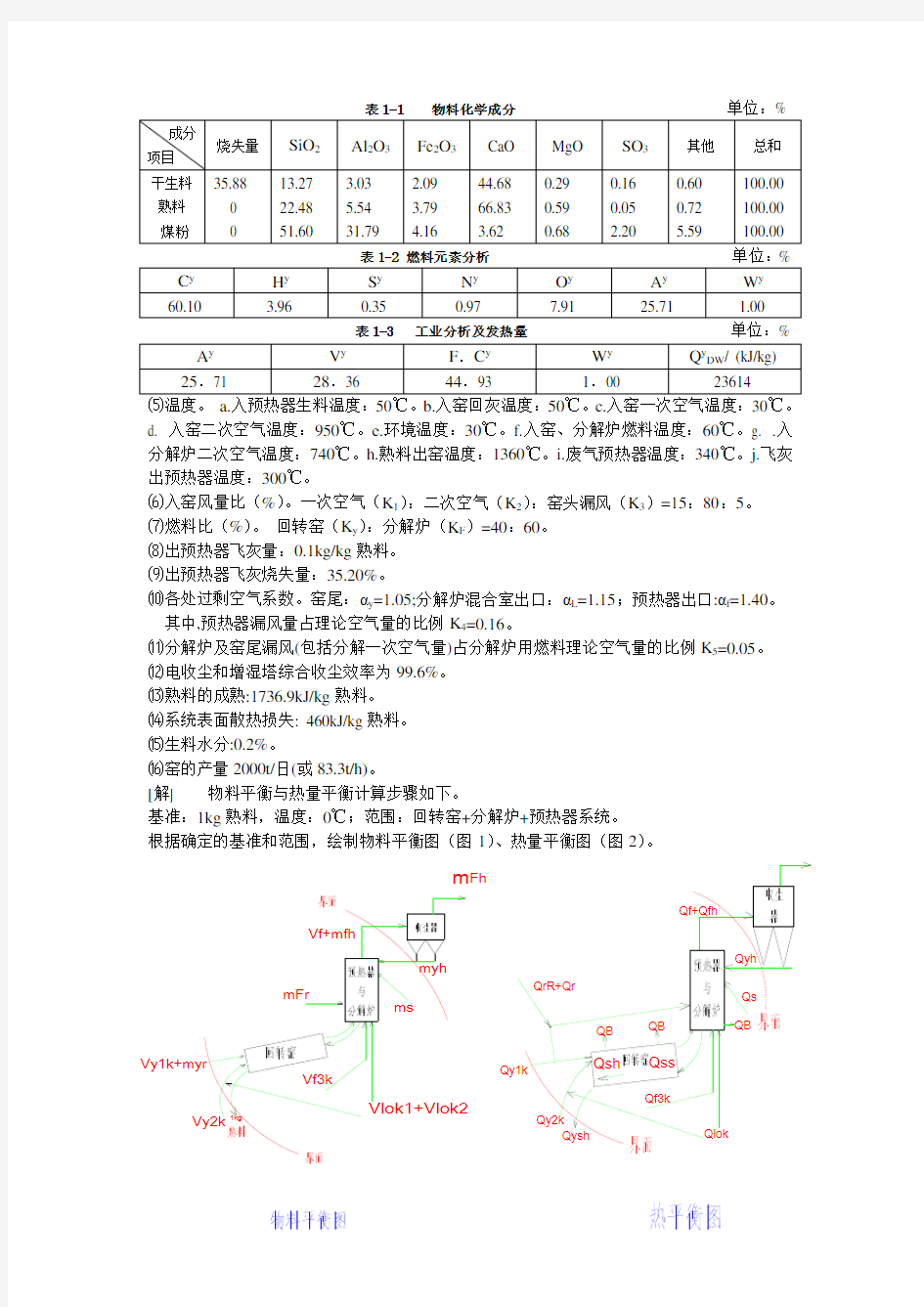

⑴窑型为Φ4.0m ×60m 带D —D 型预分解窑。 ⑵生产品种为普通硅酸盐水泥熟料。 ⑶物料化学成分见表1-1。

⑷燃料元素分析和工业分析及发热量见表1及表2。

表1-1 物料化学成分 单位:%

表1-2 燃料元素分析

表1-3 工业分析及发热量 d. 入窑二次空气温度:950℃。e.环境温度:30℃。f.入窑、分解炉燃料温度:60℃。g. .入分解炉二次空气温度:740℃。h.熟料出窑温度:1360℃。i.废气预热器温度:340℃。j.飞灰出预热器温度:300℃。

⑹入窑风量比(%)。一次空气(K 1):二次空气(K 2):窑头漏风(K 3)=15:80:5。 ⑺燃料比(%)。 回转窑(K y ):分解炉(K F )=40:60。 ⑻出预热器飞灰量:0.1kg/kg 熟料。

⑼出预热器飞灰烧失量:35.20%。

⑽各处过剩空气系数。窑尾:αy =1.05;分解炉混合室出口:αL =1.15;预热器出口:αf =1.40。 其中,预热器漏风量占理论空气量的比例K 4=0.16。

⑾分解炉及窑尾漏风(包括分解一次空气量)占分解炉用燃料理论空气量的比例K 5=0.05。 ⑿电收尘和增湿塔综合收尘效率为99.6%。 ⒀熟料的成熟:1736.9kJ/kg 熟料。 ⒁系统表面散热损失: 460kJ/kg 熟料。

⒂生料水分:0.2%。

⒃窑的产量2000t/日(或83.3t/h)。

[解] 物料平衡与热量平衡计算步骤如下。

基准:1kg 熟料,温度:0℃;范围:回转窑+分解炉+预热器系统。 根据确定的基准和范围,绘制物料平衡图(图1)、热量平衡图(图2)。

Qf+Qfh

Qyh Qs

QB

QrR+Qr

QB

QB

Qysh

Qy1k

Qy2k

Qlok

Qf3k

Qsh

Qss

1kg

Vlok1+Vlok2

m Fh

Vf3k

mFr

ms

myh

Vf+mfh

Vy1k+myr Vy2k

物料平衡计算如下 (1) 收入项目

①燃料总消量m r (kg/kg ) 其中,窑头燃料量m yr =k y m r ,分解炉燃料量m Fr =k F m r 。 ②生料消耗量、入预热器物料量 a. 干生料理论消耗量 m gsl =

r

10010025.71m 1.5600.401100100-35.88

r ar r s m A a m l --==--

式中 a —燃料灰分掺入量,100%。 b. 出电收尘飞损量及回灰量

(1)

0.10(10996)0.

F h f h m m η=-=?-=㎏/㎏≈0.10 kg/kg m yh =m fh —m Fh =0.10—0.0004=0.0996㎏/㎏

c. 考虑飞损后干生料实际消耗量 10010035.2

105600.4010.0004 1.5600.40110010035.88

fh gs gsl Fh r r

s

L m m m m m L --=+=-+?

=---㎏/㎏

d. 考虑飞损后生料实际消耗量 100

100

(1.5600.401) 1.5630.4021001000.2

s g s

r r s

m m m m W ==-

?=

---㎏/㎏

e. 入预热器物料量

入预热器物料量= 1.5630.4020.100 1.6630.402s yh r r m m m m +=-+=-㎏/㎏ ③入窑系统空气量

a. 燃料燃烧理论空气量

'0.0890.2670.033(l k a r a r a r

a r

V C H S O =++- 0.08960.100.267 3.960.033(0.357.91)=?+?+?-

36.157/m kg =煤(标准状态)

' 1.293' 1.293 6.1577.961lk lk m V ==?=㎏/㎏煤 b. 入窑实际干空气量

''K 1.05 6.1570.40 2.586yk y lk yr y lk y r r r V a V m a V m m m ===??= 3m /kg (标准状态) 1.293 1.293 2.586 3.344yk yk r r m V m m ==?= ㎏/㎏

其中,入窑一次空气量、二次空气量及漏风量分别为

1122130.150.800.05yk Vyk Vyk

yk Vyk Vyk lok Vyk Vyk

V K V K V K ======

c. 分解炉从冷却机抽空气量

① 出分解炉混合室过剩空气量 1(1)'(1.151) 6.1570.92

4L l k r r r V V m m m α=-=-?= 3

m /㎏(标准状态) ② 分解炉燃料燃烧空气量 2'' 6.1570.600.924

l k F r l k

r r r V V m V m m m ===?= 3m /㎏(标准状态) ③ 窑尾过剩空气量 3(1)'(1)'(1.051) 6.1570.40

y l k y r

y l k y

r

r V V m V K m m αα=-=-=-?? 0.123r m =3m /㎏(标准状态)

④ 分解炉及窑尾漏入空气量

455''0.05 6.1570.600.185lk Fr lk F r r r V K V m K V K m m m ===??=3m /㎏(标准

状态)

⑤分解炉从冷却机抽空气量

212340.924 3.6940.1230.185F k r r r r V V V V V m m m m =+--=+--

4.310r m = 3m /㎏(标准状态)

221.293 1.293 4.310 5.573F k F k r r m V m m ==?= ㎏/㎏

d. 漏入空气量

预热器漏入空气量为

54'0.16 6.1570.985lk r r r V K V m m m ==?= 3

m /kg(标准状态) 窑尾漏入空气总量为

3

l o k 245r r V V V 0.185+0.985m =1.170m m /k g =+=

V lok2=1.293×V lok2=1.513m r

全系统漏入空气量为

120.05 2.586 1.170 1.299lok lok lok r r r V V V m m m =+=?+= 3

m /kg(标准状态) m lok=1.293V lok =1.293×1.299m r =1.680 ㎏/㎏

(2)支出项目 ① 熟料:1sh m kg = ②出预热器废气量

a. 生料中物理水含量

()0.2

1.5630.4020.0030.001100100s ws s

r r W m m m m =-?=- ㎏/㎏ 0.0030.0010.0040.0010.8040.804

ws r

r m m Vws m -===- 3m /kg(标准状态)

b. 生料中化学水含量

()230.003530.00353 1.5600.401 3.030.0170.004s sh gs r r m m AL O m m ==?-?=- ㎏/㎏

0.0170.0040.0210.0050.8040.804

hs r

hs r m m V m -=

==- 3m /kg(标准状态) c. 生料分解放CO 2出气体量

2224444

44.680.2935.425640.3

CO CO s

s

CaO

MgO

M M CO CaO MgO M M =+=?

+?=()2

235.42

35.20

1.5600.4010.00040.5520.142

100100100

100

fh s

CO gs Fh r r L CO m m m m m =-=-?-

?=

- ㎏/㎏

kg

m m m r r s

co s

co m

v /072.0279.0977.1142.0552.0977

.13

2

2

-=-=

=

(标准状

态) d. 燃料燃烧生成理论烟气量

222.422.460.10

1.1221210012100

r ar CO r r r C V m m m =?=?=3m /kg(标准状态) 2

/22.422.40.97

0.790.79 6.157 4.8722810028100

r ar N lk r r r r r N V V m m m m m =+?=?+?=

222.422.422.4 3.9622.4 1.000.456210018100210018100r ar ar H O r r r r H W V m m m m ??=

?+?=?+?= ??? 3

m /kg(标准状态)

222.422.40.35

0.0023210032100

r ar SO r r r S V m m m =

?=?= 3m /kg(标准状态) ()2

2

22 1.122 4.8720.4560.002

6.4

52r

r

r r r C O N H O S O r r V V V V V m m =+++=+++= 3

m /kg(标准状态) /25.7117.96118.704100100r ar lk r r r A m m m m m ???

?=+-=+-= ? ?????

kg/kg

e. 烟气中过剩空气量

()

()/

1 1.401 6.157 2.463k f l k

r r r V V

m m

m α=-=-?=3m /kg(标准状态)

1.293

2.463 1.293

3.185/k k r r r m V m m m kg kg =?=?=

其中,有 2

0.790.79 2.463 1.946k k N r r V

V m m ==

?=3

m

/kg(标准状态) 222828

1.946

2.433/22.422.4

k k N N r r m V m m kg kg =?

=?= 20.210.21 2.4630.517k k O r r V V m m ==?=3m /kg(标准状态)

223232

0.5170.739/22.422.4

k k O O r r m V m m kg kg =?

=?= f. 总废气量

22222f CO N H O O SO V V V V V V =++++

()()r r r r m m m m 946.1872.4122.1072.0279.0+++-=

()0.0040.0010.0210.0050.456r r r m m m +-+-+

0.5170.002r r m m ++

0.306

8.837r m =+3m /kg(标准状态)

③出预热器飞灰量

0.100/

fh m kg kg =

热量平衡计算如下。 (1) 收入项目

① 燃料燃烧生成热

,23614rR r net ar r Q m Q m ==kJ/kg

② 燃料带入显热

1.1546069.240/r r r r r r Q m C t m m kJ kg

==??=

[0~60℃时熟料平均比热容Cr =1.154kJ/(k g ·℃)] ③ 生料带入量

()

s gs s ws w s Q m C m C t =+=()()1.5600.4010.8780.0030.001 4.182r r m m -?+-?????

5069.11117.813/r m kJ kg ?=-

[0~50℃时,水的平均比热容 4.182/w C kJ =(k g ·℃),干生料平均比热容

0.878/s C kJ =(k g ·℃)]

④ 入窑回灰带入热量

0.1000.83650 4.180/yh yh yh yh Q m C t kJ kg ==??=

[0~50℃时,回灰平均比热容(0.836yh C kJ =/kg ·℃)]

⑤ 空气带入热量

a. 入窑一次空气带入热量

1111110.150.15 2.586 1.2983015.105/y k y k y k y k yk y k y k r r Q V C t V C t m m kJ kg ===???=

[0~30℃时,空气平均比热容1 1.298y k C kJ =/kg ·℃)] b. 入窑二次空气带入热量

2222220.800.80 2.586 1.4039502757.4/y k y k y k y k yk y k y k r r Q V C t V C t m m kJ kg

===???= [0~950℃时,空气平均比热容21.403y k C kJ =/kg ·℃)] c. 入分解炉二次空气带入热量

2222 4.310 1.3777404391.8F k F k F k F k r r Q V C t m m ==??= kJ/kg [0~740℃时,空气平均比热容2 1.377F k C kJ =/kg ·℃)] d. 系统漏风带入热量

r r lok lok lok lok m m t C V Q 583.5030298.1299.1=??== kJ/kg

[0~30℃时,空气平均比热容 1.298LOK C kJ =/(kg ·℃)] 总收入热量

lok

k F k y k y yh s rR Q Q Q Q Q Q Q zs

Q

++++++=221

+=??==+=r

m r m lok t lok C lok V lok Q r m 583.5030298.1299.1240.6923614

()69.1117.813

4.1801

5.

1052757.44391.850.595

r r r r r m m m m m -+++++ =30880291.73+m r kJ/kg

(2) 支出项目

① 熟料形成热

1736.9sh Q = kJ/kg ② 蒸发生料中水分耗热量

()()0.0030.0010.0170.0042380

ss ws hs qh r r Q m m q m m =+=-+-?

47.60011.9/r m kJ kg =-

(50℃时,水的汽化热2380/qh q kJ kg =)

③ 废气带走热量

()

222222222f CO N N H O H O O O SO SO f Q V V C V C V C V C t =++++

=

)

450.0025.0(313.1818.6900.1)050.1279.0[(m m m r r r ++?+?+547.1?

+ 0.517m r ?1.364+0.002m r ?0.962] m r

8

.419938.193340+=?kJ/kg

[0~340℃时,各气体平均比热容(标准状态): 23

1.900/(CO C kJ m =·℃);

231.313/(N C kJ m =·

℃); 23 1.547/(H O C kJ m =·℃); 23

1.364/(O C kJ m =·℃);

23 1.962/(SO C kJ m =·℃)]

④ 出窑熟料带走热量

11 1.07813601466.1/ysh sh sh Q C t kJ kg =?=??=

[0~1360℃时,熟料平均比热容 1.078sh C kJ =/kg ·℃)] ⑤ 出预热器飞灰带走热量

0.1000.89534030.430/fh fh fh fh Q m C t kJ kg ==??=

[0~300℃时,飞灰平均比热容0.895fh C kJ =/kg ·℃)] ⑥ 系统表面散热损失

460/B Q kJ kg =

支出总热量为

zc sh ss f ysh fh B Q Q Q Q Q Q Q =+++++

=1736.9+(47.60-11.9m r )+193.38+4199.8m r )+1466.1+26.85+460

=3930.8+4187.9 m r kJ/kg

(3) 列出收支热量平衡方程式

z s z c

Q Q = 73.291+3088m r =3930.8+4187.9m r

求得 m r =0.1445kg/kg

即烧成1kg 熟料需要消耗0.1445kg 燃料。求得燃料消耗量后,即可列出物料平衡

(见表1-4)和热量平衡表(见表1-5)。

表1-4物料平衡表

表1-5热量平衡表

单位:kJ/kg 熟料

主要热工参数计算:

(1) 熟料单位烧成热耗为

Q rR =m r Q net ,ar =23614?0.1445=3412.2kJ/kg (2) 熟料烧成热效率为

%9.50%1002

.34124

.1736%100=?=?=

sh sh S Q Q η (3) 窑的发热能力为

Q yr =M yr Q net ,ar =K y m r GQ net ,ar =0.4×0.1445×88.3×103

×23614 =11.37?107kJ/h (4) 燃烧带衬砖断面热负荷为 Q A=

62

72

1014.116

.3785.01037.114

?=??=?i D Q

kJ/(m 2 ·)h 三.结语

本书是在掌握新型干法水泥生产技术基本知识的基础上,查阅相关资料,完成了对NSP 窑规格的确定和主要热工参数的计算,使我们更加牢固了对基础知识的掌握,并获得一定的应用技能。

新型干法水泥生产工艺 摘要:新型干法水泥生产方法是以悬浮预热和预分解技术为核心,通过矿山计算机控 制网络化开采,原料预均化,生料均化,熟料煅烧,水泥粉磨及输送储藏等流程的现代化水泥生产方法。 关键词:水泥生产新型干法悬浮预热预均化 1.引言 硅酸盐类水泥的生产工艺在水泥生产中具有代表性,是以石灰石和粘土为主要原料,经破碎、配料、磨细制成生料,然后喂入水泥窑中煅烧成熟料,再将熟料加适量石膏(有时还掺加混合材料或外加剂)磨细而成。 水泥生产随生料制备方法不同,可分为干法与湿法两种。干法生产是将原料同时烘干并粉磨,或先烘干经粉磨成生料粉后喂入干法窑内煅烧成熟料的方法。干法生产的主要优点是热耗低(如带有预热器的干法窑熟料热耗为3140~3768焦/千克),缺点是生料成分不易均匀,车间扬尘大,电耗较高。湿法生产则将原料加水粉磨成生料浆后,喂入湿法窑煅烧成熟料的方法。湿法生产具有操作简单,生料成分容易控制,产品质量好,料浆输送方便,车间扬尘少等优点,缺点是热耗高(熟料热耗通常为5234~6490焦/千克)。 现在水泥的生产多采用新型干法水泥生产技术。本文介绍新型敢发水泥生产工艺。 2. 新型干法水泥生产方法 新型干法水泥生产方法是以悬浮预热和预分解技术为核心,并把现代科学技术如,矿山计算机控制网络化开采,原料预均化,生料均化,高效多功能挤压粉磨新技术、新型机械粉体输送装置、新型耐热耐磨、耐火、隔热材料以及IT技术等广泛应用与水泥干法生产全过程,使水泥生产具有高效、优质、节约资源、清洁生产、符合环境保护要求和工艺装备大型化、生产控制自动化、实行科学管理的现代化水泥生产方法。目前,其是实现水泥工业现代化的必由之路。 3. 新型干法水泥生产工艺流程 3.1水泥生产原料及配料 生产硅酸盐水泥的主要原料为石灰石原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。 1、石灰石原料 石灰质原料是以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。

新型干法回转窑的制作材质与质量 1 材质要求 (1)窑主要支撑元件的材质与表面硬度 轮带一般采用ZG310-570,正火处理后外表面的硬度不低于HB170;托轮、挡轮采用ZG340-640,托轮外表面硬度不低于HB190;但目前轮带多采用ZG35SiMn,硬度HB≥156;托轮、挡轮不低于ZG340-360R的标准,多采用ZG35CrMo,也可用ZG42CrMo,铸件应进行正火处理,并要高于内表面硬度至少HB20,硬度HB不大于217;托轮轴应不低于45#钢的标准,调质处理后的硬度为HB201~241。 大齿圈一般采用和轮带相同的材料ZG35SiMn,也可以选用ZG45或ZG42CrMo,铸件应进行正火处理,加工后的齿顶圆表面硬度不小于HB170。而小齿轮采用和托轮一样的材料,不低于45#钢的标准,一般用G35CrMo,也可以采用ZG34 CrNiMo。小齿轮精加工后,在高频或中频感应淬火机上淬火,调质后的齿顶圆表面硬度不低于HB201,可提高到HRC40-50,可使小齿轮使用寿命提高5倍。 (2)托轮与轮带的表面硬度 由于托轮的直径较轮带小很多,受滚压次数是轮带的3~4倍,因此,托轮表面硬度应比轮带表面硬度高20~40HB。因为轮带体积太大,重量又太重,无法进行调质,故只能正火;托轮、挡轮即使能做调质处理,因为在加热过程中‘红套’也会退火,故也采用正火处理。 (3)托轮轴瓦的材质 托轮轴瓦材料按JC333-91的要求,应不低于GB1176有关ZQA19-4的规定,因为铜材资源日益馈泛,价格日益昂贵,建议最好采用锌基合金ZA303的材料制造托轮轴瓦,不但材质便宜,而且有如下好处: ⑴磨擦系数小,导热性能高,使用寿命长,一般为ZQA19-4铜和锡青铜的三倍; ⑵易加工,精车后表面粗糙度可达1.6.重量比铜轻40%。 ⑶易安装,不仅成本低40%之多,而且具有一定的自润滑及减振动吸音功能。 轴瓦铸件应紧密不得有裂纹、缩孔、夹渣等缺陷。 托轮球面瓦的材质不应低于HT200的标准,铸件同样不允许有影响强度的裂纹、砂眼、缩孔等缺陷。球面瓦应进行水压试验,并在0.6MP的试验压力下保持10分钟,仍不能有渗漏。 (4)窑筒体的材质与钢板厚度 一般情况窑筒体选用Q235C或20G,窑口应选用15CrMO5钢板,耐高温,可在530℃以上不变形。为了保证回转窑各处筒体具有足够的刚度,筒体厚度δ/D值应取 δ(轮带处)≥0.015D δ(烧成带)≥0.007D δ(一般)≥0.006D δ=钢板厚度 D=筒体内径 2 组装要求 筒体段节环向拚接时,每个段节上的纵向焊缝条数在筒体直径大于3米时不得多于三条,且最短拚板板长不得小于1/4周长;筒体段节最短长度不应小于一米,一跨内(两托轮间)不得多于一

过程工业装备成套技术的工程应用实例 ——水泥生产工艺流程 1、破碎及预均化 (1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥机械的物料破碎中占有比较重要的地位。 (2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。 2、生料制备 水泥生产过程中,每生产1吨硅酸盐水泥设备至少要粉磨3吨物料(包括各种原料、燃料、熟料、混合料、石膏),据统计,干法水泥生产线粉磨作业需要消耗的动力约占全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制作业制度,对保证产品质量、降低能耗具有重大意义。 3、生料均化 新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的最后一道把关作用。 4、预热分解 水泥机械把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。 (1)物料分散 换热80%在入口管道内进行的。喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。 (2)气固分离 当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。 (3)预分解 预分解技术的出现是水泥设备煅烧工艺的一次技术飞跃。它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。将原来在回转窑内进行的碳酸盐分解任务,移到分解炉内进行;燃料大部分从分解炉内加入,少部分由窑头加入,减轻了窑内煅烧带的热负荷,延长了衬料寿命,有利于生产大型化;由于燃料与生料混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程得到优化。因而具有优质、高效、低耗等一系列优良性能及特点。 5、水泥熟料的烧成 生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。 在回转窑中碳酸盐进一步的迅速分解并发生一系列的固相反应,生成水泥熟料中的等矿物。随着物料温度升高,等矿物会变成液相,溶解于液相中的物质进行反应生成大量(熟料)。熟料烧成后,温度开始降低。最后由水泥熟料冷却机将回转窑卸出的高温熟料冷却到下游输送、贮存库和水泥机械所能承受的温度,同时回收高温熟料的显热,提高系统的热效率和熟料质量。 6、水泥粉磨

载于《第六届全国新型干法水泥生产技术交流会论文集》 新型干法窑的目标产量推导及其工程实践 陈晓东,高玉宗 (北京四方联科技有限责任公司,北京100039) 摘要:本文提出了新型干法窑的两个目标产量;简要介绍了实现目标产量一的设计思想和推导方法,以及运用该设计思想在工程设计和生产中的实践效果;简要介绍了实现目标产量二的设计思想,以及在工程设计和生产实践中应注意解决的问题,并通过热工推导,论证了未来的新型干法窑实现目标产量二是完全可能的。 关于新型干法水泥回转窑的产量,不同的科研机构和学者有着不同的看法,也先后归纳出的多种不同的计算公式,在不同的历史时期,对新型干法回转窑生产线的设计和生产起到了重要的指导作用。 新型干法水泥生产技术不是狭义上的窑外分解技术,其技术的发展不仅与预热分解系统不断优化密切相关,还与回转窑、燃烧器、冷却机、高温风机、窑的密封装置、烧成系统锁风阀等生产装备的改进,与耐温、隔热、耐磨、耐腐等新型材料的不断开发研制,与原料预均化技术、生料均化技术、高效破碎与粉磨技术、电子计量及控制技术、X荧光分析在线检测技术、电子计算机和自动化控制仪表等技术的发展密切相关。因此随着新型干法水泥生产技术的不断提高,早期提出的那些经典公式与当前国内外的先进生产水平相比,存在了较大的偏差。 当代的科研机构和学者,如南京工业大学李昌勇和武汉理工大学李建锡等,在提高新型干法窑产量方面作了重要研究工作。笔者在前人的研究工作基础上,在挖掘回转窑系统的生产潜力、大幅度提高新型干法回转窑的产量方面作了进一步实践工作,并已经取得较好的实践效果。根据实践中总结出的经验,笔者深刻地感到新型干法技术是一项综合的系统工程,无论在哪一个环节出现“瓶颈”都会影响产量的提高,只有在同时发挥回转窑系统和预热分解系统功效时(相应的其它配套技术发展也应跟上),系统才可望达到更高的理想产量。 关于新型干法窑的产量,笔者提出的两个目标产量见表1,其设计思想、推导过程、实践经验简单介绍如下。

摘要 水泥是社会经济发展最重要的建筑材料之一,在今后几十年甚至是上百年之内仍然是无可替代的基础材料,对人类生活文明的重要性不言而喻。 现代最先进的水泥生产技术就是新型干法预分解窑。预分解窑是在悬浮预热器与回转窑之间增设分解炉,在分解炉中加入占总用量50%-60%的燃料,使燃料燃烧的过程与生料碳酸盐分解的吸热过程在悬浮状态或沸腾状态下迅速进行,从而使入窑生料的分解率从悬浮预热窑的30%-40%提高到85%-90%,使窑的热负荷大为减轻,窑的寿命延长,而窑的产量却可成倍增长。与悬浮预热器窑相比,在单机产量相同的条件下,预分解窑具有:窑的体积小,占地面积减小,制造、运输和安装较易,基建投资较低,且由于一半以上的燃料是在温度较低的分解炉内燃烧,,产生有害气较少,减少了对大气的污染。 体NO x 为了符合当今水泥行业的发展需求同时也是对大学本科四年所学知识的考查,我选择了“日产5000吨水泥熟料新型干法生产线窑尾系统工艺设计”这个课题作为我的毕业课题。设计范围主要是窑尾系统,通过配料计算、工艺平衡计算等得出结果,并结合实际对主机及附属设备进行选型,进而对各种设备进行工艺布置,对全厂的设备进行简单规划。 为了使本次设计各项指标符合国家标准,本次设计的过程和结果完全依据水泥工厂设计规GB50295—1999;同时设计上参考了德州大坝水泥5000 t/d 熟料生产线、烟台东源5000 t/d 新型干法生产线等国内先进的相近规模生产线,并密切联系了毕业实习以及大学期间的认识实习、生产实习等。在符合最新生产发展要求的基础上,达到最大程度节约资源、能源,做到既降低生产成本又能稳定生产,经济效益和社会效益双赢的可持续生产。 关键词:电力系统;烧成系统;配料系统;粉磨系统

作者:徐秉德 1 烧成带较长,窑速很快 预分解窑烧成带的长度约为窑简体直径的5.0—5.5倍,较其它窑型都长。又由于人窑生料CaC03分解率一般高达90%左右,因此窑内物料预烧好,化学反应速度加快,所以出现窜料的可能性减少,这为提高窑速创造了良好条件。正常情况下窑速一般控制在3.0r/min左右。由于窑速快,窑内料层薄,物料填充率只有7%左右,而且来料比较均匀。所以熟悉预分解窑的窑操作员普遍反映,这种窑料子好烧,好控制,好操作。但是必须指出,我国绝大多数的预分解窑,包括早期建成甚至在建的,其L/D为15—16,与预热器窑基本相当。这使出分解带后的生料温度升到1250℃所需时间为预热器窑的近3倍,约15min 左右。这样,使得已形成的C2S和CaO矿物晶体在较长的过渡带内长大,活性降低,不利于C,S的形成。为了解决这个问题,德国洪堡公司开发了L/D=10的短窑(我国新疆水泥厂4号窑中4.0m*43m就是这种窑型)。窑简体的缩短,使过渡带也相应缩短,生料通过过渡带的时间约为6min。这样刚形成的C2S和刚分解出来的CaO活性很高,有利于C3S的形成和熟料产质量的提高。 由于三通道尤其是四通道燃烧器的广泛应用以及碱性耐火砖质量的提高,为进一步提高烧成温度创造了条件。窑速也由3.0r/min提高到3.5r/min左右,最高已达4.0r/min,使物料在窑内停留时间相应缩短,从而提高了出过渡带矿物的活性。烧成温度的提高和窑速的加快,也促进了C3S矿物的形成速率。而第三代空气梁式篦冷机的广泛应用,使出窑熟料得到急速淬冷,冷却机热回收效率已达73%以上。所有这些使我国预分解窑的产质量都有很大提高,燃料消耗大大降低,3000t/d以上规模的预分解窑熟料热耗已接近3000kJ /kg。其热工参数和技术经济指标已达到国际先进水平。 2 黑影远离窑头 由于入窑生料CaCO3,分解率很高,窑内分解带大大缩短,过渡带尤其是烧成带相应延长,物料窜流性小,一般窑头看不到生料黑影。因此看火操作时必须以观察火焰、窑皮、熟料颜色、亮度、结粒大小、带料高度、升重以及窑的传动电流为主。必须指出,因为窑速快,物料在窑内停留时间只有25min左右,所以窑操作员必须勤观察,细调整,否则跑生料的现象也是经常发生的。 3 冷却带短,易结前圈 预分解窑冷却带一般都很短,有的根本没有冷却带。出窑熟料温度高达1 300℃以上,这时熟料中的液相量仍未完全消失,所以极易产生前结圈。 4 黑火头短,火力集中 三通道或四通道燃烧器能使风、煤得到充分混合。所以煤粉燃烧速度快,火焰形状也较

水泥厂主要生产工艺流程 水泥生产过程主要分为三个阶段,即生料制备、熟料烧成和水泥粉磨(俗称“两磨一烧”)。其生产工艺总流程示意见图3-1。 采用五级旋风预热及窑外分解的新型干法水泥的生产工艺流程说明如下: (1)石灰石破碎及储存 由自备汽车从矿山运来的石灰石经生产能力为500-600t/h的PCF2022单段锤式破碎机破碎后,进入φ80m 的圆形预均化堆场中均化,圆形预均化堆场储量23100t,储期8.6d。 (2)粘土、铁粉储存 粘土、铁粉分别由汽车运进厂内的堆栅储存,粘土的储量是5600吨储期11.2d;铁粉的储量是1600吨,储期13.1d。储存在堆栅的粘土、铁粉由铲车送入斗式提升机,经斗式提升机分别送入2-φ5×10m的钢板库中储存,储量分别为200吨、250吨。 (3)原煤的储存 原煤进厂后堆放在一30×160m的堆栅中,储量5000吨,储存期16.8天。原煤经预破碎后,由皮带机、斗式提升机送到煤粉制备车间的原煤仓。 (4)生料制备 出预均化堆场的石灰石经皮带机送入一座φ8×20m配料库,粘土、铁粉通过共用提升机各自进入一座φ5×10m的钢板配料库。出配料库的三种原料经电子皮带秤计量,并由QCS系统进行控制。配制后的混合的 混合料经由皮带输送机送入HRM3400立式磨内,在磨机入口处设有锁风阀。出磨生料经连续取样器取样,并经多元素分析仪分析,分析结果输入配料计算机与标准值进行比较,计算后发出修改指令,重新调整各物料的喂料量,使配料保持在精度±2%的范围内。 含综合水分约3.5%左右的物料由锁风喂料机喂入磨内,同时从磨机底部抽入热风。经磨辊碾磨过的物料在风环处被高速气流带起,经分离器分离后,粗物料落回磨内继续被碾压,细粉随气流出磨,经收尘器收下即为成品。 从窟尾预热器引来的320℃左右的高温废气,分成二路:一路经多管冷却器、混合室至窑尾袋收尘器;一路进出料磨作为烘干介质,出生料磨的废气由磨房主排风机引入混合室与从高温风机过来的废气混合后进入窑尾收尘器,净化后排入大气。收尘器收下的物料汇同生料粉一起进入φ15×36m均化库,储量4400吨,储存期1.4天。 (5)生料均化 来自生料磨的生料,由提升机升至φ15×36m均化库顶。库顶设有物料分配器,辐射型输送斜槽将生料均匀地卸入库内。均化库中设有一中心室,位于库底六个出料口进入中心室,且每次不少于二个出料口出料,中心室部底部充气,使混合后的生料又获一次混合,并通过空气斜槽送入失重喂料系统,再经过生料计量系统计量后,由窑尾提升机和锁风装置,喂入预热器2#筒上升管道。

新型干法窑烧成带长度的确定 新型干法窑窑内温度高、窑径大、转速快,降低了全窑耐火材料的使用寿命。一般情况下,窑内耐火材料最易损坏的部位是烧成带末端,即主窑皮不稳定而浮窑皮变化频繁的位置。实践证明,这一位置不宜使用碱性耐火材料,特别是镁铬砖损坏最快,而应采用耐磨且抗热 新型干法窑窑内温度高、窑径大、转速快,降低了全窑耐火材料的使用寿命。一般情况下,窑内耐火材料最易损坏的部位是烧成带末端,即主窑皮不稳定而浮窑皮变化频繁的位置。实践证明,这一位置不宜使用碱性耐火材料,特别是镁铬砖损坏最快,而应采用耐磨且抗热振性好的耐火砖。其位置的确定,实际上就是确定窑内烧成带的长度。对于同一窑型、同一燃烧器下烧成带的长度,在实际生产中是变化的,如何确定并控制好烧成带的长度,是一个值得探讨的问题。 1合理确定烧成带长度的几种方法 1.1根据投料量确定烧成带长度 投料量的多少与窑转速快慢、窑内温度高低以及温度在窑内沿窑长度方向上的分布有关,实践证明在同一条件下,投料量越大,窑内主窑皮则越短,浮窑皮越少,即烧成带也越短。在窑投料量达到最大时,记录下烧成带的长度(可从运转中窑筒体温度曲线上找到较为准确的位置)。 我公司在熟料饱和比为0.90、煤灰分28%情况下,不同投料量与烧成带长度变化见表1。 表1 不同投料量时烧成带长度 观察同一状态下不同的熟料质量对应的烧成带长度,可以发现,熟料饱和比越高、液相量越少、则烧成带越短;反之越长。记录下熟料饱和比在达到上限(一般KH≯0.92)时,窑内烧成带的长度。 在窑投料160t/h、煤灰分28%时,不同熟料饱和比下烧成带长度见表2。表2 不同熟料饱和比时烧成带长度m 配料中有时煤灰分变化较大,我公司最高40%、最低22%。 同一条件下,煤灰分越大、生料饱和比越高、液相出现越晚,烧成带也越短。在窑投料160t/h、熟料饱和比在0.9时,烧成带长度在不同煤灰分时的变化见表3。表3 不同煤灰分时烧成带长度 通过上述分析,得到一组长短不同的烧成带数据,在这组数据中取生产工艺正常、熟料质量合格情况

新型干法水泥生产工艺流程简述 一、水泥生产原燃料及配料 生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。 1、石灰石原料 石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。 2、黏土质原料 黏土质原料主要提供水泥熟料中的、、及少量的。天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。其中黄土和黏土用得最多。此外,还有粉煤灰、煤矸石等工业废渣。黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。 3、校正原料 当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的含量不足,有的和含量不足)必须根据所缺少的组分,掺加相应的校正原料 (1)硅质校正原料含80%以上 (2)铝质校正原料含30%以上 (3)铁质校正原料含50%以上 二、硅酸盐水泥熟料的矿物组成 硅酸盐水泥熟料的矿物主要由硅酸三钙()、硅酸二钙()、铝酸三钙()和铁铝酸四钙()组成。 三、工艺流程 1、破碎及预均化 (1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。 破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。 (2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

工业大学教科学院 毕业设计文献综述 设计题目: 日产5000吨新型干法水泥生产 线生料车间工艺设计 学生: 学号:200621600111 专业:建筑材料与工程 指导教师:振明 2009年2月25 日

水泥工业的发展概况 自从波特兰水泥诞生、形成水泥工业性产品批量生产并实际应用以来,水泥工业的发展历经多次变革,工艺和设备不断改进,品种和产量不断扩大,管理和质量不断提高。 一、世界水泥工业的发展概况 第一次产业革命的开始,催生了硅酸盐水泥的问世。1825年,人类用间歇式的土窑烧成水泥熟料。第二次产业革命的兴起,推动了水泥生产设备的更新。随着冶炼技术的发展,1877年,用回转窑烧制水泥熟料获得专利权,继而出现单筒冷却机、立式磨以及单仓钢球磨等,有效地提高了产量和质量。1905年,发明了湿法回转窑。1910年,立窑实现了机械化连续生产,发明了机立窑。1928年,德国发明了立波尔窑,使窑的产量明显提高,热耗降低较多。第三次产业革命的发展,达到了水泥高度工业化阶段,水泥工业又相应发生了深刻的变化。1950年,悬浮预热器窑的发明,更使熟料热耗大幅度降低;熟料冷却设备也有了较大发展,其他的水泥制造设备也不断更新换代。1950年,全世界水泥总产量为1.3亿吨。 20世纪60年代初,随着电子计算机技术的发展,在水泥工业生产和控制中开始应用电子计算机技术。日本将德国的悬浮预热器技术引进后,于1971年开发了

水泥窑外分解技术,从而带来了水泥生产技术的重大突破,揭开了现代水泥工业的新篇章。各具特色的预分解窑相继发明,形成了新型干法水泥生产技术。随着原料预均化、生料均化、高功能破碎与粉磨、环境保护技术和X射线荧光分析等在线检测方法的发展,以及电子计算机和自动控制仪表等技术的广泛应用,新型干法水泥生产的熟料质量明显提高,在节能降耗方面取得了突破性的进展,其生产规模不断扩大,新型干法水泥工艺体现出独特的优越性。70年代中叶,先进的水泥厂通过电子计算机和自动化控制仪表等设备,已经实施全厂集中控制和巡回检查的方式,在矿山开采、原料破碎、生料制备、熟料烧成、水泥制成以及包装发运等生产环节分别实现了自动控制。新型干法水泥生产工艺正在逐步取代湿法、普通干法和机立窑等生产工艺。1980年,全世界水泥总产量为8.7亿吨。2000年,全世界水泥总产量为16亿吨。当今,世界水泥工业发展的总体趋势是向新型干法水泥生产工艺技术发展。 1.水泥生产线能力的大型化 世界水泥生产线建设规模在20世纪70年代为日产1000~3000t,在80年代为日产3000~5000t,在90年代达到4000~10000t。目前,日产能力达5000t、7000t、9000t、10000t等规模的生产线已达100多条,正在兴建的世界最大生产线为日产12000t。 随着水泥生产线能力的大型化,形成了年产数百万吨乃至千万吨的水泥厂,特大型水泥集团公司的生产能力也达到千万吨到1亿吨以上。 2.水泥工业生产的生态化 从20世纪70年代开始,欧洲一些水泥公司就已经进行废弃物质代替自然资源的研究,随着科学技术的发展和人们环保意识的增强,可持续发展的问题越来

新型干法水泥生产工艺流程简述 水泥磨 石灰石 单段锤式破碎机 预均化堆场 配料站 立式生料磨 均化库 预热器 分解炉 回转窑 冷却机 熟料库 商品熟料出厂 硅质原料 破碎 校正原料 贮库 煤 石膏 混合材 破碎

均化堆场 煤磨 煤粉仓 破碎 破碎 贮库 贮库 烘干 袋装水泥出厂 成品库 包装机 水泥库 水泥散装库 散装水泥出厂 典型的新型干法水泥生产工艺流程示意图 新型干法水泥生产工艺流程简述 1.一、水泥生产原燃料及配料 生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。 1.石灰石原料

石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。 2.黏土质原料 黏土质原料主要提供水泥熟料中的、、及少量的。天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。其中黄土和黏土用得最多。此外,还有粉煤灰、煤矸石等工业废渣。黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。 3.校正原料 当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的含量不足,有的和含量不足)必须根据所缺少的组分,掺加相应的校正原料 1.硅质校正原料含80%以上 2.铝质校正原料含30%以上 3.铁质校正原料含50%以上 4.二、硅酸盐水泥熟料的矿物组成 硅酸盐水泥熟料的矿物主要由硅酸三钙()、硅酸二钙()、铝酸三钙()和铁铝酸四钙()组成。 1.三、工艺流程 1.破碎及预均化 (1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。 石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。 破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。 (2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。 原料预均化的基本原理就是在物料堆放时,由堆料机把进来的原料连续地按一定的方式堆成尽可能多的相互平行、上下重叠和相同厚度的料层。取料时,在垂直于料层的方向,尽可能同时切取所有料层,依次切取,直到取完,即“平铺直取”。 意义:

预分解窑生产中重点监控的主要工艺参数 一、烧成带物料温度二、氧化氮(No x)浓度三、窑转动力矩四、窑尾气体温度 五、分解炉或最低一级旋风筒出口气体温度六、最上一级旋风筒出口气体温度七、窑尾、分解炉出口或预热器出口气体成分八、最上一级及最低一级旋风筒出口负压九、最下一、二旋风筒锥体下部负压十、预热器主排风机出口管道负压十一、电收尘器入口气体温度十二、窑速及生料喂料量十三、窑头负压十四、篦冷机一室下压力 预分解窑工艺控制的自动调节回路 1、窑头负压∽篦冷机余风排风机风门开度; 2、篦冷机一室下压力∽篦床速度 3、分解炉加煤量∽最下一级旋风筒(或分解炉)出口温度 4、增湿xxxx压力∽增湿xx出口阀门开度 5、增湿塔出口气温∽增湿塔水泵回水阀门开度 6、窑尾主排风机风门开度∽最上一级旋风筒出口气体O 2含量及压力; 7、电收尘器进口风压∽电收尘器出口风机风门开度; 8、喂料称测重负荷传感器∽喂料仓自动调节计量阀门开度 9、生料计量标准仓重量∽均化库出口阀门开度 10、其他可根据需要设置; 预分解窑系统的调节控制原则

从悬浮预热器窑到预分解窑生产的客观规律可以看出,均衡稳定运转是悬浮预热器窑及预分解窑生产状态良好的重要标志。运转不能均衡稳定,调节控制变化频繁,甚至出现恶性“周期循环”,则是窑系统生产效率低、工艺和操作混乱的明显迹象。因此,调节控制的目的就在于使窑系统保持最佳的热工制度,实现持续均衡稳定地运转。 对水泥窑的调节控制,概括地说,往往有两种不同的方法。 第一种,将烧成带温度作为调节控制的主要依据。通过风、煤(或其他燃料)料以及窑速等调节,来达到保证烧成温度正常的目的。这是一种不完备的调节方法。其缺点在于调节控制只注意烧成带温度,而忽视了预烧带的状况,忽视了全窑系统的热力平衡分布,容易导致恶性“周期循环”。第二种,对全窑系统“前后兼顾”,从热力平衡分布规律出发,综合平衡,力求稳定各项技术参数,做到均衡稳定地运转。例如,当烧成带温度降低,需要增加燃料喂入量时,同时要考虑燃料能否完全燃烧,以及对窑系统各部位热力平衡影响等。 在现代化水泥企业中,窑7系统一般是在中央控制室集中控制、自动调节,并且同生料磨系统联合操作。窑系统各部位装有各种测量、指示、记录、自控仪器仪表,自动调节回路,有的则是用电子计算机监控。指示和可调的工艺参数有几十项,从各个工艺参数的个别角度观察,这个工艺参数是独立存在的,各有作用,但是从窑系统整体观察,各个参数又是按热工制度要求,按比例平衡分布,互相联系,互为因果。因此,实际生产中,只要根据工艺规律要求,抓住关键,监控若干主要参数,便可控制生产,满足要求。就是采用计算机对窑系统自动控制,其输入的应用程序设计,也是按此指导思想进行。 控制方式及内容 一、控制方式 全厂采用计算机集散控制系统,即分散控制集中管理,该控制方式是集集中控制与分散控制的各自优点,即系统功能分散设备分散,又有具有高度的灵活性、易扩性,并可实现全厂计算机管理。 二、控制内容

第一讲新型干法水泥生产技术现状及发展方向 一、新型干法水泥生产技术的含义 悬浮预热和窑外分解技术,是国际公认的代表当代技术发展水平的水泥生产方法。 新型干法水泥生产技术的特点是生产能力大、自动化程度高、产品质量高、能耗低、有害物排放量低、工业废弃物利用量大。 新型干法水泥生产技术的内容是原料矿山计算机控制开采、原料预均化、生料均化、新型节能粉磨、高效预热器和分解炉、新型篦式冷却机、高耐热耐磨及隔热材料、计算机与网络化信息技术等,使水泥生产具有高效、优质、节能、资源利用符合环保和可持续发展的要求。 二、新型干法水泥生产技术的主要经济指标:熟料烧成热耗降至2884kJ/kg,熟料单位容积产量160~270kg/(m32h);吨水泥单位电耗90kWh,并继续下降;运转率可达92%,年运转周期达到320~330d;人均劳动生产率达5000t/a,可利用窑尾和篦冷机320℃~420℃废气进行余热发电。 表1 新型干法水泥厂主要技术经济指标 三、新型干法水泥生产工艺过程中涵盖的技术成果 1矿山开采与生料制备 (1)在探明原料矿山地质构成及矿物成分之后,采用现代计算机技术、地质学、矿物学理论与技术,编制矿体三维模型软件,指导矿石搭配开采,矿山开采、运储过程中预先均化,既保证了进厂矿石成分尽可能均匀,又能有效地对在传统开采方式下必须丢弃的废石进行合理有效利用。 (2)采用自控及机电一体化堆、取料技术,在原、燃料进厂后进一步均化,完全改变了传统生产工艺中原、燃料储库仅可用于储存物料的原始功能,使原、燃料储库具有预均化和储存物料的双重新功能,既减少了物料储期,又为原料配料、生料制备和熟料烧成创造了稳定的生产条件。 (3)采用现代数学优化理论技术成果以及X荧光分析仪和物料成分连续测试、计量仪表、仪器系统,并与计算机联网,编制原料配料软件程序,实现生料自动配料,解决了熟料成分均匀稳定即“均化链”中长期难以解决的课题。 (4)采用粉体工程学理论的技术成果,将传统工艺中的生料储库,优化为具有生料粉连续式气力均化装置,保证在入窑煅烧前得到充分均化的生料。

典型的新型干法水泥生产工艺流程示意图

一、 水泥生产原燃料及配料 生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。 1、 石灰石原料 石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。 2、 黏土质原料 黏土质原料主要提供水泥熟料中的2SIO 、32O AL 、及少量的32O Fe 。天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。其中黄土和黏土用得最多。此外,还有粉煤灰、煤矸石等工业废渣。黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。 3、 校正原料 当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的2SIO 含量不足,有的32O AL 和32O Fe 含量不足)必须根据所缺少的组分,掺加相应的校正原料 (1) 硅质校正原料 含2SIO 80%以上 (2) 铝质校正原料 含32O AL 30%以上 (3) 铁质校正原料 含32O Fe 50%以上 二、 硅酸盐水泥熟料的矿物组成 硅酸盐水泥熟料的矿物主要由硅酸三钙(S C 3)、硅酸二钙(S C 2)、铝酸三钙(A C 3)和铁铝酸四钙(AF C 4)组成。 三、 工艺流程 1、 破碎及预均化 (1)破碎 水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。 破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。 (2)原料预均化 预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。 原料预均化的基本原理就是在物料堆放时,由堆料机把进来的原料连续地按一定的方式堆成尽可能多的相互平行、上下重叠和相同厚度的料层。取料时,在垂直于料层的方向,尽可能同时切取所有料层,依次切取,直到取完,即“平铺直取”。 意义: (1)均化原料成分,减少质量波动,以利于生产质量更高的熟料,并稳定烧成系统的生产。 (2)扩大矿山资源的利用,提高开采效率,最大限度扩大矿山的覆盖物和夹层,在矿山开采的过程中不出

水泥生产过程 水泥生产过程主要分为三个阶段,即生料制备、熟料烧成和水泥粉磨。本项目拟采用五级旋风预热及窑外分解的新型干法水泥生产工艺。工艺流程说明如下: (1)石灰石破碎及储存 由自备汽车从矿山运来的石灰石经生产能力为500-600t/h的PCF2022单段锤式破碎机破碎后,进入φ80m的圆形预均化堆场中均化,圆形预均化堆场储量23100t,储期8.6d。 (2)粘土、铁粉储存 粘土、铁粉分别由汽车运进厂内的堆栅储存,粘土的储量是5600吨储期11.2d;铁粉的储量是1600吨,储期13.1d。储存在堆栅的粘土、铁粉由铲车送入斗式提升机,经斗式提升机分别送入2-φ5×10m的钢板库中储存,储量分别为200吨、250吨。 (3)原煤的储存 原煤进厂后堆放在一30×160m的堆栅中,储量5000吨,储存期16.8天。原煤经预破碎后,由皮带机、斗式提升机送到煤粉制备车间的原煤仓。 (4)生料制备 出预均化堆场的石灰石经皮带机送入一座φ8×20m配料库,粘土、铁粉通过共用提升机各自进入一座φ5×10m的钢板配料库。出配料库的三种原料经电子皮带秤计量,并由QCS系统进行控制。配制后的混合的 混合料经由皮带输送机送入HRM3400立式磨内,在磨机入口处设有锁风阀。出磨生料经连续取样器取样,并经多元素分析仪分析,分析结果输入配料计算机与标准值进行比较,计算后发出修改指令,重新调整各物料的喂料量,使配料保持在精度±2%的范围内。 含综合水分约 3.5%左右的物料由锁风喂料机喂入磨内,同时从磨机底部抽入热风。经磨辊碾磨过的物料在风环处被高速气流带起,经分离器分离后,粗物料落回磨内继续被碾压,细粉随气流出磨,经收尘器收下即为成品。 从窟尾预热器引来的320℃左右的高温废气,分成二路:一路经多管冷却器、混合室至窑尾袋收尘器;一路进出料磨作为烘干介质,出生料磨的废气由磨房主排风机引入混合室与从高温风机过来的废气混合后进入窑尾收尘器,净化后排入大气。收尘器收下的物料汇同生料粉一起进入φ15×36m均化库,储量4400吨,储存期1.4天。 (5)生料均化

年产50万吨新型干法水泥生产线回转窑工艺设计说明课程设计说明

湖北理工学院 课程设计说明书 课程名称:新型干法水泥生产技术与设备 设计题目:年产150万吨回转窑热平衡计算 专业:无机非金属材料工程 班级:2010级(一)班 学号:201040940141 姓名:刘成龙 成绩: 指导教师(签名):姜老师 设计时间: 2012.11.27——2012.12.7

原始资料 1. 气候条件: (1)当地大气压101.325Kp (2)环境风速0m/s (3)空气干球温度7℃(4)空气相对湿度6% 2.物料的性质及工艺要求 (1)物料化学成分(%) (2)煤的工业分析及元素分析(%)

(3)熟料矿物组成 (4)熟料出冷却机温度t Lsh=200℃(5)如要煤粉温度t r=40℃ (6) 一次空气入窑温度t y1k=36℃(7)入窑冷却机冷空气温度t k=36℃ (8)窑头漏风温度t yLOK=36℃(9) 入冷却机冷空气量V LK=2.14Nm3/㎏熟料 (10)入窑风量比(%)。一次风:二次风:窑头漏风=29:64:7 (11)燃料比(%)。回转窑(Ky):分解炉(Kf) =47:53 (12)废气出预热器温度t f=370℃ (13)出预热器飞灰量m fh=0.141kg/kg熟料 (14)电收尘器和增湿塔综合收尘效率为η=99.28% (15)回收飞灰入窑温度t th=50℃ (16)气力提升泵料风比14.1kJ/Nm3 (17)喂料带入空气温度t s=50℃ (18)窑尾过剩空气系数ɑy=1.05 (19)分解炉漏风占分解炉燃料燃烧用理论空气量的0.05 (20)分解炉出口过剩空气系数ɑf=1.25 (21)系统热损失Q B=540kJ/kg熟料 (22)熟料中燃料灰分掺辱的百分比ɑ=100 (23)生料水分W s=0 (24)冷却机烟囱排出空气温度t pk=220℃ (25) 冷却水带出热量Q Ls=170kJ/kg熟料 (26)窑的设计产量:年产150万吨 目录 前言 (4) 一、物料平衡、热平衡计算 (5) 1.1物料平衡计算 (5) 1.1.1 收入项目 (5)

新型五级旋风预热器窑特点及其操作 上海宝山水泥总厂赵学勇 我厂Φ3×48.55m带五级旋风预热器的干法回转窑,(以下简称宝山窑)其悬浮预热器系统是从日本水泥公司(NCC)引进的高效节能设备。设计指标为产量2 5t/h,热耗3970kJ/kg熟料。1990年12月10~15日通过72h性能考核,实际达到产量25.62t/h,热耗3750kJ/kg熟料。自1990年7月试生产以来,由于受生料磨能力不足等原因的限制,该生产线尚未能达到设计要求,但节能效果是十分明显的。 在1991年度的试生产中,生产熟料9.765万t,平均热耗3840kJ/kg熟料,合标准煤131.3kg/kg熟料(见表1)。显然,深入探讨这一条新型干法窑的特点是很有意义的。 表1 1991年度生产情况

图1 宝山窑工艺流程 1.生料储存库; 2.可调速卸料器; 3.螺旋输送机; 4.生料提升机; 5.螺旋输送机; 6.稳流小仓; 7.双联卸料器; 8.皮带计量秤; 9.锁风螺旋输送机;10.气力提升机;11.五级旋风预热器系统;12.回转窑;13.三通道喷煤管;14.单筒冷却机;15.链斗输送机;16.颚式破碎机;17.熟料提升机;18.胶带输送机;19.半成品库;20.增湿塔;21.高温风机;22.电收尘;23.回灰螺旋输送机 1 宝山窑工艺流程 宝山窑工艺流程如图1所示。窑用生料从储存库底可控流量的卸料器卸出,经过螺旋输送机和斗式提升机送入溢流螺旋输送机,通过该机将窑用生料送入窑尾稳流小仓,多余的生料则经溢流管返回均化库。送入稳流仓的生料,经过双联式回转卸料器,进入计量皮带秤,它直接记录并显示喂入窑内的生料量。同时,也间接地反映了回转窑熟料的台时产量。经计量后的生料通过溢流锁风机送入气力提升泵,再由该泵将生料喂入第二级旋风筒的出风管道内,这样就开始了生料预热及部分分解的过程。之后进入窑内继续分解和全部烧结成熟料。熟料通过冷却机冷却,由链斗输送机输送至颚式破碎机破碎,再经过斗式提升机、皮带输送机分送至熟

新型干法窑工艺管理规程实施细则 一、总则 1、为了加强公司工艺管理,适应水泥工业发展的要求,取得最佳技术经济效果,特制订本细则。 2、工艺管理的任务是:坚持质量第一的方针,加强质量管理,以优质、高产、低消耗和长期安全运转为目的,加强窑、磨、烘干机的工艺管理;开展科学研究,推广、应用新技术、新工艺;加强检测、定额等基础工作;提高全过程的工艺管理水平。 3、新技术、新工艺的采用、配料方案和主要工艺参数的改变以及对工艺产生重大影响的设备改进都要经过科学分析,充分论证,在总结试验结果的基础上,经过分管工艺技术的副总经理批准后方能实施。 4、本细则由分管工艺技术的副总经理负责组织实施。实行专业管理和群众管理相结合的方针,并明确职责。对违背细则致使生产遭受损失者,应追究责任,严肃处理。

二、工艺管理体制和职责 1、在分管工艺技术的副总经理领导下,由技术部负责公司的工艺技术管理工作,车间指定工艺技术兼管人员,形成全公司性的工艺管理体. 系。 2、技术部工艺管理职责范围 (1)组织制订本公司的工艺管理制度、质量管理制度和设计配料方案。 (2)审订主机的台时产量、消耗定额和主要的工艺技术参数。 (3)协同生产车间解决生产工艺中出现的主要技术问题,指导生产车间工艺技术工作。 (4)组织工艺系统的全面技术标定。 (5)组织推广新技术、试制新产品,改进工艺,提高产品质量,降

低原燃材料的消耗,搞好生产试验和科学研究工作。 3、生产车间兼管工艺技术人员,在车间主任领导下和技术部的业务指导下进行工作。其任务是: (1)提出车间工艺技术参数和技术措施。做好原始记录和技术台帐的登记统计、分析总结工作。 (2)负责提出车间的产、质量、消耗定额的环保的有关指标。 (3)研究生产中的技术问题,组织攻关。 (4)宣传执行厂部制定的质量管理制度,提高控制指标的合格率,改进产品质量。 (5)开展全面质量管理,组织群众性的自检、互检活动。 三、球磨机(生料磨和水泥磨)工艺管理 1、球磨机工艺管理原则是:缩小入磨物料粒度;选择合理的粉磨工