疲劳裂纹扩展和热解碳复合材料的断裂

热解碳在人工心脏瓣膜上的成功应用已经有了很长一段时间的历史了。稳定疲劳裂纹扩展的证实使人们对于了解什么情况下会发生稳定疲劳裂纹扩展现象产生了浓厚的兴趣。在人工心瓣的许多应用中,制作材料都是采用的以石墨为核心,以热解碳为两侧表面的三层复合形式。这篇文章描述的实验就是针对研究石墨、整体热解碳和这种三层结构的石墨与热解炭的复合体进行的。

实验的主要目的是遵循ASTM标准E647的实验步骤来确定疲劳裂纹扩展率。此外,在疲劳测试完成之后,也可以通过相同的试样来确定平面应变断裂韧性K IC。其测试的步骤遵循ASTM标准E399.

试验样品

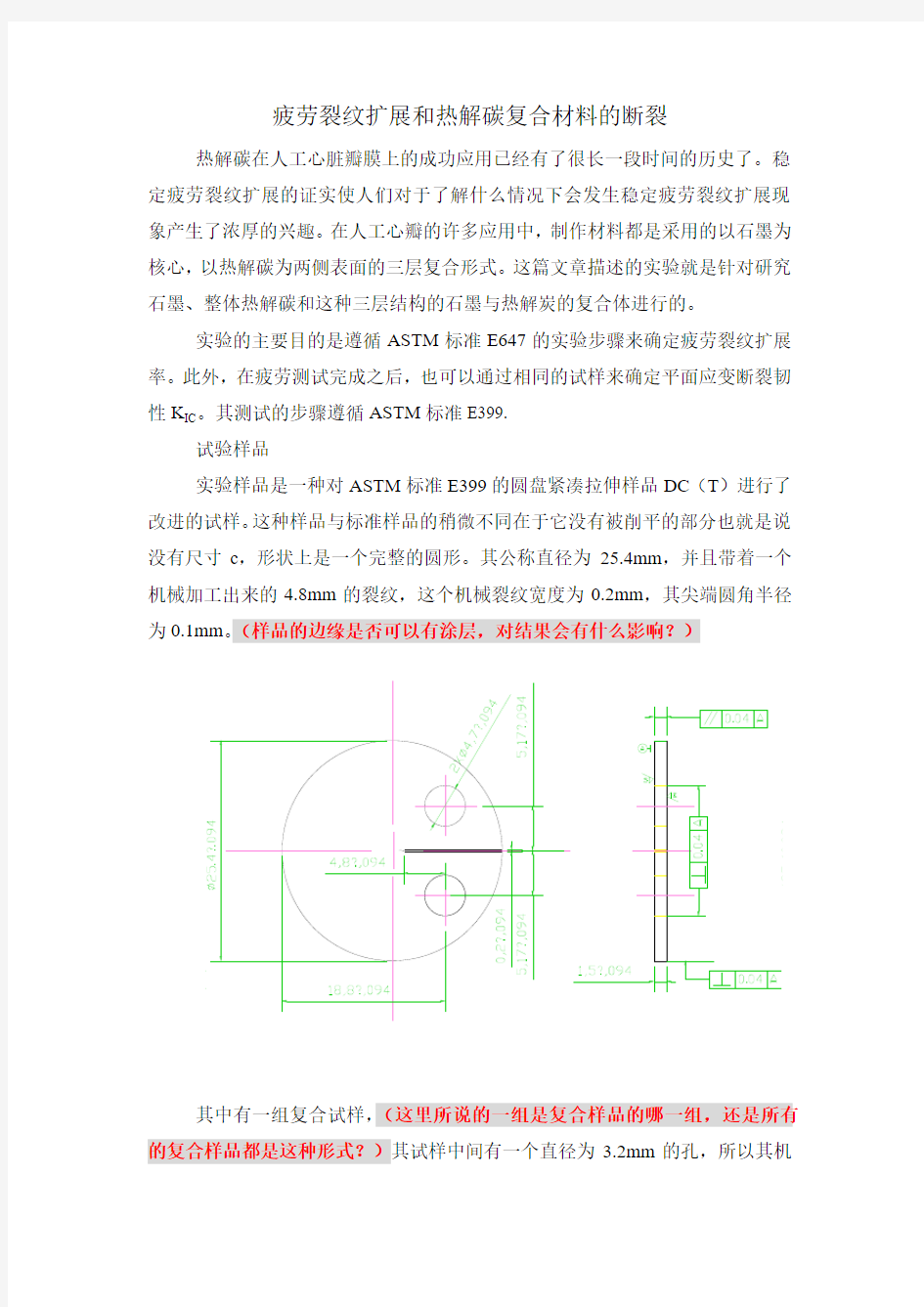

实验样品是一种对ASTM标准E399的圆盘紧凑拉伸样品DC(T)进行了改进的试样。这种样品与标准样品的稍微不同在于它没有被削平的部分也就是说没有尺寸c,形状上是一个完整的圆形。其公称直径为25.4mm,并且带着一个机械加工出来的4.8mm的裂纹,这个机械裂纹宽度为0.2mm,其尖端圆角半径为0.1mm。(样品的边缘是否可以有涂层,对结果会有什么影响?)

其中有一组复合试样,(这里所说的一组是复合样品的哪一组,还是所有的复合样品都是这种形式?)其试样中间有一个直径为3.2mm的孔,所以其机

械裂纹的长度名义上就变为8.0mm。这个机械加工缺口越过中间孔向试样背面延伸了大约0.5mm。(这里有孔样品与没有孔的样品在实验过程和结果上有区别没有?)

因为使用的试验样品和ASTM标准的E399DC(T)样品稍有不同,所以这里把K1值作为裂纹尺寸的函数,并采用有限元分析去确定K1值。(应力强度因子K1值与△K如何确定,可以直接读出还是需要自己计算?)结果显示,对于E399样品的描述同样适用于现在这种试验样品,并且误差在2%范围之内。这样的话,所有的计算过程都可以依据E399DC(T)样品的步骤来进行。

许多的实验圆片都是用中间是石墨、外围涂层是热解碳的三层复合材料制成。因为两种材料的弹性模量不同,所以在每一层上,给定的裂纹长度所对应的应力强度因子也不尽相同。在这篇文章中,假设所有的圆盘都具有一致的弹性模量,根据E399计算出了所有的应力强度因子的数据。

实验材料

石墨的样品是由半导体石墨股份有限公司利用石墨块切削加工制成的。根据钨的含量分为两个等级,AXF-5Q(含钨0%)和AXF-5Q10W(含钨10%)。(这里石墨样品的厚度为多少?)

单片热解碳样品是这样制成的:先在石墨圆盘两侧表面上涂覆0.69mm厚

热解碳涂层,被涂覆之后,沿石墨中间平面切开,移除石墨基体只留下0.69mm 厚的热解碳圆片。制备这样的五片样品进行试验。

另外,准备三组三层复合试样进行试验,三组都是热解碳包覆在AXF-5Q (含钨0%)或者AXF-5Q10W(含钨10%)石墨上制成的,(这里所采用的石墨到底是含钨的还是不含钨的?两者的区别是什么?)不过厚度不同。对于第一组,样品整体厚度为 1.50mm,(样品厚度太小,引伸计怎么往上装夹?)其中石墨厚度为1.00mm,热解碳涂层厚度为0.25mm,取四个试样进行试验。第二组试样中,试样总厚度为0.37mm,其中石墨厚度为0.27mm,热解碳涂层厚度为0.3mm,也取其中四个试样进行实验。对于第三组样品,样品整体厚度为1.73mm,其中石墨厚度为0.35mm,热解碳涂层厚度为0.69mm,取其中五个试样进行试验。这三组样品中,两侧热解碳总厚度与石墨厚度之比分别为0.5,2.2和3.9。

疲劳裂纹扩展速率并非总是与试样的几何形状无关,试样厚度的变化对疲劳裂纹扩展速率的影响有可能增大、减小或保持不变,因此,对试样的厚度效应应当引起注意。(试样的厚度效应对结果的影响是什么?如果试样很薄的话,影响会怎样?)

实验过程

实验是在MTS810型闭环液压试验机上进行的。裂纹长度是通过样品表面的显微镜进行测量的,(显微镜的位置,精度为多少?)裂纹长度上0.25mm的变化都能够被轻易的测量到。此外,在样品的背部边缘或者穿过机械加工缺口的前部边缘贴好应变片,(应变片的位置以及引伸计)这样就可以随时监控应变大小以及由于应变产生的裂纹长度变化。并且,利用有限元分析和验证试验就可以

得出各个位置的应变与裂纹长度变化的关系。一般来说,也可以直接目测裂纹长度和引伸计的数据。裂纹长度每隔变化0.2mm或者0.25mm就要被记录一次,同时还要记录在这个裂纹长度时相对应的循环周期的数目。(装载式样的U型夹具是否需要自己根据样品厚度设计尺寸,另外夹具和样品以及销子之间的配合是什么样的?)

预制疲劳裂纹的加力要求如下:(预制裂纹的长度要求为多少?)

a) 顶制疲劳裂纹时应使最大力Pmax的误差控制在生5%以内;

b) 预制疲劳裂纹最后一级的最大力值不得超过开始记录试验数据时的最大力值;

c) 为减少预制疲劳裂纹所用时间,可以先用比试验最大力值较高的力产生疲劳裂纹,但必须把较高的力分级降到试验最大力值,每级下降率不得大于20%(疲劳预制裂纹时所加的载荷是什么形式的,分级递减是怎么回事?)

预制裂纹之后,预制裂纹载荷形式?是否横幅载荷就会被逐步降低至满足ASTM标准E647的水平,而且裂纹的长度也由6mm变为了9mm。不断施加循环载荷直到驱动裂纹扩展率达到10-11m/cycle时,(裂纹扩展率是自己计算得出还是有仪器可以直接读取?)开始收集数据。保持这个载荷,一直到裂纹扩展率达到10-7m/cycle的时候,停止数据收集。然后将载荷降低,直到可以提供10-11m/cycle的裂纹扩展率时停止降低,开始收集数据。然后保持这个载荷大小,直到裂纹扩展率再次达到10-7m/cycle的时候,停止数据收集。通过这种方式,就能得到符合大多数样品的两条曲线。(曲线是否可以自动生成?)不过这里没有试图再去研究裂纹扩展率低于10-11m/cycl时的情况。

所有的实验操作都是在23℃的空气中或者37℃的生理盐溶液中进行的。37℃的实验是在一个温度保持在37±1℃的炉子中进行,这样就可以保持夹具,样品和溶液都能保持在37℃。所使用的疲劳循环是频率为50HZ的正弦曲线。所有实验的载荷比为R=0.1(R=P min/P max)。

当疲劳试验完成之后,就可以通过改变引伸计控制和行程控制来确定断裂韧性K IC的值。载荷对比裂纹开口量的关系都是根据ASTM标准E399的步骤利用引伸计提供的裂纹开口量得到的。(能不能做完疲劳试验直接不换样品进行断裂韧性实验?)

首先是预制疲劳裂纹,预制疲劳裂纹时可以采用载荷控制,也可以用位移控制,但K。标定对所用试样及夹具的准确度应不低于5%。如果循环载荷保持恒定,则最大Ki值和Ki的幅度将随裂纹长度的增加而增加。

预裂纹开始时的最大疲劳载荷应使应力强度因子的最大值不超过材料Kic

估计值的80%,疲劳载荷的最低值应使最小载荷与最大载荷之比在0.1。试样应准确地放置在加载夹具上,并应保证其边界条件与所使用的K1标定相一致。预制裂纹时,一般采用正弦波加载,频率多为实际上可以达到的最高频率。在不存在有害介质的情况下,只要频率不超过100HZ就不会对疲劳预裂纹的形成产生明显的影响。预制疲劳裂纹的总循坏周次在104-106之间。

在试样的两个侧面上,垂直于裂纹扩展方向用铅笔或其它工具画两条线,其一与0.5w相对应,另一条线距缺口较近,与第一条线间的距离应不小于缺口加疲劳裂纹总长度的2.5% ,即0.0125W.当疲劳裂纹长大到第二条所画的标线位置时,应当减小最火载荷或位移,使裂纹扩展最后阶段(即在裂纹总长度最后的2.5%的距离内),使疲劳循环应力强度因子的最大值Kmax 60% Kq,同时调整最小载荷或位移,使载荷比在0.1.

然后,继续疲劳循环加载,直到试样两侧面的裂纹痕迹满足本方法5.3.4款及图8的要求为止。

预制裂纹结束之后,开始对试样进行断裂韧性实验

实验过程包括

1、测量试样尺寸。式样的断面尺寸要在裂纹断面处测量,测量B和W,

精度要准确到0.0025mm或者0.1%W。

2、安装试验夹具

3、安装试样和引伸计,并连线和调整仪器。根据预期的实验时的最大载

荷和裂纹的张开位移量,选择仪器的量程,是x-y函数记录仪记录的

曲线有足够的幅值,以保证测量精度。一般来说,记录仪的放大比应

使记录曲线线性部分的斜率为0.7~1.5.

4、缓慢加载。加载速率应使应力强度因子的增长速率为

0.55~2.75MPAm0.5/s对于B=25mm,W /B=2的标准试样,相应的加载速

率为0.30~1.49KN/s (31~152kgf/s )之间。(载荷大小与应力强度因子之

间的关系式是什么?)

5、断口形貌观察,在断裂的试样断口上,用放大倍数为30~50的测量显

微镜或者工具显微镜测量裂纹的长度。因为一般的疲劳裂纹前缘呈圆

弧形,要求在试样厚度的1/4,1/2,3/4三处测量,取其平均值作为有效

的裂纹长度。

结果

疲劳裂纹扩展率

da/dN与△K的关系表示在图1到图3中。图1到图3分别显示的是单一热解碳,

石墨和三组热解碳包覆石墨材料的相应数据。这三幅图中所标绘的数据遵循一个合理的线性关系,可以表示为:

da/dN=C (△K )m

疲劳裂纹扩展速率的确定

由()N a ,数据得到dN da 时,建议采用递推多项式方法进行局部拟合求导,以确定疲劳裂纹扩展速率和裂纹长度的拟合值队任一试验数据点()i 即前后各几点,共()12+n 个连续数据点,采用如下二次多项式进行拟合求导:

22122110????? ??-+???? ??-+=C C N b C C N b b a i i i (7) 式中,1121

+≤-≤-C C N i ,()n i n i N N C -++=211,()n i n

i N N C -+-=212,n i n i a a a +-≤≤ 系数0b 、1b 、2b 是在()n i n i a a +-,区间按最小二乘法(即使裂纹长度观测值与拟

合值之间的偏差平方和最小)确定的回归参数。拟合值i a

?是对应于循环数i N 上的拟合裂纹长度。参数1C 、2C 是用于变换输入数据,以避免在确定回归参数时

的数值计算困难。在i N 处的裂纹扩展速率由(7)式求导而得: ()221211?2C C N b C b dN da i a i -+=??? ?? (8)

利用对应于i N 的拟合裂纹长度i a ?计算与dN da 值相对应的K ?。

应力强度因子范围的计算

对CT 试样, ()()

()432236.572.1432.1364.4886.012αααααα-+++-+??=?W B P K (9) 式中:W a =α。对于W a 大于或等于0.2表达式有效。

(这里CT 样品的计算公式能不能应用在DCT 样品上,误差大约为多少?)

通过分析每一样品的曲线从而得到最符合的那条,进而得到C 和m 的平均值和标准差,这些得到的数据都被统计在表1中。因为在23℃的空气中或者37℃的生理盐溶液中得到的实验数据似乎没什么不同,所以这两种环境下得到的数据都可以用来计算C 和m 的平均值和标准差。

如果这三组涂覆圆盘样品的曲线斜率m 不同的话,就需要用统计学的试验方法来确定它们的差别。利用分位点为0.975的F 分布地方法去测量标准差,结果显示三组样品的斜率m 的标准差是相同的。然后用分位点为0.975的t 分布去测量平均值,结果显示第一组和第二组的平均值分别为48.5和51.4,而第三组的稍微大一些为65.3。其斜率值m ,单一热解碳的值为86.0,在统计学上大于第三组涂覆样品的值。而石墨的斜率值却低得多,只有21.6。

图1:单一热解碳的疲劳裂纹扩展图2:AXF-5Q和AXF-5Q10W石墨的疲

劳裂纹扩展

疲劳裂纹扩展阈值:△K th

极限应力强度,△K th是通过10-11m/cycle处的曲线推断出裂纹扩展率为10-11m/cycle时的应力强度决定的。(这里△K th的值是不是就是10-11m/cycle 所对应的应力强度因子强度值,是否可以直接读出)ASTM标准E647建议使用10-10m/cycle处或者最低数量级的应力值作为实验所用极限值。因为数据是在10-11m/cycle处开始收集的,所以这里就选择10-11m/cycle。所得数据在表1中都列出来了。

第一组和第二组样品的△K th统计平均值分别为 1.00MPa m和 1.10 MPa m。第三组样品的△K th统计平均值比前两组要低一些,为0.88 MPa m。单一热解碳的△K th统计平均值也是0.88 MPa m,而石墨的△K th统计平均值为0.84 MPa m。而对于△K th的最小值,第一组、第二组试样为0.79 MPa m,第三组试样为0.70 MPa m,单一热解碳的为0.69 MPa m,最后石墨样品的值接近于0.65 MPa m。

图3:热解碳包覆石墨复合材料(不同的3组)的疲劳裂纹扩展

平面应变断裂韧性,K IC

当得到了疲劳裂纹扩展率之后,就可以利用相同的实验仪器和样品遵循ASTM 标准E399的实验步骤进行试验去测量平面应变断裂韧性的值。每一种样品的K IC 也被列举在表1当中。第一组和第二组样品的K IC 统计平均值分别为1.94 MPa m 和1.84 MPa m ,第三组的值低于1.27 MPa m 。单一热解碳的值为1.17 MPa m ,而石墨的值为1.56 MPa m 。

对于圆形紧凑拉伸样品, Kq=)(W a

f W B P q

式中2

3432)1()(08.4)(43.11)(58.118.476.0)2()(W a

W a W a W a W a W a W a

f -??

????-+-++= 然后验证K 1C 有效性,计算2)/(y q K σ值等于或小于试样厚度B 、裂纹长度

a 以及试样韧带宽度(W ?a ),则q K =K 1C 。否则实验结果无效。(这里脆性材料没有σy ,应该去哪个点的值来代替这个屈服强度。)

表1

石墨、单一热解碳和热解碳包覆石墨的疲劳裂纹扩展数据汇总

m △K th K IC 样品logC

m/cycle

第一组涂覆样品

平均值-11.02 48.5 1.00 1.94

标准差 2.81 9.0 0.14 0.28

第二组涂覆样品

平均值-13.49 51.4 1.10 1.84

标准差 3.63 13.0 0.16 0.22

第三组涂覆样品

平均值-6.74 65.3 0.88 1.27

标准差 4.68 11.5 0.12 0.13 单一热解碳

平均值-6.13 86.0 0.88 1.27

标准差 6.10 9.0 0.15 0.17

石墨

平均值-9.43 21.6 0.84 1.56

标准差 1.77 3.1 0.17 0.27

试验样品分析

令人奇怪的是,第一组和第二组热解碳的断裂韧性比单一热解碳或者石墨层的韧性都要大,这种现象产生的原因可能是由于计算断裂韧性的方法是遵循ASTM标准E399的步骤进行的,而这种方法却是忽略了试验样品的厚度而假设了一个恒定的K值。这种假设对于单一的材料如石墨或者单一热解碳来说是合适的,不过,复合材料是分层的,为了计算每一组三层结构样品的K值,所以利用有限元分析软件MSC NASTRAN制作了一个试验样品的有限元模型。模型的整体厚度为0.89mm,其中石墨厚度为0.39mm,每层热解碳涂层厚度为0.25 mm,这样热解碳的厚度与石墨的厚度之比为1.3。这是第一组试样与第二组试样热解碳与石墨厚度比的中值。样品的直径为25.4mm。杨氏模量,E,热解碳的为31GPa,石墨的为11 GPa。

表2

复合图层试验样品中每一层对应的应力强度因子K1

裂纹在所有图层中均匀扩展表面为热解碳中心为石墨裂纹只在两侧表面热解碳涂层中扩展石墨中的裂纹仍保持最初的a/W

a/W E399 热解碳石墨热解碳石墨

0.447 1.00 1.42 0.42 1.42 0.42

0.457 1.03 1.47 0.44 0.85 0.77

0.467 1.06 1.52 0.45 0.73 0.94

0.477 1.10 1.57 0.47 0.55 1.15

0.487 1.14 1.62 0.48 0.47 1.18 所有K1值的单位都是MPa m

表2显示的是在几种不同的a/W值下计算三种情况下每个图层的K的值。第一种情况是假设所有的三层结构样品都具有相同的杨氏模量,这样也就具有相同的K值,这也就是ASTM标准E399上所说的那样。第二种情况是在这种石墨为中间层、热解碳为外围图层的三层结构样品中,裂纹在图层之间均匀的增长,这样的话,热解碳的K值就会比石墨的值要大得多,甚至要大于E399中所测得的值。相对应的,石墨的K值就要比E399中得到的值要小得多。

第三种情况是假设热解碳中的裂纹可以诱发石墨中的裂纹。在弯曲型的样品中,经常可以观察到裂纹会在热解碳中增值却不会发生在石墨中。通过最近的研究发现:不能只通过实验现象就能确定热解碳的裂纹就能引发石墨的裂纹滋生,这还需要进一步的确认。这种情况下假设石墨中的裂纹始终保持在最初的a/W(0.447)状态,而两侧表面涂层的裂纹仍按照a/W列表中所列的趋势发展。这样的话,更多的载荷就会被转移到石墨中导致石墨的K值增大而热解碳的K 值减小。如果热解碳中的裂纹诱发石墨开裂了0.2mm,则三层图层都具有相同的比E399中计算得到的K值低20%的值。

讨论

实验所得到的结果可能与热解炭与石墨的厚度比之间有一定的关联。比如,单一热解碳的斜率m是86,石墨的是21.6.热解碳的△K th值为0.88 MPa m而石墨的为0.81 MPa m。而那三组包覆材料的样品的斜率值m在热解碳与石墨

的值之间。这三组样品的热解碳与石墨厚度之比分别为0.5、2.2和3.9,0.5和2.2的那两组样品含有相同的斜率值,而3.9的那一组样品的斜率值要远远高于前两组样品,不过却还是不及单一热解碳的值。

第一组和第二组样品,即比率为0.5和2.2的那两组具有比石墨和单一热解碳都高的多的极限应力强度,而第三组样品,即比率为3.9的那组的极限应力强度与单一热解碳的应力强度相同。

复合材料所计算得到的△K th和K IC的值比单一的热解碳和石墨都高的多,对这一现象的解释可能是由于假设热解碳的裂纹诱发石墨开裂了一小段距离(大约0.2mm)所造成的。带着这种理论对三层结构的材料进行有限元分析,得到的结果是一致的,不过,到目前为止,对这种假设还没有实验去证实。

关于△K th和K IC,这里得到的实验值要高于以前文献中所做研究中得到的值。厚度为1mm,两侧涂覆着0.3到0.4mm厚的热解碳的C(T)样本得到的结果与第一组和第二组复合样品所得到的测试值相似。其斜率m为19,△K th值为0.7 MPa m到1.2 MPa m,K IC值为1.27 MPa m到1.90 MPa m.相比较我们此次观察到的值,这种C(T)样本的斜率值明显的较低,韧性值也稍低一些。

对用于核反应堆的细粒石墨进行疲劳裂纹扩展研究,得到的斜率值m为20.8,与我们此次试验得到的斜率值22.4非常接近,不过断裂韧性的值为1.18 MPa m,稍微低于我们得到的断裂韧性值1.2 MPa m。

参考文献

第五章疲劳裂纹扩展 §5.1 概述 前面介绍的内容为静载荷作用下的断裂准则。构件在交变应力作用下产生的破坏为疲劳破坏,疲劳破坏的应力远比静载应力低。 一、疲劳破坏的过程 1)裂纹成核阶段 交变应力→滑移→金属的挤出和挤入→形成微裂纹的核(一般出现于零件表面)。 2)微观裂纹扩展阶段 微裂纹沿滑移面扩展,这个面是与正应力轴成45°的剪应力作用面,是许 沿滑移带的裂纹,此阶段裂纹的扩展速率是缓慢的,一般为10-5mm每循环,裂纹尺寸<0.05mm。 3)宏观裂纹扩展阶段 裂纹扩展方向与拉应力垂直,为单一裂纹扩展,裂纹尺寸从0.05mm扩展至临a,扩展速率为10-3mm每循环。 界尺寸 c 4)断裂阶段 a时,产生失稳而很快断裂。 当裂纹扩展至临界尺寸 c 工程上一般规定:①0.1mm~0.2mm裂纹为宏观裂纹;②0.2mm~0.5mm,深 0.15mm表面裂纹为宏观裂纹。 N)宏观裂纹扩展阶段对应的循环因数——裂纹扩展寿命。( p N) 以前阶段对应的循环因数——裂纹形成寿命。( i 二、高周疲劳和低周疲劳 高周疲劳:当构件所受的应力较低,疲劳裂纹在弹性区内扩展,裂纹的疲劳寿命较长。(应力疲劳) 低周疲劳:当构件所受的局部应力已超过屈服极限,形成较大的塑性区,裂纹在塑性区中扩展,裂纹的疲劳寿命较小。(应变疲劳) 工程中一般规定N ≤105为低周疲劳。 f 三、构件的疲劳设计

1、总寿命法 测定S-N曲线(S为交变应力,N为应力循环周次)。 经典的疲劳设计方法是循环应力范围(S-N)曲线法或塑性总应变法来描述导致疲劳破坏的总寿命。 在这些方法中通过控制应力幅或应变幅来获得初始无裂纹的实验室试样产生疲劳破坏所需的应力循环数和应变循环数。 N=N i +N p (N i 萌生寿命,N p 扩展寿命) 2、损伤容限法(疲劳设计的断裂力学方法) 容许构件在使用期内出现裂纹,但必须具有足够的裂纹亚临界扩展寿命,以保证在使用期内裂纹不会失稳扩展而导致构件破坏。 疲劳寿命定义为从某一裂纹尺寸扩展至临界尺寸的裂纹循环数。

材料疲劳裂纹扩展研究综述 摘要:疲劳裂纹扩展行为是现代材料研究中重要的内容之一。论述了组织结构、环境温度、腐蚀条件以及载荷应力比、频率变化对材料疲劳裂纹扩展行为的影响。总结出疲劳裂纹扩展研究的常用方法和理论模型,并讨论了“塑性钝化模型”和“裂纹闭合效应”与实际观察结果存在的矛盾温度、载荷频率和应力比是影响材料疲劳裂纹扩展行为的主要因素。发展相关理论和方法,正确认识影响机理,科学预测疲劳裂纹扩展行为一直是人们追求的目标。指出了常用理论的不足,对新的研究方法进行了论述。 关键词: 温度; 载荷频率; 应力比; 理论; 方法; 疲劳裂纹扩展 1 前言 19世纪40年代随着断裂力学的兴起,人们对于材料疲劳寿命的研究重点逐渐由不考虑裂纹的传统疲劳转向了主要考察裂纹扩展的断裂疲劳。尽量准确地估算构件的剩余疲劳寿命是人们研究材料疲劳扩展行为的一个重要目的。然而,材料的疲劳裂纹扩展研究涉及了力学、材料、机械设计与加工工艺等诸多学科,材料、载荷条件、使用环境等诸多因素都对疲劳破坏有着显著的影响,这给研究工作带来了极大困难。正因为此,虽然对于疲劳的研究取得了大量有意义的研究成果,但仍有很多问题存在着争议,很多学者还在不断的研究和探讨,力求得到更加准确的解决疲劳裂纹扩展问题的方法和理论。 经过几十年的发展,人们已经认识到断裂力学是研究结构和构件疲劳裂纹扩展有力而现实的工具。现代断裂力学理论的成就和工程实际的迫切需要,促进了疲劳断裂研究的迅速发展。如Rice的疲劳裂纹扩展力学分析(1967年) ,Elber的裂纹闭合理论(1971年) ,Wheeler 等的超载迟滞模

型(1970年) ,Hudak等关于裂纹扩展速率标准的测试方法,Sadananda和Vasudevan ( 1998年)的两参数理论等都取得了一定成果。本文将对其研究中存在问题、常用方法和理论模型、以及温度、载荷频率和应力比对疲劳裂纹扩展影响的研究成果和新近发展起来的相关理论进行介绍。 2 疲劳裂纹扩展研究现存问题 如今,人们在分析材料裂纹扩展问题时最常用到的是“塑性钝化模型”和裂纹尖端因“反向塑性区”等原因导致的“裂纹闭合效应”理论。而它们是否正确,却一直在人们的验证和争论之中。 根据现有的研究结果,有学者提出,若按照“塑性钝化模型”理论,强度高的材料应具有较低的裂纹扩展速率,但实验结果却不能证实这一预测。另外,该“模型”认为的“裂纹尖端的钝化是在拉应力达到最大值时完成的”这一观点在理论上不妥,也与实测结果不符。观察结果表明,裂纹尖端钝化是一个渐进的过程,钝化半径与外载荷大小成正比。 而疲劳裂纹在扩展过程中的“裂纹闭合效应”在什么情况下存在,能否对材料的裂纹扩展速率产生重要影响,考虑“裂纹闭合”的实验室数据能否用于工程中等问题也一直在人们的争论之中。由于“裂纹闭合效应”理论推出的结论是:“对载荷比的依赖性不是材料的内在行为,而是源于裂纹表面提前闭合后应力强度因子幅(△K) 的变化”,所以早在1984年S.Suresh等人就指出[1],“裂纹闭合”不是一个力学参数,它受构件形状、载荷、环境和裂纹长度等因素的影响。因此,除非在实际使用过程中测量构件的裂纹闭合情况,否则在实验室里做出来的试验结果不能用来预测构件中的裂纹扩展速率。1970年,Ritchie研究钢中裂纹扩展的近门槛值时发现:在真空环境下,应力比R对门槛值几乎没有影响,首度质疑了裂纹闭合的存在性和所起的作用。在前人研究的基础上,美国海军实验室的

疲劳裂纹扩展

不锈钢304L的疲劳裂纹扩展模拟 Feifei Fan, Sergiy Kalnaus, Yanyao Jiang (美国内华达大学机械工程学院) 摘要:一个基于最近发展的疲劳方法的实验用来预测不锈钢304L的裂纹扩展。这种疲劳方法包括两个步骤:(1)材料的弹塑性有限元分析;(2)多轴疲劳标准在基于有限元分析的可输出的拉伸实验的裂纹萌生与扩展预测中的应用。这种有限元分析具有这样的特点:能够实现在先进循环塑性理论下扑捉材料在常幅加载条件下重要的循环塑性行为。这种疲劳方法是基于这样的理论:当累计疲劳损伤达到一个特定值时材料发生局部失效,而且这种理论同样适用于裂纹的萌生与扩展。所以,一组材料特性参数同时用来做裂纹的萌生与扩展预测,而所有的材料特性参数都是由平滑试样试验产生。这种疲劳方法适用于I型紧凑试样在不同应力比和两步高低加载顺序下等幅加载的裂纹扩展。结果显示,这种疲劳方法能够合理的模拟在试验上观察到的裂纹扩展行为,包括刻痕影响、应力比的影响和加载顺序的影响。另外,这种还方法能够模拟从刻痕到早期的裂纹扩展和疲劳全寿命,而且预测的结果和试验观察的结果吻合得很好。 关键词:累计损伤;疲劳裂纹扩展;疲劳标准 1 .简介 工程承压设备经常承受到循环加载,一般说来,疲劳过程有三个阶段组成:裂纹萌生和早期裂纹扩展、稳定裂纹扩展和最后的疲劳断裂。裂纹扩展速率dN da/通常被表示为重对数图尺在应力强度因素范围上的一个功能。在常幅加载下,不同应力比时稳定的裂纹扩展结果通常服从Paris公式和其修正公式。常幅疲劳加载下不同材料的行为不同。有些材料表现为应力比的影响:在相同应力比时,裂纹扩展速率曲线一致,但是,应力比增大时,裂纹扩展速率也增大。而其他金属材料没有表现出任何应力比的影响,而且在恒幅加载其裂纹扩展速率曲线在重对数图纸上重合。 在变幅加载条件下疲劳裂纹扩展行为作为另一个课题已经研究了若干年了。过载和变幅加载的应用对疲劳裂纹扩展研究产生了重大的影响。对于大多数金属材料而言,上述加载方法的应用导致疲劳裂纹扩展速率减慢。基于线弹性断裂力学的理论,这种过渡行为经常使用应力强度因子和通过引入在稳定裂纹扩展状态下的Paris公式的修

用现有疲劳试验数据确定疲劳裂纹扩展率 收录:《中国造船》 - 2003年,03期 作者:周驰 关键词:船舶 疲劳寿命的预报在船舶与海洋工程领域中相当重要,但其关键问题是要找到一种较科学的疲劳寿命预报方法.最近,本文第二作者提出了一种海洋结构物疲劳寿 命预报的统一方法.该方法是基于疲劳裂纹扩展理论而发展起来的,在其九个参 数模型的假设之下,能够较好地解释一些其它方法所不能解释的现象.采用该方 法的主要障碍在于需要确定疲劳裂纹扩展率.作者通过对不同的疲劳裂纹扩展率的比较研究,并推广McFvily模型后,提出了一个具有较宽适用范围的九个参数 疲劳裂纹扩展率模型(从门槛域一直到不稳定断裂域).本文的主要目的是解决如何根据一些现有的疲劳试验数据来确定这九个模型参数的问题.文中给出了通过实验数据确定裂纹扩展率模型中各个参数的方法,并进行了模型参数的灵敏度分析.通过对文献中一些试验数据的收集,给出了几种常用金属材料的裂纹扩展率 模型参数. Determination of Fatigue Crack Growth Rate Using Existing Data 正在加载... 确定疲劳裂纹扩展理论门槛值的方法 Methods of Determination of Fatigue Crack Growth Theoretical Threshold 疲劳裂纹扩展 疲劳裂纹扩展理论门槛值ΔKthT的方法,特别对利用疲劳裂纹扩展速率表达式、根据da/dN~ΔK试验数据外推确定ΔKthT的三种方法作了较为详细的介绍,并用四套试验数据进行评估,结果显示,如果所采用的表达式能够正确反映近

一. 《金属材料疲劳裂纹扩展速率实验》 实验指导书 飞机结构强度实验室 2007年3月

金属材料疲劳裂纹扩展速率实验 1 试验目的 1.了解疲劳裂纹扩展试验的基本原理 2.掌握金属材料疲劳裂纹扩展速率试验测定方法 3.掌握疲劳裂纹扩展试验测定装置的使用方法 4.掌握疲劳裂纹扩展数据处理方法 2 基本原理 结构在交变载荷的作用下,其使用寿命分为裂纹形成寿命和裂纹扩展寿命两部分。裂纹形成寿命为由微观缺陷发展到宏观可检裂纹所对应的寿命,裂纹扩展寿命则是由宏观可检裂纹扩展到临界裂纹而发生破坏这段区间的寿命,裂纹扩展由断裂力学方法确定。 2.1疲劳裂纹扩展速率 裂纹扩展速率dN da ,即交变载荷每循环一次所对应的裂纹扩展量,在疲劳裂纹扩展过程中,dN da 不断变化,每一瞬时的dN da 即为裂纹长度a 随交变载荷循环数N 变化的N a -曲线在该点的斜率。裂纹扩展速率dN da 受裂纹前缘的交变应力场的控制,主要是裂纹尖端的交变应力强度因子的范围K ?和交变载荷的应力比R 。线弹性断裂力学认为,在应力比不变的交变载荷的作用下,dN da 随K ?的变化关系在双对数坐标系上呈图1所示的形状。 Ⅰ Ⅱ Ⅲ log (?K ) ?K c ?K th log(d a /d N ) 图1 d d a N K -?曲线形状 K dN da ?-曲线分成三个阶段:低速扩展段I 、稳定扩展段II 和快速扩展段III ,阶段I 存在的垂直渐进线th K K ?=?称为裂纹扩展门槛值,当th K K ?

第26卷第2期 华 东 交 通 大 学 学 报V o.l 26 N o .2 2009年4月Journa l o f East Ch i na Jiao tong U ni v ers it y A pr .,2009收稿日期:2009-01-13 基金项目:教育部博士点基金新教师项目资助课题(200802471003)作者简介:王建西(1979-),男,河南许昌人,博士研究生。 文章编号:1005-0523(2009)02-0001-07 钢轨踏面疲劳裂纹扩展行为分析 王建西,许玉德,曹 亮 (同济大学道路与交通工程教育部重点实验室,上海201804) 摘要:根据试验观察的裂纹尖端特征,建立了钝形疲劳裂纹模型,以裂纹尖端位移为断裂参量,分析了U 75V 钢弹塑性情况下踏面疲劳裂纹扩展特性。结果显示:踏面疲劳裂纹尖端有较大的塑性区,应采用弹塑性断裂力学理论分析踏面疲劳裂纹的扩展行为;裂纹尖端滑动位移受轮轨力、轮轨摩擦系数和裂纹面摩擦系数影响,其中裂纹面摩擦系数对裂纹尖端滑动位移影响最大。裂纹尖端张开位移主要受轮轨力和轮轨摩擦系数影响。利用塑性复合系数分析踏面疲劳裂纹扩展特性,认为踏面疲劳裂纹主要以?/ò复合型扩展方式扩展。 关 键 词:钢轨;弹塑性;钝形裂纹;裂纹尖端位移;复合裂纹 中图分类号:U 213.42 文献标识码:A 随着列车提速和重载列车的开行,钢轨轨面伤损成增加趋势 [1、2]。在钢轨轨面伤损中,钢轨踏面疲劳裂纹是其中一种重要的伤损形式。钢轨踏面疲劳裂纹的产生不仅影响行车品质,甚至可能导致断轨,危及行车安全 [3]。为了分析疲劳裂纹的扩展行为,很多学者进行了深入的研究。R ingsber g JW 等利用有限元[4、5],M akoto AKAMA 等利用边界元[6]采用线弹性断裂力学对疲劳裂纹的扩展行为进行了分析;李晓宇 等分析了轮轨接触位置对应力强度因子的影响[7]。这些研究中大都是分析了弹性状态下疲劳裂纹扩展 特性,但试验研究发现裂纹尖端存在明显的塑性变形,裂纹尖端钝化 [8、9]。本文建立了考虑材料弹塑性特点的钝形踏面疲劳裂纹模型,对踏面疲劳裂纹扩展特性进行了分析。这将为建立疲劳裂纹扩展速率模型 提供依据,为制定预防疲劳裂纹的措施提供理论指导。1 踏面疲劳裂纹模型 踏面裂纹是轮轨反复作用的结果,而随着轮轨反复接触,轮轨产生磨耗,轮轨接触表面不断发生变化,轨顶圆弧会被磨成平面形状,这样可以把轮轨接触看作是一圆柱体作用在平面上,因此,假设轮轨接触是一种平稳接触,建立二维滚动接触模型来分析疲劳裂纹扩展特性。文献[10]认为轮轨在轨顶接触时赫兹接触应力与采用弹塑性有限元计算的接触应力差异不大,因此,以移动荷载模拟车轮的滚动;轮轨接触应力为二维赫兹分布[11]: p (x )=P 01-x -e b 2(1)

不锈钢304L的疲劳裂纹扩展模拟 Feifei Fan, Sergiy Kalnaus, Yanyao Jiang (美达大学机械工程学院) 摘要:一个基于最近发展的疲劳方法的实验用来预测不锈钢304L的裂纹扩展。这种疲劳方法包括两个步骤:(1)材料的弹塑性有限元分析;(2)多轴疲劳标准在基于有限元分析的可输出的拉伸实验的裂纹萌生与扩展预测中的应用。这种有限元分析具有这样的特点:能够实现在先进循环塑性理论下扑捉材料在常幅加载条件下重要的循环塑性行为。这种疲劳方法是基于这样的理论:当累计疲劳损伤达到一个特定值时材料发生局部失效,而且这种理论同样适用于裂纹的萌生与扩展。所以,一组材料特性参数同时用来做裂纹的萌生与扩展预测,而所有的材料特性参数都是由平滑试样试验产生。这种疲劳方法适用于I型紧凑试样在不同应力比和两步高低加载顺序下等幅加载的裂纹扩展。结果显示,这种疲劳方法能够合理的模拟在试验上观察到的裂纹扩展行为,包括刻痕影响、应力比的影响和加载顺序的影响。另外,这种还方法能够模拟从刻痕到早期的裂纹扩展和疲劳全寿命,而且预测的结果和试验观察的结果吻合得很好。 关键词:累计损伤;疲劳裂纹扩展;疲劳标准 1 .简介 工程承压设备经常承受到循环加载,一般说来,疲劳过程有三个阶段组成:裂纹萌生和早期裂纹扩展、稳定裂纹扩展和最后的疲劳断裂。裂纹扩展速率dN da/通常被表示为重对数图尺在应力强度因素围上的一个功能。在常幅加载下,不同应力比时稳定的裂纹扩展结果通常服从Paris公式和其修正公式。常幅疲劳加载下不同材料的行为不同。有些材料表现为应力比的影响:在相同应力比时,裂纹扩展速率曲线一致,但是,应力比增大时,裂纹扩展速率也增大。而其他金属材料没有表现出任何应力比的影响,而且在恒幅加载其裂纹扩展速率曲线在重对数图纸上重合。 在变幅加载条件下疲劳裂纹扩展行为作为另一个课题已经研究了若干年了。过载和变幅加载的应用对疲劳裂纹扩展研究产生了重大的影响。对于大多数金属材料而言,上述加载方法的应用导致疲劳裂纹扩展速率减慢。基于线弹性断裂力学的理论,这种过渡行为经常使用应力强度因子和通过引入在稳定裂纹扩展状态下的

疲劳裂纹扩展和热解碳复合材料的断裂 热解碳在人工心脏瓣膜上的成功应用已经有了很长一段时间的历史了。稳定疲劳裂纹扩展的证实使人们对于了解什么情况下会发生稳定疲劳裂纹扩展现象产生了浓厚的兴趣。在人工心瓣的许多应用中,制作材料都是采用的以石墨为核心,以热解碳为两侧表面的三层复合形式。这篇文章描述的实验就是针对研究石墨、整体热解碳和这种三层结构的石墨与热解炭的复合体进行的。 实验的主要目的是遵循ASTM标准E647的实验步骤来确定疲劳裂纹扩展率。此外,在疲劳测试完成之后,也可以通过相同的试样来确定平面应变断裂韧性K IC。其测试的步骤遵循ASTM标准E399. 试验样品 实验样品是一种对ASTM标准E399的圆盘紧凑拉伸样品DC(T)进行了改进的试样。这种样品与标准样品的稍微不同在于它没有被削平的部分也就是说没有尺寸c,形状上是一个完整的圆形。其公称直径为25.4mm,并且带着一个机械加工出来的4.8mm的裂纹,这个机械裂纹宽度为0.2mm,其尖端圆角半径为0.1mm。(样品的边缘是否可以有涂层,对结果会有什么影响?) 其中有一组复合试样,(这里所说的一组是复合样品的哪一组,还是所有的复合样品都是这种形式?)其试样中间有一个直径为3.2mm的孔,所以其机

械裂纹的长度名义上就变为8.0mm。这个机械加工缺口越过中间孔向试样背面延伸了大约0.5mm。(这里有孔样品与没有孔的样品在实验过程和结果上有区别没有?) 因为使用的试验样品和ASTM标准的E399DC(T)样品稍有不同,所以这里把K1值作为裂纹尺寸的函数,并采用有限元分析去确定K1值。(应力强度因子K1值与△K如何确定,可以直接读出还是需要自己计算?)结果显示,对于E399样品的描述同样适用于现在这种试验样品,并且误差在2%范围之内。这样的话,所有的计算过程都可以依据E399DC(T)样品的步骤来进行。 许多的实验圆片都是用中间是石墨、外围涂层是热解碳的三层复合材料制成。因为两种材料的弹性模量不同,所以在每一层上,给定的裂纹长度所对应的应力强度因子也不尽相同。在这篇文章中,假设所有的圆盘都具有一致的弹性模量,根据E399计算出了所有的应力强度因子的数据。 实验材料 石墨的样品是由半导体石墨股份有限公司利用石墨块切削加工制成的。根据钨的含量分为两个等级,AXF-5Q(含钨0%)和AXF-5Q10W(含钨10%)。(这里石墨样品的厚度为多少?) 单片热解碳样品是这样制成的:先在石墨圆盘两侧表面上涂覆0.69mm厚

I C S77.040.10 H22 中华人民共和国国家标准 G B/T6398 2017 代替G B/T6398 2000 金属材料疲劳试验疲劳裂纹扩展方法M e t a l l i cm a t e r i a l s F a t i g u e t e s t i n g F a t i g u e c r a c k g r o w t hm e t h o d (I S O12108:2012,MO D) 2017-07-12发布2018-04-01实施中华人民共和国国家质量监督检验检疫总局

目 次 前言Ⅲ 1 范围1 2 规范性引用文件1 3 术语和定义1 4 符号和缩写3 5 试样5 6 试验设备13 7 试验步骤1 8 8 裂纹长度测量21 9 计算22 10 试验报告23 附录A (资料性附录) 裂纹长度的非目测法测量 电位法28 附录B (资料性附录) 裂纹长度的非目测法测量 柔度法30 附录C (资料性附录) 含水介质中疲劳裂纹扩展测定的特殊要求36 附录D (资料性附录) 疲劳小裂纹扩展测定方法40 附录E (资料性附录) 疲劳裂纹张开力的测定方法44 参考文献48

前言 本标准按照G B/T1.1 2009给出的规则起草三 本标准代替G B/T6398 2000‘金属材料疲劳裂纹扩展速率试验方法“,与G B/T6398 2000相比主要技术变化如下: 修改了标准的适用范围(见第1章); 修改了规范性引用文件(见第2章); 修改了符号二定义,将其分为术语和定义二符号和说明两章(见第3章二第4章,2000版第3章); 修改了试样类型(见第5章,2000版第4章); 修改了试验设备要求(见第6章,2000版第5章); 修改了试验程序要求,本标准用第7章试验步骤和第8章裂纹长度测量来阐述对试验过程的要求; 修改了试验结果的处理和计算的要求(见第9章,2000版第7章二第8章); 删除了有效性试验数据的判据;删除了对高应变硬化材料的有效性试验数据的判据要求;删除了应力强度因子计算部分的内容; 删除原标准附录A内容;将原标准附录D作为本标准附录A(资料性附录);将原标准附录E 作为本标准附录D(资料性附录);将原标准附录F作为本标准附录E(资料性附录);增加本标 准附录C(资料性附录)含水介质中疲劳裂纹扩展速率测试的试验程序的要求三 本标准使用重新起草法修改采用I S O12108:2012‘金属材料疲劳试验疲劳裂纹扩展方法“三主要结构与国际标准一致三本标准对I S O12108:2012在以下方面进行了修改和补充,并在正文中它们所涉及的条款的页边空白处用垂直单线标识: 关于规范性引用文件,本标准做了具有技术性差异的调整,以适应我国的技术条件,调整的情 况集中反映在第2章 规范性引用文件 中,具体调整如下: ?用修改采用国际标准的G B/T25917代替I S O4965.1(见6.1.1); ?增加引用了G B/T10623(见第3章); ?增加引用了G B/T16825.1(见6.1.3); ?增加引用了I S O23788(见6.1.2)三 增加预裂纹长度的术语及定义(见3.20); 纠正I S O12108:2012的错误,将I S O12108:2012中 ΔK t h定义为裂纹扩展速率等于10-8mm/c y c l e时对应的ΔK值 ,修改为 ΔK t h定义为裂纹扩展速率等于10-7mm/c y c l e时 对应的ΔK值 (见9.3); 为与新的国际标准I S O23788‘金属材料疲劳试验机同轴度校准“要求保持一致,修改了试验 机同轴度的要求(见6.1.2,I S O12108:20125.1.2); 按照I S O23788关于加载同轴度的计算公式,删除了国际标准弯曲应变的计算公式(见6.1.2, I S O12108:20125.4.5)三 本标准还做了下列编辑性修改: 将I S O12108:2012的第5章 试验设备 和第6章 试样 的前后顺序进行了调整; 增加资料性附录B:裂纹长度非目测法测量 柔度法; 增加资料性附录C:含水介质中疲劳裂纹扩展测定的特殊要求; 增加资料性附录D:疲劳小裂纹扩展测定方法;

巷第?期机械科学与技术年‘月MECHANlCALSCIENCEAN【)TE(:HNoI,oGYVuI22N{).3Mciv2{Ⅲ3 张洪才文章编号:1003—8728(2003)03—0384—02 使用疲劳裂纹扩展数据的疲劳裂纹扩展 的可靠性分析方法 张洪才,陈举华,黄克正 (山东大学机械工程学院.济南25006” 摘要:利用现有的疲劳裂纹扩展数据或疲劳裂纹扩展试验的木完全数据,对疲劳裂纹随机扩展的可靠性进行了研究。基于疲劳裂纹扩展的确定性模型.导出了疲劳裂纹扩展的随机公式。利用现有的疲劳裂纹扩展数据或疲劳裂纹扩展试验的不完全数据.对疲劳裂纹扩展随机公式中的随机变量的分布进行了估计,得到了其分布的数字特征,用Moncecarl【J方法得到丁疲劳裂纹扩展寿命的失效概率的点估计。实例分析表明了本t方法的实用性和可行性。 关键词:疲劳裂纹扩展;随机扩展}疲劳寿命;失效概率 中围分类号:0346.1;()213.2文献标识码;A AMethodforEstjmati“gFatiguecrackGrow仙ReJiHb肺yu5ingFatiguecrackGrow曲Da伯 ZHAN(jI{o”g—cai.CHENJu—hua.HUANGKe—zhe“g (&h00lofMechanicalE“gineeri“g.Shando“gIJn;哪sIty?Jjnan25006n Abstr¨t{Inthispaper,thcrtl蛆bm‘y“fatlguecrackstochas“。gfowthisstudiedbymaki“guseufth㈣lstl“gda taortheexperimentalincompletedataoffatigu㈨ackg。。wth.Basedonthedet㈣lnedcrackgrowIhⅡIode{.{lstochasticequatlonisdeduced.Thedist“butionsofrandomvanablesinthestochasticequationareesnmat叫and nuTnbercharacteYsareobtam甜bymab“gu靴oftheeXtstl“gd8taortheexperimentali㈣pletedataoffatlgu}crackgrowt}1MonteCarlomethndIsusedtoe8tlmatethefailureprobab【li‘yoffat;gIJecrackgrowt}1life.Theex hmpleshowsthatt11。proposedprucedⅢkpracti阻landefkc¨ve. Keywords:Fatlguecrack91。wth}Randomprop89alio“;Fatlgue11k;Fa“叭pr。ba“【1ty 在工程结构,特别是航空结构等高性能结构的设计申.疲劳裂纹扩展是最受关注的问题之一。疲劳裂纹扩展受材料特眭、构件几何特性、载荷历程及环境条件等诸多因素控制.通常这些因素均具有随机性。因此,疲劳裂纹扩展行为常表现出较强的不确定性。即使是在控制良好的实验室条件下.承受完全相同的疲劳载荷,其裂纹扩展曲线的分散性 也很大。传统的确定性方法无法揭示疲劳裂纹扩展的统计规律.用隧机方法研究疲劳裂纹的扩展就显得非常重要。因此.考虑各种不确定嗣素影响的随机疲劳裂纹扩展的分析方法和疲劳可靠性评估受到人们的广泛重视.提出了许多随机裂纹扩展模型。文献[1]对近年来国外学者提出的主要疲劳裂纹扩展的臆机模型作了很好的论述。国内学者也提出了一些疲劳裂纹扩展的随机分析方法”州.但大多数随机模型均在一定假设下得出,模型参数不易得到,一般需专门试验确定.遗在一定程度上阻碍了随机模型的实际应用。众所阍知.疲劳试验是一项非常辛苦的工作.试件多、试验周期长、试验费用高。但通过十多年的研究,已经积累了许多材料的疲劳裂纹扩展数据,这些扩展数据包含裂纹扩展 收稿日期=2(J眦()609 作者筒介:张洪一(1963).男(汉),山东.酬教授.博士研究生E—m日11:hD“gcalzh@sdu.edu.cn的可靠性信息.利用这些扩展数据可对疲劳裂纹扩展进行可靠性分析。奉文利用现有的疲劳裂纹扩展数据或疲诗裂纹扩展试验的不完全数据.推导出裂纹扩展寿命的分布规律.对裂纹扩展的可靠性进行分析。可缩短产品的开发周期.具有实际的工程应用意义。 1失效撅事的可靠性模型 在疲劳裂纹扩展分析中.Pam方程是应用最普遍的裂纹扩展模型,其具体表达形式为 dⅡ/dⅣ=f(△K)4(】)式中:d4/dⅣ为裂纹扩展率,口为裂纹扩展长度,^『为循环次数ff和m为经验常数,”的取值一般为2~4;△K为应力强度因子范围。为便于分析,我耵j使用Par.s方程的一种特殊形式oj,即 出/d^rz(k6(2)对上式进行积分.并设裂纹初始长度为“¨、初始帕环次数为ot可得到裂纹扩展的表达式.即 日=日。[1—0(6—1)Ⅳd:。。]‘‘】(1) 对上式两边取对散,令y—lgo几。).吼=Q,吼6—1,上式 变为 万方数据

2017年6月第41卷第6期一V o l .41N o .6J u n .2017 D O I :10.11973/j x g c c l 201706005收稿日期:2016G06G07;修订日期:2017G05G04 作者简介:盛伟(1983-) ,男,山东济南人,工程师,硕士不同条件下300M 钢的疲劳裂纹扩展行为 盛伟,刘天琦,马少俊,陈天运 (中国航发北京航空材料研究院,北京100095 )摘一要:对300M 钢在空气和质量分数3.5%N a C l 水溶液中分别进行了疲劳裂纹扩展速率试 验,得到了其疲劳裂纹扩展速率G应力强度因子范围曲线,并分别利用P a r i s 公式和W a l k e r 公式对 曲线进行了拟合;分析了应力比二腐蚀环境二频率对疲劳裂纹扩展速率的影响.结果表明:300M 钢的疲劳裂纹扩展速率随应力比的增加而增大;在相同应力比下,300M 钢在N a C l 水溶液中的疲劳裂纹扩展速率在裂纹扩展前期比在空气中的快,在扩展后期则趋于一致;较低试验频率下300M 钢在裂纹扩展前期的疲劳裂纹扩展速率比在较高频率下的快. 关键词:300M 钢; 疲劳裂纹扩展;应力比;腐蚀疲劳中图分类号:T G 115.5一一一文献标志码:A一一一文章编号:1000G3738(2017)06G0017G03 F a t i g u eC r a c kG r o w t hB e h a v i o r o f 300MS t e e l u n d e rD i f f e r e n tC o n d i t i o n s S H E N G W e i ,L I UT i a n q i ,M AS h a o j u n ,C H E NT i a n y u n (A E C CB e i j i n g I n s t i t u t e o fA e r o n a u t i c a lM a t e r i a l s ,B e i j i n g 1 00095,C h i n a )A b s t r a c t :T h e f a t i g u e c r a c k g r o w t hr a t e t e s tw a sc o n d u c t e do n300M s t e e l i na i ra t m o s p h e r ea n d3.5w t %N a C l Gw a t e r s o l u t i o n ,a n d t h e f a t i g u e c r a c k g r o w t h r a t e Gs t r e s s i n t e n s i t y f a c t o r r a n g e c u r v e sw e r e o b t a i n e da n d f i t t e d u s i n g P a r i s a n d W a l k e r f o r m u l a s ,r e s p e c t i v e l y .T h e e f f e c t s o f s t r e s s r a t i o ,c o r r o s i o ne n v i r o n m e n t a n d f r e q u e n c y o n t h e f a t i g u e c r a c k g r o w t hr a t ew e r ea n a l y z e d .T h er e s u l t ss h o wt h a t t h ef a t i g u ec r a c k g r o w t hr a t eo f300M s t e e l i n c r e a s e dw i t h t h e i n c r e a s i n g s t r e s sr a t i o ;a t t h es a m es t r e s sr a t i o ,t h ec r a c k g r o w t hr a t eo f 300M s t e e l i n N a C l Gw a t e r s o l u t i o nw a sh i g h e r t h a n t h a t i na i r a t m o s p h e r e d u r i n g t h e e a r l y s t a g eo f c r a c k g r o w t h ,a n d t e n d e d t ob e t h e s a m e i n t h e l a t e r p r o p a g a t i o n s t a g e ;i n t h e e a r l y s t a g e o f c r a c k g r o w t h ,t h e c r a c k g r o w t hr a t eo f 300Ms t e e l u n d e r r e l a t i v e l y l o wf r e q u e n c y w a sh i g h e r t h a n t h a t u n d e r r e l a t i v e l y h i g h f r e q u e n c y .K e y w o r d s :300Ms t e e l ;f a t i g u e c r a c k g r o w t h ;s t r e s s r a t i o ;c o r r o s i o n f a t i g u e 0一引一言 300M 钢是20世纪60年代由美国研发的一种 低合金超高强度钢,因具有良好的强度二塑性和抗疲 劳性能而成为当今飞机起落架的首选材料[ 1 ].随着飞机结构损伤容限设计理念的发展,断裂韧性二疲劳裂纹扩展性能等也成为了评价飞机用材料性能的重要指标.文献[2G6]研究了30C r M n S i N i 2A 二G C G4二 A e r M e t 100等超高强度钢的疲劳裂纹扩展行为, 讨论了应力比二加载频率二试验环境二材料组织等因素对这些超高强度钢疲劳裂纹扩展性能的影响;李瑞 鸿等[7]研究了喷丸强化对300M 钢疲劳性能的影 响;张国栋等[8] 对300M 钢焊接接头的疲劳断裂机 制进行了研究.但有关300M 钢疲劳裂纹扩展行为的研究尚未见报道. 300M 钢的疲劳裂纹扩展速率反映了该钢在标 准条件下的抗疲劳裂纹扩展能力,是确定零件服役寿命的重要指标.因此,作者在不同条件下对300M 钢进行了疲劳裂纹扩展速率试验,分析了应力比二试验环境二频率等因素对中速(裂纹扩展速率d a /d N 在10-5~10-3mm 周次-1)扩展区疲劳裂纹扩展速率的影响,并用P a r i s 方程和W a l k e r 方程对中速扩展区曲线进行了拟合,为该钢的应用与评价提供数据参考. 1一试样制备与试验方法 试验用材料为300M 钢棒, 由抚顺特钢生产,规7 1万方数据