浮头换热器试压工装设计

【摘要】浮头换热器的液压试压比较复杂,根据设备的不同规格型号,需要设计专用液压试验工装,才能满足工艺试验要求。

【关键词】浮头换热器设计水压试验工装成本

1 前言

换热器是石油化工生产中应用比较广泛的化工设备。其中浮头换热器主要适用于操作介质温差比较大、易于结焦且管束需要清洗的场合。但浮头换热器结构相对复杂,且试压工装复杂,根据设备的不同规格型号,需要设计专用液压试验工装,才能满足工艺试验要求。本文主要论述浮头换热器的液压试验用工装的结构设计及制作。满足了浮头换热器的液压试验的工艺要求,结构简单,成本低,经济实用,可重复使用。

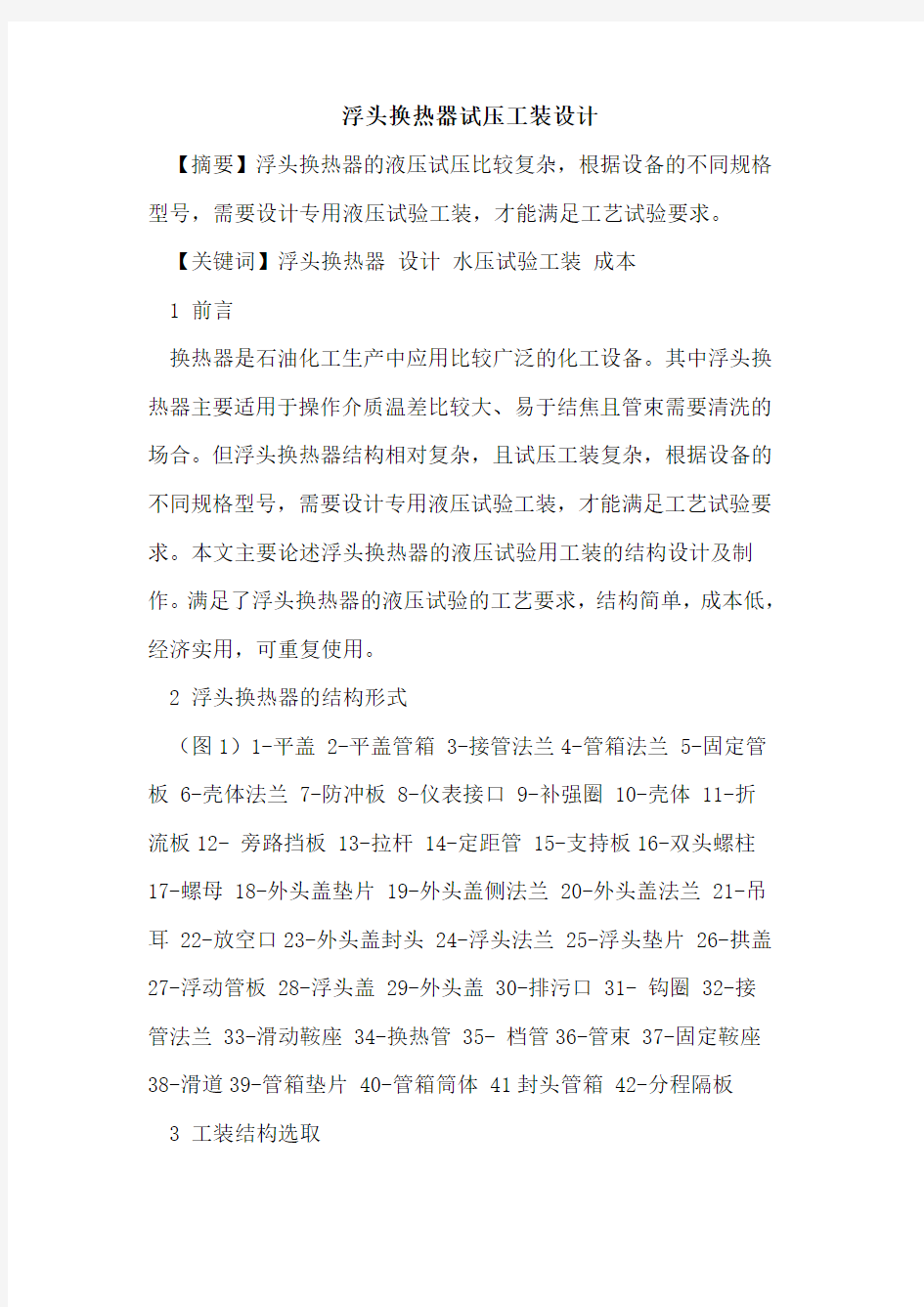

2 浮头换热器的结构形式

(图1)1-平盖 2-平盖管箱 3-接管法兰4-管箱法兰 5-固定管板 6-壳体法兰 7-防冲板 8-仪表接口 9-补强圈 10-壳体 11-折

流板12- 旁路挡板 13-拉杆 14-定距管 15-支持板16-双头螺柱

17-螺母 18-外头盖垫片 19-外头盖侧法兰 20-外头盖法兰 21-吊耳 22-放空口23-外头盖封头 24-浮头法兰 25-浮头垫片 26-拱盖27-浮动管板 28-浮头盖 29-外头盖 30-排污口 31- 钩圈 32-接

管法兰 33-滑动鞍座 34-换热管 35- 档管36-管束 37-固定鞍座38-滑道39-管箱垫片 40-管箱筒体 41封头管箱 42-分程隔板

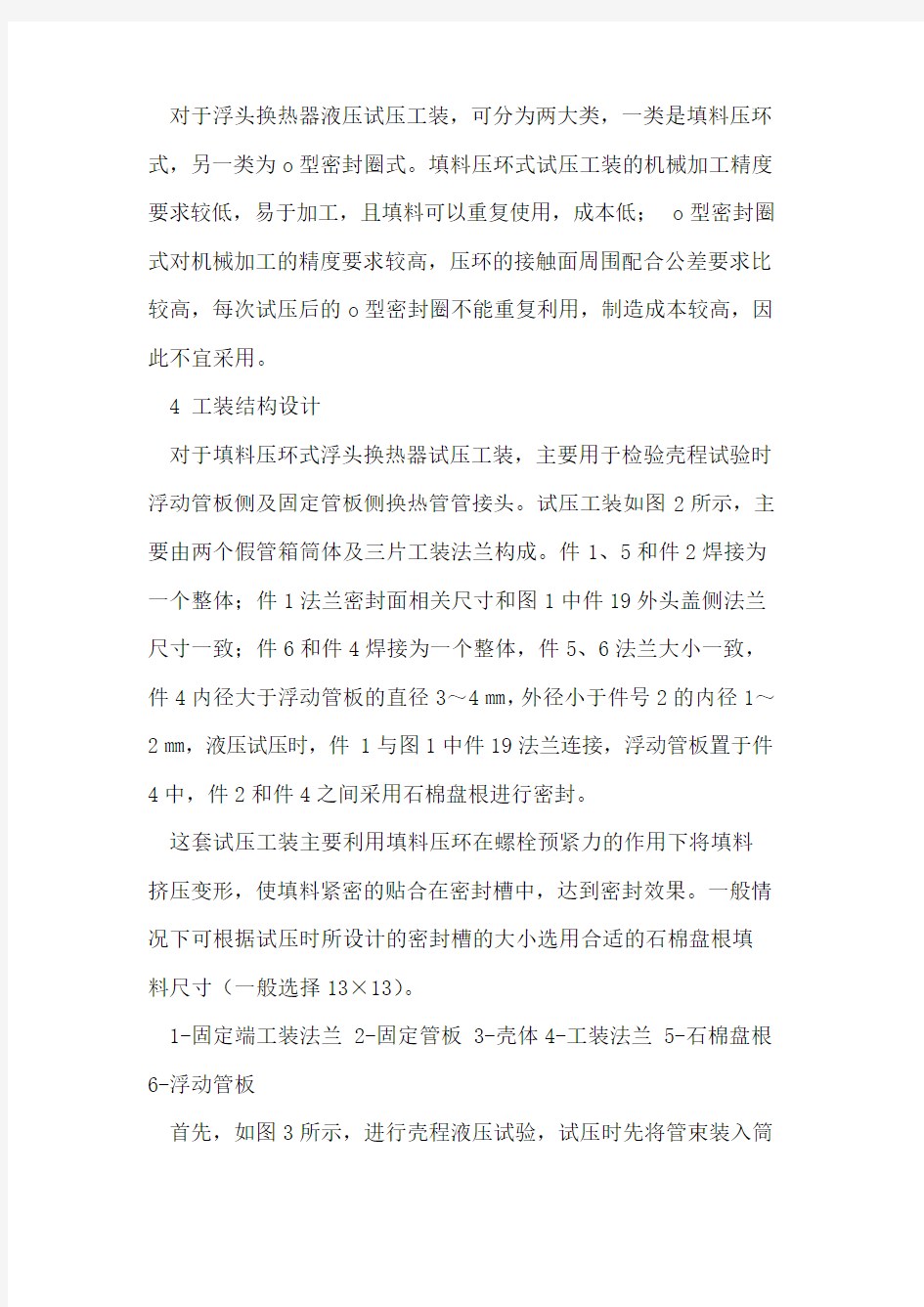

3 工装结构选取

浮头式换热器试压工装的创新及设计 日期:2009-04-15 文中介绍了 1 种使用效果理想的浮头式换热器试压工装, 并与常用的填料密封试压工装和 C 型环密封试压工装进行了对比, 指出了新型试压工装的结构特征及优点。 关键词: 浮头式换热器; 试压工装; 密封; 填料 中图分类号: TK17 文献标识码: B 文章编号:1671- 4962(2008)02- 0036- 03 由于浮头式换热器浮动端的换热器芯子与壳体是敞开形式, 没有形成封闭盛液体的空腔, 试 压时必须安装一个专用试压工具使其密闭。以往在浮头式换热器试压工作中, 采用的试压工装是钢质构件, 尺寸较大, 安装困难, 且由于密封结构存在缺陷, 密封效果不理想。在浮头式换热器检修过程中, 由于试压过程几乎占整个换热器检修过程的 2/3 的时间, 所以换热器试压工装的性能优劣将直接 影响试压效率[1]。 1 目前试压工装中存在的问题 1.1 填料密封试压工装 填料密封属于强制密封, 其结构见图 1。 换热器的壳体法兰与试压工装通过壳体螺栓连接, 2 者之间使用橡胶棉板作为密封元件。浮 动管板环向与试压工装之间的密封元件为盘根, 压盖上的螺栓预紧力将盘根压缩变形达到密封目 的。试压工装存在 6 个问题。 ( 1) 工装通用性差。对于公称直径相同但公称压力不同的换热器, 其壳体法兰上螺栓孔的数

量、直径不同, 因此同一直径的试压工装不能适用所有公称压力的换热器。虽然可以用气割方法在 工装上割孔以便与壳体法兰相配, 但这不仅降低了试压工装的强度, 也容易使试压工装变形而导致密封性能下降。 ( 2) 密封性差。由于浮头式换热器制造厂家所采用的制造标准不同或由于更新换热器管束等 原因, 管板伸出壳体法兰的长度也会不同, 为此, 填料不能准确压紧在管板位置上而导致密封失效。 ( 3) 填料密封所需螺栓预紧力很大, 但橡胶石棉板垫片的弹性和可压缩程度有限, 因此, 较大 的螺栓预紧力与有限的压缩空间出现矛盾, 在一定程度上会影响密封效果。 ( 4) 填料的接头和压实需要较高的安装技巧, 如果填料安装不正确, 也容易在此发生泄漏。 ( 5) 盘根和橡胶石棉板垫片一般只能一次性使用, 成本较高。 ( 6) 换热器大规模检修时, 多规格的试压工装不利于检修现场的施工和管理。 1.2 C 型环密封试压工装 C 型环密封属于自紧密封, 其结构型式见图 2。 换热器壳体法兰与试压工装之间靠C 型环外侧面实现接触密封。试压工装与浮动管板环向接触面则依靠 C 型环左右2 个凸出的圆弧面与试压工装凹槽左右平面接触实现密封。预紧时, C 型环受到轴向的弹性压缩, 在接触处产生预紧比压。当内压上升时, 介质进入C 型环的内腔, 使C 型环轴向张开, 使密封比压增大达到自紧。 该试压工装有4 个缺点。 ( 1) C 型环直径较大, 在C 型环唇口处容易产生波形, 可能会产生密封失效。 ( 2) 与浮动管板接触的C 型环需预先从注水孔加压形成初始密封, 既增加试压程序, 又要求

1.设计任务书 1.1设计题目 列管式换热器(原油预热器)的设计 1.2操作条件 某炼油厂用柴油将原油预热。柴油和原油的有关参数如下表, 两侧的污垢热阻均可取 1.72×10-4m2.K/W,要求两侧的阻力损失均不超过 5 3.0 Pa。 10 1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤; 2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算; 3、根据换热器工艺设计及计算的结果,进行换热器结构设计; 4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图; 5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录 1.设计任务书 (3) 2.概述 (5) 3.设计标准 (7) 4.方案设计和拟订 (8) 5.设计计算 (12) 6.参考文献 (22) 7.附录 (23) 8.设计小结 (29) 9.CAD图 (32)

1.概述 在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。 在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。 随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。 列管式换热器有以下几种: 1)固定管板式 固定管板式换热器的两端管板和壳体制成一体,当两流体的温度差较大时,在外壳的适当位置上焊上一个补偿圈,(或膨胀节)。当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。 特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

换热器施工方案班级:安装1101班 姓名:段洪章 学号:21 1.编制依据 [1]《石油化工换热设备施工及验收规范》SH/T3532-2005 [2]《石油化工设备和管道涂料防腐蚀技术规范》SH3022-1999 [3]《管壳式换热器防腐涂层施工技术条件》70BJ013-2005 [4]《管壳式换热器》GB151-1999 [5]《石油化工施工安全技术规程》SH3505-1999 [6]《钢制卧式容器》JB/T4731-2005 2主要工程量一览表

3技术交底 施工前,技术员必须组织施工班组人员进行技术交底,未进行技术交底不准施工。技术交底必须做到交底到每个施工工人,使所有施工人员都了解施工技术和质量要求,清楚施工工艺 4施工准备 熟悉图纸,编写施工技术措施,对施工人员进行技术交底。

做好施工机具、量具、手段用料及消耗材料的准备工作。 5设备验收 1).到货设备应具备下列技术文件和资料: a.产品合格证书; b.产品技术特性表,应包括设计压力、试验压力、设计温度、工作介质、试验介质、换热面积、设备重量、设备类别及特殊要求; c.产品质量证明书,应包括下列内容: (1)主要受压元件材料的化学成分、力学性能及标准规定的复验项目的复验值;(2)无损检测及焊接质量的检查报告(包括超过两次返修的记录) (3)通球记录; (4)奥氏体不锈钢设备的晶间腐蚀试验报告(设计有要求时) (5)设备热处理报告(包括时间——温度记录曲线); (6)外观及几何尺寸检查报告; (7)压力试验和致密性试验报告。 d.设备制造竣工图。 2).设备开箱检验应按照装箱单和竣工图清点验收下列各项:

北海炼油异地改造石油化工项目 柴油加氢装置换热器空冷管束试压 施 工 技 术 方 案 编 制: 审 核: 批 准: 中国石化集团第四建设公司 北海炼油工程项目部 二○一一年四月六日 √ 重大 一般 综合

目次 1 适用范围………………………………………………………………………………1 页 2 编制依据………………………………………………………………………………1 页 3 工程概况………………………………………………………………………………1 页 4 施工工序…………………………………………………………………………… 2 页 5 施工工艺……………………………………………………………………………3 页 6 质量标准与保证措施……………………………………………………………… 12页 7 HSE管理………………………………………………………………………………16页 8 主要施工机具及措施用料……………………………………………………………………21页 9 施工劳动力计划………………………………………………………………………22页 10 施工进度计划…………………………………………………………………………22页 11 危险源辨识……………………………………………………………………………23页

1适用范围 本方案仅适用于柴油加氢U型式和浮头式换热器及1#管廊上面的空冷器 A101、A102、A201、A202、A203管束试压施工方案。 2编制依据 a)《石油化工静设备安装工程施工技术规程》 SH/T3542-2007 b)《石油化工换热设备施工及验收规范》 SH/T3532-2005 c)《钢制管壳式换热器》 GB151—1999 d)《相关设计单位提供的空冷器设备装配图>> e)《石油化工施工安全技术规程》 SH3505—1999 f)《压力容器安全技术监察规程》 3工程概况 柴油加氢装置共有空冷器管束26台,换热器19台,其中6台高压换热器不用 试压,其余13 台换热设备有11台U型式,2台浮头式在现场试压,现场试压换 热器规格型号形式见下表: 序号区号设备名称 换热器形 式 设备位号设备规格 设备 重量 水压试验压力 (壳程/管 程) 1 柴油加氢石脑油/稳定塔 进料换热器 U型式E-201A/B BIU600—2.5/2.5-85 34800 2.5/2.5 2 柴油加氢 稳定塔底重沸器浮头式E-202 BJS500-2.5-55-6/25 32900 1.12/0.625 3 柴油加氢 分馏塔顶冷却器U型式E-203 BIU1100-2.5/2.5- 3300 32780 2.5/2.5 4 柴油加氢 稳定塔顶冷却器U型式E-204 BIU700-2.5/2.5-120 21470 2.5/2.5 5 柴油加氢石脑油冷却器U型式E-205 BIU600-2.5/2.5-85 32800 2.5/2.5 6 柴油加氢精制柴油/冷低 分油换热器 U型式E-206 BIU1200-2.5/2.5-395 15000 5.63/1.18 7 柴油加氢分馏塔顶气/热 水换热器 U型式E-207A/B BIU1500-0.78/0.98- 395 47.6 23.86 8 柴油加氢气封气冷却器U型式E-105 φ89/49-2.3 2.3 9 柴油加氢新氢压缩机一级 出口冷却器 U型式E-106A/B 4.0/5.1 10 柴油加氢反冲洗污油冷却 器 浮头式E-107 BES-600-0.76/0.98- 94-6.0/25-2I 3.935 0.76/0.98 11 柴油加氢分馏塔顶空冷器 管束 翅片形式A201A-H GP10.5*2-6-147- 2.5S-2 3.4/DR-II 8814 1.6 12 柴油加氢热高分气空冷器 管束 翅片形式A101A-H GP10.5*2-6-147- 8.0SS-23.4/DR-IIt 9000 8

浮头式换热器试压工装的研究与应用 摘要:作为现代化学工业重要的热交换设备,浮头式换热器不仅使用数量大,而且应用范围广。随着人们安全、环保意识的增强和对产品质量要求的提高,对浮头式换热器的安全可靠性也提出了更新的要求。文中主要针对浮头式换热器安装和检修过程中的重要环节——试压以及试压工装进行了阐述。 关键词:浮头式换热器检修试压工装 1、引言 如何准确地判断管束的泄漏点并加以封堵,从而避免生产过程中介质外泄及管程和壳程之间的介质相互贯通是确保浮头式换热器检修质量的重要环节。因此,试压工装的可靠性就成为浮头式换热器检修试压的关键[1]。 2、试压工装简介 经过多年的实践和摸索,我们设计并制作了一套浮头式换热器的试压工装。 如图,是浮头式换热器试压工装及试压工作原理图。 图中左侧为固定端。试压前,将假法兰与筒体法兰通过紧固螺栓1相连接,管板和筒体之间安装密封垫片,在紧固螺栓1的作用下完成了固定端壳程和外界的密封,管束端口暴露在外部可观察部位。 图中右侧为浮头端。试压工装主体和浮头端筒体法兰连接(同时安装密封垫片)后,和浮头端的管板间形成一个新的填料箱体。填料压盖和工装主体相连接,在紧固螺栓3的作用下填料被压缩,实现了浮头端壳程和管板间的密封,同时使浮头端管束端口暴露在外部可观察部位。 通过上述介绍可以看出,通过使用该试压工装,实现了浮头式换热器壳程与外界的密封,同时使管程的两端均暴露在外部可观察范围内。这正是解决试压问题的关键所在。 管程试压时,将壳程充满水并保持实验压力。当管束中的某根管腐蚀穿孔,或者两端焊接部位发生泄漏,水就从该管两端或相对应的焊接点溢出,从而对泄漏管束及部位可进行准确判断和堵漏。 管程试压完毕,将假法兰和试压工装主体拆下,安装管箱、浮头及大盖,然后进行壳程试压。 3、几点说明 (1)由于浮头式换热器的压力等级不同,筒体法兰螺栓孔的开设也不同,因此可在同一试压假法兰和试压工装主体法兰上开设不同压力等级的法兰孔,以提高工装的通用性[2-4]。 (2)在安装试假法兰和试压工装主体进行试压时,假法兰和试压工装主体的受力远小于原有管箱或浮头大盖的受力,因此连接螺栓的数量可相应减少(一般间隔1-2个螺栓孔)。 (3)由于所执行的标准不同,各换热器厂家所生产的浮头式换热器的浮头端管板伸出筒体长度不同。在设计试压工装主体时,其长度应尽可能兼顾同一直径规格的各标准类型的换热器,从而提高工装的通用性。对于管板伸出筒体长度较大的,可通过增加垫圈厚度来调整[5-6]。 (4)试压过程中,密切关注管束两端垫片和填料泄漏情况,微量渗漏不影响试压结果。如果出现密封垫或填料泄漏量比较大时,应及时处理以免实验压力不够影响试压结论。

摘要 本次设计为浮头式换热器,浮头式换热器主要由管箱、管板、壳体、换热管、折流板、拉杆、定距管、钩圈、浮头盖等组成。浮头换热器的一端管板与壳体固定,另一端为浮动管板。因此其优点为热应力较小,便于检查和清洗,缺点为结构较为复杂。在传热计算工艺中,包括传热量、传热系数的确定和换热器径及换热管型号的选择,以及传热系数、阻力降等问题。在强度计算中主要讨论的是筒体、管箱、管板厚度计算以及折流板、法兰和接管、支座、分隔板等零部件的设计,还要进行一些强度校核。本设计是按照GB151《管壳式换热器》和GB150《钢制压力容器》设计的。换热器在工、农业的各个领域应用十分广泛,在日常生活中传热设备也随处见,是不可缺少的工艺设备之一。随着研究的深入,工业应用取得了令人瞩目的成果。 关键字:换热器,工艺计算,强度校核

Abstract This design is floating head heat exchanger, it is made up of tube box 、tube sheet、shell、heat exchange tube、baffle plate、draw bar、spacer pipe、hook circle、floating head cover and so on. One tube sheet of the exchanger is connected with shell, and the other tube sheet is floating tube sheet. So it’s easy to check and clean. On the other hand the structure of it complex. In the process of heat transfer calculation, include area computation 、capacity of heat transmission 、the determine of heat transfer coefficient and the choice of the heat exchange tube. About strength calculation, it involve the calculating of shell、tube box、sealing head and so on. This design is according to GB151 << shell-and-tube heat exchanger >> and GB150 << Steel pressure vessel >> to design. Heat exchanger is one of the indispensable process equipment. With the deepening of the research, industrial application made remarkable achievements. Keywords:heat exchanger; Process calculation;strength check

管壳换热器安装试压方案《三个步骤、八项任务》试论管壳换热器试压方案三个步骤、八项任务》(浮动板式管壳换热器)浮动板式管壳换热器) 一、结构(浮头换热器)结构(浮头换热器)浮动板式管壳换热器因其对热膨胀的良好适用性和易于清洗和维修等特点在炼油装置得到了广泛的应用。其结构主要包括壳程壳体、换热管束、管程箱体、钩圈(小锅)、壳程封头(大锅)五部分。管程管箱换热管束壳体钩圈壳程封头固定管板浮动管板二、常见问题:常见问题:浮动板式管壳换热器常见的问题集中在如下八个方面:1、管束换热管泄漏。管束换热管泄漏。2、管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。3、浮动板密封面泄漏(包括钩圈问题)。浮动板密封面泄漏(包括钩圈问题)。4、固定板密封面壳程侧泄漏。固定板密封面壳程侧泄漏。5、固定板密封面管程侧泄漏。固定板密封面管程侧泄漏。6、壳体封头(大锅)密封面。壳体封头(大锅)密封面。7、管程出入口密封面、管程箱体、附件泄漏等问题。管程出入口密封面、管程箱体、附件泄漏等问题。8、壳程出入口密封面、壳程箱体、附件泄漏等问题。壳程出入口密封面、壳程箱体、附件泄漏等问题。这八个方面就是试压过程需要完成的八项确认任务。这八个方面就是试压过程需要完成的八项确认任务。 三、试压方案:试压方案:浮动板式管壳换热器包括如下三个步骤:浮动板式管壳换热器包括如下三个步骤:管束的压力试压。 一、管束的压力试压。安装后的管程压力试压。二、安装后的管程压力试压。安装后的壳程试压。三、安装后的壳程试压。这三个步骤就是试压过程中的三个步骤 下面详细介绍《三个步骤》下面详细介绍《三个步骤》是如何完成《八项任务》是如何完成《八项任务》的。第一步:管束的压力试验:管束的压力试验分为管程试验和壳程试验两种方案,其中优选壳程试验。但在实际施工中要依据施工队伍所具备的施工工具的情况而定。1、管束试验的管程试验方案:(如下图)打压工具换热管束钩圈固定管板浮动管板2、管束试验的壳程试验方案:(如下图)打压工具壳体打压工具固定管板浮动管板第一步:要求确认下列任务:第一步:要求确认下列任务:1、管束换热管泄漏。管束换热管泄漏。2、管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。第二步:安装后的管程压力试验:第二步要求确认下列任务:第二步要求确认下列任务:3、浮动板密封面无泄漏。浮动板密封面无泄漏。5、固定板密封面管程侧无泄漏。固定板密封面管程侧无泄漏。7、管程出入口密封面、管程箱体、附件无泄漏等问题。管程出入口密封面、管程箱体、附件无泄漏等问题。第二步:要求复查下列任务:第二步:要求复查下列任务:1、管束换热管泄漏。管束换热管泄漏。2、管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。第三步:安装后的壳程试压:第三步要求确认下列任务:第三步要求确认下列任务:4、固定板密封面壳程侧无泄漏。固定板密封面壳程侧无泄漏。6、壳体封头(大锅)密封面无泄漏。壳体封头(大锅)密封面无泄漏。8、壳程出入口密封面、壳程箱体、附件无泄漏等问题。壳程出入口密封面、壳程箱体、附件无泄漏等问题。至此完成了《三个步骤》,达到《至此完成了《三个步骤》,达到《八项任务》项任务》的确认。受控工作的间隙完成了此项工作。由于时间有限,期待日后补充、修改。

中化泉州1200万吨/年炼油项目85万吨/年芳烃抽提安装工程换热器设备试压方案 编制 审核 审批 中国化学工程第九建设公司 年月日

目录 1编制依据 ................................. 错误!未定义书签。2工程概况 . (1) 3试压准备工作 (5) 4试压场地选择 (5) 5试压要求 (5) 6试压方法 (5) 7 试压步骤 (6) 8换热器回装、复位 (6) 9施工进度及劳动力计划 (7) 10施工手段用料、设备 (7) 11质量保证措施及体系 (8) 12 HSE措施及管理组织机构 (9) 13 风险分析 (10)

中化泉州1200万吨/年炼油项目85万吨/年芳烃抽提装置 1.编制依据 1)《石油化工换热设备施工及验收规范》 SH3532-2005 2)《钢制管壳式换热器》 GB151-1999 3)《石油化工静设备安装工程施工技术规程》 SH/T3542-2007 4)《钢制压力容器》 GB150-98 5)《石油化工施工安全技术规程》 SH3505—1999 6)中化泉州1200万吨/年炼油项目 85万吨/年芳烃抽提装置相关设计图纸 7)换热器设备随机资料 8)根据业主下发的“冷换设备试压专题会会议纪要20130522”及提供换热器型号、试压工 装和说明等文件 2.工程概况 中化泉州1200万吨/年炼油项目 85万吨/年芳烃抽提装置共有换热器20台,其中浮头式换热器14台,U型管式换热器6台。根据(冷换设备试压专题会)会议要求:“原则上除螺纹环换热器、充气保护且气封完好的、高强/合金焊接的及进口有特殊要求的换热设备外,其余冷换设备全部进行试压。”并考虑现场设备已经安装就位,对芳烃抽提装置3台C类试压计划换热设备进行大浮头拆除、小浮头不拆,不抽芯检查,更换垫片后进行管程、壳程严密性试验。 芳烃抽提装置换热设备参数及明细见下表1

浮头式换热器设计说明书 设计者:徐凯 指导教师:张玲张亚男秦敏 系别:机械工程系 专业:热能与动力工程 日期:2009.11 宁夏理工学院

前言 换热器是非常重要的换热设备。在国民生产的各个领域得到了广泛的应用。本设计说明书主要介绍浮头式换热器的原理和设计思路及整个设计过程。 在浮头式换热器中,浮头式换热器的两端的管板,一端不与壳体相连,该端亦称浮头。管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。 浮头式换热器主要有如下特点:浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动,这个特点在现场就能清楚地看出来。这种换热器的壳体和管束的热膨胀是自由的,管束可以抽出,便于清洗管间和管内。其缺点是结构复杂造价高,一般比固定管板高20%左右,在运行中浮头处发生泄漏不易检查处理。浮头式换热器适应于壳体和管束温差较大或壳程介质易结垢的工作条件下。 本书内容系统、完整,理论与实际并重。书中对浮头式换热器设计中所需的各学科知识均有简要的介绍和解释。同时该书对换热器在编写时注重介绍的方法简明扼要,条理清楚,深入浅出,紧密结合工程实际。 期间得秦敏、张春兰、张亚男、张玲等老师的悉心指导。在此表示真挚的感谢!由于编者水平有限,其中难免不妥之处,恳请各位读者批评指正。 编者:徐凯 2009-11-26

目录 第一章绪论 第二章设计任务和设计条件 (1) 第三章确定设计方案 (3) 3.1 换热器类型的确定 (3) 3.2 管程及壳程的流体安排 (3) 第四章确定物性数据 (4) 4.1定性温度的确定 (4) 4.2列表 (6) 第五章传热面积的估算 (7) 第六章工艺结构尺寸的确定 (9) 6.1 管径和管内流速的确定 (9) 6.2 管程数和传热管数的确定 (9) 6.3 平均传热温差的校正 (10) 6.4 传热管排列和分程方法确定 (10) 6.5 壳体内径的确定 (11) 6.6 折流板的确定 (11) 6.7 其它附件的确定 (12) 第七章所设计换热器的校核算 (13) 7.1 传热热流量的核算 (13) 7.2 壁温的校核计算 (15) 7.3 换热器内流体的流动阻力的核算 (17) 参考文献 (19) 换热器原理课程设计心得体会 (21)

北海炼油异地改造石油化工项目 柴油加氢装置换热器空冷管束试压 施工技术方案 编制: 审核: 批准: 中国石化集团第四建设公司 北海炼油工程项目部 二○一一年四月六日

目次 1 适用范围 (1) 页 2 编制依据 (1) 页 3 工程概况 (1) 页 4 施工工序 (2) 页 5 施工工艺 (3) 页 6 质量标准与保证措施 (12) 页 7 HSE管理 (16) 页 8 主要施工机具及措施用料 (21) 页 9 施工劳动力计划 (22) 页 10 施工进度计划 (22) 页 11 危险源辨识 (23) 页

1适用范围 本方案仅适用于柴油加氢U型式和浮头式换热器及1#管廊上面的空冷器A101、A102、A201、A202、A203管束试压施工方案。 2编制依据 a)《石油化工静设备安装工程施工技术规程》 SH/T3542-2007 b)《石油化工换热设备施工及验收规范》 SH/T3532-2005 c)《钢制管壳式换热器》 GB151—1999 d)《相关设计单位提供的空冷器设备装配图>> e)《石油化工施工安全技术规程》 SH3505—1999 f)《压力容器安全技术监察规程》 3工程概况 柴油加氢装置共有空冷器管束26台,换热器19台,其中6台高压换热器不用试压,其余13 台换热设备有11台U型式,2台浮头式在现场试压,现场试 压换热器规格型号形式见下表:

以上设备根据目前收到图纸和设计基础统计,如后期有所增加,没有特殊类型的情况 4施工工序 施工总体程序如下 g)其它类型的换热器如空冷式换热器、板式换热器的液压试验施工程序,应按照设计图样、技术文件或制造厂的规定进行。 5施工方法 施工准备 h)明确试压用水源、水质和排水位置;

周华盛等:U 型换热器管束通用试压工装的研制 U 型换热器管束通用试压工装的研制 周华盛 王亚 吕青灿 (乌石化公司设备安装公司 830019) 摘要:本文在分析实际生产过程出现的问题的基础上,设计了一种新的U 型换热器管束试压装置:在壳体与管束 之间加直边斜锥大小头作为渡段,巧妙地将不同规格的U 型换热器管束和固定试压壳体连为一体,从而满足不同 型号的U 型管束的压力试验。 关键词:U 型换热器管束 壳体 直边斜锥 试压装置 【现有背景】 U 型换热器管束在试压时,由于此结构的特殊性,在对此管束进行压力试验的同时对管接头角焊缝进行泄漏检查。然而由于管束规格多样,而且U 型换热管束在整个换热器管中的所占比例不大,表1为乌鲁木齐石油化工总厂设备安装公司近五年来所制作的U 型换热器管束统计,由此表我们可以看出,U 型换热器管束在整个换热器管束中所占的比例为15.4%,因此对每一规格的管束制作相应的试压壳体对制造企业来说并不现实,也不划算,而且造成资源的浪费。 年份 换热器管束 U 型管束 所占比例 2005 104 10 9.62 2006 89 6 6.74 2007 98 11 11.22 2008 55 19 34.55 2009 43 14 32.56 表1 U 型换热器管束比例表 现在大多数容器制造企业在对U 型管束试压时经常通过对试压壳体与管束管板之间以及对浮头式换热器试压壳体进行密封焊接的方式来达到试压的目的,或者由于制造场地由于缺少试压壳体而在管束制作完毕后将管束运输至现场后再借用现场壳体进行试压。但是U 型管束的管板经与试压壳体的焊接、分割后,容易造成管板的变形,影响管束组装后的密封,因此大多制造企业在管束试压完毕后再对管板密封面重新加工,增加二次费用。综上所述必将造成材料、人力、机具等的浪费。为了解决这些问题,因此需要设计一专门的通用试压工装来满足不同的规格的U 型换热器管束的试压。 【研制方法及内容】 首先对乌石化设备安装公司历年制造U 型换热器的规格、总数及压力进行了统计,见表2。 规格 总数 PN≤6.4 6.4

浮头式换热器检维修施工方法 摘要:本文对2009年乌石化炼油厂化工车间换热器检维修施工中更换管束和试压时遇到的困难的一些解决办法做简要介绍,为以后的同类设备检维修施工提供参照,以提高工作效率、减少施工成本。 关键词: 换热器管束抽芯胎具包壳子试压 1 概述 在2009年乌石化炼油厂检修施工中我单位承担了化工车间换热器及塔器检维修工程,其中有31台换热器要求封头拆装、试压、堵漏、换垫,5台换热器更换管束。这些换热器直径从DN300~DN1500不等,高度从地面到40米平台都有分布。由于受检修期间机具使用集中的影响,给换热器的检修带来了很大的麻烦。经过全体参战人员的不懈努力,积极发挥聪明才智,克服了一个个难关,抢时间、抢进度,在质量上严要求,进度上总控制,再一次得到了甲方的肯定。 我们施工的气分装置在构建三层16米的平台上有两台冷换设备需要更换管束(E-204脱丙烷塔后冷器BJS-1300-25-590-6/19-4、E-205脱乙烷塔后冷器BJS-1200-4.0-340-6/19-4),这两台换热器的管束理论重量分别为:E-204 11.715吨、E-205 10.391吨。 换热器现场位置照片

2 施工难点分析 1)由于此混凝土框架结构的挑檐距离换热器太远,租借的抽芯机重达7吨多无法送到换热器跟前,抽芯机加上管束约重18~19吨,还需要租赁至少80吨的吊车,构筑高度16米且顶层上有大型空冷器,无法在顶层平台凿洞按照下图起吊抽芯机(抽芯机吊装缆绳必须四根成锥形均匀受力),结构框架也无法承受凿洞与缆绳之间的摩擦力。 2)此次检维修共有31台换热器需要拆装、试压、堵漏、换垫,5台更换管束。按照正常的施工方法和步骤,需要试压4次:壳程试压堵漏、小浮头试压、管程试压及整体氮气气密试验。在管程试压堵漏工序中都是在拆掉封头和小浮头后,用配对的假法兰进行试压。由于项目部在此之前没有进行过此类冷换设备的检维修,没有这么多配套的假法兰,如果全部配套购买预算在8万-9万元,用过一次后如果没有冷换设备检维修施工的话将是很大的一笔开支。 3 解决措施和方法 项目部领导召集技术、质检、安全、机具以及施工班组长开会研究解决办法,大家到装置实地查看测量计算,对抽芯机构造及现有机具的综合考虑,根据抽芯机工作原理决定自制一台简易的抽芯胎具,项目部现有的40T和50T汽车吊配合施工。 换热器在试压堵漏时,经与甲方技术等部门协商后在换热器壳程密封面内侧无径向密封环处与管束管板边缘焊接环板以代替假法兰,试压完毕后对所有焊缝进行气刨,磨光机打磨。这样虽然增加了焊接工程量,但是能达到满足施工的要求,也节约了购置假法兰的大笔成本开支。 1)简易抽芯装置图 2)制作过程 a.经测算使用I25a工字钢焊接抽芯装置框架,框架高度h=1/2h管束,长度L=管束长度。 b.根据管束重量及管束和壳程的摩擦力确定选用的电动葫芦功率(使用电动葫芦作为动力源可以提高工作效率和保证受力均匀)。 c.各焊接结点均做加强焊接,支撑腿焊接斜拉撑,增强稳定性。 d.与换热器相连的一端使用螺栓连接。

目录 1 编制依据 (2) 2 工程概况及要求 (2) 2.1 工程概况. ........................... 错误! 未定义书签。 2.2 施工要求. (2) 3 试压组织机构 (2) 4 试压 (3) 4.1 试压准备. ........................... 错误! 未定义书签。 4.2 压力试验. (3) 5 质量保证及控制措施 (6) 5.1 质量控制体系. (6) 5.2 质量保证措施. (7) 6 HSE 保证措施 (7) 6.1 HSE组织机构 (7) 6.2 安全保证措施 (8) 7 资源需求计划 (9) 7.1 人力资源需求计划 (9) 7.2 施工机具使用计划 (9) 工作危险性分析(JHA)报告 (10) 附表 换热器清单

1、编制依据 1.1 、《石油化工换热设备施工及验收规范》 1.2 、《管壳式换热器》 1.3 、《石油化工施工安全技术规程》 1.4 、《空冷式换热器》 1.5 、换热器设备随机资料 2、工程概况及要求 2.1 工程概况 2.2 施工要求 2.2.1 、试压时必须科学计划,保证工期。 2.2.2 、试压过程中必须充分考虑安全因素,并保证试压质量。 2.2.3 、压力试验之后,废水不得随意排放,必须用软管或临时管线排放到业主指定或允许 排放的地点,保证现场环境卫生。 3、试压组织机构 试压小组组长: 试压小组副组长: 试压小组组 |=t AyV 质量管 HSE 监督: 4、试压 4.1 试压准备 4.1.1 换热器在试压前应具备如下条件,方可进行试压: ① 换热器试压方案已经报审通过; SH3532-2005 GB151 — 1999 SH3505 — 1999 GB/T15386-1994

管壳式换热器试压工艺 永鑫建设工程有限责任公司 谢锡彬 罗红飞 摘 要 讨论了管壳式换热器试压系统的设置和试压工装的设计、制作以及试压程序。关键词 管壳式换热器;试压系统;试压工装;试压程序 0 引 言 管壳式换热器是石油化工生产装置中的常用设备,主要分为固定管板式、浮头式和U 型管式,在生产装置建设阶段以及检修期间需对其进行试 压检查,针对该类设备的特点,结合现场安装、检修的经验,以下对管壳式换热器试压系统的设置和试压工装的设计、制作以及相应的试压程序进 行探讨。1 试压系统 1.1 系统组成 换热器试压系统由换热器、试压泵、金属软管、压力表、盲板和试压环等组成。以浮头式换热器壳程试压为例,系统布置见图1 。 图1 试压系统布置图 1 管箱侧试压环;2、6 压力表;3 盲板;4 浮头侧试压环;5 盲板(带阀门);7 金属软管(或钢管);8 试压泵 1.2 系统设置注意事项 (1)试压工装的设计、制作要具有一定的通用性,不要局限在单台设备上。 (2)试压泵最好选用活塞式或柱塞式电动试压泵,尽量不要使用手动试压泵。 (3)试压泵与试压盲板间的连接最好采用两端为活接形式的金属软管,以减少现场的施工工作量,同时也便于多台设备的试压。 (4)试压系统上必须安装2个量程相同、经过校验并在有效期内的压力表(量程为试验压力的1.5~3倍,最宜量程为试验压力的2倍,精度 不得低于1.5级,表盘直径不得小于100mm )。压力表应安装在换热器的最高处和最低处,试验压力值以最高处的压力表读数为准,并用最低处的压力表读数进行校核。 (5)最好在换热器最高点和最低点设置排放阀,便于系统中空气和试压水的排放。2 试压工装2.1 试压环 固定管板式、浮头式和U 型管式换热器管箱侧试压环的结构及装配见图2。浮头式换热器浮头侧试压环的结构及装配见图3。 17 2010年第1期 川 化

武汉工程大学2014年3月

设计任务书 一.设计条件 二.设计任务与内容 1.工艺设计计算 ①确定设计方案 选择换热器类型,确定物料流程,确定物性参数 ②估算传热面积 确定换热量、平均温差、传热面积、冷却水流量 ③工艺结构参数确定 根据工艺计算,合理确定介质流向与换热管的结构尺寸,如管壳程数、壳体及进出口接管直径,换热管规格尺寸与数量,折流板排列形式与间距,管板直径及管子排列方式等。

④换热流量核算 ⑤换热器内流动的流体阻力核算 2.结构设计 ①筒体、管箱、法兰、浮头盖、管板、开口补强、支座等主要受压部件与元件的选材,结构选型与设计,强度计算与校核; ②编制法兰计算程序,并按指定要求进行探讨性计算; ③管束的振动计算及防震设计部分 3.绘制全部施工图,包括装配图、部件图、零件图等总计约1号图幅6张。 4.编制管箱、法兰、管束、管板、浮头盖、外头盖等主要零部件的加工制造工艺及其装配程序,并制订管、壳程的试压方案及程序。 5.主要受压元件的材料选择及其可焊性评价与焊接材料选择说明。 6.编写设计说明书。 三.设计说明书的基本内容与要求 设计说明书的作用是对自己所作的设计作出书面计算与论证,其基本内容依次为:题目、目录、前言、设计条件及所依据的主要设计标准、设计计算、加工工艺及试验等的说明,以及专题论证、电算程序与结果、造价概算和主要参考资料等。 前言中应概述设计作品在工艺装配中的功用、操作、维护要求和结构特点,主要设计内容简介,设计中的结构改进或创新,设计所遵循的标准规范等。 设计条件是指自己具体设计设备的操作条件,如介质性质、操作温度和压力等。 计算与论证为说明书的主体,包括除前言和设计条件外的全部上述内容。设计说明书要求格式规范统一,条理清楚,图文并茂,文理通顺,书写整洁。 参考资料书写格式为: 序号作者书刊名称出版社年月

浮头式热交换器试压工装的研究与应用 摘要:浮头式热交换器不仅使用数量多,而且应用范围也很广,是一种重要的化学工业热交换设备。随着人们对于安全以及环保的意识越来越强,对浮头式热交换器的安全可靠性的要求也越来越高。本文在这一现实条件下,对浮头式热交换器的试压以及试压工装进行研究,对其在实际应用中的主要问题进行总结,并提出相应的应对策略,为试压工装的进行一步完善提供参考。 关键词:浮头式换热器,检修,试压工装 1、引言 浮头式热交换器的试压与试压工装是热交换器安装和检修过程中的重要环节,这主要是由于,准确的判断出交换器管束中的泄露点并加以防漏处理,可以有效的避免交换器在使用过程中介质外泄或者管束与外壳之间的介质互通。因此,必须做好浮头式热交换器的试压工作,确保试压工装的可靠性。 2、浮头式热交换器试压方案 浮头式热交换器的试压一般包括有三个步骤:管束的试压,安装后的管程试压以及安装后的壳程试压。管束的试压一般分为管程试压和壳程试压两种,优选壳程试压,实际中需要结合具体的施工工具来确定;安装后的管程试压包括三个主要任务:确保浮动板的密封面无泄漏,确保固定板的密封面的侧向没有泄漏,确保管程的出入口、箱体以及附件等无泄漏,试压完成之后还需要进行复检工作,复检工作包括有管束热交换管的泄漏检查以及管束固定板和浮动板与交换器的 接口处的泄漏检查;安装后的壳程试压过程主要包括三个任务:固定板的密封面侧向无泄漏,壳体的封头密封面无泄漏,壳体出入口、箱体以及附件等无泄漏。 3、常用试压工装中存在的问题 浮头式热交换器浮动端的热交换器芯与外壳是敞开式的,不能形成封闭的液体空腔,因此在进行热交换器试压时就必须要使用一个专用的试压工具来形成封闭的试压环境。以往在进行浮头式热交换器试压工作中,一般会采用钢制构件作为试压工装,这种工装尺寸较大并且安装有困难,但是由于封闭构件本身存在的缺陷,封闭效果并不理想。另外,试压工作占整个浮头式交换器检修过程的2/3,所以浮头式热交换器的试压工作性能直接影响到试压效率。 3.1填料封闭试压工装 填料封闭属于一种强制的密封工装。热交换器的壳体与试压工装通过法兰连接,两者之间的封闭元件为橡胶棉板。浮动管件与试压工装之间的环向密封构件为盘根,密封效果主要是通过使用压盖上的螺栓将盘根压缩变形达到的。这类试压工装一般存在有以下6个缺点: (1)通用性差。对于公称直径相同但是压力不同的热交换器,对于法兰的数量及直径均有不同的要求,所以即使是同一直径的热交换器,试压工装也不能完全适用。这一缺陷可以通过气割法在工装上切割孔以试压法兰接口,但是这个会大大的降低试压工装的强度,同时也可能引起工装变形而导致工装的密闭性下降。 (2)密闭性差。如果不同的浮头式热交换器厂家采用不同的标准制造产品,或者是更新交换器的管件,都有可能引起壳体法兰构建的不同,这样填料就不能准确密实的将管板压实,从而导致工装的密闭性比较差。 (3)填料密封中所需要的螺栓预紧力很大,单丝橡胶石棉板的弹性却有限,这样就出现了较大的预紧力与有限的压缩程度之间的矛盾,这样也会在一定程度

大学 生物工程专业《化工原理课程设计》说明书 题目名称浮头式换热器的设计 专业班级 学号 学生姓名 指导教师 2012 年06 月08 日

目录 1、设计方案................................................................................ 错误!未定义书签。 2、衡算........................................................................................ 错误!未定义书签。 2.1确定设计方案 ................................................................... 错误!未定义书签。 2.1.1换热器的类型.............................................................. 错误!未定义书签。 2.1.2 管程安排..................................................................... 错误!未定义书签。 2.2确定物性数据 ................................................................... 错误!未定义书签。 2.3估算传热面积 ................................................................... 错误!未定义书签。 2.3.1 热负荷......................................................................... 错误!未定义书签。 2.3.2 热流体用量................................................................. 错误!未定义书签。 2.3.3 平均传热温差......................................................... 错误!未定义书签。 2.3.4 初算传热面积............................................................. 错误!未定义书签。 2.4换热器工艺结构尺寸设计 ............................................... 错误!未定义书签。 2.4.1 管径和管内流速......................................................... 错误!未定义书签。 2.4.2管程数和传热管数..................................................... 错误!未定义书签。 2.4.3 平均传热温差校正..................................................... 错误!未定义书签。 2.4.4 传热管排列................................................................. 错误!未定义书签。 2.4.5 壳体直径..................................................................... 错误!未定义书签。 2.4.6 折流板......................................................................... 错误!未定义书签。 2.4.7接管............................................................................. 错误!未定义书签。 3、换热器核算............................................................................ 错误!未定义书签。 3.1传热面积校核.................................................................... 错误!未定义书签。 3.1.1管程传热膜系数.......................................................... 错误!未定义书签。 3.1.2 壳程传热膜系数......................................................... 错误!未定义书签。 3.1.3 总传热系数................................................................. 错误!未定义书签。 3.1.4 传热面积校核............................................................. 错误!未定义书签。 3.2换热器内压降的核算...................................................... 错误!未定义书签。 3.2.1 管程阻力..................................................................... 错误!未定义书签。 3.2.2 壳程阻力..................................................................... 错误!未定义书签。 4、设备选型................................................................................ 错误!未定义书签。 4.1管子排列方式的选择 ....................................................... 错误!未定义书签。 4.2折流板的选择 ................................................................... 错误!未定义书签。 4.3除污垢措施的选择 ........................................................... 错误!未定义书签。 4.4材料的选择 ....................................................................... 错误!未定义书签。 5、附录及图表............................................................................ 错误!未定义书签。 6、设计总结................................................................................ 错误!未定义书签。 7、参考文献................................................................................ 错误!未定义书签。