等离子熔覆耐磨处理技术

青岛海纳等离子科技有限公司

一、等离子熔覆技术简介

等离子金属表面熔覆处理技术(等离子束金属表面原位冶金技术)是我公司在堆焊以及激光熔覆的基础上自主研发的提高金属表面性能的一项新技术,利用该技术可在金属零部件的表面获得一层具有特殊性能的合金熔覆层,以提高金属零部件的耐磨损、耐冲击和耐腐蚀性能,熔覆层与基体为冶金结合,结合强度高。该项技术获得了多项国家专利,并且在2008年荣获“国家级科技进步奖二等奖”,以及“中国煤炭工业科学技术奖二等奖”和“中国机械工业科学技术奖二等奖”等多项奖励。

等离子熔覆技术的基本原理是在柔性高温等离子束流作用下,将合金粉末与基体表面迅速加热并一起熔化、混合、扩散、反应、凝固,等离子束离开后自激冷却,从而实现表面的强化与硬化。

2002年12月份通过了对负压等离子束熔覆金属陶瓷涂层技术和数控等离子熔覆强化机床的鉴定,鉴定结论认为该项技术与设备是等离子表面冶金领域的一项重大创新,填补了一项空白,总体技术达到了国际领先水平。等离子熔覆已在抗冲击耐磨损防腐蚀方面显示其很大的优越性和强大的生命力。

等离子熔覆的特点是:

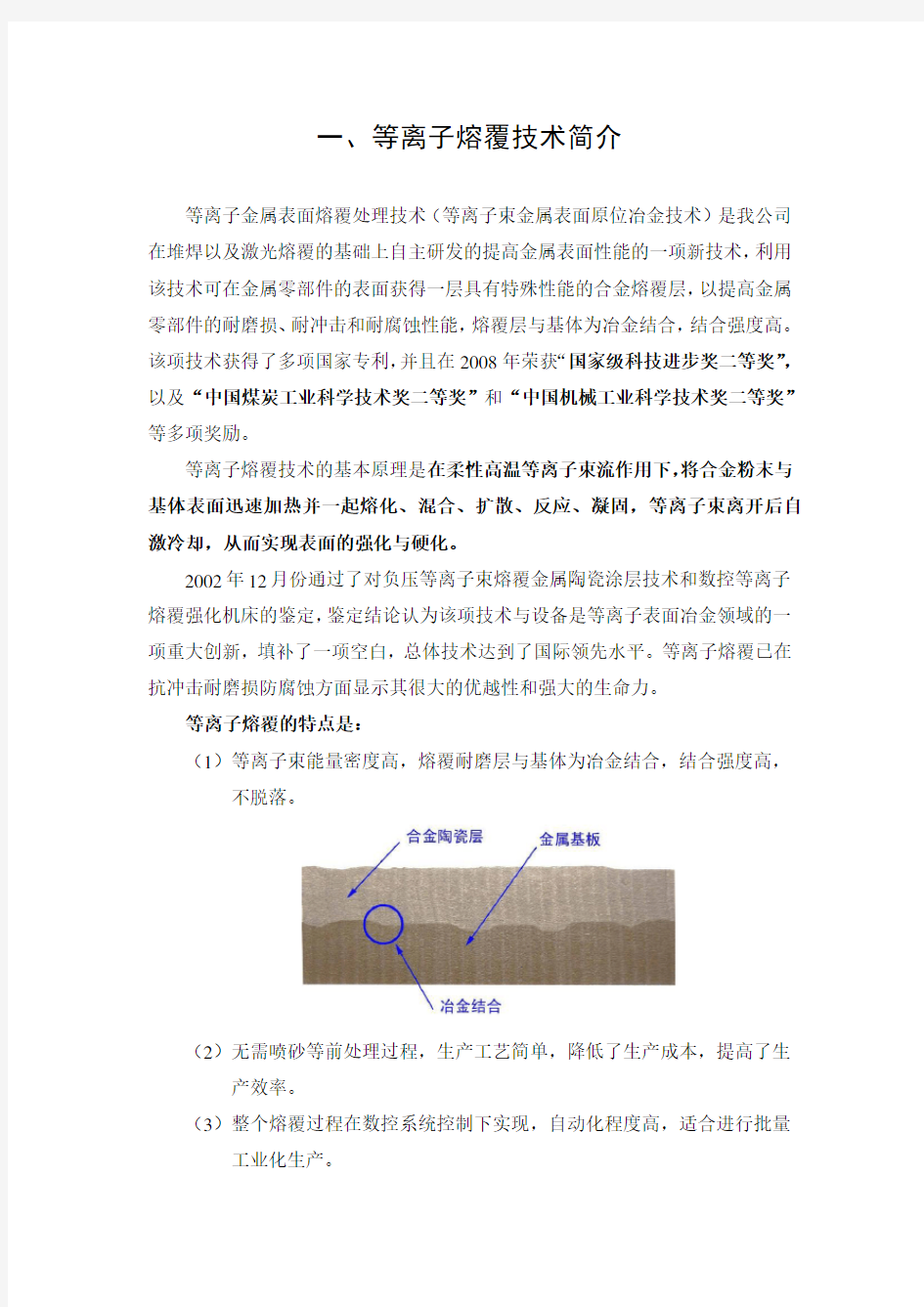

(1)等离子束能量密度高,熔覆耐磨层与基体为冶金结合,结合强度高,不脱落。

(2)无需喷砂等前处理过程,生产工艺简单,降低了生产成本,提高了生产效率。

(3)整个熔覆过程在数控系统控制下实现,自动化程度高,适合进行批量工业化生产。

(4)对使用环境要求低,无需设备降温、除尘等辅助要求,操作简单,设备维修维护容易。

(5)电热转换效率高,能效比高。

(6)熔覆过程稀释率低,熔覆层性能容易控制。

(7)粉末适用范围广,可使用铁基、镍基、钴基等粉末熔覆。

(8)根据使用要求不同,熔覆层单层厚度可调(0.5mm~6.0mm)。

二、等离子熔覆耐磨处理系列设备

DRF-2型数控等离子熔覆耐磨处理设备

1、可对中部槽的中板进行耐磨处理。

2、可对平面零部件进行耐磨处理。

3、采用先进的数控技术,根据需要编好程序后自动完成熔覆过程,自动化

程度高。

4、熔覆层平整度高,材质均匀,稀释率低。

5、程序控制自动送粉,送粉速度可调。

DRF-5B型数控等离子熔覆耐磨处理设备

1、不仅可对中部槽的中板进行耐磨处理,而且可对中部槽的封底板进行自

动熔覆处理。

2、可对平面零部件进行耐磨处理。

3、可对管道内壁进行熔覆耐磨处理。

4、采用先进的数控技术,根据需要编号程序后自动完成熔覆过程,自动化

程度高。

5、熔覆层平整度高,材质均匀,稀释率低。

6、程序控制自动送粉,送粉速度可调。

DRF-S型等离子熔覆耐磨处理设备

1、采用手持操作,不需编程,灵活性高。

2、一键操作,操作简单。

3、可对形状不规则的零部件(如链轮等)进行耐磨处理。

4、可对空间狭小的位置(中部槽槽帮两端)进行耐磨处理。

截齿耐磨处理设备

可以在截齿的头部合金头周围熔覆一层高耐磨合金层,提高截齿头部的耐磨性能,保护合金头不过早脱落,提高截齿的使用寿命,同时熔覆合金层与夹矸或顶底板等岩石碰撞时不产生火花,提高了机械化采煤的安全性能。

等离子耐磨复合板生产设备

1、采用数控系统进行控制,自动化程度高,熔覆质量稳定。

2、熔覆层与基板呈冶金结合,耐冲击,不脱落。

3、表面平整度高,外观美观。

4、生产效率高,适合工业规模化生产。

三、等离子熔覆耐磨“无火花”截齿

(一)截齿的失效形式

采煤机或掘进机在煤矿井下的使用条件非常恶劣,在使用过程中负荷非常大,滚筒或掘进头上的截齿在高冲击、高应力、高摩擦的作用下,同时截齿还受到强大的弯曲应力和剪切应力,一般工作寿命都比较短。

其主要失效形式表现为:

1、在使用过程中因磨损合金头逐渐变小直至消失。此种情况为正常失效,合金头与齿体同步均匀磨损,并且能够实现自锐性,保持齿尖的锋利,使用寿命较长,否则会出现单面磨损。

2、截齿头部齿体磨损过快导致合金头脱落。由于包裹合金头的齿体耐磨性远低于合金头,在使用过程中快速磨损,致使合金头失去夹持力而脱落,仅靠齿体工作,迅速磨损,并且阻力增大,影响工作效率。

3、合金头在使用过程中碎裂。由于合金头质量较差或在生产过程中热处理

工艺不合理,导致合金头在热处理时多次受到激冷而产生内部微裂纹,当受到较大外力时会发生碎裂而使截齿失效。

4、齿身的弯曲或折断。由于截齿的结构尺寸、刚度、布置方式不合理等原因,在受到很大的外力时发生齿身的弯曲或断裂。

(二)等离子熔覆耐磨无火花截齿

等离子熔覆技术的出现为截齿性能的提高开辟了新的途径,利用等离子熔覆技术在截齿的头部熔覆一定厚度的合金涂层,并且应用全新的热处理等生产工艺,使截齿的整体性能指标得到质的改善。传统的生产工艺是在钎焊硬质合金后再进行调质热处理或盐浴等温淬火,该生产工艺由于硬质合金受到多次激冷,容易使内部组织受到破坏,并且由于合金头周围的齿体在热处理时发生退火,硬度大大降低。

针对以上破坏特点及截齿的使用状态,公司研发出了等离子熔覆强化“无火花”截齿。该种截齿具有以下特点:

1、使用过程中“不产生火花”。普通截齿在使用过程中特别是割岩石过程中会产生大量的火花,给煤矿生产带来了极大的安全隐患。我公司生产的等离子熔覆强力“无火花”截齿因为在截齿头部熔覆一层高硬度的金属陶瓷层,该陶瓷层在与煤层或岩石碰撞的过程中基本不再产生火,极大的提高了煤炭开采的安全性,解决了一直困扰煤矿安全生产的国际性难题。

普通截齿在打磨过程中产生呈发散的长度约为100cm的明亮火花,如图1所示:而等离子熔覆强化截齿在打磨的过程中基本不产生火花只是有极少较暗的火花出现,并且火花长度只有10-20cm,如图2所示:

图1 图2

2、截齿的耐磨性能显著提高。使用先进的等离子熔覆强化技术在截齿头部

熔覆一层高硬度金属陶瓷层,该金属陶瓷层与齿体为冶金结合,抗冲击强度高,不脱落。金属陶瓷层的硬度和耐磨性不受热处理影响,热处理前后的硬度都在55HRC以上,因此极好的保证了截齿的耐磨性能。另外由于采用的特殊的生产工艺,齿体表面的熔覆层不明显增加截齿头部的尺寸,保证了截齿的锋利程度。因此金属陶瓷层与硬质合金齿尖耐磨性能相匹配,基本达到同步磨损,既防止齿尖过早脱落,又能保持自锐性;

3、采用了全新的钎焊工艺,并且整个钎焊过程采用数控自动化技术进行自动控制,使截齿硬质合金头与齿体间的焊料充填率达到了90%以上,保证了足够的剪切强度,同时由于熔覆合金层的存在,使齿体与合金头基本达到同步磨损,消除了合金头脱落的现象。

4、根据无火花截齿生产工艺特点,以及传统热处理生产工艺的弊端,研制出了全新的热处理工艺,并且整个热处理过程采用数字自动化控制,热处理质量可以在任何气候环境下都能达到理想状态。

5、针对在钎焊和热处理过程中合金头容易因受到反复的激冷激热而在合金头的内部产生肉眼无法看到的微裂纹,我公司创制了合金头保护装置,避免了合金头在热处理过程中受到伤害,从而降低了在使用过程中合金头碎裂的现象。

由上所述,等离子熔覆金属陶瓷强化技术的出现为我国截齿性能的提高找到了一条新的途径,突出解决了截齿既保持齿体强韧性,又大幅度提高截齿头部耐磨性,同时又使硬质合金刀头和钎焊焊缝不受激热激冷的问题,最重要的是解决了截齿在使用中产生火花对煤矿安全生产造成极大威胁的国际性难题。

经过该工艺生产的无火花截齿经过在临沂矿业集团、新汶矿业集团、宁煤集团、沈煤集团、西山煤电、皖北煤电、大同煤电等单位的井下实际应用表明,截齿消耗量明显减少,超过了国产同类截齿的质量水平,并且可以在低成本的情况下替代进口截齿,同时在使用过程中不产生火花,提高了煤矿生产的安全性。

三、刮板输送机等离子熔覆耐磨处理

煤炭生产的特点,决定了煤矿机械对许多零部件的表面耐冲击磨损、磨粒磨损、腐蚀磨损性能要求很高,生产过程中往往由于这些部件的过早失效而导致整个装备的停产维修,对煤炭生产成本的降低和产煤量的提升带来了诸多不利影响。刮板运输机是煤炭生产的必备设备,由于煤矿井下刮板输送机的工作环境十分恶劣,对其表面耐冲击磨损、磨粒磨损、腐蚀磨损等性能要求很高,往往由于中部槽过早磨损报废而导致整个刮板机瘫痪,增加了应用成本,制约了生产效率的提高。煤矿每年都报废相当数量的中部槽,这些报废的中部槽有些整体性还比较好,只是因为某些部位的磨损程度较大而不能完成下一个工作面的采煤任务,如果就此报废十分可惜,如果下井服役也会因为中途更换中部槽而影响生产,造成更大的浪费。

如果将这些中部槽重新修复,不仅会给矿方节省大量采购费用,而且会为国家节省大量宝贵的钢铁资源,降低能耗,减少碳排放。现在我公司可以利用等离子熔覆技术对刮板输送机的机头架、机尾架、刮板、中部槽和过渡槽的中板、封底板、滑靴道和槽帮等部位等进行全面的耐磨处理,使刮板输送机的整体耐磨寿命得到明显的提高,修复后的旧中部槽使用寿命可以达到甚至超过新购进的中部槽的使用寿命。

2005年10月份,我们公司对淮南矿物局张集煤矿旧SGZ800/1050板输送机中部槽进行了熔覆耐磨处理,熔覆层的熔覆密度约为8%,2006年3月份下井,到2006年11月工作面回采结束,共使用7个月,过煤量达到310万吨。升井后中部槽中板基本没有受到明显磨损,厚度没有明显减小,说明等离子熔覆层很好的保护了中部槽中板,延长了中板的寿命。2007年5月份下井前又对其升井的这批中部槽进行了熔覆强化。这样周而复始,每采一至两个工作面,熔覆强化一次,可以大大延长其使用寿命,预计其整体过煤量可达到一千万吨以上。通过这种方式为该矿节省了大量的采购资金。

对淮南矿业集团张集矿上井旧中部槽进行了熔覆处理

下井前和过煤量在310万吨后的效果图

对于新购进的中部槽利用等离子熔覆技术进行耐磨处理效果更好,在下井前根据所服役的工作面的地质条件、工作面储量等因素,确定熔覆的密度、熔覆图案等熔覆参数,对中部槽的中板、封底板、槽帮、滑靴道等易磨损部位进行处理,工作完一个工作面后中部槽的原基体基本不磨损,只磨损熔覆耐磨层,在用到下一个工作面前同样进行一次熔覆耐磨处理,可以使中部槽周而复始使用,数倍延长中部槽的使用寿命。

(一)中部槽耐磨处理方案和所用设备

等离子熔覆耐磨处理技术不改变原有中部槽或刮板输送机的结构尺寸和装配工艺,只是在原有刮板输送机或中部槽的易磨损部位熔覆一定厚度的合金耐磨层。

对于刮板输送机的机头架、机尾架、中部槽、过渡槽等部件的易磨损部位,可以利用我们公司研制的DRF-5B型设备和DRF-S型设备进行耐磨处理,处理的部位不仅有中板,而且对于封底板、滑靴道和槽帮钢同样可进行耐磨处理。在处理前需根据中部槽的磨损情况以及下个工作面的生产任务和使用的地质条件对各项熔覆参数包括熔覆材料、熔覆密度和熔覆图案进行设计,使中部槽的耐磨处理达到最优。

DRF-5型数控等离子熔覆耐磨处理设备

DRF-S型等离子熔覆耐磨处理设备

利用DRF-5B数控等离子熔覆设备和DF-S等离子熔覆设备可以对刮板输送

机的其他部位,如链轮、压链块、刮板、槽帮等进行耐磨处理。

1、中板处理方案

中板为运输煤炭的主要通道,同时受到刮板、链条和煤炭的三重磨损,磨损速度比较快,为此中板为中部槽的主要熔覆处理部位,中板的处理方式主要有两种:八字形图案熔覆和菱形图案熔覆。

八字形熔覆密度小,并且在中间链道部位耐磨强化不够,适用于小型边双链中部槽的耐磨处理。

菱形熔覆耐磨处理方式,使整个中板分布比较平均,熔覆密度大,并且刮板的磨损也比较均匀,不会影响刮板的使用,因此对于大型中双链中部槽比较适合采用该种熔覆耐磨处理方式(如下图)。

同时为了降低中板两端的磨损,在中板链道的两端熔覆尺寸为60×60mm的耐磨块。

如果中板因为链条的磨损而出现链道沟,影响了中板的强度,可以将中部槽中板的两端割下进行更换,更换的尺寸根据磨损的程度确定。

2、底板处理方案

底板不承担煤炭运输任务,一般只受到链条和刮板的磨损,与中板相比磨损较轻,为了降低底板的磨损速度,避免因磨损降低底板的强度而影响中部槽整体强度,因此也采用菱形熔覆处理方式。

3、滑靴道处理方案

滑靴道为采煤机行走的轨道,因大型中部槽配套的采煤机重量较大,并且摩擦方式为滑动摩擦,磨损速度较快,为了降低磨损速度,对于滑靴道采用全长度“之”字形熔覆耐磨处理。

4、槽帮钢处理方案

当底板不平或移溜时,刮板输送机会发生弯曲,中部槽连接处会形成折线,加大了中部槽两端的磨损速度,为此可利用DRF-S型熔覆设备在槽帮钢的两端一定长度范围内熔覆耐磨层。

(二)利用等离子熔覆耐磨复合板生产中部槽

因为受到煤、刮板、链条等的磨损,中部槽的中板和封底板磨损比较快,大型中部槽生产一般使用轧制耐磨板作为中部槽的中板和封底板的材料,提高中部槽的使用寿命。随着刮板输送机功率的加大,轧制耐磨板已经不能满足需求。我们利用等离子熔覆技术在使用整体耐磨板生产的中部槽中板和封底板表面按照菱形图案熔覆一层合金耐磨层(熔覆密度约为8-15%)后,中部槽的寿命已经成倍延长。如果使用等离子耐磨复合钢板替代轧制耐磨板用作中部槽的生产,中部槽的使用寿命将会大大提高,过煤量可超过1000万吨。

刮板输送机及中部槽使用报告

四等离子熔覆耐磨复合钢板

等离子耐磨复合钢板是利用等离子熔覆技术使用普通钢板作为基板,在基板表面熔覆一层高硬度高耐磨的合金熔覆层,提高普通钢板的耐磨性能,达到或超过耐磨钢板的耐磨性能。合金熔覆层主要化学成分是C、Cr、W、B等。复合板表面平整美观,耐磨层与基板为真正的冶金结合,不脱落,并且耐磨性能优异,加工性能好,性价比高。

耐磨复合板主要由韧性的奥氏体组织基体相复合原位自生高强度高硬度合金碳化物的复相组织而形成,宏观硬度可达HRC65左右,碳化物Cr7C3的显微硬度高达HV1300-1800。在同等磨损实验条件下,我公司生产的复合板磨损量为国外某厂家产品的65%,仅为中碳钢的5%,磨损性能优异。

复合板

等离子熔覆耐磨处理技术 青岛海纳等离子科技有限公司

一公司简介 山东科技大学青岛海纳等离子科技有限公司是以本校材料学科为技术依托,以等离子表面改性为核心技术而成立的具有自主知识产权的高新技术企业,是山东省金属材料与表面工程技术研究中心实验基地。 数年来,公司致力于金属材料表面改性技术的研究与开发,公司坚持以技术求进步、以质量谋发展,并取得了丰硕的科技成果。取得了“真空等离子束表面熔覆耐磨蚀涂层的方法”、“一种本安型耐磨镐型截齿”、“一种耐磨可弯曲刮板输送机”、“一种镐型截齿的生产工艺方法”等多项国家发明专利,另外2008年“等离子控制原位冶金反应技术与工程应用”荣获了国家科学技术进步二等奖,“等离子熔覆强化技术及其在刮板输送机上的应用”获中国煤炭工业科学技术奖二等奖,“高温等离子射流控制原位冶金反应技术及产业化”荣获中国机械工业科学技术奖,“等离子多元共渗合金强化技术”获中国高校技术发明二等奖,“一种铸铁表面快速扫描熔凝硬化的方法”获山东省第六届专利奖金奖。 公司在国际上首次提出了负压等离子熔覆涂层与熔射成型技术的新方法,获得了国家发明专利。该技术是解决金属表面高耐磨耐蚀耐冲击的最新技术方法,并且研制成功了综合经济技术指标优于激光熔覆的大功率高稳定性等离子熔覆专用数控设备,该技术与设备于2002年12月21日通过了山东省科技厅组织的鉴定。鉴定结论认为该技术与设备填补了一项空白,是等离子束表面冶金领域中的一项重大创新,整体技术水平达到了国际领先水平。 公司拥有一批具有学士、硕士、博士学位的研发人员,具有中高级专业技术职务的人员占60%以上,同时,公司还拥有一支专业水平高,经验丰富的职工队伍。 二等离子熔覆技术简介 等离子熔覆技术是继激光熔覆技术之后发展起来的最新表面改性技术,是我们公司拥有的具有原创性的国际领先技术。该技术汲取了激光熔覆技术和对焊技术的先进性,屏弃了堆焊和激光熔覆技术的不足。其基本原理是:在高温等离子束流作用下,将合金粉末与工件基体表面迅速加热并一起熔化、混合、扩散、反应、凝固,等离子束离开后自激冷却,在表面形成一层高硬度耐磨层,从而实现表面的强化与硬化,增强工件的耐磨性能。等离子熔覆耐磨层不仅具有很高的硬

等离子表面处理工艺大全 内容来源网络,由深圳机械展收集整理! 随着高科技产业的快速发展,各种工艺对使用产品的技术要求越来越高,等离子表面处理技术的出现,不仅改进了产品性能、提高了生产效率,更实现了安全环保效应。等离子表面处理技术能够在材料科学、高分子科学、生物医药材料学、微流体研究、微电子机械系统研究、光学、显微术和牙科医疗等领域得到应用。正是这种广泛的应用领域和巨大的发展空间使等离子表面处理技术迅速在国外发达国家发展起来,根据调查数据显示:全球等离子表面处理设备总产值在2008年已达到3000亿人民币。然而我们不得不沉思是什么原因使等离子表面处理技术在短短的20几年中发展的如此迅速。 (一)等离子表面处理技术原理及应用 等离子,即物质的第四态,是由部分电子被剥夺后的原子以及原子被电离后产生的正负电子组成的离子化气状物质。这种电离气体是由原子,分子,原子团,离子,电子组成。其作用在物体表面可以实现物体的超洁净清洗、物体表面活化、蚀刻、精整以及等离子表面涂覆。根据等离子体中存在微粒的不同,其具体可以实现对物体处理的原理也各不相同,加之输入气体以及控制功率的不同,都实现了对物体处理的多样化。因低温等离子体对物体表面处理的强度小于高温

等离子体,能够实现对处理物体表面的保护作用,应用中我们使用的多为低温等离子体。并且各种粒子在对物体处理过程中所表现出来的作用也个不相同的,原子团(自由基) 主要是实现对物体表面化学反应过程中能量传递的“活化”作用;电子对物体表面作用主要 包括两方面: 一方面是对物体表面的撞击作用,另一方面是通过大量的电子撞击引起化学反应;离子通过溅射现象实现对物体表面的处理;紫外线通过光能使物体表面的分子键断裂分解,并且增强穿透能力。 (二)等离子表面处理技术的优势等离子表面处理技术是干式处理法,替代了传统的湿法处理技术具有以下优势:1. 环保技术:等离子体作用过程是气固相干式反应,不消耗水资源、无须添加化学药剂2. 效率高:整个工艺能在较短的时间内完成 3. 成本低:装置简单,容易操作维修,少量气体代替了昂贵的清洗液,同时也无处理废液成本 4. 处理更精细:能够深入微细孔眼和凹陷的内部并完成清洗任务 5. 适用性广:等离子表面处理技术能够实现对大多数固态物质的处理,因此应用的领域非常广泛 (三)等离子表面处理技术前景随着电子信息产业的发展,特别是通信产品、电脑及部件、半导体、液晶及光电子产品对超精密工业清洗设备和高附加值设备

等离子污泥处理技术简介 等离子体技术处理危险废物是一种新型环保技术,主要用于工业污水固粒饱水污泥、焚烧炉产生的飞灰及炉渣、工业危险废弃物等危险废物的处理工作。 (1) 等离子技术基本原理等离子体是与固态、液态和气态并列的第四种物质存在状态,它可以存在的参数范围相当宽广(其密度、温度以及磁场强度都可以跨越十几个数量级)。当一股强电流通过惰性气体(例如氮气)产生电离,即可形成等离子体。如果 等离子体的形态和性质受到外加电磁场的强烈影响,就会发生强烈的粒子集体运动。 此时能量发生瞬时集中,产生极高的电热效率(85%—95%),等离子体温度即时升 高上千度。这种极高的温度可完全分解有毒物质中存在的有机物或无机物分子,同时 完全分解了焚烧过程中可能形成的二氧化物类物质。整个过程在瞬间即可完成,产生 的高温可以还原一切难以还原和难熔性的物质。等离子体弧心温度可达7000℃,而反应器工作温度可在3000℃内调整。 (2) 等离子体处理工业污泥技术试验分析全国各危险废物处置中心的工业污泥处理技术和能源化研究现状,采用荷兰PANalytical公司Magix(PW2403)X射线荧光光谱仪测定了广西省和海南省主要城市取样工业污泥的组成和热值(试验用脱水污泥含水量74.3%,污泥干基固体挥发份含量62.9%),测试结果示于表1。利用等离子体产生 的瞬时高温突跃,进行了电弧等离子体技术的高温T-jump特性作用于工业污泥的处理试验。在数千度的高温下引起快速反应,使工业污泥中有机物质发生高温下物理化学 变化,如挥发、裂解、氧化、聚合等。反应后的固体残渣表面明显碳化或呈现玻璃态,含水率与挥发成份含量明显下降,性质状态非常稳定。其中受到电弧直接作用的污泥 反应后显熔融态,分解彻底。得到了类似水煤气的气体产物(主要成分CO和CH4气体)。这种物质可以直接点燃,火焰温度高达750℃—850℃。至此,初步完成了高温突跃T-jump处理工业危险废物活性污泥的可能性的实验。此外,在美国进行的测试已表明,经等离子体处理后的工业污泥可以完全分解,二噁英等致癌类再生物质实现零 排放。 (3) 等离子体焚烧技术处理工业污泥工艺流程工业污泥成分是复杂的混和物,其成分、水分均随时间、随地点、随产生源种类的不同发生变化,组分各不相同。与生活污泥、

冷弧空气等离子体射流表面处理技术介绍 一.冷弧空气等离子体射流表面处理的必要性 传统的表面处理用湿法,采纳化学溶剂浸泡擦洗。湿法不具有普适性,处理速度慢,特不是化学溶剂会造成二次污染,使得人们必须查找新的表面处理技术。 低温等离子体具有极强的化学活性,在室温下能够引起多种化

学反应或物理刻蚀,而基质材料的本体性能不受阻碍。通过低温等离子体表面处理,材料表面发生多种的物理,化学变化,或产生刻蚀而粗糙,或形成致密的交联层,或引入含氧极性基团,使材料表面清洁、活化,改善材料表面的亲水性、粘结性、可染色性、生物相容性及电性能。它的这种专门性能能够对塑料、橡胶、金属、半导体、陶瓷和玻璃、复合物、纺织品、泡沫等进行表面改性,以及金属和非金属的粘接表面处理,因此能够广泛应用于汽车、航空、家用电器、包装材料、医疗器械、电子、机械、建筑、纺织和生物医学工程等领域。 在一般情况下,低温等离子体表面处理能够采纳低气压等离子体技术,但由于要使用真空系统,常常具有专门大的局限性,也使得花费过大。常压等离子体技术使表面处理变得简单而廉价。常压等离子体产生的方法有:一是电晕放电等离子体,二是冷弧放电等离子体,三是射频放电等离子体(包括同轴型和平板多孔型),四

是介质阻挡放电等离子体。其中射频放电须用氦气工作,无法广泛应用;电晕和介质阻挡放电会产生大量臭氧,污染使用环境。因此,冷弧空气等离子体射流表面处理是最廉价、最有用的技术。它用于表面处理有专门大的优势,它的优点在于 1.属于干式工艺,省能源,无公害,满足节能和环保的需要;2.使用空气,无臭氧污染,价格专门廉价,时刻短,效率高;3.对所处理的材料无严格要求,具有普遍适应性; 4.可处理形状复杂的材料,材料表面处理的均匀性好; 5.反应环境温度低; 6.对材料表面的作用仅涉及几到几百纳米,材料表面性能改善的同时,基体性能不受阻碍。 这种技术通过十几年的进展差不多逐步成熟,在国外差不多有一些髙技术公司在大力推广和使用这类技术。国内也有一些实验室开始着手推广这类技术。我们在已有的技术基础上不失时机的进行

艾德截齿等离子熔覆工艺 山东艾德实业有限公司自成立伊始,便开展截齿技术攻关与创新研究,始终走在截齿表面硬化提升的技术前沿。在整个过程中,山东艾德自主研发的等离子熔覆工艺,使得截齿的耐磨性、抗冲击性等关键性指标得到了质的改善。 1、什么是等离子熔覆工艺? 等离子熔覆工艺是一种,以增强截齿表面耐磨性为目的的涂层技术。通过等离子弧产生的高温将熔覆材料与基体表面迅速加热并一起熔化形成熔池,在熔池中熔化金属发生一系列的混合、扩散、凝固等反应,等离子弧离开后自己冷却,在截齿表面形成一层高性能的熔覆合金耐磨层,从而实现截齿表面的强化与硬化。 2、等离子熔覆工艺的优势有哪些? 众所周知,由于硬质合金镶块硬而脆,受冲击易发生脆性断裂。且由于铜钎焊结合强度低,硬质合金镶块易与截齿体分离。可以说,合金脱落、齿体磨损是截齿失效的主要形式。等离子熔覆技术的出现为截齿性能的提高开辟了新的途径,利用等离子熔覆技术在截齿的头部熔覆2~3mm厚度的合金耐磨层,并且应用山东艾德独创的热处理等生产工艺,

使截齿的整体性能指标得到质的改善。 此外,和激光熔覆技术相比,等离子熔覆工艺过程简单、污染较少,且生产效率为激光熔覆的6~10倍。因此在电力、矿山、冶金、机械等诸多领域,等离子熔覆技术拥有广阔的前景。 3、等离子熔覆工艺的操作流程 等离子熔覆的材料通常以粉末的形式加入,目前常用的是耐磨、耐腐蚀等综合性能良好,且与基体润湿性较好的Ni基、Co基、Fe基等自熔合金粉末。山东艾德采用的是美国进口的铁基碳化钨,通过等离子熔覆技术,可以在截齿头部合金部位形成一圈高硬度、耐冲击腐蚀的耐磨层,其耐高温性能优于激光熔覆层。 4、艾德截齿的技术指标 使用等离子熔覆技术的艾德截齿,究竟能达到什么性能呢?通过专业的检测工具,我们发现艾德截齿的等离子熔覆耐磨层,硬度达62HRC,远超市场上的同类产品。此外,拥有耐磨层的截齿,在井下进行煤岩切割时,综合性能要高于没有耐磨层的截齿。 以上就是关于等离子熔覆技术的相关内容,如果选择截齿,欢迎选择使用等离子熔覆技术强化的艾德截齿。

低温等离子体是继固态、液态、气态之后的物质第四态,当达到气体的放电电压时,气体被击穿,放电过程中整个体系呈现低温状态,所以称为低温等离子体,目前这种技术主要应用于废气处理工业中,有些小伙伴对于整个处理工艺和流程比感兴趣,下面就来一起学习一下。 低温等离子体的工艺技术原理: 异味气体从气体收集系统收集后首先进入除水器中进行水气分离,然后再排入等离子体反应器单元,在该区域由于高能电子的作用,使异味分子受激发,带电粒子或分子间的化学键被打断,产生自由基等活性粒子,这些活性粒子和O2反应达到消除异味目的。同时空气中的水和氧气在高能电子轰击下也会产生OH 自由基、活性氧等强氧化性物质,这些强氧化性物质也会与异味分子反应,使其分解,从而促进异味消除。净化后的气体经排气筒高空排放。 低温等离子处理工艺主要是利用放电来产生很多的高能粒子,然后对分子进行降解、氧化、裂解以及电离。近年来,低温等离子处理工艺成为国内外重视的

一个重点问题。将低温等离子处理工艺应用到低浓度、大风量有机废气处理中,具有处理量大、低能耗等优点。但是,这种处理工艺在应用的过程中会产生很多副产物,不能够完全将有机废气降解为水和二氧化碳。 低温等离子废气处理工艺,低温等离子废气处理技术采用双介质阻挡放电形式产生等离子体,所产生等离子体的密度是其他技术产生等离子体密度的1500倍,初用于氟利昂类、哈隆类物质的分解处理,后延伸恶臭、异味、有毒有害气体处理。该技术节能、环保,应用范围广,所有化工生产环节产生的恶臭异味几乎都可以处理,并对二恶英有良好的分解效果。 低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,并发生后续的各种反应以达到降解污染物的目的。

低温等离子体技术在表面改性中的应用低温等离子体中粒子的能量一般约为几个至几十电子伏特,大于聚合物材料的结合键能(几个至十几电子伏特),完全可以破裂有机大分子的化学键而形成新键;但远低于高能放射性射线,只涉及材料表面,不影响基体的性能。处于非热力学平衡状态下的低温等离子体中,电子具有较高的能量,可以断裂材料表面分子的化学键,提高粒子的化学反应活性(大于热等离子体),而中性粒子的温度接近室温,这些优点为热敏性高分子聚合物表面改性提供了适宜的条件。 1 形成装置及影响因素 选择适宜的放电方式可获得不同性质和应用特点的等离子体,通常,热等离子体是气体在大气压下电晕放电产生,冷等离子体由低压气体辉光放电形成。 热等离子体装置是利用带电体尖端(如刀状或针状尖端和狭缝式电极)造成不均匀电场,称电晕放电,使用电压和频率、电极间距、处理温度和时间对电晕处理效果都有影响。电压升高、电源频率增大,则处理强度大,处理效果好。但电源频率过高或电极间隙太宽,会引起电极间过多的离子碰撞,造成不必要的能量损耗;而电极间距太小,会有感应损失,也有能量损耗。处理温度较高时,表面特性的变化较快。处理时间延长,极性基团会增多;但时间过长,表面则可能产生分解物,形成新的弱界面层。 冷等离子体装置是在密封容器中设置两个电极形成电场,用真空泵实现一定的真空度,随着气体愈来愈稀薄,分子间距及分子或离子

的自由运动距离也愈来愈长,受电场作用,它们发生碰撞而形成等离子体,这时会发出辉光,故称为辉光放电处理。辉光放电时的气压大小对材料处理效果有很大影响,另外与放电功率,气体成分及流动速度、材料类型等因素有关。 不同的放电方式、工作物质状态及上述影响等离子体产生的因素,相互组合可形成各种低温等离子体处理设备。 2 在表面改性中的应用 低温等离子体技术具有工艺简单、操作方便、加工速度快、处理效果好、环境污染小、节能等优点,在表面改性中广泛的应用。 2.1 表面处理 通过低温等离子体表面处理,材料表面发生多种的物理、化学变化,或产生刻蚀而粗糙,或形成致密的交联层,或引入含氧极性基团,使亲水性、粘结性、可染色性、生物相容性及电性能分别得到改善。 用几种常用的等离子体对硅橡胶进行表面处理,结果表明N2、Ar、O2、CH4-O2及Ar-CH4-O2等离子体均能改善硅橡胶的亲水性,其中CH4-O2和Ar-CH4-O2的效果更佳,且不随时间发生退化[6]。英国派克制笔公司将等离子体技术用于控制墨水流量塑料元件的改性工艺中,提高了塑料的润湿率。 文献表明,用低温等离子体在适宜的工艺条件下处理PE、PP、PVF2、LDPE等材料,材料的表面形态发生的显著变化,引入了多种含氧基团,使表面由非极性、难粘性转为有一定极性、易粘性和亲水性,有利于粘结、涂覆和印刷。

高温等离子有机废气治理 技术 Jenny was compiled in January 2021

高温等离子焚烧——治理有机废气 一、高温等离子焚烧原理 等离子态是一种普遍存在的物质形态。宇宙中恒星球内部的物质就处于等离子态。 温度升高到使物质分子发生分裂,成为独立的原子,如氮分子会分裂成两个氮原子,我们称这种过程为物质分子的电离。当电子和离子的浓度达到一定的数值时,物质状态发生质的改变,为区别于固体、液体和气体这三种状态,我们称物质的这种状态为物质的第四态,即等离子态.(等离子体) 等离子体的基本构成是和,具有良好的导电、导热性。等离子体的比热与温度成正比,高温下等离子体的比热是通常气体的数百倍。 等离子体在工业上有广泛的应用,常见的氩弧焊就是一个典型事例:由电流放电产生的高温等离子弧,从喷嘴中喷出,熔化焊料、工件,完成焊接作业。 永研电子率先提出,并研发成功的高温等离子焚烧技术,就是等离子体在工业废气处理应用的成功范例。为工业废气治理开辟了一条全新的途径。 二、高温等离子焚烧实现 高温等离子体焚烧技术: “每一种持久性有机污染物(POPs)都可以热分解,20世纪80年代末,瑞典科学家Svante Arrhenius 发现大多数热分解反应的速率随着温度增加而增加。对于有机物的分解取决于反应温度、在此温度下停留的时间和该物质的固有性质。”(摘自:等离子体弧熔融裂解——危险废弃物处理前沿技术第48页丁恩振、丁家亮编着)高温热分解是清除VOCs污染物的有效方法。 等离子焚烧技术是高频(30KHz)高压(10万伏)大功率电源在特定条件下的聚能放电:工业废气在反应器中由常温急剧上升至3千度高温,在高温(3千度)和高电势(10万伏)的双重作用下,有机污染成分(VOCs)瞬间(千分之1秒)被电离并完全裂解。

有机、无机废气和恶臭处理技术 市场拓展人员培训教程 (宋文国,男,1968年出生,高级工程师,从事于节能环保项目多年。邮箱:,手机:) 一、行业废气概况 煤化工废气 煤制焦过程废气 焦化废气主要来源于装煤、炼焦、化产回收等过程。装煤初期,煤料在高温条件下与空气接触,形成大量黑烟及烟尘、荒煤气及对人体健康有害的多环芳烃。炼焦时,废气一方面来自化学转化过程中未完全炭化的细煤粉及其析出的挥发组分、焦油、飞灰和泄漏的粗煤气,另一方面来自出焦时灼热的焦炭与空气接触生成的CO、CO2、NOx等,主要污染物包括苯系物(如苯并芘)、酚、氰、硫氧化物以及碳氢化合物等。 煤制气过程废气 煤制气废气的来源主要是气化炉开车过程中由于炉内结渣、火层倾斜等非正常停车而产生的逸散,另外,还有炉内的排空气形成部分废气、固定床气化炉的卸压废气、粗煤气净化工序中的部分尾气、硫和酚类物质回收装置的尾气及酸性气体、氨回收吸

收塔的排放气。这些废气的主要成分包括碳氧化物、硫氧化物、氨气、苯并芘、CO、CH4等,有些还夹杂了煤中的砷、镉、汞、铅等有害物质,对环境及人体健康有较大的危害。 煤制油过程废气 煤的液化可分为直接液化和间接液化。煤直接液化时,经过加氢反应,所有异质原子基本被脱除,也无颗粒物,回收的硫可以获得元素硫,氮大多转化为氨。煤间接液化时,催化合成过程中的排放物不多,未反应的尾气(主要是CO)可以在燃烧器中燃烧,排放的废气中CO2和硫很少,也没有颗粒物的生成。煤液化过程对环境造成的影响较小,主要的污染物是液化残渣,这是一种高碳、高灰和高硫物质,在某些工艺中占到液化原料煤总量的40%左右,需进一步处理。 煤燃烧过程废气 煤燃烧过程主要污染物有粉尘与烟雾、SO2为主的硫化物、N2O、NO、NO2、N2O3、 N2O4等氮氧化物、Hg、Cd、Pb、Cr、As、Se、F等有害微量元素、产生温室效应的CO2等。煤直接燃烧的能量利用率低,环境污染严重。 石油化工厂废气 化工厂在生产过程中会产生大量的废气,比如:氨、三甲胺、硫化氢、二氧化硫、甲硫氢、甲硫醇、甲硫醚、二甲二硫、二硫化碳和硫化氢等无机废气;还有VOC类:苯、甲苯、二甲苯、丙

低温等离子体表面处 理技术

Plasma and first wall Introduction Today I will talk about something about my study on the first wall in the tokamak. Firstly, I will show you that what the plasma is in our life thought the following pictures such as: Fig.1 Lighning Fig.2 Aurora Fig.3 Astrospace Just as the pictures mentioned above , they are all consist of plasma. But, what does have in the plasma, now our scientist had given a definition that the plasma state is often referred to as the fourth state of matter and contains enough free charged particles(negative ions 、positive ions)and electronics. Like the photo below. Fig.4 Plasma production Plasma production In our research, we produce the plasma through an ICP (inductively coupled plasma)

高温等离子焚烧——治理有机废气 一、高温等离子焚烧原理 等离子态是一种普遍存在的物质形态。宇宙中恒星球内部的物质就处于等离子态。 温度升高到使物质分子发生分裂,成为独立的原子,如氮分子会分裂成两个氮原子,我们称这种过程为物质分子的电离。当电子和离子的浓度达到一定的数值时,物质状态发生质的改变,为区别于固体、液体和气体这三种状态,我们称物质的这种状态为物质的第四态,即等离子态.(等离子体) 等离子体的基本构成是离子和电子,具有良好的导电、导热性。等离子体的比热与温度成正比,高温下等离子体的比热是通常气体的数百倍。 等离子体在工业上有广泛的应用,常见的氩弧焊就是一个典型事例:由电流放电产生的高温等离子弧,从喷嘴中喷出,熔化焊料、工件,完成焊接作业。 永研电子率先提出,并研发成功的高温等离子焚烧技术,就是等离子体在工业废气处理应用的成功范例。为工业废气治理开辟了一条全新的途径。

二、高温等离子焚烧实现 高温等离子体焚烧技术: “每一种持久性有机污染物(POPs)都可以热分解,20世纪80年代末,瑞典科学家Svante Arrhenius 发现大多数热分解反应的速率随着温度增加而增加。对于有机物的分解取决于反应温度、在此温度下停留的时间和该物质的固有性质。”(摘自:等离子体弧熔融裂解——危险废弃物处理前沿技术第48页丁恩振、丁家亮编著)高温热分解是清除VOCs污染物的有效方法。 等离子焚烧技术是高频(30KHz)高压(10万伏)大功率电源在特定条件下的聚能放电:工业废气在反应器中由常温急剧上升至3千度高温,在高温(3千度)和高电势(10万伏)的双重作用下,有机污染成分(VOCs)瞬间(千分之1秒)被电离并完全裂解。 高温等离子焚烧技术能够处理高浓度、成分复杂、易燃易爆及含有水分、固态、油状物的工业废气,是垃圾焚烧尾气排放二噁英问题的理想解决方案。

第25卷第5期 硅 酸 盐 通 报 Vol .25 No .5 2006年10月 BULLETI N OF THE CH I N ESE CERAM I C S OC I ETY Oct ober,2006 二氧化钛等离子喷涂层的结构及性能 范艳华,尹衍升 (中国海洋大学材料科学与工程研究院,青岛 266003) 摘要:700℃、1000℃、1200℃下对纳米二氧化钛(Ti O 2)粉末进行煅烧,利用大气等离子喷涂(APS )在Q235基体上制备氧化钛纳米结构涂层。运用X 射线衍射(XRD )、扫描电镜(SE M )等技术对煅烧后的粉料和涂层的显微结构、物相组成进行测试、观察、分析。实验结果表明:1000℃为最佳的造粒温度,适合等离子喷涂的粉末颗粒粒径为 30~90 μm,流动性较好,着粉率高;涂层物相主要是金红石型Ti O 2,涂层与基体的结合强度很高,达30.90MPa,涂层硬度为727.95HV 。 关键词:纳米二氧化钛;造粒;大气等离子喷涂;结合强度 The Structure and Performance of Pl a s ma Sprayed T i O 2Coa ti n g FAN Yan 2hua,YI N Yan 2sheng (I nstitute ofMaterials Science and Engineering,Ocean University of China,Q ingdao 266003) Abstract:Nano 2Ti O 2powders were calcined at 700℃,1000℃,1200℃res pectively .Ti O 2coatings on carbon steel substrate were fabricated by air p las ma s p raying .The m icr o 2structure and compositi on in calcined Ti O 2powders and Ti O 2coatings were investigated thr ough XRD and SE M.The results show that radius of the best Ti O 2particles which were used in air p las ma s p raying are 30290 μm ,and the particles have better mobility and better landed powder rati o .The main phase of coating is Rutile 2Ti O 2,and adhesi on strength bet w een coating and substrate is very good,up t o 30.90MPa,hardness of coatings is 727.95HV. Key words:nano 2Ti O 2;calcined particles;air p las ma s p raying;adhesi on strength 基金项目:国家自然科学基金(NO.50242008). 作者简介:范艳华(19792),女,博士研究生.主要从事陶瓷基复合材料的研究. 近年来,纳米结构涂层成了众多科学工作者的研究热点,由于晶粒尺寸效应和大量晶界的存在,具有比传统涂层更优良的性能。许多方法都可用于纳米结构涂层的制备,如热喷涂技术、电子束物理气相沉积、化学气相沉积、磁控溅射等,其中热喷涂技术尤其是等离子喷涂技术成了制备纳米结构涂层的有效方法 之一[1]。 纳米Ti O 2涂层具有抗高温,耐腐蚀,耐磨损,化学性质稳定,无毒无害等优异的性能;另外,由于Ti O 2的纳米颗粒又具有纳米结构的小尺寸效应、表面与界面效应、量子尺寸效应和宏观量子隧道效应等特性,纳米 Ti O 2涂层将具有更为广阔的应用前景。[2,3]纳米结构的微粒不能直接用于等离子喷涂,因为纳米微粒尺寸太小、本身的质量小、比表面积太大、活性高、容易聚集成团、流动性差,这造成在喷涂过程中粉料在管道中的运输困难;另外,由于纳米微粒与基体材料的冲量很小,这使纳米微粒无法在基体材料的表面沉积,形成致密的纳米涂层。通过造粒技术,使纳米微粒重组成微米级的微粒,以适合于等离子喷涂用。通过X 射线衍射(XRD )、扫描电镜(SE M )技术对涂层的

技术介绍 --低温等离子体 低温等离子体是继固态、液态、气态之后的物质的第四态,当外加电压达到气体的着火电压时,气体被击穿,产生包括电子、各种离子、原子和自由基在内的混合体。放电过程中虽然电子温度很高,但重粒子温度很低,整个体系呈现低温状态,所以称为低温等离子体。低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,并发生后续的各种反应以达到分解污染物的目的。 “QHDD-Ⅱ”低温等离子体工业废气处理成套设备和技术作为一种新型的气态污染物的治理技术是一个集物理学、化学、生物学和环境科学于一体的交叉综合性电子化学技术,由于能很容易使污染物分子高效分解且处理能耗低等特点,是目前国内外大气污染治理中最富有前景、最行之有效的技术方法之一,其使用和推广前景广阔,为工业领域VOC类有机废气及恶臭气体的治理开辟了一条新的思路。 低温等离子体废气处理技术与其他废气治理方法优缺点对比 表1-2 几种废气处理工艺的适用范围及优缺点 工艺名称原理适用范围优点缺点 掩蔽法采用更强烈的芳香气味与臭气掺和,以掩蔽臭气,使之能被人接收适用于需立即、暂时地消除低浓度恶臭气体影响地场合,恶臭强度左右,无组织排放源可尽快消除恶臭影响,灵活性大,费用低恶臭成分并没有被去除,麻痹了对原有污染物的感知 热力燃烧法在高温下恶臭物质与燃料气充分混和,实现完全燃烧适用于处理高浓度、小气量的可燃性气体净化效率高,恶臭物质被彻底氧化分解设备易腐蚀,消耗燃料,处理成本高,易形成二次污染,催化剂中毒 催化燃烧法

水吸收法利用臭气中某些物质易溶于水的特性,使臭气成分直接与水接触,从而溶解于水达到脱臭目的水溶性、有组织排放源的恶臭气体工艺简单,管理方便,设备运转费用低产生二次污染,需对洗涤液进行处理;净化效率低,应与其他技术联合使用,对水溶性差的物质等处理效果差 药液吸收法利用臭气中某些物质和药液产生化学反应的特性,去除某些臭气成分适用于处理大气量、高中浓度的臭气能够有针对性处理某些臭气成分,工艺较成熟净化效率不高,消耗吸收剂,易形成而二次污染 吸附法利用吸附剂的吸附功能使恶臭物质由气相转移至固相适用于处理低浓度,高净化要求的恶臭气体净化效率很高,可以处理多组分恶臭气体吸附剂费用昂贵,再生较困难,要求待处理的恶臭气体有较低的温度和含尘量 生物滤池恶臭气体经过除尘增湿或降温等预处理工艺后,从滤床底部由下向上穿过由滤料组成的滤床,恶臭气体由气相转移至水—微生物混和相,通过固着于滤料上的微生物代谢作用而被分解掉目前研究最多,工艺最成熟,在实际中也最常用的生物脱臭方法,又可细分为土壤脱臭法、堆肥脱臭法、泥炭脱臭法等。净化效率高,处理费用低占地面积大,易堵塞,填料需定期更换,脱臭过程很难控制,受温度和湿度的影响大,生物菌培训需要较长时间,遭到破坏后恢复时间较长。 生物滴滤池原理同生物滤池式类似,不过使用的滤料是诸如聚丙烯小球、陶瓷、木炭、塑料等不能提供营养物的惰性材料。只有针对某些恶臭物质而降解的微生物附着在填料上,而不会出现生物滤池中混和微生物群同时消耗滤料有机质的情况池内微生物数量大,能承受比生物滤池大的污染负荷,惰性滤料可以不用更换,造成压力损失小,而且操作条件极易控制占地面积大,需不断投加营养物质,而且操作复杂,受温度和湿度的影响大,生物菌培训需要较长时间,遭到破坏后恢复时间较长。 洗涤式活性污泥脱臭法将恶臭物质和含悬浮物泥浆的混和液充分接触,使之在吸收器中从臭气中去除掉,洗涤液再送到反应器中,通过悬浮生长的微生物代谢活动降解溶解的恶臭物质有较大的适用范围可以处理大气量的臭气,同时操作条件易于控制,占地面积小设备费用大,操作复杂而且需要投加营养物质 曝气式活性污泥脱臭法将恶臭物质以曝气形式分散到含活性污泥的混和液中,通过悬浮生长的微生物降解恶臭物质适用范围广,目前日本已用于粪便处理场、污水处理厂的臭气处理活性污泥经过驯化后,对不超过极限负荷量的恶臭成分,去除率可达%以上。受到曝气强度的限制,该法的应用还有一定局限

低温等离子体技术在有机净化废气 中的应用与进展 姓名:xxx 专业:环境工程 班级:xxx 指导老师:xxx 2015年12月xx日

低温等离子体技术在净化有机废气中的应用与进展 摘要 随着现代工业的快速发展,工业三废的排放量与日俱增,尤其是挥发性有机废气(VOCs)的排放,挥发性有机废气种类繁多、毒性强、扩散面广,是继颗粒物、二氧化硫、氮氧化合物之后又一类不容忽视的大气污染物。传统的有机废气处理方法存在流程复杂、运行成本高、处理效率低下、易产生二次污染等问题。低温等离子体技术利用自由基、高能电子等活性粒子与有机废气分子发生一系列理化反应,使有害气体在短时间内迅速催化降解为CO2和H2O以及其他小分子化合物。低温等离子体技术工艺流程简单、开停方便、运行费用低、去除效率高,在治理上具有明显优势,是国内外目前的研究热点之一。本文综述了低温等离子体在催化剂处理挥发性有机废气方面的技术研究进展,并展望了等离子体技术在废气处理领域的发展方向。 关键词:低温等离子体;有机挥发性废气(VOCs);催化降解

1 引言 工农业生产过程不可避免地要排放挥发性有机废气(VOCs),这是污染环境、危害人类健康的重要来源[1-2]。挥发性有机废气排放到大气中会引起光化学烟雾、臭氧层破坏等环境问题;大部分的VOCs 还具有毒性、刺激性、甚至致癌作用,对人体健康造成严重的危害[3]。为了应对(VOCs)对环境的破坏以及对人体健康的威胁,挥发性有机废气处理技术迅速成为国内外的研究热点之一。 2 常用有机废气处理技术 目前国内外有多种技术用于处理挥发性有机废气,其中较为常见的方法有:燃烧法、冷凝法、吸收法、吸附法、生物法、低温等离子体法等。 2.1 燃烧法 通过燃烧将VOCs转化为无害物质的过程称为燃烧法[4]。燃烧法的原理是燃烧氧化作用及在高温下的热分解。因此,燃烧法只适用于处理可燃的或在高温下易分解的VOCs。 2.2 冷凝法 冷凝法处理VOCs是利用废气中的各组分饱和蒸汽压不同这一特点,采用降温、升压等方法,将气态的VOCs液化分离[5],但冷凝法不适用于低浓度废气的处理。 2.3 吸收法 吸收法的原理是吸收质(VOCs)与吸收剂(水、酸溶液、碱溶液等)发生化学反应从而达到吸收去除效果。当VOCs成分复杂需多段净化时,该方法便不再适用,并且该法设备易腐蚀,易形成二次污染[6]。 2.4 吸附法 吸附法是用多孔性固体活性炭、分子筛、交换树脂、硅胶、飞灰等吸附去除废气。吸附法对大部分VOCs均适用,一般作为其他方法的后续处理[7]。但是吸附法也有它的缺点投资高、吸附剂用量大、再生困难、能耗大、占地面积大等缺点。

等离子体法处理危险废弃物技术与设备 等离子体法是处理危险废物的新型技术。日前,力学所工程科学部废物处理技术组建成了等离子体热解处理模拟医疗废物的全套实验室系统。 全套实验室模拟处理装置为中试规模,设计能力最大可达到5吨/日,包括进料子系统、等离子体核心处理设备和完善的尾气后处理子系统。进料子系统主要是柱塞式液压给料机,核心处理设备由等离子体炉、电源设备、测量控制系统、工作气体控制供应系统等设备组成;尾气后处理子系统由尾气急冷器、空气预热器、碳纤维吸附器、烟气脱酸、烟气再热器、尾气燃烧炉、引风机等设备组成。该系统还包括冷却和散热系统等辅助设备。 等离子体法利用电弧放电,可以将裂解温度提高到1500~2000oC,有效打断有机物的化学键,达到很高的摧毁效率,并能避免在处理过程中排放NOx、CO 和二噁英类等在焚烧时生成的有害物质,因此适合处理各类难分解的危险废物,达到近零排放的水平。实验数据显示,等离子体法仅形成少量裂解气体、炭黑和玻璃体,特别有利于二次产物的后处理和无害化,处理一吨废物的电耗约 1200~1500 kWh,低于焚烧多氯联苯等高危废物的能耗和能源成本,产生的可燃性尾气中的能源还可以回收利用,因而也是节能型技术。但是由于技术复杂,成本昂贵,国际上发展速度并不快,主要是用于处理多氯联苯(PCBs)、废农药、焚烧飞灰、医疗废物等有机与无机废物的处置,国内尚没有成熟的商业化产品。 近年来,课题组以交流等离子体弧技术为基础,在处理废塑料、废橡胶、医疗废物、有机废物、化学试剂和电子线路板等实验研究的基础上,承担了国家863计划课题和院知识创新工程方向性重要项目,研制交流等离子体处理医疗废物的成套设备和技术,并于2006年在四川晨光化工研究院建成国内首套工业规模的化工固体危险废物处理系统。 现在,课题组与深圳迈科瑞环境技术有限公司的合作,全面开发等离子体处理危险废物的技术和设备,努力通过走产业化的道路,尽早实现科研成果向生产力的转化。

项目提纲 一、项目背景 等离子体是由部分电子被剥夺后的原子及原子被电离后产生的正负电子组成的离子化气体状物质,主要包括:电子、离子、中性基团、分子、光子,它是除去固、液、气相之外物质存在的第四态。1879年英国物理学家William Crookes发现物质第四状态,1929年美国化学物理学家Langmuir发现等离子体。等离子体是一种很好的导电体,利用经过巧妙设计的磁场可以捕捉、移动和加速等离子体。等离子体物理的发展为材料、能源、信息、环境空间,空间物理,地球物理等科学的进一步发展提新的技术和工艺。 等离子体可分为两种:高温和低温等离子体。高温等离子体如焊工用高温等离子体焊接金属。现在低温等离子体广泛运用于多种生产领域。例如:材料的表面处理(塑料表面处理、金属表面处理、铝表面处理,印刷、涂装及粘接前的等离子表面处理),此技术主要作用为清洗材料表面,提高表面的附着能力及粘接能力。等离子技术具有极为广泛的应用领域,这使其成为行业中广受关注的核心表面处理工艺。通过使用这种创新的表面处理工艺,可以实现现代制造工艺所追求的高品质,高可靠性,高效率,低成本和环保等目标。 等离子表面处理技术能够应用的行业非常广泛,对物体的处理不单纯的是清洗,同时可以进行刻蚀、和灰化以及表面活化和涂镀。因此就决定了等离子表面处理技术必将有广泛的发展潜力。也会成为科研院所、医疗机构、生产加工企业越来越推崇的处理工艺。 二、等离子技术简介 射流型常压等离子处理系统由等离子发生器、气体管路及等离子喷枪组成。等离子发生器产生高压高频能量在喷嘴钢管中被激活和被控制的辉光放电中产生了低温等离子体,借助压缩空气将等离子体喷向工件表面,当等离子体与被处理表面相遇时,产生了化学作用和物理变化,表面得到了清洁。却除了碳化氢类污物,如油脂、辅助添加剂等。根据材料成分,其表面分子链结构得到了改变。建立了自由基团,这些自由基团对各种涂敷材料具有促进粘合的作用,在粘合和油漆应用时得到了优化。在同样效果下,应用等离子体处理表面可以得到非常薄的高张力涂层表面,不需要其他机械、化学处理等强烈作用成分来增加粘合性。 高分子领域中应用的等离子体表面处理技术,是指利用非聚合性气体(如Ar、N2、CO、NH3、O2、H2等)等离子体与高分子材料表面相互作用,使在表面上形成新的官能团和改变高分子链结构,以改善亲(疏)水性、粘接性、表面电学性能、光学性能以及生物相容性等,从而达到表面改性的目的。参与表面反应的活性种有激发态分子、离子、自由基及紫外辐射光子。对高分子材料表面的作用有刻蚀、断键(链)、形成自由基及活性种与自由基复合从而引入新的官能团或形成交联结构。在等离子体处理过程中,随不同的放电条件,往往以某种作用为主,几种作用并存。等离子体处理的优点是效果显著,工艺简单,无污染,可通过改变不同的处理条件获得不同的表面性能,应用范围广。更为重要的是,处理效果只局限于表面而不影响材料本体性能。其缺点是处理效果随时间衰退;影响处理效果因素的多样性使其重复性和可靠性较差。 等离子表面处理在高分子材料改性中的应用,主要表现在下述几方面。 1)改变材料表面亲((疏)水性。一般高分子材料经NH3、O2、CO、Ar、N2、H2等气体等离子体处理后接触空气,会在表面引入—COOH,CO,—NH2''—OH等基团,增加其亲水性。处理时间越长,与水接触角越低,而经含氟单体如CF4''CH2F2等气体等离子体处理则可氟化高分子材料表面,增加其憎水性。 2)增加材料的粘接性。等离子体处理能很容易在高分子材料表面引入极性基团或活性点,

常压等离子处理技术:用于表面清洗,活化和涂层的创新技术 等离子技术处理过的表面,无论是塑料,金属还是玻璃都能获得表面能的提高。通过这样的处理工艺,制品的表面状态才能充分满足后续的涂装,粘接等工艺的要求。 常压等离子技术具有极为广泛的应用领域,这使其成为行业中广受关注的核心表面处理工艺。通过使用这种创新的表面处理工艺,可以实现现代制造工艺所追求的高品质,高可靠性,高效率,低成本和环保等目标 等离子处理工艺可以实现有选择的表面改性 ?活化:大幅提高表面的润湿性能,形成活性的表面 ?清洗:去除灰尘和油污,精细清洗和去静电 ?涂层:通过表面涂层处理提供功能性的表面 ?提高表面的附着能力 ?提高表面粘接的可靠性和持久性 等离子技术: 什么是等离子体? 物理原理 我们知道,能量输入的结果使得物质发生从固态到液态,再从液态到气态的聚集态变化。如果再将额外的能量输入到气体中,气体将发生电离,并转变为另一种聚集状态,即等离子态。当等离子体和其它物质接触时,所输入的能量被传送到被接触材料表面,并随之产生一系列的作用。 等离子体–物质的第四态 固态液态气态等离子 能量 /温度分子激化的分子离子自由电子高能分子碎片 等离子技术:等离子技术,在常压条件下的等离子表面处理工艺在线处理工艺: 通过开发出常压等离子技术,实现了在常压条件下对等离子体的应用,并且是在大规模工业化生产中对材料进行有效的表面处理。这一工艺的特殊之处在于可以“在线”使用,即可以集成到既有的工艺过程中,不需要繁复的工艺调整或者真空箱或净化室等昂贵的处理条件。 零电势的表面处理,不损伤被处理的表面 和其它处理工艺不同,常压等离子技术还可以处理那些敏感易损的表面。由于等离子体是零电势的,并且处理时没有和被处理物质之间发生直接的机械接触,因

等离子体表面处理技术的原理及应用 前言:随着高科技产业的讯速发展,各种工艺对使用产品的技术要求越来越高。 等离子表面处理技术的出现,不仅改进了产品性能、提高了生产效率,更随着高科技产业的迅猛发展,各种工艺对使用产品的技术要求也越来越高。这种材料表面处理技术是目前材料科学的前沿领域,利用它在一些表面性能差和价格便宜的基材表面形成合金层,取代昂贵的整体合金,节约贵金属和战略材料,从而大幅度降低成本。正是这种广泛的应用领域和巨大的发展空间使等离子表面处理技术迅速在国外发达国家发展起来。 一、等离子体表面改性的原理 等离子,即物质的第四态,是由部分电子被剥夺后的原子以及原子被电离后产生的正负电子组成的离子化气状物质。它的能量范围比气态、液态、固态物质都高,存在具有一定能量分布的电子、离子和中性粒子,在与材料表面的撞击时会将自己的能量传递给材料表面的分子和原子,产生一系列物理和化学过程。其作用在物体表面可以实现物体的超洁净清洗、物体表面活化、蚀刻、精整以及等离子表面涂覆。 二、等离子体表面处理技术的应用 1、在工艺产业方面的应用 1)、在测量被处理材料的表面张力 表面张力测定是用来评估材料表面是否能够获得良好的油墨附着力或者粘接附着品质的重要手段。为了能够评估等离子处理是否有效的改善了表面状态,或者为了寻求最佳的等离子表面处理工艺参数,通常通过测量表面能的方式来测定表面,比如使用Plasmatreat 测试墨水。最主要的表面测定方式包括测试墨水,接触角测量以及动态测量 评价表面状态 低表面能, 低于28 mN/m良好的表面附着能力,高表面能 2)预处理–Openair? 等离子技术,对表面进行清洗、活化和涂层处理的高技术表面处理工艺 常压等离子处理是最有效的对表面进行清洗、活化和涂层的处理工艺之一,可以用于处理各种材料,包括塑料、金属或者玻璃等等。 使用Openair?等离子技术进行表面清洗,可以清除表面上的脱模剂和添加剂等,而其活化过程,则可以确保后续的粘接工艺和涂装工艺等的品质,对于涂层处理而言,则可以进一步改善复合物的表面特性。使用这种等离子技术,可以根据特定的工艺需求,高效地对材料进行表面预处理。