10. 气液传质设备

精馏和吸收都属气液传质过程,过程进行的主要设备是塔设备。它广泛用于各种化工生产中。本章主要讨论其设计和应用、操作情况。

塔设备可按气液接触部件的结构形式分为:板式塔和填料塔。无论哪一种塔设备,其基本功能都在于提供气、液两相充分接触的机会,使热质两种传递过程能够有效的进行,还要使接触后两相及时分开,互不夹带。

评价塔设备的基本指标主要包括:

1、生产能力:即单位塔截面上单位时间的物料处理量;

2、分离效率:对板式塔是指每层塔板可达到的分离程度;对填料塔是指单位高度填料层所能达到的分离程度;

3、适应能力及操作弹性:指对各种物料性质的适应性以及在负荷波动时维持稳定操作而且保持较高分离效率的能力;

4、流动阻力:即气相通过每层塔板或单位高度填料层的压强降;

5 造价和安装、维修的难易。

在实际生产中,一个塔的性能不仅与其结构因素有关,还与设计是否合理、使用是否得当、操作范围是否在适宜范围之内等因素有关。

10.1 板式塔

10.1.1 概述

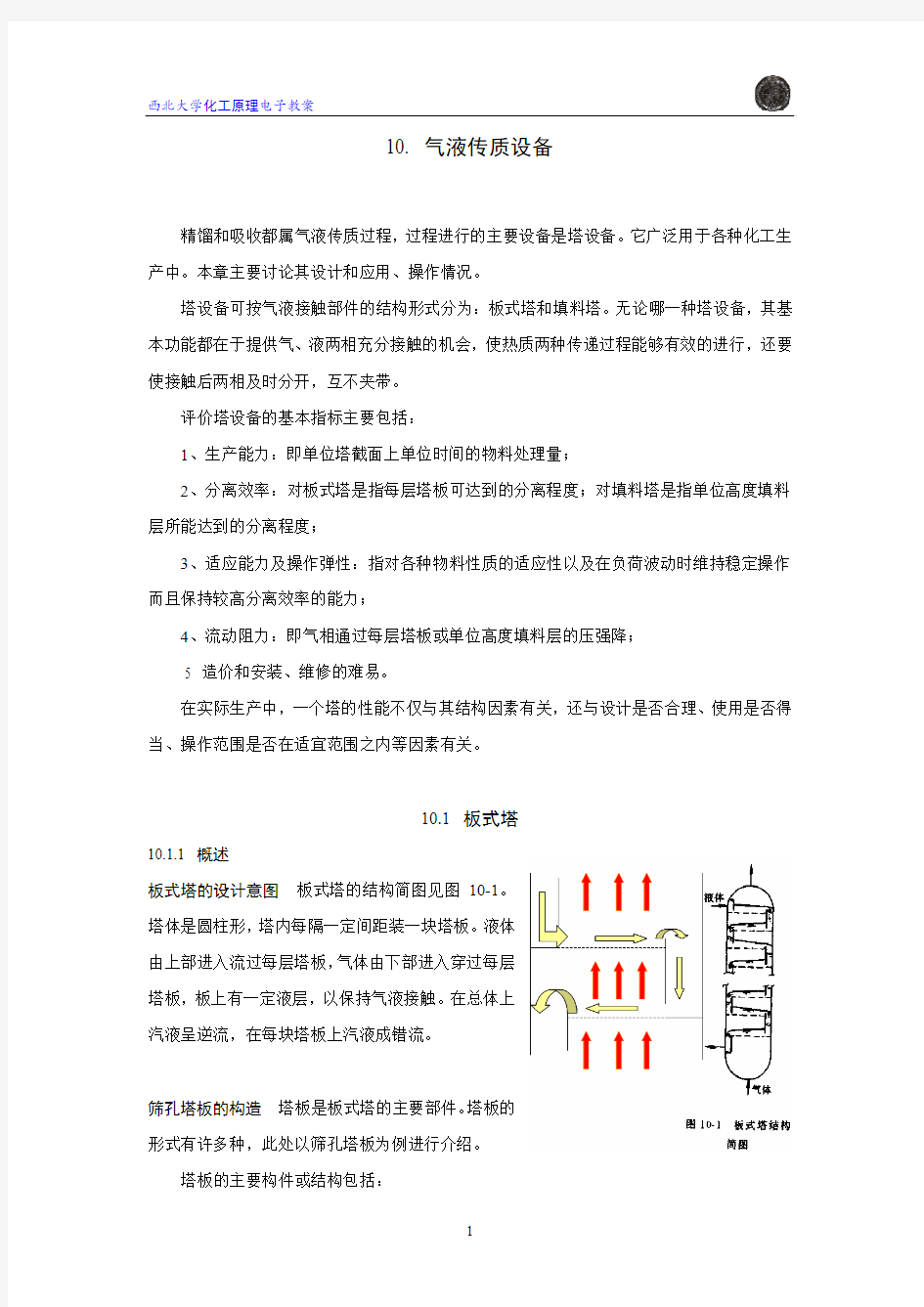

板式塔的设计意图 板式塔的结构简图见图10-1。

塔体是圆柱形,塔内每隔一定间距装一块塔板。液体

由上部进入流过每层塔板,气体由下部进入穿过每层

塔板,板上有一定液层,以保持气液接触。在总体上

汽液呈逆流,在每块塔板上汽液成错流。

筛孔塔板的构造 塔板是板式塔的主要部件。塔板的

形式有许多种,此处以筛孔塔板为例进行介绍。

塔板的主要构件或结构包括:

1、塔板上的气体通道,主要是使气体通过并与板上液体接触。对筛板塔、筛孔就是按一定排列方式钻出的小孔,孔径一般3~8mm,也有大孔径12~25mm。

2、溢流堰

为使塔板上保留一定液层,板出口处装置溢流堰,大液量

采用平直堰,小液量采用齿形堰,高用hw,长度用lw表示。

3、降液层

每层塔板下流的液体经降液管流入下层塔板。对小塔采用

管式降液管,对稍大一点的塔都采用弓形降液管。

降液层下部必须液封,以防止气体短路,从降液管进入上

层塔板。液封的方法有两种:一是在降液管前安装进口堰,但

进口堰高度必须小于出口堰高,另一种是采用凹形受液盘,即如图所示。参见上图。

对于小塔(直径约2m以下)多用单流道,即一个降液管,对于大塔,采用双流道或多流道,则有两个或多个降液管。

10.1.2塔板上的汽液接触状态

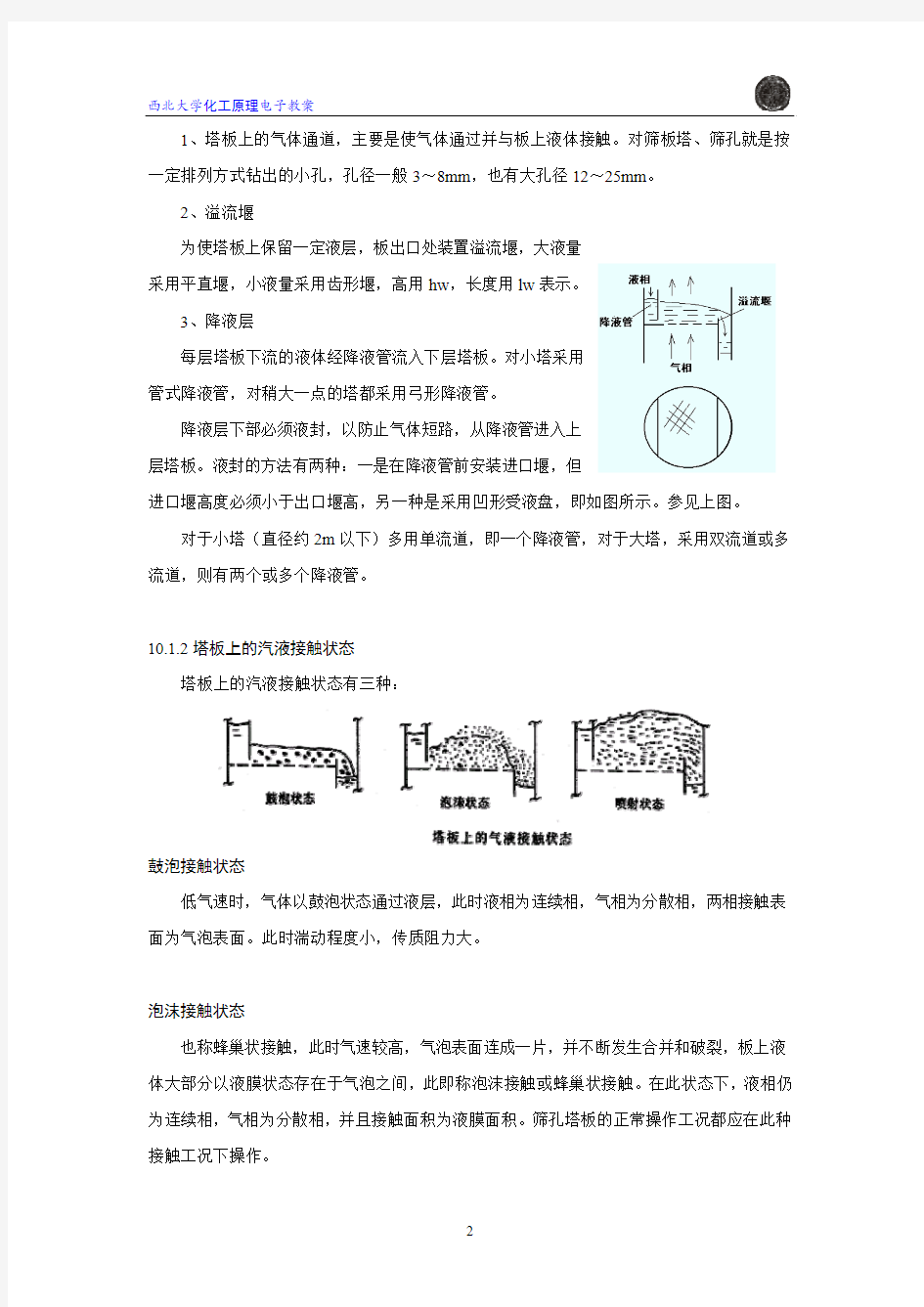

塔板上的汽液接触状态有三种:

鼓泡接触状态

低气速时,气体以鼓泡状态通过液层,此时液相为连续相,气相为分散相,两相接触表面为气泡表面。此时湍动程度小,传质阻力大。

泡沫接触状态

也称蜂巢状接触,此时气速较高,气泡表面连成一片,并不断发生合并和破裂,板上液体大部分以液膜状态存在于气泡之间,此即称泡沫接触或蜂巢状接触。在此状态下,液相仍为连续相,气相为分散相,并且接触面积为液膜面积。筛孔塔板的正常操作工况都应在此种接触工况下操作。

喷射形接触状态

气速进一步增加,液体被气体流破碎成液滴,并抛向空间,液滴下落到板上又被抛起,

此种接触称为喷射形接触。在此种接触状态下,气相为连续相,液相为分散相,接触面积为

液滴表面积。由泡沫状转到喷射状的临界点称为转相点。

在工业中经常采用泡沫或喷射接触状态,但对鼓泡形塔板,主要是泡沫形接触。

10.1.3 气体通过筛板的压力损失

流体通过塔板的压力降是衡量塔板流体力学特性的重要指标之一,并且是塔板设计的一

项重要指标。

塔板压力降就是通过塔板的气相压差值,以米流体柱表示,即为:

T v v f H g

p g +Δ=?Δ=ρρ'

h (10-1) 或 g

p H v T ρΔ< 1、 干板压降:即无液体时的压降: ' αh 2、 穿过板上的液层压降。 'l h 因而对鼓泡形塔板,湿板压降采用叠加规则,即: ' ' ' l d f h h h += (10-3) 若以液柱表示,则: (10-4) l d f h h h +='h h l v ρρ= 并且: 干板压降 干板压降的计算用局部阻力系数的公式, g u c d 212020' =h (10-5) 即: 0u 为孔速(m/s ),或以液柱高度表示: 20 0.21??=c u g L v d ρρh (10-6) 0c 由实验测定,并且对不同的开孔率和板厚,筛孔的大小,其值不同,一般,干板压降与 孔速成平方关系(试验大概在1.7~2.2之间,但关联时,取到2,并调整)。 0c 液层阻力 主要由三个原因产生:①克服板上泡沫层的静压(占主要部分);②形成g-l 界面的能耗;③通过液层的摩擦阻力损失。液层阻力与液量强度、气速、物性(ρ、μ等) 以及塔板结构有关,由实验测定并关联。 在实验测定时,先测干板,再测湿板,湿板与干板压降之差即为液层阻力,然后关联, 得出总的湿板压强。 一般在低气速下液层阻力为主,高气速时干板压降占的比例增大。 10.1.4 筛板塔内气液两相的非理想流动 板式塔的非理想流动现象有两类:一是空间的反向流动,一是空间的不均匀流动。这些 非理想流动都背离逆流的原则,并造成传质效率降低。 10.1.4.1 空间上的反向流动 空间反向流动是指与主体流动方向相反的液体或气体流动。 1、 液(雾)沫夹带 气流通过塔板上液层时,会挟带液滴向上运动,一定液滴的液体会进入上一层塔板形成 液沫夹带。液沫夹带是液体与主流方向不一致的现象,会降低传质效率。严重时引起夹带液 泛。 液沫夹带的形成有两个原因,一是小液滴的沉降速度小于空间气流速度,因而小液滴被 夹带上去,此时夹带量和夹带的形成与板间距无关。另一原因液滴的飞溅,此部分液滴直径 较大。并且夹带量与板间距有关。总的来说,液沫夹带与板间距有关,板间距大,夹带量小,板间距小,夹带量大。 液沫夹带以三种方式表示: ①以1kmol (或kg )干气体的夹带的液体量,以e V 表示,单位为kmol 或kg ; ②以每层塔板在单位时间内被气体夹带的液体量,以e’表示, 单位为kmol 或kg ; ③以被夹带的液体流量占流经塔板总液体流量的分率ψ表示。 三者的关系为: v v e V L e e L e +=+=''ψ (10-8) L ,V 分别为液体和干气体的kmol 流体率或质量流率(kmol/h ,or kg/h )。 2、 气泡夹带 板上液体与气体成泡沫状接触时,液体流过塔板进入降液管时必然带有大量气泡,若降 液管中液体的停留时间短,则气泡来不及从降液管中解脱,即被液体带入下一层塔板,此即 形成气泡夹带。气泡夹带使气体与主流方向相反,因而降低了传质效率。气泡夹带严重时会 造成降液管液泛,破坏塔板正常操作。 为了避免严重的气泡夹带,在出口溢流液前的一部分板面上不开孔,使液体中的气泡脱 除,这一部分称为出口安定区。 另一方面,为使降液管中夹带的气泡脱除,液体在降液管中应有足够的停留时间。其平 均停留时间由下式计算。 L H A d f .=τ (10-9) A 和H 分别为降液管面积和当量清液层高度,L 为液体流率m3/s 。 d f 保证一定的停留时间,避免严重的气泡夹带是决定降液管面积和溢流堰长度的主要依 据。 10.1.4.2 空间上的不均匀流动 空间上的不均匀流动是指气体或液体流速的不均匀分布。 1、气体沿塔板的不均匀流动 由于液体流过塔板必须克服阻力,所以从液体入口到液体出口应存在一个位差。把塔板 进出口两侧的清液层高度差称为液面落差,并以Δ表示。 由于液面落差的存在,造成气体穿过塔板的阻力不同,在液体进口处,液层阻力大,气 体流量小,在液体出口处,液层阻力小,气体流量大,这样就造成了气流沿塔板方向的不均 匀流动,这种不均匀流动将降低传质推动力。 2、液体沿塔板的不均匀流动 液体在塔板上的流动是个非常复杂的过程。板的圆形结构,使液体流过塔板的途径不同, 会产生环流,死区,沟流,旁路和返混等非理想流动,这些非理想流动均能造成传质效率降 低,是非常不利于传质的因素。国内也对此进行了长期研究,工作主要集中在:描述有这些 非理想流动情况下的传质效率计算;改进塔板结构,尽量消除这些不利因素。 10.1.5 板式塔的不正常现象 板式塔内的非理想流动对传质非常不利,但塔还可以操作,只是在一定的严重程度下, 塔的分离效果大大降低。但在非理想流动相当严重的情况下,塔的整个操作状态被破坏,使 塔不能正常操作。不能正常操作的现象出现点即是塔的操作上下限。 液泛是塔的上部全部充满液体,并且液体会随气体从塔顶溢出的一种不正常操作现象。 液泛有两种: 夹带液泛 当液体夹带量过大时,上层塔板的液层厚度明显增加,板间距减小,液滴的有效 分离空间降低,则上层塔板的液沫夹带量更大,因而造成恶性循环,最终液体将充满全塔, 并随气体从塔顶溢出,这种现象称夹带液泛。塔板上开始出现恶性循环的气速称为液泛气速,并且液体流量越大,液泛气速越低。 一般工业设计时规定液沫夹带量不得超过5~10%,并以此作为一种上限。在此上限之 内可以保持分离效率,超出此范围,则分离效果骤降。 溢流液泛 因降液管通过能力而引起的液泛称为溢流液泛,或降液管液泛。在规定液沫夹带 不得超过10%时,降液管液泛就是操作上限。 降液管是两个塔板之间的液体通道,其两端的压差即为板压降。由于板压降的原因,液 体实际上是从低压空间流向高压空间。在正常操作时,降液管的液面必高于塔板入口处的液 面,并且其差值为板压降h 与液体流经过降液管的阻力损失Σh 之和。这一点可由柏努力 方程导出,如下。在1-1,2-2列柏式 f f ∑+++=++f h P gz u P gz u ρρ'2222112122∑+?=?f h g P P z z ρ '1'221)(Q 021=?u u Q )(2'2w ow g P P h h ++Δ+=ρw ow f h g P P z z h h ++Δ++?=?∑ρ2221 则:则:降液管的液位高度与板上入口处的液面差为: ∑+=??Δ??f f w ow z z h h h h h 21 若取基准Z 2=0,则降液管清液高度Z 1=H 为: d f f w ow d h H h h h +++Δ+=∑ (10-10) 若气速不变,L 增大,则△,,Σh ,h 都增大,H 上升。在气速不变时,H 与L 有对应关系,塔板有自平衡能力。 ow h d d f f 当H 增大到上层塔板的溢流堰上沿时,L 增大,h 等均上升,H d 将超过板上液面, 板上积液,引起溢流液泛。因而H 上升到等于板间距,降液管内的液体流量为其极限通过 能力。 d f d 实际上降液管内有大量泡沫,泡沫层高度与清液高度关系为: φρρd f d L fd H H H == (10-11) L f ρρφ=为相对泡沫密度,当h 达到板间距高度时,就会产生溢流液泛。 d f 工业设计一般规定降液管泡沫层高度小于板间距的2/3,若达到2/3即为液泛。对易发 泡的系统此值还要取小,降液管面积要增大。 引起溢流液泛的主要因素是高气速引起高的板压降。以及降液管堵塞。 出现液泛的宏观可侧特性是,气速不变,压降持续上升。 漏液 当气速较低时,板上液体从气体通道直接漏入下一块塔板,而不经过降液管。此即称 漏液,相应气速为漏液气速,为塔板操作下限。 漏液有多种情况,常见的有随机漏液和倾向性漏液,还有渗漏和砸漏。随机性漏液是由 液面波动引起的。液面波动引起气液不均匀分布,液层厚的地方气速低,有漏液,液层薄的 地方气速高,不漏液。倾向性漏液是由液面落差引起的,在板上液体入口处,液层厚,气体 流量小,所以倾向性漏液主要发生在液体入口处。 为避免倾向性漏液,设计时,液面落差不超过干板压降的一半,即: 2 d h < Δ (10-12) 并在塔板入口吃设置安定区。 当塔径大和液流量大时,采用多流型等。 砸漏,即是板上液体全部漏入下一板,板上不积液。此时不能正常操作。 渗漏,对于筛板塔,即使在正常操作时,也有少量液体从小孔渗出,漏入下一板。 总的来说,气速升高,漏液降低。研究和设计规定,当漏液量达到板上液流量的5~10% 时,即属塔的操作下限,此气速称漏液气速。一般设计气速要在漏液点以上。 10.1.6 板效率的各种表示方法及其应用 板效率的定义有四种。 点效率 气相和液相的点效率定义为: 1 *1++??=n n OG y y y y E (10-13) *11x x x x E n n OL ??=?? (10-15) 分子为塔板的实际提浓程度,分母为最大提浓度,因而点效率小于等于1。 离开板上的气相组成у是进入板上的气体与组成为1+n y x 的液体层传质。因而点效率 与板上各点的两相传质速率有关。若板上泡沫层高度为H ,气体的摩尔流率为G ,气相体 积传质系数为Kya ,则塔板上某点的传质速率为: f f ya dH y y K Gdy )(*?=OG n y y f ya N y y y y y y dy G H K N =???=?=+∫+1 ***ln 1 积分得: G H K OG f ya e E ??=1 (10-14) 即G 一定,主要取决与两相的接触状况,湍动程度越高,点效率越高, OG E 默弗里板效率 点效率只代表板上一点处的传质效率,但在工业设计中,起码要求板效率, 因而定义默弗里板效率如下: 气相和液相默弗里板效率分别定义为: 1*1 ++??=n n n n mv y y y y E (10-16) *11n n n ml x x n x x E ??=?? (10-17) y x 式中和为进入或离开塔板的平均气相或液相组成。此定义表示了离开同一塔板两相的平 均组成之间的关系。默弗里板效率的值一般小于或等于1。 塔板上气液两相的流动情况对板效率有很大影响。对板效率的研究主要是研究板效率与 点效率的关系,而连系此两者关系的桥梁是板上的流动参数。 湿板效率 默弗里板效率只考虑了板上流体的流动情况,并未考虑液沫夹带的影响,因而默 弗里板效率也可称为“干板”效率,若考虑液沫夹带的影响,则可定义湿板效率。 V v ρV v ρ,下流液体为L+在塔实际操作时,都有液沫夹带,则上升气流中带液,则对 精馏段列操作线方程为: D n V n V n Dx x V L Vx Vy =+?+++)(11ρρ D n n n V n x V D x V L x x y += ??++)(11ρ或: (10-18) 因而液沫夹带影响操作线位置。 )(111+++??=n n V n n x x y Y ρ (10-19) 定义: 为表观气相组成,得出表观操作线方程: D n n x V D x V L y +=+1 (10-20) 以表观组成定义湿板效率为 1 *1++??=n n n a y y y y E (10-21) 此即包括液沫夹带的湿板效率。 湿板效率的测定采用全回流法比较方便。 根据湿板效率的测定值或实验值求实际塔板数。 全塔效率 对于特定的物系的特定的塔板结构。因为塔的上下部分气液相组成、湿度、压强、及物性不同,因而,塔的上下部分(即精馏部分与提馏段)板效率不同。 N N E T T = (10-22) 为了计算上的方便与简单,定义全塔效率为: 若能求出全塔效率,则可由理论板数除以E T 即可得出实际板数N 。 全塔效率是板式塔整体分离性能的度量,它不仅与影响点效率、板效率的因素有关, 而且把板效率随组成的变化亦包括在内,因而全塔效率只能通过实验测定。 必须注意,由于全塔效率是以所需理论板数为基础定义的,板效率是以单板理论增浓度为基准定义的,所以两者基准不同。即使塔内各板效 率相等,全塔效率在数值上也不等于板效率。 全塔效率的关联有许多研究者作过工作,比较通 用的或说应用范围较广的是Drickamer等以及 O’connell的关联法。前者对碳氢化合物系统的适用性 较好。见P124。 由关联图10-19,20,21可见,随着粘度增加, 全塔效率降低。 10.1.7 提高塔板效率的措施 影响塔板效率的因素总的来讲分为三类,即结构、操作和物性因素。而此三者又有互相联系,所以使得板效率的研究非常复杂和困难。提高板效率也应从这三个方向考虑。不论怎么说,减小板上非理想流动,总是能够提高板效率的。因而对某种板形,合理的设计、操作,并使之对分离的物系适用,都可提高效率。 在1969年前,大部分的精力都放在设计新塔板的提高板效率方面,但经过许多人的研究认为:对一定的塔板,只要设计合理、加工精良、操作在它的正常范围;其效率大致相当,因而后来的研究主要放在设计合理,以提高板效率,和非理想流动如何影响板效率方面。 必须注意,设计合理所包括的内容相当多,它包括结构合理,物性合理,操作合理,接触状态合理等许多情况。如果真能满足这许多合理条件,则效率一定很高,但实际上没有一种塔板能满足这所有的合理条件,因而新的板形仍在开发,板效率的研究仍在继续,这就是目前的塔板研究现状。 在气液接触状态方面,有些系统适用于泡沫接触,有些系统适用于喷射接触,这主要取决于表面张力沿塔高的变化。 对于精馏塔,若重组分表面张力大于轻组分表面张力,则从塔顶到塔低,重组分浓度增大,对重组分dσ/dх>0,称正系统,则泡沫接触好。反之若重组分表面张力小于轻组分,则从塔顶到塔低,对重组分dσ/dх<0,称负系统,采用喷射接触好。 另外,板上气体采用斜向进气,有利于降低液面落差,气体分布变均匀,而且板上液体也会呈柱塞流流动,有利于提高板效率。 操作参数和塔板负荷性能图 对一定的物系和一定的 板形都有其适合的操作范围,这个范围可用负荷性能 图表示。该图一般有五条线,即液量上下线、气量上 下线和液泛线。正常操作区必须位于五条线之内,在 此区域内气、液相流量的变化对板效率的影响不大, 超过此范围,塔板不能正常操作或不能保证效率。负 荷性能图参见P156图10-25。 在图上:若(V,L)点,过①则大量夹带;低③则漏液;过③则液泛;小于④则液流 不均匀;大于⑤则气泡夹带,溢流管液泛。 一般规定液体在降液管内的实际平均停留时间不小于3~5秒,因而液体流量上限由下 式计算。 3max . T ~5(秒) (10-24) L V 根据实际操作的,在负荷性能图上的交点可以确定操作的上下限,以及操作弹性。 操作弹性指,上下操作极限的气体流量比(或流体流量比)。并可判定塔在操作时的上下限 控制属何种类型。参见P127,图10-26。 V L V L 为a线,即操作如果操作液气比,则上限为液沫夹带,下限为板上液面波动;弹性为21a a V V 21b b V V V L ,b 线,则上限液泛,下限漏液,弹性。若为。因而负荷性能 图对指导设计和操作非常有用。 注意:负荷性能图与物系及塔的几何结构有关,物系一定,结构不同,负荷图不同(比 如板间距不同,液沫夹带变化)。结构相同,物系不同,负荷性能图也不同。见P127,图 10-27。 一般来讲,负荷性能图都是根据冷模空气-水系统作出的,所以对工业设计、塔板改进 及操作有参考意义。 10.1.8 塔板型式 评价塔板的综合指标是:①高负荷;②高效率;③板压降;④大弹性;⑤结构简单,成 本低。由于还没有能满足上述五点要求的塔板,所以在应用时,主要在效率、负荷、压降三 者之间选择。效率和负荷要根据物系和分离要求综合考虑;压降主要对真空精馏。真空精馏 时要求每板低压降,在满足低压降时考虑效率。 目前已开发出许多型式的塔板,常用的有: ①泡罩板 ⑦林德筛板 ②浮阀板 ⑧多降液管 ③筛板 ⑨角钢 ④舌形板 ⑩穿流板(无溢流) ⑤网孔板 等。见P128~133 ⑥垂直筛板 10.1.9 筛板塔的设计 筛板塔、浮阀塔等泡沫形接触塔板是目前应用最广泛的塔型,这些设备的设计程序和方 法大同小异,只要掌握一种就可以类及其它,此处以泡沫型的筛板为例,说明塔板设计的一 般方法。 10.1.9.1 筛板的板面布置 筛板的板面布置应包括: 1、 有效传质区,开孔区,面积Aa; 2、 降液区,降液管和受液盘,面积和,对垂直降液管=; L f A L f A f A f A 3、 入口安定区和出口安定区,宽度和; 's w s w 4、 边缘区,用以固定塔板,宽度。 C w 参见图10-39。 以上各项的比例分配与塔径大小,物系的性质,液流的形式以及安装要求有关,但总的 原则是尽量增大有效传质区面积A。 a 在定出堰长和塔径D 时,可由查图10-40求出降液管面积与总塔面积之比D l w /T A T f A A ,或弓形宽度。 D w d /对单流行塔板,当,,,和D 一定时,有效区面积A' s w D l w /s w C w 由下式计算。 a )sin ()sin (122'1 22'2'r x r x r x r x r x r x A a ??+?++??= (10-25) )(2 s d w w D x +?= 式中: )(2 '''s d w w D x +?= c w D r ?=2 减去支撑梁的面积才是实际的有效区面积。 对于大塔,应由Aa 板式塔的开孔率有两种标法,一是以点塔截面积为准,即有效开孔总面积比上合塔总截 面积, %10000×=T A A ? 二是以有效传质区面积Aa为准,即:%1000×= a A A ? ??<0显然 。 若筛孔按正三角排列,孔径为,孔间距为t,则以有效传质区面积为准的开孔率可 用下式计算: 0d 200)(907.0t d A A a ==? (10-26) 在塔板设计的专门手册上已列出开孔率与D 、Lw 、、等关系的数表,可以查取。 见“气液传质设备13篇” C w D w 10.1.9.2 筛板塔设计参数 在确定了液体在塔板上的流动型式,即单流型,双流型或多流型或阶梯型后,塔板设计 包括: 1、 塔径D ; 2、 板间距; T H 3、 溢流堰形式(平直,齿型),及长度和高度; w l w h 4、 降液管的形式(管式,弓形,垂直或斜角)及与塔板的间隙; 0h 5、 进出口安定区,及边缘区宽度; s w C w 's w 6、 孔径与孔间距及t 。 0d 这些都是在给定分离任务,如气液流量,分离要求,操作波动,以及物系性质后,由设计的 点设计确定的。 一、 筛板塔设计程序 筛板塔能否在良好状态下操作和运转取决于各项参数的设计是否合理,而合理与否的检 验,则表现在所设计的塔板是否在正常操作区,即不能出现过量夹带,液泛、漏液、压降太 大等操作区以外的不合理情况。这些现象的出现与塔板设计关系极大。 塔板设计的基本程序是, 塔的设计中,气液流量和所需板数是根据生产要求以及吸收或蒸馏原理定出的。在给定 气液流量和物性时,主要的设计任务是决定板上的液流形式,板间距,塔径以及板面布置。 进而要对压降、漏液、液面落差、液泛、液沫夹带等进行计算,以校核所设计的几何参数是 否合理,也即是说: ⑴选择板间距和初步确定塔径; ⑵根据初选塔径,对筛板进行详细设计; ⑶对所设计的塔板进行各种校核,并对某些参数修正或重新设计。 下面逐项进行分析: 1、 板间距的选择和塔径的初步确定。 板间距和塔径的选择对塔的操作上限有重要影响,上限要么是液沫夹带控制,要么是液 泛控制,而这两项控制指标都受板间距和塔径的影响。 板间距的选择一方面考虑液沫夹带和液泛,另一方面也要考虑到安装和维修的方便,一 般都是对不同的塔径取不同的数值。选择有经验性。一般的化工生产板间距较小,炼油板间 距较大。不同塔径的板间距范围见表10-1。一般规则是塔大,板间距大。最常用的范围 在 350~650之间(与塔的形式有关)。 在选定板间距后,按夹带液泛初选塔径D ,方法如下: T H 根据气相负荷因子的定义: V L V n p u g d c ρρρε?==34 (10-27) n u 为根据气体通气面积(-)计算的气体速度。当大到一定的时候,塔气发 生液泛,则此时的气相负荷因子为,对应气速为,称为液泛负荷因子和液泛气速。 n u T A f A f c f u f c 与板间距,表面张力及流动情况有关。研究者(费尔)定义两相流动参数F L 、V 为 L V V L V L S S V L w w V L F ρρρρ==, (10-28) 两相流动参数与泛点气相负荷因子(在表面张力σ=20)相关联,以板间距为参数。得出泛 点关联图10-42。 由图10-42,查出表面张力σ=20达因/cm 时的泛点气相负荷因子 。 20f c 图10-42的应用范围和注意条件如下: 20≠σ,查出的结果按下式校正: ⑴若设计时液相表面张力2.02020(σ=f f c c (10-29) ⑵堰高不超过板间距的15%; T H ⑶物系为低发泡的; ⑷塔板开孔率?不小于10%,否则应将查得的乘以下列20f c κ值校正: ? = 0.1 0.08 0.06 κ = 1.0 0.9 0.8 ⑸对于筛板,孔径不大于6mm 。 在满足上述条件下查出,然后由下式求出液泛气速: 20f c 5.02.020)()20( V V L f f c u ρρρσ?= (10-30) 泛点气速: 在设计时的操作气速必须小于泛点气速,定义:设计气速u 与泛点气速之比为泛 点百分率,即: f u f u %100×f n u u 泛点百分率= 工业设计中,对低发泡系统,泛点百分率取为80~85%,对多起泡系统为75%,即是说, 操作气速为泛点气速的80~85%,据此,即可确定塔的设计气速。 n u 由于此处是以气体流通面积(n u f T A A ?)为基准的净速度,要计算塔径,必须首先 D l w 。液流型式按表10-22 P137选,但要保证液面落差确定液流型式及堰长和塔径之比2 d h <Δ(即1/2干板阻力)。对单流型塔板,D l w D l w 取0.6~0.8,双流型取=0.5~0.17。 根据,取f u f n u =0.8~0.85,求出,再由所取n u D l w =0.6~0.8,查图10-40,求出T a T T f A A A A A ?=T f A A ,求出,由下式求出: a A T A ,则由n S a u V A = π T A D 4=由下式求D , 此即初步确定的塔径D 。若D 算出的不是整数,则需圆整:D<1m,按100mm 递增;D>1m 按200m 递增。塔径D 圆整到整数后,再反算、、、、以及实际泛点百分率 n A n u w l T A f A f n u u 。例见10-1。 2、 塔板的详细设计 ① 板面布置 D 确定之后,其余参数可根据经验选取。 ② 溢流堰的形式和高度: mm ow 6≤h 溢流堰多用平堰,当堰上液头,采用齿形堰。堰高可参见表10-3。P138的 范围选取。 ③ 降液管和受液盘 降液管多取弓形,并且受液盘面积和降液管面积相等,对于塔径大于800的受液盘大都 采用凹型,一般不加入口堰。降液管下部与板的距离取20-25nc/m ,但必须小于出口 堰高以保证降液管液封。 0h 0h w h ④ 安定区和边缘区宽度 一般入口安定区和出口安定区取的宽度相同,大概在50~100mm 范围之内,但现在主 张不设出口安定区。 边缘区宽度的选取与塔径有关,一般可取25~50nc/m (即一个角钢的宽度)。 在选定、、后,单流型塔板的有效传质面积Aa 可按(10-25)式计算。 ' s w s w C w ⑤ 孔径和开孔率的选择 筛孔孔径的范围较宽,一般在3~8 nc/m 之间,以3~8 nc/m 多见。对于易堵塞物系取 的更大。 根据(10-26)开孔率与及t 有关,一般t 取2.5-5。开孔率大,漏液点高,操作弹 性下降;开孔率小,相际接触面积小,压降大,容易液泛,因而开孔率0d 0d ?要取的适当,一般 在10~14%之间。 3、 塔板校核 在塔板的结构设计确定之后,要对其操作的工作点进行校核,看是否在正常操作范围之 内,若不合适,要作一些修正。最后作出负荷性能图,校核的主要内容如下: ⑴板压降 筛板的压降为干板阻力与液层阻力之和: L d f h h h += 干板压降用(10-6)计算,即: 20 0)(21c u L g V d ρρ?=h (10-6) 孔流系数用P139,图10-45计算,参数为0c d σ。 液层阻力为 l h )(ow w L h h h +=β (10-37) V a a u F ρ=β为液层充气系数,由P139图(10-46)计算。图中的横坐标是动能因子;是以有效传质面积()为基准算出的气体速度 a u f T A A 2?如果超过允许值,可增大开孔率或降低堰高,使降低。 w h f h f h ⑵液沫夹带校核 液沫夹带校核有两种方法: a)Fair 法:把液沫夹带分率ψ关联成两相流动参数和泛点百分率的函数,并作成 10-47图,P140。根据两相流动参数和实际的泛点百分率,查图求出LV F LV F ψ,再由下式计算 V ρ。 (1V L V V L ρρψψρ??= (10-8) V ρ单位Kg 液/Kg 干气。 b)Hunt 法:(我国多用) 经验公式: 2.36 (107.5f T n V H H u ?×=?σρ (10-32) f T n A A V u ?= n u 是按有效截面计算的气体速度,对单流型塔板: 。为泡沫层高度,可取板上清液高度的2.5倍,即 f H L h L f H h 5.2=2 Δ++=ow w L h h h (:堰高 :堰上液头: w h ow h 考虑液面落差时,清液高度取:L h 2 Δf T n H H u ?/:1/2液面落差)Hunt 法计算式适用于〈12的情况。 1.0 速,或增大以降低T H V ρ。 Fair 法国外多用,但国内推荐用Hunt 法。 ⑶溢流液泛条件校核 为避免液泛,降液管的泡沫高度必须满足 w T fd h H Hd H +<=φ (10-33) d H 降液管清液高度,φ相对泡沫度,一般物系取0.5,不易发泡0.6~0.7,易发泡0.3~0.4。 清液高度由下式计算 d H ∑++Δ++=f f ow w d h H h h h 堰高已选定,压降由(10-4)计算,其余参数按下述方法计算。 w h f h 1)堰上液高 ow h 平堰用Fancis 公式: 3/2'3 )(1084.2Lw L E ow ?×=h (10-34) E 为液流收缩系数,由图10-48,P141查取。 齿型堰: 液层高度不超过齿顶时,从齿根算起的堰上高度为: 5/2(17.1w n S ow l L h h = (10-35) 液层超过齿顶,从齿根算起的液高: [2/52/5)()( 735.0n ow ow n w S l L h h h h ??=] (10-36) 2)液面落差: Δ塔径和液体流量很大时,可由下式计算: )()()4(0476.032V L f S L f bH Z L H b ρρμ?+=Δ (10-37) 3)降液管阻力∑: f h 可由下式计算: ∑=20 (153.0h l L h w S f (10-38) 4)液体在降液管内停留时间的校核 由上述计算可求出降液管清液层高度,规定液体在降液管中的停留时间不小于3~ 5秒,则由下式校核: d H 53?<=S d f L H A τ秒 (10-39) 即>τ3-5秒即属适合。 5)漏液点校核 漏液点气速是塔板的下限气速,当设计筛孔气速小于此点时,液体从筛孔漏出,定义 设计孔速与漏液点孔速之比 ,为稳定系数。 ow u ow u u 0=κ ≥κ 1.5~2.0。 并且通常取 漏液点气速的计算有许多关联式和方法。但较多用的是干板压降与当量清液层高度的 关系。 计算方法是,假设漏液气速 ,用下式计算板上当量清液层高度: ow u w S w C l L F h 23 .1006.0725.00061.0+?+=h (10-41) 然后查图10-49,P142,求出干板压降 ,再由: d h 20 0)(21c u g L V d ρρ=h 5 .002????????=V L d ow c gh u ρρ求出: 0c 是由图10-45,计算。由此计算出漏液点气速 ,看与所设是否相等,若否,再试,若 是,则求出的即是漏液点气速。然后由此算ow u ow u >κκ ,若 1.5~ 2.0,则设计可行,若否 则可减小开孔率或降低液高。 此即塔板设计的基本程序和方法。由上述计算,可以做出负荷性能因子图,可参见例 10-1的整个设计计算过程。 10.2 填料塔 填料塔也是应用广泛的气液传质设备。与板式塔相比,填料塔具有结构简单,压降低, 填料能用耐腐蚀材料制造等优点。现在大型填料塔非常多,填料的种类也得到很大发展。 10.2.1 填料塔的结构及填料特性 填料塔的结构 填料塔的结构示意如图10-51所示。主要构件有塔体、填料、填料支承板、 液体分布器、液体再分布器以及除沫器等。 塔体为一圆形筒体,筒内分层安放一定高度的填料层。这些填料按其在塔内的堆放方式 可分为两类:乱堆填料和整砌填料。填料塔操作时,液体自塔上部进入,通过液体分布器均 在一常压操作的连续精馏塔内分离水—乙醇混合物。已知原料的处理量为2000吨、组成为36%(乙醇的质量分率,下同),要求塔顶馏出液的组成为82%,塔底釜液的组成为6%。设计条件如下: 操作压力 5kPa(塔顶表压); 进料热状况自选; 回流比自选; 单板压降≤0.7kPa; 根据上述工艺条件作出筛板塔的设计计算。 【设计计算】 (一)设计方案的确定 本设计任务为分离水—乙醇混合物。对于二元混合物的分离,应采用连续精馏流程。 设计中采用泡点进料,将原料液通过预料器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内其余部分经产品冷却器冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.5倍。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1.原料液及塔顶、塔底产品的摩尔分率 M=46.07kg/kmol 乙醇的摩尔质量 A M=18.02kg/kmol 水的摩尔质量 B F x =18.002 .1864.007.4636.007.4636.0=+= D x =64.002 .1818.007.4682.007.4682.0=+= W x =024.002.1894.007.4606.007.4606.0=+= 2.原料液及塔顶、塔底产品的平均摩尔质量 F M =0.18×46.07+(1-0.18)×18.02=23.07kg/kmol D M =0.64×46.07+(1-0.64)×18.02=35.97kg/kmol W M =0.024×46.07+(1-0.024)×18.02=18.69kg/kmol 3.物料衡算 以每年工作250天,每天工作12小时计算 原料处理量 F = 90.2812 25007.2310002000=???kmol/h 总物料衡算 28.90=W D + 水物料衡算 28.90×0.18=0.64D+0.024W 联立解得 D =7.32kmol/h W =21.58kmol/h (三)塔板数的确定 1. 理论板层数T N 的求取水—乙醇属理想物系,可采用图解法求理论板层数。 ①由手册查得水—乙醇物系的气液平衡数据,绘出x —y 图,如图。 ②求最小回流比及操作回流比。 采用作图法求最小回流比。在图中对角线上,自点e(0.18 , 0.18)作垂线ef 即为进料线(q 线),该线与平衡线的交点坐标为 q y =0.52 q x =0.18 故最小回流比为 min R =q q q D x y y x --=35.018 .0-52.052.0-64.0=3 取操作回流比为 R =min R =1.5×0.353=0.53 ③求精馏塔的气、液相负荷 L =RD =17.532.753.0=?=kmol/h V =D R )1(+=(0.53+1)20.1132.7=?kmol/h 3.5筛板精馏塔设计示例 3.5.1 化工原理课程设计任务书 设计题目:分离苯-甲苯混合液的筛板精馏塔 在一常压操作的连续精馏塔内分离苯-甲苯混合液。已知原料液的处理量为4000kg/h,组成为0.41(苯的质量分率),要求塔顶馏出液的组成为0.96,塔底釜液的组成为0.01。 设计条件如下:表3-18 操作压力 进料热状态回流比单板压降全塔效率建厂地址 4kPa(塔顶常压)自选自选w0.7kPa ET=52%天津地区 试根据上述工艺条件作岀筛板塔的设计计算。 3.5.2 设计计算1设计方案的确定 本设计任务为分离苯一甲苯混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料, 将原料液通过预热器加热至泡点后送人精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。 2精馏塔的物料衡算 (1)原料液及塔顶、塔底产品的摩尔分率 苯的摩尔质量—~':'■- 甲苯的摩尔质量匚丁 0.41/78. H 0.41/78J1 +0.59/92.13 (2)原料液及塔顶、塔底产品的平均摩尔质量 二0.450X7E.11 + (l-0 450)x9213 =託尾如畑H ^=0.966x78 1U(1-0.9 13 few? ^ = 0.012x73.11 + (1-0.012)x92.13 = 91.9^/^? (3 )物料衡算 F = = 46.6 A 原料处理量二二一 0.450 总物料衡算46.61 = D+ W 苯物料衡算46.6 1X0.45 = 0.966D + 0.012 W 联立解得D = 21.40 kmol / h W=25.21kmol/h 3塔板数的确定 (1)理论板层数NT的求取 苯一甲苯属理想物系,可采用图解法求理论板层数。 ①由手册查得苯一甲苯物系的气液平衡数据,绘出x~y图,见图3-22。 ②求最小回流比及操作回流比。 采用作图法求最小回流比。在图3-19中对角线上,自点e(0.45,0.45 )作垂线ef即为进料线(q线),该线与平衡线的交点坐标为 y q = 0.667 xq = 0.450 故最小回流比为? 2 1■' 取操作回流比为77■■ ■―■:--' ③求精馏塔的气、液相负荷 L = R^D= 2.76x 21.40 = 7+1)D =(2 76 +l)x 21 40 = 80.46^;^ Z r= L + ^ = 59.06+46,^1 = 板式精馏塔设计方案 第三节精馏方案简介 (1) 精馏塔的物料衡算; (2) 塔板数的确定: (3) 精馏塔的工艺条件及有关物件数据的计算; (4) 精馏塔的塔体工艺尺寸计算; (5) 塔板主要工艺尺寸的计算; (6) 塔板的流体力学验算: (7) 塔板负荷性能图; (8) 精馏塔接管尺寸计算; (9) 绘制生产工艺流程图; (10) 绘制精馏塔设计条件图; (11) 对设计过程的评述和有关问题的讨论。 设计方案的确定及工艺流程的说明 原料液由泵从原料储罐中引岀,在预热器中预热至84 C后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽 流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却至25 C后送至产品槽;塔釜采用热虹吸立式再沸器提供气相流,塔釜残液送至废热锅炉。 第四节:精馏工艺流程草图及说明 、流程方案的选择 1. 生产流程方案的确定: 原料主要有三个组分:C2°、C3二、C3°,生产方案有两种:(见下图A , B )如 任务书规定: 图(A ) 为按挥发度递减顺序采出,图(B )为按挥发度递增顺序采出。在基本有机化工 生产过程中,按挥发度递减的顺序依次采出馏分的流程较常见。 因各组分采出之 前只需一次汽化和冷凝,即可得到产品。而图(B )所示方法中,除最难挥发组 分外。其它组分在采出前需经过多次汽化和冷凝才能得到产品, 能量(热量和冷 量)消耗大。并且,由于物料的循环增多,使物料处理量加大,塔径也相应加大, 再沸器、冷凝器的传热面积相应加大,设备投资费用大,公用工程消耗增多,故 应选用图(A )所示的是生产方案。 2. 工艺流程分离法的选择: 在工艺流程方面,主要有深冷分离和常温加压分离法。 脱乙烷塔,丙烯精制 塔采用常温加压分离法。因为 C2, C3在常压下沸点较低呈气态采用加压精馏沸 点可提高,这样就无须冷冻设备,可使用一般水为冷却介质,操作比较方便工艺 简单,而且就精馏过程而言,获得高压比获得低温在设备和能量消耗方面更为经 济一些,但高压会使釜温增加,引起重组分的聚合,使烃的相对挥发度降低,分 离难度加大。可是深冷分离法需采用制冷剂来得到低温, 采用闭式热泵流程,将 精馏塔和制冷循环结合起来,工艺流程复杂。综合考滤故选用常温加压分离法流 程。 1、 脱乙烷塔:根据原料组成及计算:精馏段只设四块浮伐 塔板,塔顶采用分 凝器、全回流操作 2、 丙烯精制塔:混合物借精馏法进行分离时它的难易程度取决 于混合 物的沸点差即取决于他们的相对挥发度丙烷一丙烯的 C2 C3 = C3 ° iC4 W% 5.00 73.20 20.80 0.52 0.48 100 工艺特点: 原料 C 工 C 。 (A ) (B ) 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 1 23 45 k 86 79 j1 10 1112 i n 1 13 14 2 3 4 5 30 11l Ⅰ 41 40 39 审核审定批准 1:5 Ⅲ 设计制图校核职务件号 12345 6 9 7810 34 Ⅱ j3 Ⅲ 35 38 3736g h Ⅳ 33 3231 27 Ⅴ 1:5 19151312 141716 1823212022 252426ⅤI 1:5 292830 3133 323534363738 39 40 41Ⅵ 18 15 16Ⅴ f 33 m5 31 32 34 35 17 50 51m7 19 20b c a 30 29e 28 2726 a f k 1:2 Ⅵ 1:2 A、B类焊缝 j1 管口方位示意图 m1-7j4 d 25 24 2322 21b c e l g d n i j2h j3 HG20594-971 1.03设计项目设计阶段 重量(Kg) 总重322.7 94.2374.19140.62.97 5.382.364.67 0.41 精馏塔 1∶20 比例 图幅 A1 版次 引出孔 φ159×4.5法兰 PN1.0,DN40接管 DN20,L=250日期 姓名 图号或标准号 名称 基础环 筋板JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93静电接地板盖板垫板引出管 DN40排气管 φ80材料Q235-A Q235-A 数量 148单件6.72Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 2424114111 3.931.551.17毕业设计施工图 备注 21.9376181210.692.02380370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.54总质量:27685 Kg 2901 1Q235-A GB/T3092-93回流管 DN45法兰 PN1.0,DN20筒体 φ1600×16法兰 PN1.0,DN32上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20GB/T3092-93GB/T3092-93JB4710-92 HG20594-97HG5-1373-80JB/T4737-95进料管 DN32塔釜隔板液封盘 吊柱 GB/T3092-93HG20594-97HG20594-97HG8162-87HG20594-97GB/T3092-93GB704-88出气管 DN600扁钢 8×16气体出口挡板1Q235-A Q235-A Q235-A·F 16MnR Q235-A Q235-A·F Q235-A 组合件16MnR 1111111Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 1111311450.6 法兰 PN1.0,DN45接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16法兰 PN1.0,DN20地脚螺栓M42×4.5HG20594-97JB/T4736-95HG21515-95HJ97403224-3HG20594-97GB/T3092-93HJ97403224-7JB/T4734-95补强圈 DN450×8人孔 DN450塔盘裙座筒体 HG20594-97GB/T3092-93JB4710-92JB4710-92HG20652-1998JB/ZQ4363-86引出管 DN20引出孔 φ133×4检查孔 排净孔Q235-A Q235-A Q235-A 组合件Q235-A Q235-A 16MnR Q235-A 71751111116.944.357 Q235-A Q235-A Q235-A Q235-A Q235-A 1111224δ=8 技术特性表 连接尺寸标准 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG21515-95h 20l 20m1-7 n 40 450j1-4k i 204020公称尺寸 d 20f g e 322045符号b c 20600凹液面计口凹凹凹凹凹凹 出料口人孔再沸器返回口 温度计口排气管口至再沸器口紧密面 型式凹凹凹凹凹凹压力计口回流口进料口液面计口用途或名称温度计口气相出口管口表 7许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 11 109 83设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件65 43 序号 21项 目0.5857.93271170指 标0.11500.027筒体、封头、法兰102 技术要求 分离乙醇—水混合液的筛 板精馏塔设计 This model paper was revised by the Standardization Office on December 10, 2020 课题名称:化工课程设计任务书 系别:化环学院 专业:化工2班 学号: 姓名: 指导教师: 时间:2011年12月01-16日 附 化工原理—化工设备机械基础课程设计任务书-1专业化工班级 0409402 设计人 一. 设计题目 分离乙醇—水混合液的筛板精馏塔设计 二. 原始数据及条件 生产能力:年处理量8万吨(开工率300天/年),每天工作24小时; 原料:乙醇含量为20%(质量百分比,下同)的常温液体; 分离要求:塔顶,乙醇含量不低于90%, 塔底,乙醇含量不高于 8%; 操作条件: 三. 设计要求: (一)编制一份设计说明书,主要内容包括: 1. 前言 2. 设计方案的确定和流程的说明 3. 塔的工艺计算 4. 塔和塔板主要工艺尺寸的设计 a. 塔高、塔径及塔板结构尺寸的确定 b. 塔板的流体力学验算 c. 塔板的负荷性能图 5. 附属设备的选型和计算 6. 设计结果一览表 7. 注明参考和使用的设计资料 8. 对本设计的评述或有关问题的分析讨论。 (二)绘制一个带控制点的工艺流程图(2#图) (三)绘制精馏塔的工艺条件图(1#图纸) 四. 设计日期:2011年 12月01日至 2011 年12 月16日 五. 指导教师:谭志斗、石新雨 推荐教材及主要参考书: 1.王国胜, 裴世红,孙怀宇. 化工原理课程设计. 大连:大连理工大学出版社,2005 2.贾绍义,柴诚敬.化工原理课程设计. 天津:天津科学技术出版社,2002. 3、马江权,冷一欣. 化工原理课程设计. 北京:中国石化出版社,2009. 4、《化工工艺设计手册》,上、下册; 5、《化学工程设计手册》;上、下册; 6、化工设备设计全书编辑委员会.化工设备设计全书-塔设备;化学工业出版社:北京. 2004,01 化工原理课程设计 设计题目:乙醇精馏塔 前言 精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。有板式塔与填料塔两种主要类型。根据操作方式又可分为连续精馏塔与间歇精馏塔。 蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。 精馏塔的工作原理是根据各混合气体的汽化点(或沸点)的不同,控制塔各节的不同温度,达到分离提纯的目的。 化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏操作在化工、石油化工、轻工等工业生产中中占有重要的地位。为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。 要想把低纯度的乙醇水溶液提升到高纯度,要用连续精馏的方法,因为乙醇和水的挥发度相差不大。精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。 本次设计的筛板塔是化工生产中主要的气液传质设备。此设计针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。 本设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。通过对精馏塔的运算,调试出塔的工艺流程、生产操作条件及物性参数,以保证精馏过程的顺利进行并使效率尽可能的提高。 1 / 2 ∠1∶10 设计数量 职务姓名日期制图校核审核审定批准 比例 图幅 1∶20 A1 版次 设计项目设计阶段 毕业设计施工图 精馏塔 重量(Kg) 单件总重备注 件号 图号或标准号 名称 材料1 2345基础环 筋板盖板垫板静电接地板14824241Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 16MnR Q235-A 6 789 10111213 14151617JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93HG20594-97JB4710-92 GB/T3092-93HG20594-97HG5-1373-80引出孔 φ159×4.5引出管 DN40法兰 PN1.0,DN40排气管 φ80接管 DN20,L=250法兰 PN1.0,DN20液封盘 塔釜隔板筒体 φ1600×16进料管 DN32法兰 PN1.0,DN32吊柱 111411111111 6.723.931.55322.7 94.2374.19140.62.97 5.382.364.67 1.170.411.0321.9376181210.69 2.02380Q235-A·F Q235-A 1111111311177511组合件16MnR Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 45Q235-A·F Q235-A Q235-A Q235-A Q235-A 组合件Q235-A 111111224Q235-A 16MnR Q235-A Q235-A Q235-A Q235-A Q235-A 1819202122232425 2627282930313233343536 3738394041 扁钢 8×16HG20594-97HG20594-97HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93HG8162-87JB/T4737-95HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93JB/T4736-95HG21515-95HJ97403224-3HJ97403224-7JB/T4734-95JB4710-92JB4710-921Q235-A HG20652-1998JB/ZQ4363-86上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20出气管 DN600法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20气体出口挡板回流管 DN45法兰 PN1.0,DN45补强圈 DN450×8人孔 DN450塔盘接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16裙座筒体 法兰 PN1.0,DN20引出管 DN20引出孔 φ133×4检查孔 排净孔地脚螺栓M42×4.5GB704-88370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.540.6 16.944.3δ=8 1 40 6 23 45 41 39 38 37789 10 1112 3635 34 33 3213 14 31 15 1630 2917 28 2726 25 24 2318 19 202122 a b c d e f i g h j1 k l n m5 m7 Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ 技术要求 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 技术特性表 管口表 总质量:27685 Kg e m1-7a f i g h j2n j4 l j3 k j1 b c d j3 序号 项 目指 标11 109 87654 3 21设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 0.11500.027102 筒体、封头、法兰1700.58157.9327符号公称尺寸连接尺寸标准紧密面 型式用途或名称b c d e f g h i j1-4k l m1-7n 2060020453220202020402045040 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97 HG21515-95凹凹凹凹凹凹凹凹凹凹凹凹凹 温度计口气相出口压力计口回流口进料口液面计口液面计口温度计口排气管口至再沸器口出料口人孔再沸器返回口 313028263335373929 2732 3436 38404142 43 444546 474849 505125 24 2322 21201918 1716 151******** 8 7654 32114m6 m7 m5 m4 m3 m2 m1 1 2 3 4 5 30 31 32 33 3435 5051管口方位示意图 A、B类焊缝 1:2 整体示意图1:2 Ⅵ Ⅴ 1:5 1:5 Ⅳ A B B向 A向 Ⅲ 1:5 Ⅱ 1:5 Ⅰ 1:10 平台一 平台二 357 2901 塔基础知识 1:化工生产过程中, 是如何对塔设备进行定义的? 答: 化工生产过程中可提供气(或汽)液或液液两相之间进行直接接触机会,达到 相际传质及传热目的,又能使接触之后的两相及时分开,互不夹带的设备称之为塔。塔设备是化工、炼油生产中最重要的设备之一。常见的、可在塔设备中完成单元操作的有精馏、吸收、解吸和萃取等,因此,塔设备又分为精馏塔、吸收塔、解吸塔和萃取塔等。 2:塔设备是如何分类的? 答:按塔的内部构件结构形式,可将塔设备分为两大类:板式塔和填料塔。按化工操作单元的特性(功能),可将塔设备分为:精馏塔、吸收塔、解吸塔、反应塔 (合成塔)、萃取塔、再生塔、干燥塔。按操作压力可将塔设备分为:加压塔、常压塔和减压塔。按形成相际接触界面的方式,可将塔设备分为:具有固定相界面的塔和流动相界面的塔。 3:什么是塔板效率?其影响因素有哪些? 答:理论塔板数与实际塔板数之比叫塔板效率,它的数值总是小于 1 。在实际 运行中,由于气液相传质阻力、混合、雾沫夹带等原因,气液相的组成与平衡状态有所偏离,所以在确定实际塔板数量时,应考虑塔板效率。系统物性、流体力学、操作条件和塔板结构参数等都对塔板效率有影响,目前塔板效率还不能精确地预测。 4:塔的安装对精馏操作有何影响? 答::(1)塔身垂直.倾斜度不得超过1/1000, 否则会在塔板上造成死区,使塔的精馏效率下降;(2)塔板水平.水平度不超过正负2mm塔板水平度如果达不到要求, 则会造成液层高度不均匀, 使塔内上升的气相易从液层高度小的区域穿过, 使气液两相不能在塔板上达到预期的传热,传质要求. 使塔板效率降低。筛板塔尤其要注意塔板的水平要求。对于舌形塔板,浮动喷射塔板,斜孔塔板等还需注意塔板的安装位置,保持开口方向与该层塔板上液体的流动方向一致。(3)溢 流口与下层塔板的距离应根据生产能力和下层塔板溢流堰的高度而定。但必须满足溢流堰板能插入下层受液盘的液体之中,以保持上层液相下流时有足够的通道和封住下层上升蒸汽必须的液封,避免气相走短路。另外,泪孔是否畅通,受液槽,集油箱,升气管等部件的安装,检修情况都是要注意的。对于不同的塔板有不同的安装要求,只有按要求安装才能保证塔的生产效率。 5:塔设备中的除沫器有什么作用? 答:除沫器用于分离塔中气体夹带的液滴,以保证有传质效率,降低有价值的物料损失和改善塔后压缩机的操作,一般多在塔顶设置除沫器。可有效去除 3 —5um的雾滴,塔盘间若设置除沫器,不仅可保证塔盘的传质效率,还可以减小板间距。所以丝网除沫器主要用于气液分离。 6:塔器在进行设备的材料选择时, 应考虑哪些问题? 答:(1)在使用温度下有良好的力学性能,即较高的强度, 良好的塑性和冲击韧性以及较低的缺口敏感性。(2)要求具有良好的抗氢, 氮等气体的腐蚀性能。(3)要求具有较好的制造和加工性能,并具有良好的可焊性。(4)热稳定性好 1,液泛? 在精馏操作中,下层塔板上的液体涌至上层塔板,破坏了塔的正常操作,这种现象叫做液泛。 液泛形成的原因,主要是由于塔内上升蒸汽的速度过大,超过了最大允许速度所造成的。另外在精馏操作中,也常常遇到液体负荷太大,使溢流管内液面上升,以至上下塔板的液体连在一起,破坏了塔的正常操作的现象,这也是液泛的一种形式。以上两种现象都属于液泛,但引起的原因是不一样的。 2,雾沫夹带? 雾沫夹带是指气体自下层塔板带至上层塔板的液体雾滴。在传质过程中,大量雾沫夹带会使不应该上到塔顶的重组分带到产品中,从而降低产品的质量,同时会降低传质过程中的浓度差,只是塔板效率下降。对于给定的塔来说,最大允许的雾沫夹带量就限定了气体的上升速度。 影响雾沫夹带量的因素很多,诸如塔板间距、空塔速度、堰高、液流速度及物料的物理化学性质等。同时还必须指出:雾沫夹带量与捕集装置的结构也有很大的关系。虽然影响雾沫夹带量的因素很多,但最主要的影响因素是空塔速度和两块塔板之间的气液分离空间。对于固定的塔来说,雾沫夹带量主要随空塔速度的增大而增大。但是,如果增大塔板间的距离,扩大分离空间,则相应提高空塔速度。 3,液体泄漏? 俗称漏液,塔板上的液体从上升气体通道倒流入下层塔板的现象叫泄漏。在精馏操作中,如上升气体所具有的能量不足以穿过塔板上的液层,甚至低于液层所具有的位能,这时就会托不住液体而产生泄漏。 空塔速度越低,泄漏越严重。其结果是使一部分液体在塔板上没有和上升气体接触就流到下层塔板,不应留在液体中的低沸点组分没有蒸出去,致使塔板效率下降。因此,塔板的适宜操作的最低空塔速度是由液体泄漏量所限制的,正常操作中要求塔板的泄漏量不得大于塔板上液体量的10%。泄漏量的大小,亦是评价塔板性能的特性之一。筛板、浮阀塔板和舌形塔板在塔内上升气速度小的情况下比较容易产生泄漏。4,返混现象? 在有降液管的塔板上,液体横过塔板与气体呈错流状态,液体中易挥发组分的浓度降沿着流动的方向逐渐下降。但是当上升气体在塔板上是液体形成涡流时,浓度高的液体和浓度低的液体就混在一起,破坏了液体沿流动方向的浓度变化,这种现象较做返混现象。返混现象能导致分离效果的下降。 返混现象的发生,受到很多因素的影响,如停留时间、液体流动情况、流道的长度、塔板的水平度、水力梯度等。 5,最适宜的进料板位置确定 最适宜的进料板位置就是指在相同的理论板数和同样的操作条件下,具有最大分离能力的进料板位置或在同一操作条件下所需理论板数最少的进料板位置。 在化学工业中,多数精馏塔都设有两个以上的进料板,调节进料板的位置是以进料组分发生变化为依据的。当进料组分中的轻关键组分比正常操作较低时,应将进料板的位置向下移,以增加精馏段的板数,从而提高精馏段的分离能力。反之,进料板的位置向上移,则是为增加提馏段的板数,以提高提馏段的分离能力。总之,在进料板上进料组分中轻关键组分的含量应该小于精馏段最下一块塔板上的轻关键组分的含量,而大于提馏段最上一块塔板上的轻组分的含量。这样就使进料后不至于破坏塔内各层塔板上的物料组成,从而保持平稳操作。 6,精馏操作的影响因素 除了设备问题以外,精馏操作过程的影响因素主要有以下几个方面:塔的温度和压力(包括塔顶、塔釜和某些有特殊意义的塔板);进料状态;进料量;进料组成;进料温度;塔内上升蒸汽速度和蒸发釜的加热量;回流量;塔顶冷剂量;塔顶采出量和塔底采出量。塔的操作就是按照塔顶和塔底产品的组成要求来对这几个影响因素进行调节。 7,进料组成的变化对精馏操作的影响 进料组成的变化,直接影响精馏操作,当进料中重组分的浓度增加时,精馏段的负荷增加。对于固定了精馏段板数的塔来说,将造成重组份带到塔顶,使塔顶产品质量不合格。 化工原理课程设计任务书 专业:班级: 姓名: 学号: 设计时间: 设计题目:乙醇——水筛板精馏塔工艺设计 (取至南京某厂药用酒精生产现场) 设计条件: 1. 常压操作,P=1 atm(绝压)。 2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。因沿 程热损失,进精馏塔时原料液温度降为90℃。 3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为 40吨/日。 4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分 率)。 5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。 。 6.操作回流比R=(1.1——2.0)R min 设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计 算和选型。 2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负 荷性能图,筛孔布置图以及塔的工艺条件图。 3.写出该精流塔的设计说明书,包括设计结果汇总和对自己 设计的评价。 指导教师:时间 1设计任务 1.1 任务 1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒 精生产现场) 1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。 2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。 因沿程热损失,进精馏塔时原料液温度降为90℃。 3.塔顶产品为浓度92.41%(质量分率)的药用乙醇, 产量为40吨/日。 4.塔釜排出的残液中要求乙醇的浓度不大于0.03% (质量分率)。 5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶 采用全凝器,泡点回流。 6.操作回流比R=(1.1—2.0) R。 min 1.1.3 设计任务 1.完成该精馏塔工艺设计,包括辅助设备及进出口接 管的计算和选型。 2.画出带控制点的工艺流程示意图,t-x-y相平衡 图,塔板负荷性能图,筛孔布置图以及塔的工艺条 件图。 3.写出该精馏塔的设计说明书,包括设计结果汇总 和对自己设计的评价。 1.2 设计方案论证及确定 1.2.1 生产时日 设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。 1.2.2 选择塔型 精馏塔属气—液传质设备。气—液传质设备主要分为板式塔和填料塔两大类。该塔设计生产时日要求较大,由板式塔与填料塔比较[1]知:板式塔直径放大时,塔板效率较稳定,且持液量较大,液气比适应范围大,因此本次精馏塔设备选择板式塔。筛板塔是降液管塔板中结构最简单的,它与泡罩塔相比较具有下列优点:生产能力大10-15%,板效率提高15%左右,而压降可降低30%左右,另外筛板塔结构简单,消耗金属少,塔板的造价可减少40%左右,安装容易,也便于 分离乙醇-水的精馏塔设计 设计人员: 所在班级:化学工程与工艺成绩: 指导老师:日期: 化工原理课程设计任务书 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件 (1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水; (2)产品的乙醇含量不得低于90%; (3)塔顶易挥发组分回收率为99%; (4)生产能力为50000吨/年90%的乙醇产品; (5)每年按330天计,每天24小时连续运行。 (6)操作条件 a)塔顶压强 4kPa (表压) b)进料热状态自选 c)回流比自选 d)加热蒸汽压力低压蒸汽(或自选) e)单板压降 kPa。 三、设备形式:筛板塔或浮阀塔 四、设计内容: 1、设计说明书的内容 1)精馏塔的物料衡算; 2)塔板数的确定; 3)精馏塔的工艺条件及有关物性数据的计算; 4)精馏塔的塔体工艺尺寸计算; 5)塔板主要工艺尺寸的计算; 6)塔板的流体力学验算; 7)塔板负荷性能图; 8)精馏塔接管尺寸计算; 9)对设计过程的评述和有关问题的讨论; 2、设计图纸要求; 1)绘制生产工艺流程图(A2 号图纸); 2)绘制精馏塔设计条件图(A2 号图纸); 五、设计基础数据: 1.常压下乙醇---水体系的t-x-y 数据; 2.乙醇的密度、粘度、表面张力等物性参数。 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分 数,下同),其余为水;产品的乙醇含量不得低于90%;塔 顶易挥发组分回收率为99%,生产能力为50000吨/年90% 的乙醇产品;每年按330天计,每天24小时连续运行。塔顶 压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽 压力低压蒸汽(或自选)单板压降≤0.7kPa。 三、设备形式:筛板塔 四、设计内容: 1)精馏塔的物料衡算: 原料乙醇的组成 xF==0.1740 无论是平衡蒸馏还是简单蒸馏,虽然可以起到一定的分离作用,但是并不能将混合物分离为具有一定量的高纯度产品。在石油化工生产中常常要求获得纯度很高的产品,通过精馏过程可以获得这种高纯度的产品。 精馏过程所用的设备称为精馏塔,大体上可以分为两大类:①板式塔,气液两相总体上作多次逆流接触,每层板上气液两相一般作交叉流。②填料塔,气液两相作连续逆流接触。 一般的精馏装置由精馏塔塔身、冷凝器、回流罐,以及再沸器等设备组成。进料从精馏塔中某段塔板上进人塔内,这块塔板称为进料板。进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。 塔板的分类 板式塔是一种应用极为广泛的气液传质设备,它由一个通常呈圆柱形的壳体及其中按一定间距水平设置的若干塔板所组成。板式塔正常工作时,液体在重力作用下自上而下通过各层塔板后由塔底排出;气体在压差推动下,经均布在塔板上的开孔由下而上穿过各层塔板后由塔顶排出,在每块塔板上皆储有一定的液体,气体穿过板上液层时,两相接触进行传质。 板式塔种类繁多,通常可分类如下: 按塔板结构分,有泡罩板、筛板、浮阀板、网孔板、舌形板等等。历史上应用最早的有泡罩塔及筛板塔,20世纪50年代前后,开发了浮阀塔板。现应用最广的是筛饭和浮阀塔板,其他不同型式的塔板也有应用。一些新型塔板或传统塔板的改进型也在陆续开发和研究中。 按气液两相的流动方式分,有错流式塔板和逆流式塔板,或称有降液管塔板和无降液管塔板。有降液管塔板应用极广,它们具有较高的传质效率和较宽的操作范围;无降液管的逆流式塔板也 常称为穿流式塔板,气液两相均由塔板上的孔道通过。塔板结构简单,整个塔板面积利用较充分。常用的有穿流式筛板、穿流式栅板、穿流式波纹板等。 按液体流动型式分,有单流形、双流形、U形流形及其他流形(如四流形、阶梯形、环流形等)。 单流形塔板应用最为广泛,它结构简单,液流行程长,有利于提高塔板效率。但当塔径或液量过大时,塔板上液面梯度会较大,导致气液分布不均,或造成降液管过载,影响塔板效率和正常操作。 双流形塔板宜用于塔径较大及液流量较大时,此时,液体分流为两股,可以减少溢流堰的液流强度和降液管负荷,同时,也减小了塔板上的液面梯度。但塔板的降液管要相间地置于塔板的中间或两边,多占一些塔板传质面积。 淮阴工学院 课程设计说明书 作者:学号: 系 (院): 专业: 题目:苯-甲苯筛板精馏塔的设计 指导者: 2010年6月 化工原理课程设计说明书中文摘要 精馏是利用混合液中组分挥发度的差异,实现组分高纯度分离的多级蒸馏操作,即同时实现多次部分汽化和部分冷凝的过程。实现精馏操作的主体设备是精馏塔。 塔设备是能够实现蒸馏的气液传质设备,广泛应用于化工、石油化工、石油等工业中,其结构形式基本上可以分为板式塔和填料塔两大类。 我国石油工业具有一定的水平,但还是一个发展中的国家,摆在我们石油工作者面前的任务是繁重的。因此必须坚持独立自主、自力更生,革新挖潜,全面提高,综合利用,大搞化工原料,赶超世界先进水平。 关键词:精馏塔塔板苯—甲苯塔板负荷 淮阴工学院 化工原理课程设计任务书 设计条件: 设计内容: 1、精馏塔的物料衡算; 2、塔板数、压降的计算; 3、精馏塔的工艺条件及有关物性数据的计算; 4、精馏塔的相关工艺尺寸计算; 5、绘制精馏塔设计条件图。 指导教师:胡涛 2010年 6 月 目录 1. 引言 (6) 1.1 塔设备的分类 (6) 1.2 塔设备在化工生产中的作用和地位 (6) 1.3 设计条件 (6) 1.4 问题研究 (6) 2. 板式塔的设计 (6) 2.1 工业生产对塔板的要求 (6) 2.2 设计方案的确定 (7) 2.2.2 操作压力的选择 (7) 2.2.3 进料热状况的选择 (7) 2.2.4 加热方式的选择 (7) 2.2.5 回流比的选择 (7) 3 工艺流程图 (7) 4. 工艺计算及主体设备的计算 (8) 4.1 精馏塔的物料衡算 (8) 4.1.1 原料液及塔顶、塔底产品的摩尔分率 (8) 4.1.2 原料液及塔顶、塔底产品的平均摩尔质量 (8) 4.1. 3 物料衡算 (8) 4.2 塔板数的确定 (9) 4.2.1 理论板层数NT的求取 (9) 4.2.2 实际板层数的求解 (9) 4.3 精馏塔的工艺条件及有关物性数据计算 (9) 4.3.1 操作压力的计算 (10) 4.3.2 操作温度计算 (11) 4.3.3 平衡摩尔质量的计算 (11) 4.3.4 平均密度的计算 (12) 4.3.5 液体平均表面张力计算 (13) 4.3.6 液体平均粘度计算 (13) 4.4 精馏塔的塔体工艺尺寸计算 (14) 4.4.1 塔径计算 (14) 4.4.2 精馏塔有效高度的计算 (15) 4.5. 塔板主要工艺尺寸的计算 (15) 4.5.1 溢流装置计算 (15) 4.5.2 塔板布置 (16) 1.精馏塔操作及自动控制系统的改进 问:蒸汽压力突然变化时,将直接影响塔釜难挥发组分的蒸发量,使当时塔内热量存在不平衡,导致气-液不平衡,为此如何将塔釜热量根据蒸汽进料量自动调节达到相对稳定,从而保证塔内热量平衡是问题的关键。在生产过程中,各精馏塔设备已确定,塔釜蒸发量与气体流速成正比关系,而流速与塔压差也成正比关系,所以控制好塔顶、塔釜压力就能保证一定的蒸发量,而在操作中,塔顶压力可通过塔顶压力调节系统进行稳定调节或大部分为常压塔,为此,稳定塔釜压力就特别重要。于是在蒸汽进料量不变情况下,我们对蒸汽压力变化情况与塔釜压力的变化进行对比,发现两者成正比关系,而且滞后时间极小。于是将蒸汽进料量与塔釜压力进行串级操作,将塔釜压力信号传递给蒸汽流量调节阀,蒸汽流量调节阀根据塔釜压力进行自动调节,通过蒸汽进料量自动增大或减少,确保塔釜压力稳定,从而保证了精馏操作不受外界蒸汽波动的影响。 我们在讨论精馏塔的控制方式,主要分析的是工艺系统对塔的影响,公用工程几乎不对内部有制约。实际上也是如此。举例分析:蒸汽系统的压力突然变化的系数要远远小于一个精馏塔内部压力变化的系数,也就是说蒸汽系统的压力对比塔压是更趋于稳定;基于这个原因塔压的控制才可以串级控制再沸器的进入蒸汽流量。如果发现蒸汽系统的压力发生了变化,塔压基本没法和加热蒸汽流量串控了。 第二塔的压差基本只是一个参考数据,一般不对塔压差进行控制。尽管塔压差过高我们要采取一定的措施。 DCS/SCS/APC等技术伴随着大容量的工业电脑的应用,投入成本逐渐下降,精 馏塔的高级智能控制也成为可能,比如APC/SCS等技术,精馏产品纯度也得到保证。可是这些系统其实很脆弱,由于影响这些先进控制的外来因素的影响,DCS操作工随时都可能摘除这些控制,回到DCS的水平,进行人工干预。 问:个人认为首先蒸汽压力的波动可以直接影响釜温和塔釜压力的不稳定,同时造成塔内压差的波动,在锅炉补水或蒸汽温度变化的情况下如果不即时去调节蒸汽量来稳定塔内压差的话,很有可能造成反混和塔釜轻组分超标现象.这个和采用双温差控制的方式相仿,而且在现场操作的时候,如果蒸汽压力升高或降低,如果阀门保持同样的开度的话,蒸汽的流量会多少有加大和减少的情况,我认为公用系统的稳定是精馏系统温度的先决条件,楼上你认为如何? 你“说”的没有任何错误。可是问题出在哪里呢? 我们以控制塔压力为例。假设塔的其它参数不变,只有供应塔底再沸的蒸汽压力在变化,假定塔压直控塔底再沸蒸汽的量或者串控塔底蒸汽的流量。因为该蒸汽压力的变化,然后塔压命令再沸器的流量控制阀做出调整,这样才能保持塔的稳定。这是可以实现的,完全没有问题。(这是一元参数变化) 然而实际的情况却不能让你这样子。 我们知道塔的进料除非你特意的控制其进料流量(有这种模式),否则任何塔 的进料都是波动的,有时甚至有较大波幅(这时就产生二元参数变化),进料 板一般不能变化了(除非特殊工艺,设计了多个可控进料口),设塔的进料变 大了,就会出现塔的灵敏板以下温度降低,但是塔压已经正常,楼主的用塔压精馏塔设计流程

筛板精馏塔设计示例

板式精馏塔项目设计方案

精馏塔装配图

分离乙醇—水混合液的筛板精馏塔设计

乙醇精馏塔设计(1)资料

精馏塔设计图(参考)

精馏塔基础知识

精馏塔常识

化工原理课程设计--- 乙醇——水筛板精馏塔工艺设计

分离乙醇水精馏塔设计(含经典实用工艺流程图和塔设备图)

精馏塔的介绍

苯-甲苯筛板精馏塔的设计

精馏塔操作常见问题详解