1 绪论

1.1课题来源与背景

刮板输送机作为煤炭运输的主要运输设备,在煤炭生产中起着非常重要的作用。目前,我国刮板输送机的总体设计、制造水平已接近国外同类机型,但与国外相比仍有不少差距。对此,加快研制高可靠性的超重型大功率刮板输送机刻不容缓。

二十世纪80年代中期以来,世界各先进采煤国家竞相致力于工作面刮板输送机整机性能的完善和元部件可靠性的提高,成功的研制了各种大运量、高强度、高可靠性、长寿命的工作面刮板运输机和配套运输巷自移机,促进了高产高效、强化集中生产工作面作业的形成,使工作面日产煤愈万吨,综采效率、安全水平迅速提高。我国现已成为世界上年煤量最高的国家,本世纪初期已建成100个高产高效矿井,面临着加速发展机械化,增加产量,提高效率,改善安全和建设现代化矿井的历史任务。我们国家的煤矿机械研究、设计与生产部门,认真借鉴、吸收国外先进技术和管理经验,已设计制造出适合我国国情的新一代能力大、性能好、寿命长的重型刮板输送机。国研制的日产煤7000t综采工作面成套设备已通过工业性实验和技术鉴定,日产万吨的综采成套设备正在研制中。

随着当今世界综采技术的发展和设计思路的不断创新、高产高效工作面的相继投产,大功率刮板输送机的研制与开发已势在必行,要加强计算机辅助设计、模拟工况、仿真等技术的应用。对此,应该抓紧机遇,一方面提高现有机型的可靠性、安全性,降低事故发生率;另一方面要研制开发国产大功率刮板输送机。尽快投入市场,提高与国外同类产品的竞争力,以适应我国煤炭工业迅猛发展的需要。

1.2刮板输送机简介

1.2.1刮板输送机概述

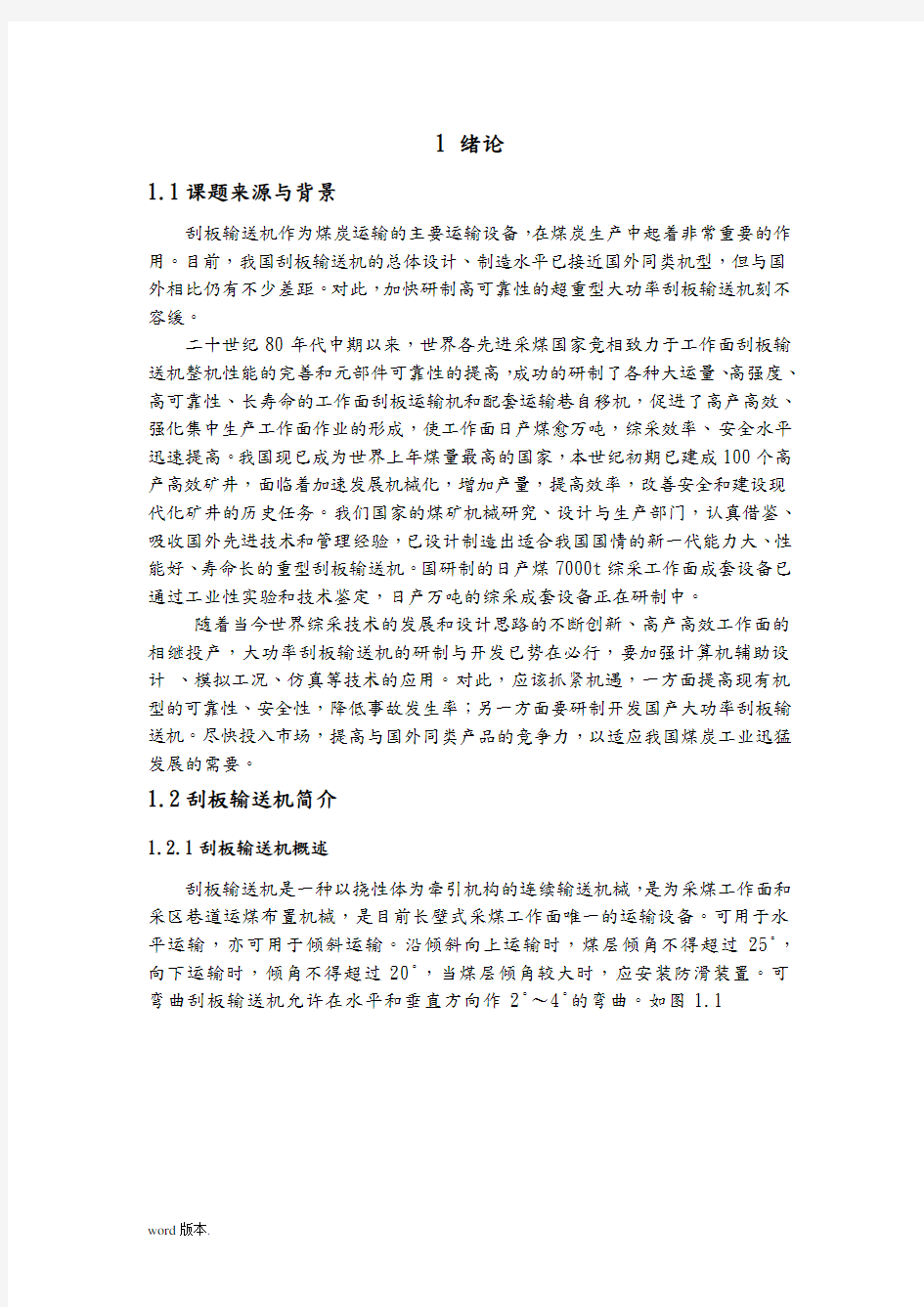

刮板输送机是一种以挠性体为牵引机构的连续输送机械,是为采煤工作面和采区巷道运煤布置机械,是目前长壁式采煤工作面唯一的运输设备。可用于水平运输,亦可用于倾斜运输。沿倾斜向上运输时,煤层倾角不得超过25°,向下运输时,倾角不得超过20°,当煤层倾角较大时,应安装防滑装置。可弯曲刮板输送机允许在水平和垂直方向作2°~4°的弯曲。如图1.1

图1.1

1.2.2刮板输送机组成部分

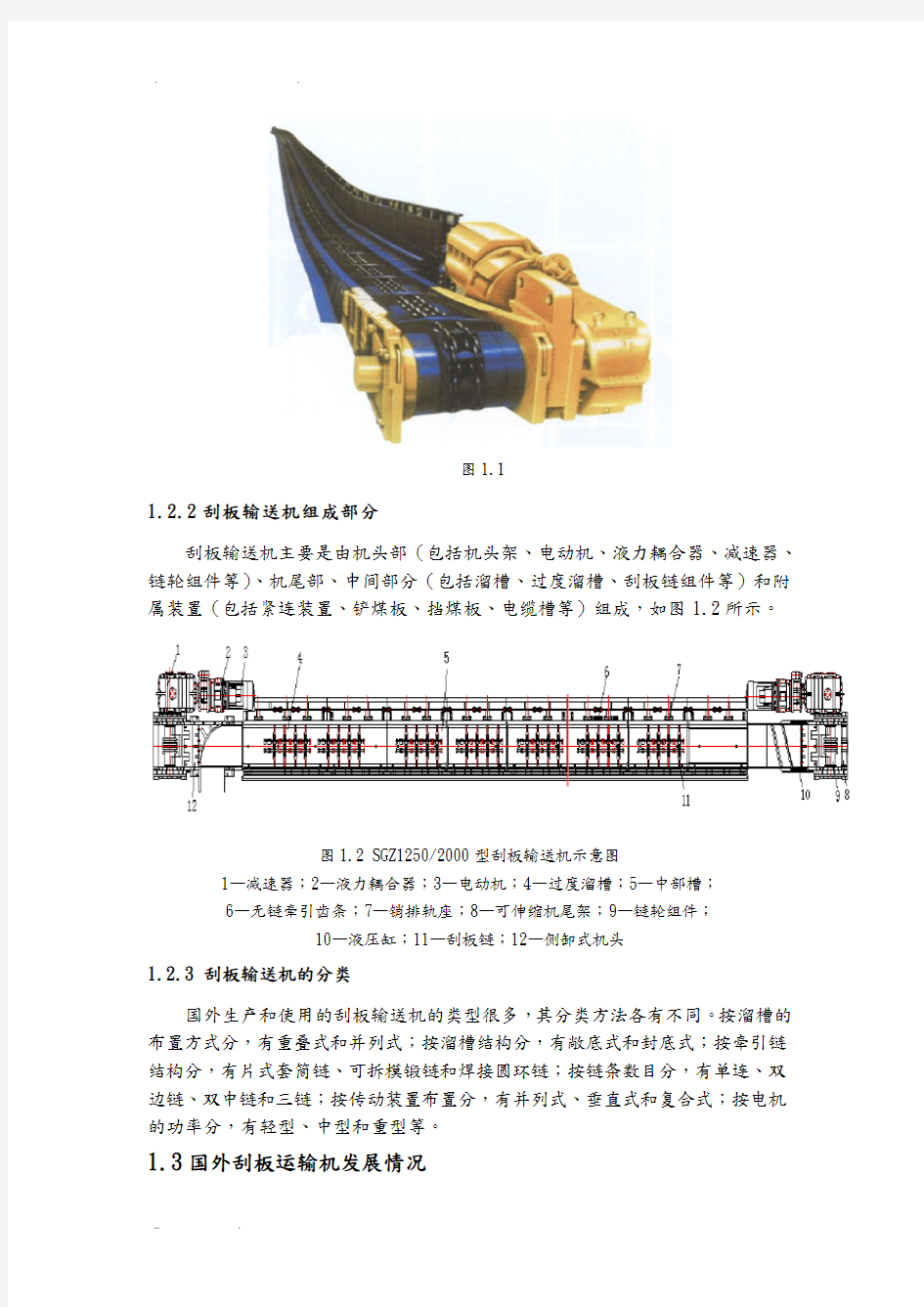

刮板输送机主要是由机头部(包括机头架、电动机、液力耦合器、减速器、链轮组件等)、机尾部、中间部分(包括溜槽、过度溜槽、刮板链组件等)和附属装置(包括紧连装置、铲煤板、挡煤板、电缆槽等)组成,如图1.2所示。

图1.2 SGZ1250/2000型刮板输送机示意图

1—减速器;2—液力耦合器;3—电动机;4—过度溜槽;5—中部槽;

6—无链牵引齿条;7—销排轨座;8—可伸缩机尾架;9—链轮组件;

10—液压缸;11—刮板链;12—侧卸式机头

1.2.3 刮板输送机的分类

国外生产和使用的刮板输送机的类型很多,其分类方法各有不同。按溜槽的布置方式分,有重叠式和并列式;按溜槽结构分,有敞底式和封底式;按牵引链结构分,有片式套筒链、可拆模锻链和焊接圆环链;按链条数目分,有单连、双边链、双中链和三链;按传动装置布置分,有并列式、垂直式和复合式;按电机的功率分,有轻型、中型和重型等。

1.3国外刮板运输机发展情况

1.3.1国外刮板运输机发展情况

1)先进产煤国家刮板输送机发展重点与主要代表机型以及技术指标

自世界第一台刮板输送机诞生依赖,经历了半个多世纪的不断研制、试验、改进,刮板输送机已成为煤矿运输的主要设备。目前世界上生产刮板输送机的国家主要有德国、美国、英国、澳大利亚、日本等,机型从轻型、中型到重型、超重型,装机功率已达到3×750KW。保护形式有:弹性联轴器、限距型液力耦合器、双速电机、调速型液力耦合器、软启动(CST可传动控制装置、阀控调速型液力耦合器、交流电机变频调速技术三种软启动装置) 等等。二十世纪80年代中期以来,世界各先进采煤国家竞相致力于工作面刮板输送机整机性能的完善和元部件可靠性的提高,成功的研制了各种大运量、高强度、高可靠性、长寿命的工作面刮板运输机和配套运输巷自移机,促进了高产高效、强化集中生产工作面作业的形成,使工作面日产煤愈万吨,综采效率、安全水平迅速提高。

在不断提高工作面单产和效率的总要求下,二十世纪80年代初期,主要是对工作面刮板输送机的结构进行改进。如采用双心链、侧卸机头、封底溜槽和双速电动机,增大溜槽、牵引链条等组件的强度以及传动功率等都有效地提高了刮板输送机的运输能力和可靠性。二十世纪80年代后期以来,工作面刮板输送机技术发展可概括为“三大(大运量、大运距、大功率)、二重(重型溜槽、重型链条)、一新(自动监测等新技术)”。以德国DBT公司制造的MTA—42—3×1000型软起动刮板输送机为例,其装机容量为3×750KW,双中心链2×φ42/46mm,溜槽为轧焊结构,溜槽高355mm,宽1200mm,溜槽间联接件为哑铃销,联接强度达到400t以上,运输能力可达4500t/h,在美国科罗拉多州塞浦露斯20英里矿与朗艾道公司制造的EL3000型安德森电牵引采煤机配合,于1997年6月创造月产990361t洁净煤的世界纪录。

进入二十世纪80年代以后,国外先进产煤国工作面刮板输送机技术发展已达到的主要性能指标有大运量、长运距、大功率、长寿命与高可靠等技术指标。

大运量:二十世纪70年代末,工作面刮板输送机运量能力一般小于1000t/h;80年代中期达到2000t/h;80年代末90年代初期已达到2500~3500t/h,目前已出现运量4000t/h以上的重型刮板输送机。相应的溜槽宽度从730~764mm增大到980~1100以上,连速从1m/s左右提高到1.3~1.4m/s以上,最高链速已达到1.78m/s。

长运距:二十世纪70年代末,一般工作面刮板输送机的长度不超过200m(只有德国在1979年平均长度达到223m);80年代逐步增长到250m左右,1987年德煤工作面刮板输送机平均长度为244m。目前美、英、德国等先进采煤国均已有超过300m长的采煤工作面和刮板输送机,最长的工作面刮板输送机已达到380m。链条布置形式也相应地从双边链和单边链过渡到以双中链为主,链子直径从φ26~30mm增大到φ34~42mm,目前已出现φ46~52mm的链子。国外专家研究分析认为,从设备投资、运营成本、掘进通风、维修搬家等因素综合考虑,工作面以及刮板输送机的长度在250m左右时,技术经济指标最为合理。

大功率:二十世纪70年代末期,刮板输送机驱动电机单台功率Nd≤200KW,最大装机功率为2×200KW,80年代初期装机功率为(2~3)×(250~315)KW。目前实际运行的刮板输送机单台电动机最大功率已达到或超过700KW,减速器传动比i=1:40.相应地,对于功率大于250~300KW电动机的供电电压也从1000V 左右升高到2300V、3300V、4160V或5000V.

长寿命与高可靠性:二十世纪70年代末期,刮板输送机过煤量约为100万吨,80年代初期过煤量约为200万吨。目前重型刮板输送机整机(大修周期)过煤量已达到400~600万吨(相当于运行3~4年);组件工作寿命,φ300mm以上链条为200~300万吨(相当于运行1~2年),链轮为100~150万吨(相当于运行约为1年左右),减速器设计寿命约为12500~15000h,接链环的疲劳寿命已达到70000次以上。

其他如美国的艾朗道公司、久益公司、德国的哈尔巴赫布朗公司和DBT公司等,都在二十世纪80年代至90年代推出了新型强力工作面刮板输送机。

2)先进产煤国家刮板输送机元部件新结构与新技术

⑴重型铸焊或新型轧焊溜槽

二十世纪80年代以来,国外先进产煤国家重型刮板输送机溜槽普遍采用铸焊或新型轧焊结构。铸焊溜槽将煤壁侧槽帮与铲板、采空侧槽帮与挡板煤板托架(包括推移耳板)铸成一体,同时将槽间联接哑铃插头和座窝以及与挡煤板联接螺栓的座孔等都靠精密铸造而成,然后在焊接耐磨中板和封底版,形成整体溜槽。轧焊溜槽以单独轧制的上、下厚槽帮钢与耐磨后中板、底板焊接而成。

⑵大尺寸高强度链条组件

二十世纪80年代以来,国外先进产煤国家重型刮板输送机链条组件技术发展重点是提高抗拉强度、抗冲击韧性和疲劳强度。双中链发展较快,已成为重型刮板输送机链条布置基本型式。因为双中链可以采用大尺寸连环,二不受槽帮链道限制,受力较双边均匀,强度较大,英国实验用相同直径链子组成的双边链条组件,叫双边链强度高10%以上。

1978年怀威贝克(Wheway Becker)公司研制成功扁圆链(Ovalink chain),这种链子用扁圆钢棒料编焊而成。节距以及外形尺寸相当于φ22mm的扁圆链,其强度性能相当于φ26mm的圆环链。著名的帕森斯(Parsons)链条公司不甘落后,随即推出功能相似的紧凑链(Compact chain),其特点是平链环仍用常规的圆钢弯制对焊,而立链环则合金钢造成高度较低扁圆链环。此外,德国还研制了平链环改用锻造成型的平肩长方形链环,而立链仍用常规圆钢弯制对焊而成的新型链条。

⑶新型传动装置

为了适应采煤工作面长度增加和运量增大,需要发展大功率、具有良好的起动特性和过载保护功能的电动机、减速器等传动装置。双速变级电动机是近年来国外先进产煤国家重型刮板输送机基本驱动设备。一般多采用双绕组4/8极和4/12极,外壳水冷,法兰联接(IEC同功率标准机座和出轴联接尺寸,仅机长略

有增加)。双速电动机最大功率已达到700~1000KW,为了改善刮板输送机重载起动性能,采用多极对数绕组通电低速起动,以限制起动电流,提高起动扭矩,延长起动时间,减小动应力,实现软起动。

减速器的发展方向是功率大、体积小、重量轻、寿命长。英国、德国、法国均造有最大输出转矩达到250~335KN.m(在速比i=40:1时,传动功率达到525KW)的重型减速器,其齿轮、轴承等传动件设计寿命高到12500~15000h。德国艾柯夫公司和DTB公司等设计制造的JPL-15型和25型平行轴行星轮减速器,速比达到16:1~65:1。

另一种新型传动耦合装置称为多用控制驱动装置(UCD),是将液力变矩器和多片摩擦离合器组合在一起并加装液压控制伺服阀组等。英国FSW公司研制的UGD-200型多用控制装置可装载重型刮板输送机电动机与减速器之间的高速轴上。此外,德国还推出液压马达辅助驱动装置,即在行星齿轮减速器齿圈的外周切出外齿轮,除用电动机驱动减速器输入轴外,并用液压马达辅助驱动与齿圈,这样齿圈与行星齿轮相互周转,形成行星轮托架及输出轴低速转动,起动工作机构。

⑷机头、机尾装置的改进

二十世纪以来,国外先进产煤国家发展交叉侧卸,降低高度‘提高机架与链轮的强度和寿命。

侧卸机头已成为高产高效综合机械化采煤工作面刮板输送机的基本形式,因为侧卸可以提高运输能力,可以消除很多块煤卸载中的障碍。英国道梯麦柯公司制造的运量2500t/h,电动机功率为525KW的刮板输送机交叉侧卸机头。德国DBT 公司制造的φ34mm双中链刮板输送机侧卸机头高达1.1m。

机尾高度关系到采煤在工作面端开切口及卧底问题,也需尽量降低。美国朗艾道公司生产了矮机尾的刮板输送机。

⑸90°转弯刮板输送机

90°转弯刮板输送机最早由联邦德国哈尔巴赫布朗公司在二十世纪70年代中期研制成功。以后克罗克纳背靠瑞特公司和威斯特费利亚公司也研制了曲线转盘刮板输送机。80年代中期,克罗克纳背靠瑞特公司改进成功背链(Harness chain)式双中链曲线转盘刮板输送机,以后逐步一、提高其元部件的可靠性和使用寿命,扩大了它的适用围。目前英国(Wulter公司)、美国(Jeffery公司)也开始制造这种机型刮板输送机,并在一些矿井的短工作面试用。

1.3.2我国刮板输送机的发展情况

1)我国刮板输送机技术发展的简况

我国的综采工作面刮板输送机,自上世纪70年代中期开发以来,已经取得了长足的进步。尤其是上个世纪九十年代后,在新技术革命的带动下,煤矿开采技术 LJ设备迅速发展,为适应市场需要,国煤机制造厂家、煤矿生产企业和科研院所积极合作,通过借鉴和吸收国外先进的产品结构和工艺手段,应机电一体化和自动化技术,开发新材料、新产品,研制、开发了高生产能力,高性能的

工作面刮板输送设备并逐渐形成了多系列,多结构类型的刮板输送机产品。实现了矿井高产高效和集约化生产。为综采机械化水平的提高和经济效益的增长发挥了很大的作用。国现已成为世界上年煤量最高的国家,本世纪初期已建成100个高产高效矿井,面临着加速发展机械化,增加产量,提高效率,改善安全和建设现代化矿井的历史任务。我们国家的煤矿机械研究、设计与生产部门,认真借鉴、吸收国外先进技术和管理经验,已设计制造出适合我国国情的新一代能力大、性能好、寿命长的重型刮板输送机。国研制的日产煤7000t综采工作面成套设备已通过工业性实验和技术鉴定,日产万吨的综采成套设备正在研制中。

我国刮板输送机技术在国发展大致经历了四个阶段:

第一阶段在二十世纪30-40年代,是可拆卸的刮板输送机,该刮板输送机在工作面只能直线铺设,随工作面的推进,需人工拆卸、搬移、组装。刮板链是板式,多为单链,如V型、SGD-11型、SGD-20型等小功率轻型刮板输送机。

第二阶段是自二十世纪40年代后期到60年代初期,由德国最先制造的可弯曲刮板输送机,它与采煤机、金属支架配合实现了机械化采煤。这种刮板输送机可以满足底板凹凸不平和水平弯曲等非直线条件,移动设备时不需拆卸,并且运煤量也有所增大,如当时的型号SGW-44型刮板输送机就是这个阶段的代表产品。

第三阶段是自进入60年代,由于液压支架的出现,为了适应市场的需要,刮板输送机发展到了一个较为成熟的阶段,研制出大功率可弯曲重型刮板输送机,如SGD-630/75型、SGD-630/180型等就是属于这个阶段的代表产品。

第四阶段是自二十世纪70年中期以来,我煤工作面刮板输送机以及运输巷机引进外国143套综采设备,10多年间,基本上还停留在消化、仿制与巩固阶段,总体技术水平还处于国外先进产煤国家二十世纪70年代中期的水平。工作面刮板输送机输送能力一般为600~800t/h,运距为160~180m,安装功率为2×(132~200)KW,中部溜槽过煤量仅为100万吨左右。工作面刮板输送机事故约占综采三机事故率的40%。国虽然在“七五”期间开发研制了SGZ830/500型刮板输送机(输送能力为1000t/h)及配套运输巷机、破碎机,技术水平仍然相当于国外先进产煤国家二十世纪80年代初期高产高效采煤综合机械化生产的发展。90年代以来,煤炭工业部组织实施了研制开发日产7000t高产高效采煤综合机械化成套设备攻关项目,由煤炭科学研究总院分院设计,西北煤矿机械一厂试制成功SGZ880/2×400型中双链交叉侧卸重叠封底溜槽刮板输送机,煤矿机械厂也研制了SGZ880/800(750)重型刮板输送机,为我国高产高效采煤综合机械化、采煤工艺与技术跨上新的台阶,进而实现日产万吨工作面,缩短与国外先进产煤国家水平的差距,为逐步实现高产高效综合成套设备国产化积累了经验,创造了条件。

SGZ880/2×400这种重型刮板输送机是我国煤炭工业“八五”期间重点攻关项目——“日产7000t高产高效综合机械化采煤工作面成套设备以及工艺”的关键设备之一,与MG2×400型双滚筒采煤机、ZZ4400/17/35型液压支架相配套,可完成每小时运量1500t,日产7000t原煤的采运任务;并有能力裕量,在适当

的条件下,可完成日产万吨运煤任务。

SGZ880/2×400这种重型刮板输送机,由中国煤炭科学研究院分院设计,西北煤矿机械一厂制造,铁法矿务局晓南煤矿承担井下试验。这是我国第一部按高产高效综采面要求,自行研制的高可靠性、大运量重型刮板输送机。它综合了交叉侧卸机头、铸焊结合封底溜槽、整体铸造高强度哑铃联接器座、行星轮减速器以及柔性调节短溜槽等90年代初世界上先进产煤国家高产高效综采工作面刮板输送机所具备的多项新技术,为高产高效采煤、可靠运输和快速推进提供了综采工作面作业条件,并首次开发研制了带有侧面观察空的封底开天窗中部溜槽、框架式过渡槽、可更换机头活动板,以及机头过度槽宽哑铃单铰接等新型结构和元部件。

2)我国刮板输送机与国外先进产煤国家的差距

多年来,经过煤矿生产、制造企业的不断努力,我国的刮板输送机形成了多结构、多系列的产品规模,在产品结构和系列方面基本与国外输送机相同,但与国外先进水平相比,仍存在着很大的差距。近十年来,国外制造厂家,为适应国际市场需要,不断加大输送机的功率、采用新结构、新工艺,开发高强度、高耐磨性能的新材料,使产品不断更新,技术性能日趋完善,可靠性不断提高,寿命大幅度增加。而我国生产的工作面刮板输送机整机性能相对比较差,一些关键零部件的寿命、可靠性相对较低,监测、控制方面相对比较弱,具体有以下方面。

(1) 输送能力方面的差距

二十世纪世纪9 0 年代后期,国外工作面刮板输送机装机功率达到3×750kW 或 3×855kW,溜槽宽也由1O00mm扩大到1250mm,链条直径46~52mm ,中板厚度45mm以上,运输能力达到4500t/h以上。

目前国使用的重型刮板输送机装机功率多为 2×525kW或2×700kW,个别的使用2×855kW溜槽宽lO00mm或1200mm,运输能力达到2500t/h或3000t/h,链条多采用38~48mm,中板厚度为45mm。

(2) 关键零部件寿命差距

我国生产的刮板输送机的主要零部件寿命大都低于国外先进产煤国家水平,其中关键零部件,如圆环链和中部槽。有资料表明:国外大于φ34mm的圆环链过煤量在20000万吨,国同规格的圆环链过煤量100万吨左右。而且国外规格为φ42mm圆环链过煤量可达 400~500万吨,国外重型刮板输送机中部槽过煤量保证值为600万吨,最高寿命可达1200万吨,而国产中部槽过煤量只有400~500 万吨。造成这种寿命差距的主要原因是国没有研制、开发出生产这些关键零部件的材料,国重型刮板输送机中部槽用的中板、链条等关键材料都是依靠进口,这样造成国生产的产品总是滞后于国外产品。

(3) 技术性能差距

二十世纪末期以来,美、澳、英、德等先进采煤国家积极应用机电一体化技术,研制、开发新型自动化运输设备,这些设备采用计算机工况监测监控,在增加传动功率,提高生产能力的同时,使设备的功能涵发生了重大突破。经过十多

4.1刮板输送机输送能力的计算 4.1.1工作面刮板输送机的输送生产能力计算 刮板输送机输送能力Q 按下式计算: Q =3600Av ρ (4-1) 式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。 4.1.2溜槽上物料断面积A 计算 图4-1 溜槽中货载最大断面积 溜槽上物料断面积A : 4 )(212 11200321D h b b b C h b A A A A e π-?-++=-+= (4-2) 式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2); A 3——导向管断面面积(m 2 ); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m ); h 1——刮板输送机工作时档煤净高(m );

α——物料的动堆积角,取α=20?; m 3.020tan )085.02.073.0(tan )(121=??-+=?-+=αb b b h b 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m ); C e ——装载系数。 )(m 159.0 4 07.014.33.0)085.02.073.0(9.021087.056.022 =?-?-+??+?=A Q =3600×0.159×1.04×0.9=535(t/h) 4.1.3刮板输送机上的物料断面面积的计算 当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A': 159.0119.09 .004.13600400 3600=<=??== 'A v Q A e ρ(m 2) 所设计的刮板输送机中部槽尺寸满足生产能力要求。 4.2刮板输送机水平弯曲段几何参数的计算 工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作 面刮板输送机呈蛇形弯曲状态。如图4-2所示。 图4-2 刮板输送机水平弯曲段示意图 4.2.1弯曲段曲率半径R 的计算 弯曲段曲率半径R : sin 2a l R '= (4-3)

摘要 带式输送机是输送能力最大的连续输送机械之一。其结构简单、运行平稳、运转可靠、能耗低、对环境污染小、便于集中控制和实现自动化、管理维护方便,在连续装载条件下可实现连续运输。本论文主要涉及了带式输送机的机械设计和电器原理设计部分。 带式输送机的机械设计程序分两步,第一步是初步设计,主要是通过理论上的计算选出合适的输送机部件。其中包括输送带的类型和带宽选择、带式输送机线路初步设计、托滚及其间距的选择、滚筒的选择、电动机、减速器、推杆制动器、液压软起动的选择等;第二步是施工设计,主要根据初步设计选定的滚筒、托滚、驱动装置完成对已选部件的安装与布置图纸设计工作。 最后,在机械设计的基础上,完成了对输送机的保护装置及其电器原理设计。电器控制主要通过可编程控制器实现(PLC)。 关键词:带式输送机;驱动装置;可编程控制器

Abstract Belt conveyor transmission capacity is one of the largest continuous transporting machine . Its structure is simple、smooth operation 、reliable functioning, and low consumption, little pollution, easy centralized control and automation And the continuous transportation of the facilities can be achieved in successive loading. The paper is mainly about the mechanical design and electrical principles belt conveyor design. There are two steps of designing the belt conveyor machinery. the first step is the preliminary design, mainly through theoretical calculations elected suitable carriers components. Including travel and the type of bandwidth selection, preliminary design belt conveyor lines, roll up their space options, roller choice, electric motors, reducer, push rod brakes, hydraulic soft start option; The second step is the construction design, based primarily on the preliminary design selected roller, roll up, driven devices have completed the installation of the components of the design and layout drawings. Finally, in the mechanical design basis for carriers I complete the design principles of the protection devices and appliances. the control of electrical equipment can be achieved primarily through programmable controller (PLC) . Keywords:belt conveyor;driven devices;programmable controller

摘要 刮板输送机是输送粉尘状、小颗粒及小块等散状物料的连续输送设备,可以水平、倾斜和垂直输送。MC即指垂直型输送机,由于输送时,刮板链条全被埋在物料之中,故称为MC埋刮板输送机;又因为埋刮板机槽宽是200mm所以称为MC20型刮板输送机。输送物料具有擦力和侧压力等特性。垂直输送时,主要依赖物料所具有的起拱特性。封闭机槽的物料在受到刮板链条在运动方向的推力,且受到下部不断的给料而阻止上物料下滑的阻力时,产生横向阻力时,产生横向侧压力,从而增加物料的摩擦力,当物料之间的摩擦力大于物料和侧壁间的外摩擦力及物料自重时,物料就随刮板链条在运动中有振动,有些物料的料拱会时而形成,因而使物料在输送过程中对于链条产生一种滞后现象,影响输送能力。埋刮板输送机主要由封闭断面的壳体(机槽)、刮板链条、驱动装置及紧装置等部件组成。其设备结构简单、体积小、密封性能好、安装维修比较方便;能多点加料、多点卸料,工艺选型及布置较为灵活;在输送飞扬性、有毒、高温、易燃易爆的物料时,可改善工作条件,减少环境污染。埋刮板输送机目前已被广泛应用于化工、建材、冶金、电力、粮食、轻工和交通领域。MC型埋刮板输送机是采用倾斜度较大或垂直的布置一中刮板输送机,其倾角一般为30。≤a≤90。。单台设备的输送高度不大于30m。 关键词:输送料拱摩擦力外摩擦力侧压力

目录 1.前言 (1) 1.1.输送技术和输送设备的概况 (1) 1.2.埋刮板输送机工作原理的特点 (3) 1.3.本课题的设计目的和主要设计容 (4) 2.设计进度安排和主要任务 (5) 3.设计计算书 (6) 3.1.已知参数 (6) 3.2.总体方案制定 (6) 3.2.1. 功率计算和主要尺寸的确定 (6) 3.2.2. 传动设计 (7) 3.2.3. 减速器选型 (9) 3.2.4. 联轴器的选择 (10) 3.3. 链传动设计 (11) 3.4. 轴的设计计算和校核 (14) 3.5. 轴承选择与计算 (17) 4.设备的安装和调试 (20)

4.1刮板输送机输送能力的计算 4.1.1工作面刮板输送机的输送生产能力计算 刮板输送机输送能力Q 按下式计算: Q =3600Av ρ (4-1) 式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。 4.1.2溜槽上物料断面积A 计算 图4-1 溜槽中货载最大断面积 溜槽上物料断面积A : 4 )(212 11200321D h b b b C h b A A A A e π-?-++=-+= (4-2) 式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2); A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m ); h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20?; m 3.020tan )085.02.073.0(tan )(121=??-+=?-+=αb b b h b 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );

C e ——装载系数。 )(m 159.0 4 07.014.33.0)085.02.073.0(9.021087.056.022 =?-?-+??+?=A Q =3600×0.159×1.04×0.9=535(t/h) 4.1.3刮板输送机上的物料断面面积的计算 当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A': 159.0119.09 .004.13600400 3600=<=??== 'A v Q A e ρ(m 2) 所设计的刮板输送机中部槽尺寸满足生产能力要求。 4.2刮板输送机水平弯曲段几何参数的计算 工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。如图4-2所示。 图4-2 刮板输送机水平弯曲段示意图 4.2.1弯曲段曲率半径R 的计算 弯曲段曲率半径R : 2 sin 2a l R '= (4-3) 式中 R ——弯曲段曲率半径(m ); α'——相邻溜槽间的偏转角度(?); l 0——每节溜槽长度(m )。 65.282 3sin 25.1=? ?= R (m)

带式输送机毕业设 计论文 目录 1 绪论 (1) 1.1常用带式输送机类型与特点 (2) 1.2 国外带式输送机的发展与现状 (3) 1.3 PLC简介 (8) 1.4 本课题的研究目的及选题背景 (12) 2 带式输送机初步设计 (13) 2.1 选择机型 (13) 2.2 输送带选择计算 (13) 2.3 输送线路的初步设计 (17) 2.4 托辊的选择计算 (18)

2.5 带式输送机线路阻力计算 (20) 2.6 输送带的力计算 (22) 2.7 输送带强度验算 (26) 2.8 牵引力及电动机功率的计算 (26) 2.9 驱动装置及其布置 (27) 2.10 拉紧力、拉紧行程的计算及拉紧装置的选择 (29) 2.11 制动力矩的计算及制动器的选择 (33) 2.12 减速器与联轴器的选型 (34) 2.13 软启动装置的选择 (35) 2.14 辅助装置 (36) 2.15设计结论表 (36) 3 带式输送机电控系统设计 (39) 3.1 电控系统的概述 (39) 3.2 电控系统设计基本要求 (40) 3.3 电控系统常用保护 (40) 3.4 电气系统设计 (41) 4 毕业设计总结 (49) 参考文献 (50)

致谢 (51) 附录一外文文献及翻译 (52) 附录二钢丝绳芯输送带规格及技术参数 (64)

1 绪论 带式输送机是一种摩擦驱动以连续方式运输物料的机械。应用它可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。它既可以进行碎散物料的输送,也可以进行成件物品的输送。除进行纯粹的物料输送外,还可以与各工业企业生产流程中的工艺过程的要求相配合,形成有节奏的流水作业运输线。所以带式输送机广泛应用于现代化的各种工业企业中。在矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中,广泛应用带式输送机。它用于水平运输或倾斜运输,使用非常方便。带式输送机因其具有结构紧凑、传动效率高、噪声低、使用寿命长、运转稳定、工作可靠性和密封性好、占据空间小等特点,并能适应在各种恶劣工作环境下工作包括潮湿、泥泞、粉尘多等,所以它已经是国民经济中不可或缺的关键设备。加之国际互联网络化的实现,又大大缩短了带式输送机的设计、开发、制造的周期,使它更加具有竞争力。 研究本课题具有重要的意义。目前,带式输送机已经成为露天矿和地下矿的联合运输系统中重要的组成部分。为了更好的研究带式输送机的工作组成原理,发现及改进其不足之处,本课题所研究的是大倾角、上运带式输送机。此次研究的主要问题在于系统的驱动件布置、软起动和制动问题。带式输送机向下运送物料时,其驱动电机的运行工矿有别于一般的带式输送机。由于运转上的需要,在结构上有特点,控制上有特殊要求。若

摘要 本次毕业设计是关于TGSS-50型水平刮板输送机---机头段设计。首先对刮板输送机作了简单的概述;接着分析了刮板输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。普通型刮板输送机由六个主要部件组成:传动装置,机尾或导回装置,中部机架,拉紧装置以及刮板。最后简单的说明了输送机的安装与维护。目前,刮板输送机正朝着长距离,高速度,低摩擦的方向发展,气垫式胶带输在刮板输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造刮板输送机过程中存在着很多不足。 本次刮板输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。 关键词:刮板输送机 ;传动装置 ;导回装置

目录 1 前言 (1) 2 水平刮板输送机工作原理和特点 (3) 2.1 使用范围和特点 (3) 2.2 主要结构 (3) 2.3 工作原理 (4) 3 设计计算 (5) 3.1 已知工艺参数 (5) 3.2 计算内容 (5) 4 传动设计 (9) 4.1 减速机选型 (9) 4.2 联轴器选择 (9) 4.3 齿轮计算 (10) 5 安装 (14) 6 试车 (15) 7 操作 (16) 8 维修保养 (17) 9 常见故障及排除 (18) 结论 (19) 参考文献 (20) 致谢 (21)

1 绪论 输送机是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。输送机输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。 输送机的发展历程:中国古代的高转筒车和提水的翻车,是现代斗式提升机和刮板输送机的雏形;17世纪中,开始应用架空索道输送散状物料;19世纪中叶,各种现代结构的输送机相继出现。1868年,在英国出现了带式输送机;1887年,在美国出现了螺旋输送机;1905年,在瑞士出现了钢带式输送机;1906年,在英国和德国出现了惯性输送机。此后,输送机受到机械制造、电机、化工和冶金工业技术进步的影响,不断完善,逐步由完成车间内部的输送,发展到完成在企业内部、企业之间甚至城市之间的物料搬运,成为物料搬运系统机械化和自动化不可缺少的组成部分。 未来输送机的将向着多功能化、大型化发展、物料自动分拣、降低能量消耗、减少污染等方面发展。 扩大输送机的使用范围,是指发展能在高温、低温条件下有腐蚀性、放射性、易燃性物质的环境中工作的,以及能输送炽热、易爆、易结团、粘性物料的输送机。而水平输送机就是将物料的输送、刮板、冷却等工艺过程合理结合。它可在输送物料的过程中同时进行物料的干燥和冷却,主要用于大豆生坯、膨化料、预榨饼的输送,也可用于浸出粕的输送干燥、输送冷却。 水平输送机结构合理,节省了设备投资及车间面积,避免了豆胚在较长的输送距离中,因豆胚的温度降低、形成表面水分而对浸出产生的不利影响。而且采用热空气直接对流干燥,对料胚加热均匀,干燥速率较高。输送干燥过程中物料的翻动少,料层运行平稳,粉末度小。 它主要由密闭的机壳、机壳内的水平筛板或栅板、刮板链条、链轮、传动机构、张紧装置、空气加热器、离心通风机等部分组成。豆坯通过分料装置均匀地落在水平输送机的水平筛板上,在刮板链条的拖动下向前移动,同时风机鼓入的热风穿过筛板和料层,将料层加热并进行干燥,干燥后的料胚在筛板末端缺口处排出机外,而载湿空气从机壳上部的出气口排出。水平输送机在输送物料的同时进行物料的干燥,可以省去一条输送刮板。主要用于大豆生坯、膨化料、预榨饼的输送、去水干燥,浸出粕的冷却干燥或其它油料加工中的加热输送过程。适用于大、中、小不同规模的浸出油厂。 在TGSS-50型水平刮板输送机改进设计的时候,我采用的绘图软件AutoCAD。 AutoCAD是由美国Autodesk公司于二十世纪八十年代初为计算机应用CAD技术而开发的绘图程序软件包,它易于使用、适应性强、易于二次开发,经过不断的完善,现已经成为国际上广为流行的绘图工具。AutoCAD可以绘制任意二维和三维图形,并且同传统的手

摘要 刮板输送机是一种挠性牵引的连续输送机械,是为了采煤工作面和采区巷道运煤布置的机械。它的牵引构件是刮板链,承载装置是中部槽,刮板链安置在中部槽的槽面。中部槽沿运输线路全线铺设,刮板链绕经机头,机尾的链轮接成封闭形置于中部槽中,与滚筒采煤机和输送机推移装置配套,实现落煤、装煤、运煤以及推移输送机械化。沿输送机全长都可向溜槽中装煤,装入中部槽中的煤被刮板链拖拉,在中部槽内滑行到卸载端卸下。 用刮板输送机运送散碎物料的方式20世纪初出现于工业发达的英国。早期的刮板输送机结构简单轻便,仅用作运煤,需人工装煤,运输能力低,每小时最多只能运几十吨;输送机长度只有几十米;功率小,牵引链的强度也不高。经过多年的改进和发展,目前综采矿用的刮板输送机除了运煤之外,还有四种功能:给采煤机作运行轨道;为拉移液压支架作伸缩油缸的固定点;清理工作面的浮煤;悬挂电缆、水管、乳化液管等。 本说明书主要介绍了输送机传动部的设计计算。SGZ764/320型输送机传动部主要是由一个电动机、减速箱和液力偶合器组成,该输送机内横向布置,电动机输出的动力经由三级传动的圆锥圆柱齿轮减速速器传动。在设计过程中,对传动部的轴、传动齿轮、轴承和联接用的花键等部件进行了设计计算、强度校核和选用。本说明书主要针对主要部件的设计计算和强度校核进行了叙述和介绍。 关键词:连续运输;刮板链;减速器;设计

Abstract Conveyor is a flexible mechanical traction of the continuous conveyor is to coal face and the coal mining area of roadway layout of machinery. It is a scraper chain traction component, carrying equipment in the central trough, scraper chain placed in the middle slot of the groove surface. Central groove along the transportation routes across the board laying around by the nose scraper chain, sprocket tail then placed into a closed-shaped central slot, with the passage of Shearer and conveyor equipment necessary, to achieve loading of coal, coal loading, coal and transport mechanization over. Along the full can to the chute conveyor are installed with coal, the coal is loaded into the central tank scraper chain drag, slide in the central tank to remove the uninstall side. Chain conveyor means transporting scattered and fragmentary material appeared in the early 20th century industrial development in the United Kingdom. Early conveyor simple light, just as coal, manual loading of coal required, transport capacity, and can only transport hundreds of tons per hour; conveyor length of a few dozen meters; power is small, the intensity of traction chain not high. After years of improvement and development of mechanized mining, the current conveyor used in addition to coal, there are four functions: to Shearer for orbit; to Pull for telescopic hydraulic cylinder of the fixed point; clean up float coal face; suspension cables, water pipes, emulsion tubes. This manual introduces the conveyor drive on the design calculations. SGZ764/320 types Conveyor Drive Division is by a motor, reduction gearbox and fluid coupling formed within the horizontal layout of the conveyor, the motor output of the power transmission through three cone cylindrical gear speed Transmission. In the design process, the Department of the drive shaft, transmission gears, bearings and spline connection with the design calculations and other components, strength check, and use. The main components of this manual aimed at the design and strength check calculation was described and introduced. Key words: continuous transportation; scraper chain; reducer; design

摘要 本次毕业设计是关于DTⅡ型固定式带式输送机的设计。首先对胶带输送机作了简单的概述;接着分析了胶带输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。普通型带式输送机由六个主要部件组成:传动装置,机尾或导回装置,中部机架,拉紧装置以及胶带。最后简单的说明了输送机的安装与维护。目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。 本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。 关键词:带式输送机传动装置导回装置

Abstract The design is a graduation project about the belt conveyor. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary belt conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End. Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor. Today, long distance, high speed, low friction is the direction of belt conveyor’s development. Air cushion belt conveyor is one of them. At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of wastes in the design of belt conveyor. Keywords: the belt conveyor Drive Unit Delivery End

摘要 刮板输送机是综采工作面配套设备的重要组成部分,是煤炭装运的第一个环节。因此,刮板输送机的输送能力在很大程度上决定了采煤工作面的生产能力和效率。然而,我国生产技术落后,目前设计生产的刮板输送机装机功率小,输送能力低,运输距离短,耐久性差,可靠性低,寿命短。综合分析我国刮板输送机的使用现状,设计制造高性能的刮板输送机迫在眉睫。本文首先综合比较了各种类型输送机的特点,根据实际情况选用了中单链型刮板输送机。而后,对中单链型刮板输送机进行了总体结构设计。对机头传动装置、过渡槽、中部槽、刮板链、刮板、链轮、机尾等主要部件进行了技术分析和结构设计,完成了中单链型刮板输送机的整体设计。此次设计的中单链型刮板输送机左右两侧对称,可以在两侧壁上安装减速器,以适应左、右采煤工作面的需要。另外,可以很容易将机尾改装成机头,而适应各种特殊情况。此次设计的中单链型刮板输送机的特点是结构简单,受力均匀,运行平稳,摩擦阻力小,溜槽利用率高,弯曲性能好,不易出现堵塞,具有很强的适应性。关键词:刮板输送机;中部槽;圆环链

Abstract The scraper conveyer is the synthesis picking work surface important constituent of the supplementary equipment. It is the first link of the coal shipping. Therefore, the scraper conveyer delivery capacity has decided the mining coal working surface productivity and the efficiency in a great degree; however, our country was lagged behind at present; the scraper conveyer installing equipment power is small. The delivery capacity is low; the transportation is away from short, the durability is bad; Reliability is low; and the life is short. The generalized analysis our country scraper conveyer use present situation, the design manufacture high performance scraper conveyer is imminent. This article first synthesized has compared each kind of type conveyer characteristic, has selected center simple chain according to the actual situation the scraper conveyer. But after, the scraper conveyer has carried on the overall structural design to center simple chain. To the nose transmission device, the aqueduct, the middle trough, the scraper chain, the scraper, the chain wheel, the airplane tail and other major component has carried on the technical analysis and the structural design, has completed center simple chain the scraper conveyer overall design. This design center simple chain about the scraper conveyer two sides are symmetrical, may install the reduction gear on two sidewalls, by left meets, the right mining coal working surface need. Moreover, it may very easily reequip the airplane tail the nose, but adapts each kind of peculiar circumstance. This design of center simple chain of the scraper conveyer characteristic

页眉内容 济南大学泉城学院 毕业设计方案 题目带式输送机的设计 专业机械设计制造及其自动化 班级机设10Q4 学生董吉蒙 学号012 指导教师顾英妮 二〇一四年三月二十一日

学院泉城学院专业机械设计制造及其自动化 学生董吉蒙学号012 设计题目带式输送机的设计 一、选题背景与意义 随着工业化经济的不断增长,带式输送机作为输送行业中的重要设备,其技术发展已成为输送设备发展更替的重要标志之一。全球化经济的发展和提倡低能环保机械的倡导,设计出低能耗和环保新型带式输送机又成为众多工程技术人员的目标。 目前带式输送机的发展趋势主要集中在长距离、高速度、大运量、大功率等方向,其特点将得到充分的发挥,更具有现代物流发展意义,与传统的直线输送机搭接、汽车等其它运输工具相比具有明显的优点。 生产实践证明,带式输送机与其他运输机械相比,其相关技术指标都表现出明显的优越性,但作为机械设备来讲,都会有自身的不足之处,如通用带式输送机的运动零部件多,维护维修费用大问题、由于托辅的原因带速受限问题,再比如输送机的起动、输送带的振动易跑偏和摩擦起热等问题,近些年来,国内外研究机构对诸如此类的问题都做了大量的研究,相关的科学技术研究取得了重要的突破。 国内研究现状 尽管我国已拥有先进的软起动技术及多机功率平衡技术、中间驱动技术,而且掌握的技术完全可满足煤矿长距离带式输送机的需要,但由于国内输送带技术跟不上国外先进国家,带强受到限制,无法满足高强度带式输送机发展的需要。因此,输送机驱动系统必须尽量减少对输送机各部件的动负荷,控制对输送带的动张力,防止输送带在滚筒上的打滑,减小张紧行程。因此,输送机的起制动要求更高,据有关资料介绍,上运输送机最佳的起动特性曲线应为“S”形,有必要进一步研制新型启动技术和自动张紧技术。 国外研究现状 国外对于无辑式特种带式输送机的研究较早,成果也相对丰富。气垫式带式输送机最初始于荷兰,系统介绍气垫式带式输送机的文献出自荷兰TWERTE大学,一种供运送旅客用的气垫输送机取得专利,另外国外还有供搬集装箱的新型双气垫输送机。国外有关气塾带式输送机的专利有几十项,国外主要的生产厂家有,荷兰的Shiis公司,英国的Simon-Carves和Numec公司等,在初期阶段,国外的气垫带式输送机多用于输送面粉、谷物等密度较小的散状物料,近些年来,幵始用于输送憐酸盐、煤矿等密度较大且刚性大的物料,并逐渐向长距离、高运速和大运量上发展。 - 1 -

编号:0920399383 本科毕业设计 题目:煤矿用刮板输送机设计 学院:机械工程学院 专业:机械设计制造及其自动化 年级:09级 姓名: 指导教师: 完成日期:2013年5月

煤矿用刮板输送机设计 摘要:刮板输送机是一种有挠性牵引机构的连续机械。主要采煤工作面使用。在煤矿下综采工作面中主要任务是将采煤机采下的原煤连续不断地运往转载机,保证采煤工作面的原煤连续送出。刮板输送机是在井下工作,而且是采煤作业转运煤的第一环节,所以所处工作环境恶劣,任务艰巨,所受损坏作用严重且众多。刮板输送机在工作中,要承受拉压,弯曲,冲击,摩擦及腐蚀等多种损坏。 国外现在能生产出的刮板输送机一般去向不都能整机无故障过煤600万吨以上,有些甚至已达到1200万吨。而国内生产的刮板输送机不仅总运量低,而且故障频繁,每小时运输率也较国外远逊。 国产刮板输送机的主要问题是刮板链强度不够,是由于磨损,疲劳,自身质量差,锈蚀等原因,在链条使用三个月后故障增多。国产机械的连接螺栓可靠性普遍较差,机头机尾的连接螺栓经常出现拉断现象。中部槽由于刮板的磨损以及连接强度不够,严重影响了刮板机的寿命和可靠性。 随着刨煤机和深截式采煤机的出现,刮板机需要向更大运量,更快速运输,更耐用方面发展。其结构应向短机头,大功率,高链速的中槽部和链条方向改进。其次应使刮板输送机规范化,规范化,向智能化自动化方向发展,保证同步提高设计和加工质量水平。 关键词:刮板输送机;减速器;机头部;机尾部

The design of the scraper conveyor Scraper conveyor:Scraper conveyor is a continuous mechanical flexible traction mechanism. The main coal mining working face with. In the fully mechanized coal face is the main task of the coal mining machine mining under continuously to reprint machine, ensure the coal mining working face continuously discharged. Scraper conveyor is in underground work, and is the first link of coal mining transport, so the working environment is bad, the task is arduous, the damaged badly and numerous. Scraper conveyor at work, to bear tension and compression, bending, impact, friction and corrosion and other damage. Foreign countries can now produce conveyor in general to can not machine without fault coal 6000000 tons, and some have even reached 12000000 tons. Scraper conveyor and the domestic production of not only the total volume is low, and frequent breakdowns, per hour transport rate is far lower in foreign countries. The main problem of the scraper conveyor scraper chain strength is not enough, is due to wear, fatigue, its poor quality, corrosion and other reasons, the use of three months in the chain failure increases. Bolt connection reliability generally poor domestic machinery connecting bolt head and tail, often breaking phenomenon. The central groove scraper wear and connection strength is not enough, seriously affects the life and reliability of scraper machine. With plough and deep web shearer, scraper to more traffic, more rapid transit, more durable development. Its structure should be short nose, big power, improve the high speed of chain in the slot and the chain direction. Secondly, should make the scraper conveyor standardization, standardization, intelligent automation direction development, ensure the synchronization to improve design and machining quality level. Key words:scraper conveyor;media craft;aircraft tail;hydraulic coupler

1 带式输送机的选型计算 1.1 设计的原始数据与工作环境条件 (1)工作地点为工作面的皮带顺槽 (2)装煤点的运输生产率,0Q =836.2(吨/时); (3)输送长度,L =1513m 与倾角β= 5以及货流方向为下运: (4)物料的散集密度,'ρ=0.93/m t (5)物料在输送带上的堆积角,θ=30 (6)物料的块度,a=400mm 1.2 运输生产率 在回采工作面,为综采机组、滚筒采煤机或刨煤机采煤时,其运输生产率应与所选采煤机械相适应。由滚筒采煤机的运输生产率,可知: 2.8360=Q (h t ) 1.3 设备型式、布置与功率配比 应根据运输生产率Q 、输送长度L 和倾角,设备在该地点服务时间,输送长度有无变化及如何变化确定设备型式。产量大、运距短、年限长使用DT Ⅱ型;运距大,采用DX 型的;年限短的采用半固定式成套设备;在成套设备中。由于是上山或下山运输和在平巷中输送距离变化与否采用设备也有所不同。根据本顺槽条件,初步选用280SSJ1200/2?型可伸缩胶带输送机一部。其具体参数为: 电机功率:2?280kW 运输能力:1300h t / 胶带宽:1200 mm 带速:2.5 m/s 设备布置方式实际上就是系统的整体布置,或称为系统方案设计。在确定了输送机结构型式下,根据原始资料及相关要求,确定传动装置、改向滚筒、拉紧装置、制动装置以及其它附属装置的数量、位置以及它们之间的相对关系,并对输送线路进行整体规划布局。 功率配比是指各传动单元间所承担功率(牵引力)的比例。

1.4 输送带宽度、带速、带型确定计算 根据物料断面系数表,取458=m K 根据输送机倾角,取1=m C 则由式(7.1),验算带宽 m C v K Q B m m 901.019.05.24582 .836'0 =???= ≥ρ 式(7.1) 按物料的宽度进行校核,见式(7.2) mm a B 9002003502200 2max =+?=+≥ 式(7.2) 式中 m a x a —物料最大块度的横向尺寸,mm 。 则输送机的宽度符合条件 1.5 基本参数的确定计算 (1)q –—输送带没米长度上的物料质量,m kg /,可由式(7.3)求的; m kg Q q /9.925 .26.32 .8366.30=?== ν 式(7.3) (2)'t q ——承载托辊转动部分线密度,m kg /,可由式(7.4)求的; 't q =m kg l G g /67.165.1/25/' '== 式(7.4) 式中' g l ——上托辊间距,一般取m 5.1~1。 (3)''t q ——回空托辊转动部分线密度,kg/m ,可由式(7.5)求的: "q " "/g l G =m kg /100.2/22== 式(7.5) 式中" g l ——下托辊间距,一般取m 3~2。 (4)d q –—输送带带单位长度质量,kg/m ,该输送机选用阻燃胶带,其型号为1400S , d q 取m kg /63.15;其他参数为: