空气锤的传动机构设计

国内对于锻造方法可以采用自由锻,模锻,和特殊的锻造形式冷锻。采用最多的是自由锻。而对于锻造设备其中使用最普遍的是锻锤。空气锤又是其中的代表。空气锤是由强迫产生的动能对断坯做工使之

塑性变形的机器设备。

本设计主要是空气锤的传动机构设计,包括带传动,齿轮传动,曲柄连杆机构传动,气传动。

第一章课题简介

本锤适用于锻工车间对各种形状的零件的自由锻造,如延伸、锻粗、冲孔、热剪、锻接、弯曲等工序,或在开式垫模中进行简单的模锻工序,但不宜在闭式锻模内进行模锻,因为闭式模锻打击力较强,易使锤杆、导程、机身等主要零件损坏。

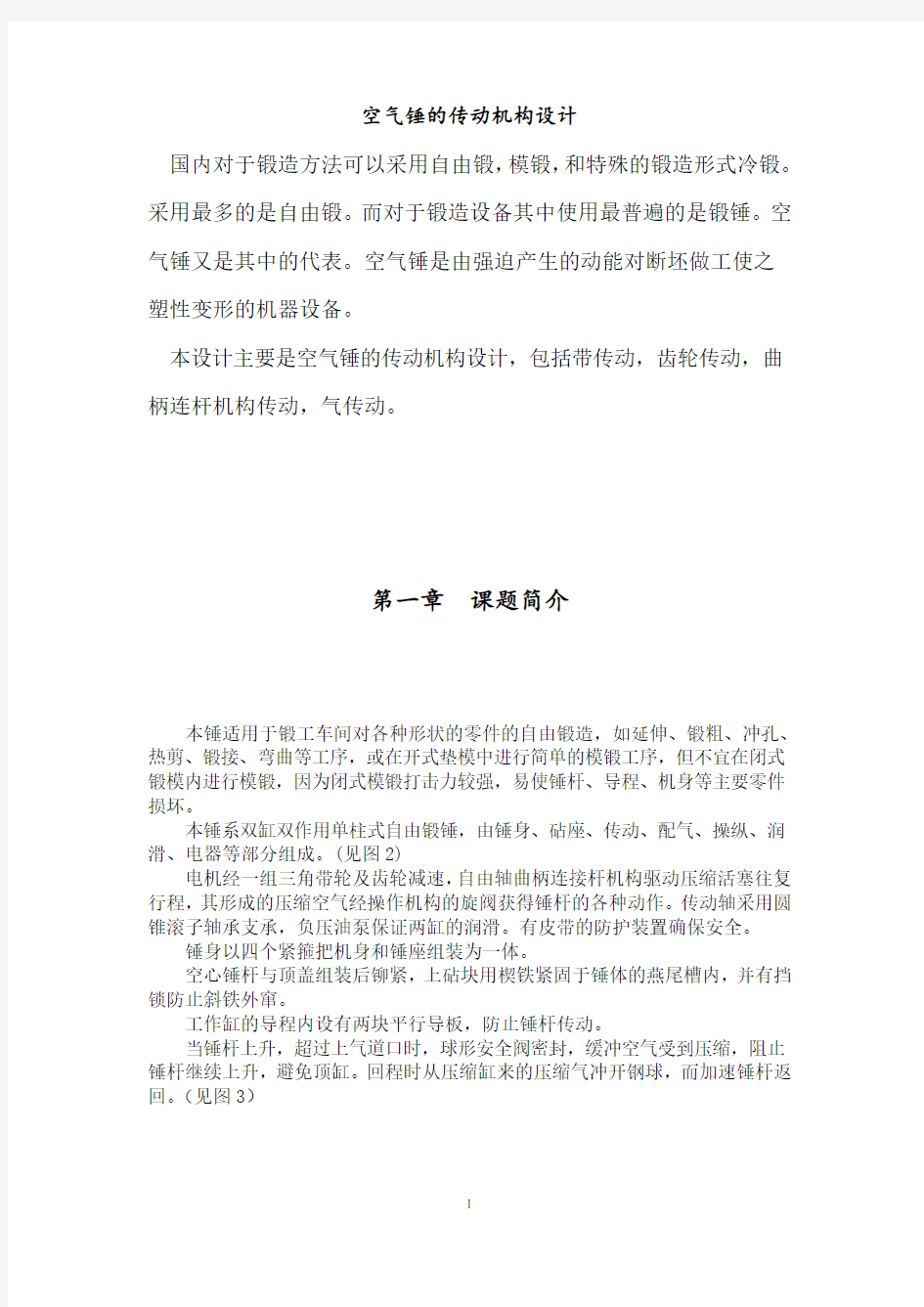

本锤系双缸双作用单柱式自由锻锤,由锤身、砧座、传动、配气、操纵、润滑、电器等部分组成。(见图2)

电机经一组三角带轮及齿轮减速,自由轴曲柄连接杆机构驱动压缩活塞往复行程,其形成的压缩空气经操作机构的旋阀获得锤杆的各种动作。传动轴采用圆锥滚子轴承支承,负压油泵保证两缸的润滑。有皮带的防护装置确保安全。

锤身以四个紧箍把机身和锤座组装为一体。

空心锤杆与顶盖组装后铆紧,上砧块用楔铁紧固于锤体的燕尾槽内,并有挡锁防止斜铁外窜。

工作缸的导程内设有两块平行导板,防止锤杆传动。

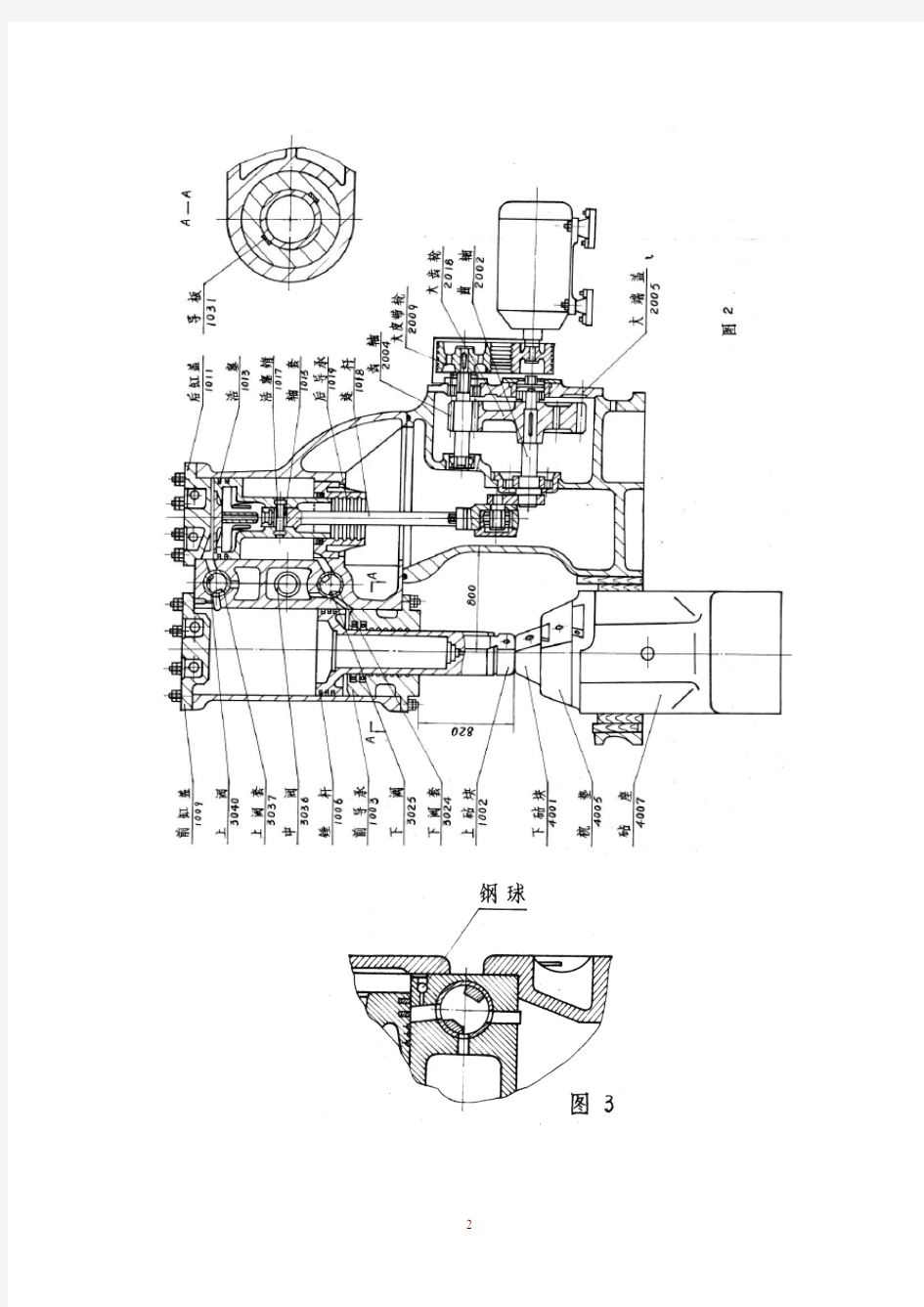

当锤杆上升,超过上气道口时,球形安全阀密封,缓冲空气受到压缩,阻止锤杆继续上升,避免顶缸。回程时从压缩缸来的压缩气冲开钢球,而加速锤杆返回。(见图3)

第二章设计方案

(1)V带传动和链传动的比较

(2)气压传动和液压传动的比较

(3)齿轮的选择

斜齿圆柱齿轮比直齿圆柱齿轮传动重合度大,承载能力高,传动平稳,冲击和噪音小。所以宜制作斜齿圆柱齿轮。

(4)传动方案

η1--三角带的传动效率0.94~0.97

η2—轴承传动效率(滚动)0.98~0.995 η3—齿轮传动效率0.96~0.99

计算:min /96526

.44342min

/43426.2980

16997.099.072327296.075·689397.099.0526.4158632·158696.026.27311·731980

75955095501100121011201000r i n n r i n n KW p p KW

p p m

N i T T m

N i T T m N n P T ===

====??===?===???===??===?=?

=ηηηηηη

轴号 功率P (KW )

转矩T(m N ·)

转速n(rpm) 传动比

电动

机轴I 0

KW P 750=

73195500

00=?

=n P T 9800=n

26.20=i

Ⅰ轴

KW P P Ⅰ7210==η 101 i T T η==1586

1i n n =

=434 i 1=4.526

Ⅱ轴

KW P P 693212==ηη 68933212==ηη i T T

1

1

2i n n =

=96

第三章 带传动设计

已知电机功率P 0=75KW,转速n 0=980r/min.传动比为小皮带轮: d 大皮带轮

=860mm/380mm=2.26

(1)选择带的型号.

根据带的工作情况查表5-7(以下同《机械设计基础》),取工作情况系数K A =1.3

则P C =K A ×P=1.3×75=97.5 KW 根据P C 和 n 0,由V 带选型图5-17选取D 型带.

(2) 选取带轮基准直径.

由图5-17和表5-9选取d 1=355mm d 2=i × d 1=2.26×380=860mm

(3)验算带速

V=

1000601

1?n d π=

1000

60980

38014.3???=19.4m/s

(4)计算中心距和带的基准长度.

由已知条件初定中心距a 0=450mm

初定带长Ld 0≈2a 0+2π

(d1+d2)+0

24)12a d d -(

≈4502?+450

438086086038022

?-++)()(π

=2975mm

查带的基准长度表5-10。选取Ld=3150实际中心距a ≈a 0+

=-20Ld Ld mm 5382

2975

3150450=-+ (5)验算小带轮包角

α1=00000012092.1283.57538

380

8601803.5712180>=?--=?--

a d d (6)确定带的根数Z

查表5-6得特定条件下,单根V 带的额定功率P 额=16.2KW

查表5-11得单根V 带所能传递的转矩的修正值△T=28.4N ?m 非特定条件下单根V 带所能传递的功率增量 △P ≈0.0001△T ?n 0=0.0001×28.4×980=2.78KW

查表5-12得包角休整系数K ∝=0.82.则查表5-13得带长修正系数K L =0.83

54.783

.082.08.272.165

.971=??+=???+=∝)()额(L C K K P P P Z 故Z=8根

(7)计算V 带作用在轴上的Q 压力.由表5-14查得D 型V 带的初拉力.

F 0=700N

N Sin

Sin

Z F Q 101092

129

870022

20=???=??=α

(8)确定带轮结构.小带轮采用实心轮,大带轮采用孔板轮

第四章 齿轮的设计

已知传递功率P=72KW,主动轮转速n=434r/min.传动比i=4.526

(1)选择齿轮材料并确定许用应力

根据表6-9小齿轮采用45钢调质,大齿轮采用ZG35调质,齿面硬度分别为180HBS,200HBS

由图6-30,图6-31查得σHlim 1 =320MPa σFlim 1=260MPa σHlim 2=560MPa σFlim 2=420MPa

齿轮的传动重要性决定最小安全系数S Hmin =1 S Fmin =1 [σH1]= σHlim 1/S Hmin =320MPa [σH2]= σHlim 2/S Hmin =560MPa [σF1]= σFlim 1/S Fmin =460MPa [σF2]= σFlim 2/S Fmin =420MPa

(2)按齿面接触疲劳强度设计计算

传递转矩T 1: 158600019550

00

1== i n P T ηN ·mm 载荷系数K:因载荷有轻微冲击,齿轮相对于轴承对称布置,由表6-6取K=1.35 齿宽系数ψd:由表6-7取ψd=1.4

许用基础应力[σH]: [σH]= [σH 1]=320MPa 传动比i:i=4.526 将以上参数代入公式:

mm di

H i KT d 185526

.44.1320)

1526.4(1586000590)15902

23

212

3

1=??+??=+≥

ψσ(

(3)确定齿轮参数及主要尺寸

<1>确定齿轮齿数

取Z1=19 Z2=i ×Z1 =19×4.526=86 <2>模数 初选螺旋角β=8°则法面模数

mm Z d m n 64.919

8cos 185cos 10

=?==

β 取标准值Mn=10mm <3>中心距 mm Z Z Mn a 16.5308

cos 2)

8619(10cos 2)21(0

=?+?=+=

β 为了便于箱体的加工和测量,取a=530mm 则实际螺旋角

///035527530

2)

8619(10arccos 2)21(arccos =?+?=+=a Z Z Mn β

<4>其他主要尺寸

分度圆直径:mm

Z Mn d mm Z Mn d 86835527cos 86102cos 219135527cos 19

101cos 1//

/0//

/0=?===?==

ββ

齿顶圆直径:

mm

Mn d da mm

Mn d da 888102868222211102191211=?+=+==?+=+=

齿宽

mm

b mm ~~ b b mm b mm d d b 2801280275105(212702701914.1112==+===?==取)取ψ

(4)验算齿根弯曲疲劳强度

当量齿数Z V1=

58.1935

527cos 19

cos 1//

/033==βZ

Z V2=

66.8835

527cos 86

cos 2//

/033==βZ 复合齿形系数YFs:根据Z V1 Z V2查图6-29得YF S1=4.35 YF S2=3.95

由X=0(标准齿轮)及Z V1 Z V2得

YF

bMnd KT F 1

cos 6.111βσ=][6.2835.41911027035527cos 158600035.16.11//

/03F MPa σ<=??????

(5)确定齿轮传动精度

齿轮圆周速度s m n d V /34.41000

60434

1911000

601

1=???=

?=

ππ

(6)齿轮结构设计

小齿轮da1=211mm 采用齿轮轴

大齿轮da2=888mm 采用腹板式齿轮

第五章 轴的设计

从动轴传递功率P=69KW,转速n 2=96r/min.齿轮分度圆直径d 2=868mm 所受圆周力:F t2N d T 15882868

6893000222=?==

径向力: F r2=N tg tg Ft n 58395235

7cos 20

15882cos 0=?=?=

βα

轴向力:Fa 2=Ft ·tg75235=2222N

(1)选择轴的材料及热处理方法,因该轴无特殊要求,故选45钢正火处理.由表8-8查得[σ-1]b =55MPa

(2)按扭转强度估算最小直径按式(8-2),由表8-11查得C=126~130取C=120

mm mm n P C d 10796

69

12033

=?=≥ ][2635

.495

.36.282121

2F MPa YF YF F F S S σσσ<=?==

一、系统设计得原则 1、系统性 从整个系统得角度进行考虑,系统得代码要统一,设计规范要标准,传递语言要尽可能一致,对系统得数据采集要做到数出一处、全局共享,使一次输入得到多次利用。 2、灵活性 系统应具有较好得开放性与结构得可变性,采用模块化结构,提高各模块得独立性,尽可能减少模块间得数据偶合,使各子系统间得数据依赖减至最低限度。 3、可靠性 可靠性就是指系统抵御外界干扰得能力及受外界干扰时得恢复能力。一个成功得管理信息系统必须具有较高得可靠性,如安全保密性、检错及纠错能力、抗病毒能力等。 4、经济性 经济性指在满足系统需求得前提下,尽可能减小系统得开销。一方面,在硬件投资上不能盲目追求技术上得先进,而应以满足应用需要为前提;另一方面,系统设计中应尽量避免不必要得复杂化,各模块应尽量简洁,以便缩短处理流程、减少处理费用。 二、系统设计得主要内容 1、系统总体结构设计 系统总体结构设计包括两方面得内容: 系统网络结构设计; 系统模块化结构设计。 2、代码设计 代码设计就就是通过设计合适得代码形式,使其作为数据得一个组成部分,用以代表客观存在得实体、实物与属性,以保证它得唯一性便于计算机处理。 3、数据库(文件)设计 根据系统分析得到得数据关系集与数据字典,再结合系统处理流程图,就可以确定出数据文件得结构与进行数据库设计。 4、输入/输出设计 输入/输出设计主要就是对以纪录为单位得各种输入输出报表格式得描述,另外,对人机对话各式得设计与输入输出装置得考虑也在这一步完成。 5、处理流程设计 处理流程设计就是通过系统处理流程图得形式,将系统对数据处理过程与数据在系统存储介质间得转换情况详细地描述出来。 6、程序流程设计 程序流程设计就是根据模块得功能与系统处理流程得要求,设计出程序模框图,为程序员进行程序设计提供依据。 7、系统设计文档 系统标准化设计就是指各类数据编码要符合标准化要求,对数据库(文件)命名、功能模块命名也要标准化。 描述系统设计结果就是指系统设计说明书,程序设计说明书,系统测试说明书以及各种图表等,要将她们汇集成册,交有关人员与部门审核批准; 拟定系统实施方案设计就是在系统设计结果得到有关人员与部门认可之后,拟定系统实施计划,详细地确定出实施阶段得工作内容、时间与具体要求。

《机械设计基础》试题库 一、填空题 (机械原理部分) 1.牛头刨床滑枕往复运动的实现是应用了平面四杆机构中的机构。 2.机构具有确定运动的条件是数目与数目相等。 3.平面四杆机构的压力角愈,传力性能愈好。 4.平面四杆机构的传动角愈,传力性能愈好。 5.有些平面四杆机构是具有急回特性的,其中两种的名称是机构、机构。6.在平面四杆机构中,用系数表示急回运动的特性。 7.摆动导杆机构中,以曲柄为原动件时,最大压力角等于度,最小传动角等于度。 8.在摆动导杆机构中,若导杆最大摆角φ= 30°,则其行程速比系数K的值为。9.四杆机构是否存在止点,取决于是否与共线。 10.在铰链四杆机构中,当最短杆和最长杆长度之和大于其他两杆长度之和时,只能获得机构。 11.平面四杆机构中,如果最短杆与最长杆的长度之和小于其余两杆的长度之和,最短杆为机架,这个机构叫__ 机构。 12.平面连杆机构急回特性系数K____1时,机构有急回特性。 13.以滑块为主动件的曲柄滑块机构有____个止点位置。 14.凸轮机构主要由、、和三个基本构件组成。 15.盘形凸轮的基圆,是指以凸轮的轮廓的值为半径所作的圆。 16 .在凸轮机构中,从动件的运动规律完全由来决定。 17.据凸轮的形状,凸轮可分为凸轮、凸轮和移动凸轮。 18.凸轮机构的压力角是指的运动方向和方向之间所夹的锐角。 19.在实际设计和制造中,一对渐开线外啮合标准斜齿圆柱齿轮的正确啮合条件是 相等、相等、且相反。20.在实际设计和制造中,一对渐开线标准直齿圆柱齿轮的正确啮合条件是、 。 21.一对渐开线标准直齿圆柱齿轮的连续传动条件是。 22.在标准齿轮的分度圆上,与数值相等。

第4章传动零件的设计计算 传动零件是传动系统中最主要的零件,它关系到传动系统的工作性能、结构布置和尺寸大小。此外,支承零件和联接零件也要根据传动零件来设计或选取。因此,一般应先设计计算传动零件,确定其材料、主要参数、结构和尺寸。 各传动零件的设计计算方法,均按《机械设计》或《机械设计基础》课程所述方法进行,本书不再重复。下面仅就传动零件设计计算的内容和应注意的问题作简要说明。 第一节减速器外部传动零件的设计计算 传动系统除减速器外,还有其他传动零件,如带传动、链传动和开式齿轮传动等。通常先设计计算这些零件,在这些传动零件的参数确定后,外部传动的实际传动比便可确定。然后修改减速器内部的传动比,再进行减速器内部传动零件的设计计算。这样,会使整个传动系统的传动比累积误差更小。 在课程设计时,对减速器外部传动零件只须确定其主要参数和尺寸,而不必进行详细的结构设计。 一、普通V带传动 设计普通V带传动须确定的内容是:带的型号、长度、根数,带轮的直径、宽度和轴孔直径,中心距,初拉力及作用在轴上之力的大小和方向以及V带轮的主要结构尺寸等。 设计计算时应注意以下几个方面的问题: (1)设计带传动时,应注意检查带轮尺寸与传动系统外廓尺寸的相互协调关系。例如,小带轮外圆半径是否小于电动机的中心高,大带轮半径是否过大而造成带轮与机器底座相干涉等。此外,还要注意带轮轴孔尺寸与电动机轴或减速器输入轴尺寸是否相适应。 (2)设计带传动时,一般应使带速v控制在5~25m/s的范围內。若v过大,则离心力大,降低带的使用寿命;反之,若v过小,传递功率不变时,则所需的V带的根数增多。 (3)为了使每根V带所受的载荷比较均匀,V带的根数Z不能过多,一般取Z=3~6根为宜,最多不超过8根。 (4)一般情况下,带传动的最大有效拉力与主动带轮上的包角 α成正比,为了保证V 1 带具有一定的传递能力,在设计中一般要求主动带轮上的包角 α≥120°。 1 (5)为了延长带的使用寿命,带轮的最小直径应大于或等于该型号带轮所规定的最小直径,且为直径系列值。带轮直径确定后,应根据该直径和滑动率计算带传动的实际传动比和从动轮的转速,并以此修正减速器所要求的传动比和输入转矩。 二、链传动 设计链传动须确定的内容是:链的型号、节距、链节数和排数,链轮齿数、直径、轮

目录 一课程设计书 2 二设计要求2三设计步骤2 1. 传动装置总体设计方案 3 2. 电动机的选择 4 3. 确定传动装置的总传动比和分配传动比 5 4. 计算传动装置的运动和动力参数 5 5. 设计V带和带轮 6 6. 齿轮的设计 8 7. 滚动轴承和传动轴的设计 19 8. 键联接设计 26 9. 箱体结构的设计 27 10.润滑密封设计 30 11.联轴器设计 30 四设计小结31 五参考资料32

一. 课程设计书 设计课题: 设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为0.96(包括其支承轴承效率的损失),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V 表一: 二. 设计要求 1.减速器装配图一张(A1)。 2.CAD绘制轴、齿轮零件图各一张(A3)。 3.设计说明书一份。 三. 设计步骤 1. 传动装置总体设计方案 2. 电动机的选择 3. 确定传动装置的总传动比和分配传动比 4. 计算传动装置的运动和动力参数 5. 设计V带和带轮 6. 齿轮的设计 7. 滚动轴承和传动轴的设计 8. 键联接设计 9. 箱体结构设计 10. 润滑密封设计 11. 联轴器设计

1.传动装置总体设计方案: 1. 组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 初步确定传动系统总体方案如:传动装置总体设计图所示。 选择V 带传动和二级圆柱斜齿轮减速器(展开式)。 传动装置的总效率a η 5423321ηηηηηη=a =0.96×3 98.0×295.0×0.97×0.96=0.759; 1η为V 带的效率,1η为第一对轴承的效率, 3η为第二对轴承的效率,4η为第三对轴承的效率, 5η为每对齿轮啮合传动的效率(齿轮为7级精度,油脂润滑. 因是薄壁防护罩,采用开式效率计算)。

一、系统设计的原则 1、系统性 从整个系统的角度进行考虑,系统的代码要统一,设计规范要标准,传递语言要尽可能一致,对系统的数据采集要做到数出一处、全局共享,使一次输入得到多次利用。 2、灵活性 系统应具有较好的开放性和结构的可变性,采用模块化结构,提高各模块的独立性,尽可能减少模块间的数据偶合,使各子系统间的数据依赖减至最低限度。 3、可靠性 可靠性是指系统抵御外界干扰的能力及受外界干扰时的恢复能力。一个成功的管理信息系统必须具有较高的可靠性,如安全保密性、检错及纠错能力、抗病毒能力等。 4、经济性 经济性指在满足系统需求的前提下,尽可能减小系统的开销。一方面,在硬件投资上不能盲目追求技术上的先进,而应以满足应用需要为前提;另一方面,系统设计中应尽量避免不必要的复杂化,各模块应尽量简洁,以便缩短处理流程、减少处理费用。 二、系统设计的主要内容 1、系统总体结构设计 系统总体结构设计包括两方面的内容: 系统网络结构设计; 系统模块化结构设计。 2、代码设计 代码设计就是通过设计合适的代码形式,使其作为数据的一个组成部分,用以代表客观存在的实体、实物和属性,以保证它的唯一性便于计算机处理。 3、数据库(文件)设计

根据系统分析得到的数据关系集和数据字典,再结合系统处理流程图,就可以确定出数据文件的结构和进行数据库设计。 4、输入/输出设计 输入/输出设计主要是对以纪录为单位的各种输入输出报表格式的描述,另外,对人机对话各式的设计和输入输出装置的考虑也在这一步完成。 5、处理流程设计 处理流程设计是通过系统处理流程图的形式,将系统对数据处理过程和数据在系统存储介质间的转换情况详细地描述出来。 6、程序流程设计 程序流程设计是根据模块的功能和系统处理流程的要求,设计出程序模框图,为程序员进行程序设计提供依据。 7、系统设计文档 系统标准化设计是指各类数据编码要符合标准化要求,对数据库(文件)命名、功能模块命名也要标准化。 描述系统设计结果是指系统设计说明书,程序设计说明书,系统测试说明书以及各种图表等,要将他们汇集成册,交有关人员和部门审核批准; 拟定系统实施方案设计是在系统设计结果得到有关人员和部门认可之后,拟定系统实施计划,详细地确定出实施阶段的工作内容、时间和具体要求。 另外,为了保证系统安全可靠运行,还要对数据进行保密设计,对系统进行可靠性设计。 三、系统设计的步骤 1、系统总体设计 包括:系统总体布局方案的确定;软件系统总体结构设计;数据存储的总体设计;计算机和网络系统方案的选择。 2、详细设计

扬州市职业大学 毕业设计 设计题目:空气锤的传动机构设计 系别:机械系 专业:机械制造工艺/计算机班级:03机/计(1) 姓名:周旭 学号:0301610112 指导教师:杜晋 完成时间: 07年5月

目录 摘要----------------------------------------------------(4) 第一章课题简介---------------------------------------(5) 第二章设计方案--------------------------------------(7)(1)V带传动与链传动的比较--------------------(7) (2)气传动与液压传动的比较--------------------(7) (3)齿轮制作选择------------------------------(7) (4)传动方案---------------------------------(7) 第三章 V带传动设计-----------------------------------(9) 第四章齿轮传动设计-----------------------------------(10) 第五章轴的设计---------------------------------------(12) 第六章轴承的寿命计算---------------------------------(15) 第七章曲柄连杆机构的分析-----------------------------(16) 第八章气传动设计-------------------------------------(18) (1)行程分析----------------------------------(19) (2)打击计算----------------------------------(22) (3)气缸的计算--------------------------------(25) 第九章润滑系统---------------------------------------(26)

项目:二级传动设计系部:机电工程系 班级:11级机电4班学号:20110103159 姓名:黄建军 指导老师:刘光浩

目录 一设计卷扬机传动装置 (3) 二设计传动装置中带传动 (8) 三设计减速箱的齿轮 (10) 四轴的结构设计 (15) 五计算轴承的寿命 (23) 六附图 (24)

机构设计任务2 一、设计卷扬机传动装置。 由已知条件可得: (1)、确定工作机需要的功率Pw和卷扬机的转速Nw P W =F V/1000nw=4.2kw n w =60 1000V/∏D=24.92r/min (2)、初定电动机的类型和转速 初估系统的总效率为0.8≈0.9,需要电动机的功率为 P d =P w /n=4.67≈5025kw 根据P ed ≥P d ,则可以选用的电动机有Y-132M2-6、Y-132S-4、 Y132S1-2,以这三种方案做一个比较表,综合考虑传动装置的传动比、重量、价格三方面的因素,拟选用电动机的型号为: (3)功能分析 总传动比i=n d /n w=38.46 根据总传动比的大小,可采取二级减速传动。每一级传动又有很多种传动方案:

各种传动的方案 从可行方案中初选四个较佳的方案,传动示意图如附件1所示:方案一:A1+B2 方案二:A3+B4 方案三:A4+B5 方案四:A5+B3 由四种传动方案的简图可知,完成同一个任务的机器,改变减速传动装置,其设计方案可有多种形式,若改变机器的工作原理,则设计方案还会更多。 分析上述四种传动方案。 方案四:传动效率高,结构紧凑,使用寿命长。当要求大启动力矩时,制造成本较高。 方案三:能满足传动比要求,但要求大启动力矩时,链传动的抗冲击性能差,噪音大,链磨损快寿命短,不易采用。 方案二:传动效率高,使用寿命长,但要求大启动力矩时,启动冲击大,使用维护较方便。 方案一:采用V带传动与齿轮传动的组合,即可满足传动比要

1.1系统总体设计原则 为确保系统的建设成功与可持续发展,在系统的建设与技术方案设计时我们遵循如下的原则:1、统一设计原则统筹规划和统一设计系统结构。尤其是应用系统建设结构、数据模型结构、数据存储结构以及系统扩展规划等内容,均需从全局出发、从长远的角度考虑。2、先进性原则系统构成必须采用成熟、具有国内先进水平,并符合国际发展趋势的技术、软件产品和设备。在设计过程中充分依照国际上的规范、标准,借鉴国内外目前成熟的主流网络和综合信息系统的体系结构,以保证系统具有较长的生命力和扩展能力。保证先进性的同时还要保证技术的稳定、安全性。3、高可靠/高安全性原则系统设计和数据架构设计中充分考虑系统的安全和可靠。4、标准化原则系统各项技术遵循国际标准、国家标准、行业和相关规范。5、成熟性原则系统要采用国际主流、成熟的体系架构来构建,实现跨平台的应用。6、适用性原则保护已有资源,急用先行,在满足应用需求的前提下,尽量降低建设成本。7、可扩展性原则信息系统设计要考虑到业务未来发展的需要,尽可能设计得简明,降低各功能模块耦合度,并充分考虑兼容性。系统能够支持对多种格式数据的存储。 1.2业务应用支撑平台设计原则 业务应用支撑平台的设计遵循了以下原则:1、遵循相关规范或标准遵循J2EE、XML、JDBC、EJB、SNMP、HTTP、TCP/IP、SSL等业界主流标准2、采用先进和成熟的技术系统采用三层体系结构,使用XML规范作为信息交互的标准,充分吸收国际厂商的先进经验,并且采用先进、成熟的软硬件支撑平台及相关标准作为系统的基础。3、可灵活的与其他系统集成系统采用基于工业标准的技术,方便与其他系统的集成。4、快速开发/快速修改的原则系统提供了灵活的二次开发手段,在面向组件的应用框架上,能够在不影响系统情况下快速开发新业务、增加新功能,同时提供方便地对业务进行修改和动态加载的支持,保障应用系统应能够方便支持集中的版本控制与升级管理。5、具有良好的可扩展性系统能够支持硬件、系统软件、应用软件多个层面的可扩展性,能够实现快速开发/重组、业务参数配置、业务功能二次开发等多个方面使得系统可以支持未来不断变化的特征。6、平台无关性系统能够适应多种主流主机平台、数据库平台、中间件平台,具有较强的跨系统平台的能力。7、安全性和可靠性系统能保证数据安全一致,高度可靠,应提供多种检查和处理手段,保证系统的准确性。针对主机、数据库、网络、应用等各层次制定相应的安全策略和可靠性策略保障系统的安全性和可靠性。8、用户操作方便的原则系统提供统一的界面风格,可为每个用户群,包括客户,提供一个一致的、个性化定制的和易于使用的操作界面。 9、应支持多CPU的SMP对称多处理结构 1.3共享交换区数据库设计原则 1.统一设计原则为保证数据的有效性、合理性、一致性和可用性,在全国统一设立交换资源库基本项目和统一编码的基础上,进行扩展并制定统一的交换资源库结构标准。 2.有效提取原则既要考虑宏观决策需要,又要兼顾现实性,并进行业务信息的有效提取,过滤掉生产区中的过程性、地方性数据,将关键性、结果性数据提交集中到交换区数据库中。 3.保证交换原则统一设计数据交换接口、协议、流程和规范,保证数据通道的顺畅。 4.采用集中与分布式相结合的系统结构根据XX电子政务网络发达,地区经济差异性等特点,交换区采用集中与分布式相结合的数据库系统结构,并逐步向大型集中式数据库系统过渡。这些与外部系统交换的数据也需要从生产区数据得到,也就是说需要XXXX数据和各XXXX 数据的采集不只是局限于XXXX和XXXX原定的指标。 1.4档案管理系统设计原则

When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 空气锤安全检查(2021版)

空气锤安全检查(2021版)导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 说明 1)空气锤的销楔、横销对事故的发生起着重要作用,在检查中一定要注意,以防弹出伤人。 2)操作正确与工件模具完好是防止工伤事故发生的关键,要严密注意。 1设备检查 1.1上、下砧砧面的平行度应在1:300以内。 1.2上、下砧修复或复制时,高度不可任意改变,需符合设备设计规定。 1.3上、下砧无松动。上砧与锤杆的紧固杆——销楔、横销,无松动或损坏。 1.4发现活塞断裂时,应及时停车检更换。 1.5锤杆杆身表面无明显的拉伤痕迹。 1.6两汽缸上盖(工作缸上盖和压缩缸上盖)由两个螺母锁紧,无

松动。 1.7球形止回阀灵敏度正常,动作可靠。 1.8油泵运转正常,油量处于正常刻度范围内。 1.9油路畅通,无泄漏和堵塞现象。 1.10脚踏杆或手柄与连接杆和旋转阀连接可靠,操作灵活。 1.11采用脚踏杆操纵空气锤,连接脚踏杆的拉簧应有效。 1.12电气控制盒结构牢固,关闭严密,与空气锤启动开关之间的导线应装在金属管内。 1.13熔断器符合设计要求,无不合要求或用金属丝片代替的现象。 1.14启动按钮应有明显的开、关标记,并启动灵敏。 1.15曲轴与连杆连接牢固,无裂损象。 1.16轴承座应无松动现象。 1.17旋阀与操纵系统的连接可靠,方向吻合,工作循环正常。 1.18外露传动部分要有安全防护装置,连接牢固,可靠。 2行为检查 2.1操作前检查所用的工具确实良好,齐备、气压完全符合规定。 2.2开动设备前,应检查电气接地、防护装置、离合器等是否良好。加好润滑油。

目录 设计任务书 (5) 一.工作条件 (5) 二.原始数据 (5) 三.设计内容 (5) 四.设计任务 (5) 五.设计进度 (6) 传动方案的拟定及说明 (6) 电动机的选择 (6) 一.电动机类型和结构的选择 (7) 二.电动机容量的选择 (7) 三.电动机转速的选择 (7) 四.电动机型号的选择 (7) 传动装置的运动和动力参数 (8) 一.总传动比 (8) 二.合理分配各级传动比 (8) 三.传动装置的运动和动力参数计算 (8) 传动件的设计计算 (9) 一.高速啮合齿轮的设计 (9) 二.低速啮合齿轮的设计 (14) 三.滚筒速度校核 (19)

轴的设计计算 (19) 一.初步确定轴的最小直径 (19) 二.轴的设计与校核 (20) 滚动轴承的计算 (30) 一.高速轴上轴承(6208)校核 (30) 二.中间轴上轴承(6207)校核 (31) 三.输出轴上轴承(6210)校核 (32) 键联接的选择及校核 (34) 一.键的选择 (34) 二.键的校核 (34) 连轴器的选择 (35) 一.高速轴与电动机之间的联轴器 (35) 二.输出轴与电动机之间的联轴器 (35) 减速器附件的选择 (36) 一.通气孔 (36) 二.油面指示器 (36) 三.起吊装置 (36) 四.油塞 (36) 五.窥视孔及窥视盖 (36) 六.轴承盖 (37) 润滑与密封 (37) 一.齿轮润滑 (37)

二.滚动轴承润滑 (37) 三.密封方法的选择 (37) 设计小结 (37) 参考资料目录 (38)

五.设计进度 1、第一阶段:传动方案的选择、传动件参数计算及校核、绘 制装配草图 2、第二阶段:制装配图; 3、第三阶段:绘制零件图。 传动方案的拟定及说明 一个好的传动方案,除了首先满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及维护方便。要完全满足这些要求是很困难的。在拟订传动方案和对多种传动方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。 根据工作条件和原始数据可选方案二,即展开式二级圆柱齿轮传动。因为此方案工作可靠、传动效率高、维护方便、环境适应行好,但也有一缺点,就是宽度较大。其中选用斜齿圆柱齿轮,因为斜齿圆柱齿轮兼有传动平稳和成本低的特点,同时选用展开式可以有效地减小横向尺寸。 示意图如下: 1—电动机;2—联轴器;3—齿轮减速器;4—联轴器;5—鼓轮;6—带式运输机 实际设计中对此方案略微做改动,即:把齿轮放在靠近电动机端和滚筒端。(其他们的优缺点见小结所述)

空气锤安装技术要求 空气锤与其他锻锤一样,工作时动力作用的时间是往复式机器的动荷载,动力作用的形式是瞬态脉冲动荷载(冲击荷载),属于冲击和震动较大的锻压设备。空气锤与模锻锤、摩擦压力机等在结构上又有所不同,空气锤的锤身和砧座是分体结构,模锻锤的砧座、摩擦压力机的工作台与机身是整体结构。这些特点对其设备基础设计施工、设备的制作安装都有较高的要求。尤其是砧座、垫层的选材和安装如果不当,势必影响设备整体精度,同时对打击能量的损耗、设备工作的稳定乃至锻锤的使用寿命造成一定的影响。 装配图 1、复检基础、确定基础线、对照基础图设计和设备基础图对基础的几何尺寸、进行校对。 1.1、对照基础设计图和设备基础图对基础的几何尺寸、标高和质量要求等进行复检。确定设备定位基准的点、划定安装基准线。

1.2 确定设备定位基准的点、面、线,划定安装基准线。 1.2.1以砧座凹坑底平面为基准,找出设备安装的坐标位臵(纵横轴线);测量砧座凹坑底平面(H1850mm)和锤身底座基础面(H470mm)两平面的水1平度、两平面相对高度(1380mm)及平行度。 1.2.2砧座凹坑底平面和-470 尺寸底面(锤身底座基础面)的水平度允许偏差不大于 1‰,(砧座垫层采用橡胶垫时,不应大于1‰)两平面的平行度允许偏差不大于1‰,以保证砧座底面和锤身底座与基础均匀接触。面和锤身一次抹平,严禁做找平层,如达不到要求,应铲平或磨平。对砧座垫层(木垫) 地基图

1.3 对砧座垫层(木垫)的质量和几何尺寸进行复检 1.3.1木垫的外观检查:应无腐朽、夹皮、红斑、双心等缺陷并经过防腐处理;应无直径大于 50mm 的活结,当活结直径为20~50mm、死结

齿轮齿条传动机构的设计和计算 1. 齿轮1,齿轮2与齿轮3基本参数的确定 由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即 ,/5003s mm V =又()160 d 3 33n V π= ,取,25,25.3202131mm B B mm m Z Z =====,由此可 得()265d 31mm mZ d ===,由(1)与(2)联立解得min /r 147n 32==n ,取4i 12=则由4i 2 1 1212=== n n z z 得80min,/58821==z r n 2. 齿轮1齿轮2与齿轮3几何尺寸确定 齿顶高 ()()mm x h m h h h n an a a a 525.57.0125.3321=+?=+===* 齿根高 ()()mm x c h m h h n n an f f f 79.17.025.0125.3h 321=-+?=-+===** 齿高 mm h h h h f a 315.7h 321=+=== 分度圆直径 mm mz d mm mz d 84.26512cos /8025.3cos /,46.6612cos /2025.3cos /d 0220131=?===?===ββ 齿顶圆直径 mm h d d mm h d d a a a a a 34.2772,51.772d 2221131=+==+== 齿根圆直径 mm h d d mm h d d f f f f f 26.2622,88.622d 2221131=-==-== 基圆直径 mm d d mm d d b b b 8.249cos ,45.6220cos 46.66cos d 220131===?===αα 法向齿厚为 mm m x s s n n n n n n 759.625.3364.07.022tan 22s 1321=??? ? ????+=??? ??+===παπ

机械制造A卷 一. 填空(每空1分共26分) 1.铸件的壁太厚,容易产生和缺陷。 2. M1432A型万能外圆磨床的主运动是运动。 3.工艺基准分为基准、基准、基准和定位基准。 4.切削用量的三要素指的是、和。 5.板料冲压的基本工序可分为工序和变型工序两大类,后者又包括 弯曲和等。 6.锻模中的模膛是进行模锻生产的工作部分,按作用分为和制 坯模膛,其中,制坯模膛有模膛、模膛和弯曲模膛 等。 7.切削液所起的主要作用有作用、作用、作用 和作用。 8.刀具的磨损主要有、、和其他类型的 磨损。 9.影响合金充型能力的主要因素是、和 铸型特点。 10.常用的熔化焊方法有:、、。 二. 单选题(每题1分,共5分) 1.直流电弧焊时,将正极接在工件上,负极接在焊条上,称为()。 A. 正接 B. 反接 C. 对接 2. 浇铸位置是指()。 A. 浇铸时金属液的入口处 B. 铸件在铸型中所处的位置 C. 两半铸型相互接触处采用 3. 其他参数不变,刀具的主偏角减小,切削层厚度( )。 A. 增加 B. 减少 C. 不变 4. 型号为TK6130的机床是( )。 A.车床B.磨床C.镗床 5. 被冲下的部分为成品,而带孔的周边是废料的冲压工序叫()。 A.成型B.冲孔C.落料 三. 多选题(在后备选择的答案中,选取若干个正确的,将其代号填入括号中,错选或漏选均无分,每小题2分,共10分) 1. 常用的自由锻设备有()。 A. 空气锤 B. 蒸汽-空气锤 C. 曲柄压力机 D. 水压机 2. 确定铸件浇注位置时,将薄壁部分置于铸型下部的主要目的是()。 A. 防止产生冷隔 B. 避免产生裂纹 C. 避免浇不足,有利于充型 D. 利于排气 3. 设计机床的内联系传动链时,可以采用的传动副有()。 A. 齿轮副 B. 皮带副 C. 丝杠螺母副 D. 蜗轮蜗杆副 4. 在金属切削加工中,()是主运动。

一.传动方案的拟定 本设计要求设计一台应用于带式输送机上的二级减速器,原动机为三相异步电动机, 工作机为卷筒。输送机多用在室内,选用闭式齿轮传动,对于传动比较大的减速器,利用蜗轮蜗杆的大传动比可以使减速器尺寸结构紧凑,为提高承载能力和传动效率将蜗轮蜗杆传动布置在高速级,低速级用斜齿轮传动,可提高减速器的平稳性。初步估算蜗杆分度圆圆周速度,v 4~5 m/s ,采用蜗杆下置。整体结构如图1所示: 图1 减速器机构简图 二.电动机的选择及传动比确定 1.性能参数及工况 运输机皮带牵引力:F=2287N 运输机皮带作速度:V=0.31m/s 滚筒直径:D=0.41m 使用地点:室内 生产批量:大批 载荷性质:平稳 使用年限:五年一班 2.电动机型号选择 根据室外使用条件,选择Y 系列三相异步电动机。 运输机所需工作功率: ?===22870.31 0.70910001000 w FV P Kw 联轴器效率η1=0.99,轴承效率η2=0.99 ,一对斜齿轮啮合传动效率η3=0.97,蜗轮蜗杆啮合传动效率η4=0.8,卷筒的效率η5=0.96可得减速器总效率为 ηηηηηη==24总123450.7014 电动机所需功率 η===电总0.709 1.01080.7014 w P P KW 卷筒轮转速 ππ???= ==?卷601000 6010000.3114.45/min 360 n V r D 蜗杆—齿轮减速

器总传动比合理范围为: i 总 =60~90 所用电机转速范围 1445609086713005n n i r ==?=)电卷总.(~~.(/min) 选取Y100L-6型号的电机,主要性能参数如表1: 表1 Y100L-6型电机性能参数 总传动比为 94065051445 n i n = ==额总卷.. 齿轮传动比i 2=(0.04~0.07)i 总,所以齿轮传动比范围为 0040076505260245535i =?=齿(.~.)..~. 根据 总齿蜗 =?i i i ,则142925i i i ==蜗 总齿/.~,蜗杆取两头,则传动比在 15~32范围内。可取i 蜗=20, 650520325i i i ===齿总蜗/./. 三.运动和动力参数的计算 设电机轴为0轴,蜗杆为1轴,蜗轮轴为2轴,齿轮轴为3轴,卷筒轴为4轴。 1.各轴转速 n 0=n 1=n m =940 r / min n 2=n m / i 1= 940/20= 47 r / min n 3=n 4=n 2 / i 2= 47/3.25= 14.45r / min 2.各轴输入功率: P 0=1.0108Kw P 1=P 0η1=1.0108×0.99=1.00Kw P 2=P 1η2η4=1.00×0.99×0.80=0.79Kw P 3=P 2η2η3=0.79×0.99×0.97=0.76Kw P 4=P 3η1η2=0.76×0.99×0.99=0.75Kw

面向服务的软件体系架构总体设计分析 计算机技术更新换代较为迅速,软件开发也发生较多改变,传统软件开发体系已经无法满足当前对软件生产的需求。随着计算机不断普及,软件行业必须由传统体系向面向服务架构转变。随着软件应用范围不断增大,难度逐渐上升,需要通过成本手段,提高现有资源利用率。通过面向服务体系结构可提高软件行业应对敏捷性,实现软件生产的规模化、产业化、流水线化。 1 软件危机的表现 1.1 软件成本越来越高 计算机最初主要用作军事领域,其软件开发主要由国家相关部分扶持,因此无需考虑软件开发成本。随着计算机日益普及,计算机已经深入到人们生活中,软件开发大多面向民用,因此软件开发过程中必须考虑其开发成本,且计算机硬件成本出现跳水现象,由此导致软件开发成本比例不断提升。 1.2 开发进度难以控制 软件属于一种智力虚拟产品,软件与其他产品最大不同是其存在前提为内在逻辑关系。相较于计算机硬件粗生产情况,传统工作中的加班及倒班无法应用到软件开发中,提升软件开发进度无法通过传统生产方法实现。且在软件开发过程中会出现一些意料不到的因素,影响软件开发流程,导致软件开发未按照预期计划展开。由此可见不仅软件项目开发难度不断增加,软件系统复杂复杂性也不断提升,即使增加

开发人手也未必能取得良好效果。 1.3 软件质量难以令人满意 软件开发另一常见问题就是在软件开发周期内将产品开发出来,但软件本身表现出的性能却未达到预期目标,难以满足用户多方位需求。该问题属于软件行业开发通病,当软件程序出现故障时会导致巨大损失。在此过程中软件开发缺乏有效引导,开发人员在开发过程中往往立足于自身想法展开软件开发,因此软件开发具有较强主观性,与客户想法不一致,因此导致软件产品质量难以让客户满意。 1.4 软件维护成本较高 与硬件设施一样,软件在使用过程中需要对其进行维护。软件被开发出来后首先进行公测,发现其软件存在的问题,并对其重新编辑提升软件性能,从而为客户提供更好服务。其次软件需要定时更新,若程序员在开发过程中并未按照相关标准执行会导致其缺乏技术性文档,提升软件使用过程中的维护难度。另外在新增或更新软件过程中可能导致出现新的问题,影响软件正常使用,并可能造成新的问题。由此可见软件开发成功后仍旧需要花费较高成本进行软件维护。 2 面向服务体系架构原理 2.1 面向服务体系架构定义 面向服务体系构架从本质上是一种应用体系架构,体系所有功能均是一种独立服务,所有服务均通过自己的可调用接口与程序相连,因此可通过服务理论实现相关服务的调动。面向服务体系构架从本质上来说就是为一种服务,是服务方通过一系列操作后满足被服务方需求的

摘要 在具有广阔的发展前景和市场空间的汽车行业中,车辆技术也得到较快的发展。金属带式无级变速器是一种新型的机械摩擦式无级变速器,具有承载能力强、效率高、平稳性好、环保节能等优良的传动特性,特别适用于需要传递中大功率而又需无级调速的场合。 本设计是基于现代人们对汽车性能的更高要求,鉴于国内外专家对无级变速器的研究与分析,结合金属带式无级变速器的现状和发展趋势、基本结构、传动原理、性能特点,主要以其在轿车中的应用,设计金属带式无级变速器的传动机构,根据对设计参数的分析,对整个无级变速器的各级传动部分的传动方式进行详细的设计,包括主、从动带轮;主、从动锥盘;中间减速机构,使其与传统的变速器相比,耐用性能、加速性能、燃油性能以及排放性能都得到改善。 关键词:金属带;无级变速器;传动机构;机械摩擦式;主、从动锥盘;中间减速机构

ABSTRACT In a broad development prospects and market space in the auto industry, vehicle technology has also been developed quickly. Metal belt type variator is a new type of mechanical friction type variator, high bearing ability, high efficiency, energy saving and steadiness, good environment protection fine transmission characteristics, especially suitable for high power and in need to pass to stepless speed regulation occasion. This design is based on the modern people to an automobile performance higher request, in view of the fact that the domestic and foreign experts to variator's research and the analysis,combined with the metal belt type continuously variable transmission of the status and development trends, the basic structure, transmission principle, performance characteristics.According to its application in cars, completed the design of metal belt CVT transmission, based on the design variable's analysis, the transmission part at all levels of detail design transmission mode, , including master, driven pulleys; Lord, driven cone-disk; intermediate deceleration institutions and compared with the traditional transmission, durable performance, and accelerating performance, fuel performance and emission performance is improved. Keywords:Metal belt;Contiuously Variable Transmission;transmission;a type of mechanical friction; lord, driven cone-disk; ntermediate deceleration institutions

目录 一、传动方案分析 (2) 二、选择电动机 (3) 三、计算总传动比及分配各级的传动比 (5) 四、计算传动装置的运动和动力参数 (5) 五、V带传动设计计算 (7) 六、直齿圆柱齿轮传动设计计算 (10) 七、轴的结构设计计算及校核 (15) 八、滚动轴承的选择及校核计算 (20) 九、联轴器的选择计算 (21) 十、键联接的选择及校核计算 (21) 十一、箱体的设计 (22) 十二、润滑方式 (23) 十三、设计小结 (24) 十四、参考文献 (25) 一、传动方案的设计

机械设计课程设计题目:设计两级圆柱齿轮减速器 减速器工作条件:此减速器用于热处理车间两件清洗传送带的减速,此设备两班制工作,工作期限十年,户内使用。 传送方案如下图所示: 改良方案 在电动机与小带轮间加一个联轴器,由后面的计算得 已知工作条件由数据表6:鼓轮直径: 300mm, 传送带运行速度: 0.7m/s, 传送带从动轴所需扭矩: 900N·m

为了估计传动装置的总传动比范围,以便选择合适的传动机构和拟定传动方案,可先由已知条件计算鼓轮的转速,即: mi n /59.44300 7.0100060100060r D v n w ≈???= ?= ππ 一、 选择电动机 1、电动机类型选择 根据电源及工作机工作条件,选用卧式封闭型Y (IP44)系列三相交流异步电动机。 2、电动机功率的选择 1)、工作机所需功率kw Tn p w w 2.49550 59 .449009550≈?== 2)、电动机输出功率为 d p w d p P η = 传动装置的总效率 联承 齿ηηηηη42V = 式中 联承齿ηηηη\\\V 为从动机至工作机之间的个传动机构和轴承的 效率。查《机械设计课程设计》表2-4得:V 带传动效率ηV =0.95,圆柱齿轮传动效率为η齿 =0.97,滚动轴承效率η承 =0.98,弹性联轴器传动效率η联 =0.99。 则: 816 .099.098.097.095.0424 2≈???==联 承齿ηηηηηV

摘要 建筑业是国民经济的支柱产业,液压桩锤属于建筑机械中的桩工机械。在工业发达国家中,由于液压桩锤的高性能低公害,都在大力开发这种产品,并已作为成熟产品生产。 液压桩锤主要由锤主体、液压系统、测控装置三部分组成。 该论文成果体现在样机设计方案的创新性、技术水平的先进性等。 1.设计方案的创新性 (1)采用汽车式底盘、前后支腿结构和导轨式桩架支撑整个桩锤主体。 (2)锤头中空,内置颗粒金属,用于调节锤头冲击重量。这也是本文的主 要创新点 2.技术水平的先进性 液压桩锤在最大冲程能量时的总传动效率为72. 7%,按相同计算方法,国外5种同类产品(日本车辆、日立建机、德国MENCK、美国HPSI、芬兰JUNTTAN)的平均总传动效率为56.9%。新型液压桩锤样机的传动效率比国外同类产品高出近16个百分点。通过对样机试运行和性能测试结果表明:液压桩锤的设计方案具有创新性和实用性,性能及价格适合我国建筑市场需求,具有较好的发展前景。 关键词:液压桩锤;液压系统设计;动力学计算。

Abstract Architecture is one of the backbone industries of the national economy. The hydraulic pile hammer (HPH) is one of the pile-driving machineries for architectural applications. Compared with other kinds of pile hammers, it is characterized of lower environmental pollution, less vibration, lower noise, high Work quality, and larger energy transmission efficiency, which has been developed and put on market in advanced industry countries due to its advantages. New-style hydraulic pile hammer (NSHPH) is made up of a main body of hammer, a hydraulic power source, and a measure set. The study findings of this article characterize in the innovative design scheme and the advanced technical level. 1 Innovative Design Scheme (1) Uses the automobile type chassis、Around leg structure and guide rail type pile frame support entire pile monkey main body. (2) In hammer head spatial, in sets at the pellet metal, uses in adjusting the hammer head impact weight. 2 Advanced Technical Level The mean total transmission efficiency (TTE) of the five foreign HPHs (Japanese vehicle, Japanese Hitachi, German Menck, American Hpsi, Finnish Junttan) is 56.9% by the same counting method. While the TTE of the NSHPH in this paper is 72.7% at maximal sticking energy, which is 16% higher than the foreign ones. The NSHPH in this paper is designed innovatively and practically. The Experimental results show that NSHPH may be regarded as a promising candidate for architectural applications for its favorable excellent mechanical performances. The market researches show that its capability and price adapt to demand of architecture market in our country. Key words:hydraulic pile hammer;hydraulic system design;dynamics computation.