真空自耗电弧炉熔炼钛铸锭的质量控制

安红刘俊玲范丽颖/AnHongLiuJunlingFanLiying

Technology&Equipment

真空白耗电弧炉

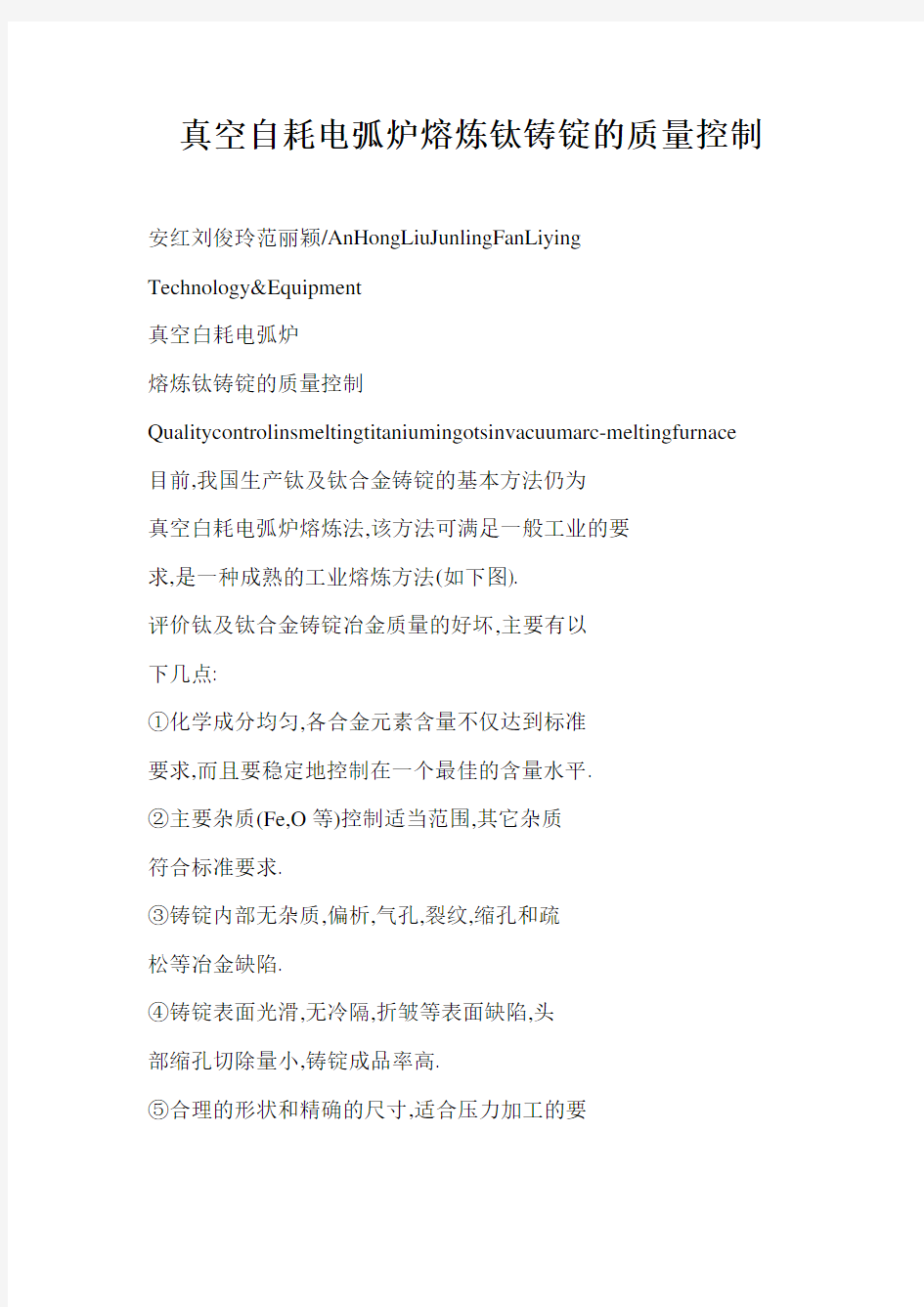

熔炼钛铸锭的质量控制Qualitycontrolinsmeltingtitaniumingotsinvacuumarc-meltingfurnace 目前,我国生产钛及钛合金铸锭的基本方法仍为

真空白耗电弧炉熔炼法,该方法可满足一般工业的要

求,是一种成熟的工业熔炼方法(如下图).

评价钛及钛合金铸锭冶金质量的好坏,主要有以

下几点:

①化学成分均匀,各合金元素含量不仅达到标准

要求,而且要稳定地控制在一个最佳的含量水平.

②主要杂质(Fe,O等)控制适当范围,其它杂质

符合标准要求.

③铸锭内部无杂质,偏析,气孔,裂纹,缩孔和疏

松等冶金缺陷.

④铸锭表面光滑,无冷隔,折皱等表面缺陷,头

部缩孔切除量小,铸锭成品率高.

⑤合理的形状和精确的尺寸,适合压力加工的要

求,否则会增加工艺废品,降低成本.

图1钛及钛合金铸锭生产工艺流程图

影响铸锭质量的主要因素

Mainfactorsinfluencing价equalityofingots

原料,熔炼工艺参数(熔炼电流,电弧电压,真空

度,漏气率,冷却速度,搅拌磁场强度)选择的合理性

以及工艺过程控制的严密性决定着钛及钛合金铸锭的冶金质量.下面分别进行论述.

(1)海绵钛海绵钛中常含有H,MgC1

(NaC1),Fe和H,O等杂质.当H含量高时,它将在熔炼过程大量排出,会使电弧不稳;氯化物含量多时,熔炼

过程操作困难,并会影响设备的寿命;铁含量高时,会

使材料耐腐蚀性能降低;原料潮湿将使钛锭含氧,氢量增高,从而降低其强度.因此,海绵钛必须满足相关标

准的要求,如纯度,均匀性和粒度.最为重要的是不能

含有高熔点钛的氧化物,氮化物或者其它高熔点颗粒. 这些高熔点颗粒有可能在最终产品中成为裂纹源.

据资料,分析高间隙缺陷发现,这些区域含有较

高的O,N,C,认为这些颗粒的来源之一就是海绵

钛.海绵钛生产过程中漏气或者污染的反应剂,有可

能导致N,O与产品反应.

迄今为止没有自动方法检验原料,并剔除这些污

染的粒子.一般主要是肉眼评价或者工艺参数评定. 因此,除了与原料供应商协议不允许出现有缺陷的原料外,还应100%肉眼检查海绵钛和残料及中间合金. 真空白耗电弧熔炼是一种区域性熔炼,铸锭杂质

含量主要靠合理的原料选择来保证.况且,钛及钛合金的熔炼是在密闭的真空室中进行的,熔炼过程中不可能对熔体进行化学成分调整,因此,在焊接成自耗电极之前的各道工序中必须严把质量关,保证准确无误.通过精选海绵钛,按配料要求将不同成分的海绵钛充分搅拌混合,确保海绵钛的成分均匀.同时,配

入中间合金后还必须将中间合金与海绵钛混合均匀.

(2)中间合金采用中间合金作添加原料,是

改善合金化条件,提高合金成分均匀度,克服偏析和不溶金属夹杂,减少金属烧损率的有效方法.使用中间合金,便于加入某些熔点较高且不易溶解或易氧

化挥发的合金元素,以便更准确地控制合金成分,其次,使用中间合金作为炉料,可以避免熔体过热,降

低烧损.因此,中间合金应尽可能满足下列要求: WORLDNONFERROUSMETALS2007.825

技术与装鲁

①添加的合金化元素,熔点低于或者接近合金的熔

炼温度.无论是纯金属或者中间合金,其熔点一方面不能超过合金的熔点,另一方面,也不能比钛的熔点低450~C~550~C,否则,过早熔化,会造成铸锭成分不均匀.

②化学成分均匀一致.

③含有尽可能高的合金元素,夹杂物少.

④具有足够的脆性,便于破断配料,但在大气下

保存时不应碎裂成粉末.

⑤比重,比热,熔化潜热与钛相近.

⑥生产成本低.

(3)电极制备

制备单块电极的基本方法有压制和挤压两大类.

电极块经过组装和焊接得到一次熔化的电极.焊接方

法主要为氩弧焊或等离子焊,焊接应进行充分的保护

或者在惰性气氛的焊箱内进行,以避免金属污染或形

成难熔氧化物和氮化物.

制备的自耗电极必须具备下列特征:

①足够的强度,除能承受自重外,应能在运输,吊

装及熔炼操作过程中的振动和冲击下不受损坏.

②足够的导电性,一般认为,关键在于要求足够

的焊接面积.

③足够的平直度,保证在整个熔炼过程中的电极

与坩埚壁内径之间的最小间隙大于弧长.

④合金元素组元成分和杂质含量的分布合理.

⑤电极不得污染和受潮.

熔炼工艺参数

Processpemrne~insmelling

(1)电流和电压

自耗熔炼中最敏感的工艺参数就是熔炼电流.对

于熔炼电流的确定,有不少经验公式,但因为各参数

之间相互影响的关系比较复杂而局限性较大.熔炼电流主要取决于电极材料,铸锭规格和坩埚比,此外,

电源类型,极性以及炉子结构,熔炼室压力等都影响

最佳电流数值.对于钛及钛合金而言,主要是铸锭直

径的函数.实际采用的电流可利用经验公式:

In=(18~33)Dk(安培)

上式中,In一熔炼电流

Dk一结晶器内径,毫米

由于在整个电弧熔炼过程中,熔区的热平衡条件

是变化的,对于直径大的铸锭则更为明显,初期结晶

器底座冷却效果特别显着,而电极温度较低,中期逐

渐减弱了底座冷却强度的影响,电极温度升至稳定阶段,而在后期,电极温度由于炉内其他部件如夹头,

26世界有色金属2OO7年第8期

辅助电极温度升高及接受热辐射能量增加而达到最高

阶段.为了使熔池深度基本保持恒定,获得化学成分

和组织均匀的铸锭,三个阶段中使用的电流应该是递

减的.在具体确定熔炼电流值时,还应考虑到原料品

位,熔次,合金元素的熔点,比重以及坩埚比的不同

而作相应的调整.

对于熔炼电压来说,由于钛及钛合金一般采用短弧

熔炼,电压一般在28~40伏之间,铸锭规格大,电流大

则电压靠上限,铸锭规格小,电流小则电压靠下限. (2)炉内压力

炉内压力和原料的气体含量影响电弧行为和产品

质量.当电弧区残余压力增大到13Mp~66Mp时就达

到辉光放电的临界压力范围,电弧燃烧不稳定,甚至

导致电弧熄灭,严重时会产生边弧而击穿设备.

虽然真空自耗电弧炉可在常压惰性气体保护下进

行,但真空熔炼具有加热温度更均匀,弧柱压降小,热

效率高的优点,正常生产中多采用真空熔炼.惰性气体

保护下熔炼的El的在于解决一些钛合金严重偏析问题.

(3)磁场效应

电弧是一种由流动的电子和离子化的粒子组成的电

现象,必然受到磁场影响而发生偏转.通常的做法是在

水套上缠绕稳弧线圈,以此对电弧和熔池更好地控制.

稳弧线圈通常有两种形式,一是永久固定在水套

一设备基本参数 1 熔炼金属:钛、钛合金 2 铸锭最大重量:3000kg 3 熔炼电源参数: 6KV,三相 频率:50Hz 硅整流输出电压:20~60V(直流),25000A,功率因数≥0.9 4 熔炼工作电压: 20~40V(直流) 5 熔炼电流: 24000A 6 低压电源:380V,三相50Hz,200KVA 7 极限真空度: 6.67×10-3Pa 8 升压率:≤4PaL/s, 9 抽气速度: 1.33Pa小于等于10分钟 10 冷却水: 水压0.2~0.4M Pa 水温≤30℃ 流量:20M3/h 11 压缩空气:0.4~0.6 M Pa,耗量:3L/s 12设备占地空间: 主机9m×7.5m×10m(最高),地下深4 m 13 生产能力: 一次熔炼量为3000Kg; 14工作制度与时间:周期式工作,工作周期约5个小时; 15 设备总装机容量:2000KV A 16 起重设备:5吨 17 成套设备总重量:45T 18 稳弧电流:0—10A,强度,0—70高斯,搅拌时间间隔10s-1200s 19 坩埚尺寸:φ570mm×3200mm, φ660mm×2400mm 20 炉头行程:2500mm

21 电极杆行程:3000mm 熔炼速度:0—300mm/min可调, 快速提升:1m/min 22 双工位角度:90度,转换时间:60s, 速度,2.5m/min 23 X-Y轴调整:速度:0.1-1mm/s 范围: 0-10mm 24 炉头内净空间:高度:2400mm 二、设备描述 1、设计概述 1.1 本炉由真空熔炼室、滑轨导向联接体、真空系统、气动系统、水冷系统、电控系统和光学监视系统组成,设备设计蓝图如下: 1.2 该真空电弧熔炼炉是双工位结构,具有提升和旋转能力,可以在一个工位处取出锭料和装载下一个电极,同时在另一个工位处进行熔炼。 1.3 该设备地下深4米,地面高度10米。 1.4 真空熔炼室由炉体、电极杆、熔炼电源、电极升降装置、结晶器组件等系统组成。1.5 真空系统安装在地面上,以方便操作和维修。 2、结构描述 2.1 炉体为双层炉壁(内层1Cr18Ni9Ti、外层Q235),立式圆筒焊接结构,壁中间通冷却水。炉体上设有两个观察窗,熔炼时通过此窗可观察到电弧放电状态,并通过光学摄相头传送到控制室监视器显示屏上,炉体真空接管上设有真空测量规管、真空放气阀、充气阀、炉体上端设有供电极升降用的密封装置和两个观察窗及阳极(+)接线端子。阳极(+)电流流经炉体和下法兰弹性触头导入结晶器创造电弧放电条件,和电极料棒形成同轴供电。 2.2 电极杆为双层无缝管夹层水套(内管为紫铜管,外管为不锈钢管),适合于承载24000A 的连续的大电流,外径为φ300,内有滚珠丝杠,上端外有气缸,通过中空拉杆为下端的气动夹头提供夹紧(自耗电极)料棒的动力。熔炼时滚珠丝杠旋转带动电极升降,并有双立柱滚轮导向,通过炉体上部动密封进入炉体。电极杆上部安装升降装置。双立柱导向机构保证电极杆传动的稳定性。通过铜排组件将负极(—)电流的电缆连接在电极杆的顶部。在电极杆的下端安装有用于啮合与脱离辅助电极的电极夹紧装置,该装置在控制台通过按钮控制。

一、铸件质量控制 铸件质量决定于每一道工艺过程的质量。对铸件质量进行控制,实际上是全过 程质量控制(%&’),将过程处于严格控制之中,不出现系统误差(由异常原因造成的误 差)。过程中由随机原因产生的随机误差,其频率分布是有规律的。这种利用数理统 计方法将铸造过程中系统误差和随机误差区分开来是质量控制 的基本方法。这种方 法又称之为统计过程控制(()’)。 ·+$*# · 第一章铸件质量 铸件质量控制首先在于稳定生产过程,避免系统误差的出现和随机误差的积累。 其次要提高工艺过程精度,缩小误差频率分布范围或分散程度。过程控制包括技术准备过程、图样和验收条件的制订;铸造工艺、工装设计的验 证;原材料验收;设备检查;工装几何形状、尺寸精度和装配关系检查等;另外,还包括 熔炼、配砂、造型、制芯等工艺参数的控制。 控制方法是定期记录工艺参数进行统计分析,判断车间参数误差频率分布及性

质,对每一中间工序的结果进行检查。图! " # " $ 表示出铸铁车间的铸造工艺过程 质控站(%&)及整个控制程序。 图! " # " $ 铸铁件生产过程质控站(%&)布置 建立过程质量控制站(简称质控站)或管理站是质量管理中行之有效的措施。质 控站能为缺陷分析提供生产过程背景材料以及原始记录和统计资料,凡是对铸件质 量特性有重大影响的工序或环节,一般都应设置质控站。 质控站还应贯彻并使操作者严格执行操作规程。工厂考核铸件质量,按铸件产 生缺陷的原因,追究个人或生产小组的责任。由于铸件产生缺陷的原因是多方面的 和复杂的,有些缺陷是由多个因素引起的,故不容易划分各自应承担责任的百分比。 为了解决由于划分不公引起争端,应该加强中间检查,应对每一道工序的质量(特别 是主要工艺参数和执行操作规程的情况)进行严格的控制,从而确定个人或小组的质 ·’)(’ · 第九篇铸造生产质量检验与铸件缺陷分析处理 量责任。例如质控站按规程抽查型砂的性能,如果不符合标准的

真空自耗电弧炉操作规程 一、操作步骤: 1.真空机组启动前,应全面检查冷却水和油,冷却水应畅通,油应超过油液面线,机械泵、增压泵进出水阀门打开。 2.开启水泵,检查冷却水出水应畅通,水压不低于2kg。同时,检查补给水闸是否打开。 3.炉体处于大气密封状态,增压泵处于大气(或真空)状态下的操作: (1)启动机械泵(机械泵未启动前,绝对不能开启V2); (2)炉体与增压泵均为大气状态时(此种情况可能是长期不开泵、不抽真空、真空系统漏气造成,或要检修、换油,更换某一部件如真空规头等造成),先开V2(蝶阀2)对增压泵抽真空,等到机械泵出口无冒烟或机械泵声音已正常,再打开V1抽炉体。如果此时炉体处于大气状态,原则上不能先开V1再开V2,因为先开V1增压泵内的大气会向上顶φ300阀门,如经常这样操作,φ300阀门极易损坏; (3)当低真空压力表达到-0.1Pa时,打开增压泵开始加热,增压泵加热30分钟左右,关闭V1并打开V3(φ300阀门),对炉体进行抽高真空。 (4)如果对增压泵油进行检查,等到油完全冷却后,必须要先对炉子破真空,然后再对增压泵破真空。 4.炉体与增压泵处于热态,即炉子连续生产时,真空操作如下: (1)关闭V2(此时V3处于关闭状态); (2)打开V1对炉子抽低真空; (3)当机械泵出口不冒烟,低真空压力表读数为-0.1Pa时,打开V2并关闭V1后打开V3,对炉体进行抽高真空; 5.放气操作 (1)关闭真空仪表; (2)关闭V3(φ300阀门); (3)打开V4电动放气阀; (4)放气完毕,关闭V4电动放气阀。(注意:用手按电动放气阀按钮时,不能超过2秒钟,否则放气阀线圈容易烧毁。) 6.检漏操作 (1)测漏气率必须在0.133Pa~1.33Pa(即1μ~10μ)压力范围内进行; (2)打开V3; (3)测完关闭V3; (4)漏气率E=,E的单位为μ(或Pa)·升/秒 ΔP为检漏时真空度下降值(μ或Pa) V为炉体总体积(升) t为检漏时真空度下降所需时间(秒) 10Kg真空自耗电弧炉在熔炼前漏气率应达15μ(或Pa)·升/秒(以熔炼工艺流程卡要求为准) 7.停止真空系统运转的操作 (1)关闭增压泵加热30分钟后才能关闭V1、V2、V3阀门。此前增压泵和炉体内均为真空状态; (2)关闭机械泵运转;

本规程适用于技术(研发)中心钛及钛合金电极的熔炼。编制依据:《钛镍加工材项目初步设计》 GB/T2524-2010《海绵钛》 设备合同 1.主要设备性能 1.1 真空自耗电弧炉技术性能。 设备主要技术参数

2.原料 原料来自315T制样用自耗电极成形液压机压制的¢30X390的电极 3.钛及钛合金熔炼 3.1 钛及其合金的熔炼工艺流程 水、电、气输送正常—开机—装炉—抽真空—熔炼—坩埚冷却—破真空—取出铜坩锅倒出钛锭—停止工作—关水、关电、关气。 3.2 熔炼工艺参数 3.2.1 熔炼工艺参数。

3.2.2熔铸前检查系统并进行预抽空,炉内预真空度不得低于0.133Pa,泄漏率不得大于0.667Pa/min。 3.2.3在熔炼过程中,熔炼电流需逐渐增加。 3.2.4在结晶器周围设有稳弧线圈,以保证熔炼电弧的稳定。通过“稳弧调节”电位器调节其电流,最大电流为5A。 3.2.5电弧电压的大小代表电弧的长短,熔炼过程中保证弧压的稳定非常重要。熔炼过程中弧压的大小为0-40V。 3.2.6 补缩工艺参数实际生产中生产。 3.3 引弧料 同批号的钛料、铺满坩埚底为益。

3.4 注意事项 3.4.1 压制完的电极在熔炼前必须放入干燥箱内干燥20~40min,干燥温度在90~105℃之间。 3.4.2 在熔炼开炉前,必须对真空自耗电弧炉的传动系统、冷却系统、电控系统、真空系统及炉体进行检查,检查无误,方可开炉熔炼。 3.4.3抽空 真空泵使用必须遵照使用说明书的要求,进行启动、停泵、维护。 3.4.4每炉熔炼工作完成后,必须清洗结晶器。防止熔炼时电极与结晶器侧壁放电。 3.4.5熔炼期间冷却水不能间断。 3.4.6熔炼进行时,现场要有操作控制人员,观察炉内熔炼情况和监视冷却水水温水压等。 3.4.7 在熔炼完的铸锭或扒完皮的铸锭上,必须有明显的标记。 3.4.8试锭和试样的制备严格按GB/T2524-2010进行。 4.主要工模具

钛合金及其热处理工艺简述 钛业股份:新林 摘要:本文对钛及其合金的基本信息进行了简要介绍,对钛的几类固溶体划分进行了简述,对钛合金固态相变也进行了概述。重点概述了钛合金的热处理类型及工艺,为之后生产实习中对钛合金的热处理工艺认识提供指导。 关键词:钛合金,热处理 1 引言 钛在地壳中的蕴藏量位于结构金属的第四位,但其应用远比铜、铁、锡等金属滞后。钛合金中溶解的少量氧、氮、碳、氢等杂质元素,使其产生脆性,从而妨碍了早期人们对钛合金的开发和利用。直至二十世纪四五十年代,随着英、美及联等国钛合金熔炼技术的改进和提高,钛合金的应用才逐渐开展[5]。 纯钛的熔点为1668℃,高于铁的熔点。钛在固态下具有同素异构转变,在882.5℃以上为体心立方晶格的β相,在882.5℃以下为密排六方晶格的α相。钛 合金根据其退火后的室温组织类型进行分类,退火组织为α相的钛合金记为TAX,也称为α型钛合金;退火组织为β相的钛合金记为TBX,也称为β型钛合金;退火组织为α+β两相的钛合金记为TCX,也称为α+β型钛合金,其中的“X”为顺序号。我国目前的钛合金牌号已超过50个,其中TA型26个,TB型8个以上,TC 型15个以上[5]。 钛合金具有如下特点: (1)与其他的合金相比,钛合金的屈强比很高,屈服强度与抗拉强度极为接近; (2)钛合金的密度为4g/cm3,大约为钢的一半,因此,它具有较高的比强度; (3)钛合金的耐腐蚀性能优良,在海水中其耐蚀性甚至比不锈钢还要好; (4)钛合金的导热系数小,摩擦系数大,因而机械加工性不好;

(5)在焊接时,钛合金焊缝金属和高热影响区容易被氧、氢、碳、氮等元素污染,使接头性能变坏。 在熔炼和各种加工过程完成之后,为了消除材料中的加工应力,达到使用要求的性能水平,稳定零件尺寸以及去除热加工或化学处理过程中增加的有害元素(例如氢)等,往往要通过热处理工艺来实现。钛合金热处理工艺大体可分为退火、固溶处理和时效处理三个类型。由于钛合金高的化学活性,钛合金的最终热处理通常在真空的条件下进行。热处理是调整钛合金强度的重要手段之一。 2 钛合金的合金化特点 钛合金的性能由Ti同合金元素间的物理化学反应特点来决定,即由形成的固溶体和化合物的特性以及对α?β转变的影响等来决定。而这些影响又与合金元素的原子尺寸、电化学性质(在周期表中的相对位置)、晶格类型和电子浓度等有关。但作为Ti合金与其它有色金属如Al、Cu、Ni 等比较,还有其独有的特点,如: (1)利用Ti的α?β转变,通过合金化和热处理可以随意得到α、α+β和β相组织; (2)Ti是过渡族元素,有未填满的d电子层,能同原子直径差位于±20%以的置换式元素形成高浓度的固溶体; (3)Ti及其合金在远远低于熔点的温度中能同O、N、H、C等间隙式杂质发生反应,使性能发生强烈的改变; (4)Ti同其它元素能形成金属键、共价键和离子键固溶体和化合物。 Ti合金合金化的主要目的是利用合金元素对α或β相的稳定作用,来控制α和β相的组成和性能。各种合金元素的稳定作用又与元素的电子浓度(价电子数与原子的比值)有密切关系,一般来说,电子浓度小于4的元素能稳定α相,电子浓度大于4的元素能稳定β相,电子浓度等于4的元素,既能稳定α相,也能稳定β相。 工业用Ti合金的主要合金元素有Al、Sn、Zr、V、Mo、Mn、Fe、Cr、Cu和Si 等,按其对转变温度的影响和在α或β相中的固溶度可以分为三大类:α稳定元素、β稳定元素、中性元素[6,7]。

浅谈钛合金现代熔炼技术 随着科学技术的发展以及人民生活水平的提高,钛在工业生产、航空航天、国防军工以及日常生活中的应用越来越多,从而对钛及钛合金材质和性能的要求越来越高,而钛合金原料的熔炼无疑是最重要最关键的一环,其熔炼的优劣直接影响到后续加工的成品的性能指标是否达到产品要求,从而推动了钛合金现代熔炼技术的发展,其中包括电子束、等离子冷床炉等新技术的发展,为提高钛合金铸锭的冶金质量和力学性能创造了良好的条件和基础。 1、钛合金熔炼方法 1.1 真空自耗电弧炉熔炼法(简称VAR法) 随着真空技术的发展和计算机的应用,VAR法很快成为钛的成熟的工业生产技术,今天的钛及其合金铸锭绝大部分是使用此方法生产的。VAR法显著特点是功率消耗低、熔化速度高和良好的质量重现性,VAR法熔炼的铸锭具有良好的结晶组织和均匀的化学成分。通常,成品铸锭应由VAR法熔炼制得.至少要经过两次重熔。 用VAR法生产钛铸锭,世界各国生产厂家使用的工艺基本相似,差别在于使用不同的电极制备方式和设备.电极制备可分为三大类,一是采用按份加料连续压制的整体电极,排除了电极焊接工序:二是单块电极压制,拼焊成自耗电极。并通过等离子氩弧焊或真空焊焊接成一体;三是利用其它熔炼法制备铸造电极。 现代先进的VAR炉的技术特点和优势:(1)全同轴功率输入,也就是说整个炉体高度上的完全同轴性,称同轴供电’,减少偏析现象的产生;(2)坩埚内电校可在X 轴向/Y轴向上微调;(3)具有精确的电极称重系统,熔炼速率得到自动控制,实现了恒速熔炼’。保证了熔炼质量;(4)保证每次熔炼的重复性和一致性;(5)灵活性,即一台炉子能够生产多种锭型以及铸锭的大型化,可大幅度提高生产率;(6)具有良好的经济性。 “同轴供电”方式可以避免因坩埚供给电流不平衡所造成的磁偏漏.减弱或消除感应磁场对熔炼产品的不利影响.并且提高了电效率,从而获得质量稳定的铸锭。 “恒速熔炼”的目的是为了提高铸锭质量,通过先进的电控系统和重量传感器来确保熔炼过程中电弧的长度和熔化速率的恒定,从而控制了凝同过程。可以有效的防止偏析现象,保障了铸锭的内在质量。 现代钛熔炼用VAR炉除具有以上两大特点外,还实现了VAR炉的大型化,现代VAR炉可熔炼直径为1.5m,重32t的大型铸锭.vAR法是现代钛及钛合金标准的工业熔炼法.还有以下技术需要解决.第一,电极制备方法.制备电极工艺非常繁琐.需要用昂贵的压力机将海绵钛、中间合金和返回残料压制成整体电极或单块小电扳.单块电极还需要焊接成自耗电极.同时为了保证自耗电极成分的均匀性,还需要配置布料、称料、混料等相应的设施。第二,偶尔存在的偏析等冶金缺陷.如成分偏析和凝固偏析。前者是由于杂质元素或合金元素在电极中分布不均匀.熔炼时来不及平衡分布就凝固所产生;后者是由于原料或工艺过程偶尔带入了高密度夹杂物(HDI) 和低密度夹杂物(LDI),这些夹杂物质在熔炼过程中无法彻底溶解,从而导致产生危害极大的夹杂等冶金缺陷。 1.2 非自耗真空电弧炉熔炼法(简祢NC法) 目前,水冷铜电极已经取代了钛工业起步阶段的钨一钍台金电投或石墨电扳,解决了工业污染问题,从而使NC法成为熔炼钛及钛台金的重要方法,几吨级的NC炉已在欧美运转。水冷铜电极分为两种类型:一种是自旋转的;另一种是旋转磁场的,其目的在于防止电弧对电极的烧损。NC炉也可分为两种:一种是在水冷铜坩埚内熔炼原料,在水冷铜模中浇铸成铸锭;另一种是在水冷铜坩埚内连续投人原料,熔炼和凝固。 NC法熔炼的优点是:①可以省去压制电极和焊接电极工序;②可以使电弧在物料上停留较长时间,从而提高铸锭成分均匀化程度;③可以使用不同形状和尺寸的原料,在熔炼过程

钛合金及其热处理工艺简述 宝鸡钛业股份有限公司:杨新林 摘要:本文对钛及其合金的基本信息进行了简要介绍,对钛的几类固溶体划分进行了简述,对钛合金固态相变也进行了概述。重点概述了钛合金的热处理类型及工艺,为之后生产实习中对钛合金的热处理工艺认识提供指导。 关键词:钛合金,热处理 1 引言 钛在地壳中的蕴藏量位于结构金属的第四位,但其应用远比铜、铁、锡等金属滞后。钛合金中溶解的少量氧、氮、碳、氢等杂质元素,使其产生脆性,从而妨碍了早期人们对钛合金的开发和利用。直至二十世纪四五十年代,随着英、美及苏联等国钛合金熔炼技术的改进和提高,钛合金的应用才逐渐开展[5]。 纯钛的熔点为1668℃,高于铁的熔点。钛在固态下具有同素异构转变,在882.5℃以上为体心立方晶格的β相,在882.5℃以下为密排六方晶格的α相。钛合金根据其退火后的室温组织类型进行分类,退火组织为α相的钛合金记为TAX,也称为α型钛合金;退火组织为β相的钛合金记为TBX,也称为β型钛合金;退火组织为α+β两相的钛合金记为TCX,也称为α+β型钛合金,其中的“X”为顺序号。我国目前的钛合金牌号已超过50个,其中TA型26个,TB型8个以上,TC 型15个以上[5]。 钛合金具有如下特点: (1)与其他的合金相比,钛合金的屈强比很高,屈服强度与抗拉强度极为接近; (2)钛合金的密度为4g/cm3,大约为钢的一半,因此,它具有较高的比强度; (3)钛合金的耐腐蚀性能优良,在海水中其耐蚀性甚至比不锈钢还要好; (4)钛合金的导热系数小,摩擦系数大,因而机械加工性不好; (5)在焊接时,钛合金焊缝金属和高热影响区容易被氧、氢、碳、氮等元素污染,使接头性能变坏。 在熔炼和各种加工过程完成之后,为了消除材料中的加工应力,达到使用要求的性能水平,稳定零件尺寸以及去除热加工或化学处理过程中增加的有害元素(例如氢)等,往往要通过热处理工艺来实现。钛合金热处理工艺大体可分为退火、固溶处理和时效处理三个类型。由于钛合金高的化学活性,钛合金的最终热处理通常在真空的条件下进行。热处理是调整钛合金强度的重要手段之一。

Ξ 第16卷第2期南华大学学报(理工版)V ol.16N o.2 2002年6月Journal of Nanhua University(Science&Engineering Edition)Jun.2002文章编号:1006-737X(2002)02-59-03 Z L104铝合金的工艺规程与铸造质量控制 曾庆生1,周 健2,刘则金3 (1.南华大学 机械工程学院,湖南衡阳421001; 2.湖南建材高等专科学校,湖南衡阳421001; 3.香港金则利有限公司) 摘 要:本文讲述了Z L104铝合金的工艺规程,并讲述了Z L104铝合金的质量控制, 按此规程操作可获优质的Z L104铝合金. 关键词:铝合金;精炼;除气;涂料;铸造 中图分类号:TG156 文献标识码:B Z L104Alloy’s T echnology Rules and C asting Q uality Controlling ZENG Q ing-sheng1,ZH OU Jian2,LIU Ze-jin3 (1.School of Mechanic Engineering,Nanhua University,Hengy ong421001,Hunan,China; 2.Hunan Building Material C ollege,Hengy ong421001,Hunan,China; 3.H ongkong G old-g ood Ltd.,China) Abstract:The article tells Z L104alloy’s technology rules and regulations,and it’s casting quality controlling as well.According to the technology rules,g ood quality Z L104alloy’s can be g ot. K ey w ords:alloy;refinement;gas-rem oval;coating;casting 在机械行业中,Z L104铝合金材料经常使用,尤其在发动机的缸体,缸盖及塑料模具中得到广泛应用.本文介绍的Z L104铝合金工艺规程是直接应用于生产的,同时介绍了在生产中采用的质量控制措施. 1 合金熔化 1.1 配料:镁0.4%,硅10%,锰0.5%,余量铝 以100%计算.1.2 合金熔炼: 1.2.1准备工作: 1)铲除坩埚内壁残渣涂上涂料,预热坩埚. 2)熔化使用的工具去除氧化物并涂上涂料预热至200~250℃. 1.2.2熔化程序 见图1. 1.2.3操作要点 1)回炉料加入量不超过30%. Ξ收稿日期:2002-02-10 作者简介:曾庆生(1968-),男,湖南人,南华大学机械工程学院讲师.

东西仪器科技有限公司 产品名称:非自耗真空电弧炉 产品货号: wi69773 产地:国产 价格: 235000增票 详细说明 非自耗真空电弧炉是在真空条件下充入氩气熔炼各种金属样品的设备,适用于金属材料的研究、实验工作。可以广泛应用于高纯金属,难熔金属,半导体材料及放射性材料的冶炼及稀土材料的熔炼。主要特点: https://www.doczj.com/doc/a11646659.html, ? 功率大,性能稳定,操作简便;? 熔点高,含氧量低,杂质少;功能多:熔炼,吸铸,压片,任客户选择。技术指标:https://www.doczj.com/doc/a11646659.html, 熔化物料(g)7×70 电极最大电流(A) 550 引弧方式手动工作气体 Ar 真空度(Pa) 2x10-3 分子泵5x10-4 (价格另加)冷却方式水冷自动报警搅拌方式手动功能熔炼及成型特殊配置增加柱状和片状模具各一个,尺寸:4×70,1×10×70,其它同配630A电焊机、JK—200真空机组。注:图片及文字介绍仅供参考,请以实物为准

东西仪器科技有限公司 产品名称:非自耗真空电弧炉/真空熔炼炉 产品货号: wi58557 产地:中国 价格:215000增票 详细说明 非自耗真空电弧炉是在真空条件下充入氩气熔炼各种金属样品的设备,适用于金属材料的研究、实验工作。可以广泛应用于高纯金属,难熔金属,半导体材料及放射性材料的冶炼及稀土材料的熔炼。https://www.doczj.com/doc/a11646659.html, 一、设备配置: 1.卧式真空熔炼室一个; 2.电源:630A直流焊机一台; 3.真空设备:真空机组一套. 4.控制柜一个(内含复合真空计一台); 5.备用密封胶圈以及工具各一套。注:氩气瓶和气表自备. 二.应达到的技术指标和参数: https://www.doczj.com/doc/a11646659.html, 1.电源极限电流:630A.使用电流400-500A 2.真空度:2×10-3Pa; 3.冷却方式:水冷,含自动报警功能; 4.熔炼样品重量:7×70(g); 5.具有手动引弧,弧光保护,水压保护及机械手翻转系统。注:图片及文字介绍仅供参考,请以实物为准

铝型材的生产过程及质量控制 铝合金型材生产包括熔铸、挤压和氧化三个过程。 1.熔铸是铝材生产的首道工序。主要过程为:(1)配料:根据需要生产的具体合金牌号,计算出各种合金成分的添加量,合理搭配各种原材料。(2)熔炼:将配好的原材料按工艺要求加入熔炼炉内熔化,并通过除气、除渣精炼手段将熔体内的杂渣、气体有效除去。(3)铸造:熔炼好的铝液在一定的铸造工艺条件下,通过深井铸造系统,冷却铸造成各种规格的圆铸棒。 2、挤压:挤压是型材成形的手段。先根据型材产品断面设计、制造出模具,利用挤压机将加热好的圆铸棒从模具中挤出成形。常用的牌号6063合金,在挤压时还用一个风冷淬火过程及其后的人工时效过程,以完成热处理强化。不同牌号的可热处理强化合金,其热处理制度不同。强化后可以用W-20韦氏硬度计,进行硬度测试。 3、氧化:挤压好的铝合金型材,其表面耐蚀性不强,须通过阳极氧化进行表面处理以增加铝材的抗蚀性、耐磨性及外表的美观度。其主要过程为:(1)表面预处理:用化学或物理的方法对型材表面进行清洗,裸露出纯净的基体,以利于获得完整、致密的人工氧化膜。还可以通过机械手段获得镜面或无光(亚光)表面。(2)阳极氧化:经表面预处理的型材,在一定的工艺条件下,基体表面发生阳极氧化,生成一层致密、多孔、强吸附力的AL203膜层。(3)封孔:将阳极氧化后生成的多孔氧化膜的膜孔孔隙封闭,使氧化膜防污染、抗蚀和耐磨性能增强。氧化膜是无色透明的,利用封孔前氧化膜的强吸附性,在膜孔内吸附沉积一些金属盐,可使型材外表显现本色(银白色)以外的许多颜色,如:黑色、古铜色、金黄色及不锈钢色等。 铝合金扁锭表面裂纹的原因及解决办法 一、铝合金扁锭表面裂纹的原因: 铝合金扁锭铸造表面裂纹是一个比较普遍缺陷问题。铝合金半连续铸造过程中出现的表面裂纹问题应该考虑诸多因素:1结晶器锥度;2铸造温度;3铸造过程夹渣;4熔体过热;5铸造速度过快;6冷却系统;7合金化学成分;8操作技能;案例一某铝业公司,在生产5052合金扁锭时,造成三炉铸块表面裂纹,并都处在相同的位置上,造成企业被迫临时停产。经过我们观看企业传递录像,发现一个细小的问题,在结晶器的背面存有少量黄干油。造成冷却水分流,产生铝合金扁锭表面裂纹。 二、铝合金扁锭表面裂纹的解决办法: 解决这一问题的关键要考虑三个主要环节:1是合金品种化学成分的控制。2是合金品种的铸造工艺。3是操作技能以及自然条件。 铝合金的结晶器又称冷凝槽,对于铸造起到决定性的作用。铝合金结晶器的锥度的变化对于铸造来说不可忽视。结晶器的锥度过大铸造时扁锭的表面的偏析瘤会增大,一旦操作不

真空自耗电弧炉熔炼钛铸锭的质量控制 安红刘俊玲范丽颖/AnHongLiuJunlingFanLiying Technology&Equipment 真空白耗电弧炉 熔炼钛铸锭的质量控制Qualitycontrolinsmeltingtitaniumingotsinvacuumarc-meltingfurnace 目前,我国生产钛及钛合金铸锭的基本方法仍为 真空白耗电弧炉熔炼法,该方法可满足一般工业的要 求,是一种成熟的工业熔炼方法(如下图). 评价钛及钛合金铸锭冶金质量的好坏,主要有以 下几点: ①化学成分均匀,各合金元素含量不仅达到标准 要求,而且要稳定地控制在一个最佳的含量水平. ②主要杂质(Fe,O等)控制适当范围,其它杂质 符合标准要求. ③铸锭内部无杂质,偏析,气孔,裂纹,缩孔和疏 松等冶金缺陷. ④铸锭表面光滑,无冷隔,折皱等表面缺陷,头 部缩孔切除量小,铸锭成品率高. ⑤合理的形状和精确的尺寸,适合压力加工的要

求,否则会增加工艺废品,降低成本. 图1钛及钛合金铸锭生产工艺流程图 影响铸锭质量的主要因素 Mainfactorsinfluencing价equalityofingots 原料,熔炼工艺参数(熔炼电流,电弧电压,真空 度,漏气率,冷却速度,搅拌磁场强度)选择的合理性 以及工艺过程控制的严密性决定着钛及钛合金铸锭的冶金质量.下面分别进行论述. (1)海绵钛海绵钛中常含有H,MgC1 (NaC1),Fe和H,O等杂质.当H含量高时,它将在熔炼过程大量排出,会使电弧不稳;氯化物含量多时,熔炼 过程操作困难,并会影响设备的寿命;铁含量高时,会 使材料耐腐蚀性能降低;原料潮湿将使钛锭含氧,氢量增高,从而降低其强度.因此,海绵钛必须满足相关标 准的要求,如纯度,均匀性和粒度.最为重要的是不能 含有高熔点钛的氧化物,氮化物或者其它高熔点颗粒. 这些高熔点颗粒有可能在最终产品中成为裂纹源. 据资料,分析高间隙缺陷发现,这些区域含有较 高的O,N,C,认为这些颗粒的来源之一就是海绵 钛.海绵钛生产过程中漏气或者污染的反应剂,有可 能导致N,O与产品反应. 迄今为止没有自动方法检验原料,并剔除这些污

第36卷第3期2019年6月 Vet.36No.3 Juce2019 Ti钛工业ifi展-F TANIUM TA15钛合金真空自耗电弧熔炼过程中的富钛偏析研究 张飞奇,孙宝洋,李啥嫣,车伟 (陕西天成航空材料有限公司,陕西咸阳712400) 摘要:通过超声波探测、显微组织观察、能谱分析及显微硬度测试等一系列表征方法,分析了实际工业生产中TA15钛合金棒材出现的富钛偏析问题。结果显示,富钛偏析区域经抛光腐蚀后呈亮白色,为a单相组织,合金元素较少,硬度低于基体。结合熔炼工艺过程分析发现,由于一次锭起弧熔炼流较小,熔炼温低,中间合金提前熔化,少量海绵钛颗粒未熔熔池,产生富钛偏析。并于二次熔炼时富钛偏析处于炉内焊接,重熔并不能将其完全消除。通过减少或取消铸锭炉内焊接,以及对需要焊接的半成品铸锭底部进行车削处理,能够减钛合金中的钛偏。 关键词:钛合金;偏析;真空自耗电弧熔炼;海绵钛 中图分类号:TG146.23文献标识码:A文章编号:1009A964(2019)03A38A4 Research on Rich-titanium in TA18Titaniom Alloy during Vacuum Arc Remelting Procest Zhang FeiqA Sun Baoyang,Li Hanysn,Cha Wai (Shaanxi Tian Cheng Aerospace Co.,Ltd.,Xianyang712400,China) Abstraci:In this papor,tha industu pudlem of Uch-titanium s/mobUo wvs reqresexted by ultrasonic detection, micmstrnctum oUsemaSou,exerps s pectrum analysis and vickers-2arnness test.Tha results show thst Uch-titanium repiov hss tha characteristics of gloss whito aftar polisUing etch,a phase;lsch of bluy element and lowar of hyOiss compared with tha bass.Furthe/nore,combined with tha analysis of tha smelting process,A is found thst duo to tha smabor corrext in tha melting stags,so tha melting temperature is low,soma inte/nediata bloys are melted in anvadce,and v smalt amount of titanium spongo paUiclas are melted and felt into tha molten pool;resulting in titanium-Uch sevuybion.Moreovar,this sevuybion repiov,becoming also v welded paU ingot in tha chambar,cvnnot ba completety eliminated tom follow-2p remelting process.Rich-titanium seyuyb/n in t/anium bloy con ba mhuod by mducii or eliminating welding in tha ingot fuuisco and by tuuiing off tha bottom of tha semi-finisUed ingot. Key wof U s:titanium bloy;seyreyatiou;vvcvum arc remelting;titanium spongo 0引言 工业生产中钛合金铸锭通常是将海绵钛、中间合金等混合压,通过多次真空自耗电弧熔炼(VAR)的方式获得[]。此种方法工艺灵活性高,低,但在真空自耗电弧熔炼过程中,由于中合金的纯净度及其在中的、熔炼时的、熔、熔炼艺条件的限制,容 收稿日期:2013-09-14 通信作者:张飞奇(1986—),男,工程师。易产生低密度夹杂、高密度夹杂和富集间隙夹杂等,钛合金零的[]。而,-有关钛合金富钛偏析的,对于富钛偏析的体有得到研究J T。 TA15钛合金是一a型钛合金,具有中等的室温和高温,优良的热稳、抗蠕变、 ,以及良好的焊接,应用于航领域[5]。本研究对TA15钛合金材中富钛偏析的特征及形,并提:进方案,以期为高品质TA15钛合金工业化生产提供

收稿日期:2007-03-10. 作者简介:宁欣(1976-),女,河南长垣人,讲师,河南科技大学在读硕士研究生。 自耗电极真空电弧炉控制系统的设计 宁 欣 1,2 ,李建朝 1 (1.河南科技大学,河南洛阳471003;2.河南科技学院,河南新乡453003) 摘要:针对纯模拟器件自耗电极真空电弧炉电极升降控制系统故障率高、维护量大等一系列问题,设计出了由P LC 和模糊控制组成的电极升降控制系统。介绍了系统主要硬件配置,并给出了主程序循环块方框图。该系统控制算法采用模糊控制算法,且根据现场工艺要求实现了从手动到自动的无扰切换功能。实验运行数据表明,基于模糊控制规律的电弧炉电极升降P LC 控制系统运行稳定可靠,操作方便,维护量小,对同行业的生产将起到推动作用。 关键词:电极升降;模糊控制;P LC;触摸屏 中图分类号:T M924.42 文献标识码:A 文章编号:167326060(2007)022******* D esi gn of Con sumable Vacuum Arc Furnace Electr i c Con trol System N ing Xin 1,2 ,et al . (1.Henan University of Science and Technol ogy,Luoyang,Henan 471003,China;2.Henan I nstitute of Science and Technol ogy,Xinxiang,Henan 453003,China ) Abstract:A i m ing at a series of p r oblem s such as high failure rate,a great deal of maintenance resulting fr om the self 2con 2su mp ti on electric pole vacuu m arc furnace electric pole fluctuati on contr ol syste m consisting of si m p le anal og device,the e 2lectric pole fluctuati on contr ol system consisting of P LC and fuzzy contr ol is designed .The main hard ware of the system and the skelet on diagra m of the main p r ogra m circulati on bl ock is als o given .Fuzzy algorith m is adop ted in the syste m,and the functi on of non 2disturbance shifting fr om manual mode t o aut omatic mode is realized according t o field p r ocess require ment .The date got fr om field manifests that arc furnace electric pole fluctuati on P LC contr ol system based on fuzzy contr ol rule has features of stable running,convenient operati on and little maintenance .The syste m will p r omote and i m pulse functi on t o p r o 2ducti on advance ment of the sa me trade . Key words:electric pole fluctuati on;fuzzy contr ol;P LC;t ouch screen 目前,自耗电极真空电弧炉电极升降控制系统一般采用模拟器件控制方式,实践证明,这种模拟器件 的控制方式带来了诸如故障率高、维护量大、生产成本高等一系列问题。为了解决这些问题,必须采用一种新的控制方式。考虑到P LC 功能齐全、应用灵活、操作方便、稳定可靠,是现代控制系统设备的发展方向,并且已经成功应用于冶金、石化、机械等多种工业场合,因此,选择P LC 设计出了电极升降的控制系统。 1 控制系统的设计 1.1 控制系统简介 本操作系统是采用触摸屏(A I GT3100B )结合松 下P LC (FPG 2C24R2)对电弧炉三个电极的数据采集仪表进行检测、控制,系统以P LC 为核心,由A,B ,C 三相电流互感器检测电极电流,后由智能仪表分别对A,B ,C 三相电流进行A /D 采样,采样信号由RS 2485总线送入P LC,P LC 根据采集到的信号按预置模糊控制算法进行运算,运算后由P LC 分别驱动六个液压换向阀进行相应时间的动作,进而控制各电极的自动升降速度及位置,同时使电弧炉满足所输入功率,从而达到了低电耗、高熔化率的炼钢目的。同时具有电流、功率、限位保护等功能。1.2 控制系统的硬件配置1.2.1 可编程控制器 FPG 2C24R2P LC 属于小型 4 6第35卷 第2期Vol .35 No .2河南科技学院学报(自然科学版) Journal of Henan I nstitute of Science and Technol ogy 2007年6月Jun .2007

A356铸造铝合金生产工艺流程 目录 第一章概述 第一节铝合金的定义、性质和用途 第二节铝合金的分类及表示方法 第三节 A356合金的成分、组织和性能 第四节 A356合金的生产设备 第二章 A356合金的生产工艺 第一节 A356合金的生产工艺流程第二节熔炼 (1)铝熔体的特点 (2)铝熔体的精炼与净化 (3)熔炼工艺参数对铸锭质量的影响 第三节铸造 (1)铸造方法的分类 (2)铸造原理 (3)铸造工艺参数对铸锭质量的影响 第四节熔铸工艺 (1)配料工艺 (2)熔炼工艺 (3)铸造工艺 (4)取样工艺

第三章 A356合金常见缺陷及预防措施 第一节化学成分 第二节外观质量 第三节低倍针孔度 (1)针孔的定义与分类 (2)针孔形成的原因 (3)形成气孔的H2来源 (4)预防针孔形成的工艺措施 第一章概述 第一节铝合金的定义、性质和用途 所谓铝合金就是在工业纯铝中加入适量的其他元素,使铝的本质得到该善,以满足工业上和人们生活中的各种需要。由于其比重小,比强度高,具有良好的综合性能,因此,被广泛用于航空工业、汽车制造业、动力仪表、工具及民用器皿制造等方面。 第二节铝合金的分类及表示方法 铝合金可分为两大类:变形铝合金和铸造铝合金,变形铝合金要先铸成锭,用于压延或拉伸,如:管、棒和板等;铸造铝合金,用于铸造固定铸件,如:活塞、汽缸和支架等。 变形铝合金牌号的表示方法大致有两种: 1、国家标准

用第一个字母L表示工业纯铝或铝合金,(取铝的汉语拼音第一个字母)。 第二个字母表示铝合金类别,下面几个字母分别表示: G——工业高纯铝 F——防锈铝合金 Y——硬铝合金 C——超硬铝合金 D——锻造铝合金 T——特殊铝合金 字母后面的数字表示该类合金的序号。如LF3表示3号防锈铝合金;LD2表示2号锻造铝合金;LY12表示12号硬铝合金;LC4表示4号超硬铝合金;LT21表示21号特殊铝合金。 2、引用美国四位数铝合金牌号表示方法,作为国家标准第一位数字表示铝合金系列,如: 1XXX 表示纯铝 2XXX 表示AL-Cu系合金 3XXX 表示AL-Mn系合金 4XXX 表示AL-Si系合金 5XXX 表示AL-Mg系合金 6XXX 表示AL-Mg-Si系合金 7XXX 表示AL-Zn系合金 8XXX 表示AL和其它元素的合金 9XXX 表示尚未使用的系列 最后两位数字表示某种具体的铝合金或铝的纯度,第二位数字表示对原来的合金或杂质范围的修改。 铸造铝合金牌号的表示方法:

2019年第48卷第3期Vol.48No .32019 INDUSTRIAL HEATING DOI:10.3969/j.issn.1002-1639.2019.03.018 真空自耗电弧熔炼制备钛合金技术的研究进展 刘欣欣 (商洛学院城乡规划与建筑工程学院,陕西商洛726000) 摘要:钛合金作为一种性能优良的合金被广泛应该用于航空航天领域,经过半个世纪的发展,钛合金的制备工艺有了明显提升,其中真空自耗熔炼技术是目前制备钛合金的主要熔炼技术。论述了真空自耗技术的主要研究现状,较为系统地介绍了改善真空自耗电弧熔炼技术的研究方法及手段,提出了未来真空自耗电弧熔炼控制技术的发展方向。关键词:真空自耗电弧熔炼;钛合金;研究进展中图分类号:TQ163 文献标志码:A 文章编号:1002?1639(2019)03?0067?03 Research Progress in Preparation of Vacuum Consumable Electrode EAF Remelting Technology of Titanium Alloys LIU Xinxin (Shangluo University School of Urban and Rural Planning and Building Engineering ,Shangluo 726000,China ) Abstract:As an excellent alloy ,titanium alloy is widely used in aerospace field.After half a century of development ,the preparation technolo?gy of titanium alloy has been significantly improved.Among them ,vacuum arc remelting technology is the main melting technology to prepare titanium alloy.This paper describes the main research status of vacuum consumable electrode EAF remeiting technology.And systematically in?troduces the methods and means that should be used to improve the vacuum consumable electrode EAF melting technology at present ,and puts forward the development direction of vacuum consumable electrode EAF melting control technology in the future.Key words:vacuum electrode EAF remelting ;titanium alloys ;research progress ——————————————————————— ————————————————— 收稿日期:2019?01?28 作者简介:刘欣欣(1990—),男,硕士,助教,研究方向为建 筑及结构检测与加固. 真空自耗熔炼(VAR )技术是利用直流电在真空条件中重新融化金属铸锭,从而在高温条件下可获得高质量低缺陷的钛合金材料。真空自耗工艺的主要流程为:原料制备→压制制备电极→形成自耗电极→熔炼→铸锭处理→检验。目前国际上虽然制备钛锭的方法较多(真空非自耗熔炼、真空感应凝壳熔炼、凝壳-自耗 电极熔炼)但主要的制备方法仍为真空自耗熔炼 (VAR )[1-2] 。真空自耗技术的关键在于如何控制电极的 熔化速率和重熔、冷却速率从而使得形成的钛锭缺陷最少。在多年的改进设计中仍然存在诸多缺陷问题,本文从VAR 的基本原理和工艺出发,概述VAR 技术目前发展的现状,以及提出此技术未来发展的趋势。 1真空自耗熔炼技术的原理及特点 图1为VAR 炉体的实物图和结构示意图,从图1中可以看出,电极在真空惰性气氛下,由于高电流的作用,电极将会溶解,在经过水冷坩埚后再次进行凝固,在此过程中,由于高电流电弧的作用,初始电极在熔融状态下有微量杂质元素挥发,从而达到精炼合金的作用[3-4]。 虽然在实际生产过程中会根据原料采用不同真空自耗熔炼形式,但是基本的设备及工艺流程是不变的。目前在真空自耗控制系统上也做出了调整,多采用计算机来精准控制熔炼的整个过程,使得电极的前端可以和坩埚表面保持恒定的距离,从而形成恒定的凝固模式。 真空自耗熔炼技术(VAR )相比于其他熔炼技术具有以下特点:①可以去除氢、硫、氮等杂质元素;②降低整个熔炼气氛条件下的微量杂质元素;③得到从下向上的近定向凝固柱状晶,对于宏观和微观偏析具有明 显的改善作用。 图1VAR 实物及示意图 2真空自耗熔炼技术存在的问题 对于制备所得的钛合金质量一般用以下几个标准进行评价:①是否符合初始规定得到设计参数;②铸锭 · ·67