1 导套零件的加工 导套零件的加工工序的分析、装夹和编制加工程序如下: 1. 分析加工图纸和工艺文件 零件“导套”图形比较简单,尺寸的公差较大,没有位置要求,孔的表面粗糙度为3.2,零件如图1所示。 图1 导套零件图 2. 加工路线和装夹方法的确定 由编制的零件工艺文件(如下页图2)中可见,第2、3、4、5、7、8、9工序由数控车完成,并注意尺寸的一致性。 在车削时,利用三爪卡盘夹零件一端,先车Φ60端面① ,钻Ф35中心孔② ,再粗车Φ60和Φ70外轮廓③ ,再粗车内孔Φ40④ ,粗车部分留一定余量(0.5mm )给精加工,有倒角的地方系统会沿着绘制的轮廓自动完成,不必单独给出加工方法,然后精车Φ60和Φ70外轮廓⑤ 及精车孔Φ40⑥ ,最后后用切刀切断零件⑦ ,保证总长174。

图2 导套机加工艺过程卡片 3. 编制加工程序 (1)绘图:绘制车削加工零件导套轮廓图形,因为车削多为回转体加工,所以造型只需半视的二维图就可以了,注意将坐标原点选在零件的端面中心,用直线命令开始绘制零件轮廓。 单击直线按钮,在左边菜单中选择绘图方式,以坐标原点为起点绘制,如图3所示, 然后修改长度值并结合曲线编辑绘制接下来的轮廓,绘图过程就不再重述了,如图4所示,

图4 轮廓示意图 接下来绘制毛坯,毛坯内外尺寸分别以Φ35,Φ75绘制,端面毛坯左右分别偏移5,2这个尺寸来绘制,如图5所示, 图5 毛坯示意图 为区分和方便拾取轮廓及毛坯,注意在图5中有10处是断点,如图6所示 图6 断点示意图 至此,导套零件在本软件中的造型就完成了,下面进入加工部分。

多轴数控加工中心仿真软件简介 2010-08-01 随着我国数控加工业不断发展,加工要求也不断地在提高。三轴数控加工在满足产品形状复杂度、形位高精度和加工周期短等要求方面,存在很多不足。而多轴数控加工中心恰恰可以弥补这些不足,一次装夹可完成多个面的加工,简化对刀、装夹过程,减少由此产生的误差,提高加工效率。可以加工三轴加工中心无法完成的复杂形状的曲面。 多轴数控加工中心具有多轴联动加工和多方向平面定位加工。多轴联动加工功能适合各种复杂曲面的加工,多方向平面定位加工功能适合加工有多方向加工平面特征零件的加工。 多轴数控加工中心有多种结构形式,不同结构形式的机床适用加工对象也不尽相同,即使同一零件在不同结构形式的机床上加工,其编程要求也有所区别。多轴数控加工中心刀具运动轨迹比三轴加工更复杂,发生干涉、碰撞的可能性比三轴加工要大得多。 我国数控职业教育事业经过近十年的快速发展,职业院校对多轴数控加工中心教学和实训的需求也变得比较特出了。但是,多轴数控机床比三轴数控机床的投资和运行成本更大,操作上也更为复杂,发生碰撞的可能性也更大。同时,多

轴数控实训教师也是十分紧缺的。 上海宇龙软件工程有限公司在国家科技部创新基金(https://www.doczj.com/doc/9717826735.html, 2009年年度第一批立项项目代号09C26213100595)的支持下,已经成功开发了《多轴数控加工中心仿真软件》。为我国数控职业教育技术又填补了一个空白。 上海宇龙软件工程有限公司开发的本软件能够实现五轴加工中心的五轴联动加工和多方向平面定位加工仿真,能够实现RTCP(刀尖自动跟踪)功能;能够提供工作台旋转(P型)和工作台旋转+主轴旋转(M型)两种机床结构的多种机床模型;能够实现旋转轴为AC轴、BC轴、A轴等各种四轴或者五轴加工中心的加工仿真。 本软件现有版本已经包含的数控系统有:SIEMENS 840D、广州数控GSK25i、FANUC 0i,年内将相继推出MAZAK mazatrol 640、HEIDENHAIN iTNC 530、FANUC 32i等系统。 本软件在本公司原产品《数控加工仿真系统》4.8版本基础上,还增加了以下各项功能:用户可以使用自己设计定义的夹具、工件可以翻转重新装夹加工、虚拟电子探头、一些针对多轴特点的新测量方法。 上海宇龙软件工程有限公司的这项成果将为我国数控职业教育事业水平跨越性提升做出贡献。

数控车床编程实例二:直线插补指令G01数控编程 直线插补指令G01数控编程零件图样 %3305 N1 G92 X100 Z10(设立加工工件坐标系,定义对刀点的位置) N2 G00 X16 Z2 M03 (移到倒角延长线,Z轴2mm处) N3 G01 U10 W-5 F300 (倒3×45°角) N4 Z-48 (加工Φ26外圆) N5 U34 W-10(切第一段锥) N6 U20 Z-73 (切第二段锥) N7 X90 (退刀) N8 G00 X100 Z10 (回对刀点) N9 M05 (主轴停) 3×45° 58 48 73 10 N10 M30(主程序结束并复位)

数控车床编程实例三:圆弧插补G02/G03指令数控编程 圆弧插补指令编程零件图样 %3308 N1 G92 X40 Z5(设立工件坐标系,定义对刀点的位置) N2 M03 S400 (主轴以400r/min旋转) N3 G00 X0(到达工件中心) N4 G01 Z0 F60(工进接触工件毛坯) N5 G03 U24 W-24 R15 (加工R15圆弧段) N6 G02 X26 Z-31 R5 (加工R5圆弧段) N7 G01 Z-40 (加工Φ26外圆) N8 X40 Z5 (回对刀点) N9 M30(主轴停、主程序结束并复位) 数控车床编程实例四:倒角指令数控编程 倒角指令数控编程零件图样 %3310 N10 G92 X70 Z10(设立坐标系,定义对刀点的位置) N20 G00 U-70 W-10(从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100(倒3×45°直角) N40 W-22 R3(倒R3圆角)

文章编号:1004-2539(2002)04-0050-03 圆柱分度凸轮机构的设计及凸轮的数控加工 (山东大学自动化研究所, 山东济南 250061) 金作成 (山东诸城锻压机床股份有限公司, 山东诸城 262200) 陈龙宝 摘要 空间分度凸轮机构主要应用于冲压机械、包装机械、制药机械及需要固定转位的自动化机械 中。根据应用的场合、应用精度及分度数的不同,空间分度凸轮机构分为平行分度凸轮机构、弧面分度凸轮机构和圆柱分度凸轮机构3大类。本文主要介绍圆柱分度凸轮机构的设计及凸轮的数控加工。 关键词 圆柱分度凸轮 设计 数控加工 1 圆柱分度凸轮机构的设计 图1为圆柱分度凸轮机构的结构示意图,凸轮作 为主动轴,分度盘作为从动轴旋转。由于凸轮曲线是由曲线部分和直线部分组成,就形成了分度盘的间歇运动。圆柱分度凸轮机构尤其适用于分度数较多的自动机械中 。 图1 圆柱分度凸轮机构的结构示意图 1.1 分度数和分度角 分度数n 的大小是由所应用的自动机械决定的。这种形式的分度机构一般适合于n =6~60的情况。 n 太小时压力角太大,传动特性很差;n 过大时,结构 很复杂,分度盘尺寸过大,转动惯量限制其不能高速运转或消耗功率过大。n 确定之后,分度盘的分度角则为Q 10=Q h =360°/2n 。1.2 分度盘直径 分度盘的直径与机构的外形尺寸和分度数有关,从图1可见,从动滚子之间的距离H 应大于工作机构 的最大外形尺寸A 。留一定空隙的σ。一般σ=10mm ~20mm ,于是从动盘滚子中心的节圆半径可用下式计算 l = H 2sin πn = A +σ 2sin π n 1.3 滚子尺寸 滚子半径通常取r 1=(0.25~0.30)H 滚子宽度通常取b 1=(0.8~1.2)r 1 1.4 凸轮尺寸 凸轮尺寸的确定原则是在保证接触应力最大值小于许用应力的前提下,尽可能紧凑一些。根据压力角计算公式可推出,圆柱凸轮的基圆直径可由下式算出 D 2= 2H V m Q 2h tan a m 式中,V m 为最大无因次速度;a m 为最大压力角。 圆柱凸轮的外径则为D 2e =D 2+b 0,凸轮槽深度 h 一般应略大于滚子宽度b 0。在确定凸轮体宽度B 2 时,为了保证分度运动时的连续性,应有适当的啮合重叠段为宜。在图1所示的机构中,B 2的取值范围为2(1-r 1)>B 2>H 。1.5 中心距 中心距是凸轮中心线与分度盘中心线之间的距离。可以用下式求得 c =l cos π n ±a 式中,a 为凸轮中心线偏离滚子起始与终止位置中心连线的距离,一般情况下a =0。凸轮中心线与分度盘基准面的距离取决于凸轮体外径D 2e 、滚子销轴向尺寸和分度盘厚度等结构参数的选取,应尽量使凸轮外缘靠近分度盘底面,以减少滚子销轴的悬臂分度。1.6 结构形式 圆柱分度的结构形式大体分3种,一种是凸脊定位,另有偏凸脊定位,还有槽定位。由于凸脊定位精度高,所以凸脊定位形式较常见。1.7 凸轮的动程角与动静比 由于分度凸轮主要功能就是实现间歇运动,因此对动静比的要求就非常严格,对动程角也有一定要求。动程角的大小是由用户提出的。但是通常希望动静比 5 机械传动 2002年

八附源程序 模块 Option Explicit Public ptx(3600) As Double '曲线存储点数组 Public pty(3600) As Double '由于存储最终输出的点 Public low As Double '数组下标 Public countnum As Integer '存储当前为第几段曲线输入的值 Public Const PI = 3.14159 Public area As Double '存储角度范围的值 Public sch As Double '总升程 Public tch As Double '输入曲线的推程 Public Huan As Double '坐标变换数据 Public Gao As Double Public a1 As String, a2 As String, a3 As String Public b1 As Double Public savetime As Double Public i As Double FrmView 主窗口 Option Explicit Dim j% Public bch As String, zbx As String, M As Integer, sd As String Private Sub CmbSlect_Click() '选择曲线类型 Select Case CmbSlect.ListIndex Case 0 '等加速运动 dengjiasu.NumStr.Text = "" '清空Text文本框 dengjiasu.NumEnd.Text = "" dengjiasu.NumH.Text = "" dengjiasu.NumStr.Text = area '设定default范围 dengjiasu.NumStr.Enabled = False dengjiasu.NumEnd.Enabled = True If CountAll.Caption = CountNow.Caption Then '最后一段曲线dengjiasu.NumEnd.Text = "360" '输入时,自动输入dengjiasu.NumEnd.Enabled = False '默认值dengjiasu.NumH.Text = -b1 End If dengjiasu.Show 1 Case 1 '等速运动 dengsu.NumStr.Text = "" dengsu.NumEnd.Text = "" dengsu.NumH.Text = "" dengsu.NumStr.Text = area dengsu.NumStr.Enabled = False

4.1 参数化设计原理 采用Pro/ENGINEER 进行参数化设计,所谓参数化设计就是用数学运算方式建立模型各尺寸参数间的关系式,使之成为可任意调整的参数。当改变某个尺寸参数值时,将自动改变所有与它相关的尺寸,实现了通过调整参数来修改和控制零件几何形状的功能。采用参数化造型的优点在于它彻底克服了自由建模的无约束状态,几何形状均以尺寸参数的形式被有效的控制,再需要修改零件形状的时候,只需要修改与该形状相关的尺寸参数值,零件的形状会根据尺寸的变化自动进行相应的改变 【17】 。参数化设计不同于传统的设计, 它储存了设计的整个过程,能设计出一族而非单一的形状和功能上具有相似性的产品模型。参数化为产品模型的可变性、可重用性、并行设计等提供了手段,使用户可以利用以前的模型方便地重建模型,并可以在遵循原设计意图的情况下方便地改动模型,生成系列产品 【18】 。 4.2 建立滚轮中心轨迹曲线方程 圆柱凸轮最小外径为: min 2m D r B =?+ (37) 由式(37)、(7)、(31)得:

4 1m in 4 1 4100095.161080003224tan cos 100095.1610800032tan cos 2000 95.1610380002tan cos m h Ft h D r B h Ft h h Ft h D D ρα α ραα α α ---????+ ? ??=?+=? + ????+ ? ??= + ????+ ? ??= + (38) 圆柱周长L 4 200095.1610380002tan cos h Ft h D D L D ππαα-??????+ ? ??? ?==+ ? ??? (39) 单个滚轮中心轨迹按周长展开,如图10所示: 图10 单个滚轮中心轨迹按周长展开

第六讲凸轮机构及其设计 (一)凸轮机构的应用和分类 一、凸轮机构 1.组成:凸轮,推杆,机架。 2.优点:只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑。缺点:凸轮廓线与推杆之间为点、线接触,易磨损,所以凸轮机构多用在传力不大的场合。 二、凸轮机构的分类 1.按凸轮的形状分:盘形凸轮圆柱凸轮 2.按推杆的形状分 尖顶推杆:结构简单,能与复杂的凸轮轮廓保持接触,实现任意预期运动。易遭磨损,只适用于作用力不大和速度较低的场合 滚子推杆:滚动摩擦力小,承载力大,可用于传递较大的动力。不能与凹槽的凸轮轮廓时时处处保持接触。 平底推杆:不考虑摩擦时,凸轮对推杆的作用力与从动件平底垂直,受力平稳;易形成油膜,润滑好;效率高。不能与凹槽的凸轮轮廓时时处处保持接触。 3.按从动件的运动形式分(1)往复直线运动:直动推杆,又有对心和偏心式两种。(2)往复摆动运动:摆动推杆,也有对心和偏心式两种。 4.根据凸轮与推杆接触方法不同分: (1)力封闭的凸轮机构:通过其它外力(如重力,弹性力)使推杆始终与凸轮保持接触,(2)几何形状封闭的凸轮机构:利用凸轮或推杆的特殊几何结构使凸轮与推杆始终保持接触。①等宽凸轮机构②等径凸轮机构③共轭凸轮 (二)推杆的运动规律 一、基本名词:以凸轮的回转轴心O为圆心,以凸轮的最小半径r0为半径所作的圆称为凸轮的基圆,r0称为基圆半径。推程:当凸轮以角速度转动时,推杆被推到距凸轮转动中心最远的位置的过程称为推程。推杆上升的最大距离称为推杆的行程,相应的凸轮转角称为推程运动角。回程:推杆由最远位置回到起始位置的过程称为回程,对应的凸轮转角称为回程运动角。休止:推杆处于静止不动的阶段。推杆在最远处静止不动,对应的凸轮转角称为远休止角;推杆在最近处静止不动,对应的凸轮转角称为近休止角 二、推杆常用的运动规律 1.刚性冲击:推杆在运动开始和终止时,速度突变,加速度在理论上将出现瞬时的无穷大值,致使推杆产生非常大的惯性力,因而使凸轮受到极大冲击,这种冲击叫刚性冲击。 2.柔性冲击:加速度有突变,因而推杆的惯性力也将有突变,不过这一突变为有限值,因而引起有限

数控车床加工编程典型实例 随着数控机床的发展与普及,现代化企业对于懂得数控加工技术、能进行数控加工编程的技术人才的需求量必将不断增加。数控车床是目前使用最广泛的数控机床之一。本文就数控车床零件加工中的程序编制问题进行探讨。 数控机床是一种技术密集度及自动化程度很高的机电一体化加工设备,是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物。随着数控机床的发展与普及,现代化企业对于懂得数控加工技术、能进行数控加工编程的技术人才的需求量必将不断增加。数控车床是目前使用最广泛的数控机床之一。本文就数控车床零件加工中的程序编制问题进行探讨。 一、编程方法 数控编程方法有手工编程和自动编程两种。手工编程是指从零件图样分析工艺处理、数据计算、编写程序单、输入程序到程序校验等各步骤主要有人工完成的编程过程。它适用于点位加工或几何形状不太复杂的零件的加工,以及计算较简单,程序段不多,编程易于实现的场合等。但对于几何形状复杂的零件(尤其是空间曲面组成的零件),以及几何元素不复杂但需编制程序量很大的零件,由于编程时计算数值的工作相当繁琐,工作量大,容易出错,程序校验也较困难,用手工编程难以完成,因此要采用自动编程。所谓自动编程即程序编制工作的大部分或全部有计

算机完成,可以有效解决复杂零件的加工问题,也是数控编程未来的发展趋势。同时,也要看到手工编程是自动编程的基础,自动编程中许多核心经验都来源于手工编程,二者相辅相成。 二、编程步骤 拿到一张零件图纸后,首先应对零件图纸分析,确定加工工艺过程,也即确定零件的加工方法(如采用的工夹具、装夹定位方法等),加工路线(如进给路线、对刀点、换刀点等)及工艺参数(如进给速度、主轴转速、切削速度和切削深度等)。其次应进行数值计算。绝大部分数控系统都带有刀补功能,只需计算轮廓相邻几何元素的交点(或切点)的坐标值,得出各几何元素的起点终点和圆弧的圆心坐标值即可。最后,根据计算出的刀具运动轨迹坐标值和已确定的加工参数及辅助动作,结合数控系统规定使用的坐标指令代码和程序段格式,逐段编写零件加工程序单,并输入CNC装置的存储器中。 三、典型实例分析 数控车床主要是加工回转体零件,典型的加工表面不外乎外圆柱、外圆锥、螺纹、圆弧面、切槽等。例如,要加工形状如图所示的零件,采用手工编程方法比较合适。由于不同的数控系统其编程指令代码有所不同,因此应根据设备类型进行编程。以西门子802S数控系统为例,应进行如下操作。 (1)确定加工路线

附录1外文翻译及原文 外文翻译 宽槽圆柱凸轮数控加工技术的研究 摘要:针对传统铣削方法加工圆柱凸轮所产生的一些问题,提出了一种针对槽宽大于刀具直径的圆柱凸轮槽的数控铣削加工方法。通过分析研究,建立了一种正确的坐标转换模型,并依此加工出符合要求的宽槽圆柱凸轮。 关键词:数控加工坐标转换宽槽圆柱凸轮 圆柱凸轮槽一般是按一定规律环绕在圆柱面上的等宽槽。对圆柱凸轮槽的数控铣削加工必须满足以下要求:1.圆柱凸轮槽的工作面即两个侧面的法截面线必须严格平行;2.圆柱凸轮槽在工作段必须等宽。这是保证滚子在圆柱凸轮槽中平稳运动的必要条件。当圆柱凸轮槽宽度不大时,可以找到相应直径的立铣刀沿槽腔中心线进行加工,比较容易加工出符合上述要求的圆柱凸轮槽。据现有资料介绍,目前圆柱凸轮的铣削加工都是用这种办法来实现。由于这种方法有太多的局限性,给实际铣削加工带来许多困难。例如一旦找不到与槽宽尺寸相等的标准刀具时,就必须对刀具进行改制。 对于槽宽尺寸较大的圆柱凸轮槽,很难找到直径与槽宽相等的标准刀具。即使有相应的刀具,还要考虑机床主轴输出功率及主轴和工装夹具刚度的限制,特别是机床主轴结构对刀具的限制。例如数控机床主轴头为7∶24的40号内锥,配用JT40的工具系统,则最大只能使用φ20mm的立铣刀(不论直柄还是锥柄)。这对于槽宽为38mm的圆柱凸轮(就是本文所叙述的加工凸轮)来说是无法加工的,必须寻求新的加工方法。 下面根据实践经验和分析研究,介绍一种用直径小于凸轮槽宽的立铣刀对圆柱凸轮槽进行数控加工的方法,称之为宽槽圆柱凸轮的数控加工。 一、加工工艺 圆柱凸轮槽是环绕在圆柱面上的等宽槽,其加工时沿圆周表面铣削的范围往往大于360°,适于用带有数控回转台的立式数控铣床进行加工。根据圆柱凸轮的实际结构,选用带键的心轴作凸轮加工时径向和周向定位基准,以心轴的台肩作轴向定位基准,并用心轴前端部的螺纹通过螺母压紧圆柱凸轮。圆柱凸轮的轴向和径向尺寸一般较大,为了克服由于悬臂加工时切削力所造成的心轴变形和加工过程中产生的振颤,使用一个支承于尾座上的、与数控转台的回转轴线同轴的顶尖顶住心轴中心孔作辅助支承。 圆柱凸轮槽的底部在每一个截面上通常是等深的,一般选用平底圆柱立铣刀加工。圆柱凸轮铣削加工前通常是一个实心的圆柱体,要经过开槽、粗加工、半精加工、精加工等工序;由于槽腔宽度较大,因此,除开槽工序及粗加工工序的一部分刀位轨迹可以沿槽腔的中心线生成之外,其余刀位轨、迹则必须是沿槽腔中心线向左、右两边按相应的距离等距偏置生成,如图1所示。

槽凸轮的加工工艺规划及数控加工 作者姓名 专业机械设计制造及其自动化 指导教师姓名 专业技术职务副教授

目录 摘要 (4) 第一章绪论 (4) 1.1 课题内容 (4) 1.2 选题意义 (5) 1.3 与课题内容相关的现状及发展趋势 (5) 第二章零件的工艺分析 (5) 2.1 零件的图样分析 (5) 2.1.1 零件的结构特点 (5) 2.1.2 零件的技术条件分析 (5) 2.2 零件的工艺分析 (6) 第三章毛坯的粗加工 (7) 3.1 毛坯的选择 (7) 3.1.1 毛坯的种类 (7) 3.1.2 毛坯选择应考虑的因素 (7) 3.2 加工余量的确定 (7) 3.2.1 加工余量的概念 (7) 3.2.2 影响加工余量的因素 (7) 3.2.3确定加工余量的方法 (8) 3.3 毛坯的加工方案 (8) 3.3.1 确定毛坯的加工方案 (8)

3.3.2 确定各工序所用的设备 (9) 3.3.3 表面加工方法的选择 (9) 3.3.4 各工序的切削用量 (10) 第四章零件的数控加工 (10) 4.1数控机床 (10) 4.1.1数控机床简介 (11) 4.1.2数控加工 (11) 4.1.3数控加工的过程 (12) 4.2零件的数控加工工艺 (12) 4.2.1确定工艺路线 (11) 4.2.2确定各工序所用设备 (11) 4.2.3工件的装夹 (11) 4.2.4定位基准的选择 (11) 4.2.5方案的具体实施 (12) 4.3零件的数控编成 (14) 4.3.1加工编成概述 (15) 4.3.2加工编成的分类 (15) 4.3.3程序 (16) 第五章小结及参考文献 (19)

毕业论文 姓名:学号: 系别:机械工程系 专业:机械制造与自动化 论文题目:凸轮的数控加工手工编程 指导教师: 2011年05 月

摘要 本论文主要介绍了凸轮结构的组成、凸轮结构的特点和功能及凸轮的应用。并且介绍了FANUC数控铣床,通过对FANUC数控铣床的认识,了解它的结构、编程中运用到的数控指令、应用范围及实际操作所运用到的理论知识。 This paper mainly introduces the composition, CAM CAM mechanism structure characteristics and function and CAM application. And FANUC CNC milling machine is introduced, through the understanding of FANUC CNC milling machine, to learn the structure, programming of CNC using to instruction, application scope and practical operation applied the theory of knowledge. 关键词: 凸轮;数控加工:FANUC ;数控铣床:手工编程 CAM; Nc machining: FANUC; CNC milling machine: manual programming

目录 1凸轮机构的组成…………………………………………………………………… 1.1凸轮……………………………………………………………………………… 1.2凸轮机构的组成…………………………………………………………………2凸轮机构的类型…………………………………………………………………… 2.1按照凸轮的形状分……………………………………………………………… 2.2按照从动件的形状分…………………………………………………………… 2.3按照从动件的运动形式………………………………………………………… 2.4按照凸轮与从动件维持高副接触的方法分……………………………………2.5其它………………………………………………………………………………3机构的特点和功能……………………………………………………………… 3.1凸轮机构的特点………………………………………………………………… 3.2功能………………………………………………………………………………4常用从动件的运动规律…………………………………………………………… 4.1等速运动规律……………………………………………………………………… 4.2等加速等减速运动规律……………………………………………………………5盘形凸轮轮廓曲线的确定………………………………………………………… 5.1应用“反转法”绘制尖顶式对心移动从动件盘形凸轮的一般步骤………………… 5.2凸轮机构的压力角、基圆半径………………………………………………………6FANUC系统………………………………………………………………………… 6.1FNUC数控系统概述……………………………………………………………… 6.2常用编程指令……………………………………………………………………… 6.2.1准备功能………………………………………………………………………… 6.2.2辅助功能………………………………………………………………………… 6.3坐标系编程指令………………………………………………………………… 6.3.1有关坐标和坐标系的指令………………………………………………………

凸轮工件的数控加工工艺 分析 Newly compiled on November 23, 2020

摘要: 凸轮轴作为汽车发动机配气机构中的关键部件,其性能直接影响着发动机整体性 能。因此凸轮轴的加工工艺有特殊要求,合理的加工工艺对于降低加工成本、减少生产 环节以及合理布置凸轮轴生产线具有很大的现实意义。本文针对凸轮轴的加工特点,结 合工厂的实际,从前期规划开始,对凸轮轴的加工工艺进行了深入的分析、研究。建立 了用数控无靠模方法。对凸轮廓形进行计算和推倒,对凸轮轮廓的加工进行了探讨并提 出适用于发动机凸轮轴的加工方法。 关键词:发动机;凸轮轴;工艺分析 目录 摘要: (1) 目录 (2) 1 引言 (1) 2 凸轮轴生产线前期规划 (1) 产品规格 (1) 工艺设计原则及凸轮轴加工工艺分析 (2) 小结 (3) 3 凸轮轴生产线工艺分析 (3) 生产线布置 (3) 工艺设计 (4) 工艺分析 (5) 工艺特点 (7) 工艺难点 (9) 4 凸轮廓形理论计算及加工控制参数 (10) 凸轮轴凸轮的廓形要求 (10) 包络线理论 (13) 凸轮廓形坐标 (14)

砂轮的中心坐标 (17) 磨削圆周进给量计算 (18) 等周速曲线 (20) 砂轮座加速度 (20) 光顺处理 (21) 工件主轴转速配置 (21) 磨削用量数据 (22) 5结论 (23) 参考文献 (23)

1 引言 随着现代行业的不断发展,再加上配件的需求,使得凸轮轴的需求量一直高居不下。建立一条集先进性与经济性为一体的凸轮轴生产线是非常必要的。面对国外汽车行业的冲击,我们国产汽车业应该加紧研究、建立符合中国国情的,我们自己的基础制造业,提高质量、降低成本,这样才能保住我们国产汽车的市场。 凸轮轴在发动机中的重要地位决定了国内发动机生产厂家都建有自己的凸轮轴生产线,这样可以在保证整机质量的前提下,尽可能的降低成本,提高竞争力。 本文主要围绕汽车凸轮轴生产线的工艺分析,从前期准备、工艺设计、理论计算、生产实践、和产品检测这几个方面,阐述了凸轮轴加工的一整套设计思路和方法,对发动机制造业中的零部件加工具有重要的参考作用。 2 凸轮轴生产线前期规划 产品规格 2.1.1零件的结构特点 凸轮轴生产线承担每台发动机凸轮轴的机加工,每台发动机上使用一根凸轮轴。 材料:(FCA-3)铜铬钼合金铸铁,各主轴颈及端面的硬度HB180~240,凸轮HRC48. 2.1.2凸轮轴简图 图1

凸轮曲线设计 当根据使用要求确定了凸轮机构的类型、基本参数以及从动件运动规律后,即可进行凸轮轮廓曲线的设计。设计方法有几何法和解析法,两者所依据的设计原理基本相同。几何法简便、直观,但作图误差较大,难以获得凸轮轮廓曲线上各点的精确坐标,所以按几何法所得轮廓数据加工的凸轮只能应用于低速或不重要的场合。对于高速凸轮或精确度要求较高的凸轮,必须建立凸轮理论轮廓曲线、实际轮廓曲线以及加工刀具中心轨迹的坐标方程,并精确地计算出凸轮轮廓曲线或刀具运动轨迹上各点的坐标值,以适合在数控机床上加工。 圆柱凸轮的廓线虽属空间曲线,但由于圆柱面可展成平面,所以也可以借用平面盘形凸轮轮廓曲线的设计方法设计圆柱凸轮的展开轮廓。本节分别介绍用几何法和解析法设计凸轮轮廓曲线的原理和步骤。 1 几何法 反转法设计原理: 以尖底偏置直动从动件盘形凸轮机构为例: 凸轮机构工作时,凸轮和从动件都在运动。为了在图纸上画出凸轮轮廓曲线,应当使凸轮与图纸平面相对静止,为此,可采用如下的反转法:使整个机构以角速度(-w)绕O转动,其结果是从动件与凸轮的相对运动并不改变,但凸轮固定不动,机架和从动件一方面以角速度(-w)绕O转动,同时从动件又以原有运动规律相对机架往复运动。根据这种关系,不难求出一系列从动件尖底的位置。由于尖底始终与凸轮轮廓接触,所以反转后尖底的运动轨迹就是凸轮轮廓曲线。 1). 直动从动件盘形凸轮机构 尖底偏置直动从动件盘形凸轮机构: 已知从动件位移线图,凸轮以等角速w顺时针回转,其基圆半径为r0,从动件导路偏距为e,要求绘出此凸轮的轮廓曲线。 运用反转法绘制尖底直动从动件盘形凸轮机构凸轮轮廓曲线的方法和步骤如下: 1) 以r0为半径作基圆,以e为半径作偏距圆,点K为从动件导路线与偏距圆的切点,导路线与基圆的交点B0(C0)便是从动件尖底的初始位置。 2) 将位移线图s-f的推程运动角和回程运动角分别作若干等分(图中各为四等分)。 3) 自OC0开始,沿w的相反方向取推程运动角(1800)、远休止角(300)、回程运动角(1900)、近休止角(600),在基圆上得C4、C5、C9诸点。将推程运动角和回程运动角分成与从动件位移线图对应的等分,得C1、C2、C3

译文: 宽槽圆柱凸轮数控加工技术的研究 摘要:针对传统铣削方法加工圆柱凸轮所产生的一些问题,提出了一种针对槽宽大于刀具直径的圆柱凸轮槽的数控铣削加工方法。通过分析研究,建立了一种正确的坐标转换模型,并依此加工出符合要求的宽槽圆柱凸轮。 关键词:数控加工坐标转换宽槽圆柱凸轮 圆柱凸轮槽一般是按一定规律环绕在圆柱面上的等宽槽。对圆柱凸轮槽的数控铣削加工必须满足以下要求:1.圆柱凸轮槽的工作面即两个侧面的法截面线必须严格平行;2.圆柱凸轮槽在工作段必须等宽。这是保证滚子在圆柱凸轮槽中平稳运动的必要条件。当圆柱凸轮槽宽度不大时,可以找到相应直径的立铣刀沿槽腔中心线进行加工,比较容易加工出符合上述要求的圆柱凸轮槽。据现有资料介绍,目前圆柱凸轮的铣削加工都是用这种办法来实现。由于这种方法有太多的局限性,给实际铣削加工带来许多困难。例如一旦找不到与槽宽尺寸相等的标准刀具时,就必须对刀具进行改制。 对于槽宽尺寸较大的圆柱凸轮槽,很难找到直径与槽宽相等的标准刀具。即使有相应的刀具,还要考虑机床主轴输出功率及主轴和工装夹具刚度的限制,特别是机床主轴结构对刀具的限制。例如数控机床主轴头为7∶24的40号内锥,配用JT40的工具系统,则最大只能使用φ20mm的立铣刀(不论直柄还是锥柄)。这对于槽宽为38mm的圆柱凸轮(就是本文所叙述的加工凸轮)来说是无法加工的,必须寻求新的加工方法。 下面根据实践经验和分析研究,介绍一种用直径小于凸轮槽宽的立铣刀对圆柱凸轮槽进行数控加工的方法,称之为宽槽圆柱凸轮的数控加工。 一、加工工艺 圆柱凸轮槽是环绕在圆柱面上的等宽槽,其加工时沿圆周表面铣削的范围往往大于360°,适于用带有数控回转台的立式数控铣床进行加工。根据圆柱凸轮的实际结构,选用带键的心轴作凸轮加工时径向和周向定位基准,以心轴的台肩作轴向定位基准,并用心轴前端部的螺纹通过螺母压紧圆柱凸轮。圆柱凸轮的轴向和径向尺寸一般较大,为了克服由于悬臂加工时切削力所造成的心轴变形和加工过程中产生的振颤,使用一个支承于尾座上的、与数控转台的回转轴线同轴的顶尖顶住心轴中心孔作辅助支承。 圆柱凸轮槽的底部在每一个截面上通常是等深的,一般选用平底圆柱立铣刀加工。圆柱凸轮铣削加工前通常是一个实心的圆柱体,要经过开槽、粗加工、半精加工、精加工等工序;由于槽腔宽度较大,因此,除开槽工序及粗加工工序的一部分刀位轨迹可以沿槽腔的中心线生成之外,其余刀位轨、迹则必须是沿槽腔中心线向左、右两边按相应的距离等距偏置生成,如图1所示。 图 1 圆柱凸轮槽的二维展开图 二、求解模型

2.1 数控车床编程基础

举例说明 图2.1.1数控车床坐标系 三、直径编程方式 在车削加工的数控程序中,X轴的坐标值取为零件图样上的直径值,如 图2.1.2所示:图中A点的坐标值为(30,80 ),B点的坐标值为(40,60 )。采用直径尺寸编程与零件图样中的尺寸标注一致,这样可避免尺寸换算过程中可能造成的错误,给编程带来很大方便。 图2.1.2直径编程 四、进刀和退刀方式 对于车削加工,进刀时采用快速走刀接近工件切削起点附近的某个点,再改用切削进给,以减少空走刀的时间,提高加工效率。切削起点的确定与工件毛坯余量大小有关,应以刀具快速走到该点时刀尖不与工件发生碰撞为原则。如图2.1.3所示。 图2 .1.3切削起始点的确定 五、绝对编程与增量编程 X、Z表示绝对编程,U、W表示增量编程,允许同一程序段中二者混合使用。 图2 .1.4绝对值编程与增量编程

如图2.1.4所示,直线A T B ,可用: 绝对:G01 X100.0 Z50.0; 相对:G01 U60.0 W-100.0; 混用:G01 X100.0 W-100.0; 或G01 U60.0 Z50.0; 第2节数控车床的基本编程方法 数控车削加工包括外圆柱面的车削加工、端面车削加工、钻孔加工、螺纹加工、复杂外形轮廓回转面的车削加工等,在分析了数控车床工艺装备和数控车床编程特点的基础上,下面将结合配置 FANUC-0i数控系统的数控车 床重点讨论数控车床基本编程方法。 一、坐标系设定 编程格式G50 X?Z? 式中X、Z的值是起刀点相对于加工原点的位置。G50使用方法与G92 类似。 在数控车床编程时,所有X坐标值均使用直径值,如图 2.1.5所示。 例:按图2.1.5设置加工坐标的程序段如下: X 109.7______________ , 33.9 小工件原点, 旋转中心 G50 X 121.8 Z 33.9 X'

摘要: 凸轮轴作为汽车发动机配气机构中的关键部件,其性能直接影响着发动机整体性能。因此凸轮轴的加工工艺有特殊要求,合理的加工工艺对于降低加工成本、减少生产环节以及合理布置凸轮轴生产线具有很大的现实意义。本文针对凸轮轴的加工特点,结合工厂的实际,从前期规划开始,对凸轮轴的加工工艺进行了深入的分析、研究。建立了用数控无靠模方法。对凸轮廓形进行计算和推倒,对凸轮轮廓的加工进行了探讨并提出适用于发动机凸轮轴的加工方法。 关键词:发动机;凸轮轴;工艺分析 目录 摘要: (1) 目录 (2) 1 引言 (1) 2 凸轮轴生产线前期规划 (1) 2.1产品规格 (1) 2.2工艺设计原则及凸轮轴加工工艺分析 (2) 2.3小结 (3) 3 凸轮轴生产线工艺分析 (3) 3.1生产线布置 (3) 3.2工艺设计 (4) 3.3工艺分析 (5) 3.4工艺特点 (7) 3.5工艺难点 (9) 4 凸轮廓形理论计算及加工控制参数 (10) 4.1凸轮轴凸轮的廓形要求 (10) 4.2包络线理论 (13) 4.3凸轮廓形坐标 (14) 4.4砂轮的中心坐标 (17) 4.5磨削圆周进给量计算 (18) 4.6等周速曲线 (20) 4.7砂轮座加速度 (20) 4.8光顺处理 (21)

4.9工件主轴转速配置 (21) 4.10磨削用量数据 (22) 5结论 (23) 参考文献 (23)

1 引言 随着现代行业的不断发展,再加上配件的需求,使得凸轮轴的需求量一直高居不下。建立一条集先进性与经济性为一体的凸轮轴生产线是非常必要的。面对国外汽车行业的冲击,我们国产汽车业应该加紧研究、建立符合中国国情的,我们自己的基础制造业,提高质量、降低成本,这样才能保住我们国产汽车的市场。 凸轮轴在发动机中的重要地位决定了国内发动机生产厂家都建有自己的凸轮轴生产线,这样可以在保证整机质量的前提下,尽可能的降低成本,提高竞争力。 本文主要围绕汽车凸轮轴生产线的工艺分析,从前期准备、工艺设计、理论计算、生产实践、和产品检测这几个方面,阐述了凸轮轴加工的一整套设计思路和方法,对发动机制造业中的零部件加工具有重要的参考作用。 2 凸轮轴生产线前期规划 2.1产品规格 2.1.1零件的结构特点 凸轮轴生产线承担每台发动机凸轮轴的机加工,每台发动机上使用一根凸轮轴。 材料:(FCA-3)铜铬钼合金铸铁,各主轴颈及端面的硬度HB180~240,凸轮HRC48. 2.1.2凸轮轴简图 图1 2.1.3 发动机凸轮轴主要加工内容和精度要求 (1)支承轴径 前轴径前端φ015.0045.032--,后端φ02 .004.032--,表面粗糙度Rz3.2 中间轴径φ09.0115.05.47--,表面粗糙度Rz3.2 后轴径φ06.0085.05.48--,表面粗糙度Rz3.2 (2)凸轮

万方数据

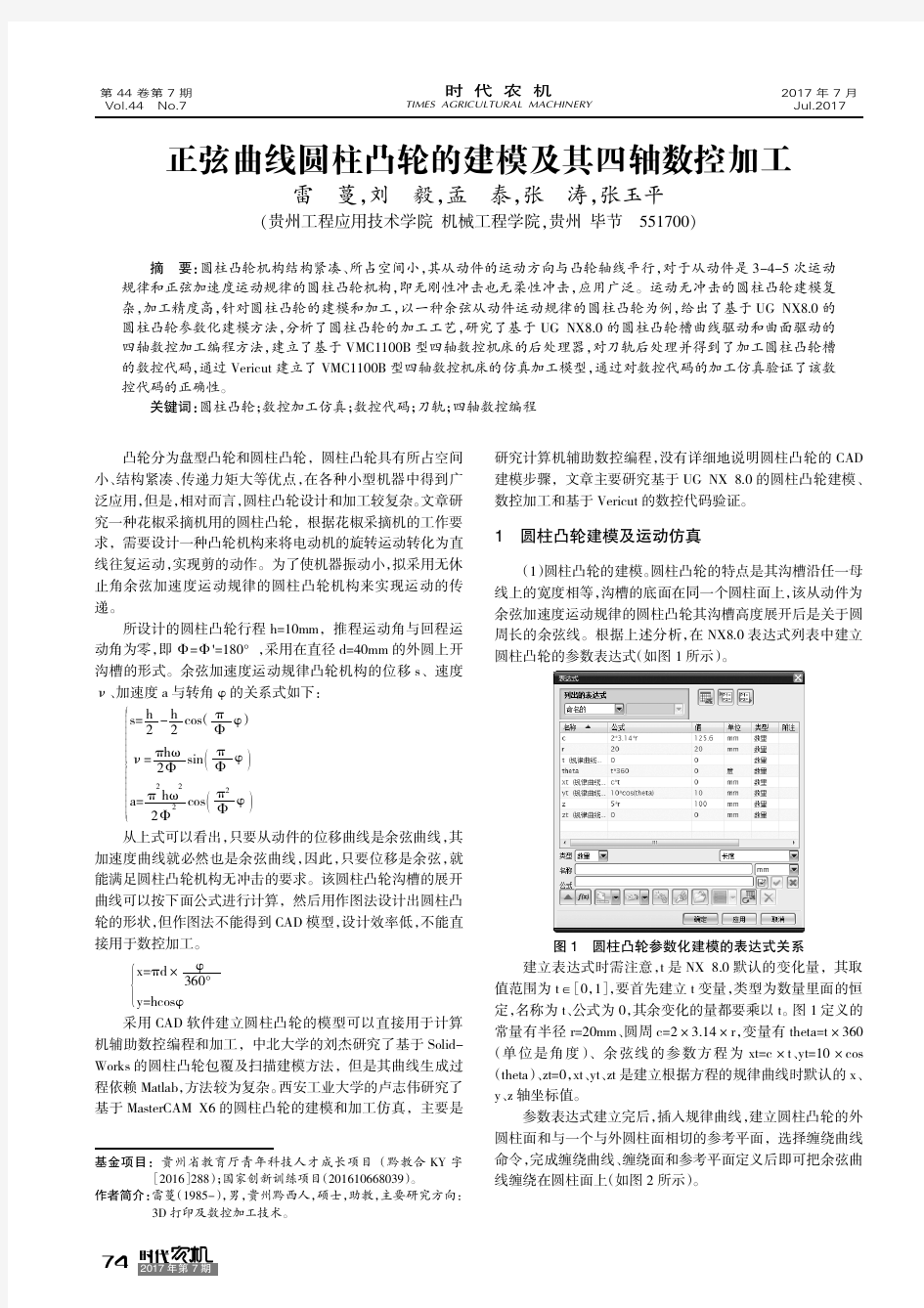

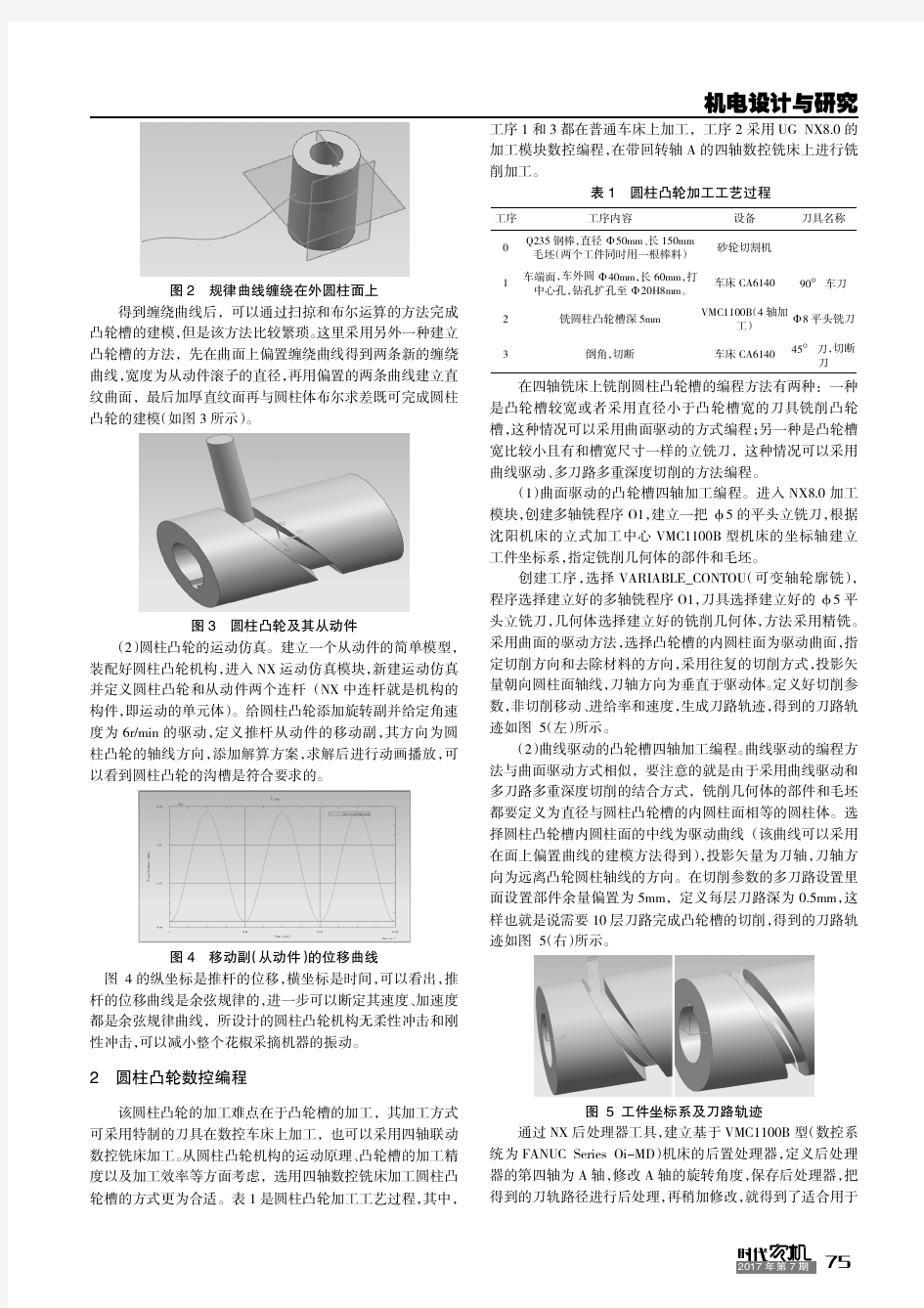

208高东强等:基于UG的圆柱凸轮参数化建模与仿真加工第10期 2基于UG的设计方法与三维造型 对于凸轮的设计,其关键是建立凸轮工作部分的轮廓曲线,圆柱凸轮是在圆柱表面按理论轮廓曲线轨迹建立凹槽或是凸橼,当凸轮绕定轴转动时带动滚子从动件实现各种不同的运动规律。 基于UG的圆柱凸轮参数化设计与建模主要是应用UG建模中的规律曲线功能,通过建立UG表达式来生成凸轮的理论轮廓曲线,再采用扫掠、回转、曲线缠绕以及布尔运算等操作,建立圆柱凸轮的三维实体模型。如要设计一单滚子直动从动件圆柱凸轮,已知滚子从动件行程h=30mm,槽宽a=24mm,槽深b=20mm,凸轮基圆半径r=60mm,滚子从动件运动规律: 推程为余弦加速运动,推程角咖。=60。;远休止角qb2=160。;回程也为余弦加速运动,回程角咖r--600;近休止角#,。 2.1推导UG表达式 .tooo 参考【1】建立圆柱凸轮理论轮廓曲线的参数方程: l一耐 {y=rsinj(oo巧<360。) l:=s 式中:r一基圆半径: ,一凸轮转角; s—升程; 茗、y、一曲线上任意点坐标。 建立理论轮廓曲线参数方程后,接下来的工作是根据从动件运动规律推导升程s的表达式翻, 推程(余弦加速度): s=争[,一(磊9)】鲜【o,钡】 远休止期:s---h 回程(余弦加速度): s=争[1-c。s(云妒)】非[o,如】 近休止期:s=0 对于其它运动规律的公式推导可参阅回。 以上参数方程和表达式是应用UG建模生成凸轮轮廓曲线的理论基础,为了方便操作,必须将以上各式转化成UG可以识男H的表达式,如图l所示,当凸轮从动件的运动规律及参数发生改变时,只需在UG表达式文件中更改相关公式和数据即可,真正实现了圆柱凸轮建模的参数化、系统化。 图l凸轮理论轮廓曲线的UG表达式性图2圆柱凸轮理论轮廓曲线2.2创建凸轮三维模型 (1)应用UG的规律曲线功能,按上步建立的UG表达式生成plj段规律的样条曲线,如图2所示。通过UG规律曲线功能得到圆柱凸轮的理论轮廓曲线后,可以由两种不同的方式来建立三维实体模型:一是线~面.—体的创建方法,其基本操作是先由理论轮廓曲线得到凸轮槽底部曲面,再通过加厚片体得到凸轮槽实体,最后创建圆柱体并与凸轮槽实体进行布尔运算;二是引导截面法,即建立凸轮槽的截面曲线,然后运用扫掠选项得到凸轮槽实体,而最后一步与一相同。需要注意的是在这里绝不能通过拉伸命令来创建凸轮槽实体,因为该操作所得到的实体是不等宽的。下面我们主要以第二种方式来示例操作:(2)为了得到槽宽a=24mm,槽深b=20mm的沟槽,我们应用到UG建模中的扫掠功能,如图2所示在XOZ平匝创建长24mm、宽20ram的矩形,并以圆柱凸轮理论轮廓曲线为引导线进行扫掠,定位方法选择按矢量=方向定位,得如图3(a)所示三维实体。(3)创建底圆半径r=6(hllm的圆柱体(保证所求理论轮廓曲线与圆柱体同轴)。然后使其与上步图3(a)所示三维实体进行布尔运算,得到如图3(c)所示的三维模型。 (a)(b)(c) 图3圆柱凸轮三维实体模型 3运动仿真及分析 运动仿真模块是CAE应用软件,主要用于建立运动机构模型,分析其运动规律。基于UG的运动仿真可以进行机构的干涉分析,跟踪零件的运动轨迹,分析机构运动过程中零件位移、速度、加速度、作用力、反作用力以及力矩等的变化规律。通过运动仿真结果,可以对零件的结构及材料等属性进行修改,并将所修改的参数直接反映到装配主模型上,以完成最终的优化设计。 基于UG的运动仿真主要分为三个过程:一是前处理,包括创建连杆(Links)、运动副(joints)和定义运动驱动(MotionDriver);二是运动仿真,主要有关节运动(Articulation)和运动仿真(Animation)两种形式,其中前者是基于位移的运动,后者是基于时间的运动;三是运动分析,即以图表(Graphing)和电子表格(SpreadsheetRun)等形式分析相关零件的运动规律。 3.1前处理 如图4所示创建连杆,将圆柱凸轮定义为L001,滚子定义为L002,并在圆柱凸轮上创建旋转副J001,添加驱动类型为恒定,初速度l80dmino在滚子E电帽}_1吲}动副J002,需注意的是移动副J002自勺=黾动方向设定为沿圆柱凸轮的母线方向。为了保证凸轮与滚子在整个运动翅程中始终是彼此接触,还需仓!膳}-—个3D拦触COOl。3.2运动仿真 打开解算方案窗口,选择基于时间的机构运动仿真,定义时间为 2s,步长为100,其它选择默认值,点击确认进行运动方案求解。万方数据