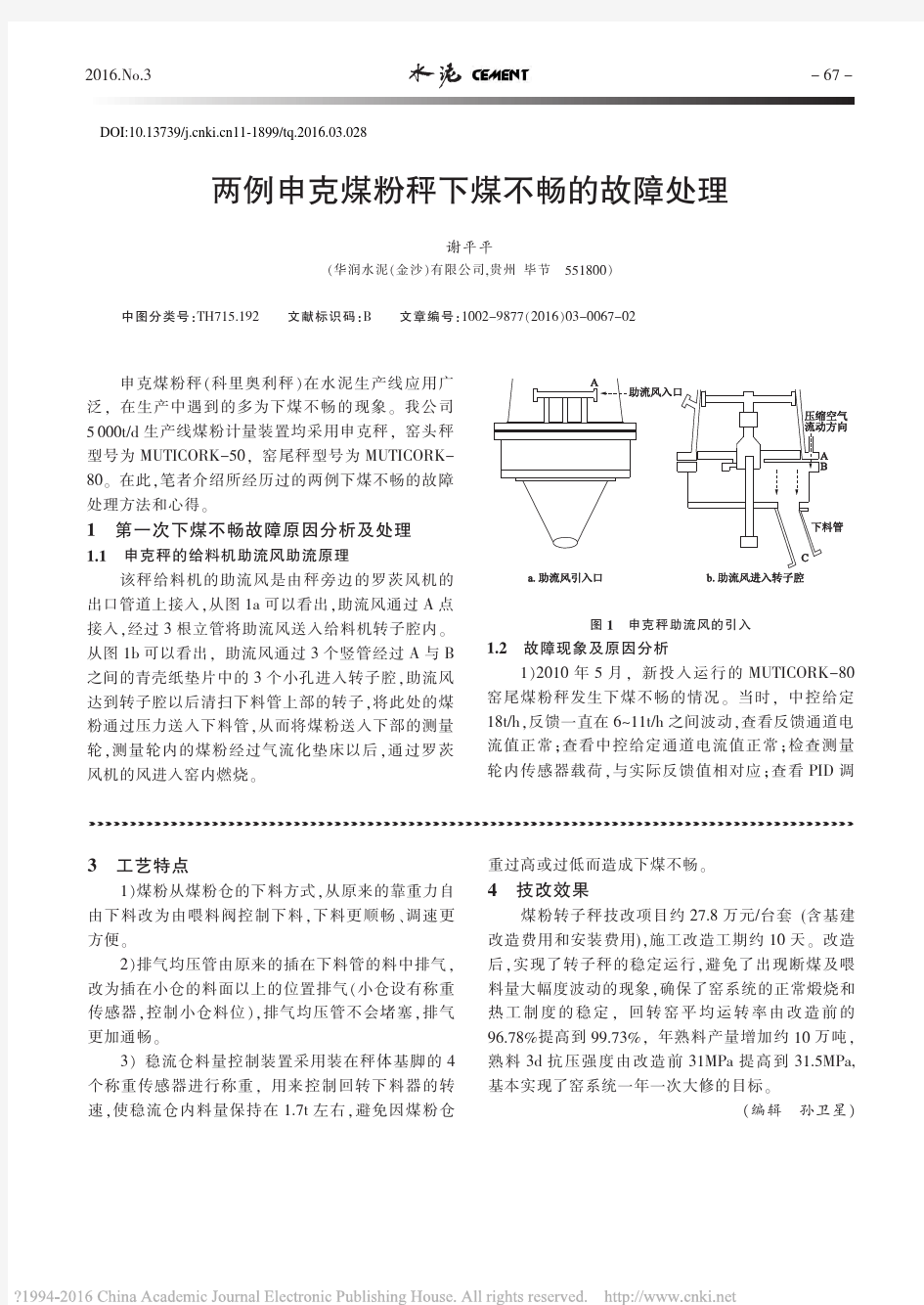

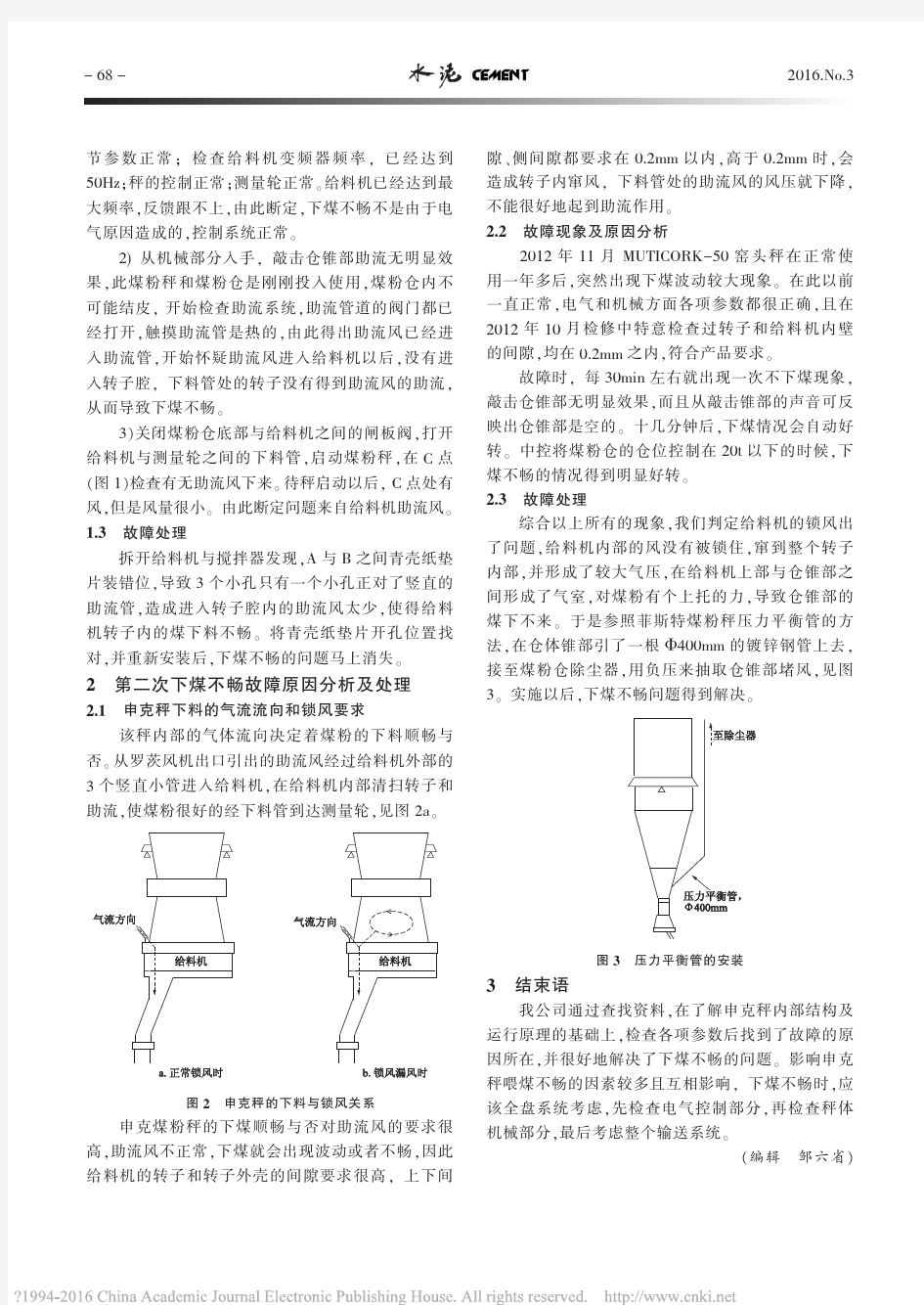

SCHENCK 秤培训资料编写:生产技术部

申克秤培训资料 一、Discont 硬件结构 A:VSE 系统单元(处理器)每台秤系统中至少有一个。 B:VEA I/O接口扩展单元。 C:VLG 现场转换控制单元。 D:VLB 操作员站(可选)。 这些单元通过LOCAL —BUS 现场总线连接在一起,交换信息。 二、系统单元VSE(处理器)的结构和功能 1、总线地址设定 LOCAL BUS 打开VSE接线盒,设定如下: W500为终端电阻:1—2时有终端电阻 2—3时无终端电阻 2、接口功能 ①荷重传感器接口 A:激励电压±6VAC,占空比为1:1的方波,如果用正弦波表测量 方波时的电压此时应为: 6 X 2 X 1.1 = 13VAC B:传感器为6线制。 C:最大能力为4个350Ω阻抗的传感器。 ② DI 4个 2个NAMUR开关输入,根据电流的大小来实现开关量的检测。 2个通常DI(电压型) ③ DO 4个 ④ AO 1个 3、记忆卡 VSM 记忆卡在VSE上的位置

记忆卡的作用:存储参数和组态。 三、I/O扩展单元(VEA) 1、地址设定:第一个I/O单元的地址必须为11 2、DI 4个 DO 4个 AI 1个 AO 1个 四、操作员单元(VLB) VLB地址设定永远为21 ,尽有软件决定。 五、事件分组、等级和响应 了解事件的分组、等级和响应是我们处理问题查找故障原因的基本依据,在事件未确认前可根据事件代码和参数组态追溯产生事件的原因。 1.事件等级: 事件共有四个等级,事件等级是根据控制系统中对人身和 设备的安全以及工艺需要在相应参数中定义的。 a.A(alarm)报警事件 b.W1 预警 c.W2 预警2 d.IG 忽略 2.事件分组: a.SY:系统事件 b.SC:顺序监控 c.WE:相关电气系统监测 d.WM:相关机械系统监测 e.MF:物料流监测 f.IL:连锁条件 g.CO:PI调节器工况检测 h.CH:在线实物标定产生的信息 i.CA:校验信息事件 j.HI:超上限事件 k.LO:超下限事件 3.事件响应: A级报警事件是最严重的故障出现,如不采取措施会对设备的运行产生不良后果,导致损失。因此A级事件发生时引起系统停机。排除故障 后,确认(Acknowledge)事件后才能重新启动系统。

申克定量给料机 第一章工作原理 定量给料机的工作原理分为计量原理和控制原理两个部分。 一.计量原理: 计量平台连续称量输送的物料。 物料在皮带引导下通过计量平台,计量平台通过称重托辊将物料重力作 用在称重传感器上。计量平台 用十字弹片与框架连接。 称重传感器产生一个与 作用力成比例的电压信号,送 入INTECONT PLUS仪表内, INTECONT PLUS仪表将此电 压信号放大后转换成数字信 号送入微处理机中。 白色三角形区域表示单 托辊的负荷分配,计量平台范围内只有一半的物料重力作用于称重托辊上。根据称量技术,换算成标准单位皮带负荷。 有效称量长度: L (m) Leff = 2 其中:L为计量平台长度。 皮带负荷如下: Q(Kg/m) q = Leff 测速用的极轮安装在电机轴上,根据极轮的凹凸外形,速度传感器产生脉冲信号,送入INTECONT PLUS仪表内并转换成数字信号送入微处理

机中,计算出皮带速度V。 微处理机根据皮带负荷q和皮带速度V计算出的瞬时流量I: Q×V I = q×V = Leff 二.控制原理: INTECONT PLUS 仪表提供了三种控制方式: 1.定量给料机方式: 通过皮带速度来控制物料流量。这是最常用的工作方式。 定量给料机控制系统是由机械秤体(包括驱动电机和减速机)、称重传感器、速度传感器、控制仪表和电控柜组成,见原理图。 控制过程: a) 计量系统测出通 过皮带的物料流 量; b) 控制电路根据设 定值,调节皮带的 速度,来控制物料 流量并使之恒定。 控制系统: 控制器R将瞬时流 量值I与设定值P相比 较,通过其输出YV,来控制给料机的皮带速度,改变给料机的物料流量,直至流量的瞬时值与设定值一致。

申克皮带秤技术资料 一、概述 VEG20610型仪农是用于计量和控制喂料设备的计量计算系统。该仪农适用于以下的控制系统: 1.定虽给料机 通过控制给料机的皮带速度,从而控制喂料流量。 2.带预料机的皮带秤 通过控制预料机来调整皮带负荷,从而控制喂料流量。 3.皮带秤 通过皮带速度控制皮带负荷,从而控制喂料流量。 二、前面板示意图 前而板示盘图VEG20610图1 显示2-1 。个字符,字符高度为6mm点阵,荧光显示,2行,每IT 205*7t∕h或单位是kg/h 右边: 设定给料量上行显示器左边:运行信息右边:可选择为实际流量、皮带负荷、皮带速度。下行显示器左边:事件信息 信号灯2-2信号灯O LED信号灯和3个红色的LED2个绿色的绿色信号灯:操作准备好。红色信号 灯:有故障或极限值超出信息。键盘2-3可触摸柔性薄膜键盘。键说明: Q 启动

θ停止

① 选择下行显示器显示内容/选择功能 θ 复位计数器 a 功能键,调用分配功能和事件信息FUNC 冈 DEL取消键,应答事件信息。删除输入数字。 放弃键,退出功能ESC θ ENT确认键,确认输入应答输入 修改键,准备输入,例如:输入设定流?DAT 叵) ??何 数字键输入负号和小数点 Q □ 显示参数定义2-4Vh 单位:kg%或I=喂料速率实际值单位 时间内通过皮带的物料量。 th 或单位:kg'h P=喂料速率设定值 依据设定值控制实际值。 单位:kg或 喂料时间 速度 kg∕nι单位: 控制模式 Z=累积量 X累积量=喂料速率m/s单位: Q=皮带负荷 Gra?wιmetrιc(重量模式): V=输送皮带的 非控制模式Olumett1C(V容积模 式): mA 单位: 控制器调节SY= 单位:控制偏差Xd = 仪表工彳乍方式2-5重量模式:控制模式。容积模式:非控制模式。显示,衣明是重量工作方式。“V”注:在上行显示器的左边显示“V”,衣明是容积匸作方式,没有计量原理2-6 I Q和皮带速度V,并把它们相乘,通过计算得到的结果是喂料率连续测量皮带负荷计算公式: I=QrM3600 nτ s

申克秤培训讲义集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

申克秤培训讲义一、用途 申克转子秤主要对入窑煤粉进行计量,操作员根据窑内工况,对秤的喂料量进行设定。 二、标准仓部分主要由仓体、仓重传感器(三只为68T) 仓体由三只称重传感器支撑(等分圆周),仓与进料口、出料口的连接都采用软连接,其目的是为了确保仓内煤粉计量时的准确。 三、申克秤 1、控制板件组成:主要有三种:1、VSE;系统模块 2、VEA;扩展模块 3、VLB;显示和操作模块 VSE:系统模块;可以配合不同的软件,根据传感器所承受的物料载荷,通过一系列的运算,计算出瞬时喂料量,根据给定与实际值的偏差来控制进料口流量阀的开度,有DI\DO\AO信号。 VEA:扩展模块;通过现场总线通讯与系统模块进行连接,主要有AI\AO\DI\DO点组成, VLB:显示和操作模块:手操器 煤粉秤计量原理 搅拌器主要用于煤粉在下料时进行搅拌均匀,防止积料。星型回转下料器用于将煤粉均匀下入到K120计量系统。在此简单介绍一下Multicor-K80计量系统的工作原理。

煤粉秤利用Coriolis(科里奥利)力以及测量轮的转速来进行煤粉的计量。计量单元的测量轮以恒定的转速运转,测量轮上具有沿导向锥体分布的小仓。测量轮在旋转过程中,煤粉沿测量轮中心的锥体分配器流向各个小仓,然后顺着K120锥形计量仓仓壁滑落到弯形下料管内。测量轮的旋转力矩通过弹性拉杆传递到K80的称重传感器。称重传感器的输出电压正比于该旋转力矩,并通过模数转换将模拟量转换为数字量输出。测量轮的转速通过测速传感器测得。并通过频数转换器转换为数字量。最终旋转力矩和转速传入Disocont的VSE计量板卡中进行运算,从而得到煤粉的瞬时流量。 煤粉秤去皮的步骤: 首先压缩空气没有压力正常4.0Bar,开启对应的罗茨风机三分钟候,进行如下操作。 首先按meun对应的F2键。 按↑或者↓,选择到“Start Wheel (启动测量轮)”的选项。 按」红色的回车键,启动测量轮,等待速度和符合稳定后,大约1分钟。 再按F2键。 用↑或者↓,选择到“Calib,Function(调用标定功能键)”的选项。 按」红色的回车键进入,输入密码“7353” 用↑或者↓,选择到“TW”去皮程序。

申克配料秤仪表说明书 目录 第一章概述 (1) 第二章控制 (4) 第三章系统参数 (10) 第四章效验与标定 (24) 第五章系统服务值 (27) 第六章事件信息 (28) 第七章安装与调整 (31) 第八章维护 (33) 通讯协议

第一章概述 一、FIP-403称重控制仪 FIP-403是DEL/DEM定量给料机的测量和控制系统。 本说明书涉及配有传送皮带的控制系统。 1.称重给料机 通过调节皮带速度来控制给料速率。 2.控制预给料机的皮带秤 通过调节皮带负载来控制给料速率。 3.具有恒定负载的皮带秤 通过控制传送带速度来调节皮带负载。 二、显示 5×7点阵规格,6mm高字符 上部显示左侧:运行信息 右侧:设定的给料速率,单位为kg/h或t/h 下部显示左侧:事件信息 右侧:可设定给料速率、皮带速度等 三、信号灯 2个绿色和3个红色LED。 绿色信号灯:就绪待用 红色信号灯:错误或极限值信息 四、键盘

微动开关 启动或停止。 预选下部显示;功能选择。 复位计数器。 FUNC 调用功能菜单和事件信息正文。 DEL 确认事件信息;删除输入。 ESC 中止功能。 ENT 启动功能;确认输入。 DAT 准备输入,如输入设定值。 输入参数。 输入符号和小数点。 五、符号定义 I = 给料速率单位:kg/h或t/h 在单位时间里从皮带上卸下的物料数量。 P = 给料速率设定值单位:kg/h或t/h Z = 给料速率单位:kg或t 给料数量=给料速率×给料时间。

V = 传送皮带速度单位:m/s Q = 皮带负载单位:kg/m 每米传送皮带上的物料重量。 重量测定:受控方式 体积测定:非受控方式 六、测量原理 连续测量传送带负载Q和传送带速度V,并将二者相乘,乘积便是给料速率,进而可计算出给料数量。 I kg/h Q kg/m V m/s

1、目录 1、概述 (1) 讲述皮带秤操作原理及具体情况,如“出料点供料”。 什么是INTECONT? (1) 详细资料 (1) 定义 (1) 计量原理 (1) 控制 (2) 输入和输出 (3) 2、技术数据和字符 (5) 本章简要介绍INTECONT 所用全部数据和所有可能发生的情况。 技术数据 (5) 接口 (6) 对话语言、单位 (7) 显示、指示灯 (7) 程序设置、标定 (8) 3、程序设置 (9) 程序设置功能便于以少量的运算完成秤体计量要求。 功能分配 (9) 标定功能 (9) 皮带环行LB (10) 除皮TW (10) 置零 (11) 砝码检查CW (12) 模拟方式 (13) 时间设置.......................................... 13 4、服务值 (14) 服务值信号适用外部线缆、输入、输出转换和负荷传感哭负载等检查。另外,SPC值(生产过程控制统计)可用于喂料记录等方面。 5、参数 (15) 确定设备特性,参数可满足特殊要求,甚至在停电时,他们亦能无限期的存贮。 总述 (17) 调入参数 (17) 装入初始参数 (18) 参数概述 (19) 注解参数表 (22) 6、出现事件信号后错误诊断(故障信息) (45) 大多数错误以及大部分操作状态均以事件信号的形式出现。错误查询表帮助操作者迅速找出错误并及时恢复正常操作状态。 系统信息S...S9 (45) 物料流量B...B9 (45) 电气系统E...E5 (46) 标定C1...C3 (46) 最大值H1...L4 (46) 最小值L1...L4 (47) 信号灯 (47) 7、使用 (48) 全面介绍,逐步解释了应该进行的工作。另外,你还会发现可能隐含的错误。

南桐特种水泥有限责任公司5000t/d熟料水泥生产线工程煤粉计量系统 2009年度重庆市南桐特种水泥有限责任公司 5000t/d熟料水泥生产线主机设备购置计划 煤粉计量系统技术协议 设备标书包号:CQNT-020 卖方合同编号:PCN5642-02-09/B 买方:重庆市南桐特种水泥有限责任公司 卖方:申克(天津)工业技术有限公司 2009年02月

项目:01 窑头煤粉称重给料系统MULTICOR K 50 和MULTICELL 800/70 (3) COAL DUST FEEDING SYSTEM OF KILN (3) 1.1 1台耐压质量流量计型号MULTICOR K 50 (4) MASS FLOW METER MULTICOR K 50 pressure-proof (4) 1.2 1台耐压设计水平星型给料机,型号MULTICELL 800/70 (5) HORIZONTAL STARFEEDER Type MULTICELL 800/70 pressure-proof (5) 1.3 1套压缩空气净化装置/ CONDITIONER FOR COMPRESSED AIR for K50/K80 (5) 1.4 1套测量及控制系统/ ELECTRIC CONTROL SYSTEM (6) 1.5 1套煤粉仓称重系统/ BIN WEIGHING SYSTEM WITH ON-STREAM CALIBRATION (6) 1.6 煤粉输送系统的总体设计/ BASIC ENGINEERING for the Conveying of Coal Dust (7) 项目:02 窑尾煤粉称重给料系统MULTICOR K 80 和MULTICELL 1000/100 (9) COAL DUST FEEDING SYSTEM OF Calciner (9) 2.1 1台耐压质量流量计型号MULTICOR K 80 (10) MASS FLOW METER MULTICOR K 80 pressure-proof (10) 2.2 1台耐压设计水平星型给料机,型号MULTICELL 1000/100 (11) HORIZONTAL STARFEEDER Type MULTICELL 1000/100 pressure-proof (11) 2.3 1套压缩空气净化装置/ CONDITIONER FOR COMPRESSED AIR for K50/K80 (12) 2.4 1套测量及控制系统/ ELECTRIC CONTROL SYSTEM (12) 2.5 1套煤粉仓称重系统/ BIN WEIGHING SYSTEM WITH ON-STREAM CALIBRATION (13) 2.6 煤粉输送系统的总体设计/ BASIC ENGINEERING for the Conveying of Coal Dust (13) 项目: 03 备品备件/SPARE PARTS (15) 项目: 04 仪表管理软件及连接线/ Easy Serve VPC 20150 software and data connection cable (15) 项目:05 运保费/ TRANSPORTATION AND INSURANCE (15) 项目: 06 安装指导及调试/VERIFICATION OF INSTALLATION, CALIBRATION AND COMMISSIONING (15) 工程设计/ 资料/Engineering / Documentation Type (3 sets) (18) 一般要求/ General Technical Condition: (19)

煤粉申克秤的故障分析与检修 浙江尖峰登城水泥有限公司 袁宝赵红春 摘要:通过对德国生产的申克秤减速箱内进煤粉的现象进行分析,判断秤体的故障原因,制定正确的检修方案,解决了申克秤秤重不准、减速箱内进煤粉的问题。 关键词:申克秤空气轴承间隙 一、秤体的概况 我公司5000t/d回转窑熟料生产线所用煤粉计量器是由德国申克公司提供的申克秤,其称重范围为0~22t/h,型号为MUTICOR K-40,于2004年6月正式投入使用。 二、存在的问题 从2004年6月份至2006年1月份该煤粉称多次出现过减速机内进煤粉的问题,而德国申克公司给我们的解决方案仅仅是更换空气轴承及下部传动齿轮,并不提供现场维修,这样不仅造成窑系统长时间停机,而且更换费用较大;同时煤粉秤计量不准,影响窑系统的稳定,造成煤耗的浪费。2006年1月13日又发生煤粉进入减速箱,通过与申克公司交涉后,我公司现场对秤体进行解体、检查,重新起用后又恢复正常。通过查找资料了解了空气轴承的内部结构及运行原理,找到了故障的原因所在。 三、故障原因分析 (1)申克秤结构原理 申克秤测量的是物料流过测量轮时测量轮施加的反作用力,物料通过料管被导向测量轮的中央后落入,经布料锥进入测量轮的叶片间。当测量轮的转速恒定时,促使物料颗粒加速的扭矩与物料质量成反比(“利里奥利”原理),通过传感器进行计量控制。为了防止物料堆积在测量轮上,清扫气体由进气口D引入,由进气口F引入的空气则在底部形成一个气垫,以将物料顺利排出(见图1、图2)。而由进气口L引入的空气则分成二路,一路向下进入减速箱,使减速箱内部形成正压;另一路上行,当经过驱动轴顶部端盖与轴套之间的间隙时,形成气垫,即所谓的空气轴承。 错误!未找到引用源。图1

申克秤培训讲义 一、用途 申克转子秤主要对入窑煤粉进行计量,操作员根据窑内工况,对秤的喂料量进行设定。 二、标准仓部分主要由仓体、仓重传感器(三只为68T) 仓体由三只称重传感器支撑(等分圆周),仓与进料口、出料口的连接都采用软连接,其目的是为了确保仓内煤粉计量时的准确。 三、申克秤 1、控制板件组成:主要有三种:1、VSE;系统模块 2、VEA;扩展模块 3、VLB;显示和操作模块 VSE:系统模块;可以配合不同的软件,根据传感器所承受的物料载荷,通过一系列的运算,计算出瞬时喂料量,根据给定与实际值的偏差来控制进料口流量阀的开度,有DI\DO\AO信号。 VEA:扩展模块;通过现场总线通讯与系统模块进行连接,主要有AI\AO\DI\DO点组成, VLB:显示和操作模块:手操器 煤粉秤计量原理 搅拌器主要用于煤粉在下料时进行搅拌均匀,防止积料。星型回转下料器用于将煤粉均匀下入到K120计量系统。在此简单介绍一下Multicor-K80计量系统的工作原理。 煤粉秤利用Coriolis(科里奥利)力以及测量轮的转速来进行

煤粉的计量。计量单元的测量轮以恒定的转速运转,测量轮上具有沿导向锥体分布的小仓。测量轮在旋转过程中,煤粉沿测量轮中心的锥体分配器流向各个小仓,然后顺着K120锥形计量仓仓壁滑落到弯形下料管内。测量轮的旋转力矩通过弹性拉杆传递到K80的称重传感器。称重传感器的输出电压正比于该旋转力矩,并通过模数转换将模拟量转换为数字量输出。测量轮的转速通过测速传感器测得。并通过频数转换器转换为数字量。最终旋转力矩和转速传入Disocont的VSE 计量板卡中进行运算,从而得到煤粉的瞬时流量。 煤粉秤去皮的步骤: 首先压缩空气没有压力正常 4.0Bar,开启对应的罗茨风机三分钟候,进行如下操作。 首先按meun对应的F2键。 按↑或者↓,选择到“Start Wheel (启动测量轮)”的选项。 按」红色的回车键,启动测量轮,等待速度和符合稳定后,大约1分钟。 再按F2键。 用↑或者↓,选择到“Calib,Function(调用标定功能键)”的选项。 按」红色的回车键进入,输入密码“7353” 用↑或者↓,选择到“TW”去皮程序。 以上操作步骤进行两次。 煤粉秤故障代码的步骤:

关于申克皮带秤计量稳定性和精度的校对的总结分析 皮带秤是水泥公司通常使用的计量和配比的重要手段,也只有很好的保证皮带秤的计量精度和稳定性,才能很好的保证各环节的配比的准确,保证从生料,熟料和水泥成品的合格率。所以保证和检验称的计量稳定性和精度就显得尤为重要。 一般当我们出现皮带秤计量不准确,流量反馈忽高忽低,飞称等各种问题时,通常解决的办法是去现场常看皮带秤有无出现不正常现象,如皮带有无断裂。跑偏,滚筒有无机械卡死,称重区有无卡料,称重传感器和速度传感器是否良好等等,如果检查都好的,那就选择重新校称,让称重新恢复到良好的状态,这样问题就出来了,第一,我们不能很好的发现原来存在的问题,也就无法从根本上确定具体的故障点,这样就影响了我们的判断和对称预埋了隐性的隐患,如果校称还是不行也延长了故障检修的时间节点,不能很好的解决和排除问题,所以我今天和大家一起交流的就是如何利用称重控制仪上的各种信号参数去透彻分析称的各项数据,从而从根本上去判断到底是哪个环节出了问题。如果有理解不详的地方,还望多加指导和交流。 我这里就拿我们公司的申克控制仪皮带秤作为讲解,在讲解之前,我要知道大家已经充分了解了皮带称的控制原理和过程(如图),工作原理是:物料通过给料设备送至配料皮带秤,秤体中的称重传感器和测速传感器将称重和速度信号送至皮带秤仪表,皮带秤仪表显示输送物料的瞬时流量、累计量等数据,同时将瞬时流量以4~20mA模拟电流形式送往PID调节器,调节器根据测量值与设定值的偏差,通

过变频器去调整皮带秤驱动电机的转速,使之精确地以用户设定的给料流量给料,达到恒定物料瞬时流量的目的。 在不同工艺过程中会出现不同的情况,如给料装置给出的物料,其粒度、湿度等指标很不稳定,这些干扰使皮带秤上通过的单位体积的物料密度不断发生变化,造成瞬时流量发生较快变化;与此同时,整个闭环控制回路中包含有传感器、皮带秤仪表、PID调节器、变频器、电机等多个装置,当物料瞬时流量不断变化时,各装置存在一定的响应时间,变频器和电机的加减速亦存在无法消除的上升和下降时间,使整个调节过程相对于测量量的变化呈现大滞后,调节不及时;而且PID调节器只有在输入测量量和设定量之差后,才输出调节指令,即输入测量量和设定量之间必定存在一定的静差。而这些我们都是无法去改变的,我们要做的就是充分利用现有的资源去尽可能的排除和解决出现的问题,这就需要我们要对皮带秤要有充分的认识。

申克秤操作说明书

第一章设备简介 (3) 1.1申克秤简介 (3) 1.2术语定义 (3) 第二章设备结构 (5) 2.1设备组成 (5) 2.2注意事项: (7) 第三章工作原理 (7) 3.1申克秤计量原理 (7) 第四章操作步骤 (10) 4.1申克秤工作流程 (10) 4.2申克秤操作条件 (11) 4.3注意事项 (12) 4.4压缩空气压力调节 (12) 第五章检查维护及常见故障处理 (14) 5.1检查维护 (14) 5.2造成运行中煤粉秤的跳停的原因有如下几种 (39) 5.3故障排除 (39)

第一章设备简介 1.1 申克秤简介 申克秤是申克公司应用科里奥利原理开发的一种煤粉喂料计量 系统。煤粉由煤粉仓进入叶轮给料机时,首先经过内置搅拌器,被充分流态化,使其畅通,由叶轮给料机实现稳定喂料,进入科里奥利质量流量计被计量后进入煤粉输送管道,输送至窑头或分解炉。测得的流量信号(实际值)输入MULTICONT测控系统,实际值与设定值在系统中进行比较,及时输出反馈信号,调节叶轮给料机转速,实现稳定喂料。 煤粉由流量计流出后,经过一段弯管进入输煤管道,由于喷嘴两边的正负压差(喷嘴位置需在安装调试时确定),这样煤粉可以较容易地被输送。同时,从喷嘴靠罗茨风机端引出一条正压管线,对叶轮给料机内施加一个小的气压,使下料更为顺畅。叶轮与外壳间隙仅0.2mm-0.35mm,被煤粉填充,可以保持叶轮给料机上下的压差,保证下料流畅及稳定。该喂煤系统的叶轮给料机与煤粉仓出料管之间有一闸板用法兰联接,流量计与叶轮给料机出料管之间、流量计出料管与煤粉输送管线之间也用法兰联接,无需其它安装支架,安装高度低,安装和折卸维修方便;密封性能好,保持煤粉仓下的环境。 我公司12000TPD生产线共有三台申克秤,一台在煤粉制备车间供窑头燃烧器用煤,型号为Multicor-K120,两台在窑尾预热器处供分解炉用煤,型号为Multicor-K80。

Brüel & Kj?r Vibro (B&K 申克) 风力发电机状态监测技术 全球最成熟和最为广泛应用的风电机组状态监测及远程诊断技术!

目录 1.风电机组状态监测概述 (3) 2.B&K 申克风电状态监测技术及业绩 (4) 3.系统特点及监测策略 (5) 4.数据记录及数据存储原理 (8) 5.系统基本组成部件介绍 (10) 6.行业认证 (15) 7.故障诊断实例 (16)

1.风电机组状态监测概述 随着风力发电技术日趋完善和更加复杂,风力发电机在电网中的重要性及可靠性也日益增加,单机容量也越来越大。这些对机组的运行和维护工作提出了更高的要求,必须尽可能减各种人为或故障造成的停机损失。因此风力发电行业对预知性主动维修策略产生了强烈的需求,而这一主动性维修策略的实施依赖于一套有效的设备状态监测系统。 从状态监测和维护策略角度考量,风力发电场具有以下特点及行业趋势: z风力发电设备的可靠性及可用率直接决定风电场的生产率; z风电场地处偏远,风机分散分布,因此检修工作的计划性非常重要; z风机结构不同于传统发电行业的机器构造,具有独特的故障类型; z风机振动值及其他状态参数不可能依赖人工采集; z机器结构越来越复杂,制造周期越来越短; z单机容量不断加大,故障停机造成的生产损失大; z单机容量加大也使得各部件的价格更为昂贵; z风场建设应综合考虑长期的运行及维护成本(设备寿命过程投资的理念) 应用状态监测技术的目的是检测及诊断设备的早期故障,分析故障发展的趋势,从而编制及时有效的检修方案,以有效地减少机器的维护费用,使停机时间降到最低,从而提高设备可靠性及可用率。 连续的风机特征数量值的监测,结合先进的报警管理系统,能够为操作者提供出早期的故障状态信息以及故障发展的严重程度。在这方面B&K 申克具备丰富的技术和实际应用经验,提供有效的诊断工具和强大的时域波形信号采集能力,使您能够对机器的运行状态进行全面而详细的分析。

MTZDSB11申克称设备操作手册 1设备分配表 2申克称系统说明 连续准确稳定地对回转窑(包括分解炉)进行喂煤,是稳定窑的热工制度,降低煤耗,提高熟料产质量,保证设备安全和连续稳定运转的关键因素。因此,给煤计量控制装置必须具有稳定、准确、可靠、动作迅速等特性。但是因煤粉流动性好,锁风要求较高,及易结露、起拱、塌库等,导致流量计量控制较为困难,影响了窑的工况。目前,我国水泥企业的煤粉计量和定量控制中,双管螺旋输送机的应用较为普遍,其技术和设备都较为陈旧落后,不能满足长期连续、均匀稳定喂煤的要求。新建或改建厂在入窑煤粉给料计量设计中应用了调速定量给料秤、冲击式固体流量计、转子秤、失重秤等,基本满足了入窑煤粉的计量控制。由于上述计量控制装置已有不少文献进行了介绍,在此仅对科里奥利喂煤计量系统作一介绍。 2.1 科里奥利原理 质量微粒m在以角速度ω转动的系统中除受到离心力F Z和摩擦力F R外,还受到垂直于其运动方向的惯性力F C的作用,通过测量这个力,可测得质量m,这就是科里奥利原理,如图1所示。 图1 科里奥利原理示意

随着传感检测技术和电子技术的发展,使得测力和速度处理等变得简单容易。因此科里奥利原理在测量散状物料中得到了广泛应用。 测量原理的实现需要一个以恒定速度转动的旋转测量圆盘(测轮),其基本结构如图2所示。由电机拖动的测轮被叶片分成数个导流槽,散状物料由测轮中心上方进入测轮,经过锥形的转向装置后,形成散料流,进入导向叶片之间的导流槽中,并被以恒定角速度ω旋转着的导向叶片虏获,物料因离心力F Z的作用而向测轮外边缘运动,直至离开测轮被抛出。通过对物料所受科里奥利力F C 的测量可得到物料的流量,工程中是通过测量F C对测轮的反作用力矩而测得物料流量的,这个力矩由测轮的驱动电机来补偿(离心力F Z和摩擦力F R都不能在测轮径向上产生力矩)。其计算式为:M=mωR2 式中:M──测轮所受力矩,N·m; m──物料流量,t/h; ω──测轮角速度,1/s; R──测轮半径,m。 图2 测轮的基本结构示意 2.2 科里奥利质量流量计基本结构型式 在实际生产应用中,科里奥利质量流量计仅作为计量控制设备,一般需采用电动阀门、螺旋输送机或叶轮给料机等作预给料设备。 为适应生料、煤粉和煤粉灰等不同物料对秤体的磨损及不同的生产工艺条件,测轮驱动电机及秤体可有不同的布置方案。如图3(a、b)分别是生料喂料及煤粉喂料系统的秤体和驱动电机布置,料粉进入秤体后,被秤体中心的锥形转

申克系列振动筛 申克振动筛是德国申克公司上百年振动设备设计和制造经验与现代最先进的设计和制造工艺结合的杰作,整机结构经过最优化设计,大量采用强度和刚度更高的箱形梁结构,最先进的焊接工艺和制造设备是其产品质量的保证,采用申克全球统一材料及加工工艺标准。使用于各种恶劣的工况环境,在全球各地的煤炭、铁矿和采石行业等广阔领域被广泛使用。迄今,公司在中国煤炭市场共销售一千七百多台,天津工厂出口一百三十多台。准格尔露天煤矿选煤厂1992年进口的振动筛一直使用至今。 应用 高激振力(“g” forces)设计保证物料在筛面上迅速形成料层,最大限度与筛缝接触;使筛面堵塞的可能性降至最低。 申克振动筛可用于分级、脱水、脱介、脱泥等,筛机尺寸依照工业标准设计,最大宽度能达到 4.9米,最大长度达到9.6米。 申克所有横梁及激振器梁配合面在组装前均采用自动控制机床进行加工,各部件非加工面均经喷砂处理并涂环氧树脂漆,确保不生锈。 结构特点 申克振动筛的设计是根据正常工作条件,采用无限疲劳寿命法进行设计,符合BS7608标准对无限疲劳寿命设计方法的要求。筛机侧板由优质结构钢板制造,制造精度符合AS3678-250标准。轧制的角钢作为加强筋,使载荷在侧板上均匀分布,防止侧板变形变曲。侧板无焊缝,完全排除焊接热应力引起侧板变形和开裂的可能。完全采用虎克螺栓铆接结构,可更换部位的装配均采用带自锁螺母高强度螺栓联接。装配后需进行调整的重要部件也采用高强度螺栓联接。激振器大梁为专业设计,采用重量轻、抗弯抗扭强度和刚度更高的箱形梁结构,专业设计以承受激振器产生的全部激振力。大梁经完全去除应力处理后机加工各装配面,对激振器安装表面进行特殊加工。大梁是影响筛机性能优劣的关键,全部焊缝质量为特殊要求,超过AS1554焊接标准。 ⑴大激振力能提供较高的抛掷加速度; ⑵便于调节筛子振幅; ⑶全虎克铆接结构保证了筛体的抗疲劳强度; ⑷备有单层或双层筛板配置; ⑸筛板配置可根据筛面宽度调节; ⑹激振器维护时间短; ⑺运行噪声低; ⑻可依据用户要求设计不同尺寸的筛机。 申克系列单层水平筛产品尺寸图1

一、准备工作 (1)按CFW 点检表点检皮带秤。 (4)现场启动皮带,空皮带运转。二、校准 (1)零点调整步骤 七个菜单循环显示 ①Display Events ②Display Check ③START/STOP Feeder ④Services Values ⑤Print Counter Readings ⑥Programming ;⑦Calibration Function ①Imp/Belt Circuit ②TW:Tare ③Weight Check ④Set Time 剩余运行时间由100%减为0%时,零点校正完成。 作 业 指 导 书 申克 C.F.W 调整方法 (3)中控将皮带秤控制方式打到“现场”,皮带秤速度设定为70% ,此时变频器上显示70HZ 。说明 仪表显示(2)在变频器上改设参数:F03 60HZ 70HZ ,F15 60HZ 100HZ 。 操作 Display Events 2、 Functions 1、 或 Functions Calib.Functions 3、 Password 4、 按数字键输入密码 07734 Calib.Functions Tw: Tare 6、 7、等待··· 四个子菜单循环显示:CW: 100% 0%5、 **.*%Password

申克 C.F.W 调整方法 8、 (2)量程调整 步骤 四个子菜单循环显示: ①Imp/Belt Circuit ②TW:Tare ③Weight Check ④Set Time 剩余运行时间由100%减为0%如果 *.**** 的值为: 14、 停止皮带,取下检棒。 三、恢复 (2)运转方式由操作员打回“中控” 。 Functions Calib.Functions ①0.99 ~ 1.01 ,计量正常,直接回车操作③< 0.95 或 >1.05 ,退出,现场检查 重新标定。 ②0.95 ~ 1.05 ,直接回车,退出标定 后把此值赋予参数 D02; 仪表显示说明 SOLL/LST: *.**** 在现场将检棒放到检棒支架上,注意支架上不应该有物料,检棒中心应落在皮带中心线上。10、 13、 Z1 = ***** t 11、等待··· CW: 100% 0%Functions Calib.Functions (1) 在变频器上恢复原参数:F03 70HZ 60HZ ,F15 100HZ 60HZ 。I = ***** t/h 或 Calib.Functions Weight Check 退回到主画面 9、 12、

德国申克公司简介 一、公司简介 名称:德国申克公司(Schenck Process GmbH ) 网址:https://www.doczj.com/doc/9117958146.html, 德国申克公司(Schenck Process GmbH )创立于1881年,总部位于德国达姆斯达特(Darmstadt),具有一百三十多年生产称量和振动设备的历史。德国申克集团拥有庞大的全球分公司网络,是矿业、钢铁、电力、塑料、水泥、化工、食品、石膏、制药和运输等行业里涉及到称重、给料、筛分和自动控制等领域的最佳国际化合作伙伴。依靠全球范围内高水准的技术队伍,申克公司研发,生产,组装,营销全系列的物料加工处理行业所需的产品,解决方案,以及交钥匙工程。我们长期致力于产品的研究与开发,保证了在国际市场始终处于领先地位并以先进的设计,出众的创新能力和一贯奉行的高质量标准,受到了全球各行业客户的认可。目前,德国申克公司旗下主要经营品牌有schenckprocess、schenckAccuRate、stock、fairfield、screenex、tedo 、redler、CLYDE,如下图所示: 申克(天津)工业技术有限公司是德国申克公司(Schenck Process GmbH)在中国设立的唯一独资子公司,全权负责德国申克集团所有

在中国工业领域内称重、给料、筛分和自动控制设备的进口、组装、制造、市场、销售和技术服务,具有德国申克集团统一的高质量设计,制造和检验标准,并作为德国申克公司全球总战略中的主要生产基地,直接向中国及全球客户提供全方位的服务。申克产品的逐步国产化同时也确保了能为广大的中国用户提供及时的零配件供应和便捷的售后服务。 申克(天津)工业技术有限公司注册于天津市西青经济技术开发区赛达工业园,员工总数超过400人,设有重工、轻工、矿业、电力和运输自动化五个事业部。公司在北京,山西,陕西,江苏,内蒙古,上海等地均设有分支机构。 申克在中国的生产基地 基地一:位于天津市西青经济技术开发区赛达工业园的申克(天津)工业技术有限公司生产基地,成立于2002年,厂区占地面积超过3万平方米,厂房占地面积超过16,000平方米,直接向中国乃至全球客户提供具有先进设计及制造水平的称重配料及筛分设备,矿业物料处理设备。 基地二:位于沈阳经济技术开发区中央大街的沈阳施道克电力设备有限公司成立于1993年,厂区占地面积约1.6万平方米,生产能力可达到年产800台给煤机,在国内、外给煤机制造业占据首位。 基地三:位于北京市昌平区兴寿镇沙陀村的生产基地克莱德物料输送技术(北京)有限公司,厂区占地面积约7000平方米,提供气力输送系统,气力喷注系统和工业真空吸尘系统及相关设备。

产品展示 ICS电子皮带秤 原理和结构 ICS-XX托辊式电子皮带秤能够很方便的安装到皮带输送机上,对通过的物料进行连续不断的计量、累计和显示,并且把流量和累计的结果远传到需要的位置(距离3000米),远传的信号包括瞬时流量,累计量和流量上限,流量下限等。 ICS-XX托辊式电子皮带秤安装于输送皮带的下面,并托起计量段的皮带。荷重传感器将物料阻力变化,皮带槽型角度变化等非重力因素自动消除,只送出纯净的重力信号到称重积算仪。 在返程ICS电子皮带秤皮带上置有一个可以测出皮带运行速度的测速机构,其内部的测速传感器连续测量单位时间内皮带运行的距离,并且发出相应的调频脉冲到称重积算仪。 上述两个被测量的物理量(重量和速度)被同时传到称重积算仪中,重量和速度两个物理量在称重积算仪中被立即(约0.0001秒)计算成为法定重量单位(公斤-kg,吨-t,磅-lb),并按用户的设定显示出瞬时流量和累计量。同时ICS电子皮带秤送出各远传信号。

XGP恒速皮带秤 潍坊科华自控设备有限公司 https://www.doczj.com/doc/9117958146.html, XGP恒速皮带秤-简介: XGP恒速皮带秤是我公司综合各种调速、恒速秤特点基础上,设计生产的适合我国国情的新型皮带秤,该秤经多家用户实践证明,其技术性能优于其它皮带秤。该秤具有计量精度高、运转可靠、维护费用小、使用操作简单、对环境条件要求不严格、安装空间低,解决了各类皮带秤的计量精度低、零点漂移严重、需频繁定期标定等问题,可广泛用于建材、化工、矿山等行业,散状、块状<30mm,水分含量以不粘皮带为限,温度低于120℃的物料计量。 XGP恒速皮带秤-主要特点: 1、配套直联式BWY系列摆线针轮减速电机,低噪音、低震动、抗粉尘、长寿命、高可靠性。 2、独特的悬挂称重方式,计量精度高,结构简单、性能优良、运行可靠稳定。

参数概述 BLCK A 对话状态A01 语言英语 A02 单位 S1 BLOCK B 额定数据B 01 流量单位——kg/h B 02 额定流量 10.0000t/h B 03 速度源 D11+D17 HI B 04 特征值 10000.001/m B 05 额定速度 0.1000m/s B 06 启动来源 OP B 07 P-来源 OP B 08 外部设定百分比有效 NOB B 09 WZ有效 YES B 10 计数器1单位——1 B 11 计数器1脉冲时间 0 ms B 12 计数器2单位——1 B 13 计数器3单位——1 BLOCK C 校准数据C 01 皮带动行周期数 1.00 C 02 皮带动行1周期时间 30.0s C 03 L/C灵敏度 2.0000mv/v C 04 L/C额定容量 60.000kg C 05有效称重段长度 0.500m C 06 杠杆比 1.0000 C 07 仰角α 0.00度 C 08 砝码重 10.000kg BLOCK D 校准数据D 01 额定皮带负载 27.78kg/m D 02 修正值 1.0000 D 03 总皮重 0.00kg/m D 04 基本皮重N 0.00kg/m D 05 皮重修正T 0.00kg/m D 06 皮带环行标准 1000000I/B BLOCK E 模拟输出E 01 来源A01 1 E 02 低点A01 4.00mA E 03 高点A01 20.00mA

E 04 来源A02 Y E 05 低点A02 4.00mA E 06 高点A02 20.00mA BLOCK F 极限值 F 01 1 MIN 值 5.0%Lo F 02 1 MIN 信息级别 W1(L01) F 03 1 MAN 值 120.0%Lo F 04 1 MAN 信息级别 W1(H01) F 05 Q MIN 值 60.0%Q F 06 Q MIN 信息级别 W1(L02) F 07 Q MAN 值 120.0%Q F 08 Q MAN 信息级别 W1(H02) F 09 V MIN 值 5.0%V F 10 V MIN 信息级别 W1(L03) F 11 V MAN 值 120.0%V F 12 V MAN 信息级别 W1(H03) F 13 待机极限 2%Lo F 14 待机 W2(E05) BLOCK G 滤波器设置G 01 给料率显示 3.0s G 02 给料率模拟输出 3.0s G 03 皮带负载显示 3.0s G 04 皮带速度显示 3.0s G 05 L/C 滤波器 1.0s G 06 滤波滞后时间 3.0s BLOCK H 附加设备H 01 ZDO有效 NO H 02 ZDO极限 1.00%Q BLOCK I 配料模式 I 01 下降时间 3s I 02 配料修正定量 0.000kg I 03 实际匹配 0.5 I 04 配料偏差 100000.0000kg I 05 输出偏差 W1(B 01) I 06 自动打印 NO I 09 配料源 OP BLOCK J 滤波器设置J 01 波特率 9600 J 02 打印信息 YES

DEM/DEL型定量给料机 操 作 手 册 滁州安瑞汇龙电子有限公司

第一章概述: 1)概述 DEM/DEL型定量给料机能自动按照预定的程序,根据设定的给料量自动调节流量使之跟踪设定值,以恒定的给料速率连续不断地输送散状物料,实现定量给料、自动计量和累计等功能。 DEM/DEL型定量给料机精度高、适应能力强、长期稳定性好可靠性高,尤其在条件恶劣的环境下能正常工作。可广泛应用于水里、建材、矿山、化工、粮食等行业。 型号说明: DEM/DEL □□□□□□□ 料斗序号 料斗型号(S、T、V) 主从滚筒中心距(dm) 皮带宽度(dm) M(重型)、L(轻型) 定量给料机 2)主要技术参数与功能: ●给料精度:±0.5% ●主电源:380Vdc10% ,50HZ2% ●仪表电源:24Vdc±5%,1A ●使用环境:秤体—30℃~ 70℃ 控制柜0℃~ 45℃ ●仪表型号:INTECONT PLUS VEG20610 ●模拟输入:流量设定值4 ~ 20mA ●模拟输出:1.流量反馈4 ~ 20mA

2.控制信号4 ~ 20mA ●脉冲输出:+24V,100mA,脉冲宽度可调(50 ~ 1000ms之间),MAX 10Hz。 ●开关量输入(无源):外部启动信号,释放信号等。 ●开关量输出:MIN信号,MAX信号,故障信号,运行信号等。 ●显示:荧光显示,2行20个字符,6mm高 ●能够显示故障信息 ●停电永久保持信息 3)工作原理 定量给料机主要由秤体、称重和测速传感器、控制仪表组成,对于粉状或粘湿性物料,尚需配置预给料机。当系统进入正常工作状态,物料随皮带被拖出布于皮带的工作面上。此时称量段上瞬时平均物料重G通过称量机构成线性关系作用在称重传感器上。传感器所受的重力Pt为: Pt=CqtL (Kg) 式中:qt:皮带称量段上的瞬时负荷(Kg/m) L:有效称量段长度(m) C:比例系数(又称结构系数) 根据惠更斯桥路原理的电阻应变传感器,其电信号输出又与所受重力大小成正比。因此,称重传感器输出的电信号就是皮带瞬时负荷的代表量。 另外,调速秤的瞬时给料量度Qt为: Qt=qtVt (Kg/s) 式中:Vt:皮带瞬时速度(m/s) 因而,在一段时间秤的累计给料量Q:Q=∫Qt 值作为测量值输入运算控制器,与设定值进行比较,运算控制器即可根据偏差大小和方向,输出相应调节信号来改变皮带的速度,使给料量趋向最终达到设定的目标值,从而实现了自动定量给料的目的。