4.4.1 氨吹脱塔单元

4.4.1.1 设计说明

设计采用循环空气吹脱,气液比可取1500-3000,取3000。

4.4.1.2设计尺寸

(1)吹脱塔的计算

已知沼液中NH3-N约为2.5g/kg (2.5g/L),即摩尔分率为0.0026o入吹脱塔的沼液流量为5.6m3,即为311.11kmol/h,设定回收率为90%。同时在101.3kPa 和30E时,该氨水稀溶液的氨分压为0.2kPa,故亨利系数E为76.923kPa

m=(0.2/101.3)/0.0026=0.7592。

30E空气的分子量为29,密度1.165kg/m3。

①实际气液比

(G/L) min=(X1-X2)/(Y2e-Y1)=(0.0026 X 90%)/(0.0026X 0.7592)=1.186

(G/L) =(1.1-2)X( G/L) min=1.8X 1.186=2.135 取系数为2)

所以G=2.135X 311.11X 29/1.165=16534.23m3,即为664.22kmol/h。

故实际气液比(体积比)为:

(G/L) v=16534.23/5.6=2952.54

②理论板数确定

吸收因子A=L/mG=0.617,即脱吸因子S=A-1=1.62

N 理论:X1-X2/X1-0=S N+1-S/S N+1-1

0.0026X90%/0.0026=(1.62N+1-1.62)/(1.62N+1-1)

所以N=3.09,取N=4

气相中氨的摩尔分率Y2=(X1-X2)/(G/L)=1.096 X10-3;

③塔的有效高度Z

根据Drickanmer-Bradfood 法:E T =0.17-0.616lg 卩

30E,进料液体的摩尔粘度卩为0.8007cp(设计应选取最恶劣的条件,故中温35E 发酵,考虑到冬季热损失,选用20 E的进料,此时进料液体的摩尔粘度为1.005cp) 故E T=0.17-0.616lg^ =0.169

实际板数N=N T/E T=23.66 取24

同时取板间距为450mm

精品文档

故Z=(18-1)X 0.45=7.65m

④塔高的确定

塔顶高1m,设置进料口( 40mm),人孔(500mm);

塔底高2m,(按照可以储存10min的容量测算),进气管内径40mm。

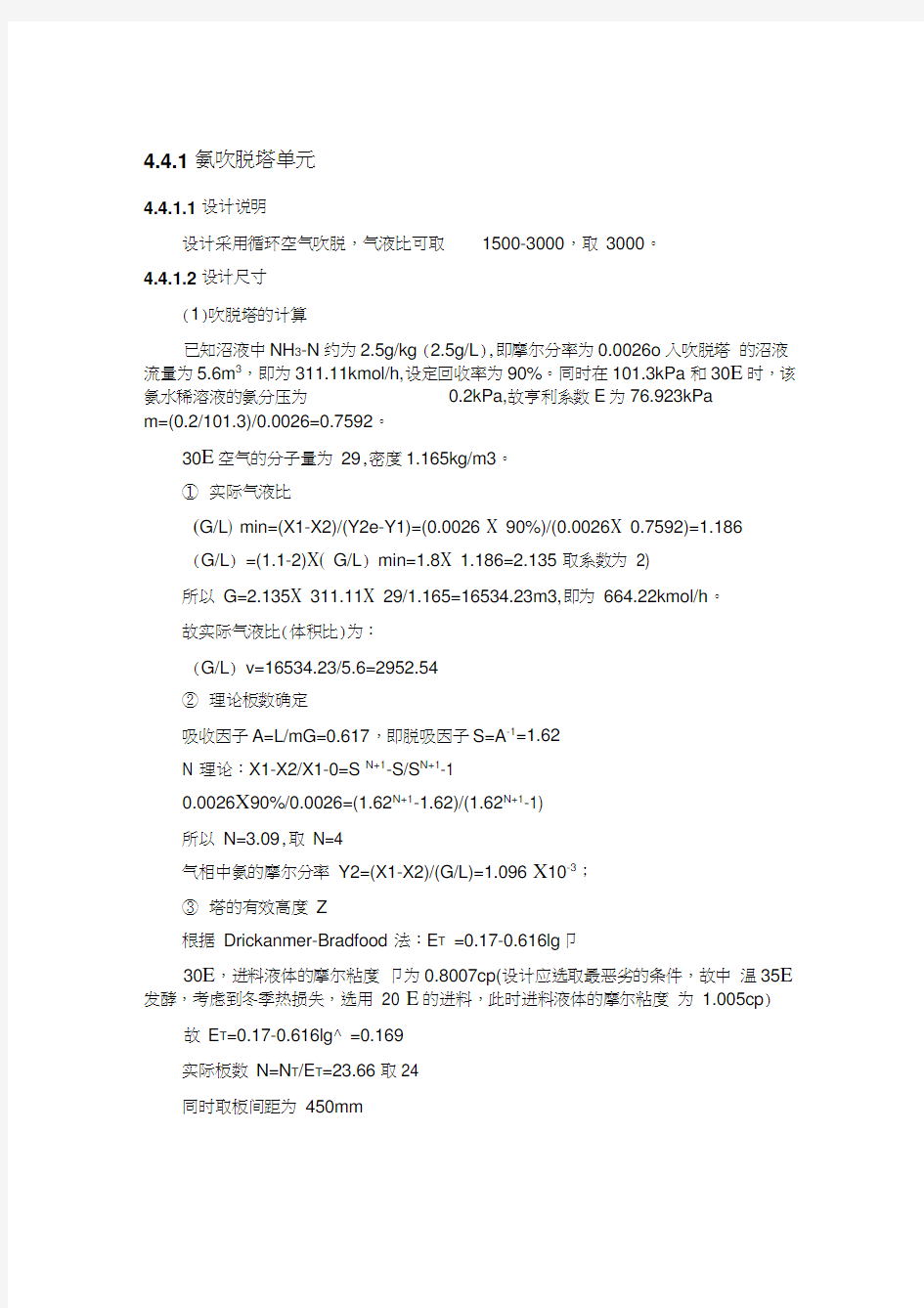

⑤塔径的确定

0 5 0 5 3

F LV=L/V X (p L/ p v) . =1/2952.54 (1000/1.165)' =9.923X 10-;

取板间距H T=0.45m;

0.0&

图筛板塔的泛点关联图

查图得C20=0.08,

对数值进行修正C=C20((T /20)0'2=0.08(71.2/20)0'2=0.103;

最大空速的确定:Umax=C( p L- p v / p v)0'5;

0 5

=0.103{ (1000-1.165) /1.165} ' =3.016m/s;

实际流速确定=Umax X 0.8=2.41m/s;

所以D={(4 X 16534.23/3600)/(3.14X2.41)}0.5=1.56m,

圆整后取1.6m。

实际取堰长Lw 为0.7X1.6=1.12m;则下液管宽度wd=0.143D,A〃A T=0.0878。 (参见化学工艺设计手册153页弓形宽度和面积)

根据塔径可以算出:

2 2

A T=3.14X 1.6/4=2.01m ;

A f=0.0878X A T=0.176 m2;

2

A n= A T- A f =1.834 m ;

u n=V/A n=16534.23/3600/1.834=2.504m/s

实际泛点百分率为:u n/ U max=2.504/3.016=83%

⑥塔板详细设计

采用平顶溢流堰、单溢流管溢流,筛板结构。取堰高hw=0.05m。

采用垂直弓形降液管和普通平底受液盘,

2/3

堰上液上高度h ow=2.84/1000X E X (L h/L w) =2.84/1000X

2/3

(5.6/1.12) =0.0083m取0.009m。(一般情况下,液流收缩系数取1)

板式清液层高度h L=0.05+0.009=0.059m。

降液管底隙高度:小塔径降液管底隙高度取25mm

取筛板孔径do为6mm,孔间距t=2.5do=15mm,筛板取不锈钢塔板,厚度为3mm。

下液管宽度wd=0.143D=0.229m。安全区ws=0.07m,无效区wc=0.05m。

开孔区面积A k =2[x(r2-x2)0.5+r2arcsin(x/r)]=1.426m2

其中x=(D/2)-(wd+ws)=0.8-0.279=0.521

r=(D/2)-wc=0.8-0.05=0.75

由于考虑到塔板增设安装手柄,占据部分开孔区面积,实际取80%A k=1.14则筛板开孔数为n=n 1X A k=(1158000/t2) A k=5867.2,取开孔数5868个。

⑦塔压降

a 干板压降Hd

Hd=0.051X (u0/C0)2X(r g/r L) X[1-(A0/A k)2]

u0---筛孔气速,m/s;

C0---筛孔的气体流量系数;

r g、r L---气相、液相密度;

A0、A k---筛孔面积、开孔区面积。

由于一般(A0/A k)2项很小,可简化计算

2

Hd=0.051X (u0/C0)2X (r g/r L)

孔速u0=V/Aa=16534.23/3600/(1.14X 0.145)=27.785m/s。

2

由有效区的开孔率=0.9069 (do/t) =0.145 和S /d=3/6=0.5

塔板的开孔率? =开孔截面积/(塔截面积-降液区面积)=1.14X 0.145/(2.01-2

X 0.176)=0.0997

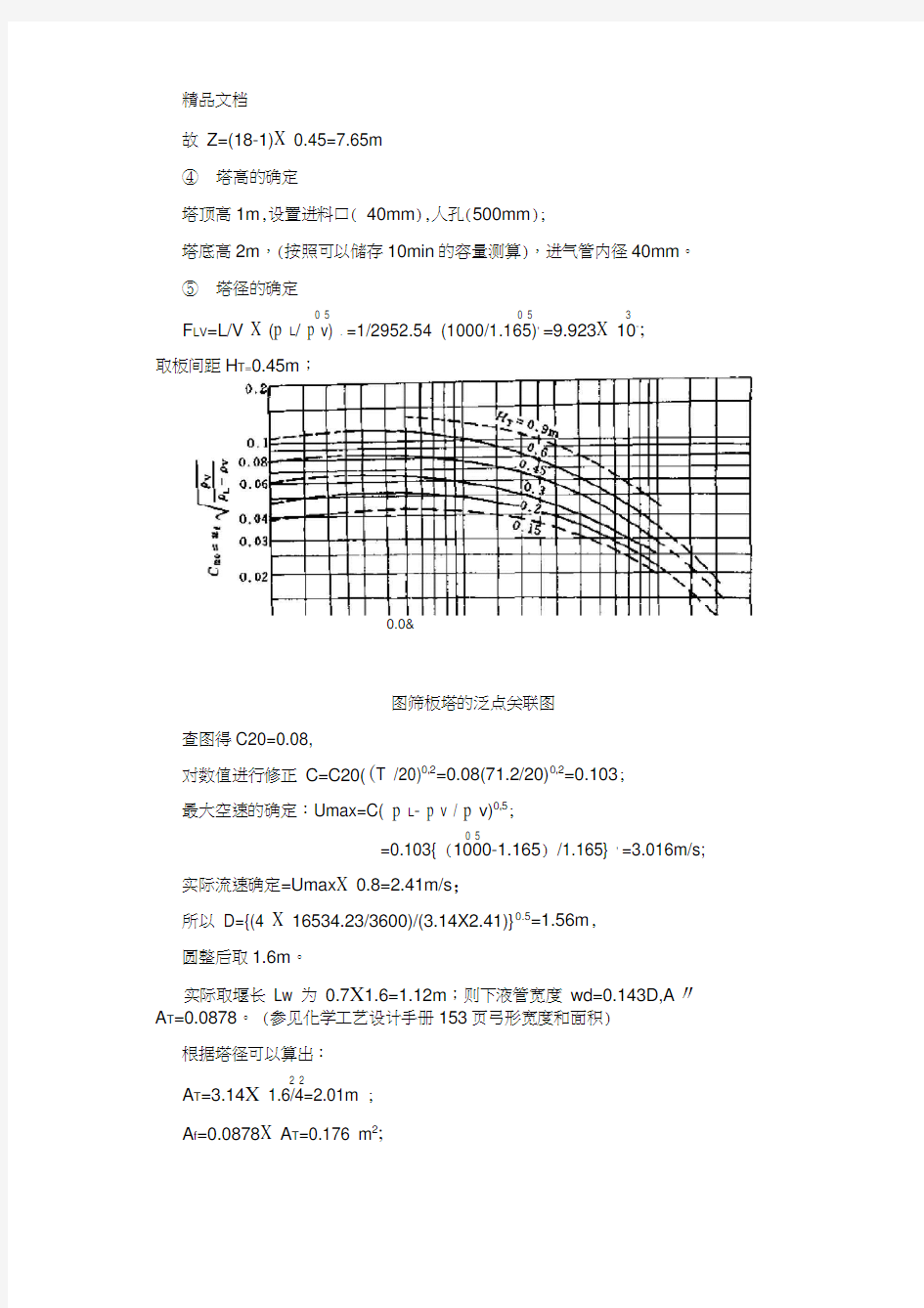

查图得出G=0.73

图干板孔流系数

2 2

故Hd=0.051 X(U0/C0) X (的)=0.051 X (27.785/0.73) X (1.165/1000)=0.086m 液柱

b有效液层阻力h b

堰上液上高度h ow取0.009m;

按面积(A「2A f)计算气体速度:u=V/( A T-2A f)= 16534.23/3600/(2.01-2X

0.176)=2.77m/s;

相应的气体动能因子F=U ( p v) 0.5=2.77X (1.165)0.5=2.99

查图,可得液层充气系数B =0.57。

图充气系数和动能因子F a间的关系

所以液层阻力h L= B (h w+h ow)=0.57X (0.05+0.009)=0.0336m液柱

c总压降

H 总=(0.086+0.0336)X 24=2.87m 水柱,即为28.15kPa。

本设计为常压操作,对板压降本身无特殊要求。

⑧液沫夹带量的校核

按照F LV=9.923X 10-3和泛点百分率为0.83,由图可以查的书=0.35

图液沫夹带关联线

故e v=W /17 ) X [L/V X ( p L/ p V)°.5]=0.053V 0.1(公斤液体/公斤干气体)

⑨吹脱塔进出口管径选取

A、气相进出口管,取空气流速为25m/s,

则D2=[ (16534.23/3600) / (0.785X 20) ]°.5=0. 484m。取DN500

B、液相进料管取流速为1m/s

J则D3=(5.6/3600/0.785/1)0.5=0.046 取DN50

C、液相出料管取流速0.5m/s

则D4=0.063,取DN65。

4.4.1.4工艺简图

4.4.2酸洗塔单元

4.4.2.1设计说明

已知进塔气体(含有氨,其余为空气)流量16534.23m3,即为664.22kmol/h 气体中氨的摩尔分数为1.096X 10-3,要求回收率99%。吸收液采用稀硫酸溶液,控制PH值为1,即硫酸的摩尔浓度为10-1mol/L。选用不锈钢鲍尔环

4.4.2.2设计尺寸

①塔内吸收剂用量:

填料塔回收的氨量:664.22X 1.096 x 10-3=0.728kmol/h;

有化学反应可知:

2NH3 + H2SO4 ---------------------- ?(NH4)2SO4

所以回收全部氨消耗的硫酸量为0.364kmol/h;

将pH控制在1,即氢离子的浓度为10-1mol/L,即硫酸的浓度为0.5X 10-2mol/L,所用最小液体量为:

Lmi n=0.364/0.5 x 10-1=7.28m3/h

所以(L/V) min= (7.28X 1000/18) /664.22=0.609

(L/V) =2 (L/V ) min =1.218,即809.02kmol

吸收剂用量为7.28X 2=14.56m3/h。

②塔径计算

0 5 0 5

(L/V) ( P v/p L) . =1.218X 18X (1.165/1000)./29=0.026。查填料的泛点压降图如下:

图填料泛点及压降图

可以知道纵坐标为0.21,艮卩

U 2①屮/g X ( p v / p L )卩i 0.2=0.21 已知,常温下水的粘度 卩i =1cP,对于水屮=1;

填料选用不锈钢鲍尔环乱堆,尺寸 25X 25X 0.6,比表面积a=219m 2/m3,空 隙率0.95m 3/m 3,填料因子①=160m -1,堆积密度393kg/m 3。

所以泛点气速U=2.91m/s

故,实际气速取泛点气速的80%,即U 1=80%X 2.91=2.33m/s ;

因此填料塔塔径 D=(V/0.785U 1)0.5=(16534.23/3600/0.785Ui)=1.58m ,圆整取

1.6m ,贝U U 1=

2.286m/s ;

在设计的实际气速下,U 2①屮/g X (p v / p L )卩l °.2

=0.13。

由横坐标0.026和纵坐标0.13查图得到填料层压降为100mm 水柱/m 填料 ③ 传质单元高度和传质单元数的确定

采用恩田(Onda )等人提出的填料表面上气液相界面两侧传质膜系数的计 算方法,进行计算:

(可参考常用化工单元设备的设计 79页进行计算,陈英男刘玉兰主编,华 东理工大学出版社出版)

气相传质系数:

呵也」曲曲两加碣七尿怕丽;;

UOI

II : JUS

UU06

:匚:

1J l <2

Kg=C(W g/a 卩g)0.7(卩g p g D g)1/3(aD g/RT)(ad p)-2

C----关联系数取5.23;

W g----气体质量流速;kg/m2s

2

a----填料比表面。219m ;

卩g-----度气体粘度,Pa.s,取18.6X 10-;

D g----溶质在气相中的扩散系数。28 X 10-6m2/s

ac p----填料结构特性的形状系数,本文取219X 0.025=5.225

从传单单元高度关联式,输入相关的系数可以求出气相传质系数:

Kg=5.23 X [664.22X 29/(0.785X 1.62X 3600)/ (219X 1.86X 10-5) ]0.7[1.86X

5 5 1/3 5 2

10/(1.165X 2.8X 10-5)]1/3[219 X 2.8X 10-5/(8.314X 303)] X (219X 0.025)

6

-

=5.23X 93.484X 0.829X 2.434X 10 X 0.0334

5

-

=3.295X 10

填料润湿表面积:

a w=a X{1-exp[-1.45(c 1/ c )0.75(W L/ a^ L) 0.1(W L2a/p L2g)°05(W L2/P L a) 0.2]}

(T 1-----填料介质表面张力N/m , 75dyn/cm=0.075N/m;c ----液体表面张力

N/m, 71.2mN/m;

卩L--------液体粘度,取0.801cP;

表不同填料介质的表面张力

计算如下:

W g=664.22X 29/(0.785X 1.62X 3600)=2.663kg/m2? s

2 2

W L=14.56X 1000/(0.785X 1.6 X 3600)=2.01 kg/m ? s。

a w=a X {1-exp[-1.45( c 1/ c )0.75(W L/ a^ L) 0.1(W L2a/p L2g)-0.05( W L2/P L a) 0.2]} 0 75 3 0

1

=219X {1-exp[-1.45 X (75/71.2) .X [2.01/(219X 0.801 X 10-)] .X [219 X (2.01)2/10002X 9.81]-0.05X [(2.01)2/(1000X 219]°2

=219X {1-exp[-1.45 X 1.04X 1.276X 1.593X 0.113]

=219X 0.293

=64.113

2 3

所以a =64.113m/m

Ky x a=PKg X aw=101.325X 3.295X 10-5x64.113=0.214kmol/m3s ? kpa 由于本反应

为硫酸吸收氨的反应,化学反应。所以本吸收反应为气膜控制。

K 总=Ky

传质单元高度H oG=G/Ky a=664.22/[(0.785 X 1.62) X 3600X 0.214]=0.429 化学吸收,所以m=0

传质单元数N OG=ln[(1-mG/L)(Y1-mX1)/(Y2-mX1)+mG/L"(1-mG/L)=4.61 填料层高度Z=H OG X N OG=0.429X 4.61=1.97m

采用舍伍德系数等几个特征数对吸收关联进行计算

(参见化工原理下册,天津大学出版社,第130-136页)

传质单元高度H G=O G?W(S C G)0.5

直径25mm的鲍尔环的a B 丫系数近似以拉西环来计算,分别为0.557、0.32、

-0、51,如下表

2 2

G=664.22X 29/(0.785X 1.62X 3600)=2.663kg/m2? s

W=14.56X 1000/(0.785X 1.62X 3600)=2.01 kg/m2? s。

S8=卩/p d=1.86X 10-5/(1.165 X2.8 X 10-5)=0.57

所以H G=0.557X 2.6630.32X 2.01 -0.51X 0.57 0.5=0.4027m

因此Z= H OG X N OG=0.4027X 4.61=1.86m

考虑到工程应用的要求,设计取填料层高度为3m;

则填料压降为3X100=300mn水柱,即为2.92kPa。

④塔体附件选取

A 液体分布器选取槽式分布器(由于塔径1.6m);分布点密度计算

按Eckert建议值,D> 1400时,喷淋点密度为60点/m2,所以, 时,

2

布液点数为:n=0.785 X 1.4 X 60=92.316 ?121 点

B 填料支承装置

用竖扁钢做成的栅板作为支承板,分三块,栅板条之间的距离为

C填料压紧装置采用床层限定板

D 采用丝网除沫器,150mm 厚。塔径为1.6m 10mm。

含氨废水处理技术的试验研究及工艺设计 1 吹脱法除氨机理 当废水中含有可挥发性物质(如硫化氢、氨气)时,可以用向废水中通入蒸汽的方法将之提取出来,这就是”吹脱”,带出来的挥发性物质可以通过适当的方法加以回收利用. 水中的氨氮多数是以氨离子(NH4+)和游离氨(NH3)的状态存在,并且他们之间存在如下平衡关系: NH3+H20—NH4+ +OH- 很明显,游离氨的浓度与废水的pH值有关系,pH值越高,游离氨的浓度越高.同时反应是放热反应,温度升高会使反应平衡向左移动. 2. 河南某化肥厂的废水处理条件试验 2.1试验方法 氨吹脱工艺流程图: 针对该化肥厂的废水,我们做了如下试验.原废水中pH值为9.0,

氨氮总的含量为2000mg/L,本试验的反应器设计为2L. 其影响因素为溶液pH值、温度、气水比和吹脱时间等因素.本试验分别以40%NaOH溶液40%NaOH溶液和CaO调整pH值后进行吹脱,比较不同碱源的吹脱效果;先以40%NaOH溶液为碱源,调整pH值为9.8、10.3、10.7、11.2、11.7、12.0和原水的pH值为9.0共7个pH 值条件,进行吹脱试验,比较其氨氮去除率. 在吹脱反应器内加入以调整好pH值的废水,然后用气泵进行吹脱,鼓气采用曝气头进行分散,分别在1、2、3、4、6、7、10h,取样测定水样中氨氮浓度. 本次试验原设计采用蒸汽对氨氮废水进行加热,但考虑到实验室现有装置制备蒸汽有一定难度,所以在氨吹脱反应器的底部放置电炉对氨氮废水进行加热,通过温度控制装置对废水加热温度进行控制。考查温度对吹脱效率的影响. 2.2试验步骤 (1)准备试验所需的各种装置,安装试验装置,配置试验所需药剂; (2)取水样,加入碱源调整溶液符合的pH值; (3)将调整好的pH值的氨氮废水通入反应器,打开反应器底部的电炉开始加热,该反应严格控制反应温度; (4)达到预计的反应温度后,打开气泵开始运行,同时严格计算时间; (5)从取样口取水样进行监测氨氮的浓度,考查吹脱效率; (6)整理分析数据,得出氨氮废水的试验最佳条件. 2.3试验结果与讨论

氨氮吹脱塔方案 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

氨氮吹脱系统 技术方案 2013年4月18日 一、方案设计依据: 1、废水水量:每小时额定处理量50立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求:15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。

调节pH值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的蒸汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完成吹脱过程。 三、运行条件 进水pH值≥11 进水温度≥30℃ SS含量≤50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤280mg/L.经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。 六、占地面积 氨氮吹脱项目主要为设备,设备主体面积4*4(两台)平米,考虑附属设备占地及设备间距,总占地面积约50平米。

氨氮吹脱吸收系统 技术方案

一、方案设计依据: 1、废水水量:3600m3/d,设计水量为150m3/h。 2、出水氨氮要求:去除率60%-70% 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH 值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的空气逆流接触,完成传质过程,使氨由液相转为气相,随空气排放,完成吹脱过程。

三、运行条件 进水pH值≥11 外界条件:气温24℃,水温:35℃ PH:10.5 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时空气在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,出水流出。 具体工艺流程见下图: pH控制系统 原水 pH调节池氨氮吹脱塔氨氮吸收 风机 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到60%-70%,氨氮含量由700mg/L处理至200-230mg/L。 六、设备清单(第一方案)三台并联

氨氮吹脱系统 技术方案 2013年4月18日 一、方案设计依据: 1、废水水量:每小时额定处理量50立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求:15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH

值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的蒸汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完成吹脱过程。 三、运行条件 进水pH值≥11 进水温度≥30℃ SS含量≤50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤280mg/L.经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。 六、占地面积 氨氮吹脱项目主要为设备,设备主体面积4*4(两台)平米,考虑附属设备占地及设备间距,总占地面积约50平米。

【关键字】设计、方案、情况、道路、条件、领域、文件、质量、运行、认识、问题、系统、有效、主动、充分、平稳、平衡、良好、健康、快速、配合、执行、保持、提升、建设、建立、发现、了解、措施、特点、位置、支撑、安全、理想、基础、需要、环境、工程、项目、重点、体系、需求、载体、方式、标准、结构、方针、水平、任务、速度、关系、设置、检验、倾斜、履行、调节、形成、保护、满足、严格、坚持、保证、服务、指导、支持、调整、改善 废水氨氮吹脱装置 技 术 方 案 第一部分:概论 1、项目概述 由于环境质量对社会生产和社会生活的诸多领域产生着重要的影响,环境 的质量与保护已越来越受到人们的关注与重视。在工业生产过程中产生的氨氮 废水对环境的污染、对人的健康的危害日趋为人们所认识,废水处理技术与系 统的开发运用及工程项目的实施能有效地遏止污染扩大与蔓延的趋势,改善环 境的质量。 根据业主资料,废水处理量:20m3/h; 氨氮含量:1800ppm; Ph值>7; 含少量SS; 2、工程名称 氨氮废水处理装置

3、工程地点 4、设计依据 本工程设计方案的编制,主要技术依据如下: 业主提供的废水水量、水质等资料文件; 《废水综合排放标准》(GB8978-96); 《室外排水设计规范》(GBJ14-87); 《城市区域环境噪声标准》(GB3096-93); 《低压电气电控设备》(GB/T4720-1984); 《低压配电装置及线路设计规范》(GB50054-95); 《通用电器设备配电设计规范》(GB50055-93); 《给水排水管道工程施工及验收规范》(GB50268-2008); 《给水排水工程管道结构设计规范》(GB50332-2002); 《给水排水工程结构设计规范》(GBJ69-84); 《工业自动化仪表工程施工及验收规范》(GBJ93-86); 《焊接标准》(GB9850-80)中的有关规定; 给水排水工程和废水处理工程建设中其它有关技术规范; 本公司所完成同类工程所取得的实际经验和实际工程技术参数。 第二部分:设备概述废水处理量:20m3/h;氨氮含量:1800ppm;Ph值>7;含少量SS; 出水氨氮含量:300-350 ppm; 一、工艺流程

4.4.1氨吹脱塔单元 4.4.1.1设计说明 设计采用循环空气吹脱,气液比可取1500-3000,取3000。 4.4.1.2设计尺寸 (1)吹脱塔的计算 已知沼液中NH3-N约为2.5g/kg(2.5g/L),即摩尔分率为0.0026。入吹脱塔的沼液流量为5.6m3,即为311.11kmol/h,设定回收率为90%。同时在101.3kPa 和30℃时,该氨水稀溶液的氨分压为0.2kPa,故亨利系数E为76.923kPa, m=(0.2/101.3)/0.0026=0.7592。 30℃空气的分子量为29,密度1.165kg/m3。 ①实际气液比 (G/L)min=(X1-X2)/(Y2e-Y1)=(0.0026×90%)/(0.0026×0.7592)=1.186 (G/L)=(1.1-2)×(G/L)min=1.8×1.186=2.135 (取系数为2) 所以G=2.135×311.11×29/1.165=16534.23m3,即为664.22kmol/h。 故实际气液比(体积比)为: (G/L)v=16534.23/5.6=2952.54 ②理论板数确定 吸收因子A=L/mG=0.617,即脱吸因子S=A-1=1.62 N理论:X1-X2/X1-0=S N+1-S/S N+1-1 0.0026×90%/0.0026=(1.62N+1-1.62)/(1.62N+1-1) 所以N=3.09,取N=4 气相中氨的摩尔分率Y2=(X1-X2)/(G/L)=1.096×10-3; ③塔的有效高度Z 根据Drickanmer-Bradfood法:E T =0.17-0.616lgμ 30℃,进料液体的摩尔粘度μ为0.8007cp(设计应选取最恶劣的条件,故中温35℃发酵,考虑到冬季热损失,选用20℃的进料,此时进料液体的摩尔粘度为1.005cp) 故E T=0.17-0.616lgμ=0.169 实际板数N=N T/E T=23.66 取24 同时取板间距为450mm

应平化肥有限责任公司30T/h氨氮废水处理系统 诸城市清泉环保工程有限公司 二00九年五月

一、概述 1、采用国内目前较为先进成熟的吹脱+催化氧化+生物滤池处理工艺,该工艺具有可靠性、成熟性,并符合国内实际情况,并尽量采用新技术、新材料,实用性与先进性兼顾,以实用可靠为主。 2、废水处理主要设施材质以钢砼结构为主,具有结构紧凑,占地面积小,布局合理,尽可削减总投资及运行费用加以考虑。 3、对废水处理设施进行充分的考虑,按地区气候条件,考虑必要的防水防冻及防渗措施。 4、废水处理过程中产生的污泥排入污泥池,进行好氧消化稳定后,经压成泥饼外运,保证污泥出路可靠。 二、废水处理量及废水性质: 1废水来源及水量: 废水来源为化肥厂生产工艺经冷却塔冷却后的高氨氮废水 a、废水量:30m3/h b、废水水质:详见表一 表一、废水水质 序号项目数据(mg/L) 1 氨氮 2 化学需氧量737 3 环状有机物(Ar-OH) L 4 总磷 5 BOD 21 6 氰化物未知 7 SS 164 8 石油类未知 9 挥发酚未知 10 硫化物未知 11 pH 6-9 12 水温约30℃ c、运行方式:连续运行 1、处理出水标准:废水处理后达合成氨工业水污染物排放标准GWPB 4-1999

中中型化肥厂一级排放标准,详见下表。 (2001年1月1日之后建设(包括改、扩建)的单位) 序号项目标准(mg/L) 1 氨氮70 2 化学需氧量150 3 氰化物 4 SS 100 5 石油类 5 6 挥发酚 7 硫化物 8 pH 6-9 三、废水处理工艺选择: 根据废水处理工程特点、功能、要求及废水排放特征,由于废水含有一定的毒性,B/C比较低,氨氮较高,因此需经脱氮及强氧化来提高废水的B/C比在以上,剩余的氨氮及有机物在后级生化系统中去除。 本公司采用生物滤池工艺,经水解酸化后水中的B/C比约左右,可生化大大提高。根据废水排放标准出水有NH3-N的限制,所以在选择废水处理工艺时除了考虑除解有机物外,还考虑到脱氮,为达到这个目的,我们选用了工艺成熟、运行可靠的水解生化+DC生物滤池+N生物滤池的工艺。 四、废水处理工艺流程简图: 1、废水处理系统工艺: 自动加碱废气高空排放或回收塔回收废水→格栅→调节池→提升泵→PH调节沉淀→中间槽→二级提升泵→氨氮吹脱塔 风机→三级提升泵→最终中和槽→催化氧化装置→还原反应槽→提升泵→脉冲布水器自动加酸加还原剂 →水解酸化池→生物滤池→排放水池→进入厂区管网

氨吹脱塔的设计参数 吹脱法用于脱除水中氨氮,即将气体通入水中,使气液相互充分接触,使水中溶解的游离氨穿过气液界面,向气相转移,从而达到脱除氨氮的目的。常用空气作载体(若用水蒸气作载体则称汽提)。 水中的氨氮,大多以氨离子(NH4+)和游离氨(NH3)保持平衡的状态而存在。其平衡关系式如下: NH4++OH- NH3+H2O (1) NH3+H2O→NH4++OH- 氨与氨离子之间的百分分配率可用下式进行计算: Ka=Kw /Kb=(CNH3?CH+)/CNH4+ (2) 式中:Ka———氨离子的电离常数; Kw———水的电离常数; Kb———氨水的电离常数; C———物质浓度。 (1)不同pH、温度下氨氮的离解率% pH 20℃ 30℃ 35℃ 9.0 25 50 58 9.5 60 80 83 10.0 80 90 93 11.0 98 98 98 (1)填料的选择及汽水比

吹脱塔常采用逆流操作,塔内装有一定高度的填料,以增加气—液传质面积从而有利于氨气从废水中解吸。常用填料有拉西环、聚丙烯鲍尔环、聚丙烯多面空心球等。废水被提升到填料塔的塔顶,并分布到填料的整个表面,通过填料往下流,与气体逆向流动,空气中氨的分压随氨的去除程度增加而增加,随气液比增加而减少。 表3 气液比对吹脱效率的影响 气液比(m3/m3)进水NH3 N浓度(mg/L-)出水NH3 N浓度(mg/L)吹脱效率/% 1530 214 5.30 780.70 63.6 1850 201 1.25 700.02 65.2 2000 205 1.00 640.45 68.8 2340 214 1.28 602.90 71.8 2760 219 2.53 530.00 75.8 3000 2090.05 432.95 79.3 3460 202 5.25 390.50 80.7 4000 213 4.40 375.55 82.4 4380 2090.00 362.20 82.7 5130 2075.50 345.15 83.4 主要设计参数整理如下 原水的PH值:10.5-11 气水比:3500 空塔流速:2m/s

4.4.1 氨吹脱塔单元 4.4.1.1 设计说明 设计采用循环空气吹脱,气液比可取1500-3000,取3000。 4.4.1.2设计尺寸 (1)吹脱塔的计算 已知沼液中NH3-N约为2.5g/kg (2.5g/L),即摩尔分率为0.0026o入吹脱塔的沼液流量为5.6m3,即为311.11kmol/h,设定回收率为90%。同时在101.3kPa 和30E时,该氨水稀溶液的氨分压为0.2kPa,故亨利系数E为76.923kPa m=(0.2/101.3)/0.0026=0.7592。 30E空气的分子量为29,密度1.165kg/m3。 ①实际气液比 (G/L) min=(X1-X2)/(Y2e-Y1)=(0.0026 X 90%)/(0.0026X 0.7592)=1.186 (G/L) =(1.1-2)X( G/L) min=1.8X 1.186=2.135 取系数为2) 所以G=2.135X 311.11X 29/1.165=16534.23m3,即为664.22kmol/h。 故实际气液比(体积比)为: (G/L) v=16534.23/5.6=2952.54 ②理论板数确定 吸收因子A=L/mG=0.617,即脱吸因子S=A-1=1.62 N 理论:X1-X2/X1-0=S N+1-S/S N+1-1 0.0026X90%/0.0026=(1.62N+1-1.62)/(1.62N+1-1) 所以N=3.09,取N=4 气相中氨的摩尔分率Y2=(X1-X2)/(G/L)=1.096 X10-3; ③塔的有效高度Z 根据Drickanmer-Bradfood 法:E T =0.17-0.616lg 卩 30E,进料液体的摩尔粘度卩为0.8007cp(设计应选取最恶劣的条件,故中温35E 发酵,考虑到冬季热损失,选用20 E的进料,此时进料液体的摩尔粘度为1.005cp) 故E T=0.17-0.616lg^ =0.169 实际板数N=N T/E T=23.66 取24 同时取板间距为450mm

第一章企业概况 一、企业简介 河北省藁城市化肥总厂位于河北省藁城市工业路,主要产品为合成氨、尿素与甲醇。现已形成年产总氨10万吨,其中甲醇3万吨,尿素14万吨。 二、污水来源 该公司是一家合成氨生产企业,主要产品为合成氨、尿素与甲醇。在不同工段产生的废水水质有较大不同,废水的特点如下:气化工序产生的造气含氰废水、脱硫工序产生的脱硫废水、压缩工段由压缩机等大型机械产生的少量含油废水以与铜洗阶段产生的含氨废水等等,各有其特点,产生量也不相同。其中冬季造气水偶尔会有涨水现象。废水水质水量也会随生产情况产生一定波动。 由上述废水汇流形成的综合废水特点是含氨浓度高、成分复杂。

第二章设计原则、标准和规范 一、设计原则 1、全面规划、统一考虑,根据处理工程的水质特点,选用先进高效的工艺技术使处理出水和污泥达到排放标准和要求; 2、选择合适的工程标准、单元、工艺技术和设备,尽量减少工程投资和占地面积; 3、在力求工艺稳妥可靠的基础上,选择先进的节能技术和设备,方便运行管理,并尽量降低运行费用; 4、总体布置以功能区划为主,要求简洁便利,合理布置系统流程,减少废水提升次数,节省动力消耗。 二、设计采用的标准与规范 《建筑给水排水设计规范》(50015-2003); 《室外排水设计规范》(50014-2006); 《混凝土结构设计规范》(50010-2002); 《砌体结构设计规范》(50003-2001); 《建筑地基基础设计规范》(50007-2002); 《建筑设计防火规范》(50016-2006); 《建筑抗震设计规范》(50011-2001); 《建筑灭火器配置设计规范》(140-90,97修订版); 《工业企业总平面设计规范》(50187-93); 《通用用电设备配电设计规范》(50055-93); 《供配电系统设计规范》(50052-95);

氨氮吹脱技 系统 术方案 2013年 4月 18日 一、方案设计依据: 1、废水水量:每小时额定处理量50 立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求: 15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨( NH3)状态存在,其平衡关系如下 +- 所示: NH3+H2O—NH4 +OH 这个关系受 pH 值的影响,当 pH值高时,平衡向左移动,游离氨的比例增大。常温时,当 pH值为 7 左右时氨氮大多数以铵离子状态存在,而 pH 为 11 左右时,游离氨大致占 98%。不同 pH、温度下氨氮的离解率详见表。不同 pH、温度下氨氮的离解率(%) pH20℃30℃35℃ 255058 608083 809093 989898 当水的 pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更 可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液 接触装置,在塔的内部填充材料,用以提高接触面积。调节pH 值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平 方向吹送的蒸汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完 成吹脱过程。

三、运行条件 进水 pH值≥ 11 进水温度≥ 30℃ SS含量≤ 50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到 11 左右 , 然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进气口, 并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出, 由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤ 280mg/L. 经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。 六、占地面积 氨氮吹脱项目主要为设备,设备主体面积4*4 (两台)平米,考虑附属设备占 地及设备间距,总占地面积约50 平米。 七、产品选型及参数 序号产品名称型号规格技术参数材质单位数量 塔体 :Q235B;防腐: 环氧树脂;布液管 ¢3800*12000, 风量 1氨氮吹脱塔150000m3/h和喷头 :PVC, 填台2 气液比: 1:3000 料:PP 鲍尔环,填 料高度: 4000mm 55KW, 风量 150000m3/h, 2离心风机4-72 № 9D壳体 : 玻璃钢台2 风压 980 PA 3填料鲍尔环PP立方80

氨氮吹脱塔方案 SANY GROUP system office room 【SANYUA16H-

氨氮吹脱系统 技术方案 2013年4月18日 一、方案设计依据: 1、废水水量:每小时额定处理量50立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求:15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示:NH3+H2O—NH4++OH-这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%)

当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的蒸汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完成吹脱过程。 三、运行条件 进水pH值≥11 进水温度≥30℃ SS含量≤50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤280mg/L.经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。

氨氮吹脱系统技术方案 2013年4月18日

一、方案设计依据: 1、废水水量:每小时额定处理量50立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求:15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的蒸

汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完成吹脱过程。 三、运行条件 进水pH值≥11 进水温度≥30℃ SS含量≤50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤280mg/L.经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。 六、占地面积 氨氮吹脱项目主要为设备,设备主体面积4*4(两台)平米,考虑附属设备占地及设备间距,总占地面积约50平米。

氨氮吹脱塔方案 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

氨氮吹脱系统 技术方案 2013年4月18日 一、方案设计依据: 1、废水水量:每小时额定处理量50立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求:15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH 4+)和游离氨(NH 3 )状态存在,其平衡关系 如下所示: NH 3+H 2 O—NH 4 + +OH- 这个关系受pH值的影响,当pH值高时,平衡向 左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从

塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的蒸汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完成吹脱过程。 三、运行条件 进水pH值≥11 进水温度≥30℃ SS含量≤50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤280mg/L.经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。 六、占地面积 氨氮吹脱项目主要为设备,设备主体面积4*4(两台)平米,考虑附属设备占地及设备间距,总占地面积约50平米。 七、产品选型及参数

第一章设计任务及设计资料 1.课程设计任务 根据规划和所给的其它原始资料,设计污水处理厂,具体内容包括: (1)确定污水处理厂的工艺流程,选择处理构筑物并通过计算确定其尺寸(附必要的草图); (2)污水厂的工艺平面布置图,内容包括:标出水厂的范围、全部处理构筑物及辅助建筑物、主要管线的布置、主干道及处理构筑物发展的可能性(1#图); (3)污水厂工艺流程高程布置,表示原水、各处理构筑物的高程关系、水位高度以及污水厂排放口的标高(1#图); (4)按施工图标准画出主要生物处理构筑物(一个即可)的平面、立面和剖面图(1 #图); (5)按扩大初步设计的要求,画出沉淀池的工艺设计图,包括平面图、纵剖面及横剖面图(1#图); (6)编写设计说明书、计算书。 2.课程设计原始资料 2.1基本情况 城市生活垃圾卫生填埋场的渗滤液来自进场垃圾的含水和降雨。渗滤液的水质特点是随不同地区垃圾组成的不同而变化;随季节不同,降水量的大小而变化:随填埋场投入使用年限不同而变化(渗滤液的BOD5/COD 由0.6 降为0.1 左右;COD 值由20000mg/L 降为1000mg/L 左右;NH4+-N 由 1000m g/L 上升至 2000~2500mg/L 左右等)。 2.2设计依据 (1)废水水量及水质: 废水水量:500m 3 /d

COD=7000m g/L BOD5=2000 mg/L SS=6167mg/L NH4+-N:2000mg/L Cl - =2388mg/L pH:6.2 水温:20℃ 色度:2000 倍 重金属离子不超标 (2)气象水文资料: 风向:春季:南风(东南) 夏季:南风(东南、西南) 秋季:南风、北风 冬季:西北风 气温:年平均气温:7~8 ℃ 最高气温:34 ℃ 最低气温:-10 ℃ 冻土深度:60cm 地下水位:4~5m 地震裂度:6 级 地基承载力:各层均在 120kPa 以上(3)处理后出水水质要求 处理后水质要求: COD≤150mg/L BOD5≤60mg/L SS≤70mg/L NH4+ -N≤25mg/L pH:6~9 色度≤100 倍

氨氮吹脱塔Last revision on 21 December 2020

氨氮吹脱吸收系统 技术方案

一、方案设计依据: 1、废水水量:3600m3/d,设计水量为150m3/h。 2、出水氨氮要求:去除率60%-70% 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的空气逆流接触,完成传质过程,使氨由液相转为气相,随空气排放,完成吹脱过程。 三、运行条件

进水pH值≥11 外界条件:气温24℃,水温:35℃ PH: 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时空气在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,出水流出。 具体工艺流程见下图: pH 原水 pH调节池氨氮吹脱塔氨氮吸收 风机 废水经吹脱塔吹脱后,氨氮去除率达到60%-70%,氨氮含量由700mg/L处理至200-230mg/L。 六、设备清单(第一方案)三台并联

目录 第一章绪论 0 1.1高浓度氨氮废水特性及处理重要性 0 1.1.1 高浓度氨氮废水特性 0 1.1.2 废水处理重要性 0 1.2国内高浓度氨氮废水处理常见工艺 (1) 1.2.1 物化法 (1) 1.2.2 生化处理法 (3) 1.3 高浓度氨氮废水污染现状 (4) 1.4 我国治理高浓度氨氮废水的发展历程 (4) 第二章工程概况 (5) 2.1 设计题目 (6) 江西一企业日处理500吨高浓度氨氮废水处理工程设计 (6) 2.2 设计目的 (6) 通过毕业设计工作,掌握一般工业废水(污水)处理工程项目设计的步骤和方法,学会怎样收集设计所需的相关资料,并懂得如何从多种设计方案中选最佳方案。 (6) 2.3 设计资料 (6) 2.3.1 工程背景 (6) 2.3.2 水量 (6) 2.3.3 水质情况 (6) 2.3.4 气象资料 (6) 2.3.5 城市地质资料 (6)

2.4 设计内容 (7) 2.5 设计要求 (7) 2.6 设计进度计划 (7) 2.7 设计成果 (7) 第三章设计方案的确定 (7) 3.1 设计依据 (8) 3.2 设计原则 (8) 3.3 高浓度氨氮废水处理原理与工艺流程 (8) 3.3.1 高浓度氨氮废水处理原理 (8) 3.3.2 高浓度氨氮废水处理工艺流程 (9) 3.4 污泥处理设计方案选择 (9) 第四章主要处理设备和构筑物的设计参数 (10) 4.1 格栅 (10) 4.1.1 设计规范 (11) 4.1.2 计算公式 (11) 4.2 调节池 (12) 4.2.1 设计规范 (12) 4.3 吹脱塔 (13) 4.3.1 设计规范 (13) 4.3.2 计算公式 (13) 4.4 沉砂池 (14) 4.4.1设计规范 (14) 4.4.2 计算公式 (14) 4.5 配水井 (15) 4.5.1 配水方式 (15) 4.5.2 配水方式的确定 (16) 4.5.3 设计规范 (16) 4.6 初沉池 (16) 4.6.1 池型的选择 (16) 4.6.2 设计规范 (17) 4.6.3 计算公式 (18) 4.7 AO池 (18) 4.7.1A/O池结构特点 (18)

氨氮吹脱吸收系统技术方案

一、方案设计依据: 33 1、废水水量: 3600m/d, 设计水量为 150m/h 。 2、出水氨氮要求:去除率60%-70% 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨( NH3)状态存在, +- 其平衡关系如下所示:NH3+H2O—NH4 +OH 这个关系受 pH 值的影响,当 pH值高时,平衡向左移动,游离氨的比例增大。常温时,当 pH 值为7 左右时氨氮大多数以铵离子状态存在,而 pH为 11 左右时,游离氨大致占 98%。不同 pH、温度下氨氮的离解率详见表。 不同 pH、温度下氨氮的离解率(%) pH20℃30℃35℃ 255058 608083 809093 989898当水的 pH 值升高,呈游离状态的氨易于逸出。若加以搅拌、曝 气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱 塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成 水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹 送的空气逆流接触,完成传质过程,使氨由液相转为气相,随空气排放,完成吹脱过程。

三、运行条件 进水 pH 值≥ 11 外界条件:气温24℃,水温: 35℃ PH: 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到 11 左右 , 然后泵入吹脱塔的液体分布器 , 同时空气在风机的作用下进入氨氮吹脱塔塔体下方进 气口 , 并且充满进气段空间,然后匀压上升到填料段。在填料的表面 上,蒸汽将游离状态的氨吹出, 出水流出。 具体工艺流程见下图: pH控制系统 原水pH调节池氨氮吹脱塔氨氮吸收 加药系统风机 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到60%-70%,氨氮含量由700mg/L 处理至 200-230mg/L 。 六、设备清单(第一方案)三台并联 序号产品名称型号规格技术参数单位单价合计 1氨氮吹脱塔CT-4700 ¢4700*12400, 1 台气液比: 1:2500 2耐高温离心风机75KW, 1 台 3填料鲍尔环 85 设备包含立方 4进水泵DQW80-50-10- 2 台 3 kw

氨氮吹脱塔 氨氮吹脱吸收系统 技术方案

一、方案设计依据: 1、废水水量:3600m3/d,设计水量为150m3/h。 2、出水氨氮要求:去除率60%-70% 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH 值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%) 当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成水滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的空气逆流接触,完成传质过程,使氨由液相转为气相,随空气排放,完成吹脱过程。

三、运行条件 进水pH值≥11 外界条件:气温24℃,水温:35℃ PH:10.5 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时空气在风机的作用下进入氨氮吹脱塔塔体下方进气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,出水流出。 具体工艺流程见下图: pH控制系统 原水 pH调节池氨氮吹脱塔氨氮吸收 风机 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到60%-70%,氨氮含量由700mg/L处理至200-230mg/L。 六、设备清单(第一方案)三台并联

氨氮吹脱塔方案(总4页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

氨氮吹脱系统 技术方案 2013年4月18日 一、方案设计依据: 1、废水水量:每小时额定处理量50立方 2、进水氨氮含量2800mg/L 3、出水氨氮要求:15mg/L 二、氨氮吹脱原理介绍 氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%。不同pH、温度下氨氮的离解率详见表。 不同pH、温度下氨氮的离解率(%)

当水的pH值升高,呈游离状态的氨易于逸出。若加以搅拌、曝气等物理作用更可促使氨从水中溢出。在实际工程中大多采用吹脱塔。吹脱塔的构造一般采用气液接触装置,在塔的内部填充材料,用以提高接触面积。调节pH值后的水从塔的上部淋洒到填料上而形成水 滴,顺着填料的间隙次第落下,与由风机从塔底向上或水平方向吹送的蒸汽逆流接触,完成传质过程,使氨由液相转为气相,随蒸汽排放,完成吹脱过程。 三、运行条件 进水pH值≥11 进水温度≥30℃ SS含量≤50mg/L 四、工艺流程说明 氨氮废水首先进入调节池将pH值调到11左右,然后泵入吹脱塔的液体分布器,同时蒸汽在风机的作用下进入氨氮吹脱塔塔体下方进 气口,并且充满进气段空间,然后匀压上升到填料段。在填料的表面上,蒸汽将游离状态的氨吹出,由排气口排至吸收塔;出水流入中间池。 五、预期处理效果 废水经吹脱塔吹脱后,氨氮去除率达到90%,氨氮含量≤280mg/L.经二级吹脱后,氨氮去除率达到95%,氨氮含量≤14mg,达到排放标准。