纳米氧化镁制备方法及性质应用

冯云会高恩军*

(沈阳化工大学配位化学研究室,辽宁省无机分子基化学重点实验室)

摘要:纳米氧化镁作为一种重要的无机化工产品,由于其尺寸大小而使它具有

优异的性能,因此在各个领域被广泛应用。该文章对纳米氧化镁的制备方法做了详细的介绍,包括气相法、液相法、和固相法以及物理方法等;阐述了纳米氧化镁的吸附性能、分解性能以及杀菌性能。

关键词:纳米氧化镁;吸附;分解;杀菌

随着纳米材料技术的发展,人们的研究范围不再局限于镁合金、镁盐等,而

是聚焦于更小尺寸的纳米氧化镁。于是,纳米氧化镁作为一种新型功能无机材料

应运而生。纳米氧化镁产品为白色粉末、无毒、无味,产品粒径小,一般介于

1~100nm,具有较大的比表面积。由于纳米氧化镁尺寸较小,才使得它具有量子尺寸效应、表面效应、小尺寸效应、表面效应和宏观两字隧道效应等特殊性质,这导致了它具有不同于本体材料的光、电、磁等化学性能[1],做成涂料可以起到隐身的作用[2]。另外,研究发现尺寸达到纳米级别的抗菌材料一般具有更强的抗菌活性,而且杀菌效果与纳米粒子的粒径大小,分散程度,比表面积有关,纳米氧化镁能不依赖光照产生抗菌活性[3]。例如在制备高性能的纳米相氧化铝陶瓷的时候可用纳米氧化镁作为烧结助剂,这样可以在低温的条件下烧结成致密的细晶陶瓷,降低生产成本;以纳米氧化镁和纳米氧化钇或稀土金属氧化物为复合稳定剂烧成及热处理制成的力学性能优良,抗高温老化的部分稳定氧化锆陶瓷可广泛用作高温工程部件及高级耐火材料。

1. 制备纳米氧化镁的物理方法

1.1物理方法

制备纳米氧化镁常见的物理方法分为三种,即真空蒸发法、溶剂蒸发法、惰

性气体蒸发法。其中溶剂蒸发法可细分为喷雾干燥发、喷雾热解法、冷冻干燥[4]。

基金项目:沈阳市科技基金资助,NO:F16-208-6-00

通讯作者:高恩军,男,1962年1月生,理学博士,二级教授,从事化学与材料学领域研究工作,E-mail:enjungao@https://www.doczj.com/doc/8817676360.html,

例如,S.Yatsuya等利用流动液面真空蒸发法制得金属氧化物微粒,这种微粒粒径小,约为20nm,无团聚现象,比表面积大,而且产量高,生产设备简单[5]。但是,由于研磨过程中要接触机械设备,所以避免不了会引入一些杂质粒子,而且用物理方法制得的纳米氧化镁粒子的形貌不可控、无规则,一般不能达到工业标准。

1.2化学方法

制备纳米氧化镁按照原料状态主要有固相法(以草酸和硝酸镁为原料)、液相法、气相法。目前液相法合成纳米氧化镁应用比较广泛,所用实验原料一般为氯化镁和尿素。

1.2.1 固相法制备纳米氧化镁

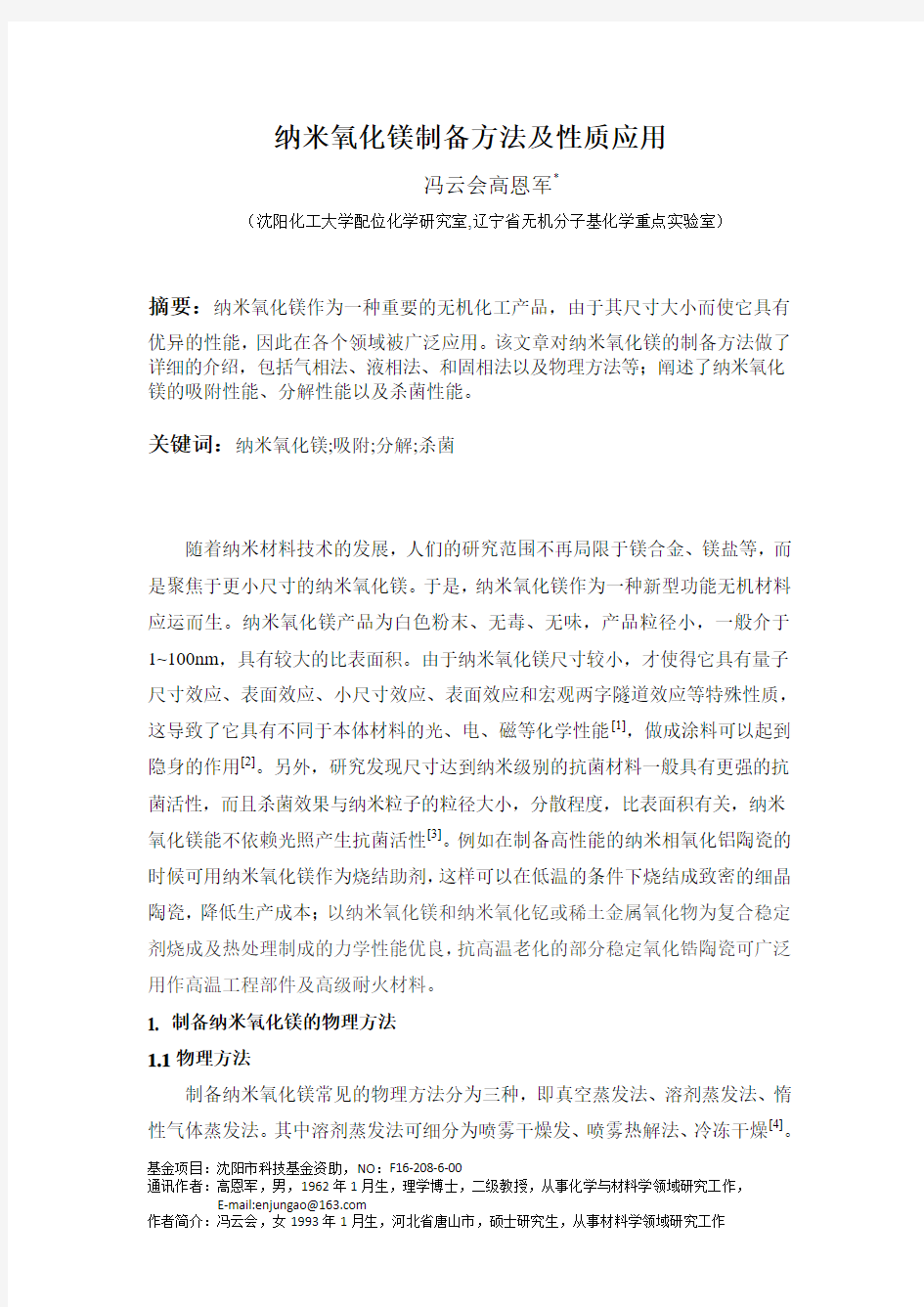

室温固化法是近年来新兴起的一种制备纳米氧化镁的新方法,反应无需溶剂,而且产率高、反应条件简单容易控制,廖莉玲等[6]以Mg( OAc) 2·4H2O 和H2C2O4·2H2O制得前驱物,于800C的烘箱中烘干,在6000C的马弗炉中煅烧MgC2O4得到产物纳米氧化镁,粒径只有15nm左右,且粒径分布均匀,无团聚现象。该过程发生的化学反应为:

Mg( OAc) 2·4H2O+H2C2O4·2H2O→MgC2O4·2H2O (1)

MgC2O4·2H2O→MgO2 (2)

前驱物的热失重分析图如下:

图1固相法前驱物热失重图谱

Fig.1 thethermal weight losspicture of theprecursorabout solid phase method 由图1可知,温度在110-300o C时,曲线下降,此处为过量草酸的热分解;在300-500o C时,由热失重计算,为草酸镁的热分解;在500o C时,前驱物基本保持恒重,说明前驱物在500o C时完全分解,所以煅烧温度选择600o C。

1.2.2 液相法制备纳米氧化镁

液相法制备纳米氧化镁又可以分为直接沉淀、法均匀沉淀法、溶胶凝胶法、有机配合物前驱体合成法等,大多都以氯化镁和尿素为原料,制得氢氧化镁沉淀,洗涤干燥,放到马弗炉里煅烧,即可达到粒径和形貌不同的纳米氧化镁颗粒。

汪国忠等[7]采用直接沉淀法制备出的纳米氧化镁的直径大约为60nm,该方法选择的原料为MgCl2·6H2O,用NH3·H2O与MgCl2·6H2O合成Mg(OH)2为前驱物;王笃正等以氯化镁和碳酸氨为原料,采用直接沉淀法,通过大量实验对反应温度、加料时间、原料摩尔配比、煅烧温度和煅烧时间等因素进行测试,得到最佳方案,制得的纳米氧化镁粒径为35nm,产率为98.9%[8]。实验所涉及的反应方程式:

MgCl2+(NH4)2CO3=MgCO3↓+2NH4Cl (3)

MgCO3+H2O=Mg(OH)↓+CO2↑(4)

Mg(OH)2=MgO+H2O (5)

MgCO3=MgO+CO2↑(6)同样是以MgCL2·6H2O为原料,胡章文等[9]采用直接沉淀法制备氢氧化镁,采用聚乙烯醇做为分散剂,,产物纯度达到99%以上,产品纯度较高,平均粒径为35nm,但是需要加分散剂,制备方法繁琐,需要控制的条件太多,而且煅烧温度较高,成本稍贵,为此,刘宝树等以白云石为原料,经900 ~ 1100o C煅烧得白云灰,再用热水对白云灰进行消化,除渣,配制成灰乳,紧接着对石灰乳进行碳化,得到的浆液经过滤得到重镁液,在不同的条件下对重镁水进行热解、干燥和煅烧,该试验对升温速度和热解温度进行了大量实验调整,得到粒径约为100nm的球形纳米氧化镁[10]。我国的白云石储存量丰富,分布广泛,采用碳化法以白云石为原料制取工业氧化镁的制备工艺简单,成本较低[11]。但是所得纳米氧化镁粒径较大,粒度分布较宽,而且废液处理困难,此方法还有待提高。

此外,对于以氯化镁和尿素为原料的均匀沉淀法制备纳米氧化镁方案,进行溶剂置换时所用的溶剂种类也会影响粒子的分散程度和粒径大小,例如张伟等用水洗、水+醇洗、水+正丁醇洗分别对氢氧化镁进行溶剂置换,煅烧后所得纳米氧化镁粒径大小分别约为45nm、33nm、18nm,粒子的团聚程度依次降低,对于该实验结果,用毛细管理论解释为乙醇和正丁醇的表面张力

小于水,而毛细管力随着表面张力的增大而增大,且表面张力越大纳米颗粒的团聚程度就越大,因此在该实验中经水洗后煅烧得到的氧化镁粒径最大,分散性最差;但是正丁醇的表面张力要高于乙醇,实验结果却是用乙醇置换后比用正丁醇置换后煅烧得到的纳米氧化镁团聚程度大,对于此现象可以借助氢键理论来分析,正丁醇中的水的活度系数要大于乙醇中水的活度系数,因此在烘箱中干燥氢氧化镁时正丁醇中的水挥发的量大,共沸过程中会失去更多水,从而阻止氢键的形成(氢键会使纳米颗粒相互聚集,逐渐形成硬团聚),所以正丁醇置换后煅烧得到的产物比乙醇置换后煅烧得到的产物分散性好[12]。该实验所发生的化学反应有:

CO(NH2)2+6H2O=4NH4OH+2CO2 (1)

Mg2++2NH4OH=Mg(OH)2+2NH4+ (2)

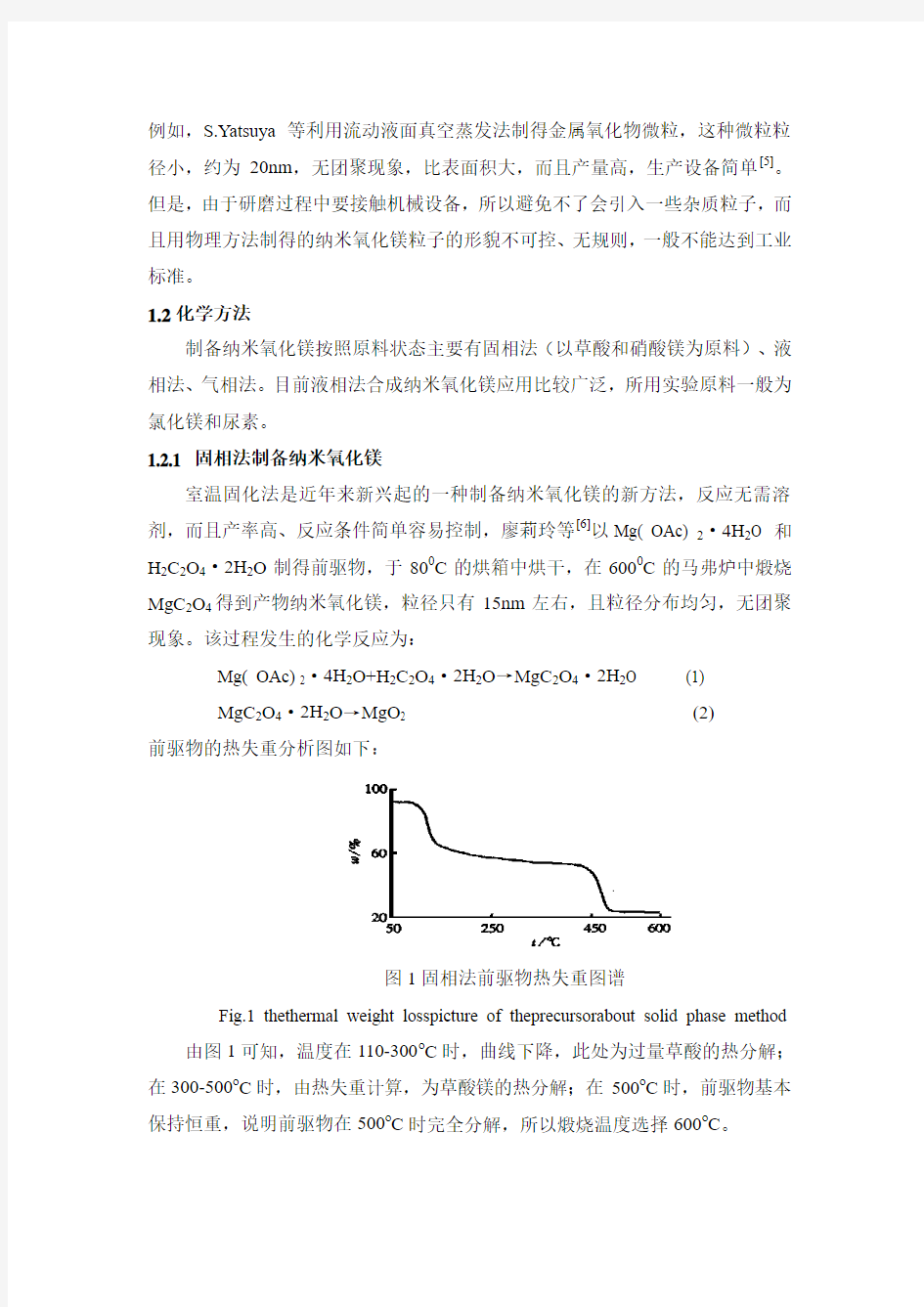

王宝和,张伟等研究了不同干燥方法对纳米氧化镁粉体的团聚、形貌和颗粒尺寸的影响[13],该实验方案总共分为两大类,直接干燥法:对制得的氢氧化镁沉淀物分别采取三种干燥措施,第一份放到马弗炉里煅烧,第二份先烘箱干燥后煅烧,第三份先微波炉干燥后煅烧;改性干燥法:用质量分数为1%的DMA对氢氧化镁改性,分成三份,第一份煅烧,第二份烘箱干燥后煅烧,第三份微波炉干燥后煅烧;置换干燥法:将氢氧化镁分成两份,一份用正丁醇共沸蒸馏脱水,再重复上述直接干燥法的三种操作;另一份用乙醇置换后重复直接干燥法的三种操作,最后一份用超临界CO2萃取干燥后煅烧。结果发现微波干燥和超临界CO2干燥后煅烧的微粒分散性最好。该方法考虑全面、周密,精确度高。对纳米氧化镁粉体的TEM图如下:

1 2 3 4

5 6 7 8

9 10 11 12 13

图2 不同干燥法制备出的纳米氧化镁粉体的TEM图Fig.2 The TEM pictures of Nanometer magnesia about various drying methods (此图摘自王宝和《干燥方法对纳米氧化镁粉体形貌的影响》)张近等通过对反应物配比、煅烧温度和时间等条件的控制,制得粒径为30nm 的球形纳米MgO[14]。该方法不用添加分散剂、置换溶剂等助剂,后处理简单,实验过程简洁易操作。

朱传高等采用电解的方法制备前驱体乙醇镁配合物[15]。电解过程中白色的浑浊物乙醇镁滴加乙酰丙酮即可恢复澄清,乙酰丙酮中的氧离子与镁离子可以形成螯合物,这大大提高了颗粒的分散性。乙酰丙酮在阴极上发生的化学反应如下:

最后经红外干燥再煅烧得到粒径为20nm的纳米氧化镁粉末,该实验合成温度低,制得的纳米氧化镁粉末活性高,有机物经高温灼烧产物为气体,不会有残留[16]。

1.3气相法

气相法是一种新兴的优良技术,加热金属卤化物、金属有机化合物溶液,使水分挥发,经气相反应使生成物沉淀下来,但是此方法所需实验条件苛刻,成本较高,不适合大批量产业化[17]。

WatariTakanori[18]等采用气相法制备出粒径为50~400nm的立方形纳米氧化镁,该实验探究了粒径大小与镁蒸汽分压和氧蒸汽的关系。

1.4 纳米氧化镁尺寸对比

VK-Mg30的项目指标:平均粒径:50nm;氧化镁%:≥99.9;氧化钙%:≤0.01;氯化物%:≤0.03;含铁量%:≤0.01;比表面m2/g 30-50;吸碘值(mg/g)≥60。该论文所涉及纳米氧化镁粒径及制备方法如表格所示:

表1 纳米氧化镁尺寸

Table one the size of the nanometer magnesia

制备方法Mgo粒径/nm 参考文献

室温固相法直接沉淀法直接沉淀法直接沉淀法白云石碳化法均匀沉淀法均匀沉淀法溶胶凝胶法均匀沉淀法15

62

35

35

﹤100

20~30

20~30

20

30

4

5

6

7

8

9

10

12

11

2. 纳米氧化镁的性质及应用

纳米氧化镁是随着纳米科学技术的发展而产生的一种新型多功能无机材料。由于纳米粒子粒径小,所以具有量子尺寸效应、小尺寸效应、表面效应和宏观量子隧道效应,因而纳米氧化镁呈现出许多不同于本体材料的性能,如:光、电、磁、热、化学及机械等,未来在新材料和环境净化领域有广阔的发展空间。尤其是对有毒气体和有机物的吸附分解研究方面在国内外已经备受关注[19]。另外,纳米级的氧化镁还具有杀菌、抗菌的作用,在医学领域得到广泛应用。

2.1 纳米氧化镁对重金属的吸附分解

废水中的贵重金属不仅会造成水污染,而且还会造成严重的资源浪费,所以将金属从废水中提取分离很有应用价值。纳米微粒的比表面积大,导致化学键态失配,出现许多活性中心,大大提高了纳米微粒的吸附能力。Campbell[20]等对MgO的吸附性能进行了研究,发现吸附量低时,主要形成M-Mg 共价键; 吸附量大的时候,M-O 键和M-Mg共价键同时存在。纳米MgO粉体依靠表面的镁空位和氧空位吸附金属而形成金属团簇,这种强大的吸附作用甚至可以改变金属团簇的化学性质[21]。

2.2 纳米氧化镁对无机气体的分解

工业废气和汽车尾气是大气污染的罪魁祸首,近几年来对于大气污染的治理成效一直不是特别明显。

Gregg等通过IR光谱研究了MgO对CO2的吸附性能[22],发现这种吸附包括物理吸附和碳酸根的化学吸附,其中化学吸附的碳酸根主要有两种,一种为类似于二齿的碳酸根,另一种为类似碳酸镁的碳酸根。Klabunde研究了纳米MgO 对卤酸和SO3的吸附及分解性能,发现对于这些气体纳米MgO显示出很强的吸附性能,而且吸附主要是发生在MgO表面的单层吸附[23]。

SO2为汽车尾气和工业废气的主要成员,极易与大气中的水蒸气结合生成酸雾,不仅会酸化土壤,而且还会毁坏建筑物。基于无机废气等问题,Rodriguez 等对MgO吸附分解SO2的情况进行了研究[24]。发现SO2主要与MgO结构中的O 结合形成SO3和SO4,而与Mg离子作用很弱,同时他们发现O空位、碱金属和过渡金属的掺杂有利于活化SO2,促进S-O 键的断裂[25]。

2.3纳米氧化镁对细菌的抑制和分解作用

近年来,细菌、病毒等有害微生物对人类的生命安全造成了严重的威胁,对于抗菌性材料的研究显得尤其重要。Sawai等研究发现MgO对大肠杆菌和金黄色葡萄球菌有强烈的抑制作用,而且MgO本身无毒,制取原料来源广泛,生产成本较低,所以MgO在抗菌领域有很大的优势[26]。Gedanken等研究了纳米MgO 粒子对两种不同类型菌株的抗菌活性[27]。实验证明纳米氧化镁的粒径大小与其抗菌能力息息相关,一般粒径越小抗菌能力越强。

3. 结语

本论文综合概括了纳米氧化镁的制备方法和纳米氧化镁的性质应用。21世

纪经济高速发展,我国对MgO需求量会大大提升,对其质量和性能大开发还有待提高,生产工艺还需要优化。纳米MgO的吸附性能决定它在生物医药领域有着广阔的发展前景,这必定是市场资源的有一大空缺。

参考文献:

[1,21] 王维.纳米氧化镁及其掺杂粉体的制备与吸附、抗菌性能[D].湖北,华中科技大学.

[2] 付伟.红外隐身原理及其应用技术[A].红外与激光技术,2002,31(1):88-93.

[3] Formosa C,GrareM,DuvalRE,etal.Nanoscale effects of antibiotics on

P.aeruginosa.Nanomedicine:Nanotechnology,biology,and medicine,2012,8:12-16.

[4,17] 许柯等.纳米氧化镁制备工艺综述[J].无机盐工业,2007,6(39):7-9.

[5] YatsuyaS,TsukasakiY,YamauchiK,eta.[U]trafineparticalspioduced by vacuum evaporation onto

a running oil substrate(VEROS)and the modified method[J].Journal of crystal

growth,1984,70(1\2):533-535.

[6] 廖莉玲,刘吉平.固相法合成纳米氧化镁[J].精细化工,2001,18(12):696-698.

[7] 汪国忠,程素芳等.纳米级MgO粉体的合成[J].合成化学,1996,4(4):301-302.

[8] 王笃政,孙永杰,刘晓逾,向阳,王鹏.纳米氧化镁的制备工艺研究[A].粉末冶金工

业,2012,22(6):49-53.

[9] 胡章文,饶丹丹,杨保骏,单承湘,陶庭先.高纯纳米氧化镁制备工艺研究[A].矿业工

程,2006,26(5):68-71.

[10,11] 刘宝树,胡庆福,张丽君,翟学良.白云石碳化法制备纳米氧化镁的微观形貌[J].电子显微学报,2001,20(4):306-307.

[12] 张伟,王宝和,张文博,范方荣.不同溶剂置换法制备纳米氧化镁粉体的研究[A].无机盐工

业,2005,37(2):24-26.

[13] 王宝和,张伟,张文博,范方荣.干燥方法对纳米氧化镁粉体形貌的影响[A].干燥技术与设

备,2006,4(3):139-144.

[14] 张近.均匀沉淀法制备纳米氧化镁的研究[J].陕西师范大学学报(自然科学

版),1999,27(1):82-84.

[15] 朱传高,王凤武,等.由乙醇镁配合物制备纳米MgO[J].应用化学,2005(2):200-203.

[16] 刘宁,张勇等.有机配合物前驱体法合成纳米氧化镁研究及此法的应用前景 [J].盐湖研

究,2006,4(14):61-65.

[18] WatariTakanori, Nakayoshi Kazumi, Kato Akio. Preparation of submicron magnesium oxide

powders by vapor-phase reaction of magnesium and oxygen[J]. Journal of the Chemical Society of Japan,1984(6):1075-1076.

[19] 任爽.白云石的综合利用—纳米氧化镁和菱片状氢氧化镁的制备与分析[D].上海,华东

科技大学.

[20] Campbell C T,Starr D E.Metal adsorption and adhesion energies on MgO(100)[J].

J.Am.chem.soc,2002,124(31):9212-9218.

[22] Gregg S J,RamsayJ.Adsorption of carbon dioxide by magnesia stuide by use of infrared and

isotherm measurements(J)J.Chem.Soc.A,1970,2784-2787.

[23] Stark J V,Klabunde K J.Adsorption of hydrogen halides,nitricoxide,and sulfur trioxide, on

magnesium oxide nanocrystals and compared with

microcrystals[J].Chem.Mater,1996,8(8):1913-1918.

[24] RodriguzeJ A,PerezM,JirsakT,etal.DeNOxreactions on

MgO(100),ZnxMg1-x(100),CrxMg1-xO(100),and Cr2O3(0001):correlation between electronic and chemical properties of mixed-metal[J].J.Phys.Chem.B,2001,105(23):5497-5505.

[25] 鲁俊文,王维等.纳米氧化镁的吸附及分解性能研究进展[J].硅酸盐通

报,2011,5(30):1094-1098.

[26] SwaiaJ,Igarashi Hashimoto A,etal.Evaluat of growth inhibitory effect of ceramicspowder

slurry on bacteria by conductance method[J].J.Chem.Eng.Jap.,1995,28(5):556-561.

[27] MakhlufS,Dror R N Y,AbramovichY,etal.Microwave-assisted synthesis of

nanocrystallineMgO and its use as a bacteriocide[J].Adv,Funct.

The preparation methods of Nanometer magnesia

and the application properties

Department of Coordination Chemistry, Shenyang University of Chemical Technology, International Key Laboratory of Shenyang Inorganic Molecule-Based Chemical,

Shenyang 110142, China

E-mail: enjungao@https://www.doczj.com/doc/8817676360.html,.

Abstract:The magnesium oxide has small size and excellent performances,and it was widely used in various fields as an important inorganic chemical product.The article introduced the methods of how to prepare the nanometer magnesium oxide in detail,such asthe vapor phase method,the liquid phase method, the solid phase method and the chemical method. Expound the ability of adsorption, decomposability and antiseptic properties about nanometer magnesium oxide.

Key words:Nanometer magnesium; Adsorption; Decomposability;

氧化锌制备工艺 2008-06-04 12:21阅读(4)评 论(0) D0208、氧化锌制备工艺(本技术资料含国家发明专利、实用新型专利、科研成果、技术文献、技术说明书、技术配方、技术关键、工艺 流程等,全套价格26 0元) (氧化锌*制备氧化锌*制取氧化锌*生产氧化锌*开发氧化锌*研究) (氧化锌制备氧化锌制取氧化锌生产 氧化锌开发氧化锌研究) 1、氨法制取氧化锌方法 2、氨浸法生产低堆积密度纳米氧化锌的方法 3、氨水·碳铵联合浸取络合制备高纯度活性氧化锌的方法 4、氨水循环络合法生产高纯度活性氧化锌的工艺 5、表面包覆金属钛或铝化合物的纳米氧化锌粉体及制备方法 6、表面改性的纳米氧化锌水分散体及其制备方法和用途 7、超声波-微波联合法

从锌浮渣中制备活性氧化锌的方法 8、超微粒子氧化锌及其制造方法和使用其的化妆材料 9、超微氧化锌制取的工艺与装置 10、超细活性氧化锌的制备方法 11、超细氧化锌复合物及其制备方法 12、成核生长分步进行的液相制取超细氧化锌的方法 13、从低品位含锌物料制备纳米活性氧化锌的方法 14、从含锌烟道灰制取氧化锌的工艺 15、从菱锌矿制氧化锌技术 16、从铜--锌废催化剂中回收铜和氧化锌的方法 17、等离子法制取氧化锌工艺及设备 18、低温热分解法制备纳米氧化锌 19、低温易烧结的纳米级氧化锌粉末的制备方法 20、多功能纳米氧化锌悬浮液及其制备方法21、改进的碳酸氢铵全湿法制取高活性氧化锌22、改性的超细氧化锌

及其制备方法 23、高白色氧化锌微粒及其制造方法 24、高级氧化锌制备工艺 25、固相低温热分解合成晶态和非晶态超微氧化锌粉末的制备 26、过氧化锌的制备方法 27、回转窑冶炼生产氧化锌的工艺方法 28、活性氧化锌的生产工艺方法 29、活性氧化锌及高纯氧化锌制备工艺 30、活性氧化锌生产工艺 31、碱法生产活性氧化锌的工艺方法 32、颗粒氧化锌的生产工艺方法 33、颗粒状氧化锌生产装置 34、粒状高活性氧化锌的制造方法及其产品35、联合法矿粉直接生产高纯度氧化锌新工艺36、菱锌矿制取高纯氧化锌的方法 37、硫化锌精矿焙砂与氧化锌矿联合浸出工艺38、硫化锌矿与软锰矿同槽浸出制取氧化锌和碳酸锰的方法 39、纳米氧化锌材料的

高纯氧化镁制备方法 1.卤水制备氧化镁 1.1石灰法 将氯化镁溶液与煅烧石灰石(或白云石)灰乳反应生成氢氧化镁,煅烧得氧化镁。 此法会产生1t镁砂会产生2.76吨CaCl2,如果不能对其进行有效利用,会造成新的废物堆积,只是生产不能扩大。 1.2碳铵法 碳酸氢铵(或二氧化碳和氨)同氯化镁溶液反应生成碱式碳酸镁,经煅烧得到氧化镁。

该法以碳酸氢氨为原料,蒸发水量大,势必耗能较大,生产成本较高。如果能够利用合成氨工厂排放的二氧化碳及中间产品氨为原料,可降低其成本。 1.3氨法 将水氯化镁石(或老卤)与液氨加入晶种沉镁,沉淀经洗涤、烘干、煅烧得到氧化镁产品。 此法沉镁效率可达80%-85%,氨转化率可达80%,产品中氧化镁质量分数在99%以上,副产品NH4Cl可作为化肥化工原料,而且无三废,基本无污染。如在沉镁过程中添加特殊晶种核心,可产生超细氧化镁、磁性氧化镁和空气氧化镁等等。 1.4纯碱法 将卤水与纯碱反应,生成碱式碳酸镁沉淀,洗涤脱水后煅烧,制得氧化镁。 此法制得的氧化镁产品纯度较高,工艺简单,能耗小,但使用纯碱会使成本过高。

以上方法都在液相中反应,通过加入沉淀剂、洗涤剂和化学精制等方法除去杂质离子,保持碱式碳酸镁或氢氧化镁的纯度,最终高纯镁砂纯度可达99.9%以上。但是卤水生产高纯镁砂成本过高,能源消耗大,生产工艺复杂,存在很多难点. 1.5水氯镁石直接热解 含水氯化镁直接在空气(或热气流)中加热,随着温度升高能逐步失去结晶水。反应方程式如下: 该法工艺流程较简单,不需消耗任何辅助原料,使生产成本降低,更易实现镁的高值化和产业化。现行方法主要有喷雾法和沸腾炉法。 1.5.1喷雾热解法 将卤水直接喷入热分解反应炉中进行热分解,煅烧后得粗氧化镁,多次水洗除去未完全分解的可溶性氯化物,粗氧化镁完全水化生成氢氧化镁,煅烧至轻质氧化镁,再重烧得到高纯镁砂,纯度可达99%以上。 喷雾法工艺流程用此法生产氧化镁具有工业规模的厂家是以色列Mishor Rotem的死海方镁石公司。此工艺的热解时间短,生产成本较低,但回收率比较低,氯化氢尾气腐蚀性强,对设备的要求很高,而且对氯化氢尾气的吸收和浓缩有很大难度。 1.5.2沸腾炉热解法 将原料经沸腾炉脱水,热解和焙烧,产品由出料管自动溢入集料缶储存。 矿石沸腾炉炉体散热较大,应采用适当的隔热保温措施,才能较低散热,提高炉子的有效热利用率。 2.固体矿制备氧化镁 2.1煅烧菱镁矿法 菱镁矿中含90%以上的碳酸镁,以及少量碳酸钙和其他微量杂质,直接煅烧便能得到纯度较

纳米氧化镁的国内外研究现状 目前,日、美、德等国都进行了纳米氧化镁的研究,其中日本处于领先地位。日本在80年代就己经制取了纳米氧化镁产品。日本以金属镁为原料,采用气相氧化技术,开发了纯度在99.95%以上,平均粒径为10mn的高纯纳米氧化镁,产品分散性、绝缘性耐热性、透光性等良好。在集成电路板。红外线透过材料等领域得到很好的应用。日本科学技术厅无机材质研究所采用液相滴下法开发成功纳米氧化,纯度高达99.99%。 在应用方面,日本一些化学公司开发成功纳米氧化镁材质的透明薄板陶瓷,该产品韧性好,耐热温度高达2800度,该公司己向航空、电子、光学元件等产业提供样品。2002年11月,美国Nnaosacle公司研制了一种纳米氧化镁杀菌材料,粒径为4nm-8nm,并投入小规模工业化生产,生产能力约为10吨每年,目前,该公司产品己供应市场,并在医疗、公共卫生、化学武器和生化武器(主要用于分解化学和生物毒气)等领域迅速得到推广。特别是非典在全球流行以来,该公司的产品受到了美国政府的高度重视,据悉,目前己在医院和公共场所推荐使用。 目前国内纳米氧化镁的制备和表征仍处于实验室探索阶段,尤其是由实验室向工业化的过渡方面,还无法提供完善坚实的理论基础,还有大量的研究工作要作。因此,纳米氧化镁粒子的制备和表征以及改性研究在今后一定时期内仍是国内的主要研究内容和主攻方向。我国镁资源十分丰富,是世界上生产镁化合物的主要国家之一。虽然我国矿产资源丰富、品位高,但盐湖化工行业对镁盐的利用尚很薄弱,镁盐的生产仍处于粗制初级产品的生产阶段,还远不能满足国民经济发展的需要。为开辟镁盐的新用途,要大力发展镁盐精细产品的生产,特别是开发各种不同用途的特种氧化镁产品。纳米氧化镁由于其独特的用途,成为开发镁资源的首选产品之一,它的研究开发必将大大推动我国丰富镁资源的综合利用和高附加值镁产品的开发。

氧化锌制备工艺2008-06-04 12:21阅读(4)评论 (0) D0208、氧化锌制备工艺(本技术资料含国家发 明专利、实用新型专利、科研成果、技术文献、技术说明书、技术配方、技术关键、工艺流程等,全套价格260元) (氧化锌*制备 氧化锌*制取氧化锌*生产氧化锌*开发氧化锌*研究) (氧化锌制备氧化锌制取氧化锌生产 氧化锌开发氧化锌 研究) 1、氨法制取氧化锌方法 2、氨浸法生产低堆积密度纳米氧化锌的方法 3、氨水·碳铵联合浸取络合制备高纯度活性氧化锌的方法 4、氨水循环络合法生产高纯度活性氧化锌的工艺 5、表面包覆金属钛或铝化合物的纳米氧化锌粉体及制备方法 6、表面改性的纳米氧化锌水分散体及其制备方法和用途

7、超声波-微波联合法从锌浮渣中制备活性氧化锌的方法 8、超微粒子氧化锌及其制造方法和使用其的化妆材料 9、超微氧化锌制取的工艺与装置 10、超细活性氧化锌的制备方法 11、超细氧化锌复合物及其制备方法 12、成核生长分步进行的液相制取超细氧化锌的方法 13、从低品位含锌物料制备纳米活性氧化锌的方法 14、从含锌烟道灰制取氧化锌的工艺 15、从菱锌矿制氧化锌技术 16、从铜--锌废催化剂中回收铜和氧化锌的方法 17、等离子法制取氧化锌工艺及设备 18、低温热分解法制备纳米氧化锌 19、低温易烧结的纳米级氧化锌粉末的制备方法 20、多功能纳米氧化锌悬浮液及其制备方法21、改进的碳酸氢铵全湿法制取高活性氧化锌

22、改性的超细氧化锌及其制备方法 23、高白色氧化锌微粒及其制造方法 24、高级氧化锌制备工艺 25、固相低温热分解合成晶态和非晶态超微氧化锌粉末的制备 26、过氧化锌的制备方法 27、回转窑冶炼生产氧化锌的工艺方法 28、活性氧化锌的生产工艺方法 29、活性氧化锌及高纯氧化锌制备工艺 30、活性氧化锌生产工艺 31、碱法生产活性氧化锌的工艺方法 32、颗粒氧化锌的生产工艺方法 33、颗粒状氧化锌生产装置 34、粒状高活性氧化锌的制造方法及其产品35、联合法矿粉直接生产高纯度氧化锌新工艺36、菱锌矿制取高纯氧化锌的方法 37、硫化锌精矿焙砂与氧化锌矿联合浸出工艺38、硫化锌矿与软锰矿同槽浸出制取氧化锌和碳酸锰的方法

纳米材料的研究属于一种微观上的研究,纳米是一个十分小的尺度,而一些物质在纳米级别这个尺度,往往会表现出不同的特性。纳米技术就是对此类特性进行研究、控制。那么,关于纳米材料的特性及相关应用有哪些呢?下面就来为大家例举介绍一下。 一、纳米材料的特性 当粒子的尺寸减小到纳米量级,将导致声、光、电、磁、热性能呈现新的特性。比方说:被广泛研究的II-VI族半导体硫化镉,其吸收带边界和发光光谱的峰的位置会随着晶粒尺寸减小而显著蓝移。按照这一原理,可以通过控制晶粒尺寸来获得不同能隙的硫化镉,这将大大丰富材料的研究内容和可望获得新的用途。我们知道物质的种类是有限的,微米和纳米的硫化镉都是由硫和镉元素组成的,但通过控制制备条件,可以获得带隙和发光性质不同的材料。也就是说,通过纳米技术获得了全新的材料。纳米颗粒往往具有很大的比表面积,每克这种固体的比表面积能达到几百甚至上千㎡,这使得它们可作为高活性的吸附剂和催化剂,在氢气贮存、有机合成和环境保护等领域有着重要的应用前景。对纳米体材料,我们可以用“更轻、更高、更强”这六个字来概括。“更轻”是指借助于纳米材料和技术,我们可以制备体积更小性能不变甚至更好的器件,减小器件的体

积,使其更轻盈。如现在小型化了的计算机。“更高”是指纳米材料可望有着更高的光、电、磁、热性能。“更强”是指纳米材料有着更强的力学性能(如强度和韧性等),对纳米陶瓷来说,纳米化可望解决陶瓷的脆性问题,并可能表现出与金属等材料类似的塑性。 二、纳米材料的相关应用 1、纳米磁性材料 在实际中应用的纳米材料大多数都是人工制造的。纳米磁性材料具有十分特别的磁学性质,纳米粒子尺寸小,具有单磁畴结构和矫顽力很高的特性,用它制成的磁记录材料不仅音质、图像和信噪比好,而且记录密度比γ-Fe2O3高几十倍。超顺磁的强磁性纳米颗粒还可制成磁性液体,用于电声器件、阻尼器件、旋转密封及润滑和选矿等领域。 2、纳米陶瓷材料 传统的陶瓷材料中晶粒不易滑动,材料质脆,烧结温度高。纳米陶瓷的晶粒尺寸小,晶粒容易在其他晶粒上运动,因此,纳米陶瓷材料具有极高的强度和高韧性以及良好的延展性,这些特性使纳米陶瓷材料可在常温或次高温下进行冷加工。如果在次高温下将纳米陶瓷颗粒加工成形,然后做表面退火处理,就可以使

高纯氧化镁的制备方法总结

————————————————————————————————作者:————————————————————————————————日期:

高纯氧化镁制备方法 1.卤水制备氧化镁 1.1石灰法 将氯化镁溶液与煅烧石灰石(或白云石)灰乳反应生成氢氧化镁,煅烧得氧化镁。 此法会产生1t镁砂会产生2.76吨CaCl2,如果不能对其进行有效利用,会造成新的废物堆积,只是生产不能扩大。 1.2碳铵法 碳酸氢铵(或二氧化碳和氨)同氯化镁溶液反应生成碱式碳酸镁,经煅烧得到氧化镁。

该法以碳酸氢氨为原料,蒸发水量大,势必耗能较大,生产成本较高。如果能够利用合成氨工厂排放的二氧化碳及中间产品氨为原料,可降低其成本。 1.3氨法 将水氯化镁石(或老卤)与液氨加入晶种沉镁,沉淀经洗涤、烘干、煅烧得到氧化镁产品。 此法沉镁效率可达80%-85%,氨转化率可达80%,产品中氧化镁质量分数在99%以上,副产品NH4Cl可作为化肥化工原料,而且无三废,基本无污染。如在沉镁过程中添加特殊晶种核心,可产生超细氧化镁、磁性氧化镁和空气氧化镁等等。 1.4纯碱法 将卤水与纯碱反应,生成碱式碳酸镁沉淀,洗涤脱水后煅烧,制得氧化镁。 此法制得的氧化镁产品纯度较高,工艺简单,能耗小,但使用纯碱会使成本过高。

以上方法都在液相中反应,通过加入沉淀剂、洗涤剂和化学精制等方法除去杂质离子,保持碱式碳酸镁或氢氧化镁的纯度,最终高纯镁砂纯度可达99.9%以上。但是卤水生产高纯镁砂成本过高,能源消耗大,生产工艺复杂,存在很多难点. 1.5水氯镁石直接热解 含水氯化镁直接在空气(或热气流)中加热,随着温度升高能逐步失去结晶水。反应方程式如下: 该法工艺流程较简单,不需消耗任何辅助原料,使生产成本降低,更易实现镁的高值化和产业化。现行方法主要有喷雾法和沸腾炉法。 1.5.1喷雾热解法 将卤水直接喷入热分解反应炉中进行热分解,煅烧后得粗氧化镁,多次水洗除去未完全分解的可溶性氯化物,粗氧化镁完全水化生成氢氧化镁,煅烧至轻质氧化镁,再重烧得到高纯镁砂,纯度可达99%以上。 喷雾法工艺流程用此法生产氧化镁具有工业规模的厂家是以色列Mishor Rotem的死海方镁石公司。此工艺的热解时间短,生产成本较低,但回收率比较低,氯化氢尾气腐蚀性强,对设备的要求很高,而且对氯化氢尾气的吸收和浓缩有很大难度。 1.5.2沸腾炉热解法 将原料经沸腾炉脱水,热解和焙烧,产品由出料管自动溢入集料缶储存。 矿石沸腾炉炉体散热较大,应采用适当的隔热保温措施,才能较低散热,提高炉子的有效热利用率。 2.固体矿制备氧化镁 2.1煅烧菱镁矿法 菱镁矿中含90%以上的碳酸镁,以及少量碳酸钙和其他微量杂质,直接煅烧便能得到纯度较

纳米氧化镁的制备及进展分析 纳米科学技术( N ano Science and Techno logy简称NST)是20世纪90年代初发展起来的一个多学科交叉的科学与技术。纳米材料是指在三维空间中至少有一维处于纳米尺度范围( 1 ~ 100nm ), 或由它们作为基本单元构成的材料。纳米材料由于其组成晶体结构和表面电子结构发生变化, 产生了普通材料所不具有的表面效应、量子尺寸效应、小尺寸效应、宏观量子隧道效应等, 从而使纳米材料具有特殊的光、电、磁、热及催化等性质。其中纳米氧化镁是一种新型高功能精细无机材料。由于其结构的特殊性, 决定了它具有不同于本体的电学、磁学、热学及光学性能。采用纳米氧化镁, 不使用烧结助剂便可以实现低温烧结, 制成高致密度的细晶陶瓷, 可望开发为高温、高腐蚀气氛等苛刻条件下使用的尖端材料; 它可以作为氧化锆、氧化铝、氧化铁等其它纳米粒子的烧结助剂和稳定剂而获得高质量的纳米相陶瓷。另外, 纳米氧化镁可作为油漆、纸张及化妆品的填料、塑料和橡胶的添加剂和补强剂、脂肪的分解剂、医药品的擦光剂、化学吸附剂、以及各种电子材料、催化剂、超导体、耐火材料的辅助材料等。 1 纳米氧化镁的国内外研究现状 日本在80年代就已经推出了纳米氧化镁产品日本宇部兴产公司以金属镁为原料采用气相氧化技术开发了纯度在99.95%以上平均粒径10nm的高纯纳米氧化镁产品分散性好粒度均匀能够低温烧结且绝缘性耐热性优秀透光性良好在集成电路板等电子材料特殊型的发光管红外线透过用材料等领域得到很好的应用日本科学技术厅无机材质研究所采用液相滴下法开发成功纳米氧化镁纯度高达99.99%在应用方面日本化学公司开发成功氧化镁材质的透明薄板陶瓷薄板为3厘米正方形厚0.07mm,耐热温度高达28000C最大特点是韧性好可热加工弯曲成U L S型,产品含氧化镁在99.9以上了,该公司已向航空航天电子光学元件太阳能电池原子能等产业提供样品另外日本赤穗化成旭硝子等化学公司也都拥有自己的纳米氧化镁陶瓷产品我国进入90年代以后纳米氧化镁的研制开发开始起步中国科学院固体物理研究所采用化学沉淀法制备了薄片型氧化镁超细粉末粒径在10-30nm之间陕西师范大学化学系分别采用均匀沉淀和直接沉淀法合成超细粉体氧化镁平均粒径分别为25nm和62nm这些工作目前仅处于实验室阶段在工业化及产品应用研究方面仍未见报道国内外纳米氧化镁生产及开发。目前我国纳米氧化镁的研究尚处于实验室阶段在制备技术相应应用研究及由实验室向工业化过渡方面还远远落后于世界发达国家。 2纳米氧化镁的制备方法 纳米氧化镁有其独特的制备方法, 目前国内外关于纳米级氧化镁合成的报道主要有物理法、化学法、物理化学法3种类型。也可以细分为: 物理法: 流动液面真空蒸发法、溶剂蒸发法、惰性气体蒸发法等; 化学法: 水热法、气相法、醇盐水解法、固相法、辐射合成法、均匀沉淀法、直接沉淀法、喷雾热解法、电解法; 物理化学法: 溶胶-凝胶发、微乳液和胶束法等。目前, 工业上主要有白云石碳化法和卤水- 氨法制备纳米级氧化镁。其中的几种典型方法介绍如下。 2. 1 流动液面真空蒸发法 在高真空下将原料蒸发, 再使之凝结。其优点是能获得纯净的产品, 但生产能力低, 且不能灵活控制粒子大小, 只适合制备尺度小于20 nm 的粒子。 2. 2溶剂蒸发法 该法是将金属盐溶液先分散成微小液滴, 再加热使溶剂蒸发, 析出所需的纳米粒子。溶剂蒸发法可分为喷雾干燥法、喷雾热解法和冷冻干燥法。 2. 3气相法 该法又可分为物理气相沉积法( PVD) 和化学气相沉积法( CVD ) , 根据反应类型, 化

纳米ZnO2的制备 实验报告 班级:应091-4 组号:第九组 指导老师:翁永根老师 成员:任晓洁 1428 邵凯 1429 孙希静 1432 【实验目的】 1.了解纳米氧化锌的基本性质及主要应用 2.通过本实验掌握纳米氧化锌的制备方法

3.对于纳米氧化锌的常见产品掌握制备原理和方法,并学会制备简易产 品。 4.通过本实验复习并掌握EDTA溶液的配制和标定,掌握配位滴定的原 理,方法,基准物质的选择依据以及指示剂的选择和pH的控制。 5.掌握基础常用的缓冲溶液的配制方法和原理。 6.加深对实验技能的掌握及提高查阅文献资料的能力。 【实验原理】 1. 超细氧化锌是一种近年来发展的新型高功能无机产品,晶体为六方结构,其颗粒大小约在1~100纳米。纳米氧化锌由于颗粒小、比表面积大而具有许多其表面电子结构和晶体结构发生变化,产生了宏观物体所不具有的特殊的性质,呈现表面效应、体积效应、量子尺寸效应和宏观隧道效应以及高透明度、高分散性等特点。近年来发现它在催化、光学、磁学、力学等方面展现出许多特殊功能,使在陶瓷、化工、电子、光学、生物、医药等许多领域有重要的应用价值,具有普通氧化锌所无法比较的特殊性和用途。纳米氧化锌在纺织领域可用于紫外光遮蔽材料、抗菌剂、荧光材料、光催化材料等。纳米氧化锌一系列的优异性和十分诱人的应用前景。 2. 纳米氧化锌的制备方法主要有:水热法,均相沉淀法,溶胶一凝胶法,微乳液法,直接沉淀法 3. 本工艺是将锌焙砂(主要成份是ZnO,主要伴生元素及杂质为铁,铜,铅,镍,铬,镍,此外,还含有其它微量杂质,因而用锌焙砂直接酸浸湿法生产活性氧化锌,必须利用合理的酸浸及除杂工艺,分离铅,脱铁、锰,除钙、镁等重金属)与硫酸反应,生产出粗制硫酸锌,加高锰酸钾、锌粉等,经过提纯得到精制硫酸锌溶液后,再经碳化母液沉淀,制得碱式碳酸锌,最后经烘干,煅烧制成活性氧化锌成品。 4. 氧化锌含量的测定采用配位滴定法测定,用NH3-NH4Cl缓冲溶液控 制溶液pH≈10,以铬黑T为指示剂,用EDTA标准溶液进行滴定,其主要反应如下: 在氨性溶液中: Zn2++4NH3?Zn(NH3)42+ 加入EBT(铬黑T)时: Zn(NH3)42++EBT(蓝色)?Zn-EBT(酒红色)+4NH3 滴定开始-计量点前: Zn(NH3)42++EDTA?Zn-EDTA+4NH3 计量点时: Zn-EBT(酒红色)+EDTA?Zn-EDTA+EBT(蓝色)

纳米材料属于纳米技术中的一种,是一种很特殊的材料。物质到纳米尺度以后,大约是在0.1—100纳米这个范围空间,物质的性能就会发生突变,出现特殊性能。纳米材料指的就是这种尺度达到纳米单位的、具备特殊性能的材料。它在现实生活中的应用广泛,包含以下几点: 1、纳米磁性材料 在实际中应用的纳米材料大多数都是人工制造的。纳米磁性材料具有十分特别的磁学性质,纳米粒子尺寸小,具有单磁畴结构和矫顽力很高的特性,用它制成的磁记录材料不仅音质、图像和信噪比好,而且记录密度比γ-Fe2O3高几十倍。超顺磁的强磁性纳米颗粒还可制成磁性液体,用于电声器件、阻尼器件、旋转密封及润滑和选矿等领域。 2、纳米陶瓷材料 传统的陶瓷材料中晶粒不易滑动,材料质脆,烧结温度高。纳米陶瓷的晶粒尺寸小,晶粒容易在其他晶粒上运动,因此,纳米陶瓷材料具有极高的强度和高韧性以及良好的延展性,这些特性使纳米陶瓷材料可在常温或次高温下进行冷加工。如果在次高温下将纳米陶瓷颗粒加工成形,然后做表面退火处理,就可以使纳米材料成为一种表面保持常规陶瓷材料的硬度和化学稳定性,而内部仍具有纳

米材料的延展性的高性能陶瓷。 3、纳米传感器 纳米二氧化锆、氧化镍、二氧化钛等陶瓷对温度变化、红外线以及汽车尾气都十分敏感。因此,可以用它们制作温度传感器、红外线检测仪和汽车尾气检测仪,检测灵敏度比普通的同类陶瓷传感器高得多。 4、纳米倾斜功能材料 在航天用的氢氧发动机中,燃烧室的内表面需要耐高温,其外表面要与冷却剂接触。因此,内表面要用陶瓷制作,外表面则要用导热性良好的金属制作。但块状陶瓷和金属很难结合在一起。如果制作时在金属和陶瓷之间使其成分逐渐地连续变化,让金属和陶瓷“你中有我、我中有你”,便能结合在一起形成倾斜功能材料,它的意思是其中的成分变化像一个倾斜的梯子。当用金属和陶瓷纳米颗粒按其含量逐渐变化的要求混合后烧结成形时,就能达到燃烧室内侧耐高温、外侧有良好导热性的要求。 5、纳米半导体材料 将硅、砷化镓等半导体材料制成纳米材料,具有许多优异性能。例如,纳米半导体中的量子隧道效应使某些半导体材料的电子输运反常、导电率降低,电导热系数也随颗粒尺寸的减小而下降,甚至出现负值。这些特性在大规模集成电路器件、光电器件等领域发挥重要的作用。 利用半导体纳米粒子可以制备出光电转化效率高的、即使在阴雨天也能正常工作的新型太阳能电池。由于纳米半导体粒子受光照射时产生的电子和空穴具有较强的还原和氧化能力,因而它能氧化有毒的无机物,降解大多数有机物,然后生成无毒、无味的二氧化碳、水等,所以,可以借助半导体纳米粒子利用太阳能

氧化镁生产工艺综述 卤水制氧化镁 察尔汗盐湖是世界上最大的钾镁盐共生盐湖,在提取氯化钾过程中副产10倍于钾肥的氯化镁,制备氧化镁可大批利用副产氯化镁,同时可以缓解国内镁砂需求,对青海盐湖资源的合理开发和综合利用有深远的意义。由卤水或水氯镁石制备氧化镁的方法主要有石灰法、碳铵法、纯碱法、水氯镁石直接热解法。 石灰法将氯化镁溶液与煅烧石灰石(或白云石)灰乳反应生成氢氧化镁沉淀,煅烧的氧化镁。由水氯镁石石灰石生产氧化镁工艺流程图此法生产1t镁砂副产2.76tCaCl2,如果不能对其进行有效地利用,会产生新的废物堆,致使生产规模不能扩大。 碳铵法 碳酸氢铵(或二氧化碳与氨)同氯化镁溶液反应生成碱式碳酸镁,经煅烧分解成 图2碳铵法制取氧化镁和氯化铵工艺流程图氧化镁,工艺流程如图2所示。该法以碳酸铵为辅助原料,蒸发水量也大,热能耗量增大,会提高生产成本,如以合成氨工厂排放的二氧化碳废气和中间产品氨气为辅助原料,生产成本较低。 3.3.3氨法将水氯镁石(或老卤)与液氨(或氨水)晶种沉镁,沉淀经洗涤、烘干、煅烧得到氧化镁产品,工艺流程如图3所示。 氨法制备氧化镁工艺沉镁效率可达80%-85%,氨转化率可达80%,产品中氧化镁质量分数在90%以上,副产的NH4Cl可作为化肥化工原料,且无工业三废,基本无环境污染,如在沉镁过程中添加特殊晶种核心,可生产超细氧化镁、磁性氧化镁及空气氧化镁。3.3.4纯碱法将卤水与纯碱反应,生成碱式碳酸镁沉淀,洗涤、脱水后煅烧,制得氧化镁。此法制得的氧化镁产品纯度较高,工艺简单,能耗小,但使用纯碱会使成本过高。以上4种方法都在液相中反应,通过加入沉淀剂、洗涤剂和化学精制等方法除去杂质离子,保持碱式碳酸镁或氢氧化镁的纯度,最终高纯镁砂纯度可达99.9%以上。但是,卤水生产高纯镁砂成本过高,能耗大,工艺复杂,存在很多难点。 3.3.5水氯镁石直接热解法含水氯化镁在空气(或热气流)中加热,随着温度升高逐步失去结晶水,反应方程式如下: 该法工艺流程较简单,不需消耗任何辅助原料,使生产成本降低,更易实现镁的高值化和产业化,现行方法主要有喷雾法和沸腾炉法2种。(1)喷雾热解法将卤水直接喷入热分解反应炉中进行热分解,煅烧后的到粗氧化镁,多次水洗除去为完全分解的可溶性氯化物,粗氧化镁完全水化生成Mg(OH)2,煅烧至轻质氧化镁,再重烧得到高纯镁砂,纯度可达99%以上,工艺流程如图4所示。

纳米氧化镁的制备及其红外吸收性能研究 纳米氧化镁是一种新型高功能精细无机材料,除了具有普通氧化镁的性质和用途外,由于粒子进入纳米尺度,使纳米氧化镁因纳米粒子所共有的表面效应、量子尺寸效应、体积效应、宏观量子隧道效应,而具有一系列普通氧化镁所不具备的性质,从而开丰要辟了一系列新的应用领域。纳米氧化镁具有不同于本体材料的热、光、电、力学、化学等特殊性能,在工业上有重要的应用前景和巨大的经济潜力。 红外吸收是隐身技术的一种,红外隐身材料是当前隐身技术研究的一个热点,它具有广阔的研究前景。本文采用液相沉淀热分解法制备纳米氧化镁,以不同的镁盐与沉淀剂氢氧化钠合成前驱物氢氧化镁,通过控制反应物加入方式、反应时间及温度、机械搅拌速度等因素,控制纳米氧化镁前驱物的粒度及形貌,并通过添加晶型控制剂控制其形貌。对于前驱物,通过马弗炉煅烧后得到纳米氧化镁产品。煅烧过程中,通过控制煅烧温度及煅烧时间等因素,控制纳米氧化镁的粒度。借助于X-射线衍射仪(XRD)、透射电子显微镜(TEM)、扫描电子显微镜(SEM)等测试手段,对前驱物和纳米氧化镁进行检测,确定其物相组成、产品平均粒度和形貌,并最终得到制备不同粒度及不同形貌的纳米氧化镁产品的工艺流程。 论文还研究了不同粒度及不同形貌纳米氧化镁产品的红外吸收特性,通过傅里叶红外光谱仪(FTIR)测定纳米氧化镁红外吸收带,并与普通方镁石的红外吸收特性做对比,研究其特殊性能。研究结果表明:采用液相沉淀法制备纳米氧化镁时,主要的影响因素有反应时间、反应温度、晶型控制剂的种类和用量、机械搅拌速度以及煅烧时间和温度。 以上因素均在一定程度上影响纳米氧化镁产品的性能。搅拌速度的增大、反应时间的延长以及反应温度的升高均使纳米氧化镁延一定方向生长,使其形貌趋于短棒状。

纳米氧化锌的制备、表面改性及应用 纳米氧化锌是一种面向21世纪的新型高功能精细无机产品,其粒径介于1~100纳米,又称为超微细氧化锌。由于颗粒尺寸的细微化,比表面积急剧增加,使得纳米氧化锌产生了其本体块状材料所不具备的表面效应、小尺寸效应和宏观量子隧道效应等。因而,纳米氧化锌在磁、光、电、化学、物理学、敏感性等方面具有一般氧化锌产品无法比拟的特殊性能和新用途,在橡胶、涂料、油墨、颜填料、催化剂、高档化妆品以及医药等领域展示出广阔的应用前景。本文将对本公司生产的纳米氧化锌从制备方法、性能表征、表面改性以及目前所开发的应用领域方面进行较为详细的介绍。 一、纳米氧化锌的制备 氧化锌的制备方法分为三类:即直接法(亦称美国法)、间接法(亦称法国法)和湿化学法。目前许多市售氧化锌多为直接法或间接法产品,粒度为微米级,比表面积较小,这些性质大大制约了它们的应用领域及其在制品中的性能。我公司采用湿化学法(NPP-法)制备纳米级超细活性氧化锌,可用各种含锌物料为原料,采用酸浸浸出锌,经过多次净化除去原料中的杂质,然后沉淀获得碱式碳酸锌,最后焙解获得纳米氧化锌。与以往的制备纳米级超细氧化锌工艺技术相比,该新工艺具有以下技术方面的创新之处: 1.平衡条件下反应动力学原理与强化的传热技术结合,迅速完成碱式碳酸锌的焙解。 2.通过工艺参数的调整,可以制备不同纯度、粒度及颜色的各种型号的纳米氧化锌产品。 3.本工艺可以利用多种含锌物料为原料,将其转化为高附加值产品。 4.典型绿色化工工艺,属于环境友好过程。 二、纳米氧化锌的性能表征 纳米级氧化锌的突出特点在于产品粒子为纳米级,同时具有纳米材料和传统氧化锌的双重特性。与传统氧化锌产品相比,其比表面积大、化学活性高,产品细度、化学纯度和粒子形状可以根据需要进行调整,并且具有光化学效应和较好的遮蔽紫外线性能,其紫外线遮蔽率高达98%;同时,它还具有抗菌抑菌、祛味防酶等一系列独特性能。 清华大学分析测试中心用透射电镜对产品进行了分析,纳米氧化锌粒子为球形,粒径分布均匀,平均粒径20~30纳米,所有粒子的粒径均在50纳米以下。经ST-A表面和孔径测定仪测试,纳米氧化锌粉体的BET比表面积在35m2/g以上。此外,通过调整制备工艺参数,还可以生产出棒状纳米氧化锌。本产品经中国科学院微生物研究所检测鉴定,结果表明,在丰富细菌培养基中,加入0.5%~1%的纳米氧化锌,可有效抑制大肠杆菌的生长,抑菌率达99.9%以上。 三、纳米氧化锌的表面改性 由于纳米氧化锌具有比表面积大和比表面能大等特点,自身易团聚;另一方面,纳米氧化锌表面极性较强,在有机介质中不易均匀分散,这就极大地限制了其纳米效应的发挥。因此对纳米氧化锌粉体进行分散和表面改性成为纳米材料在基体中应用前必要的处理手段。 所谓纳米分散是指采用各种原理、方法和手段在特定的液体介质(如水)中,将干燥纳米粒子构成的各种形态的团聚体还原成一次粒子并使其稳定、均匀分布于介质中的技术。纳米粉体的表面改性则是在纳米分散技术基础上的扩展和延伸,即根据应用场合的需要,在已分散的纳米粒子表面包覆一层适当物质的薄膜或使纳米粒子分散在某种可溶性固相载体中。经过表面改性的纳米干粉体,其吸附、润湿、分散等一系列表面性质都会发生变化,一般可以自动或极易分散在特定的介质中,因此使用非常方便。一般来讲,纳米粒子的改性方法有三种:1.在粒子表面均匀包覆一层其他物质的膜,从而使粒子表面性质发生变化;2.利用电荷转移络合体(如硅烷、钛酸酯等偶联剂以及硬脂酸、有机硅等)作表面改性剂对纳米粒子表面进行化学吸附或化学反应;3.利用电晕放电、紫外线、等离子、放射线等高能量手段对纳米粒子表面进行改性。

纳米氧化镁制备方法及性质应用 冯云会高恩军* (沈阳化工大学配位化学研究室,辽宁省无机分子基化学重点实验室) 摘要:纳米氧化镁作为一种重要的无机化工产品,由于其尺寸大小而使它具有 优异的性能,因此在各个领域被广泛应用。该文章对纳米氧化镁的制备方法做了详细的介绍,包括气相法、液相法、和固相法以及物理方法等;阐述了纳米氧化镁的吸附性能、分解性能以及杀菌性能。 关键词:纳米氧化镁;吸附;分解;杀菌 随着纳米材料技术的发展,人们的研究范围不再局限于镁合金、镁盐等,而 是聚焦于更小尺寸的纳米氧化镁。于是,纳米氧化镁作为一种新型功能无机材料 应运而生。纳米氧化镁产品为白色粉末、无毒、无味,产品粒径小,一般介于 1~100nm,具有较大的比表面积。由于纳米氧化镁尺寸较小,才使得它具有量子尺寸效应、表面效应、小尺寸效应、表面效应和宏观两字隧道效应等特殊性质,这导致了它具有不同于本体材料的光、电、磁等化学性能[1],做成涂料可以起到隐身的作用[2]。另外,研究发现尺寸达到纳米级别的抗菌材料一般具有更强的抗菌活性,而且杀菌效果与纳米粒子的粒径大小,分散程度,比表面积有关,纳米氧化镁能不依赖光照产生抗菌活性[3]。例如在制备高性能的纳米相氧化铝陶瓷的时候可用纳米氧化镁作为烧结助剂,这样可以在低温的条件下烧结成致密的细晶陶瓷,降低生产成本;以纳米氧化镁和纳米氧化钇或稀土金属氧化物为复合稳定剂烧成及热处理制成的力学性能优良,抗高温老化的部分稳定氧化锆陶瓷可广泛用作高温工程部件及高级耐火材料。 1. 制备纳米氧化镁的物理方法 1.1物理方法 制备纳米氧化镁常见的物理方法分为三种,即真空蒸发法、溶剂蒸发法、惰 性气体蒸发法。其中溶剂蒸发法可细分为喷雾干燥发、喷雾热解法、冷冻干燥[4]。 基金项目:沈阳市科技基金资助,NO:F16-208-6-00 通讯作者:高恩军,男,1962年1月生,理学博士,二级教授,从事化学与材料学领域研究工作,E-mail:enjungao@https://www.doczj.com/doc/8817676360.html,

沉淀法制备纳米氧化锌粉体 一、实验目的 1.了解沉淀法制备纳米粉体的实验原理。 2.掌握沉淀法制备纳米氧化锌的制备过程和化学反应原理。 3.了解实验产物粒度的表征手段,掌握激光纳米粒度仪的使用。 4.了解沉淀剂、实验条件对产物粒径分布的影响。 二、实验原理 氧化锌是一种重要的宽带隙(3.37eV)半导体氧化物,常温下激发键能为60meV。近年来,低维(0维、1维、2维)纳米材料由于具有新颖的性质已经引起了人们广泛的兴趣。纳米氧化锌由于晶粒的细微化,其表面电子结构和晶体结构发生变化,产生了宏观物体所不具有的表面效应、体积效应、量子尺寸效应和宏观隧道效应以及高透明度、高分散性等特点,已经广泛的应用在陶瓷、化工、电子、光学、生物、医药等许多领域。纳米氧化锌的制备方法有物理法和化学法,物理法主要包括机械粉碎法和深度塑形变形法,化学法包括沉淀法、溶胶—凝胶法、水热法、微乳液法等方法。本实验采用沉淀法制备纳米氧化锌粉体。 沉淀法包括直接沉淀法和均匀沉淀法。直接沉淀法是制备纳米氧化锌广泛采用的一种方法。其原理是在包含一种或多种离子的可溶性盐溶液中,加入沉淀剂(如OH-,CO32-等)后,在一定条件下生成沉淀并使其沉淀从溶液中析出,再将阴离子除去,沉淀经热分解最终制得纳米氧化锌。其中选用不同的沉淀剂,可得到不同的沉淀产物。均匀沉淀法是利用某一化学反应使溶液中的构晶离子从溶液中缓慢地、均匀地释放出来,所加入的沉淀剂并不直接与被沉淀组分发生反应,而是通过沉淀剂在加热的情况下缓慢水解,在溶液中均匀地反应。 纳米颗粒在液相中的形成和析出分为两个过程,一个是核的形成过程,称为成核过程;另一个是核的长大,称为生长过程。这两个过程的控制对于产物的晶相、尺寸和形貌是非常重要的。 制备氧化锌常用的原料是可溶性的锌盐,如硝酸锌Zn(NO3)2、氯化锌ZnCl2、醋酸锌ZnAc2。常用的沉淀剂有氢氧化钠(NaOH)、氨水(NH3·H2O)、尿素(CO(NH2)2)等。一般情况下,锌盐在碱性条件下只能生成Zn(OH)2沉淀,不能得到氧化锌晶体,要得到氧化锌晶体需要进行高温煅烧。均匀沉淀法通常使用尿素作为沉淀剂,通过尿素分解反应在反应过程中产生NH3·H2O与锌离子反应生成沉淀。反应如下: OH-的生成: CO32-的生成: 形成前驱物碱式碳酸锌的反应: 热处理后得产物ZnO: 用NaOH作沉淀剂一步法直接制备纳米氧化锌的反应式如下: 该实验方法过程简单,不需要后煅烧处理就可以得到氧化锌晶体,而且可以通过调控Zn2+/OH-的摩尔比控制氧化锌纳米材料的形貌。 三、实验仪器与试剂

锂电池材料用纳米氧化镁 概述 CAS号:1309-48-4 纳米级氧化镁具有明显的小尺寸、大表面效应、量子尺寸效应和宏观隧道效应,表面经改性处理,无团聚现象,在体系中有更好的分散性和纳米活性,从而发挥了纳米氧化镁粒子的光、电、磁场、热、量子效应,纳米氧化镁运用到电池材料中,可提高电池的循环性和充放电次数,延长电池的使用寿命。 技术指标 型号SS-MG30D 氧化镁纯度≥99.9% 一次粒径(TEM)30-40nm pH值8-11 比表面积15-30m2/g 干燥失重≤1.0% 灼烧失重≤2.0% 氯化物<0.035% 电子级活化剂≤0.2% 应用范围 1.添加到锂离子蓄电池正极材料中 在锂离子蓄电池正极材料中添加适量的SS-MG30D,所得正极材料拥有大于140mAh/g 的可逆放电容量,且循环性能良好。在正极材料中使用可以提高导电性,建议添加量 0.3-0.5%左右。 2.添加到锌镍蓄电池中 通过物理混合的方法在锌负极活性物质中掺入SS-MG30D,可减少充放电极化、减少循环后期的内阻、提高负板活性物质利用率、延长电池循环寿命,适宜添加量为1.0-2.0%左右,添加量不宜过多。 3.添加到高氯化锌电池中 在正极活性物质中添加少量的氧化镁可以调节电液酸度,减缓自放电,抑制电池气胀,提高贮存性能,且对提高放电容量及促进浆层糊化有独特的效果。建议添加量0.5-1%,并调节合适的pH值。 4.添加到镉镍蓄电池中的应用 在镉电极中添加适量的氧化镁、氧化锌和氧化铁可提高活性物质利用率;添加氧化镁,三氧化二铟和氧化锌,可提高密封镉镍蓄电池的荷电保持能力。

包装 包装:20Kg/袋 杭州吉康新材料有限公司提供

在水——乙醇介质中用氨水沉淀法制备出了纳米()和材料,讨论了介质组成对沉淀产物微粒地粒径范围及形貌地影响,并研究出由()分解为纳米地最佳干燥脱水条件为℃、.表明本方法不需高温处理就可得到颗粒均匀且分布窄地纳米材料,粒径可达~. 一、试剂与仪器 主要原料为氯化锌、无水乙醇、氨水等,均为分析纯试剂. 仪器为微型滴定管、磁力搅拌器、恒温干燥烘箱. 二、试验方法 以水——乙醇为溶剂,其中醇地体积含量分别为(去离子水)、、、.将氯化锌、氨水配制成不同浓度地溶液(不同浓度是多少?).取一定体积(一定体积是多少?)地氯化锌乙醇溶液于烧杯中,加以适当速度搅拌,不同浓度地氨水从微型滴管中缓慢滴入氯化锌乙醇溶液中,使之进行反应.控制氨水用量,调节值为左右,确定滴定终点.反应得到地白色沉淀物,经抽滤洗涤后自然风干即为()纳米粉,()经干燥(℃、)脱水后,为纳米粉体.资料个人收集整理,勿做商业用途 三、不同乙醇浓度对粒径地影响 并且含量越高,这种抑制作用也越强.资料个人收集整理,勿做商业用途 氯化锌地浓度对地粒径影响不大,规律性不强;氨水地浓度对地粒径稍有影响,浓度增大,粒径是减小趋势,浓度为时,粒径为~,浓度为时,粒径为~.资料个人收集整理,勿做商业用途 五、该方法操作简单,条件温和,所用原材料成本低,过程易控制等,是制备纳米粉地好方法,值得推广. 固相合成氧化锌 一、试剂与前驱物地准备 七水硫酸锌、无水草酸纳均为分析纯; 准确称取比为地七水硫酸锌和无水草酸纳,分别研磨后,充分混合,再转入同一研钵中共研磨.热水洗去副产物后,再用无水乙醇淋次,于℃烘干.资料个人收集整理,勿做商业用途二、纳米氧化锌地制备 由前驱物地热分析得地热分解温度为℃.将置于马弗炉中加热升温至分解温度,保持,即得浅黄色纳米氧化锌.资料个人收集整理,勿做商业用途 液相沉淀制备氧化锌 一、单组分锌氨溶液地制备

纳米材料的热学特性 【摘要】:纳米材料的应用及其广泛,涉及到各个领域。本文将从纳米材料的热容,晶格参数,结合能,内聚能,熔点,溶解焓,溶解熵及纳米材料参与反应时反应体系的化学平衡等方面对纳米材料的热学性质的研究进行阐述,并对纳米材料热学的研究和应用前景进行了展望。 【关键词】:纳米材料热学特性发展前景 【正文】: (一)纳米材料 纳米材料是一种既不同于晶态,又不同于非晶态的第三类固体材料,通常指三维空间尺寸至少有一维处于纳米量级( 1 n m~1 0 0 n m)的固体材料。由于纳米材料粒径小,比表面积大,处于粒子表面无序排列的原子百分比高达l 5 ~5 0 %。纳米粒子的这种特殊结构导致其具有不同于传统材料的物理化学特性。 纳米材料的高浓度界面及原子能级的特殊结构使其具有不同于常规块体材料和单个分子的性质,纳米材料具有表面效应,体积效应,量子尺寸效应宏观量子隧道效应等,从而使得纳米材料热力学性质具有特殊性,纳米材料的各种热力学性质如晶格参数,结合能,熔点,熔解焓,熔解熵,热容等均显示出尺寸效应和形状效应。可见,纳米材料热力学性质在各方面均显现出与块体材料的差异性,研究纳米材料的热力学性质具有极其重要的科学意义和应用价值。 (二)热学特性 一热容 1996年,在低温下测定了纳米铁随粒度变化的比热,发现与正常的多晶铁相比,纳米铁出现了反常的比热行为,低温下的电子比热系数减50 %。1998年,通过研究了粒度和温度对纳米粒子热容的影响,建立了一个预测热容的理论模型,结果表明:过剩的热容并不正比于纳米粒子的比表面,当比表面远小于其物质的特征表面积时,过剩的热容可以认为与粒度无关。2002年,又把多相纳米体系的热容定义为体相和表面相的热容之和,因为表面热容为负值,所以随着粒径的减小和界面面积的扩大,将导致多相纳米体系总的热容的减小,二.晶格参数,结合能,内聚能 纳米微粒的晶格畸变具有尺寸效应,利用惰性气体蒸发的方法在高分子基体上制备了1. 45nm 的pd纳米微粒,通过电子微衍射方法测试了其晶格参数,发现Pd 纳米微粒的晶格参数随着微粒尺寸的减小而降低。结合能的确比相应块体材料的结合能要低。通过分子动力学方法,模拟Pd 纳米微粒在热力学平衡时的稳定结构,并计算微粒尺寸和形状对 晶格参数和结合能的影响,定量给出形状对晶格参数和结合能变化量的贡献研究表明:在一定的形状下,纳米微粒的晶格参数和结合能随着微粒尺寸的减小而降低,在一定尺寸时,球形纳米微粒的晶格参数和结合能要高于立方体形纳米微粒的相应量。 三纳米粒子的熔解热力学 熔解温度是材料最基本的性能,几乎所有材料的性能如力学性能,物理性能以及化学性能都是工作温度比熔解温度( T /Tm )的函数,除了熔解温度外,熔解焓和熔解熵也是描述材料熔解热力学的重要参量;熔解焓表示体系在熔解的过程中,吸收热量的多少,而熔解熵则是体系熔解过程中熵值的变化。几乎整个熔解热力学理论就是围绕着熔解温度,熔解熵和

氧化镁的合成方法 1.卤水一石灰法 将预先经过净化精制处理的卤水和经消化除渣处理的石灰制成的石灰乳在沉淀槽内进行沉淀反应,在得到的料浆中加入絮凝剂,充分混合后,进入沉降槽进行分离,再经过滤、洗涤、烘干、粉碎,制得氧化镁成品。 2.卤水-氨水法 以经净化处理除去硫酸盐、二氧化碳、少量硼等杂质的卤水为原料,以氨水作为沉淀剂在反应釜中进行沉淀反应,在反应前投入一定量的晶种,进行充分搅拌。卤水与氨水的比例为1:(0.9~0.93),温度控制在40℃。反应终了后添加絮凝剂,沉淀物经过滤后,洗涤、烘干、粉碎,制得氧化镁成品。该试验方法有待提高收率,缩短洗涤周期,改进并完善生产工艺。 3.菱苦土-盐酸-氨水法 菱镁矿石与无烟煤或焦炭在竖窑内煅烧,生成氧化镁和二氧化碳。苦土粉用水调成浆状后与规定浓度的盐酸反应制备氯化镁溶液。其氯化镁溶液与一定浓度的氨水在反应器中进行反应,生成物经洗涤、沉降、过滤分离、干燥、粉碎,得到氧化镁产品。根据需要可添加表面处理剂进行表面处理。 4. 微晶的氧化镁 在室温时配制饱和的MgCl2·6H2O溶液,在70℃于搅拌下通入过量的浓氨水,则氧化镁慢慢沉淀析出。 注意1:所用的蒸馏水和氨水中均不得含有CO2,蒸馏水需充分煮沸,NH3中的CO2需通过KOH除去。制备氧化镁的装置注意2:反应容器要用硬质玻璃,避免Mg(OH)2与硅酸反应。得到的沉淀在母液中静置两天,期间可加温数次,每次加热至70℃,然后将沉淀倾析洗涤。然后放在涂有石蜡的镍烧杯中,用不含CO2的蒸馏水离心分离洗涤。沉淀和倾析操作可在装置中进行,得到的氧化镁先在氧化钾上真空干燥,后在五氧化二磷上真空干燥。 5.大晶粒氧化镁。 将243mL水加到一个广口的铂容器中,再加入1375g的KOH和485g MgCl2·6H2O,在电炉上加热至210℃,约半小时后澄清。然后将其在18h内慢慢地冷却至室温,即有直径约0.2mL 的结晶析出,在100℃干燥2h,即得大晶粒的氧化镁。