第30卷增2岩石力学与工程学报V ol.30 Supp.2 2011年9月Chinese Journal of Rock Mechanics and Engineering Sept.,2011 基于有限元方法的裂隙岩体等效强度参数研究

杨建平1,陈卫忠1,2,伍国军1,戴永浩1

(1. 中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,湖北武汉 430071;

2. 山东大学岩土与结构工程研究中心,山东济南 250061)

摘要:利用等效连续介质力学方法分析裂隙岩体中工程稳定性时,选择合理的裂隙岩体等效强度参数是取得可靠分析结论的前提。依据建立的裂隙岩体网格,结合岩石统计损伤模型和结构面损伤模型,通过有限元数值方法研究裂隙岩体加载中的渐进破坏过程,以及裂隙岩体等效抗压强度的尺寸效应和各向异性。分析结果表明,从岩块到岩体,岩体等效抗压强度很快降低至稳定幅度,岩体抗压强度的各向异性也不显著。最后,对10 m尺寸的岩体进行不同围压下抗压强度的数值分析,得到裂隙岩体的强度参数,并和Hoek-Brown经验准则进行对比。文中的分析方法对于工程裂隙岩体的宏观参数取值具有参考价值。

关键词:岩石力学;裂隙岩体;等效强度参数;有限元;尺寸效应;各向异性

中图分类号:TU 45 文献标识码:A 文章编号:1000–6915(2011)增2–4002–09

NUMERICAL DETERMINATION OF STRENGTH PARAMETERS OF

FRACTURED ROCK MASSES USING FINITE ELEMENT METHOD

YANG Jianping1,CHEN Weizhong1,2,WU Guojun1,DAI Yonghao1

(1. State Key Laboratory of Geomechanics and Geotechnical Engineering,Institute of Rock and Soil Mechanics,Chinese Academy of Sciences,Wuhan,Hubei430071,China;2. Research Center of Geotechnical and Structural Engineering,

Shandong University,Jinan,Shandong250061,China)

Abstract:The equivalent strength parameters of fractured rock masses are prerequisite to stability analysis of geotechnical engineering projects constructed in fractured rock masses which are encountered frequently in west China. Based on generated mesh of fractured rock masses,combined with statistic damage constitutive model of intact rock and damage model of structural plane,progressive failure of fractured rock masses is studied using finite element method(FEM). Furthermore,scale effect and anisotropy of compressive strength of fractured rock masses are studied. Study results show that the strength decreases and tends towards stability rapidly from intact rock to fractured rock masses,and the anisotropy of strength of fractured rock masses is not significant. At last,based on numerical simulation conducted on 10 m scale rock masses under different confining pressures,the equivalent strength parameters of fractured rock masses are gained and the results are compared with Hoek-Brown criteria. The method developed is helpful for determination of strength parameters of fractured rock masses.

Key words:rock mechanics;fractured rock mass;equivalent strength parameters;finite element method;scale effect;anisotropy

收稿日期:2011–03–31;修回日期:2011–06–17

基金项目:国家自然科学基金资助项目(51004097);国家自然科学基金重大国际合作(50720135906);中国科学院西部行动计划(KJCX–YW–506)

作者简介:杨建平(1982–),男,博士,2004年毕业于中国地质大学(武汉)地球科学学院,现任助理研究员,主要从事隧道及地下工程方面的研

第30卷增2 杨建平等:基于有限元方法的裂隙岩体等效强度参数研究 ? 4003 ?

1 引言

越来越多的工程建设涉及到裂隙岩体,其中结构面控制着岩体的变形特性、强度特性、渗透特性和开挖工程的稳定性。裂隙岩体中工程稳定性数值分析方法主要有两类——连续介质力学方法和离散方法。连续介质力学方法的优点是可以进行大规模工程的稳定分析,从区域整体上掌握岩体中受力、变形规律,缺点是不能进行小范围扰动体局部范围内的受力、变形分析[1-3],该方法在工程中应用较多;离散方法的优点是对于岩体的描述比较真实,能够模拟岩体中局部范围内的应力、变形特点,缺点是在大范围区域,或裂隙很密集的区域分析中,占用计算机资源大,耗时多,较难应用到大规模岩土工程分析中,当前主要有离散元法(distinct element method,DEM)和非连续变形分析法(discontinuous deformation analysis,DDA)[4-5]。

使用连续介质力学方法首先要确定裂隙岩体的等效力学参数,目前有现场试验法、经验法、解析法和数值方法几类。现场试验法一般尺度有限,随着尺寸的增大,试验花费显著升高,又由于试验选点的代表性、边界条件的控制问题和结果的处理困难,使用受到很大限制[6]。经验法根据岩体分级结果来获得岩体的物理力学参数,在设计单位获得了广泛的应用[7-10],但该方法所使用的结果一般比较保守,且缺乏理论依据。解析法具有表达形式简洁的优点,一直受到较多的关注,至今能获得解析解的裂隙网络多是规则、贯通裂隙分布形态,并且裂隙的本构关系也很简单[11-14],一般仅局限在线弹性分析,对于任意分布的裂隙且裂隙具有复杂的本构关系,往往不能得到解析解。数值法的发展是随着计算方法和计算机计算性能的发展而发展起来的,有正分析和反分析两类:正分析通过确定的岩石和裂隙的参数,研究裂隙岩体变形模量的特征单元REV尺寸的等效连续介质参数,可以考虑单个裂隙、岩石的复杂本构关系,亦可考虑任意的、复杂的裂隙形态,可灵活实现加载方式、工况比选等研究[2,15-18],在岩体力学参数研究方面已经形成了系统的方法,成为了一个研究焦点;数值反分析是通过研究区域内多个检测孔的检测数据,在选择合理的模型和反问题解的惟一性的条件下进行模型参数的反演[19]。隙网络中的孤枝裂隙和非连通裂隙,结合建立的岩石、结构面损伤力学模型,对裂隙岩体抗压强度进行尺寸效应和各向异性研究,得到裂隙岩体的强度变化特征,最后进行不同围压下岩体强度数值试验,得到裂隙岩体的等效强度参数。

2 裂隙岩体等效强度参数研究方法

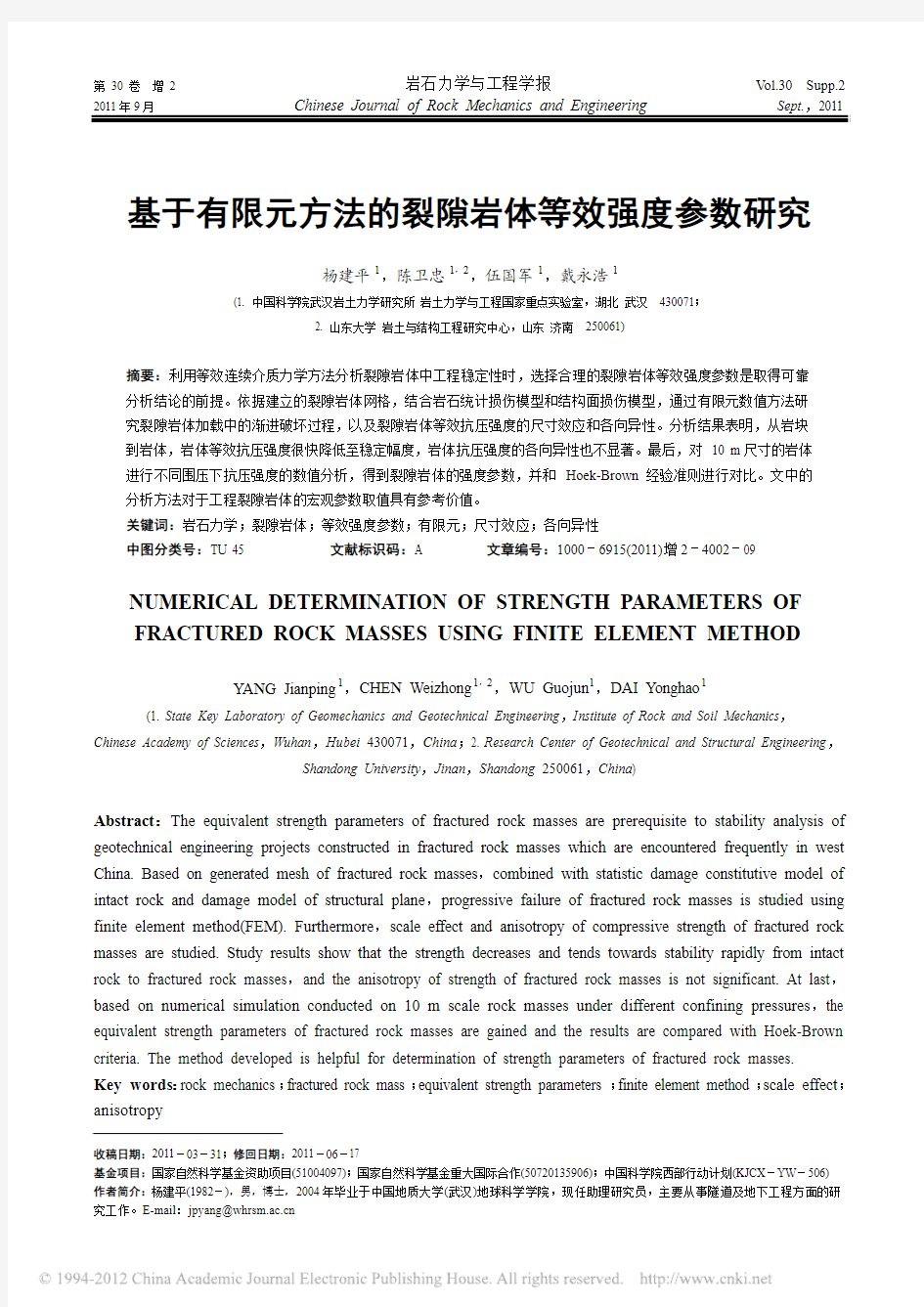

视工程岩体为岩石和裂隙组成的二元结构,根据岩石和裂隙面的力学特性试验结果,建立相应的力学模型并确定其参数,应用二元结构模型数值仿真工程岩体的力学特性。图1显示了岩体不同尺寸和不同地质统计窗内的计算工况。在同一个裂隙岩体样本中以某一固定点为中心选取2,4,6,8,10,16 m尺寸的岩体进行尺寸效应研究。对每一种尺寸,研究0°和90°方向的单轴抗压强度,围绕其中心点逆时针按30°增量旋转,研究30°,60°,120°,150°方向的单轴抗压强度,获得岩体的各向异性特性。

图1 不同尺寸、不同方位计算工况示意图Fig.1 Numerical study cases of compressive strength of fractured rock masses

3 岩体网格模型及本构方程

3.1 裂隙岩体建模

目前的商用软件对裂隙岩体中裂隙系统处理时,往往只保留水力连通裂隙,而去除不连通裂隙及不导水的裂隙端部,进行渗流分析时这种方法具有合理性,但是,进行裂隙岩体力学强度分析时,这种处理方法往往会导致仿真结果不真实,因为裂

? 4004 ? 岩石力学与工程学报 2011年

的地方。本文依据一种新的网格生成技术,生成了裂隙岩体网格样本[20],该方法能全面反映岩体中的裂隙,对裂隙交叉部位的处理能适应交叉裂隙不同变形模式。

3.2 岩石本构模型及其参数

根据虎克定律和应变等价原理,岩石损伤本构关系为

(1)

E D σ

ε=

? (1)

式中:σ,ε,E 分别为应力、应变和无损材料的杨氏模量;D 为损伤因子。

根据岩石微元的非均质性,假设微元的黏聚力服从Weibull 分布,微元破坏服从Mohr-Coulomb 强度准则。设某一级荷载作用下已破坏的微元体数目为t N ,定义统计损伤变量D 为已破坏微元体数目E N 与总微元体数目N 之比,即/t D N N =。依据

Weibull 分布函数及微元破坏的Mohr-Coulomb 强度准则,岩石统计损伤见式(2),(3)[21]。

01exp k

c c D λ??

???=???????????? (2) **

n n 13tan 1sin 1sin 12cos 2cos c D

τσ?

??σσ??

??+=

=

?? (3)

式中:λ,k ,0c 为Weibull 分布函数中的参数;0c 为最低黏聚力;n τ,n σ为剪切破坏面上的剪应力和

正应力;*11(1)D σσ=?和*

33(1)D σσ=?分别为有效

最大压应力和有效最小压应力。

数值实现步骤:

(1) 第i 个增量步计算时,

根据模型不同部位的最大压应力1σ和最小压应力3σ代入上一步的损伤因子1i D ?,通过式(3)计算得到当前步的i c (岩石初始状态下没有损伤,第一个增量步计算时代入

00D =)。

(2) 比较i c 与0c ,若i c ≤0c ,则没有损伤,

0i D =;若i c >0c ,则依据式(2)计算损伤因子i D 。

(3) 进行第1i +个增量步计算,用第i 个增量步的损伤因子i D 代入式(3)计算1i c +,再将1i c +代入式(2)计算新的损伤变量1i D +,作为下一个增量步计算使用。

(4) 循环步骤(2)~(3)即可在每一个增量步中计算得到岩石的损伤因子,数值计算过程中通过降低杨氏模量来反映岩石的损伤。

由大理岩的实验结果得到模型参数[21]:E =50

?=45.9°。

将统计损伤模型编入有限元程序,对岩石标准圆柱试样进行三轴加载试验数值模拟。边界条件:圆柱模型底部边界法向约束,固定其中两点以避免模型发生刚体位移及偏转,侧部施加围压,顶部位移加载。

图2为10,20和40 MPa 围压下的实验结果和数值模拟结果对比曲线。由图可见,该模型能较好地模拟全应力–应变曲线,包括峰值强度和残余强度。

图2 不同围压轴向应力–应变试验曲线和有限元结果对比

Fig.2 Comparsion of axial stress-strain curves between

laboratory test results and FEM results

3.3 结构面的本构方程及参数

3.3.1 结构面变形规律

对锦屏二级水电站辅助洞内白山组大理岩试验进行结构面剪切试验和闭合试验。试验过程:将尺寸为150 mm×150 mm×75 mm 的完整岩样用刀具加压破裂为150 mm×75 mm×75 mm 的两部分,形成新鲜结构面,见图3。在RMT201试验机上沿着结构面法向加载,获得法向荷载–法向变形曲线;在一定的法向荷载下平行于结构面方向施加切向荷载,获得水平荷载–水平位移曲线,进行分析即可得到结构面的法向刚度系数和切向刚度系数变化规律。

(a) (b)

图3 锦屏大理岩结构面试样 Fig.3 Structure plane of Jinping marble

0501001502002503003500

5 10

15 20 25 30轴向应变/10

-3

(σ1-σ3)/M P a

10 MPa(FEM 结果)20 MPa(FEM 结果)

40 MPa(FEM 结果)

10 MPa(试验结果) 20 MPa(试验结果)

40 MPa(试验结果)

第30卷 增2 杨建平等:基于有限元方法的裂隙岩体等效强度参数研究 ? 4005 ?

力–法向位移关系。由图可见,随着结构面的闭合,结构面的法向刚度逐渐增大。数值分析中对结构面法向应力–法向位移非线性关系采用直线进行分段描述,各直线段法向刚度系数取值见表1。表中相对闭合程度小于0,表示裂隙受拉,此时裂隙法向刚度取一个很小的值,用以模拟裂隙不抗拉的行为;而当相对闭合程度大于0.92时,赋予裂隙法向刚度一个很大的值,模拟裂隙上下面不能相互侵入的行为。

图4 结构面闭合试验中法向应力–法向位移关系 Fig.4 Normal stress-normal displacement relationship in

structural plane closing test

表1 结构面法向刚度系数和法向应力关系 Table 1 Variation of normal stiffness coeffient with structural

plane closure

法向刚度系数/(GPa ·m -

1)

裂隙相对闭合程度(法向位移/裂隙宽度)

0.02 <0.00 7.28 0.00~0.40 18.23 0.40~0.58 44.05 0.58~0.77 74.06 0.77~0.85 100 0.85~0.92 1 000

>0.92

根据法向应力15,25和30 MPa 时结构面剪切

应力–剪切位移关系,大理岩结构面在不同法向应力切向刚度为常刚度,其值为10 GPa/m [22]。

3.3.2 结构面损伤演化模型

结构面单元选择ABAQUS 软件中的黏结单元

(cohesive element),对该单元进行进一步开发使其能模拟结构面的法向刚度非线性特性,以及Mohr-

Coulomb 准则反映的结构面损伤破坏特性。

当法向应力和切向应力的关系满足关系式(4)时,认为裂隙达到损伤[23]:

22

n s 00n s 1t t t t ????

+=??????

?? (4) 式中:n t ,s t 为数值计算得到的结构面正应力和剪

应力;0

n t ,0s t 为裂隙发生损伤时临界正应力和剪应

力值;括号代表开关函数,表示当裂隙受压时,

法向应力不产生损伤。

初始损伤条件考虑:(1) 裂隙抗压不抗拉;(2) 损伤发生时的剪切应力0s t 值与法向应力有关。

针对第一点,0

n t 取很小的拉应力值;针对第二

点,剪切强度与法向应力之间用Mohr-Coulomb 准则反表示:

0s tan t c σ?=+ (5)

裂隙的损伤演化与裂隙上下面张开或剪切位移密切相关。定义拉剪综合作用下裂隙上下面的相对

位移为

δ=

(6)

当裂隙的应力状态满足式(4)时,裂隙发生损伤,其损伤因子D 与裂隙的上下面发生的相对位移的关系定义为

0f 00021exp 2111exp()D δδαδδδδδα??

???????

???????=??

??????????? (7) 式中:0δ为裂隙面初始损伤时的张开或剪切位移;

f δ为裂隙面的极限张开或剪切位移;δ为任一应力

状态下裂隙上下面的张开或剪切位移;α为与损伤速率有关的材料常数。损伤因子随着裂隙上下层面张开、错动位移演化关系如图5所示。

图5 损伤因子演化示意图

Fig.5 Sketch of damage factor evolution of structural plane

0.0

0.20.40.60.81.0

0 剪切或张开位移/mm

损伤因子D

1.2

f

法向位移/mm

法向应力/M P a

? 4006 ? 岩石力学与工程学报2011年

结构面的强度参数选取考虑了现场地质条件和

室内外试验参数[24],并参照国内大型工程[25],参数

见表2。

表2 结构面损伤本构模型参数取值

Table 2 Damage parameters of structural plane

c/MPa tan?fδ/mm α

0.5 1.11 3 2

3.3.3 结构面力学模型验证

建立了含2条斜交裂隙的岩体网格,见图6(a),

模型尺寸为3 m×3 m,水平方向裂隙宽30 μm,包

含37,38和39号三个单元,45°方向裂隙隙宽10

μm,包含40,41,42和43号四个单元。

(a) 岩体网络(b) 应力云图

图6 岩体模型验证及结果

Fig.6 Verification of numerical method of fractured rock

masses

裂隙单元采用ABAQUS软件中的黏结单元,

其损伤演化模型和模型参数与节3.3.1和3.3.2相同,

岩石参数同节3.2。

边界条件如图6(a)所示,底边界法向约束,左

侧边界法向约束,上边界应力加载。图6(b)为变形

后的Mises应力云图。由图可见,45°方向裂隙端部

岩石有应力集中,39,42,43号单元裂隙切割出

的块体受到挤压向右侧产生较大的滑动,且块体中

应力很小,这是因为该块体能够自由移动。该岩体

结构显示出这样的变形和受力模式和实际经验相

符。

图7为41号单元的法向应力和法向位移关系。

由图可见,其法向应力–法向位移关系曲线反映了

法向刚度非线性特征,且最大闭合量不超过该裂隙

隙宽。损伤发生时,法向应力–法向位移曲线有一

点波动,但是整体趋势不变,表明数值计算中损伤

不影响法向压应力–应变关系,曲线的波动可能是

损伤点数值计算波动引起的。

图7 法向应力和法向位移关系

Fig.7 Normal stress-normal displacement curve of structural

plane during loading process

图8显示了41号裂隙单元切向应力、损伤因子

的演化。由图可见,未发生损伤时,剪切刚度为10

GPa,损伤发生后损伤因子逐渐增大,切向应力逐

渐减小。

图8 切向应力、损伤因子和切向位移关系

Fig.8 Shear stress-shear displacement relationships and

damage during loading

对结构面损伤演化模型进行的数值计算表明,

本文所建立的结构面本构模型能合理反映裂隙岩体

结构面的变形特征及损伤演化特征。

4 裂隙岩体单轴压缩计算模型及结

果分析

4.1 计算模型及参数

本文计算裂隙岩体为锦屏电站辅助洞中段白山

组大理岩,裂隙参数分布见表3。生成的裂隙模型

如图1所示,岩块和结构面的损伤本构关系及参数

同节3。

边界条件:加载边界对边法向约束,一个侧边

界法向约束,另一个侧边界自由,加载边通过位移

加载。

切

向

应

力/

M

P

a

切向位移/μm

损

伤

因

子

0.0

0.4

0.8

1.2

1.6

2.0

02 4 6 8 10

法向位移/μm

法

向

应

力/

M

P

a

应力加载

第30卷 增2 杨建平等:基于有限元方法的裂隙岩体等效强度参数研究 ? 4007 ?

表3 裂隙参数的概率分布

Table 3 Probability distribution of joint parameters

中心点间距

平均迹长 走向 裂隙 分布

类型

均值/ m 标准 差

分布 类型

均值/ m 标准 差

分布 类型

均值/ (°)标准差

1 正态分布 2.5 0.1 正态分布 4 1 正态分布150102

正态分布

2.0 0.1

正态分布

3 0.7 正态分布

50

7

4.2 计算结果及分析

4.2.1 应力及损伤分析

图9为10 m 岩体60

°

方向加载过程中应力–应变曲线。图中,

点a

,b ,c ,d 分别对应于图

10(a)~

(d)中损伤分布云图。由图可见,初期加载未产生损 伤,加载至一定应力水平,裂隙端部先产生损伤,且损伤基本沿着加载方向扩展,在加载方向前后相邻裂隙端中间区域较容易形成损伤连通区域(见

图9 60°方位应力–应变曲线

Fig.9 Compressive stress-strain relationship of fractured rock

mass

(a) 图9中点a

(c) 图9中点c

(d) 图9中点d

图10 10 m 岩体60°方向加载不同阶段损伤云图 Fig.10 Nephogram of distribution of damage zone of 10 m

rock masses in 60 degree direction during loading processes

图10(b));再进一步加载,损伤区域会贯通成带,此时对应于应力–应变曲线的峰后阶段(见图10(c),

(d));对于岩体周围可以自由变形的块体(如模型右上角块体),由于应力值较小,不会发生损伤,且刚体变形较大,可从图中峰值后期岩体变形看出。

4.2.2 单轴抗压强度尺寸效应分析

图11(a)~(d)为不同方位加载时岩体单轴抗压强度随尺寸的变化关系图。0°

,30°,90°和120° 4个方位单轴抗压强度在岩体尺寸由2 m 增到16 m

的过程中变化不大,为3 MPa 左右,这表明裂隙一旦存在,岩体的强度很快就会降低到一个稳定值。图11(e)和(f)为60°

和150°方位加载时岩体强度随尺寸变化规律。由图可见,60°和150°方位岩体的强度随尺寸变化较大:60°

方位由2 m 时的45 MPa 降低到16 m 时的10 MPa ;150°方位在2 m 时强度为

5 MPa 左右,到了4 m 时强度又为35 MPa ,增大到1

6 m 时强度又降低至5 MPa 。通过分析认为原因如 下:因为2组裂隙走向分别为50°和150°,沿着

应变/10

-4

应力/M P a

? 4008 ? 岩石力学与工程学报 2011年

(a) 方位0°

(b) 方位30°

(c) 方位90°

(d) 方位120°

(f) 方位150°

图11 不同方位抗压强度随岩体尺寸关系

Fig.11 Relationships between compressive strength and rock

masses sizes in different directions

对于该组裂隙的稳定有利,难以造成这组裂隙破坏;岩体强度理论认为加载易于引起小角度斜交裂隙破坏(对应于本文即引起50°方位的裂隙破坏)[26],而文

中计算出60°和150°方位岩体在小尺寸时抗压强度却较大,这可能与计算中约束加载边界对边的法向变形有关,约束边界法向变形会导致结构面两侧岩体难以发生相对错动,对于裂隙贯通尤其如此,如图12所示,贯通裂隙试样进行室内加载试验会得出同样的结果[27]。

(a) (b)

图12 4 m 尺寸150°加载Mises 应力分布及损伤分布云图 Fig.12 Nephogram of distribution of Mises stress and damage

zone of 4 m rock masses in 150 degree direction

5 锦屏大理岩等效强度参数研究

5.1 计算工况

研究裂隙岩体单轴抗压强度尺寸效应和各向异性数值发现,岩体加载方向与岩体中结构面呈一定角度时,单轴抗压强度就很快降低至稳定值,且沿着不同方位的稳定单轴抗压强度差别不大,据此,取10 m×10 m 尺寸岩体0°方位进行有围压加载数值模拟研究。

计算步骤如下:

(1) 下边界、左边界法向约束,上边界和右边

0510152025303540

246

81012141618岩体尺寸/m 单轴抗压强度/M P a

10

20304050岩体尺寸/m

单轴抗压强度/M P a

岩体尺寸/m

单轴抗压强度/M P a

0.0

0.51.01.52.02.53.03.50 2 4 6 8

10121416

18岩体尺寸/m 单轴抗压强度/M P a

岩体尺寸/m 单轴抗压强度/M P a

0.01.02.03.00 2 4 6 8

1012141618

岩体尺寸/m 单轴抗压强度/M P a

第30卷 增2 杨建平等:基于有限元方法的裂隙岩体等效强度参数研究 ? 4009 ?

30和40 MPa)。

(2) 保持围压不变,沿着右边界进行位移加载,每个增量步计算得到左边界的等效法向应力,绘出轴向应力–轴向应变曲线。 5.2 计算结果及分析

图13为不同围压时偏应力–轴向应变曲线。由图可见,随着围压的增大,岩体抗压强度及残余强度均增大。

图13 10 m 岩体不同围压下偏应力–轴向应变关系 Fig.13 Stress-strain relationships of 10 m rock masses under

different confining pressures

根据数值试验结果对岩体参数进行估算:依据完整大理岩单、三轴试验结果得到岩石Hoek-Brown 准则中单轴抗压强度c i σ和参数i

m [21]

:c 101.8i σ=

MPa , 6.8i m =。

岩体的Hoek-Brown 准则:

3

13c b

c a

i i m s σσσσσ?

?=++???

?

(8) 依据本文计算的岩体裂隙分布及结构面强度参数,参考 E. Hoek

[28]

确定地质强度指标(GSI )值在

55~65之间。对于GSI >25的岩体,式(8)中的参数可以通过式(9),(10)确定,且0.5a =,

b 100exp 28i GSI m m ???

=????

(9)

100exp 9GSI s ???

=????

(10)

由Hoek-Brown 经验准则式(8)计算的不同围压强度值和数值计算值对比如图14所示,

当GSI =55时,该裂隙岩体Hoek-Brown 参数b 1.36m =,s =

0.006 738。

6 结 论

针对工程中普遍遇到的裂隙岩体,本文建立了

图14 Hoek-Brown 计算强度值和数值计算值对比

Fig.14 Comparison of strength results between Hoek-Brown

criteria and simulated results

了数值研究,得出如下结论:

(1) 建立的裂隙岩体有限元加载过程中,裂隙端部首先形成损伤区,并沿着加载方向扩展、贯通,最终形成破损带,进入峰后阶段。

(2) 从岩块要岩体的单轴抗压强度很快降低到一个稳定值,且岩体尺寸的增大和加载方位的变化对强度值影响不大。本文研究中,当加载方位与裂隙近似平行时,岩体强度会较高,这与加载中边界条件设置有关,限制边界法向变形同时限制了裂隙两侧岩体的相对滑动,对于存在贯通裂隙时该情况

尤其显著,如何在裂隙岩体的数值仿真中设置边界条件是一个值得考虑的问题。

(3) 对10 m 尺寸裂隙岩体进行了不同围压下抗压强度数值试验,结果表明低围压阶段强度增加速率较快,高围压阶段增大速率趋缓,裂隙岩体强度适合用Hoek-Brown 经验强度准则进行描述。 参考文献(References):

[1] LONG J C S ,REMER J S ,WILSON C R ,et al. Porous media

equivalents for networks of discontinuous fractures[J]. Water Resources Research ,1982,18(3):645–658.

[2] MIN K B ,JING L. Numerical determination of the equivalent elastic

compliance tensor for fractured rock masses using the distinct element method[J]. International Journal of Rock Mechanics and Mining Sciences ,2003,40(6):795–816.

[3] SITHARAM T G ,LATHA G M. Simulation of excavations in jointed

rock masses using a practical equivalent continuum approach[J]. International Journal of Rock Mechanics and Mining Sciences ,2002,39(4):517–525.

[4] JING L. Formulation of discontinuous deformation analysis(DDA)—

100120140围压/MPa

强度/M P a

轴向应变ε1/%

(σ1-σ3)/M P a

? 4010 ? 岩石力学与工程学报2011年

Geology,1998,49(3/4):371–381.

[5]HART R D. Comprehensive rock engineering[M]. Oxford:Pergamon

Press,1993:245–261.

[6]BIENIAW SKI Z T. Determining rock mass deformability:

experience from case histories[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1978,15(5):237–247.

[7]HOEK E,BROWN E T. Practical estimates of rock mass strength[J].

International Journal of Rock Mechanics and Mining Sciences,1997,34(8):1 165–1 186.

[8]BARTON N. Some new Q-value correlations to assist in site

characterisation and tunnel design[J]. International Journal of Rock Mechanics and Mining Sciences,2002,39(2):185–216.

[9]PALMSTROM A. Characterizing rock masses by the RMi for use in

practical rock engineering,part 2:some practical applications of the rock mass index(RMi)[J]. Tunnelling and Underground Space Technology,1996,11(3):287–303.

[10]贺少辉. 地下工程[M]. 北京:清华大学出版社,2006:45–50.(HE

Shaohui. Underground engineering[M]. Beijing:Tsinghua University Press,2006:45–50.(in Chinese))

[11]FOSSUM A F. Effective elastic properties for a randomly jointed rock

mass[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1985,22(6):467–470. [12]GERRARD C M. Elastic models of rock masses having one,two and

three sets of joints[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1982,19(1):15–23.

[13]HU K X,HUANG Y. Estimation of the elastic properties of fractured

rock masses[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1993,30(4):381–394. [14]SINGH B. Continuum characterization of jointed rock masses:part

I—the constitutive equations[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1973,10(4):311–335.

[15]KULATILAKE P H S W,WANG S,STEPHANSSON O. Effect of

finite size joints on the deformability of jointed rock in three dimensions[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1993,30(5):479–501. [16]POUYA A,GHOREYCHI M. Determination of rock mass strength

properties by homogenization[J]. International Journal for Numerical and Analytical Methods in Geomechanics,2001,25(13):1 285–

1 303.

[17]张宜虎. 岩体等效水力学参数研究[博士学位论文][D]. 武汉:中国

地质大学,2006.(ZHANG Yihu. Research on the equivalent hydro- mechanical parameters of rock mass[Ph. D. Thesis][D]. Wuhan:China University of Geosciences,2006.(in Chinese))

[18]MIN K B,JING L. Stress dependent mechanical properties and bounds

of Poisson′s ratio for fractured rock masses investigated by a

Mining Sciences,2004,41(Supp.1):390–395.

[19]周志芳. 裂隙介质水动力学原理[M]. 北京:高等教育出版社,

2007:10–11.(ZHOU Zhifang. Theory on dynamics of fluids in fractured medium[M]. Beijing:Higher Education Press,2007:10–

11.(in Chinese))

[20]杨建平,陈卫忠,戴永浩. 裂隙岩体变形模量尺寸效应研究I:FEM

有限元法[J]. 岩土力学,2011,32(5):1 538–1 545.(YANG Jianping,CHEN Weizhong,DAI Yonghao. Scale effect study of deformation modulus for fractured rock mass—part I:Finite element method method[J]. Rock and Soil Mechanics,2011,32(5):1 538–1 545.(in Chinese))

[21]YANG J P,CHEN W Z. Study of statistic damage constitutive model

for shear failure rock[J]. Materials Research Innovations. 2011,15:565–568.

[22]杨建平. 裂隙岩体宏观力学参数评价研究[博士学位论文][D]. 武

汉:中国科学院武汉岩土力学研究所,2009.(YANG Jianping. Study of macro mechanical parameters of fractured rock mass[Ph. D.

Thesis][D]. Wuhan:Institute of Rock and Soil Mechanics,Chinese Academy of Sciences,2009.(in Chinese))

[23]HKS Company. ABAQUS analysis user′s manual[R]. [S.l.]:HKS

Company,2004.

[24]中国水电顾问集团华东勘测设计研究院. 雅砻江锦屏二级水电站

可行性研究报告——3工程地质[R]. 杭州:中国水电顾问集团华东勘测设计研究院,2005:276–277.(East China Investigation and Design Institute under CHECC. Feasibility study report of Jinping II Hydropower Station—engineering geology[R]. Hangzhou:East China Investigation and Design Institute under CHECC,2005:276–277.(in Chinese))

[25]中国水利水电科学研究院,水利水电规划设计总院,水利电力情报

研究所,等. 岩石力学参数手册[M]. 北京:中国水利水电出版社,1991:469–415.(China Institute of Water Resources and Hydropower Research,Water Resources and Hydropower Planning and Design General Institute,Scientific and Technical Information Institute of Water Resources and Hydropower,et al. Manual of mechanical parameters of rock[M]. Beijing:China Water Power Press,1991:469–415.(in Chinese))

[26]蔡美峰,何满潮,刘东燕. 岩石力学与工程[M]. 北京:科学出版

社,2002:104–108.(CAI Meifeng,HE Manchao,LIU Dongyan. Rock mechanics and engineering[M]. Beijing:Science Press,2002:104–108.(in Chinese))

[27]张伟,周国庆,张海波,等. 倾角对裂隙岩体力学特性影响试验

模拟研究[J]. 中国矿业大学学报,2009,38(1):30–33.(ZHANG Wei,ZHOU Guoqing,ZHANG Haibo,et al. Experimental research on the influence of obliquity on the mechanical characteristics of a fractured rock mass[J]. Journal of China University of Mining and Technology,2009,38(1):30–33.(in Chinese))

[28]HOEK E. Practical rock engineering[M/oL]. 2007. http:// www.

一、有限元模拟方法 金属切削数值模拟常用到两种方法,欧拉方法和拉格朗日方法。欧拉方法适合在一个可以控制的体积内描述流体变形,这种方法的有限元网格描述的是空间域的,覆盖了可以控制的体积。在金属切削过程中,切屑形状的形成过程不是固定的,采用欧拉方法要不断的调整网格来修改边界条件,因此用欧拉方法进行动态的切削过程模拟比较困难。欧拉方法适用于切削过程的稳态分析(即“Euler方法的模拟是在切削达到稳定状态后进行的”[2]),仿真分析之前要通过实验的方法给定切屑的几何形状和剪切角[1]。 而拉格朗日方法是描述固体的方法,有限元网格由材料单元组成,这些网格依附在材料上并且准确的描述了分析物体的几何形状,它们随着加工过程的变化而变化。这种方法在描述材料的无约束流动时是很方便的,有限元网格精确的描述了材料的变形情况。实际金属切削加工仿真中广泛采用的拉格朗日方法,它可以模拟从初始切削一直到稳态的过程,能够预测切屑的形状和工件的残余应力等参数[2]。但是用这种方法预定义分离准则和切屑分离线来实现切屑和工件的分离,当物质发生大变形时常常使网格纠缠,轻则严重影响了单元近似精度,重则使计算中止或者引起严重的局部变形[1]。 为了克服欧拉描述和拉格朗日描述各自的缺点,Noh和Hirt在研究有限差分法时提出了ALE(Arbitrary Lagrange-Euler)描述,后来又被Hughes,liu和Belytschko等人引入到有限元中来。其基本思想是:计算网格不再固定,也不依附于流体质点,而是可以相对于坐标系做任意运动。由于这种描述既包含Lagrange的观点,可应用于带自由液面的流动,也包括了Euler观点,克服了纯Lagrange 方法常见的网格畸变不如意之处。自20世纪80年代中期以来,ALE描述己被广泛用来研究带自由液面的流体晃动问题、固体材料的大变形问题、流固祸合问题等等。金属的高速切削过程是一个大变形、高应变率的热力祸合过程,正适合采用ALE方法。 采用ALE方法进行高速切削仿真克服了拉格朗日方法和欧拉方法需要预先定义分离线、切屑和工件分离准则,假定切屑形状等缺点,避免了网格畸变以及网格再划分等问题,使切屑和工件保持良好的接触,使计算易于收敛[1][4]。 二、材料断裂准则 在金属切削成形有限元模拟中提出了多种切屑分离准则,这些准则可以分为两种类型:物理准则和几何准则。 优点: 几何分离准则需要预定义加工路径,在加工路径上判断刀尖与刀尖前单元节点的距离变化来判断分离与否。当两点的距离小于某个临界值时,刀尖前单元的节点被分成两个,其中一个节点沿前刀面向上移动形成切屑,另一个保留在加工表面上形成己加工表面[1][2]。。 物理分离准则是基于刀尖前单元节点的应力、应变及应变能等物理量定义分离条件,当单元中的该物理量的值超过给定材料的对应值时,单元节点就会分离[2]。(物理标准主要是基于制定的一些物理量的值是否达到临界值而进行判断的,主要有基于等效塑性应变准则、基于应变能密度准则、断裂应力准则等[5])。 Carroll和Strenkowski使用了等效塑性应变作为物理分离准则的标准,在一些有限元软件中该标准的演化得到了应用,ABAQUS/Explicit中的剪切失效准则(shear failure)就是这样一种物理准则,它根据单元积分点处的等效塑性应变值是否到达预设值来判断材料是否失效[1]。 缺点:

超高强度螺栓断裂失效分析 摘要:螺栓作为重要的紧固件,其失效事故发生较多,造成的危害很大。其中,螺栓的氢脆断裂是较为常见的故障模式,由于氢脆大多与批次性问题有关,因此,危害性较大。螺纹连接是发动机各部件之间最常用的连接方式,大概占到发动机 连接的70%。螺栓的受力特点决定了它是发动机的薄弱零部件。因此,连杆螺栓 的失效分析与预防十分重要。本文分析超高强度螺栓断裂失效的相关内容。 关键词:超高强度螺栓;断裂失效;氢脆 超高强度螺栓是继铆接、焊接之后发展起来的一种钢结构连接型式。它具有 施工简单、可拆卸、承载大、耐疲劳、较安全等优点。因此, 高强度螺栓连接已 发展成为工程安装的主要手段。 1 实例分析 某型号高强度螺栓用于某轴承上,其强度要求很高。该型螺栓在生产检验合 格服役5 个月后,发现个别螺栓相继在螺纹处发生断裂。该型高强度螺栓为铰制 孔螺栓(螺纹长度95 mm),材料为35CrMnSiA 钢,规格为M56,螺杆长度为 235mm,强度要求以GB/T3077-1999 为标准。其制造工艺为:毛坯电渣重熔→预 加工→超声波探伤→粗加工(单边留量3~5mm)→调质处理(950℃淬火,630℃回火)→半精加工→淬火热处理(淬火温度为900℃,310℃回火)→力学性能检验→精 加工→磁粉探伤(包括螺纹部分)→表面油漆防护→装配。目前,采用的无损检测手段无法检测出螺栓内部0.2mm 以下的微裂纹。通过金相检验、氢含量检验和断口电镜扫描分析等相关的手段对断裂的螺栓及未断裂的随机抽取样品进行相应的检 验和断裂原因分析。 2 实验方法与结果 2.1 实验对象。实验对象为该型螺栓2 枚,其中包括断裂的铰制孔螺栓,以 及对应同型号未断螺栓1 枚。 2.2 外观检验。用肉眼观察,铰制孔螺栓断于第一节螺纹处断口均很平齐,无 塑性变形,断面与轴线垂直,为一次性脆性断口。且在断口附近有明显的腐蚀痕迹。 2.3 化学成分分析。分别对所取2 个螺栓试样进行化学成分检验分析,结果 表明,2 个螺栓化学成分含量均符合标准。 2.4 氢含量检测。分别对已断裂的铰制孔螺栓及未断裂铰制孔螺栓的光杆边缘处、R/2 处及芯部进行氢含量检测,其中已断裂和未断裂的螺栓光杆边缘处及芯 部检测结果基本一致,R/2 处检测结果出入比较大,分别为2.0×10-6 和0.6×10-6。 2.5 断口分析。将断裂的铰制孔螺栓断口清洗后置于扫描电镜下观察,断口 的形貌大部分均为沿晶和少量的韧窝。见图1。 2.6 金相检验及硬度检测。断裂的螺栓中均有氮化物夹杂,未断裂螺栓的齿面与齿根未 见微观裂纹,见图2。已断裂螺栓存在个别夹杂物超出标准规定尺寸,未断裂螺栓无此现象。已断裂螺栓的晶粒度级别为6~7,未断裂螺栓为5.5~6,显微组织显示齿面局部略有脱碳, 组织为回火马氏体,测得其硬度大于50 HRC,抗拉强度大于1750MPa,说明该材料的强度 级别很高,属于超高强度钢。 3 分析与讨论 上述实验结果表明:该型号螺栓无论在力学性能、化学成分以及晶粒度等方面均符合相 关标准。该螺栓组织为回火马氏体,回火马氏体对氢是极其敏感的。该螺栓的强度很高,因 此同样对氢脆的敏感性也很高。一般来说,发生氢致延迟断裂需要同时具备以下三个条件:

案例一螺栓断裂失效分析 某螺栓生产厂家生产的螺栓在用户使用过程中发生断裂,为分析螺栓断裂原因,进行了化学成分测试、金相组织观察、螺栓断口观察、能谱测试以及硬度测试等,并对螺栓断裂做出了结论。 1、化学成分分析 螺栓成分分析采用成分分析仪,正常断裂、异常断裂螺栓成分见表1,从表中可以看出正常断裂螺栓与异常断裂螺栓成分都符合GB/T3077-1999《合金结构钢》中对45Mn2钢的要求。 表1 材料化学成分分析结果(质量分数,%) C Si Mn P S Cr Ni Fe 正常断裂螺栓0.421 0.250 1.498 0.011 0.001 0.078 0.021 余量 异常断裂螺栓0.425 0.269 1.534 0.011 <0.001 0.068 0.019 余量标准值0.42~0.49 0.17~0.37 1.4~1.8 2、金相组织分析 取平行于断裂截面的试样,打磨、抛光并观察其组织形貌。下图1(a)、1(b)所示为正常断裂螺栓与异常断裂螺栓的金相组织形貌,从图中可以看出螺栓金相组织均为回火马氏体。 (a)正常断裂螺栓;(b)异常断裂螺栓 图1 螺栓金相组织形貌 3、宏观断口形貌分析 正常断裂螺栓、异常断裂螺栓宏观断口形貌如图2(a)、2(b)所示。由图可知

两个螺栓均从中心起裂,裂纹向四周扩展。正常断裂螺栓与异常断裂螺栓断裂截面都具有裂纹源、扩展区、瞬断区三个部分,正常断裂螺栓扩展区面积比异常断裂螺栓大,瞬断区面积则比异常断裂螺栓小。这与异常断裂螺栓应力(165KN )比正常断裂螺栓断裂应力(215KN)小相吻合。同时正常断裂螺栓断裂截面较为平整,异常断裂螺栓在裂纹源附近呈凹陷状。 (a)正常断裂螺栓; (b)异常断裂螺栓 图2 螺栓断裂截面 4、 微观断口形貌分析 图3所示为正常断裂螺栓与异常断裂螺栓断裂截面裂纹源附近的微观形貌,从图中可以看出正常断裂螺栓组织较为平整,而异常断裂螺栓中心附近可见含有夹杂物的微孔。图4所示为夹杂物所在位置,图5为夹杂物能谱分析图,表2为其对应的元素分析表,从表中可以看出夹杂物中主要元素为O 、Si ,并存在少量的Mg 、Al 、Ca 元素,其中O 元素的含量很大,故较杂物主要为SiO 2,存在少量的MgO 、Al 2O 3、CaO 。 裂纹源 扩展区 裂纹源 扩展区 瞬断区 瞬断区 a) b)

有限元法的基本思想及计算步骤 有限元法是把要分析的连续体假想地分割成有限个单元所组成的组合体,简称离散化。这些单元仅在顶角处相互联接,称这些联接点为结点。离散化的组合体与真实弹性体的区别在于:组合体中单元与单元之间的联接除了结点之外再无任何关联。但是这种联接要满足变形协调条件,即不能出现裂缝,也不允许发生重叠。显然,单元之间只能通过结点来传递内力。通过结点来传递的内力称为结点力,作用在结点上的荷载称为结点荷载。当连续体受到外力作用发生变形时,组成它的各个单元也将发生变形,因而各个结点要产生不同程度的位移,这种位移称为结点位移。在有限元中,常以结点位移作为基本未知量。并对每个单元根据分块近似的思想,假设一个简单的函数近似地表示单元内位移的分布规律,再利用力学理论中的变分原理或其他方法,建立结点力与位移之间的力学特性关系,得到一组以结点位移为未知量的代数方程,从而求解结点的位移分量。然后利用插值函数确定单元集合体上的场函数。显然,如果单元满足问题的收敛性要求,那么随着缩小单元的尺寸,增加求解区域内单元的数目,解的近似程度将不断改进,近似解最终将收敛于精确解。 用有限元法求解问题的计算步骤比较繁多,其中最主要的计算步骤为: 1)连续体离散化。首先,应根据连续体的形状选择最能完满地描述连续体形状的单元。常见的单元有:杆单元,梁单元,三角形单元,矩形单元,四边形单元,曲边四边形单元,四面体单元,六面体单元以及曲面六面体单元等等。其次,进行单元划分,单元划分完毕后,要将全部单元和结点按一定顺序编号,每个单元所受的荷载均按静力等效原理移植到结点上,并在位移受约束的结点上根据实际情况设置约束条件。 2)单元分析。所谓单元分析,就是建立各个单元的结点位移和结点力之间的关系式。现以三角形单元为例说明单元分析的过程。如图1所示,三角形有三个结点i,j,m。在平面问题中每个结点有两个位移分量u,v和两个结点力分量F x,F y。三个结点共六个结点位移分量可用列

金属切削过程韧性断裂的有限元仿真现状 工件材料的断裂准则是金属切削加工有限元仿真的关键技术。分析了国内外金属切削加工有限元仿真的研究现状,并进一步对不同工件材料的断裂仿真技术的特点、适用条件进行了比较分析,指出了现阶段工件材料断裂准则仿真技术尚存在的问题,探讨了切削过程有限元仿真技术的发展趋势,为切削过程有限元建模发展提供一定的参考。 标签:金属切削:韧性断裂;有限元模型 引言 金属切削加工在21世纪依然是机械制造业的主要加工方法。它在保证高效率和低成本的基础上,通过刀具和工件的相互作用,去除工件表面的多余材料,来获得所需工件形状、加工精度和表面质量要求。而在在金属切削加工工艺中,不可避免地出现材料断裂现象,所以必须合理地利用材料产生的断裂,才能实现切削工艺过程[1]。 现代工业研究方法主要包括三种:理论分析、试验研究和有限元仿真,这三种方法可以综合利用。有限元技术以其周期短、结果准确、成本低等诸多优点,获得了广大工程技术和研究人员的青睐。基于有限元仿真技术强大的数值分析能力,它已成为定量研究金属切削加工过程的有效手段,该技术对减少制造成本,缩短产品制造周期和提高产品质量具有重要意义。 1 应用背景 19世纪中期,人们开始对金属切削过程的研究,到现在已经有一百多年历史。由于金属切削本身具有非常复杂的机理,对其研究一直是国内外研究的重点和难点。过去通常采用实验法,它具有跟踪观测困难、观测设备昂贵、实验周期长、人力消耗大、综合成本高等不利因素。 传统的切削过程研究中,试验法是最主要的研究方法,即根据试验结果得出经验公式,从而预报切削力。日益增长的时间设备材料和人力成本的消耗促使人们寻找更通用、更有效的研究方法。而有限元法在分析弹塑性大变形问题,包括分析需要考虑与温度相关的材料性能参数和具有很大的应变速率的问题方面有着杰出的表现。 在金属断裂行为的预测方面,有限元技术可以对其进行模拟仿真,仿真过程能否顺利进行,对断裂行为的预测准确与否,取决于很多因素,其中断裂准则的准确获得以及有限元仿真过程断裂行为网格的调整和重新划分技术,成为工艺顺利进行和结果准确的关键。应用表明,合理利用有限元模拟仿真技术对金属断裂行为进行分析,可以准确预测金属成形缺陷,优化工艺路线和工艺参数[2]。

高强度螺栓断裂失效分析 韩志良 (常州机电职业技术学院机械系,常州213012) 马红卫,丁燕君 (常柴股份有限公司理化室,常州213002) 摘要:针对装配现场发生的几起高强度螺栓断裂失效事故,采用金相分析、化学成分分析和力学性能测试等方法进行检测。分析结果认为螺栓失效的原因有:(1)螺纹成形时产生裂纹,螺栓因之而脆断;(2)杆部与头部交接处表面脱碳、使局部强度降低而断裂;(3)装配时扭矩过大,螺栓明显缩颈而断裂;(4)原材料中心存在裂纹。 关键词:螺栓;裂纹;扭转;脱碳 高强度螺栓是发动机紧固件中最重要的零件之一,如连杆螺栓、缸盖螺栓、主轴承盖螺栓,要求强度等级为10.9级,有的甚至达12.9级。但在实际使用中,高强度螺栓(简称螺栓)断裂失效也时有发生。笔者就发生在装配过程中的四起高强度螺栓断裂失效逐一进行分析。 1 195连杆螺栓断裂失效分析 195连杆螺栓装配时断裂于螺纹处。从断口上看,断口平直,无缩颈,几乎没有裂纹萌生区,全部为最后瞬断区。零件供应商进行了失效分析,认为装配时连杆螺纹内夹入异物,阻碍了螺纹的拧紧,导致装配扭矩过大而断裂。 1.1 断口分析 由于断口表现出极大的脆性,如果是基于扭紧力矩过大而断裂,断口应表现出良好的塑性,因为拧紧时螺栓主要受扭转应力,而扭转试验的应力状态的柔性系数较大(大于拉伸试验),材料易于塑性变形,而失效的螺栓并未表现出塑性。另外,断裂源也不在齿根部,而是有所偏离。 1.2 化学成分和显微组织分析 螺栓材料牌号为40Cr钢,强度等级10.9级,硬度要求32~38HRC,金相组织要求1~3级(JB/T8837-2000)。经检验,螺栓化学成分(质量分数)符合GB/T3077-1988之规定,见表1。显微组织为细的回火索氏体,按JB/T8837-2000评定为1级,其硬度值为34HRC和35HRC,硬度和显微组织均符合技术条件规定。经磁粉探伤未发现磁痕。 将螺栓从杆部与头部交接处纵向剖开,经金相制样、观察,结果在大部分螺纹的根部均有裂纹,即在断口附近和远离断口的螺纹处均存在裂纹,裂纹位置偏离“真正的”齿根部,裂纹的两侧无贫碳和脱碳,说明裂纹的形成与调质处理无关,见图1和图2。由于裂纹细小且位于螺纹根部,常规磁粉探伤未发现磁痕。

1.软件形式: ㈠. SolidWorks的内置形式: ◆COSMOSXpress——只有对一些具有简单载荷和支撑类型的零件的静态分析。 ㈡. SolidWorks的插件形式: ◆COSMOSWorks Designer——对零件或装配体的静态分析。 ◆COSMOSWorks Professional——对零件或装配体的静态、热传导、扭曲、频率、掉落测试、优化、疲劳分析。 ◆COSMOSWorks Advanced Professional——在COSMOSWorks Professional的所有功能上增加了非线性和高级动力学分析。 ㈢. 单独发行形式: ◆COSMOS DesignSTAR——功能与COSMOSWorks Advanced Professional相同。 2.使用FEA的一般步骤: FEA=Finite Element Analysis——是一种工程数值分析工具,但不是唯一的数值分析工具!其它的数值分析工具还有:有限差分法、边界元法、有限体积法… ①建立数学模型——有时,需要修改CAD几何模型以满足网格划分的需要, (即从CAD几何体→FEA几何体),共有下列三法: ▲特征消隐:指合并和消除在分析中认为不重要的几何特征,如外圆角、圆边、标志等。▲理想化:理想化是更具有积极意义的工作,如将一个薄壁模型用一个平面来代理(注:如果选中了“使用中面的壳网格”做为“网格类型”,COSMOSWorks会自动地创建曲面几何体)。▲清除:因为用于划分网格的几何模型必须满足比实体模型更高的要求。如模型中的细长面、多重实体、移动实体及其它质量问题会造成网格划分的困难甚至无法划分网格—这时我们可以使用CAD质量检查工具(即SW菜单: Tools→Check…)来检验问题所在,另外含有非常短的边或面、小的特征也必须清除掉(小特征是指其特征尺寸相对于整个模型尺寸非常小!但如果分析的目的是找出圆角附近的应力分布,那么此时非常小的内部圆角应该被保留)。 ②建立有限元模型——即FEA的预处理部分,包括五个步骤: ▲选择网格种类及定义分析类型(共有静态、热传导、频率…等八种类别)——这时将产生一个FEA算例,左侧浏览器中之算例名称之后的括号里是配置名称; ▲添加材料属性: 材料属性通常从材料库中选择,它不并考虑缺陷和表面条件等因素,与几何模型相比,它有更多的不确定性。 ◇右键单击“实体文件夹”并选择“应用材料到所有”——所有零部件将被赋予相同的材料属性。 ◇右键单击“实体文件夹”下的某个具体零件文件夹并选择“应用材料到所有实体”——某个零件的所有实体(多实体)将被赋予指定的材料属性。 ◇右键单击“实体文件夹”下具体零件的某个“Body”并选择“应用材料到实体”——只有

基于ABAQUS 扩展有限元的裂纹模拟 化工过程机械622080706010 李建 1 引言 1.1 ABAQUS 断裂力学问题模拟方法 在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。 断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。 损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。 1.2 ABAQUS 裂纹扩展数值模拟方法 考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。 debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。 cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。这样就避免了裂纹尖端的奇异性。Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。 此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。被誉为最具有前途的裂纹数值模拟方法。本文将利用abaqus6.9版本中的扩展有限元法功能模拟常见的Ⅰ型裂纹的扩展。 2 Ⅰ型裂纹的扩展有限元分析 本文针对断裂力学中的平面Ⅰ型裂纹扩展问题用abaqus中的扩展有限元方法进行数值模拟,获得了裂纹扩展的整个过程,裂尖单元的应力变化曲线,以及裂纹尖端塑性区的形状。在此基础上绘制裂纹扩展的能量历史曲线变化趋势图。

岩石力学习题 第一章绪论 1.1 解释岩石与岩体的概念,指出二者的主要区别与联系。 1.2 岩体的力学特征是什么? 1.3 自然界中的岩石按地质成因分类可分为几大类,各有什么特点? 1.4 简述岩石力学的研究任务与研究内容。 1.5 岩石力学的研究方法有哪些? 第二章岩石的物理力学性质 2.1 名词解释:孔隙比、孔隙率、吸水率、渗透性、抗冻性、扩容、蠕变、松弛、弹性后效、长期强度、岩石的三向抗压强度 2.2 岩石的结构和构造有何区别?岩石颗粒间的联结有哪几种? 2.3 岩石物理性质的主要指标及其表示方式是什么? 2.4 已知岩样的容重=22.5kN/m3,比重,天然含水量,试计算该岩样的孔隙率n,干容重及饱和容重。 2.5 影响岩石强度的主要试验因素有哪些? 2.6 岩石破坏有哪些形式?对各种破坏的原因作出解释。 2.7 什么是岩石的全应力-应变曲线?什么是刚性试验机?为什么普通材料试 验机不能得出岩石的全应力-应变曲线? 2.8 什么是岩石的弹性模量、变形模量和卸载模量?

2.9 在三轴压力试验中岩石的力学性质会发生哪些变化? 2.10 岩石的抗剪强度与剪切面上正应力有何关系? 2.11 简要叙述库仑、莫尔和格里菲斯岩石强度准则的基本原理及其之间的关系。 2.12 简述岩石在单轴压力试验下的变形特征。 2.13 简述岩石在反复加卸载下的变形特征。 2.14 体积应变曲线是怎样获得的?它在分析岩石的力学特征上有何意义? 2.15 什么叫岩石的流变、蠕变、松弛? 2.16 岩石蠕变一般包括哪几个阶段?各阶段有何特点? 2.17 不同受力条件下岩石流变具有哪些特征? 2.18 简要叙述常见的几种岩石流变模型及其特点。 2.19 什么是岩石的长期强度?它与岩石的瞬时强度有什么关系? 2.20 请根据坐标下的库仑准则,推导由主应力、岩石破断角和岩石单轴抗压强度给出的在坐标系中的库仑准则表达式,式中。 2.21 将一个岩石试件进行单轴试验,当压应力达到100MPa时即发生破坏,破坏面与大主应力平面的夹角(即破坏所在面与水平面的仰角)为65°,假定抗剪强度随正应力呈线性变化(即遵循莫尔库伦破坏准则),试计算: 1)内摩擦角。 2)在正应力等于零的那个平面上的抗剪强度。

第一章实体建模 第一节基本知识 建模在ANSYS系统中包括广义与狭义两层含义,广义模型包括实体模型和在载荷与边界条件下的有限元模型,狭义则仅仅指建立的实体模型与有限元模型。建模的最终目的是获得正确的有限元网格模型,保证网格具有合理的单元形状,单元大小密度分布合理,以便施加边界条件和载荷,保证变形后仍具有合理的单元形状,场量分布描述清晰等。 一、实体造型简介 1.建立实体模型的两种途径 ①利用ANSYS自带的实体建模功能创建实体建模: ②利用ANSYS与其他软件接口导入其他二维或三维软件所建立的实体模型。 2.实体建模的三种方式 (1)自底向上的实体建模 由建立最低图元对象的点到最高图元对象的体,即先定义实体各顶点的关键点,再通过关键点连成线,然后由线组合成面,最后由面组合成体。 (2)自顶向下的实体建模 直接建立最高图元对象,其对应的较低图元面、线和关键点同时被创建。 (3)混合法自底向上和自顶向下的实体建模 可根据个人习惯采用混合法建模,但应该考虑要获得什么样的有限元模型,即在网格划分时采用自由网格划分或映射网格划分。自由网格划分时,实体模型的建立比较1e单,只要所有的面或体能接合成一体就可以:映射网格划分时,平面结构一定要四边形或三边形的面相接而成。 二、ANSYS的坐标系 ANSYS为用户提供了以下几种坐标系,每种都有其特定的用途。 ①全局坐标系与局部坐标系:用于定位几何对象(如节点、关键点等)的空间位置。 ②显示坐标系:定义了列出或显示几何对象的系统。 ③节点坐标系:定义每个节点的自由度方向和节点结果数据的方向。 ④单元坐标系:确定材料特性主轴和单元结果数据的方向。 1.全局坐标系 全局坐标系和局部坐标系是用来定位几何体。在默认状态下,建模操作时使用的坐标系是全局坐标系即笛卡尔坐标系。总体坐标系是一个绝对的参考系。ANSYS提供了4种全局坐标系:笛卡尔坐标系、柱坐标系、球坐标系、Y-柱坐标系。4种全局坐标系有相同的原点,且遵循右手定则,它们的坐标系识别号分别为:0是笛卡尔坐标系(cartesian),1是柱坐标系 (Cyliadrical),2是球坐标系(Spherical),5是Y-柱坐标系(Y-aylindrical),如图2-1所示。

第32卷第3期Vo l 32 No 3 锻 压 技 术 FORGING &STAMPING TECHNOLOGY 2007年6月 Jun.2007 基于有限元计算的金属断裂准则的应用与分析 * 胡建军1**,许洪斌1,金 艳2,陈元芳1 (1 重庆工学院材料学院,重庆 400050;2 重庆工学院计算机学院,重庆 400050) 摘要:为获得金属各种断裂行为的有限元分析与实际情况的符合度,论述了金属材料在有限元分析中常见断裂的判断方法。介绍了断裂行为有限元分析关键技术和常见延性断裂准则,并提出一种获得金属断裂准则的方法,以及此方法在断裂行为有限元分析中的成功应用。介绍了断裂行为有限元分析过程中有限元网格的调整和重划分,有限元技术在挤压、金属切削、切断和精冲工艺中断裂行为的成功分析,得出断裂行为有限元分析中的关键因素。关键词:断裂行为;有限元;断裂准则 中图分类号:TG111 91;TG301 文献标识码:A 文章编号:1000 3940(2007)03 0100 04 Application and analysis of metal fracture behavior based on FEM calculation HU Jian jun 1,XU Hong bin 1,JIN Yan 2,CHEN Yuan fang 1 (1 Depar tment o f M ater ial Science and Eng ineering ,Cho ng qing Institute of T echno lo gy ,Cho ng qing 400050,China;2 Depart ment o f Co mputer Science and Eng ineering ,Chongqing Institute of T echnolog y,Cho ng qing 400050,China)Abstract:In or der to o btain the confor mity betw een F EM analysis and the r eal conditio n of the metal fr actur e behav io r,the general judgement met ho d of metal fracture FEM analy sis w as discussed T he key technolog y of FEM used fo r metal fracture behavio r w as introduced in detail T he g ener al ductility fr act ur e criterion w as discussed and a fracture cr iter ion method was put fo rw ard T he adjustment and re meshing of f inite element gr id fo r met al fracture behavio r and t he successful applicat ion of FEM t echnolog y to metal fracture behavio r during ex trusion,cutt ing and stamping w ere int roduced T he key facto r of F EM used for metal fr act ur e behavior w as acquired Keywords:fracture behav io r;f inite element metho d;fracture cr iterion *重庆科委自然科学基金资助项目(CSTC2006BB3407,CSTC2005BB3080) **男,32岁,硕士,讲师 收稿日期:2006 06 13;修订日期:2006 08 25 1 引言 制造业是现代工业的基础,其中金属材料成形占有相当大的比重。在金属成形和加工工艺中,不可避免地出现材料断裂现象。对于拉深、挤压、拉 拔、轧制和锻造等工艺,是通过材料的塑性变形来获得工件最终的形状,材料的断裂是成形过程中需要避免的主要缺陷之一,在设计这些工艺时必须避免。对于通过塑性变形和断裂过程结合来实现工件的成形,例如冲裁、切料、剪切以及切削工艺,断裂往往是不可避免的,必须合理地利用材料产生的断裂,才能实现这些工艺过程 [1] 。现代工业研究方 法主要包括3种:理论分析、试验研究和有限元仿真,这3种方法可以综合利用。有限元技术以其周期短、结果准确、成本低等诸多优点,获得了广大工程技术和研究人员的青睐。本文利用有限元技术 研究材料断裂行为,准确分析金属加工和成形过程的裂纹产生和材料断裂,预测出给定加工工艺最终的产品质量,为设计工艺给出准确评判并为进一步改进工艺指明方向。 2 有限元分析技术中的断裂判断 有限元法分析在预测断裂问题上提供了强有力的工具,在实际应用中,必须针对具体情况来选择适用的断裂判据,主要用到的断裂判据如下。2 1 FLD (变形界限图) 这种判据在以平面应变为主的板料成形分析中应用广泛,不同变形模式下的板厚应变极限不同。在冲压成形中,有各种各样的变形模式,FLD 的实质就是断裂和没有断裂的变形模式的界限,判断某点是否产生断裂,就是判断该点的变形模式是落在哪个区域中。通过软件分析材料的应变,将其放在FLD 中考察,若有点落在断裂区域,则表示该点处产生断裂,反之则未产生断裂。这种方式可以判断材料的断裂,但不能直观显示断裂后材料的具体形貌特征 [2] 。

常见岩层力学参数

11 细砂岩2800 28.85 16.04 12.02 0.20 3.47 43 4.96 5-2煤1410 2.12 1.73 0.82 0.30 0.18 20 0.2 细砂岩2597 27.00 15.28 11.2 0.21 3.1 42 3.48 5-1煤1410 2.12 1.73 0.82 0.30 0.18 20 0.2 细砂岩2586 33.40 18.02 14.02 0.19 3.8 43 5.13 砂质泥岩2520 7.88 4.9 3.2 0.23 1.18 35 1.8 泥岩2567 6.90 4.3 2.8 0.23 0.7 30 1.68 4-1煤1460 2.43 2.12 0.93 0.31 0.5 24 0.35 泥岩2463 6.39 3.94 2.6 0.23 0.68 30 0.98 底板岩层2463 6.39 3.94 2.6 0.23 0.68 30 0.98 砂岩2650 4.35 2.9 1.74 0.25 9.5 41 4.21 7煤1400 1.49 2.08 0.54 0.38 1.2 20 0.64 砂质泥岩2550 3.45 2.61 1.35 0.28 7.6 30 3.0 砂岩2690 5.61 3.35 2.3 0.22 10.7 41 4.96 9煤1400 1.49 2.08 0.54 0.38 1.2 20 0.64 砂岩2650 4.76 3.05 1.92 0.24 10.2 40 4.8 砂质泥岩2600 3.84 2.91 1.5 0.28 7.8 32 3.65 石灰岩2800 10.69 5.57 4.53 0.18 11.4 38 6.7 砂质泥岩2600 3.84 2.91 1.5 0.28 7.8 32 3.65 石灰岩2800 10.69 5.57 4.53 0.18 11.4 38 6.7

高强螺栓脆性断裂研究及实例分析 摘要:本文简要回顾了高强螺栓的发展历程,介绍了当前高强螺栓研究的现状及动态,总结了钢材脆性断裂理论、脆性断裂的影响因素及高强螺栓的断裂分析。 关键词:高强螺栓;脆性断裂; Research on Brittle Fracture of High Strength Bolt and Analysis by Example Abstract:The article briefly reviewed the development course of high strength bolt, introduced the current status and trends of high strength bolt, and summarized the theory of brittle fracture and influenced factors and the fracture Analysis of strength bolt. Keywords: high strength bolt;brittle fracture; 0 引言 我国从1957年起开始研究高强度螺栓及其连接,并首先运用于桥梁。这为我国钢结构采用高强螺栓连接奠定了基础。在以后修建成昆铁路时推广了此项新技术,使高强螺栓连接技术得到了提高和发展。在材料使用方面,我国高强度螺栓制作从开始时使用45号钢和40硼钢材料逐步转变到使用具有更好力学性能和工艺性能的20MnTiB钢。高强度螺栓的应用范围也逐渐广泛,从原来的桥梁结构扩展到各种钢结构、机械结构设备,甚至宇宙飞船、海洋钻井平台的使用。大量各种连接形式的静力试验和疲劳试验,为高强度螺栓连接合理设计提供了可靠的参数。 1高强螺栓的研究现状 1.1国外现状:美国伊利偌斯大学的Rajasekhaaran S.Hair等对单螺栓连接和T字型双螺栓连接进行了试验和理论分析,得出了高强度螺栓的撬力作用会大大降低T字型双螺栓连接的极限承载力和疲劳强度的结论。荷兰的Stark J WB和Bijlaard FSK对由高强度螺栓构成的钢框架节点的弯矩一曲率关系进行了研究。意大利学者Giro Faena等对T字型螺栓连接进行了试验分析。并总结了影响高强度螺栓预拉力的主要因素。另外,美国的Yang Jun和DewoIf John.T则对高强度螺栓预拉力的松弛现象进行了探索。

高强度螺栓断裂分析

————————————————————————————————作者:————————————————————————————————日期:

高强度螺栓断裂分析 作者:上海交通大学曾振鹏 摘要:采用断口分析、金相检验和硬度 测定等方法,对高强度螺栓断裂原因进行了分析。断口分析结果表明,断口平坦,呈放射状花样,微观形态主要为准解理花样,表明螺栓的断裂是脆性断裂;同时发现,在断口附近还存在横向内裂纹,内裂纹的断口形态与断裂断口一样。金相分析表明,材料棒中存在严重的中心碳偏析,而中心碳偏析是引起断裂的主要原因。 关键词:高强度螺栓;准解理;横向内裂纹;中心碳偏析 某厂生产的一批规格为M30×160mm的高强度大六角头螺栓,在进行验收试验时发生断裂。螺栓材料为35CrMoA,采用常规工艺生产,硬度要求为35~39HRC。 1检验 1.1材料的化学成分 用VD25直读光谱仪进行了材料化学成分分析,分析结果(质量分数)列于表1。从表1可以看出,材料的化学成分符合标准要求。 1.2硬度测定 硬度测定结果列于表2。由表可见,螺栓材料硬度虽符合技术要求,但已接近上限。 1.3材料的显微组织 (1)在抛光态下,可见材料中含有较严重的夹杂物,其形态、分布见图1。对照标准[2],夹杂物级别为3~4级。

图1夹杂物形态及分布状况100× 图2螺栓的显微组织280× (2)显微组织见图2。组织为回火马氏体+粒状贝氏体,并有少量铁素体。从图2可明显看出,组织中存在严重偏析,出现回火马氏体和粒状贝氏体带,致使显微组织不均匀,而且在回火马氏体带中存在MnS夹杂。对样品螺纹根部附近的组织进行了观察,未发现脱碳现象。 1.4断口分析 (1)图3a为断口的宏观形貌,断口较平坦,表面呈灰色,有明显的撕裂脊,呈放射状花样,放射线从中心向四周发射。表明裂纹先在中心形成,然后向外扩展。当裂纹扩展至整个横截面时,螺栓断裂。 图3断口的宏观形貌 (2)断口的微观形态基本上以准解理花样为主,还有一些二次裂纹,如图4所示。

几种常见岩石力学参数汇总 2010年9月2日 参考资料:《构造地质学》,谢仁海、渠天祥、钱光谟编,2007年第2版,P25-P37。 1.泊松比的变化范围: 2.弹性模量的变化范围:

3.常温常压下强度极限: 4.内摩擦角和内聚力的变化范围: 一、课程名称:中国戏曲介绍课时:2个学时 二、背景分析:戏曲是中国文化的瑰宝,同学们对中国戏曲 还不够了解,不能经常接触戏曲。 三、教学内容:中国戏曲 四、教学目标:初步了解中国戏曲的相关知识,并学会哼唱具有代表性的戏曲,简要说出

他们的起源 五、教学过程: 【引入课程】1、先介绍董永和七仙女的故事,然后放[天仙配],为讲戏曲作铺垫,将同学们带入戏曲的氛围中 【初步了解】1、介绍戏曲相关知识中国戏曲主要是由民间歌舞、说唱和滑稽戏三种不同艺术形式综合而成。它起源于原始歌舞,是一种历史悠久的综合舞台艺术样式。经过汉、唐到宋、金才形成比较完整的戏曲艺术,它由文学、音乐、舞蹈、美术、武术、杂技以及表演艺术综合而成,约有三百六十多个种类。它的特点是将众多艺术形式以一种标准聚合在一起,在共同具有的性质中体现其各自的个性。[1]中国的戏曲与希腊悲剧和喜剧、印度梵剧并称为世界三大古老的戏剧文化,经过长期的发展演变,逐步形成了以“京剧、越剧、黄梅戏、评剧、豫剧”五大戏曲剧种为核心的中华戏曲百花苑。[2-5]中国戏曲剧种种类繁多,据不完全统计,中国各民族地区地戏曲剧种约有三百六十多种,传统剧目数以万计。其它比较著名的戏曲种类有:昆曲、粤剧、淮剧、川剧、秦腔、晋剧、汉剧、河北梆子、河南坠子、湘剧、黄梅戏、湖南花鼓戏等。放[刘海砍樵] 2、戏曲行当 生、旦、净、丑各个行当都有各自的形象内涵和一套不同的程式和规制;每个都行当具有鲜明的造型表现力和形式美。 3、艺术特色 综合性、虚拟性、程式性,是中国戏曲的主要艺术特征。这些特征,凝聚着中国传统文化的美学思想精髓,构成了独特的戏剧观,使中国戏曲在世界戏曲文化的大舞台上闪耀着它的独特的艺术光辉。 4、唱腔 第一种是抒情性唱腔,其特点为速度较缓慢,曲调婉转曲折,字疏腔繁,抒情性强。它宜于表现人物深沉而细腻的内心感情。许多剧种的慢板、大慢板、原板、中板均厉于这-类。放[女驸马] 第二种是叙事性唱腔,其特点为速度中等,曲调较平直简朴,字密腔简,朗诵性强。它常用于交代情节和叙述人物的心情。许多剧种的二六、流水等均属于这一类。放[花木兰] 第三种是戏剧性唱腔,其特点为曲调的进行起伏较大,节奏与速度变化较为强烈,唱词的安排可疏可密。它常用于感情变化强烈和戏剧矛盾冲突激化的场合。各戏剧中的散板、摇板等板式曲调都属于这一类。 5、国五大戏曲剧种

汽车悬置螺栓断裂失效分析 发表时间:2018-05-23T17:22:09.973Z 来源:《基层建设》2018年第6期作者:姚瑶 [导读] 摘要:本文分析了发动机安装支架和发动机支架的疲劳断裂问题。 江淮汽车集团股份有限公司乘用车制造公司安徽合肥 230601 摘要:本文分析了发动机安装支架和发动机支架的疲劳断裂问题。对螺栓的宏观、扫描电镜、化学成分和金相分析进行了分析,并对同一批次螺栓进行了力学性能试验。在各种物理化学试验的基础上,结合显微断裂和断裂机理,分析了螺栓的断裂原因。 关键词:汽车;悬置螺栓;失效分析 1前言 在开发多车发动机支架的过程中,将车辆用于发动机锻造钢悬架。在常规车辆的道路试验中,连接螺栓和螺栓断裂。本文从螺栓、螺柱断裂类型、螺栓连接强度计算和结构设计等方面分析了连接失效分析,并提出了改进建议。 2分析的内容 2.1分析样本 分析样品是一个完整的螺栓失效螺栓和失效螺栓。完整的螺栓是全新未使用的。 2.2分析内容 进行了断裂分析、化学成分分析、硬度测试、金相分析、扫描电镜和能谱测试。对完整的螺栓进行了化学成分分析、硬度测试、拉伸试验和金相分析。 2.2.1宏观断口分析。 断裂的连杆被分成两部分:螺纹部分的断裂部分留在连杆的深孔中,螺栓的另一部分暴露在外。打开螺丝孔后,将断头取出,螺孔内螺纹有外拉的痕迹。通过与相同模型的完全螺栓比较,发现螺栓的断裂位置位于螺纹的第一齿位置,螺纹部分没有明显的塑性变形。由于暴露螺钉的二次损伤,存在明显的多重冲击痕迹,杆体严重变形。虽然断裂具有一定的疲劳特性,但断裂边缘明显受到破坏。因此,暴露的螺杆部分没有断裂分析值。 2.2.2化学成分分析 样品采用螺栓,化学成分符合设计人员的技术要求。 2.2.3光学金相分析。 对失败螺栓基体的金相组织进行分析,组织相对均匀。在螺栓表面附近的组织形态学中未发现明显的脱碳。金相检查未发现异常。 2.2.4硬度分析。 结果表明,断裂螺栓的硬度与设计要求一致。 2.2.5SEM分析 采用扫描电子显微镜观察螺栓孔内的断裂情况,发现裂纹源位于断裂边缘。源区域面积较小,瞬时区域面积约为1/2。通过安装位置对准,线的螺纹有向外拉的位置。源区域的部分增大,疲劳阶段从断裂边缘开始,有许多与裂纹扩展方向垂直的小的疲劳条纹。 在源区没有明显的夹杂物和不均匀的冶金缺陷。随着裂纹扩展,疲劳条纹变得越来越长。在裂缝快速膨胀区,有一个明显的酒窝形状。扫描电镜(sem)在螺纹上观察,发现裂纹与断裂源部分平行。横截面的外表面有许多微裂纹。螺纹表面没有明显的加工缺陷。螺杆断裂为多个断口源,断裂源集中在截面的同一侧,锚杆和瞬态断裂带占整个断裂的比例(近1/2),这是典型的大应力低周疲劳断裂特征。通过对螺纹的观察,发现加工缺陷引起的应力集中,除了疲劳裂纹外,没有发现。因此,扫描电子显微镜(sem)的结果表明,连杆的断裂是在高单向弯曲循环加载作用下形成的。 3基于VDI2230方法的连接计算分析。 机械设计手册主要是指国家标准的螺栓连接计算方法。与VDI2230的计算方法相比,计算方法略粗糙,前考虑不全面。本文采用VD12230方法计算悬吊支架的连接,从表面处理、摩擦系数、结构尺寸、预紧力矩等方面分析了螺栓的连接强度。通过道路光谱采集,获得了悬吊支架的载荷和横向载荷,并得到了悬架的横向载荷。通过实验得到了连接结构的摩擦系数。 表一:摩擦系数 (1)使用VDI2230方法(MDESIGN分析软件)的帮助下,螺栓疲劳应力幅值是80mpa,电泳锻钢悬置支架的抗滑安全系数引擎联接螺栓底部SG=1.5,小于VDI2230SG1.8或更高的设计要求、安全系数;锻钢支架山经过电泳处理(相对结表面之间的摩擦系数是0.18),,通过嵌入预应力损失预紧的损失(VDI2230嵌入式)。因为螺栓利用率是72.3%,可以满足连接的安全系数增加扭矩。然而,螺栓的应力幅值很小,当扭矩接近屈服时,螺栓的应力幅值仍然高达71MPa。 (2)如果连接支撑面不进行电泳(螺栓的摩擦系数为0.23),则螺栓连接防滑的安全系数为SG=1.92,满足连接安全系数的要求;螺栓应力幅值为62MPa,不满足螺栓疲劳应力的要求。 (3)采用电导支架,然后螺栓扭矩增加,使螺栓计算利用率达到95%,螺栓疲劳应力幅值仍高达56mpa,仍然不能解决螺栓疲劳应力幅值过大的问题。结果表明,单纯增加预应力不能解决锚杆的疲劳破坏,表明锚杆应力幅值过大,导致螺栓疲劳断裂。 (4)通过增加基础凸集的3毫米直径,增加的面积的利用率95%结表面和螺栓,螺栓应力幅值明显降低,增加了底座直径的螺栓疲劳失效后问题解决了道路试验。指出零件结构的尺寸设计对螺栓连接的疲劳性能有重要影响,是提高螺栓连接在允许结构下的疲劳性能的一种方法。 (5)当然,在这种连接结构中,在弯矩作用下,3个紧固点分布,在弯矩作用下容易发生接触面积,在螺栓应力打开后会急剧增加,最终导致疲劳失效。如果你考虑在三角形分布中变化的扣分,可以有效地减少弯曲力,在三个螺栓上的载荷分布可以更均匀,防止单个螺栓发生早期疲劳断裂失效。然而,在发动机室空间中,很难进行有足够空间的三角形连接布置。