收稿日期6;修回日期83

作者简介李旭东,8年出生,硕士研究生,主要从事信息功能材料及计算材料学方面的研究。x 38@复合材料界面对其断裂过程影响的有限元研究

李旭东1 张 跃1 张凡伟1 张大海2 李仲平2

(1 北京航空航天大学材料科学与工程学院,北京 100083)

(2 航天材料及工艺研究所先进功能复合材料技术国防科技重点实验室,北京 100076)

文 摘 采用了有限元方法研究了裂纹在陶瓷基复合材料中扩展和偏转过程,探讨了界面对陶瓷基复合

材料失效模式的影响。采用的界面模型考虑界面的分离势和基体与纤维间的摩擦。结果表明,在界面结合强度一定的条件下,随着基体弹性模量的不断增大,材料的断裂功也随之增大,材料的韧性和抗热震性能也就随之提高。

关键词 复合材料,界面,断裂,有限元法

Finite Element Research on I nterface of Composites During Fracturing

L i Xudong 1

Zhang Yue 1

Zhang Fan wei 1

Zhang Dahai 2

L i Zhongping

2

(1 Scho o l of M ate ri a l Sc ience and Engineering,Be ihang University,B eijing 100083)

(2 Na tiona l Key Laborat ory of Advanced Functiona l Co mposite M ate rials,Ae r ospace Re sea rch Institut e of M ate ri a ls &Proce ssi ng Technol og y,Be ijing 100076)

Abstra ct Finite ele m ent m ethod was employed for the si mulation of crack gr owth behavior of cera m ic s m atrix composite s and then the influence of inte r face wa s studied .Shear and tensi on potentials and fric tion bet ween fiber and m atrix were taken into acc ount in the model .It is sho wed that the fracture energy increase swhen the interf acia l bond 2ing strength is not changed and the elastic modulus of m atrix increa ses and hence the fracture toughness and ther ma l shock resistance of co mposite s are i m p r oved.

Key wor ds Composites,I nter face,Fracture,Finite ele m ent m ethod 0 引言

陶瓷复合材料中纤维/基体的界面对其断裂模式有很大的影响。一方面,界面对纤维与基体间的应力传递起着至关重要的作用,另一方面,界面也影响着复合材料在不同载荷作用下的力学性能和断裂方式。界面的脱粘和失效的数值模拟是研究的重点,而且绝大部分工作是在细观力学有限元的基础上展开的。近年来,B a o [1]利用一个带三维界面损伤的体元模型模拟了界面脱粘中裂纹对复合材料强度和蠕变阻力的影响。W a lte [2]

用包含粘结单元的体元模型分析了SiC 纤维增强硅酸铝钙中的界面损伤。粘结单元代表在多个连续有限单元之间的一种表面单元,可以发生破坏,利用这种单元可以模拟材料的界面损伤。Hashin [3]

采用了广义自洽模型,把界面定义为应力和不连续位移存在线性关系的无厚度界面,这样的界面

被称为粘结带模型。Jones 和W hittie r [4]的弹性界面模型也认为无厚度的界面上位移不连续而应力与位移成线性关系。Achenbach 和Zhu [5]

考虑了界面连结强度,认为只有在界面局部应力超过界面强度时界面才会发生分离,应力与界面上不连续的位移成线性关系,并且讨论了界面强度对复合材料细观应力场分布以及宏观性能的影响。Needle m an [6]在实验的基础上提出了一种有分离强度的非线性界面分离模型,将界面应力表达成界面位移的三次函数的形式,可以较好地描述界面脱粘的完整过程以及应力卸载的情况。L issenden 和He r akovich [7]

将分离函数进行了改进并用有限元分析了复合材料的弹塑性问题。Ferr ante [8]考虑了界面粘结的能量势函数提出用指数函数的形式来描述界面分离,N i mm er [9]

基于有限元方法分析了界面粘结中残余应力对界面分离的影响。基于界

:2007-10-1:200-04-2:192E -m a il :l d https://www.doczj.com/doc/962707948.html,

面应力和界面位移函数关系的粘结带模型在弱界面粘结的复合材料细观力学分析中取得了令人满意的结果。

本文总结各种模型的优缺点,提出了应用微观第一原理计算所得界面分离势和剪切势,在有限元模型中采用非线性弹簧单元的位移—力曲线进行模拟,同时考虑纤维拔出与基体的摩擦,进而模拟有界面存在的陶瓷基复合材料的断裂过程。1 建立界面模型

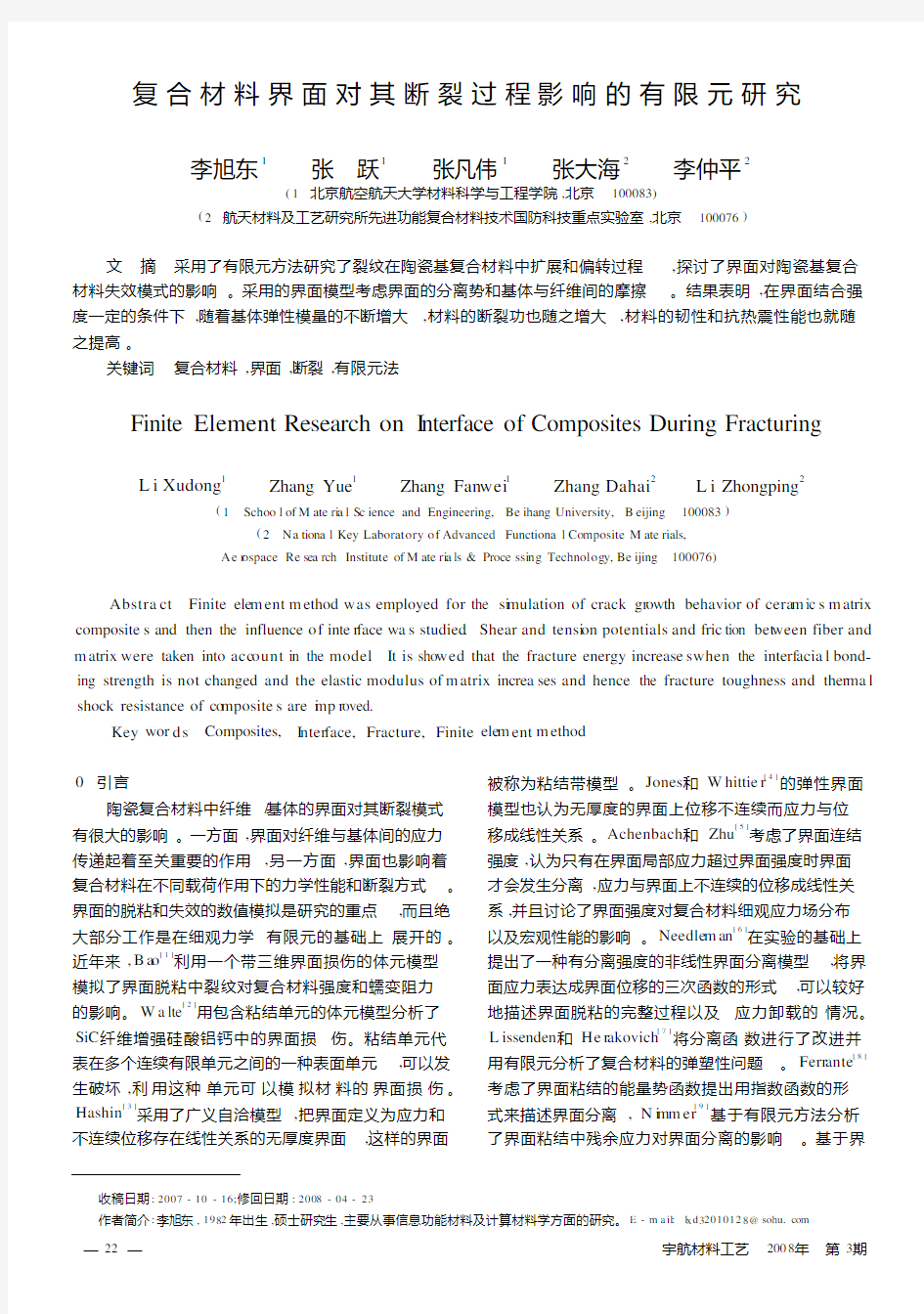

陶瓷基复合材料的增强纤维的模量和基体相当,有时甚至远低于基体,受力时基体往往比纤维更容易产生裂纹,如果基体与纤维形成强的界面结合,基体中裂纹将直接贯穿纤维而使纤维失去增强增韧作用。复杂2.5D 编织结构对复合材料的断裂模式本身没有质的影响,界面的结合强弱对复合材料的断裂模式的影响是研究的重点,因此可以忽略编织结构的影响,将利用界面势单独研究。 为模拟复合材料的失效断裂过程,建立复合材料单纤维二维模型(图1)。纤维和基体都认为是线弹性材料,其性能参数如表1所示。

(a ) 几何模型图

(b) 有限元网格图

图1 计算模型图

F ig .1 Computa ti ona lmode l

表1 石英纤维和S i O 2基体的弹性性能

Ta b .1 E l a stic pr oper t i es of qua r tz f i ber a nd S i O 2m a tr i x

材料弹性模量/GPa

泊松比

拉伸强度/MPa

石英纤维

780.151000SO 基体

~56

3 基体中存在一个切口,在模拟过程相当于一个预置裂纹,受拉伸载荷作用产生应力集中,裂纹从此处扩展蔓延至整个材料失效。采用ANSYS 有限元软件

计算模拟复合材料的失效破坏过程。四节点平面单元plane182用来模拟基体和纤维。这里的界面考虑无厚度的界面,纤维和基体的重复节点被应用非线性弹簧单元CO MB I N39连接起来模拟界面粘结。基体和纤维重复的节点用法向和径向的两根弹簧连接起来。弹簧的实常数由微观计算的数据给出(其值由拉伸势和剪切势而分为两组)。为了考虑纤维和基体间的摩擦作用,在界面平面单元上加入接触单元。对于基体和纤维中的裂纹扩展,通过释放边界约束条件,来模拟裂纹在对称中心处的扩展。几何模型和有限网格示意图见图1。

裂纹扩展的判据主要有两种:强度判据、应变能释放率判据。这里选用第四强度理论(畸变能理论)来表征纤维、基体和界面的裂纹扩展,其相应的强度条件为:σr 4=1

2

(σ1-σ2)2

+(σ2-σ3)2

+(σ3-σ1)

2

≤[σ]式中,σ1、σ2、σ3分别第一、第二、第三主应力;[σ]为

材料的本征强度。其中σr 4也就是有限元分析中的VonM ises 应力。因此,在计算模拟过程中,裂纹扩展到纤维或基体处时,只要比较裂纹处的Von M ises 和材料本征强度,来判定裂纹的扩展。当裂纹尖端的节

点应力达到材料的强度时,释放该节点的约束,裂纹扩展一个单元长度。而对于裂纹扩展到界面处,则考虑弹簧单元的相对长度。当弹簧的相对长度大于设

定值(由微观计算给出)时,基体与纤维间的分离势可忽略,删除弹簧,裂纹扩展一个单元长度。

另外,采用的二维平面应力模型,相当于三维的薄板模型,和三维单纤维的圆柱模型有一定的差别。为了更加真实地模拟三维条件下圆柱状的基体,纤维两侧基体上的节点采用弹簧单元相连接,从而使基体上、下两个部分连接起来,起到应力传递的作用。2 有限元计算流程

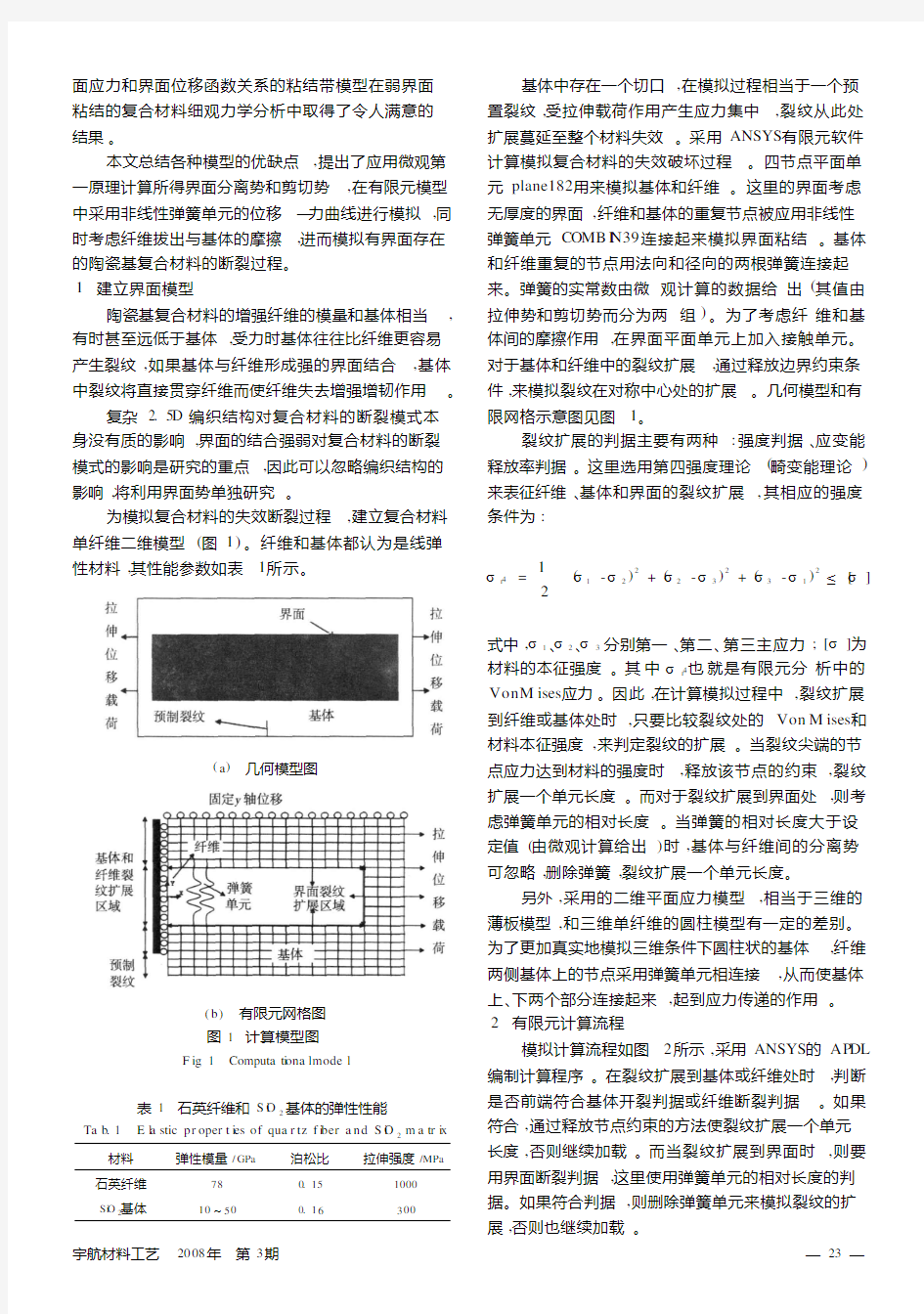

模拟计算流程如图2所示,采用ANSYS 的AP DL 编制计算程序。在裂纹扩展到基体或纤维处时,判断是否前端符合基体开裂判据或纤维断裂判据。如果符合,通过释放节点约束的方法使裂纹扩展一个单元长度,否则继续加载。而当裂纹扩展到界面时,则要用界面断裂判据,这里使用弹簧单元的相对长度的判据。如果符合判据,则删除弹簧单元来模拟裂纹的扩展,否则也继续加载。

i 2100

0.100

图2 A N SYS计算流程图

Fig.2 F l o w diagram of ANSYS si m ulati on

3 计算结果与分析

通过有限元分析软件A N SYS,可以得到不同基体弹性模量的应力—应变曲线(图3)。

图3 不同基体弹性模量下应力—应变曲线

F i g.3 Stress2strain curv e s of diffe rent

Y oung’s modulus of ma trix

裂纹扩展过程中,由于界面脱粘减小了纤维处的应力集中,同时裂纹的偏转和纤维的拔出减小了裂纹的扩展阻力,发挥了纤维的增韧补强作用。当基体弹性模量不断增大时,复合材料失效时的最大应变不断减小,而最大应力增大。由此可以做出初步的预测,当基体弹性模量在符合实际工艺条件的基础上,应尽可能大,就可以有效地提高复合材料的整体韧性。

为更好的理解界面结合强度对材料韧性的影响,从能量的角度来看,对于上述的计算结果,载荷—位移曲线所围成的面积是载荷对所做的功,也就相当于体元模型在外载荷作用下,从裂纹的产生到裂纹的扩展一直到材料的失效过程中吸收的能量,即断裂应变能。将不同基体弹性模量下的模型的断裂应变能作图(图4),可以很明显的看出:随着不同基体弹性模量增大,断裂应变能不断增大。

图4 基体弹性模量—断裂应变能曲线

F R Y’

f x f y

ig.4e l a tion sh i p b et ween ou ng s mod ulu s

o m atri and ractu re en erg

4 结论

对陶瓷基复合材料脆性断裂过程进行了有限元研究,探讨了界面因素对复合材料增韧、力学性能的影响,分析结果表明:在界面结合强度适中的情况下,较大的基体弹性模量,会产生较大的断裂应变能,有利于改善材料的韧性。

参考文献

1 B ao G.A m icro m echanical model for damage in me t a l ma trix co mposit e s.Dam age M echani c s and Localizati on,1992;

A MD-V01142/MD-V0134:1~12

2 W alt e r M E,Ravichandran G,O rtiz https://www.doczj.com/doc/962707948.html,put a tiona l modeli ng of damage ev olution in unidirecti onal fibe r reinforced ce2 ram ic matrix co mposite s.Co mput.Mech.,1997;20:192~198 3 Hashin Z,Rosen B W.The ela sti c moduli of fiber rein2 forced m ate ri a ls.AS M E J App.M ech.,1964;31:223~232 4 Jone s J P,Whither J S.W ave s a t flexibly bonded inter2 face.J App.M ech.,1967;34:905~909

5 Achenbach J D,Z hu H.Effect of inte rfac ial z one on me2 chanical behavi or and failure of fiber2reinforced co mposite s.J. M ech.Phys.Solids,1989;37(3):381~93

6 Needle m an A.A continuu m mode l f or v oid nuclea ti on by i nclusion debonding.J App l.Mech.,1987;54:525~531

7 L iss enden C J,He rakovich C T.Nu m erical modelling of damage dev e l opment and vis coplastic ity in meta l m atrix co mpos2 https://www.doczj.com/doc/962707948.html,p.M e t h.Appl.M ech.Eng.,1995;126:289~303 8 Fe rrante J,S m ith J R,Rose J H.U nive rs a l bi nding en2 ergy relati ons in m etallic adhesi on.M icroscopic A s pects of Adhe2 si on and Lubricati on,Els evier,Am sterdam,1982:19~30 9 N i m me r R P,Bankert R J,Russ e l E S e t al.M i c ro me2 chanical mode ling of fiber/m atri x i nte rface effec ts in transve rs e ly l oaded Si C/Ti-6-4m etal m atrix composites.J Co mp.Tech. R es.,1991;13:3~13

(编辑 李洪泉)

(上接第17页)

达到监控器件制造工艺,指导、监测器件设计的目的,是今后的研究方向。

参考文献

1 Mcconnel A,Uma S,G oods on K.T her m al conducti vity of doped polysili con layers.Journal of M ic r o.Syst em s,2001;10(3) 2 Boudenne A,I bos L,Gehi n E et al.A si multaneous char2 acte ri zati on of the r ma l conductivity and diffusivity of poly mer m a2 t e rials by a pe ri odic m ethod.J.Phys.D:App l.Phys.,2004;37: 132~139

3 宋青林等.薄膜热导率测试结构的研究.仪器仪表学报,2004;25(4):228~229

4 张建刚,陈绍凤等.微尺度薄膜热导率测试技术.物理学进展,2002;22(3):283~295

5 张立伟等.一种用于测量Si O2薄膜热导率的测试方法.测控技术,2001;20(8):25~27

6 D achen C,G oodson K,Babin S et al.The r ma l conductivi2 t y m easurements of thi n2fil m resist.J.Vac.Sci.Technol.B,2001;19(6):2874~2877

7 顾敏沁,晋宏师等.用扫描热显微镜测量微小区域热导性质的探讨.工程热物理学报,2000;21(4):456~460 8 崔景彪,方容川.热厚衬底上薄膜材料热导率测量.科学通报,1996;41(3):280~282

9 缪正宇,张青川等.双材料微梁阵列室温物体红外成像.物理学报,2006;55(7):3208~3214

10 Za wilski B,Littlet on R,Tritt T.De scri p ti on of t he pa ral2 le l ther m al conductance technique for the m easurement of the t her m al conduc tivity of s mall dia m ete r sa mp l e s.Rev.Sci.Instru2 ments,2001;72(3):1770~1774

11 Za wilski B,Littlet on R,Tritt T.Inve sti ga tion of the the r2 ma l conduc tivity of the m ixed penta t e lluride s hf

1-x

Zr

x

Te

5

.App lied Physics lett e rs,2000;77(15):2319~2321

(编辑 吴坚)

一、有限元模拟方法 金属切削数值模拟常用到两种方法,欧拉方法和拉格朗日方法。欧拉方法适合在一个可以控制的体积内描述流体变形,这种方法的有限元网格描述的是空间域的,覆盖了可以控制的体积。在金属切削过程中,切屑形状的形成过程不是固定的,采用欧拉方法要不断的调整网格来修改边界条件,因此用欧拉方法进行动态的切削过程模拟比较困难。欧拉方法适用于切削过程的稳态分析(即“Euler方法的模拟是在切削达到稳定状态后进行的”[2]),仿真分析之前要通过实验的方法给定切屑的几何形状和剪切角[1]。 而拉格朗日方法是描述固体的方法,有限元网格由材料单元组成,这些网格依附在材料上并且准确的描述了分析物体的几何形状,它们随着加工过程的变化而变化。这种方法在描述材料的无约束流动时是很方便的,有限元网格精确的描述了材料的变形情况。实际金属切削加工仿真中广泛采用的拉格朗日方法,它可以模拟从初始切削一直到稳态的过程,能够预测切屑的形状和工件的残余应力等参数[2]。但是用这种方法预定义分离准则和切屑分离线来实现切屑和工件的分离,当物质发生大变形时常常使网格纠缠,轻则严重影响了单元近似精度,重则使计算中止或者引起严重的局部变形[1]。 为了克服欧拉描述和拉格朗日描述各自的缺点,Noh和Hirt在研究有限差分法时提出了ALE(Arbitrary Lagrange-Euler)描述,后来又被Hughes,liu和Belytschko等人引入到有限元中来。其基本思想是:计算网格不再固定,也不依附于流体质点,而是可以相对于坐标系做任意运动。由于这种描述既包含Lagrange的观点,可应用于带自由液面的流动,也包括了Euler观点,克服了纯Lagrange 方法常见的网格畸变不如意之处。自20世纪80年代中期以来,ALE描述己被广泛用来研究带自由液面的流体晃动问题、固体材料的大变形问题、流固祸合问题等等。金属的高速切削过程是一个大变形、高应变率的热力祸合过程,正适合采用ALE方法。 采用ALE方法进行高速切削仿真克服了拉格朗日方法和欧拉方法需要预先定义分离线、切屑和工件分离准则,假定切屑形状等缺点,避免了网格畸变以及网格再划分等问题,使切屑和工件保持良好的接触,使计算易于收敛[1][4]。 二、材料断裂准则 在金属切削成形有限元模拟中提出了多种切屑分离准则,这些准则可以分为两种类型:物理准则和几何准则。 优点: 几何分离准则需要预定义加工路径,在加工路径上判断刀尖与刀尖前单元节点的距离变化来判断分离与否。当两点的距离小于某个临界值时,刀尖前单元的节点被分成两个,其中一个节点沿前刀面向上移动形成切屑,另一个保留在加工表面上形成己加工表面[1][2]。。 物理分离准则是基于刀尖前单元节点的应力、应变及应变能等物理量定义分离条件,当单元中的该物理量的值超过给定材料的对应值时,单元节点就会分离[2]。(物理标准主要是基于制定的一些物理量的值是否达到临界值而进行判断的,主要有基于等效塑性应变准则、基于应变能密度准则、断裂应力准则等[5])。 Carroll和Strenkowski使用了等效塑性应变作为物理分离准则的标准,在一些有限元软件中该标准的演化得到了应用,ABAQUS/Explicit中的剪切失效准则(shear failure)就是这样一种物理准则,它根据单元积分点处的等效塑性应变值是否到达预设值来判断材料是否失效[1]。 缺点:

界面及界面改性方法 界面结合强度低,则增强纤维与基体很容易分离,在材料的断面可观察到脱粘、纤维拔出、纤维应力松弛等现象,起不到增强作用;但界面结合强度太高,则增强纤维与基体之间应力无法松弛,形成脆性断裂。 在研究和设计界面时,不应只追求界面粘结而应考虑到最优化和最佳综合性能。 1、聚合物基复合材料界面 界面结合有机械粘接与润湿吸附、化学键结合等。 大多数界面为物理粘结,结合强度较低,结合力主要来自如色散力、偶极力、氢键等物理粘结力。 偶联剂与纤维的结合(化学反应或氢键)也不稳定,可能被环境(水、化学介质等)破坏。一般在较低温度下使用,其界面可保持相对稳定。增强剂本身一般不与基体材料反应。 聚合物基复合材料界面改性原则: 1)在聚合物基复合材料的设计中,首先应考虑如何改善增强材料与基体间的浸润性。一般可采取延长浸渍时间,增大体系压力、降低熔体粘度以及改变增强体织物结构等措施。2)适度的界面结合强度 3)减少复合材料中产生的残余应力 4)调节界面内应力和减缓应力集中 聚合物基体复合材料改性方法 1、颗粒增强体在热塑性聚合物基体加入两性相溶剂(增容剂),则能使液晶微纤与基体间形成结合良好的界面 2、纤维增强体复合材料界面改善 a)纤维表面偶联剂 b)涂覆界面层 c)增强体表面改性 2、金属基复合材料界面 金属基体在高温下容易与增强体发生不同程度的界面反应,金属基体多为合金材料,在冷却凝固热处理过程中还会发生元素偏聚、扩散、固溶、相变等。 金属基复合材料界面结合方式有化学结合、物理结合、扩散结合、机械结合。总的来讲,金属基体复合材料界面以化学结合为主,有时也会出现几种界面结合方式共存。 金属基体复合材料的界面有3种类型:第一类界面平整、组分纯净,无中间相。第二类界面不平直,由原始组分构成的凸凹的溶解扩散型界面。第三类界面中含有尺寸在亚微米级的界面反应物。多数金属基复合材料在制备过程中发生不同程度的界面反应。 金属基复合材料的界面控制研究方法: 1)对增强材料进行表面涂层处理在增强材料组元上预先涂层以改善增强材料与基体的浸润性,同时涂层还应起到防止发生反应的阻挡层作用。 2)选择金属元素改变基体的合金成分,造成某一元素在界面上富集形成阻挡层来控制界面反应。尽量避免选择易参与界面反应生成脆硬界面相、造成强界面结合的合金元素 3)优化制备工艺和参数金属基体复合材料界面反应程度主要取决于制备方法和工艺参数,因此优化制备工艺和严格控制工艺参数是优化界面结构和控制界面反应的有效途径。 3、陶瓷基复合材料的界面 陶瓷基体复合材料指基体为陶瓷材料的复合材料。增强体包括金属和陶瓷材料。界面结合方式与金属基体复合材料基本相同,有化学结合、物理结合、机械结合和扩散结合,其中以化学结合为主,有时几种结合方式同时存在。 陶瓷基体复合材料界面控制方法

第二章压电复合材料有限元分析方法 2.1 1—3型压电复合材料常用的研究方法 第一、理论研究,包括利用细观力学和仿真软件进行数值分析的方法。人们对1-3型压电复合材料宏观等效特征参数进行研究时,从不同角度出发采用了形式多样的模型和理论,其中夹杂理论和均匀场理论具有代表性。夹杂理论的思想是,从细观力学出发,将1-3形压电复合材料的代表性体积单元(胞体)作为夹杂处理。求解过程中,使用的最著名的两个模型为:Dilute模型和Mori-Tanaka模型。夹杂理论的优点是其解析解能较好地反映材料的真实状况,解精度较高;缺点是其解题和计算过程烦琐,有时方程只能用数值方法求解。均匀场理论的思想是基于均匀场理论和混合定律,同时借助1-3型压电复合材料的细观力学模型导出其宏观等效特征参数。其基本的研究思路是:假设组成复合材料的每一相中力场和电场均匀分布,结合材料的本构方程得到1-3型压电复合材料的等效特征参数。Smith,Auld采用此理论研究了1-3型压电柱复合材料的弹性常数、电场、密度等等效特征参数。Gordon,John采用此理论研究了机电耦合系数、耗损因子、电学品质因子等等效特征参数。Bent, Hagood和Yoshikawa等基于此理论对交叉指形电极压电元件等效特征参数进行了研究。均匀场理论优点在于物理模型简单,物理概念清晰,计算也不复杂,并具有相当的精度和可靠性;不足在于其假设妨碍了两相分界面上的协调性。有限元作为一种广泛应用于解决实际问题的数值分析方法,将其引入压电复合材料研究中具有重要的意义。John,Gordon等用有限元方法分析了1-3型压电柱复合材料中压电柱为方形柱、圆形柱、二棱柱时的力电耦合系数及其波速特性,得到了压电柱在几何界面不同的情况下的等效力电耦合系数及等效波速曲线。 第二、实验研究。Helen,Gordon等对1-3型压电复合材料的宏观等效特征参数进行了理论和实验研究,结果表明两者符合良好;LVBT等运用了1-3型压电复合材料进行了声学方面的控制取得了良好的效果;John,Bent等对压电纤维复合材料的性能进行了深入的研究,结果显示压电纤维复合材料在高电场、大外载荷环境下具有优良的传感和作动性能。参数辨识研究是试验研究中重要的一种方法,基本思路是:分析1-3型压电纤维复合材料的响应特性,从中得到其等效宏观的模态和弹性波的传播特性参数。Guraja,Walter等采用的就是这种方法,他们研究了1-3型压电纤维复合材料薄板、厚板、变截面板的响应特性,得到了其相应的声波传播速度c,频率f,机械品质因素Q等参数的表达式,为1-3型压电纤维复合材料在超声波方面的应用提供了依据。 综合对比以上的研究方法,夹杂理论得出的结果比较接近实际结果,但是计算烦琐,而且对于高体积百分比的复合材料其计算结果跟实际相差较大;均匀场理论计算较为简单,但是模糊了两相材料之间的界面作用;实验研究方法是最接近实际的一种方法,但是由于实验条件、测试技术等一系列因素的制约使其不能广泛应用十实际中。由于交叉指形电极压电复合材料的复杂性,利用上面提到的夹杂理论和均匀场理论的方法,很难得到压电元件整体模型的性能状况。而数值研究有限元法,利用先进的分析软件ANSYS进行压电复合材料性能分析,可以超越目前现有的生产工艺和测试技术水平得到比较准确的分析结果,又可以减小压电元件的设计周期,减少实验制作压电元件的材料浪费和设备损耗。 2.2 有限元分析方法概述 有限元法(又称为有限单元法或有限元素法)是利用计算机进行数值模拟分析的方法。诞生于20世纪50年代初,最初只应用于力学领域中,现在广泛应用于结构、热、流体、电磁、声学等学科的设计分析及优化,有限元计算结果已成为各类工业产品设计和性能分析的

金属切削过程韧性断裂的有限元仿真现状 工件材料的断裂准则是金属切削加工有限元仿真的关键技术。分析了国内外金属切削加工有限元仿真的研究现状,并进一步对不同工件材料的断裂仿真技术的特点、适用条件进行了比较分析,指出了现阶段工件材料断裂准则仿真技术尚存在的问题,探讨了切削过程有限元仿真技术的发展趋势,为切削过程有限元建模发展提供一定的参考。 标签:金属切削:韧性断裂;有限元模型 引言 金属切削加工在21世纪依然是机械制造业的主要加工方法。它在保证高效率和低成本的基础上,通过刀具和工件的相互作用,去除工件表面的多余材料,来获得所需工件形状、加工精度和表面质量要求。而在在金属切削加工工艺中,不可避免地出现材料断裂现象,所以必须合理地利用材料产生的断裂,才能实现切削工艺过程[1]。 现代工业研究方法主要包括三种:理论分析、试验研究和有限元仿真,这三种方法可以综合利用。有限元技术以其周期短、结果准确、成本低等诸多优点,获得了广大工程技术和研究人员的青睐。基于有限元仿真技术强大的数值分析能力,它已成为定量研究金属切削加工过程的有效手段,该技术对减少制造成本,缩短产品制造周期和提高产品质量具有重要意义。 1 应用背景 19世纪中期,人们开始对金属切削过程的研究,到现在已经有一百多年历史。由于金属切削本身具有非常复杂的机理,对其研究一直是国内外研究的重点和难点。过去通常采用实验法,它具有跟踪观测困难、观测设备昂贵、实验周期长、人力消耗大、综合成本高等不利因素。 传统的切削过程研究中,试验法是最主要的研究方法,即根据试验结果得出经验公式,从而预报切削力。日益增长的时间设备材料和人力成本的消耗促使人们寻找更通用、更有效的研究方法。而有限元法在分析弹塑性大变形问题,包括分析需要考虑与温度相关的材料性能参数和具有很大的应变速率的问题方面有着杰出的表现。 在金属断裂行为的预测方面,有限元技术可以对其进行模拟仿真,仿真过程能否顺利进行,对断裂行为的预测准确与否,取决于很多因素,其中断裂准则的准确获得以及有限元仿真过程断裂行为网格的调整和重新划分技术,成为工艺顺利进行和结果准确的关键。应用表明,合理利用有限元模拟仿真技术对金属断裂行为进行分析,可以准确预测金属成形缺陷,优化工艺路线和工艺参数[2]。

基于ABAQUS 扩展有限元的裂纹模拟 化工过程机械622080706010 李建 1 引言 1.1 ABAQUS 断裂力学问题模拟方法 在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。 断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。 损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。 1.2 ABAQUS 裂纹扩展数值模拟方法 考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。 debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。 cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。这样就避免了裂纹尖端的奇异性。Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。 此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。被誉为最具有前途的裂纹数值模拟方法。本文将利用abaqus6.9版本中的扩展有限元法功能模拟常见的Ⅰ型裂纹的扩展。 2 Ⅰ型裂纹的扩展有限元分析 本文针对断裂力学中的平面Ⅰ型裂纹扩展问题用abaqus中的扩展有限元方法进行数值模拟,获得了裂纹扩展的整个过程,裂尖单元的应力变化曲线,以及裂纹尖端塑性区的形状。在此基础上绘制裂纹扩展的能量历史曲线变化趋势图。

复合材料界面制备技术的研究发展现状 孟明艾复合1001 3100706025 摘要:材料界面直接影响着材料的物理、化学、力学等性能与应用范围, 复合材料整体性能的优劣与复合材料界面结构和性能关系密切。分析材料界面的物理与化学过程、物质传输、能量转化及研究材料界面的结构与性能间的关系,对研究新材料和传统材料及其应用有着愈来愈重要的意义。 复合材料界面介绍 复合材料是由两种或两种以上不同物理、化学性质的以微观或宏观的形式复合而组成的多相固体材料。复合材料中增强体与基体接触构成的界面,是一层具有一定厚度(纳米以上)、结构随基体和增强体而异的、与基体有明显差别的新相——界面相(界面层)。界面是复合材料极为重要的微结构,它是增强体和基体相连接的“纽带”,也是应力及其他信息传递的桥梁,其结构与性能直接影响着复合材料的性能。因此,深入研究复合材料界面的的制备、技术形成过程、界面层性质、结合强度、应力传递行为对宏观力学性能的影响规律,从而有效进行控制界面,是获得高性能复合材料的关键。 复合材料界面及其组成 界面相并没有十分清晰的界限。界面相内部即使是同一组分其内部性质也有很大的不同,无论从物理状态还是化学情况,界面相各个组分之间都存在着相互扩散和相互影响,并不是一个绝对规整的结构。对于界面相,界面层的形成和结构大体可分为:1.表面的粗糙及活性而形成的吸附层;2.表面的化学物质与基质发生化学反应而成的物质;3.表面诱导的结晶层;4.聚合物和纤维冷却时,因收缩差所引起的残留应力层。 复合材料界面研究现状 界面与材料的各种性能的关系是复合材料研究的前沿领域,当前界面研究的重点是界面润湿、界面结构、界面结合机制和界面稳定性,它对颗粒的分布往往起着决定性的作用。因此,有关润湿机理、改善途径及影响因素仍是今后界面研究的重要课题。 但是,由于界面尺寸很小且不均匀,化学成分及结构复杂,对于界面的结合强度、界面的厚度、界面的应力状态尚无直接和准确的定量的方法,对于界面结合状态、形态、结构以及它对复合材料的影响尚没有适当的试验方法,需要借助电子质谱、红外扫描等试验逐步摸索和统一认识。因此,迄今为止,对复合材料界面的认识还不是很充分,主要表现在:(1)界面表征手段测试手段存在局限;(2)界面改善方法:无法解释界面在材料失效过程的确切作用;(3)材料力学研究:理论模型与材料加工的实际过程有很大差异。 复合材料界面制备技术的研究 制备技术不仅很大程度上影响着复合材料的性能,同时也是它进一步应用发展的重要因素。材料界面制备技术主要是接合。所谓接合,是指为得到具体指定特性的坯料而使用的一种材料复合手段。接合形式有物理吸附、化学反应、

材料非线性问题有限元方法 教学要求和内容 1.掌握弹塑性本构关系和塑性力学的基本法则; 2.掌握弹塑性增量分析的有限元格式; 3.学习常用非线性方程组的求解方法: (1)直接迭代法; (2) Newton-Raphson 方法,修正的N-R 方法; (3)增量法等。 请大家预习,争取对相关内容有大概的了解和把握。

弹塑性增量有限元分析 一.材料弹塑性行为的描述 弹塑性材料进入塑性的特点:存在 不可恢复的塑性变形; 卸载时:非线性弹性材料按原路径 卸载; 弹塑性材料按不同的路径卸载,并 且有残余应变,称为塑性应变。

1.单向加载 1) 弹性阶段: 卸载时不留下残余变形; 2) 初始屈服:s σσ= 3) 强化阶段:超过初始屈服之后,按弹性规律卸载,再加载弹性范 围扩大:ss σσ'>,s σ'为相继屈服应力。

4) 鲍氏现象(Bauschinger ): 二.塑性力学的基本法则 1.初始屈服准则: 00(,)0ij F k σ= 已经建立了多种屈服准则: (1) V . Mises 准则:000(,)()0ij ij F k f k σσ=-= 2 2 001 1 ()(),()2 3ij ij ij s f s s J k σσ===第二应力不变量1122221 ,() 3 ij ij ij m m s σδσσσσσ=-=++偏应力张量:平均应力: (2) Tresca 准则(最大剪应力准则): 0max ()0ij s F S ττ=-=

2.流动法则 V . Mises 流动法则: 0(,)()ij ij p ij ij ij F k f d d d σσελ λ σσ??==??, 0d λ> 待定有限量 塑性应变增量 p ij d ε 沿屈服面当前应力点的法线方向增加。 因此,称为法向流动法则。 3.硬化法则: (1)各向同性硬化:(,)()0ij ij F k f k σσ=-=

第32卷第3期Vo l 32 No 3 锻 压 技 术 FORGING &STAMPING TECHNOLOGY 2007年6月 Jun.2007 基于有限元计算的金属断裂准则的应用与分析 * 胡建军1**,许洪斌1,金 艳2,陈元芳1 (1 重庆工学院材料学院,重庆 400050;2 重庆工学院计算机学院,重庆 400050) 摘要:为获得金属各种断裂行为的有限元分析与实际情况的符合度,论述了金属材料在有限元分析中常见断裂的判断方法。介绍了断裂行为有限元分析关键技术和常见延性断裂准则,并提出一种获得金属断裂准则的方法,以及此方法在断裂行为有限元分析中的成功应用。介绍了断裂行为有限元分析过程中有限元网格的调整和重划分,有限元技术在挤压、金属切削、切断和精冲工艺中断裂行为的成功分析,得出断裂行为有限元分析中的关键因素。关键词:断裂行为;有限元;断裂准则 中图分类号:TG111 91;TG301 文献标识码:A 文章编号:1000 3940(2007)03 0100 04 Application and analysis of metal fracture behavior based on FEM calculation HU Jian jun 1,XU Hong bin 1,JIN Yan 2,CHEN Yuan fang 1 (1 Depar tment o f M ater ial Science and Eng ineering ,Cho ng qing Institute of T echno lo gy ,Cho ng qing 400050,China;2 Depart ment o f Co mputer Science and Eng ineering ,Chongqing Institute of T echnolog y,Cho ng qing 400050,China)Abstract:In or der to o btain the confor mity betw een F EM analysis and the r eal conditio n of the metal fr actur e behav io r,the general judgement met ho d of metal fracture FEM analy sis w as discussed T he key technolog y of FEM used fo r metal fracture behavio r w as introduced in detail T he g ener al ductility fr act ur e criterion w as discussed and a fracture cr iter ion method was put fo rw ard T he adjustment and re meshing of f inite element gr id fo r met al fracture behavio r and t he successful applicat ion of FEM t echnolog y to metal fracture behavio r during ex trusion,cutt ing and stamping w ere int roduced T he key facto r of F EM used for metal fr act ur e behavior w as acquired Keywords:fracture behav io r;f inite element metho d;fracture cr iterion *重庆科委自然科学基金资助项目(CSTC2006BB3407,CSTC2005BB3080) **男,32岁,硕士,讲师 收稿日期:2006 06 13;修订日期:2006 08 25 1 引言 制造业是现代工业的基础,其中金属材料成形占有相当大的比重。在金属成形和加工工艺中,不可避免地出现材料断裂现象。对于拉深、挤压、拉 拔、轧制和锻造等工艺,是通过材料的塑性变形来获得工件最终的形状,材料的断裂是成形过程中需要避免的主要缺陷之一,在设计这些工艺时必须避免。对于通过塑性变形和断裂过程结合来实现工件的成形,例如冲裁、切料、剪切以及切削工艺,断裂往往是不可避免的,必须合理地利用材料产生的断裂,才能实现这些工艺过程 [1] 。现代工业研究方 法主要包括3种:理论分析、试验研究和有限元仿真,这3种方法可以综合利用。有限元技术以其周期短、结果准确、成本低等诸多优点,获得了广大工程技术和研究人员的青睐。本文利用有限元技术 研究材料断裂行为,准确分析金属加工和成形过程的裂纹产生和材料断裂,预测出给定加工工艺最终的产品质量,为设计工艺给出准确评判并为进一步改进工艺指明方向。 2 有限元分析技术中的断裂判断 有限元法分析在预测断裂问题上提供了强有力的工具,在实际应用中,必须针对具体情况来选择适用的断裂判据,主要用到的断裂判据如下。2 1 FLD (变形界限图) 这种判据在以平面应变为主的板料成形分析中应用广泛,不同变形模式下的板厚应变极限不同。在冲压成形中,有各种各样的变形模式,FLD 的实质就是断裂和没有断裂的变形模式的界限,判断某点是否产生断裂,就是判断该点的变形模式是落在哪个区域中。通过软件分析材料的应变,将其放在FLD 中考察,若有点落在断裂区域,则表示该点处产生断裂,反之则未产生断裂。这种方式可以判断材料的断裂,但不能直观显示断裂后材料的具体形貌特征 [2] 。

第二章有限元法及其软件ANSYS在压电复合材料分析中的应用2.1 有限元法概述 在工程技术领域中有许多力学问题和场问题,例如固体力学中的应力应变场和位移场分析以及电磁学中的电磁场分析、振动模态分析等,都可以看作是在一定的边界条件下求解其基本微分方程的问题。虽然人们已经建立了它们的基本方程和边界条件,但只有少数简单的问题才能求出其解析解。。对于那些数学方程比较复杂,物力边界形状又不规则,承受任意载荷的问题,采用解析法求解在数学上往往会遇到难于克服的困难。通常对于这类问题,往往采用各种行之有效的数值计算方法来获得工程需要的数值解,比如有限元法。 有限元法的基本思想最早出现在20世纪40年代初 期,但是直到1960年,美国的Clough.R.W在一篇论文 中首次使用“有限元法”这个名词。在20世纪60年代 末70年代初,有限元法在理论上已基本成熟,并开始 出现商业化的有限元分析软件,如ANSYS等。 有限元发的基本思想是将连续的结构离散成有限 个单元,并在每一个单元中设定有限个节点,将连续体 看作是只在节点处相连接的一组单元的集合体;同时选 定场函数的节点值作为基本未知量,并在每一个单元中 假设一近似插值函数以表示单元中场函数的分布规律; 进而利用力学中某些变分原理去建立节点未知量的有 限元法方程,从而将一个连续域中的无限自由度问 题化为离散域中的有限自由度问题。一经求解就可以利 用解得的节点值和设定的插值函数确定单元上以致整 个集合体上的场函数。有限元求解程序的内部过程如图 2-1所示。 2.2 压电复合材料的有限元分析方法 传统上我们一般采用常用的细观力学方法分析压电复合材料的有效性能,主要目的是建立材料的宏观有效性能,包括弹性、压电和介电性能,与细观结构的定量关系,以指导材料的设计和制造。但是对于一般的细观力学方法来说,例如Dilute模型,自洽方法,Mori-Tanaka 模型和微分方法等,其建立起来的力学模型中涉及了大量复杂的积分和微分公式,用普通的解析法一般无法准确的求出正确解。例如Dunn和Taya使用常用的细观力学模型自洽方法,Mori-Tanaka模型和微分方法对压电复合材料的压电系数进行了预报,并与实验数据进行比较。结果表明:除了体积分数较小时,这些方法给出了比较接近的数值结果;但是当体积分数较大时,其数值结果就跟实验结果有很大的差别。 而压电复合材料作为两种和两种以上组成的宏观非均匀材料可以用合适的具有某种周期分布的微结构材料来表示,这样针对某一周期的非均匀材料单元,利用通常的有限元及边界元方法,可以数值上求得纤维、基体及界面处的应力分布,在此基础上可以预报复合材料的有效性能。这弥补了应用常规细观力学方法无法预报纤维或高体积分数及具有复杂微分结构材料等情况的不足。 2.2.1 基本耦合公式 压电线性理论的基本耦合公式(Tiersten,1969)如下:

大学研究生课程论文 题目聚合物基复合材料的界面研究进展成绩 专业材料工程 课程名称、代码1512011080405 年级 姓名学号 时间年月 任课教师

聚合物基复合材料的界面研究进展 【摘要】界面的好坏是直接影响复合材料性能的关键因素之一。当复合材料受到外力作用时,除增强材料和基体受力外,界面亦起着极其重要的作用。本文主要综述无机刚性粒子增强复合材料、无机纳米粒子增强复合材料、纤维增强复合材料、原位复合材料的界面特性及其改性方法,并简要介绍了各种复合材料的增强机理,界面相容性。 【关键词】聚合物;复合材料;综述;增强 1 前言 界面是复合材料极为重要的微观结构,它作为增强体与基体连接的“桥梁”,对复合材料的物理机械性能有至关重要的影响。复合材料一般是由增强相、基体相和它们的中间相(界面相)组成,它们各自都有其独特的结构、性能与作用,增强相主要起承载作用,基体相主要起连接增强相和传载作用,界面是增强相和基体相连接的桥梁,同时是应力的传递者[1]。目前对增强相和基体相的研究已取得了许多成果,但对作为复合材料三大微观结构之一的界面问题的研究却不够深入,其原因是测试界面的精细方法运用起来较困难,描述的理论尚不完整,尤其从力学的角度研究界面的性质、作用及其对复合材料力学性能的影响和破坏机理等方面的工作正在开展。界面的性质直接影响着复合材料的各项力学性能[2],尤其是层间剪切、断裂、抗冲击等性能,因此随着复合材料科学和应用的发展,复合材料界面及其力学行为将越来越受到重视。 复合材料的强度、刚性及韧性是代表其物理机械性能的重要指标,对复合材料进行界面改性使两相界面具有合适的粘附力,形成一个相互作用匹配且能顺利传递应力的中间模量层,以提高聚合物基复合材料的力学性能一直是高分子材料科学的重要研究领域[3]。 2 无机刚性粒子增强聚合物基复合材料及其界面 无机刚性粒子增强聚合物是近年来研究的热点,它克服了以往用弹性体、热塑性树脂增韧聚合物时在韧性提高的同时刚性下降的缺点。常用的无机刚性粒子[4]有CaCO3、SiC、BaSO4、滑石、硅石灰、蒙脱土以及煤灰等。欧玉春[5]等提出刚性粒子增强增韧聚合物的界面结构模型,即在均匀分散的刚性粒子周围嵌入具有良好界面结合和一定厚度的柔性界面相,以便在材料经受破坏时能引发银纹,终止裂缝的扩展。在一定形态结构下它还可引发基体剪切屈服,从而消耗大量冲击能,又能较好地传递所承受的外应力,达到既增强又增韧的目的。 在PP/CaCO3复合体系中用酯酸类偶联剂在刚性粒子表面引入柔性或弹性界面层,降低

2010年7月第36卷第7期 北京航空航天大学学报 J o u r n a l o fB e i j i n g U n i v e r s i t y o fA e r o n a u t i c s a n dA s t r o n a u t i c s J u l y 2010V o l . 36 No . 7 收稿日期:2009-05-15 基金项目:国家自然科学基金资助项目(10902004 作者简介:赵丽滨(1976- , 女, 副教授, 黑龙江肇东人, l b z h a o @b u a a . e d u . c n . 复合材料结构三维有限元分析的材料参数 赵丽滨秦田亮李嘉玺 (北京航空航天大学宇航学院, 北京100191 付月 (北京航空航天大学航空科学与工程学院, 北京100191 摘要:在调研现有文献复合材料结构三维数值分析中材料参数的基础上, 阐述了基于单层板材料性能数据建立复合材料三维材料参数的方法. 通过对复合材料π接头结构的三维数值模拟和试验, 研究了三维材料参数中不确定参数对结构刚度预测的影响; 分别采用三维修正的最大应力准则二最大应变准则二蔡-胡准则和H a s h i n 准则评价π接头的初始破坏, 结合试验数据, 研究不同失效准则对复合材料π接头结构的适用范围以及材料参数对初始破坏强度预测的影响. 研究工作

可为一般层合复合材料结构的三维建模提供参考, 并为深入理解复合材料π接头结构力学性能二准确预测其破坏强度提供理论支持. 关键词:复合材料; 胶接接头; 参数研究; 强度中图分类号:V214; V229+. 9 文献标识码:A 文章编号:1001-5965(2010 07-0789-05 M a t e r i a l p a r a m e t e r s i n 3D f i n i t ee l e m e n t a n a l y s i s o f c o m p o s i t e s t r u c t u r e Z h a oL i b i n Qi nT i a n l i a n g Li J i a x i (S c h o o l o fA s t r o n a u t i c s , B e i j i n g U n i v e r s i t y o fA e r o n a u t i c s a n dA s t r o n a u t i c s , B e i j i n g 1 00191, C h i n a F uY u e (S c h o o l o fA e r o n a u t i c S c i e n c e a n dE n g i n e e r i n g , B e i j i n g U n i v e r s i t y o fA e r o n a u t i c s a n dA s t r o n a u t i c s , B e i j i n g 1 00191, C h i n a A b s t r a c t :T h e m e t h o dt od e t e r m i n e3Dc o m p o s i t e m a t e r i a l p r o p e r t i e sb y m e a n so fe n g i n e e r i n g c o n s t a n t s o f c o m p o s i t e l a m i n aw a s s u mm a r i z e db y i n v e s t i g a t i n g l o t s o f e x i s t e d l i t e r a t u r e s . T h e e f f e c t o f u n c e r t a i nv a r i a b l e s i n m a t e r i a l p a r a m e t e r su p o nt h e s t i f f n e s s p r e d i c t i o nw a s r e s e a r c h e db y 3Dn u -m e r i c a l s i m u l a t i o n a n d t h e c o r r e s p o n d i n g e x p e r i m e n t s o f c o m p o s i t e πj o i n t s t r u c t u r e . F u r t h e r , t h e i n i -t i a l f a i l u r eo f c o m p o s i t eπ j o i n t s t r u c t u r ew a sa s s e s s e db y t h e m o d i f i e d m a x i m u ms t r e s sa n ds t r a i n , T s a i -H ua n dH a s h i n f a i l u r e c r i t e r i a . T h e d a m a g e o n s e t l o a d sw i t hd i f f e r e n t f a i l u r e c r i t e r i a a n dm a t e r i - a l p a r a m e t e rm o d e lw e r e c o m p a r e d a n d t h e i n f l u e n c e o fm a t e r i a l p

高性能有机纤维增强复合材料的界面性能 研究 201001130606 高同舜

高性能有机纤维增强复合材料的界面性能研究 摘要:为了改善超高分子量聚乙烯(UHMWPE)纤维、芳纶纤维增强树脂基复合材 料的界面粘结性能,本文从树脂基体入手,依据相似相容原理和纤维的结构特点开发出两种新型热固性树脂—PCH 树脂和AFR 树脂,分别用作UHMWPE 纤维复合材料和芳纶复合材料的基体,以未经表面处理的纤维作增强材料,采用热压成型法制备了UHMWPE 纤维/PCH 和芳纶/AFR 复合材料,并通过测定接触角、层间剪切强度(ILSS)、横向拉伸强度和扫描电镜观察形貌等方法研究了复合材料 的界面粘结性能。结果表明:UHMWPE 纤维和PCH 树脂浇注体的溶度参数相近,PCH 树脂溶液在UHMWPE 纤维表面的接触角为15.6°,说明对其具有良 好的浸润性;UHMWPE/PCH 复合材料的ILSS 和单丝拔出强度分别为42.6MPa 和21.8MPa,均远大于UHMWPE/环氧树脂(EP)复合材料的相应强度,扫描电镜分析也表明UHMWPE 纤维增强PCH树脂基复合材料具有优异的界面粘结性能。AFR 树脂溶液与芳纶纤维的接触角为42.8°,而EP 与芳纶的接触角为68°,说明AFR 树脂对芳纶的润湿性优于EP;芳纶/AFR 复合材料的ILSS、横向拉伸强度和纵向拉伸强度分别为74.6MPa、25.3MPa、2256 MPa,比芳纶/EP 复合材料的相应强度分别提高了28.7%、32.5%和13.4%,其复合材料破坏面的形貌也 说明芳纶与AFR 树脂之间的界面粘结性能较好。 Abstract:In order to improve the interfacial adhesion of UHMWPE fiber and aramid fiber reinforced polymer matrix composites, two new thermosetting resin systems (PCH and AFR) have been developed according to law of similar mutual solubility and the structural characteristics of fibers. The adhesion properties of UHMWPE fiber/PCH and aramid /AFR composites were investigated by the methods of the contact angle, interlaminar shear strength, transverse tensile strength and scanning electron croscopy etc. Test results show that a strong interaction occurs between fibers and the matrix due to the structural and polar similarity. In the case of slight ifference between solubility parameters of UHMWPE fiber and cured PCH resin, it is found that the wettability of PCH resin on surface of the fiber can be improved and UHMWPE /PCH composite has excellent transverse tensile strength, interlaminar shear strength and the pull-out strength together with the outstanding interfacial bond property. The contact angle (42.8 °) between AFR resin and aramid fiber is smaller than the contact angle (68°) between the epoxy resin (EP) and aramid fibers. Therefore, the AFR resin had better wettability with the aramid fibers. The nterlaminar shear strength, transverse tensile strength and longitudinal tensile trength of aramid/AFR composite are respectively 74.6 MPa, 25.3MPa and 2256 MPa, increasing by 28.7%, 32.5% and 13.4% respectively compared with aramid fibers/EP composite. According to the SEM photograph of aramid fibers/AFR composite, AFR resin had good interface bonding performance with aramid fibers . 关键词:超高分子量聚乙烯(UHMWPE)纤维芳纶纤维复合材料界面粘结性Keywords: UHMWPE fiber; aramid fiber; composites; interfacial adhesion

有限元与断裂力学 2013024122 王增贤 1.1研究背景及意义 断裂力学是最近半个世纪才发展起来的一门新兴科学,它是对经典连续介质 力学的一个重要贡献"断裂力学主要研究带裂纹固体的强度和裂纹传播的规律, 它的主要任务是研究裂纹尖端应力应变情况,掌握裂纹在荷载作用下的扩展规律, 了解带裂纹体的承载能力,从而提出抗裂纹设计方法,以保证构件的安全工作=.l" 断裂力学产生于人们对各种工程断裂事故的思考"为了避免断裂事故,人们 与之进行了长期的!艰苦的和卓有成效的斗争"起初凭经验,后来发展成为理论" 在断裂力学出现以前,传统的控制构件不发生断裂而能够安全工作的理论,称为 强度条件或安全设计,其基本思想是保证构件的工作应力不超过材料的许用应力, 即 安全设计对确保构件安全工作起了重大作用,至今仍然是必不可少的"但人 们在长期的生产实践中,逐步认识到在某种情况下,/安全设计0设计出的构件并 不安全,断裂事故仍不断发生,特别是对于高强度材料构件,焊接结构,处在低 温或腐蚀环境中的结构等,断裂事故就更加频繁"例如,1938一1940年比利时阿 尔伯运河上几座大桥的断裂;1943一1947年美国5000余艘焊接船竟然连续发生 了一千多起断裂事故,其中238艘完全毁坏;1949年东俄亥俄煤气公司的圆柱形 液态天然气罐爆炸使周围街市变为废墟"这些接连不断的工程断裂事故引起了人 们高度的警觉,这些事故发生在工作应力低于材料的屈服极限的条件下,用传统 的安全设计观点是无法解释的"从大量断裂事故分析中发现,断裂皆起源于构件 有缺陷"传统的设计思想的一个严重问题是把材料视为无缺陷的均匀连续体,而 实际上构件总是存在着形式不同的缺陷,因而实际材料的强度大大低于理论模型 的强度"断裂力学正好弥补了传统设计思想的不足" 根据国际坝工委员会(ICOLD)1988年所作关于大坝工作状态的调查报告, 在失事的243座混凝土坝中,有30座是由裂纹问题而引起的"我国曾对98座大 中型水电工程进行耐久性调查,结果发现70%大坝存在不同程度的裂纹"混凝土 坝存在各种类型的裂纹,裂纹的存在和扩展,使大坝的承载力受到一定程度的削弱,同时还会引起坝体渗漏!加速混凝土碳化!降低混凝土抵抗各种侵蚀性介质 的耐腐蚀性能力等,甚至危害大坝的正常运行或缩短大坝使用寿命,因此裂纹问 题是影响工程结构质量和耐久性的重要因素之一"结构中裂纹的存在并不可怕, 可怕的是裂纹的发展问题,因此研究裂纹的稳定性!预测裂纹的发展是评估结构 的安全性!可靠性和耐久性必不可少的重要内容和关键技术" 1.2断裂力学的研究现状 断裂力学的基本概念最早是英国物理学家Griffith于1920年在对玻璃的断裂 研究中提出来的"Griffith用材料内部有缺陷(裂纹)的观点,解释了材料实际强度 仅为理论强度的千分之一的现象,同时认为,裂纹体受载时,如果裂纹扩展所需 的表面能小于弹性能的释放值,则裂纹就扩展并将最后导致断裂"这一理论在玻