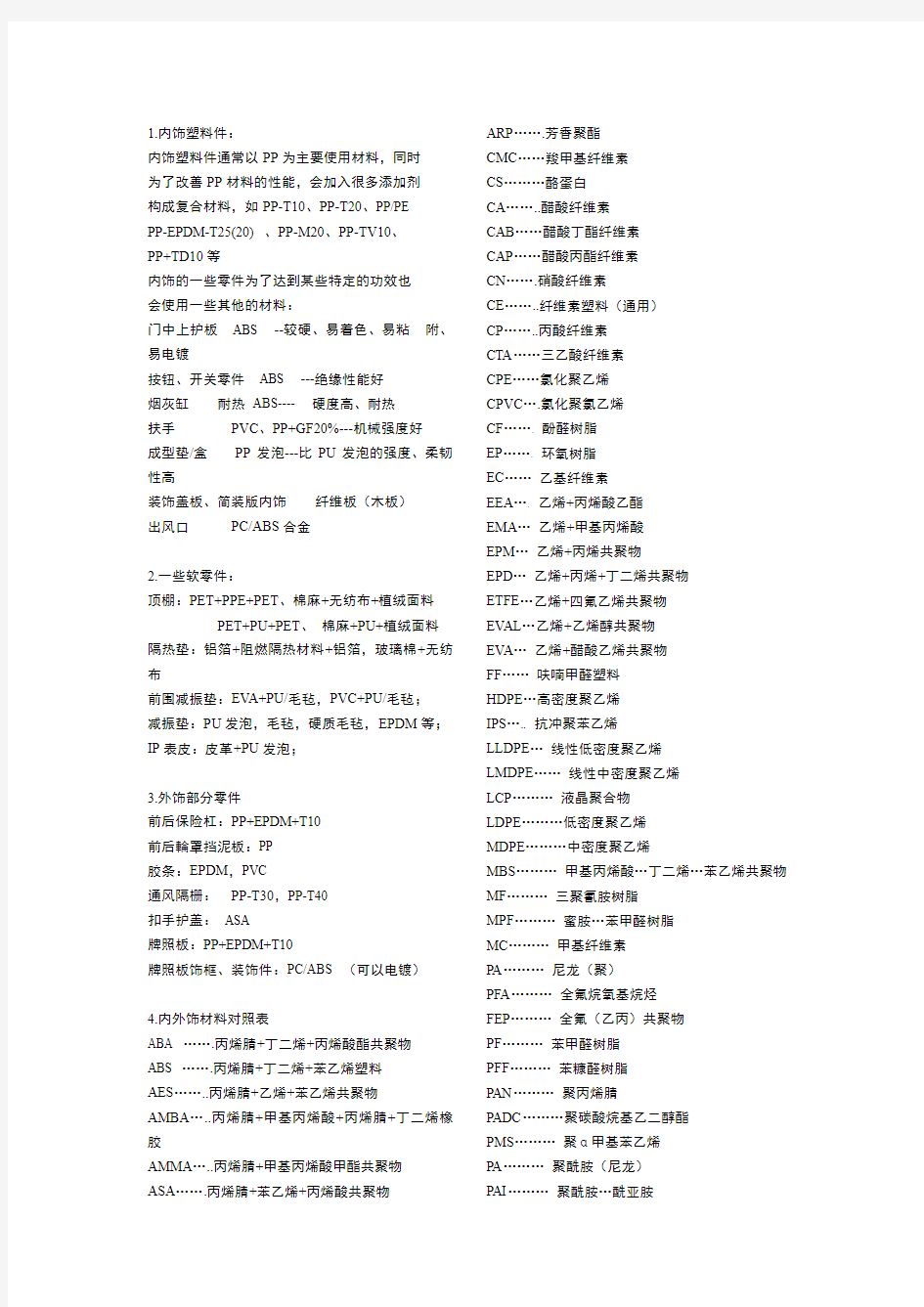

1.内饰塑料件:

内饰塑料件通常以PP为主要使用材料,同时

为了改善PP材料的性能,会加入很多添加剂

构成复合材料,如PP-T10、PP-T20、PP/PE

PP-EPDM-T25(20) 、PP-M20、PP-TV10、

PP+TD10等

内饰的一些零件为了达到某些特定的功效也

会使用一些其他的材料:

门中上护板ABS --较硬、易着色、易粘附、易电镀

按钮、开关零件ABS ---绝缘性能好

烟灰缸耐热ABS---- 硬度高、耐热

扶手PVC、PP+GF20%---机械强度好

成型垫/盒PP发泡---比PU发泡的强度、柔韧性高

装饰盖板、简装版内饰纤维板(木板)

出风口PC/ABS合金

2.一些软零件:

顶棚:PET+PPE+PET、棉麻+无纺布+植绒面料

PET+PU+PET、棉麻+PU+植绒面料隔热垫:铝箔+阻燃隔热材料+铝箔,玻璃棉+无纺布

前围减振垫:EV A+PU/毛毡,PVC+PU/毛毡;

减振垫:PU发泡,毛毡,硬质毛毡,EPDM等;IP表皮:皮革+PU发泡;

3.外饰部分零件

前后保险杠:PP+EPDM+T10

前后輪罩挡泥板:PP

胶条:EPDM,PVC

通风隔栅:PP-T30,PP-T40

扣手护盖:ASA

牌照板:PP+EPDM+T10

牌照板饰框、装饰件:PC/ABS (可以电镀)

4.内外饰材料对照表

ABA …….丙烯腈+丁二烯+丙烯酸酯共聚物

ABS …….丙烯腈+丁二烯+苯乙烯塑料AES……..丙烯腈+乙烯+苯乙烯共聚物AMBA…..丙烯腈+甲基丙烯酸+丙烯腈+丁二烯橡胶

AMMA…..丙烯腈+甲基丙烯酸甲酯共聚物ASA…….丙烯腈+苯乙烯+丙烯酸共聚物ARP…….芳香聚酯

CMC……羧甲基纤维素

CS………酪蛋白

CA……..醋酸纤维素

CAB……醋酸丁酯纤维素

CAP……醋酸丙酯纤维素

CN…….硝酸纤维素

CE……..纤维素塑料(通用)

CP……..丙酸纤维素

CTA……三乙酸纤维素

CPE……氯化聚乙烯

CPVC….氯化聚氯乙烯

CF……. 酚醛树脂

EP……. 环氧树脂

EC……乙基纤维素

EEA…. 乙烯+丙烯酸乙酯

EMA…乙烯+甲基丙烯酸

EPM…乙烯+丙烯共聚物

EPD…乙烯+丙烯+丁二烯共聚物

ETFE…乙烯+四氟乙烯共聚物

EV AL…乙烯+乙烯醇共聚物

EV A…乙烯+醋酸乙烯共聚物

FF……呋喃甲醛塑料

HDPE…高密度聚乙烯

IPS….. 抗冲聚苯乙烯

LLDPE…线性低密度聚乙烯

LMDPE……线性中密度聚乙烯

LCP………液晶聚合物

LDPE………低密度聚乙烯

MDPE………中密度聚乙烯

MBS………甲基丙烯酸…丁二烯…苯乙烯共聚物MF………三聚氰胺树脂

MPF………蜜胺…苯甲醛树脂

MC………甲基纤维素

PA………尼龙(聚)

PFA………全氟烷氧基烷烃

FEP………全氟(乙丙)共聚物

PF………苯甲醛树脂

PFF………苯糠醛树脂

PAN………聚丙烯腈

PADC………聚碳酸烷基乙二醇酯

PMS………聚α甲基苯乙烯

PA………聚酰胺(尼龙)

PAI………聚酰胺…酰亚胺

PARA………聚芳基酰胺

PAE………聚芳醚

PASU………聚芳砜

PBS………聚丁二烯…苯乙烯

PB………聚丁烯

PBA………聚丙烯酸丁酯

PBT………聚对苯二甲酸丁二醇酯

PC………聚碳酸酯

PAK………聚醇酸酯

PAUR………聚酯型聚氨酯

PEK………聚醚酮

PEUR………聚醚型聚氨酯

PEBA………聚醚酰胺嵌段共聚物PEEK………聚醚醚酮

PEI………聚醚亚胺

PES………聚醚砜

PE………聚乙烯

PEO………聚环氧乙烯

PET………聚对苯二甲酸乙二醇酯PETG………对苯二甲酸乙二醇酯…乙二醇共聚物PI………聚酰亚胺

PISU………聚酰亚胺砜

PIB………聚异丁烯

PMCA………聚甲基氯化丙烯酸PMMA………聚甲基丙烯酸甲酯

PMP………聚甲基戊烯

PCTFE……聚氯代三氟乙烯

POM………聚甲醛

PPE………聚苯醚

PPO………聚苯醚

PPS………聚苯硫醚

PPSU………聚苯砜

PPA………聚苯酰胺

PP………聚丙烯

PPOX………聚氧化丙烯

PS………聚苯乙烯

PSU………聚砜

PTFE………聚四氟乙烯

PUR………聚氨酯

PVK………聚乙烯咔唑

PVP………聚乙烯吡咯烷酮

PV AC………聚醋酸乙烯

PV AL………聚乙烯醇

PVB………聚乙烯醇缩丁醛PVC………聚氯乙烯

PVCA………氯乙烯乙酸乙酯聚合物PVF………聚氟乙烯

PVFM………聚乙烯缩甲醛

PVDC………聚偏氯乙烯

PVDF………聚偏氟乙烯

SP………饱和聚酯

SI………聚硅氧烷

SAN………苯乙烯…丙烯腈树脂

SB………苯乙烯…丁二烯共聚物

S/MA………苯乙烯…马来酸酐共聚物SMS………苯乙烯…α…甲基苯乙烯共聚物SRP………苯乙烯橡胶类改性塑料TPEL………热塑性弹性体

TEEE………热塑性弹性体,醚…酯TEO………热塑性弹性体,聚烯烃PEBA………热塑性弹性体,聚醚酰胺嵌段共聚物TES………热塑性弹性体,苯乙烯类TPES………热塑性聚酯

ARP………共聚酯

PA T………聚芳酯[聚对苯二甲酸]液晶聚合物TPUR………热塑性聚氨酯

TSUR………热固性聚氨酯

UHMWPE……超高分子量聚乙烯

UP………不饱和聚酯

UF………脲甲醛树脂

VCEMA……氯乙烯…乙烯…甲基丙烯酸酯共聚物

VCEV………氯乙烯…乙烯…醋酸乙烯酯共聚物VCE………氯乙烯…乙烯共聚物VCMA………氯乙烯…甲基丙烯酸酯共聚物VCMMA……氯乙烯…甲基丙烯酸甲酯共聚物VCOA………氯乙烯…辛基丙烯酸酯共聚物

VCV AC……氯化乙烯…醋酸乙烯酯VCVDC……氯乙烯…偏氯乙烯共聚物

仪表板内饰工艺数据checklist 1、是否根据确定方案进行设计; 2、数模分层符合公司标准; 3、零部件编号是否符合标准; 4、电子文档命名、版本编制是否符合规范; 5、零部件坐标系的统一性(模型一律采用整车坐标系); 6、检查**件与点云偏差,车身结构件数模有安全配合是否的面与测量云的偏差± 0.3;自由曲面数模与测量云偏差±1;安装孔位与测量点云的偏差± 0.5; 7、明细表中件号、数模是否对应; 8、零件成型方法是否合格; 9、仪表板最高的及两端点,校核仪表板位置参数,是否满足人机工程要求; 10、各零件的成型工艺是否确定(如注射、挤出、模压、压延、铸型、吹塑等成型的方法); 11、脱模方向是否正确; 12、检查塑料零件壁厚是否均匀一致,壁厚不均匀处易产生气泡和收缩变形,甚至产生断裂; 13、检查数模内部是否有凹陷(即复角部分),凹陷存在不便出模; 14、选用合适的脱模斜度和适当的脱模剂,脱模斜度大小与塑料件材料的性质、厚度、形状等有关;

15、载塑料零件上,是否避免锐角及直角过渡; 16、安装方式是否正确; 17、正确的选择定位尺寸基准,应尽可能使设计基准和工艺基准重合,避免装配过程中,误差的积累过大; 18、经常所装的零部件,为了更换方便,应以螺栓成自攻螺钉和簧片螺母配合紧固连接; 19、明确安装工具,预留所需的被动空间; 20、在安装过程中,需要进行装配调整的零部件要考虑孔位的合理布置及适当地预留间隙调整; 21、考虑到仪表板内线束的固定,明确线卡固定点及固定方式,钣金上的线束的过孔是否加以保护套成翻边结构; 22、检查保险杆外表面在X方向是否有负面保证模具成型后外表面的完整和美观; 23、检查外表面面与面的偏差是否超标; 24、检查外表面可增厚性; 25、检查零件的强度是否适当,是否有强度薄弱的区域(薄弱的区域需增加加强筋); 26、检查零件的材料选用是否适当(如毛面需要镀铬地零件应选用同ABS 等可镀铬材料,不能选用PP难镀的材料; 27、在塑料件结构设计中,为避免转角处应刀集中,应采用圆弧过渡,这对于模具制造及使用寿命足很有利的; 28、对于保险杆要进行相关国家法规的检查(接近角、离车角等);

汽车塑料件皮纹定义及设计指导 本文从汽车塑料件的皮纹定义,实现及设计指导等方面来展开,带大家走入汽车内饰的“纹理”世界! 前言 伴随着汽车行业的发展趋势,消费者对汽车内外饰件的精细化和个性化关注程度越来越高。塑料件的皮纹作为影响汽车内外饰风格的最重要因素之一,涉及到美学、触感、以及安全性,并能一定程度地削弱产品外观缺陷,提升内外饰件的品质和价值,显示了其参与市场竞争的重要作用。 1 皮纹的概念要素 皮纹是指生于生物表皮的天然纹路,通常指在人类或其他动物如牛、鹿、鳄鱼等皮肤表面自然的纹路;也可泛指在植物如树木表皮、断面、叶片等表面的纹理;随着现代设计概念的扩展,发展到其他天然或人工物品表面的纹理,如石材纹路、织物纹路、电火花纹路等。 动物皮纹

的块状结构。纹路单元的形状大小、方向、排列组合方向和单元组合的疏密程度都对皮纹的宏观风格有重要影响。 2)方向性,有些皮纹的纹线特征有明显的方向性,如图2示,可以看出这种皮纹纹线明显的脉络走向。有些规则单元特征的皮纹就没有方向性,如图3示。汽车用皮革的皮纹没有方向性的较少。 3)层次性,皮革上的花纹基本都是立体皮纹,立体皮纹具有层次性,在微观上表现为皮纹在深度方向上由2~5个不同深度数值的层组成;在宏观上表现为皮革表面的粒面饱满圆润,层次丰富起伏,特征过渡自然,给人的视觉冲击比较柔和,可借助50倍数的放大镜来察看层次。下图即为典型的多层次皮纹。 皮纹的块状特征和层次感 皮纹的脉络方向

皮纹的规则单元 1.2皮纹按大小来分可分为以下三种: (1)粗皮纹:是真实世界已有皮纹仿真演化而来,纹路接近真实纹理,比较细腻,有层次感,可以提高整车内饰档次,一般纹理深度在80~150um之间。粗皮纹一般用作汽车内饰的主皮纹,有很强的整体协调感,需要整车内饰统合设计考虑。 (2)细皮纹:是一种精致细腻的纹路,类似砂石表面的状态,加工工艺也很多,主要有火花纹,喷沙纹等,细皮纹一般是单层次皮纹,纹理深度在0~80um之间。细皮纹可以单独局部装饰也可和多种其他纹路进行搭配。 (3)几何皮纹:是呈现几何规则的纹理,在汽车上主要体现科技、力量、潮流等概念,一般纹理深度在80~150um之间。几何纹有极强的方向性及规则性,大面积使用会大大提高其加工难度,价格也较高。

汽车内外饰设计中的塑料 塑料在汽车上的应用有以下6大优点: 一、塑料轻,比重小。轻量化是汽车业追求的目标,塑料在此方面可以大显其 威。一般塑料的比重在0.9-1.5之间,纤维增强复合材料比重也不会超过2.0,而金属材料的比重A3钢为7.6、黄铜为8.4、铝为2.7。因此应用塑料是减轻车体重量的有效途径。 二、塑料成型容易。它可使形状复杂的部件加工简单化。例如仪表台用钢板加工, 往往需要先加工成型各个零件,再分别用联接件装配或焊接而成,工序较多。而用塑料可以一次加工成型,加工时间短,精度有保证。 三、塑料制品的弹性好。它的弹性变形特性能吸收大量的碰撞能量,对强烈撞 击有较大的缓冲作用,对车辆和乘员起到保护作用。因此,现代汽车上都采用塑化仪表板和方向盘,以增强缓冲作用。前后保险杠、车身装饰条都采用塑料材料,以减轻外物体对车身的冲击力。另外,塑料还具有吸收和衰减振动和噪声的能力,可以提高乘坐的舒适性。 四、塑料可以方便的形成复合材料。通过不同组份搭配的复合材料有含 硬质金属的颗粒复合材料,有以夹层板材和树脂胶合纤维为主的层板复合材料和以玻璃纤维、碳纤维为主的纤维复合材料,这些复合材料具有很高的机械强度,可以代替钢板制作车身复盖件或结构件,减轻汽车的重量。 五、塑料耐腐蚀性强。塑料一般局部受损其他部分也不会腐蚀,而钢材制件一 旦漆面受损或者先期防腐做得不好就容易生锈腐蚀。塑料对酸、碱、盐等抗腐蚀能力大于钢板,如果用塑料做车身复盖件,十分适宜在污染较大的区域中使用。 六、塑料可以方便的改变各种性能。根据塑料的组织成份,可以通过添 加不同的填料、增塑剂和硬化剂来制出所需性能的塑料,改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。例如保险杠要有相当的机械强度,而座垫和靠背就要采用柔软的聚胺脂泡沫塑料。更方便的是塑料颜色可以通过添加剂调色产生不同的颜色,可以省去喷漆。有些塑料件还可以电镀,例如ABS塑料具有很好的电镀性能,可用于制作装饰条、标牌、开关旋扭、车轮装饰罩等。 汽车车身传统的金属材料部件,已经大量采用化工材料。使用化工材料既可以减轻重量,简化工艺,还可以降低成本。例如轿车前后的保险杠,有些采用掺加玻璃纤维增强的聚丙烯热塑型塑料,用注射式压力成型工艺方式,有些采用聚氨脂材料,用反应注射成型工艺方式,简单快捷。采用聚丙烯、聚乙烯等材料,通过上述工艺方式,还可以制造翼子板、轮眉、扰

1.耐清洁性——Cleanability GM 9900P GM 9126P GMW 3402 FLTM BN 107-01 2.耐磨损性——Abrasion GM 3208A (Taber) GM 3208B (Taber) ASTM D3884 (Taber) DIN EN ISO12947(Martindale) 3.气味性——Odor SAE J1351 GM 9130P PV 3900 GME 60276 FLTM BO 131-01 MS 300-34 EDS-T-7603(A、B、C类) 4.拉伸强力——Tensile Strength ASTM D5034 ASTM D5035 DIN EN ISO 12947 5.撕破强力(a)——Tearing Strengt ASTMD5587(梯形) ASTMD2261(单舌) DIN 53356 6.剥离强力——Bond Strength ASTM D751 DIN 53357 7.接缝强力——Seam Strength GM 9129P 8.静态和永久伸长——Static and Permanent Elongation PV 3909 9.拒油性——Oil Repellency AATCC ll8 10.阻燃性——Flammability GM 9070P ISO 3795 GB 8410 MS 300—08 FMVSS 302 UL 94 GMW 3232 11.耐刮伤性——Marring & Scuffing GM 9150P

12.透气性——Air Permeability GB/T 5453 ISO 9237 13.防霉性——Resistance to Mildew GM 9128P(14天) 14.尺寸稳定性——Dimensional Stability SAE J883 GM 9452P GM 9452P & GM 9505 15.水解稳定性——Hydrolic Stabilit GM 9231P(168小时) 16.排水性——Water Repellency GM 9317P 17.柔韧性——Pliability GM 9664P 18.抗起球性——Resistance to Pilling GM 3347P ASTM D3512 GM 9652P ASTM D4970 19.耐水斑、盐渍性——Water Spotting,Salt GM 9133P 20.耐汗渍色牢度——Colorfastness to Perspiration FLTM BI 113-06 22.抗汗性——Resistance to Perspiration GM 9240P 23.耐水色牢度——Dye Stability AA TCC 107 24.耐摩擦色牢度——Colorfastness to Rubbing AATCC 8 FLTM BN 107-01 25.拉伸回复性能——Recoverability SAE J855 26.SO2点蚀法——Resistance to SO2 GM 9736P 27.有机化合物挥发(苯、甲苯、二甲苯等)——Benzene、Methylbenzene、Xylene,etc. Head-Space-GC/MS 28.总碳挥发——VOC PV 3341 TS INT 20

汽车内饰件的材料 轿车的内饰件一般是指轿车车厢的隔板、门内装饰板、仪表板总成、扶手、地毯等零部件 和材料。相对于车上其它部件而言,它们对车辆的运行性能没有什么影响,但其面目一览无遗,代表了整部车子的形象,孰优孰劣,决定着轿车的声誉和档次,决定着人们选择轿车的意向。另外,对于轿车来讲,虽然内饰件只是一些辅助性的零配件,但它们要承担起减振、隔热、吸音和遮音等功能,对轿车的舒适性起到十分重要的作用。 轿车内饰件的质量取决于材料。以前轿车内饰件多用金属、木材和纤维纺织品等材料,外观和质感都不甚理想,而且随着环境保护意识日趋浓厚,寻找一些可以回收利用,材质安全性能高,加工方便的材料来代替传统的材料,已经成为各国汽车制造业的研究与开发的内容。目前,许多轿车的内饰件已经逐步使用PP(聚丙烯)材料,这是一种工程热塑材料,它集结了韧性好、强度大、隔热好、质地轻、耐腐蚀、富有弹性和手感好,成本低等一系列优点,更重要的是PP 材料是一种可以循环回收再用的塑料,对环境保护大有裨益,因此受到人们的欢迎。 内饰件最大的部件是仪表板总成,也是轿车车厢内最引人注目的地方。目前采用PP 材料制造仪表板总成外壳已成主流,在欧洲每年生产仪表板要耗用12万吨热塑性材料,其中PP 材料就占了5万吨,接近一半。据专家预测,这一比例还会继续扩大下去。目前欧洲巳开发出一种气味小,不易老化,低密度和有更好的环境适应性的PP 材料,应用在轿车上面。 轿车的安全性能是摆在首位的,防火性能也包括在内。选择和采用内饰件材料的重要依据之一,就是材料的阻燃性能。当然,当设计者依据阻燃标难选择内饰件材料时,追求舒适和美观是重点考虑的问题。 为了使轿车车厢更加舒适和美观,车厢内的装饰材料有越来越高级的倾向。例如座垫面料,中高级轿车大都采用手感柔和、色调高雅的皮革、呢绒、丝绸等天然材料做座垫面料。此外,也有采用其手感与天然材料相似的细合成纤维丝无纺布做面料。普通轿车多数采用化纤纺织品,一些高级轿车车厢的装饰板还用贵重的胡桃木、花梨木等材料做成,嵌在仪表板总成和车门内板上,将车厢内部点辍得别有一番情调

汽车行业中塑料材料在汽车内外饰中的运用 发表时间:2018-08-30T09:31:42.283Z 来源:《建筑模拟》2018年第15期作者:宋利平邱伟东 [导读] 随着汽车行业的迅猛发展,新兴的各种塑料材料被越来越多地应用到了汽车内外饰中。且较传统的金属材料有着先天的各种优势,能够有效地提升汽车的驾驶安全性和舒适感。 长城汽车股份有限公司河北保定 071000 摘要:随着汽车行业的迅猛发展,新兴的各种塑料材料被越来越多地应用到了汽车内外饰中。且较传统的金属材料有着先天的各种优势,能够有效地提升汽车的驾驶安全性和舒适感。塑料材料的各种特性在通过添加不同成分后,可以在汽车内外饰中充分发挥出其优势,其成型后的表现在很大程度上优于金属材料以及其它合成材料,本文将对此展开探析。 关键词:汽车行业;塑料材料;汽车内外饰;运用 引言 在技术的研发与发展的过程中,工程塑料已经逐渐被大众接受并广泛应用,其有着轻便、造价低、受众广等显著特点。工程塑料材质在汽车行业的使用情况一直处于持续上涨的趋势,尤其是在汽车的内外饰中的应用。另外,在设计制造汽车的行业中,塑料的使用情况也是衡量车辆制造水平的一项标准,面临着更高的环保和车辆质量要求,我们有必要强化塑料材质在车辆内外饰的应用情况。本文主要就塑料应用现状及其发展、塑料材料应用于汽车内饰件、塑料材料应用于汽车外饰件以及材料开发与运用等四方面进行了阐述与分析,以下是具体内容。 1塑料应用现状及其发展 在汽车的设计制造产业中,与广大群众联系最广的即是车子的便捷性和其环保性能,环保性能中既包含机车的尾气排放对环境的影响,又包括车子的制造材料对环境的污染情况。所以,我们在使用塑料材料时,要以节约与节能为原则设计与制造汽车,充分发挥能源的价值。以往30年间,汽车工艺中的塑料用量已涨了20倍,由上世纪六十年代的10千克变为本世纪初的200多千克。现今塑料在汽车中的应用主要有3种:内饰、外装以及功能结构件。为达到节能节源的目的,塑料外装件主要就是以塑代钢,提升塑料的应用量,以减轻车体重量。 2塑料材料在汽车内外饰中运用的优势 2.1减重优势 众所周知,塑料材料的重量较传统运用在汽车中的金属材料有着先天的优势,那就是同体积下重量较轻。这一优势在汽车内外饰中非常受到青睐。对于曾经为了提升汽车启动速度,减轻汽车整体重量的要求来说,塑料材料的使用能够有效地解决该问题。对于作用仅为装饰使用的部件,可以采用塑料材料进行替代,其重量能够较金属材料减轻20%以上。依据该方案进行的汽车设计改造,将使得汽车整体重量大幅降低,使得汽车在操控方面更加得心应手。 1.2易成型优势 塑料材料较金属材料更易加工成型。金属材料因为熔点高,若需要对其进行加工成型,其难度较高且安全性难以保证。而塑料材料的加工恰恰能够弥补这里的不足,其成型软化的温度较金属材料低,而且可塑性较强,能够比较容易的加工成想要的形状同时,对于个性化设计的异形内外饰,金属件的加工往往较为复杂,需要通过各种折弯、成型、压铸。而从塑料材料来看,这仅仅需要做一个简单的模具,将塑料一体成型即可,其效率和成本均较金属材料有更大的优势。 1.3材料缓冲优势 对于金属材料来讲,其刚性强度是一个非常明显的优势,然而在汽车内外饰方面,该优势反而成为了其劣势。为了能够提供一些缓冲力量,平衡车辆各个间隙缓冲或保护人们的安全,金属材料过于坚硬会导致磨损严重且无法保护人员碰撞时的安全。故为了更加有效地提升内外饰的功能性作用,需要选择塑料材料作为特殊位置的必要应用。其具有的弹性能够起到良好的缓冲作用,延长接触面的使用寿命,并能够保护人们碰撞时不至于发生硬接触,从很大程度上保证了车辆部件的寿命和人身安全。 1.4耐腐蚀性优势 塑料材料的耐腐蚀性普遍强于当前汽车上使用的金属材料,故对于汽车内外饰中易于受到侵蚀的部位,有必要采用塑料材料。这样能够有效地延长汽车使用时间,节约维护保养成本。尤其对于外饰中易于接触到外来雨水,泥浆等液体腐蚀物质侵蚀的部分,采用塑料材料能够有效的延长该部件的使用时间并能够对车体有良好的保护作用。基于该方面的优势,塑料材料的使用明显能够优于传统金属材料,故灵活的运用塑料材料增强汽车的耐腐蚀性是目前汽车行业发展的常态。 1.5易于改良的优势 由于塑料材料更容易通过添加一些合成物质来优化整体材料的性能,故在越来越多的内饰应用场合备受青睐。例如添加了柔性物质后,使得塑料材料更加柔软,内饰更加舒适。若添加了一些色彩颜料,可以使得塑料材料成型后自带颜色,避免了后期喷绘的工艺,也不会存在颜色脱离造成美观度下降。这样的配色方法应用非常广泛,对于喜欢个性化设计的人们来讲,能够灵活地将喜欢的颜色搭配到汽车上是非常惬意的事情。基于该需求,有必要采用易于改良和灵活处理的塑料材料来布置汽车的内外饰,这样能够灵活的满足不同用户的需求。 3新兴材料的开发与运用 毫无疑问,新兴材料的开发与应用使得汽车内外饰的塑料应用有了更为广泛的范围,且新兴材料的反光特性、优质的柔滑触感、吸收撞击的能力以及强烈的舒适体验等特点都使得汽车内外饰中的制作更趋向于塑料的融合与应用。以下是三方面的具体探析:纳米复合材料、LGF-PP以及环保性能超强的生物塑料。 3.1纳米复合材料的开发和应用 在我国塑料材料的研发与发展中,纳米材料的研制时间较长,且技术已有了历史性的突破,成绩显著。在使用时,纳米材料的使用特性包括:成本较低、性能优越、使用范围广等。而后又发明了新型的纳米复合材料,其主要由有机聚合物基体和最少有一维不高于100纳米的纳米无机分散相所构成,这种材料的优异特性包含:强度较高、色泽平稳、抗紫外线度高、阻燃能力佳、质量轻便、阻隔性优异以及加工性能良好等等。此外,因纳米技术生产的塑料有着较高的可塑性,且光泽度和透明度也较强,其已被广泛应用于汽车的散热器以及底盘

车外饰塑料零部件的耐温性试验 引言 近年来,随着汽车轻量化的呼声越来越高,塑料制品在汽车中的用量持续增长。目前,北美汽车中塑料的用量为平均每车118 kg左右,约占整车质量的10%,预计2010年将达到136 kg。如图1所示,是美国汽车使用的塑料品种比例分布,从图上可以看出,美国汽车工业应用较多的塑料有PU、PP、PVC、ABS、PA和PE等,主要用来制造前后保险杠、空调进气隔栅、底部导流板、前后灯、后视镜护罩、车轮护罩和车身饰条等,据了解,世界每年在汽车领域的聚丙烯消费量约在45万t左右,95%的欧洲汽车的前后保险杠是以聚丙烯为原材料制造的。这些塑料零部件除了满足汽车轻量、舒适、美观外的要求外,还必须满足汽车性能试验的要求。 耐温性能是评判塑料零部件质量与功能的重要指标之一,也是汽车零部件试验必检项目之一,特别是在一些环境比较恶劣、温度变化范围大、光照强烈的地区,如北美、北欧、热带赤道附近等,塑料零部件一旦失效,会对车辆的性能造成很大影响,所以车辆的耐温特性就更显重要。 本文讨论汽车塑料外饰件的耐温性能试验,其试验项目一般包括4种:耐寒性试验,耐热性试验,高低温循环试验,老化试验,介绍了这4种测试的机理、方法和性能要求,以期为后续的试验研究提供参考。 [快车下载]图1.gif: 1温度对塑料件的影响机理 温度影响材料性能主要是因为温度影响了材料的化学反应速率和光化学反应速度。材料在太阳光照射下,温度对日光的射线效应就会显现,化学反应总是随着温度的升高而加速。材料的温度每升高10℃,化学反应的速度就会翻倍。热化学反应会在较高温度下发生,而在低温下这种反应则很慢或不会发生。 塑料的耐热性表示在温度升高时材料抵抗自身物理或化学变化引起的变形,软化,尺寸改变,强度下降的能力。由于塑料材料大部分属于高分子材料,其耐热温度不高,不同材料的软化温度不同,而且塑料

汽车外饰塑料零件通用技术条件 JT1-9902-2013 共4 页 重庆长安汽车股份有限公司 2013 年 3 月 12 日

汽车外饰塑料零件通用技术条件 JT1-9902-2013 编制赖礼汇 校核陈雷 审定王晓 批准曹渡 更改记录 规范编号制定 / 修订者制定 /修订日期批准日期JT1-9902-2013赖礼汇2013-3-11曹渡2013-3-12

JT1-9902-2013 汽车外饰塑料零件通用技术条件 1范围 本技术条件规定了前格栅、前罩装饰件、扰流板、防擦条、侧围护板、轮罩衬 板、保险杠、三角窗外盖板、后牌照灯盖、发动机装饰罩盖等等外饰塑料零件的基 本性能要求及试验方法。 本技术条件适用于长安汽车股份有限公司所开发的所有轿车车型。 2规范性引用文件 SAE J2527 汽车外饰材料加速老化实验标准:可控辐照度氙弧灯 SJ-NW-15塑料件涂装要求规范 SJ-NW-16塑料镀铬件性能要求规范 SJ-NW-57汽车塑料内饰件耐刮擦实验方法及结果判定 SJ-NW-101汽车塑料内饰件耐刮擦实验方法 ( 划格法) 3要求 3.1除非另外规定,否则应符合本技术条件的要求,并按经规定程序批准的图样 与技术文件制造。喷漆零件除了满足本技术条件外,还应满足SJ-NW-15 的要求。电镀零件除了满足本技术条件外,还应满足SJ-NW-16 的要求。 3.2外观要求: 所有零件外观应与经确认后的样品一致。 1)产品外观面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等不可接受表面缺陷。 2)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,外观表面不允许有目视可见的麻点、起泡、漏镀、变色、脱落及其他不可接受缺陷。 3)产品 A 面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。 且必须经过长安公司技术部门的认可。 4)零件表面的颜色和花纹应与经规定程序批准的色板或样品一致。皮纹要清晰、色泽均匀,皮纹类型、纹理方向、纹理深度以及皮纹范围应与长安公司 所要求的一致,由于因脱模方向引起的非主要表面皮纹深度变化要均匀,不

汽车内饰件的材料 轿车的内饰件一般是指轿车车厢的隔板、门内装饰板、仪表板总成、扶手、地毯等零部件和材料。相对于车上其它部件而言,它们对车辆的运行性能没有什么影响,但其面目一览无遗,代表了整部车子的形象,孰优孰劣,决定着轿车的声誉和档次,决定着人们选择轿车的意向。另外,对于轿车来讲,虽然内饰件只是一些辅助性的零配件,但它们要承担起减振、隔热、吸音和遮音等功能,对轿车的舒适性起到十分重要的作用。 轿车内饰件的质量取决于材料。以前轿车内饰件多用金属、木材和纤维纺织品等材料,外观和质感都不甚理想,而且随着环境保护意识日趋浓厚,寻找一些可以回收利用,材质安全性能高,加工方便的材料来代替传统的材料,已经成为各国汽车制造业的研究与开发的内容。目前,许多轿车的内饰件已经逐步使用PP(聚丙烯)材料,这是一种工程热塑材料,它集结了韧性好、强度大、隔热好、质地轻、耐腐蚀、富有弹性和手感好,成本低等一系列优点,更重要的是PP材料是一种可以循环回收再用的塑料,对环境保护大有裨益,因此受到人们的欢迎。 内饰件最大的部件是仪表板总成,也是轿车车厢内最引人注目的地方。目前采用PP材料制造仪表板总成外壳已成主流,在欧洲每年生产仪表板要耗用12万吨热塑性材料,其中PP材料就占了5万吨,接近一半。据专家预测,这一比例还会继续扩大下去。目前欧洲巳开发出一种气味小,不易老化,低密度和有更好的环境适应性的PP材料,应用在轿车上面。 轿车的安全性能是摆在首位的,防火性能也包括在内。选择和采用内饰件材料的重要依据之一,就是材料的阻燃性能。当然,当设计者依据阻燃标难选择内饰件材料时,追求舒适和美观是重点考虑的问题。 为了使轿车车厢更加舒适和美观,车厢内的装饰材料有越来越高级的倾向。例如座垫面料,中高级轿车大都采用手感柔和、色调高雅的皮革、呢绒、丝绸等天然材料做座垫面料。此外,也有采用其手感与天然材料相似的细合成纤维丝无纺布做面料。普通轿车多数采用化纤纺织品,一些高级轿车车厢的装饰板还用贵重的胡桃木、花梨木等材料做成,嵌在仪表板总成和车门内板上,将车厢内部点辍得别有一番情调。(99.12.25)

汽车内饰材料汇总

汽车内饰用塑料包括通用塑料、工程塑料、软饰塑料。 一、通用塑料 包括PVC、PE、PP; 1、PVC(聚氯乙烯) (1)简介 微黄色半透明有光泽(透明度大于PE、PP)、密度大于水、随助剂用量不同,分为软、硬聚氯乙烯,软制品柔而韧,手感粘,硬制品 的硬度高于低密度聚乙烯(PE),而低于聚丙烯(PP),在屈折处会出 现白化现象。 (2)燃烧 上黄下绿有烟;离火熄灭;刺激性酸味; (3)优点 ①耐化学性、阻燃自熄; ②强度高; ③电绝缘性较好; ④价格较低、来源广; ⑤耐磨; (4)缺点 ①对光、热的稳定性差;(释放有毒气体HCL) ②对应变敏感,变形后不能完全复原; ③低温下变硬; (5)主要应用 制作PVC皮革,如: 汽车仪表板表皮、地板隔热垫、操纵杆罩、踏板脚垫等; 2、PE(聚乙烯) (1)简介 聚乙烯材料难以印刷(除非进行本体改性或表面改性),故大多 是无色或浅色制品、密度小于水、分为高密度聚乙烯(吹塑及注塑领 域管材、扎带)、低密度聚乙烯(薄膜及手提袋)及线性低密度聚

乙 烯(电线电缆皮、日常用品)。无毒、无臭; (2)燃烧 持续燃烧,有烟,上黄下蓝,熔融滴落,且具有烧蜡烛的味道。用指 甲在其上划一下,有划痕的为低密度聚乙烯(LDPE),否则则是高密度聚 乙烯(HDPE)。 (3)优点 ①耐酸碱等化学性腐蚀; ②耐疲劳和抗应力开裂、冲击强度高; ③优良的自润滑和耐摩擦性; ④低温使用性能良好; (4)缺点 ①耐候性差,对环境应力敏感,容易老化; ②耐热性不够理想; (5)主要应用 制作草皮、花卉,日常用品等; 汽车空气导管、制动液储罐、挡泥板、衬板、行李箱隔板等。 3、PP(聚丙烯) (1)简介 低透明度、低光泽度、低刚性;无毒、无臭、白色蜡状,是目前所有塑料 中最轻的品种之一; (2)燃烧 持续燃烧,有烟,火焰呈现黄色,熔融滴落,并带有热机油的味道。 (3)优点 ①刚硬有韧性.抗弯强度高,抗疲劳、抗应力开裂; ②质轻; ③在高温下仍保持其力学性能; ④价格便宜,性能优良; ⑤耐有机溶剂;

汽车塑料外饰件的设计 二.汽车外饰件简介 汽车外饰件主要指前后保险杠、轮口、进气格栅、散热器面罩、防擦条等通过螺栓和卡扣或双面胶连接在车身上的部件。在车身外部主要起装饰保护作用,及开启等功能。汽车外饰件在车身上主要位置及大致形状见图一。 1.前保险杠,后保险杠,散热器面罩,前后轮口,侧饰条,防擦条,后视镜,进气格栅,背门饰板,车门外开手柄,扰流板,行李箱手柄 三.汽车塑料外饰件设计标准 由于汽车的特殊功能,外饰件设计必须坚持标准化,系列化,通用化的“三化”设计原则,同时满足合理性,先进性,维修方便性,可靠性,经济性,制造工艺性“六性”要求。 3.1产品“三化”设计 根据设计车型将要投放国家地区的不同,设计过程中必须全面贯彻执行当地的法规标准。在造型设计之初产品设计师须学习了解相关法规标准并以此为依据进行设计。这主要包括前保险杠上牌照安装孔间距尺寸规定,是否需欲留雾灯安装孔,外部突出物表面圆角及开口尺寸等相关要求。 另外有关散热器面罩迎风面积是否满足发动机,空调制冷要求,需在设计发布前得到相关部门认可。 充分考虑系列化产品的发展,零件安装固定尽量采用统一的螺栓螺母及卡扣等连接件,或通用其他车型的固定件,提高零件通用化程度,保证维修安装的方便性。 3.2材料的确定 3.2.1材料种类确定 塑料的种类繁多,目前汽车上广泛采用的主要是一些TPO,PP,ABS,PA6/PA66。根据汽车外饰件不同的功能,使用工况,大致如下: 汽车外饰件材料一览表

3.2.2材料标准确定 同一类材料执行不同材料标准,其试验项目,成品性能,模具设计均有差异。根据产品将要投放国家地区的不同,汽车材料工程师可确定材料具体执行的标准,或请原材料供应商提供相关资料。 现代轿车外饰件一般多为注塑喷漆或皮纹件,喷漆件为保证与车身颜色及漆面质量的一致,在选材时必须考虑喷涂系统。例如北美车身油漆多采用高温烘烤系统,外饰件选材时相应亦须选择可高温烘烤的原料。皮纹件选材时须特别考虑原料的颜色及耐候性能是否满足设计要求。

汽车内外饰中新型材料的应用石印 发表时间:2019-11-29T14:48:18.293Z 来源:《工程管理前沿》2019年21期作者:石印王运生 [导读] 随着人们生活质量的提升,汽车成为人们比较常见的出行工具,市场的需求大大促进了汽车行业的发展 摘要:随着人们生活质量的提升,汽车成为人们比较常见的出行工具,市场的需求大大促进了汽车行业的发展。汽车内外饰领域也在汽车行业的带动下得到了蓬勃发展,一些新材料在汽车内外饰中得到了应用,塑料材料是比较常用的内外饰材料。本文先就非金属材料在汽车内外饰中的应用意义以及应用的优势进行阐述,然后就其他新型材料在汽车内外饰中的开发及应用进行探究,希望能从理论层面的深化探究,能为实际应用起到一定启示作用。 关键词:汽车;内外饰;新材料;应用 前言:在汽车行业探索以塑代钢、着力研究降低车重的同时,消费者也越来越关注汽车轻量化变革过程所带来的节能、以及降低车内饰件散发增加舒适性等相关方面的问题。因此,加强对汽车内外饰材料的研究,具有重要意义。 1、环境友好型的内外饰非金属材料 1.1低挥发性有机化合物材料 一辆汽车内部的挥发性有机化合物来源是多方面的,例如汽车的顶棚、地毯以及吸音棉等。在这些构件的制作过程中,制造者必须要用到一些化学制剂,而这些化学制剂通常都以甲醛作为主要的原料,在制作的过程中,如果反应没有完全的进行,那么由于甲醛本身具有的挥发性,汽车在使用的过程中就会将其散发出来。此外,汽车制造者在制作这些构件时,仍旧会将聚氨酯作为溶剂来使用,这就容易使其在固化的过程中产生一定的挥发;装饰车体所用涂料中的成膜物质的主要成分往往是人工合成的树脂,该树脂本身是不会挥发的有机化合物,但制作者为了保证涂料装饰过程的质量,通常会利用溶剂来将其分解,而此过程如果处理不恰当,就会在较大程度上产生挥发性有机化合物;最后,在汽车内饰的安装过程中,汽车制造者还会用化学胶黏剂来进行相关饰物的粘黏过程,而这些胶黏剂的使用也会散发出一些有毒的有机化合物。 1.2可回收利用的材料 随着汽车行业的迅速发展,人们对新材料的研究日益深入,宝克力材料便是一种新兴的绿色可回收材料,它本身其实是一种丙烯酸,它拥有百分之百的回收利用率。因此,其被称为一种经典的、制作玻璃的可回收利用材料。与传统制作玻璃的材料相比较,该材料所制成的车窗,不仅可以在较大程度上减少车体自身的重量,同时也可以在更大程度上进行红外线阻挡,并且还拥有良好的隔音效果,这些特点完全符合国家相关规定对车窗制作提出的要求。 2、低成本型的内外饰非金属材料 2.1免喷涂的材料 运用免喷涂材料,不仅可以省去汽车车体装饰过程中的表面预处理过程,还可以免去喷漆的固化及干燥过程,确保在经过注塑后车体的一次成型。该过程不仅可以大大的节约成本,同时也能够大幅度提高车体的质量。所以,我国的汽车生产厂家在汽车车体的制造过程中,日益倾向于对该材料的使用。但在使用该材料的过程中,若要确保高光免喷涂项目的实现,生产厂家通常还需要做到几点:①所使用的材料必须要具有高光泽、耐化学品、耐候、耐刮擦以及低可挥发性有机化合物等性质;②对于相关部件的构成过程中,一定要注意构件的抛光过程,例如:浇口、排气等结构的抛光;③汽车制造者要注重材料色彩方面的开发过程,以确保完全取代喷漆的目标的实现;第四,车体基本完成后的即冷即热工艺以及相关方面的技术服务指导都要做到及时性的跟进。 2.2节能材料 新型的聚烯烃塑胶原料,其与传统的塑胶合金相比,拥有热塑性高及低温条件下高流动性的优点,因此汽车制造过程中使用该材料更加的有利于节能。此外,它的尺寸也具有较好的稳定性,塑型之后不易发生变形。同时,该材料也拥有较好的刚性效果,此特点就能使其加工过程更加的方便。使用新型的聚烯烃塑胶原料制作的一体化挡泥板模块,不仅能够同时拥有前照灯加强件、轮罩、气囊传感器以及清洁系统,而且还拥有比传统钢部件更轻的重量,以及更低的经济成本,并有效地提高了安全性能。 3、薄壁化的材料 汽车制造的塑化是降低汽车自身重量的重要手段。在汽车塑化的过程中要特别注意三个方面:①机构的优化过程;②采用新工艺的过程; ③运用新材料的过程。新型的热塑性烯烃材料与聚丙烯复合之后,能够拥有其他各类材料都无法拥有的性能,此外,在新型的热塑性烯烃材料的生产过程中可以较大程度上降低弹性体的使用量,能在很大程度上增加其终极性能目标的强度,增加熔体的流动性,并能够降低零件的厚度,确保缩短制作工期的良好实现。 4、其他新型汽车材料的开发及应用 4.1纳米复合材料 纳米复合材料由有机聚合物基体与纳米无机分散相(至少有一维小于100nm)组成。由于尺寸效应、大比表面积和强界面组合,纳米复合材料具有许多优异的性能,如强度高、耐热、抗紫外线、色泽稳定、质量较轻、阻燃、阻隔性好,加工性能好等。另外,由于纳米粒子尺寸小于可见光的波长,纳米塑料还可以显示出良好的透明度和较高的光泽度。纳米复合材料与传统热塑性聚烯烃部件的体积相当,但由于所加纳米粒子的量少,因此成本较低。纳米部件与热塑性塑料制品的生产程序一样,无需更改模具的设计或考虑个别模具的设计。其主要应用对象为保险杠、散热器、底盘、车身外板、车轮护罩,活动车顶及其他保护胶条等外装件,仪表和内饰板、安全气囊等内饰件等。4.2长玻璃纤维增强聚丙烯(LGF-PP) 近年来新研发的复合材料——高弹性模量复合材料LGF-PP,玻璃纤维长12~25mm该复合材料具有较低的密度、较高的强度、模量、韧性、更好的耐低温、抗疲劳以及低廉的价格、可循环使用等性能。LGF-PP较高的力学性能及其良好的成型加工性能(注射、挤出、压制、层压

本文将针对汽车内饰表面装饰的几种主流工艺从技术、成本、环保性能等方面进行分析比较。(文中“IMD”=IMR “INS”=IML/IMF)第一部分:水转印、IMD、INS工艺比较 一、工艺描述 1、水转印:将已成型的塑料基材压印浮在水面上的水溶性薄膜,转印薄膜上的花纹,再以透明面漆保护其花纹及对表面做光泽调节。流程为转印-薄膜清除-烘干-喷面漆,如下图所示: 2、INS(Film Insert Molding):将带有外观效果的INS薄膜预先吸塑/高压成型,把多余的膜边冲切,再把冲切好的薄膜壳片放置在注塑模具内进行注塑。流程为薄膜加热-高压空气成型(或者吸塑成型)-刀模裁切-已成型薄膜壳片放入模腔-合模,注塑成型-开模,完成总成件,如下图所示: 3、IMD(In-Mold Decoration):带有外观效果的IMD薄膜(圈材)被安装在输膜机上,而输膜机则固定在注塑机上,在注塑开模时让薄膜输进模具中间,合模后让胶料注射,让薄膜贴覆在模具上同时与胶料成型。流程为薄膜输送-薄膜定位,取模件-注塑成型-后处理,清理飞边,如下图所示:

二、技术对比 1、花纹包覆可行性方面 水转印 翻边高度(H)可让花纹包覆在300mm范围内 不需要考虑R角(R)的锐度 可以完全包覆圆柱形基材(如整体注塑方向盘) 通过电铸模后加工工艺可对花纹拉伸严重部分加饰,修饰效果较佳 可以对大型零件包覆(例如:SGM老别克新世纪IP 1.3m长,内侧深度超过200mm;德国戴母勒奔驰Smart Car门板外饰整体通过水转印加饰) 可以通过面漆工艺及底漆调节去控制最终产品表面光泽度、饱满度、花纹色泽及花纹层次的深度(而不需要重新开发薄膜,重新制版印刷) 遇到零件形状变化大而花纹选择偏向有规则性的所谓技术性花纹,虽然包覆不受限制,但部分边角位置可能会出现花纹拉伸而导致外观上有花纹的规则性变弱的情况;但天然花纹(如木纹)的外观表现较佳 INS(Film Insert Molding) 翻边(H)极限约40mm,但同时R角(R)必须设计在10mm以上;而如果R角(R)在1mm以下,其翻边(H)只可以在5mm以下(而且要取决如零件的整体三维形状) R角考虑要很充分,与花纹包覆的翻边深度要经常做出让步及妥协 三维形状变化大的零件,加工难度高,或不能把薄膜包覆完整 花纹包覆不到地方(开口部分)可通过刀切露出基材原色,但如果基材上存在注塑缺陷或颜色无法满足外观设计(如金属效果),必须通过单模多片薄膜的insert工艺或电铸模后加工工艺完成(工艺难度增加) 对大型零件包覆难度较高或质量难以控制 在翻边及R角配合情况下(包覆可行性高),对包覆技术性花纹薄膜的最终外观效果较佳(但可能仍存在轻度花纹拉伸变形) IMD(In-mold Decoration) 翻边(H)极限为5mm左右,同时其R角(R)也不能少于10mm 由于IMD薄膜比INS薄膜更薄,翻边与R角的考虑与妥协要求更高 一般只考虑对平面产品、翻边不大于1mm产品上用这工艺 基本上很难做到产品上留下开口部分(如开关板) 对大型零件包覆难度较高或质量难以控制 对包覆技术性花纹(以上条件容许下)外观效果较佳,但由于薄膜很薄,天然花纹(如木纹)的外观效果则很差 有关INS及IMD的定义解释: R角(R)和翻边(H) 的关系(只作参考*) INS: