机械优化设计考试重点

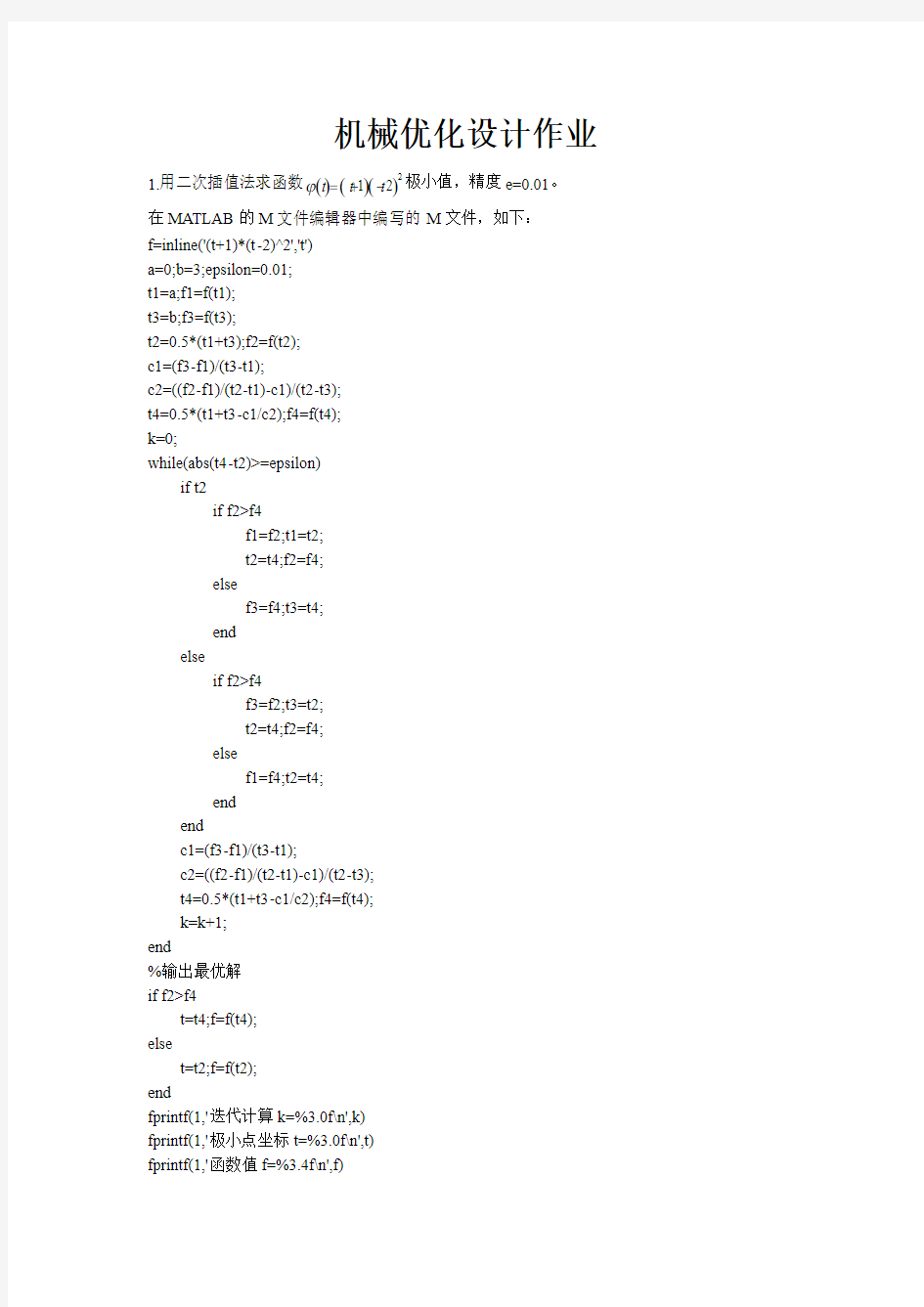

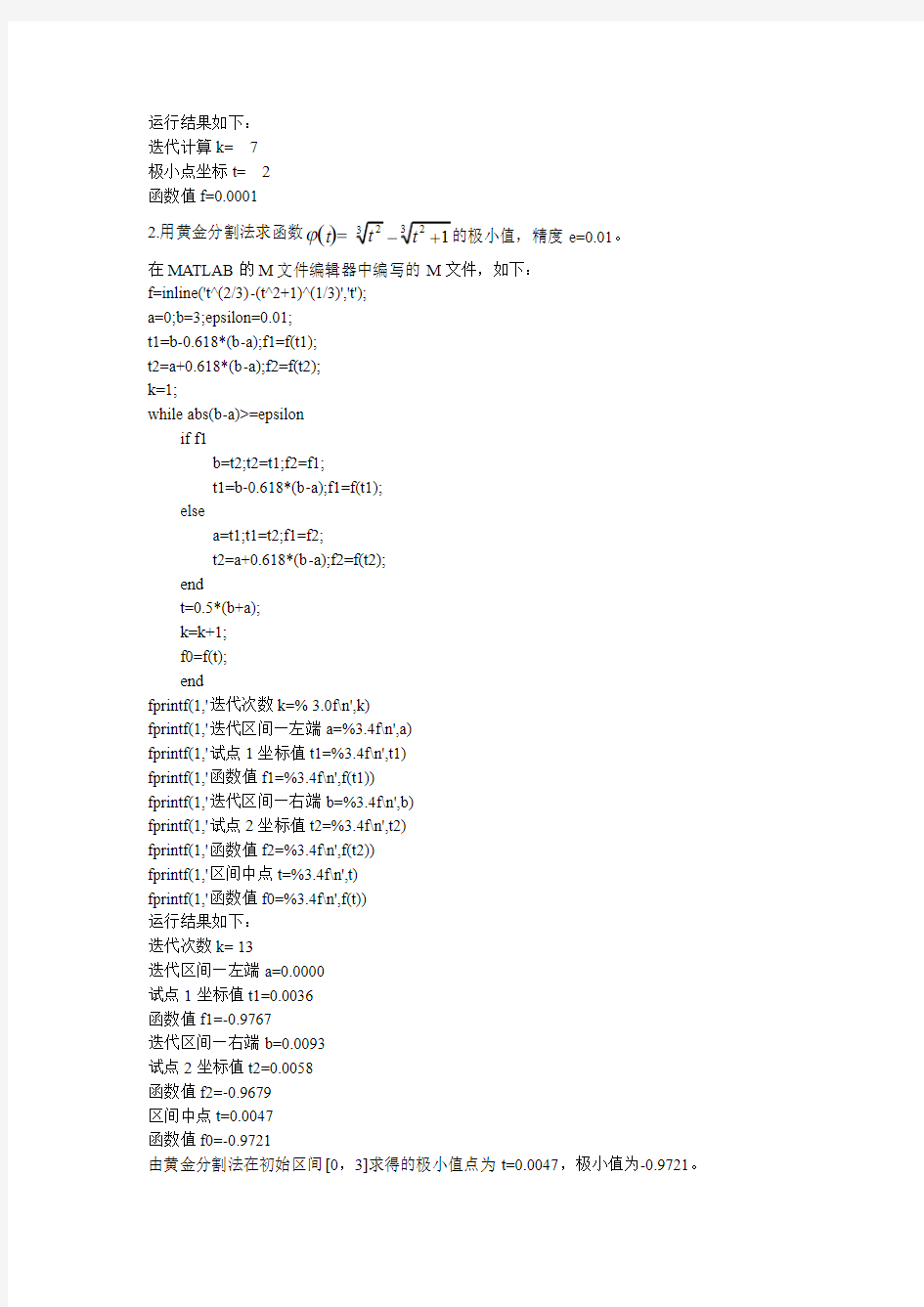

机械优化设计复习点 判断题,分析题,计算题 一,优化问题的基本解法(简答填空题)p27 (1)画图法找最小点 (2)解析解法 (3)数值的近似解法 二,数学基础(简答题) (1)方向导数和梯度(概念,关系)p31 p32 (2)泰勒展开的物理含义及表达式p35 物理含义:泰勒展开在优化方法中十分重要,许多方法及其收敛性证明都是从泰勒出发的,是把方程g(x)=0的解,写成曲线方程的形式看看和x轴有什么交点。泰勒公式的应用一般有三个方面: 1、利用泰勒展开式做代换求函数的极限。 2、利用泰勒展开式证明一些等式或者不等式。 3、应用拉格朗日余项,可以估值,求近似值。 表达式:矩阵形式和线性代数形式 p35 (3)极值条件 在什么条件下判断找到最优解(极值条件)? p38 无约束优化问题:通过莫干函数求导等于0,等式约束:通过拉格朗日参数法求无约束优化物理含义:课件上(暂无) 线性组合概念:课件上(暂无) 不等式约束的基本条件: 通过一个双次(?)变量转换成等式约束,再利用拉格朗日来求极值条件。导数的kt条件和kuhn-taker条件 p46 不等式的表达条件和物理含义: 三,一维搜索方法(计算题为主) (1)一维搜入优化方法:p59 (2)计算题(书上和课件上题型) 模拟计算机计算流程,把一两个迭代步,计算过程写出来 (3)黄金分割法的原理及迭代的步骤 (4)二次插值法算法推导及原理 四,无约束的优化方法(最重点) (1)最速下降法,牛顿法,共轭方向法,变尺度法(大概)p69-p83 (2)牛顿法和最速下降法的区别p70-p74 最速下降法的优点是算法简单,每次迭代计算量小,占用内存量小,且对初始点要求不高,即使从一个不好的初始点出发,往往也能收敛到局部极小点,但它有一个严重缺点就是收敛速度慢,特别是当椭圆比较扁平时,最速下降法的收敛速度越慢牛顿法收敛速度非常快,具有二次收敛的优点,但它存在下面四个严重的

信号检测与估值matlab仿真报告

信号检测与估值 仿真报告 题目信号检测与估值的MATLAB仿真学院通信工程学院 专业通信与信息系统 学生姓名 学号 导师姓名

作业1 试编写程序,画出相干移频键控、非相干移频键控(无衰落)和瑞利衰落信道下非相干移频键控的性能曲线。 (1)根据理论分析公式画性能曲线; (2)信噪比范围(0dB-10dB),间隔是1dB; (3)信噪比计算SNR=10lg(Es/N0) 一、脚本文件 1、主程序 %******************************************************** %二元移频信号检测性能曲线(理论分析) %FSK_theo.m %******************************************************** clear all; clc; SNRindB=0:1:20; Pe_CFSK=zeros(1,length(SNRindB)); Pe_NCFSK=zeros(1,length(SNRindB)); Pe_NCFSK_Rayleigh=zeros(1,length(SNRindB)); for i=1:length(SNRindB) EsN0=exp(SNRindB(i)*log(10)/10); Es_aveN0=exp(SNRindB(i)*log(10)/10); Pe_CFSK(i)=Qfunct(sqrt(EsN0));%相干移频键控系统 Pe_NCFSK(i)=0.5*exp(-EsN0/2);%非相干移频键控系统(无衰落) Pe_NCFSK_Rayleigh(i)=1/(2+Es_aveN0);%非相干移频键控系统(瑞利衰落)end semilogy(SNRindB,Pe_CFSK,'-o',SNRindB,Pe_NCFSK,'-*',SNRindB,Pe_NCFSK_Rayleigh ,'-'); xlabel('Es/No或平均Es/No(dB)'); ylabel('最小平均错误概率Pe'); legend('相干移频','非相干移频(无衰落)','非相干移频(瑞利衰落)'); title('二元移频信号检测性能曲线'); axis([0 20 10^-7 1]); grid on; 2、调用子函数 %******************************************************** %Q函数 %Qfunct.m %********************************************************

机械优化设计复习总结

10. 1. 优化设计问题的求解方法:解析解法和数值近似解法。解析解法是指优化对象用数学方程(数学模型)描述,用数学解析 方法的求解方法。解析法的局限性:数学描述复杂,不便于或不可能用解析方法求解。数值解法:优化对象无法用数学 方程描述,只能通过大量的试验数据或拟合方法构造近似函数式,求其优化解;以数学原理为指导,通过试验逐步改进 得到优化解。数值解法可用于复 杂函数的优化解,也可用于没有数学解析表达式的优化问题。但不能把所有设计参数都 完全考虑并表达,只是一个近似的数学描述。数值解法的基本思路:先确定极小点所在的搜索区间,然后根据区间消去 原理不断缩小此区间,从而获得极小点的数值近似解。 2. 优化的数学模型包含的三个基本要素:设计变量、约束条件(等式约束和不等式约束)、目标函数(一般使得目标函 数达到极小值)。 3. 机械优化设计中, 两类设计方法:优化准则法和数学规划法。 k 1 k k 优化准则法:X c X (为一对角矩阵) k 1 数学规划法:X k 1 k k k X k d ( k d 分别为适当步长某一搜索方向一一数学规划法的核心) 4. 机械优化设计问题一般是非线性规划问题, 实质上是多元非线性函数的极小化问题。 的极值问题和不等式约束优化问题的极值条件。 5. 对于二元以上的函数,方向导数为某一方向的偏导数。 重点知识点:等式约束优化问题 f | X o *kCOS i d i 1 X i 函数沿某一方向的方向导数等于函数在该点处的梯度与这一方向单位向量的内积。 速上升方向),建议用 单位向量 表示,而梯度的模是函数变化率的最大值。 6. 梯度方向是函数值变化最快的方向 (最 7. 8. 9. 多元函数的泰勒展开。 f X f x 0 T f X o -X T G X o 2 f X o f X i f X 2 X , X 2 1 2 X1 X 2 2f 2f 为X 2 2 f X 1 X 2 X 1 2 f X 2 -- 2 X 2 海赛矩阵: x o 2 f ~2 X 1 2 f 2 f X l X 2 X 1 X 2 2 f 2 X 2 (对称方 阵) 极值条件是指目标函数取得极小值时极值点应满足的条件。 某点取得极值, 要条件:极值点必在驻点处取得。用函数的二阶倒数来检验驻点是否为极值点。 导数等于零时,判断开始不为零的导数阶数如果是偶次,则为极值点, 在此点函数的一阶导数为零, 极值点的必 二阶倒数大于零,取得极小值 。二阶 奇次 则为拐点。二元函数在某点取得极值的充 分条件是在该点岀的海赛矩阵正定。 极值点反映函数在某点附近的局部性质 凸集、凸函数、凸规划。 凸规划问题的任何局部最优解也就是全局最优点 中任意两点 的线段上的所有元素都包含在该集合内。 凸函数:连接凸集定义域内任意两点的线段上, 。凸集是指一个点集或一个区域内,连接其 性质: 凸集乘上某实数、两凸集相加、两凸集的交集仍是凸集。 函数值总小于或等于用任意两点函数值做线性内插所得的值。 数学表 达:f ax, 1 a x 2 f X i f X 2 0 1,若两式均去掉等号,则 f X 称作严格凸函数。凸 函数同样满足倍乘, 加法和倍乘加仍为凸函数的三条基本性质。 优化问题。 等式约束优化问题的极值条件。两种处理方法:消元法和拉格朗日乘子法。也分别称作降维法和升维法。消元法 等式约束条件的一个变量表示成另一个变量的函数。减少了变量的个数。拉格朗日乘子法是通过增加变量 约束优化问题变成无约束优化问题,增加了变量的个数。 不等式约束优化问题的极值条件。不等式约束的多元函数极值的必要条件为库恩塔克条件。库恩塔克条件: 凸规划针对目标函数和约束条件均为凸函数是的约束 :将 将等式

机械优化设计方法基本理论

机械优化设计方法基本理论 一、机械优化概述 机械优化设计是适应生产现代化要求发展起来的一门科学,它包括机械优化设计、机械零部件优化设计、机械结构参数和形状的优化设计等诸多内容。该领域的研究和应用进展非常迅速,并且取得了可观的经济效益,在科技发达国家已将优化设计列为科技人员的基本职业训练项目。随着科技的发展,现代化机械优化设计方法主要以数学规划为核心,以计算机为工具,向着多变量、多目标、高效率、高精度方向发展。]1[ 优化设计方法的分类优化设计的类别很多,从不同的角度出发,可以做出各种不同的分类。按目标函数的多少,可分为单目标优化设计方法和多目标优化设计方法按维数,可分为一维优化设计方法和多维优化设计方法按约束情况,可分为无约束优化设计方法和约束优化设计方法按寻优途径,可分为数值法、解析法、图解法、实验法和情况研究法按优化设计问题能否用数学模型表达,可分为能用数学模型表达的优化设计问题其寻优途径为数学方法,如数学规划法、最优控制法等 1.1 设计变量 设计变量是指在设计过程中进行选择并最终必须确定的各项独立参数,在优化过程中,这些参数就是自变量,一旦设计变量全部确定,设计方案也就完全确定了。设计变量的数目确定优化设计的维数,设计变量数目越多,设计空间的维数越大。优化设计工作越复杂,同时效益也越显著,因此在选择设计变量时。必须兼顾优化效果的显著性和优化过程的复杂性。 1.2 约束条件 约束条件是设计变量间或设计变量本身应该遵循的限制条件,按表达方式可分为等式约束和不等式约束。按性质分为性能约束和边界约束,按作用可分为起作用约束和不起作用约束。针对优化设计设计数学模型要素的不同情况,可将优化设计方法分类如下。约束条件的形式有显约束和隐约束两种,前者是对某个或某组设计变量的直接限制,后者则是对某个或某组变量的间接限制。等式约束对设计变量的约束严格,起着降低设计变量自由度的作用。优化设计的过程就是在设计变量的允许范围内,找出一组优化的设计变量值,使得目标函数达到最优值。

music 方位估计 实验报告三 MATLAB 代码

实验报告三 实验目的: 实现常规波束形成及基于MUSIC 方法的方位估计。 实验内容: 1)若干阵元的接收阵,信号频率为10KHz ,波束主轴12度,仿真给出常规波束形成的波束图。 2)16个阵元的均匀线列阵,信号频率为10KHz ,信号方位为12度,用MUSIC 方法完成目标定向,信噪比-5dB ,0dB ,5dB 。 i) 波束形成时的阵型设计为两种,一种是均匀线列阵,阵元16个;一种是均匀圆阵,阵元数为16个,比较这两种阵型的波束图。 ii )比较不同信噪比下MUSIC 方法估计的性能(统计100次)。 实验原理: i)常规波束形成: 如图所示,基阵的输出),(θt v 。 ∑∑=*=* ==M m i i M m i i w t x t x w t v 1 1 ) ()()()(),(θθθ 采用向量符号则有, )()()()(),(H H θθθw x x w t t t v == 式中,x(t)和w(q )分别为观测数据向量和加权系数向量, ) ,(θt v 图 1 波束形成器基本原理图

T M 21])()()([)(t x t x t x t Λ=x T M 21])()()([)(θθθθw w w Λ =w 基阵输出端的空间功率谱表示为: ) ()( )()]()([)( )]()()()([ )],(),([ ] ),([)(H H H H H *2 θθθθθθθθθθRw w w x x w w x x w =====t t E t t E t v t v E t v E P 式中,R 为观测数据的协方差矩阵。 ii )基于MUSIC 方法的方位估计: )()()()(1 t n t s a t x i d i +=∑=θ T M 21])()()([)(t x t x t x t Λ =x )()()()(t n t s A t x +=θ 假设: (1 ) 信号源的数目d 是已知的, 且d < M ; (2 ) 各信号的方向矢量是相互独立的, 即)(θA 是一个列满秩矩阵; (3 ) 噪声)(t n 是空间平稳随机过程, 为具有各态历经性的均值为零、方差为σ2n 的高斯过程; (4 ) 噪声各取样间是统计独立的。 在上述假设条件下, 基阵输出的协方差矩阵可表示为: I A AR t x t x E R H s H 2])()([α+== 其中, R s 为信号的协方差矩阵;I 为单位矩阵。对R 进行特征分解, 并以特 征值降值排列可得 H m m M d m m H m m d m m e e e e R ∑∑+==+ =1 1λ λ 信号子空间与噪声子空间正交。 若噪声子空间记为E N , 即 ∑+== M d m H m m N e e E 1

简述基于MATLAB的优化设计

基于MATLAB 的曲柄摇杆机构优化设计 1. 问题的提出 根据机械的用途和性能要求的不同,对连杆机构设计的要求是多种多样的,但这些设计要求可归纳为以下三种问题:(1)满足预定的运动规律要求;(2)满足预定的连杆位置要求;(3)满足预定的轨迹要求。在在第一个问题里按照期望函数设计的思想,要求曲柄摇杆机构的曲柄与摇杆转角之间按照()f φ?=(称为期望函数)的关系实现运动,由于机构的待定参数较少,故一般不能准确实现该期望函数,设实际的函数为()F φ?=(称为再现函数),而再现函数一般是与期望函数不一致的,因此在设计时应使机构再现函数()F φ?=尽可能逼近所要求的期望函数()f φ?=。这时需按机械优化设计方法来设计曲柄连杆,建立优化数学模型,研究并提出其优化求解算法,并应用于优化模型的求解,求解得到更优的设计参数。 2. 曲柄摇杆机构的设计 在图 1 所示的曲柄摇杆机构中,1l 、2l 、3l 、 4l 分别是曲柄AB 、连杆BC 、摇杆CD 和机架AD 的长度。这里规定0?为摇杆在右极限位置0φ时的曲柄起始位置角,它们由1l 、2l 、3l 和4l 确定。 图1 曲柄摇杆机构简图 设计时,可在给定最大和最小传动角的前提下,当曲柄从0?转到090??+时,要求摇杆的输出角最优地实现一个给定的运动规律()f ?。这里假设要求: ()()2 0023E f φ?φ??π ==+ - (1)

对于这样的设计问题,可以取机构的期望输出角()E f φ?=和实际输出角 ()F φ?=的平方误差之和作为目标函数,使得它的值达到最小。 2.1 设计变量的确定 决定机构尺寸的各杆长度1l 、2l 、3l 和4l ,以及当摇杆按已知运动规律开始运行时,曲柄所处的位置角0?应列为设计变量,即: []12340T x l l l l ?= (2) 考虑到机构的杆长按比例变化时,不会改变其运动规律,通常设定曲柄长度 1l =1.0,在这里可给定4l =5.0,其他杆长则按比例取为1l 的倍数。若取曲柄的初始 位置角为极位角,则?及相应的摇杆l 位置角φ均为杆长的函数,其关系式为: ()()()()222221243230124225arccos 210l l l l l l l l l l l l ?????++-+-+==????++???????? (3) ()()22222124323034325arccos 210l l l l l l l l l l ????? +--+--==???????????? (4) 因此,只有2l 、3l 为独立变量,则设计变量为[][]2312T T x l l x x ==。 2.2目标函数的建立 目标函数可根据已知的运动规律与机构实际运动规律之间的偏差最小为指标来建立,即: ()()2 1min m Ei i i f x φφ==-→∑ (5) 式中,Ei φ-期望输出角;m -输出角的等分数;i φ-实际输出角,由图 1 可知: ()()02i i i i i i i παβ?πφπαβπ?π--≤≤??=?-+≤≤?? (6) 式中,222222322132arccos arccos 22i i i i i r l l r x x rl r x α???? +-+-== ? ????? (7) 222241424arccos arccos 210i i i i i r l l r rl r β???? +-+== ? ????? (8) i r == (9) 2.3约束条件

机械优化设计三个案例

机械优化设计案例1 1. 题目 对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。 2.已知条件 已知数输入功p=58kw ,输入转速n 1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H =550Mpa ,许用弯曲应力[δ]F =400Mpa 。 3.建立优化模型 3.1问题分析及设计变量的确定 由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数。 单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为: ] 3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.02221222122212222122121222 212221202 22222222121z z z z z z z z z z z g g z z d d l d d m u m z b bd m u m z b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++- ----+-=πππππππ 式中符号意义由结构图给出,其计算公式为 b c d m u m z d d d m u m z D m z d m z d z z g g 2.0) 6.110(25.0,6.110,21022122211=--==-=== 由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为 T z z T d d l m z b x x x x x x x ][][21165 4321 == 3.2目标函数为 min )32286.18.092.0858575.4(785398.0)(26252624252463163212 51261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f 3.3约束条件的建立 1)为避免发生根切,应有min z z ≥17=,得

Matlab频谱分析程序

Matlab 信号处理工具箱 谱估计专题 频谱分析 Spectral estimation (谱估计)的目标是基于一个有限的数据集合描述一个信号的功率(在频率上的)分布。功率谱估计在很多场合下都是有用的,包括对宽带噪声湮没下的信号的检测。 从数学上看,一个平稳随机过程n x 的power spectrum (功率谱)和correlation sequence (相关序列)通过discrete-time Fourier transform (离散时间傅立叶变换)构成联系。从normalized frequency (归一化角频率)角度看,有下式 ()()j m xx xx m S R m e ωω∞ -=-∞ = ∑ 注:()() 2 xx S X ωω=,其中( )/2 /2 lim N j n n N n N X x e ωω=-=∑ πωπ-<≤。其matlab 近似为X=fft(x,N)/sqrt(N),在下文中()L X f 就是指matlab fft 函数的计算结果了 使用关系2/s f f ωπ=可以写成物理频率f 的函数,其中s f 是采样频率 ()()2/s jfm f xx xx m S f R m e π∞ -=-∞ = ∑ 相关序列可以从功率谱用IDFT 变换求得: ()()()/2 2//2 2s s s f jfm f j m xx xx xx s f S e S f e R m d df f πωπ π ωωπ--= =? ? 序列n x 在整个Nyquist 间隔上的平均功率可以表示为 ()()() /2 /2 02s s f xx xx xx s f S S f R d df f π π ωωπ--= =? ?

机械优化设计实例(人字架优化)

人字架的优化设计 一、问题描述 如图1所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.15 10? MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。求钢管压应力δ不超过许用压应力 δy 和失稳临界应力 δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。 二、分析 设计变量:平均直径D 、高度h 三、数学建模 所设计的空心传动轴应满足以下条件: (1) 强度约束条件 即 δ≤?? ????y δ 经整理得 ( ) []y hTD h B F δπ≤+2 122 (2) 稳定性约束条件: []c δδ≤ ( ) ( ) ( ) 2 22 222 122 8h B D T E hTD h B F ++≤+ππ (3)取值范围:

12010≤≤D 1000200≤≤h 则目标函数为:()22 13 57760010 5224.122min x x x f +?=- 约束条件为:0420577600106)(2 12 2 41≤-+?=x Tx x X g π () 057760025.63272.259078577600106)(2 2 212 12 2 42≤++-+?= X x x x Tx x g π010)(13≤-=x X g 0120)(14≤-=x X g 0200)(25≤-=x X g 01000)(26≤-=x X g 四、优化方法、编程及结果分析 1优化方法 综合上述分析可得优化数学模型为:()T x x X 21,=;)(min x f ;()0..≤x g t s i 。 考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。 2方法原理 内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。内点法只能用来求解具有不等式约束的优化问题。 对于只具有不等式约束的优化问题

30586机械优化设计考纲

高纲1513 江苏省高等教育自学考试大纲 30586 机械优化设计 南京理工大学编 江苏省高等教育自学考试委员会办公室 Ⅰ课程性质与课程目标 一、课程性质和特点 《机械优化设计》是高等工科院校中机械设计制造及其自动化专业现代设计方法模块的一门选修课程,它综合运用先修课程所学到的数学、计算机编程和机械等方面知识与理论,来解决机械工程领域内有关机构、机械零部件、机械结构及机械系统的优化设计问题及机械工程领域的其他优化问题。通过课程的学习可以培养学生运用现代设计理论与方法来更好地解决机械工程设计问题的能力。为进一步深入学习现代机械设计的理论与方法及更好地从事机械工程方面的设计、制造和管理等相关工作打下良好的基础。本课程的特点是数学基础理论与计算机编程语言与机械设计专业知识高度结合的综合课程。 二、课程目标 本门课程通过授课、练习和上机实践等教学环节,使学生树立机械优化设计的基本思想,了解机械优化设计的基本概念,初步掌握建立优化数学模型的基本方法和要求,了解和掌握一维搜索、无约束优化和约束优化中的一些基本算法及各种基本优化方法的特点和相关优化参数的选用原则,具有一定的编制和使用优化软件工具的能力,并具备一定的将机械工程问题转化为最优化问题并求解的应用能力。 三、与相关课程的联系与区别 本课程教学需要的先修课程:高等数学、理论力学、材料力学、机械原理、机械设计、机械制造装备设计、计算机编程语言。 本门课程要利用高等数学中有关偏导数、函数、极值、线性代数和矩阵等知识来

构建优化的方法;利用力学、机械设计和机械制造等方面的专业知识将工程问题转化成规范的优化设计数学模型,并利用计算机编程语言将优化方法和数学模型转化成可以执行的计算机程序,从而得到优化问题的解。因此,它既区别于基础的数学、力学课程和计算机编程语言课,又不同于机械设计和机械制造等机械专业课程,是利用数学方法和编程语言来解决机械工程设计问题的综合性课程。需要培养学生综合应用各选修课程知识解决工程设计问题的能力。 四、课程的重点和难点 本课程的重点内容:机械优化设计的基本概念、一维搜索优化方法、基本的无约束优化方法和约束优化方法。 本课程的次重点内容:机械优化数学模型建立方法和原则、优化设计的数学基础、线性规划方法、多目标和离散变量的优化方法。 本课程的的难点内容:约束优化方法、优化方法在机械工程设计中的实际应用。 Ⅱ考核目标 本大纲在考核目标中,按照识记、领会和应用三个层次规定其应达到的能力层次要求。三个能力层次是递升的关系,后者必须建立在前者的基础上。各能力层次的含义是: 识记(Ⅰ):要求考生能够识别和记忆本课程中有关优化设计数学模型和各种基本优化方法基本概念、基本原理、算法特点、算法步骤等主要内容并能够根据考核的不同要求,做正确的表述、选择和判断。 领会(Ⅱ):要求考生能够领悟和理解本课程中有关优化问题数学建模、求解及各种基本优化方法的概念及原理的内涵及外延,理解各种优化方法的数学基础和求解步骤的确切含义,掌握每种方法的适用条件和优化参数选用原则;理解相关知识的区别和联系,做出正确的判断、解释和说明。 应用(Ⅲ):要求考生能够根据所学的方法,对简单的优化问题求解,得出正确的结论或做出正确的判断。能够针对具体、实际的工程情况发现问题,并能探究解决问题的方法,建立合理的数学模型,用所学的优化方法进行求解,并学会编程或利用现有优化软件求解优化问题。 Ⅲ课程内容与考核要求 绪论 一、学习目的与要求 了解机械优化设计的特点、发展概况以及本课程的主要内容。 二、课程内容 传统设计和优化设计的特点和区别,机械优化设计发展概况及本课程的主要内容。 三、考核知识点与考核要求 1. 传统设计和优化设计 识记:传统设计特点,传统设计流程; 领会:优化设计特点,现代设计流程。 2. 机械优化设计发展概况