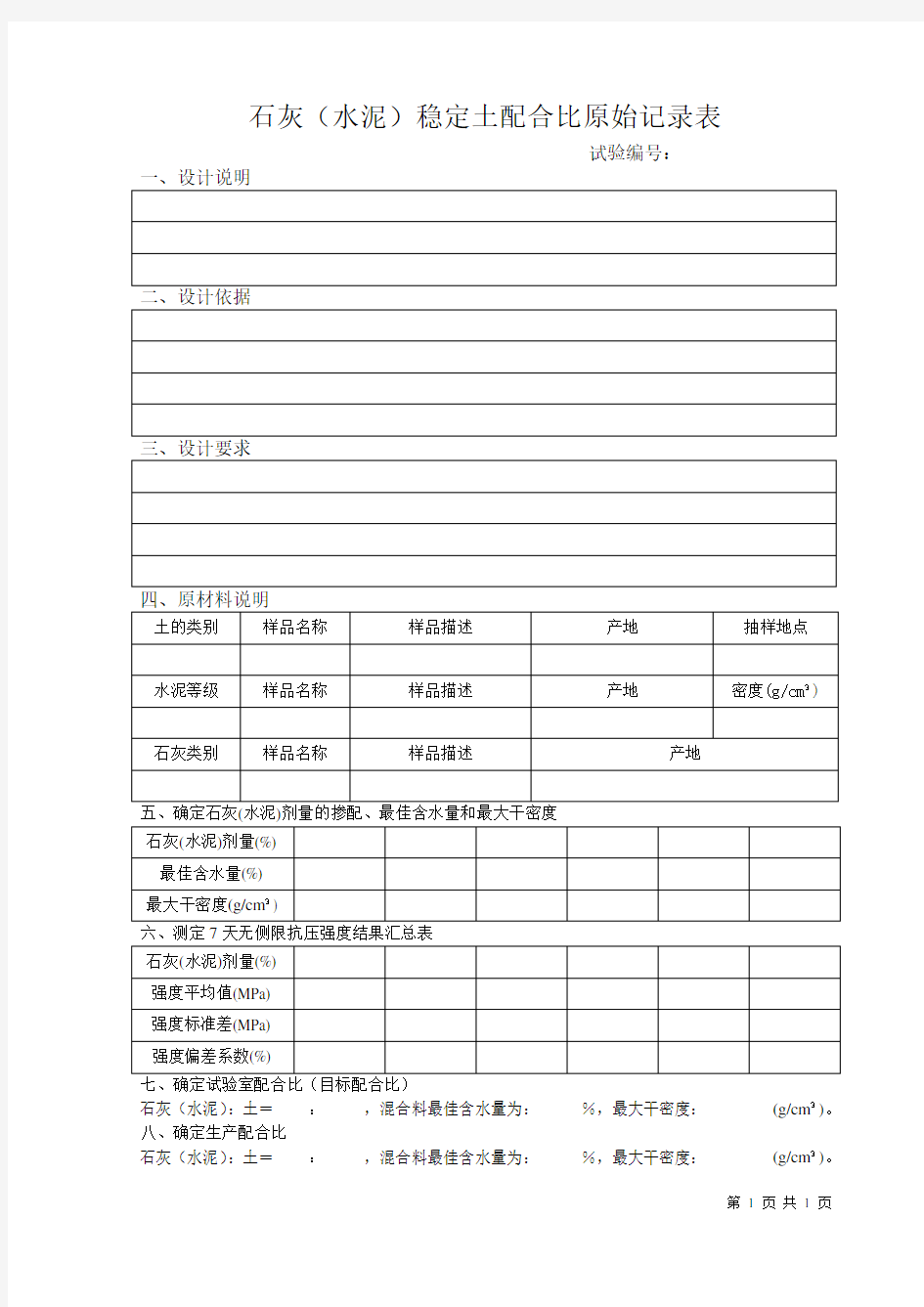

石灰(水泥)稳定土配合比原始记录表

试验编号:

七、确定试验室配合比(目标配合比)

石灰(水泥):土=:,混合料最佳含水量为:%,最大干密度:(g/cm3)。

八、确定生产配合比

石灰(水泥):土=:,混合料最佳含水量为:%,最大干密度:(g/cm3)。

第 1 页共1 页

水泥石灰综合稳定土基层的施工及质量控制 摘要:以省道204东台段养护改善工程为例,就水泥石灰综合稳定土基层的施工工艺、存在问题、施工质量控制及注意事项进行了阐述。 关键词:水泥石灰综合稳定土施工工艺质量控制 在我国许多地区,一般采用石灰稳定土或石灰粉煤灰稳定土作为公路工程的底基层,石灰土或石灰粉煤灰土底基层能够形成良好的板体,有利于就地取材,经济性好。这种半刚性材料对我国公路的发展起了极大的作用。而在有些地区仅有粉土或粉土质分布,如沿海县城东台市,采用石灰稳定粉土,基层成型情况不好,7天无侧限抗压强度达不到规范要求,而采用石灰粉煤灰稳定碎石等其它半刚性材料作为底基层将大大提高工程造价。因此在省道204东台段养护改造工程中,采用了水泥石灰综合稳定土作为底基层,经过施工实践,取得了较好的效果,下面就该工程使用水泥石灰综合稳定土基层的施工及质量控制进行回顾与分析。 1、工程概况 省道204东台段养护改造工程是东台市交通主干道,北接盐城大丰市南至南通海安市,全长,按二级公路标准建设,路面宽9米,路基宽12米,为沥青混凝土路面,路面底基层为水泥石灰综合稳定土。该工程是江苏省重点网化工程之一,它对苏北腹地地区的经济发展,改善江苏省海滨地区经济发展不平衡局面,以及更好发挥公路网畅通功能,带动广大苏中、苏北地区经济发展起到重要作用。 2、原材料的要求 土:全线采用两侧取土,沿线村镇提供土源。沿线土质较复杂,塑性指数在8~12之间,属于含砂低液限粉土,从颗粒结构分析来看,土样中砂粒含量约占%,粉粒含量约占%,粘粒含量只有%左右。土块应尽可能粉碎,土块的最大尺寸不大于15mm。 水泥:水泥采用当地产的普通硅酸盐水泥,采用终凝时间较长(宜在6h以上)标号为325#的水泥,快硬水泥、早强水泥及已受潮变质的水泥不得使用。 石灰:石灰采用消解石灰,要求施工单位尽量缩短石灰的存放时间,有效钙镁含量要达到Ⅲ级(含Ⅲ级)以上要求。 水:采用工程沿线河水,因处于农村,水未被污染。

3.2 水泥石灰稳定土基层质量标准 3.2.1质量控制流程图 图3.2-1 水泥石灰稳定土施工质量控制流程图 3.2.2原材料质量控制要求 (1)土质应经过筛选,土中的有机物含量符合设计及规范要求,土内不得含有生活、建筑垃圾、淤泥等杂物,材料的最大粒径不宜超过分层厚度的60%,且不应大于10cm。 (2)石灰、水泥必须经复检合格方可正式使用。 3.2.3摊铺拌和质量控制要求 大面积施工前必须先进行试验段施工,试验段长度应根据实际工程量确定,通过试验段确定相关施工参数。 (1)土料摊铺:路床验收合格后分幅恢复中线、边线控制桩,要求直线段10米一个,

曲线段5米一个;在边线控制桩上要标清控制高程线。打网格控制上土量。 图3.2-2 路床验收合格后打网格上土 (2)洒布石灰并拌和:土料上完后采用推土机整平、压路机碾压,测量放方格网控制石灰用量,石灰洒布前必须充分消解并过筛,其用量宜比设计配合比增加0.5%~1%,石灰布料后,及时采用大型路拌机进行拌合3-4遍,禁止使用简易路拌机(如农用旋耕耙等),然后洒水闷料12小时以上(按计算好的撒水量补水)。

图3.2-3 打网格洒布石灰及路拌机掺拌 (3)洒布水泥并拌和:对石灰土含水量检测合格后,再打方格撒布水泥,再拌合3-4遍;水泥撒布后至碾压成型必须在3小时以内完成。拌合过程应注意混合料的含水量、灰剂量和拌合深度,必须拌至上路床表面,宜侵入表面5-10cm,不得出现素土或夹层,要求拌合均匀。 图3.2-4 打网格洒布水泥及路拌机掺拌 (4)松铺系数需通过试验确定,平地机进行整平,整平时应设置拉线检查高程、横坡,高程控制要考虑压实系数的预留量,尽量避开高温时间整平成型。 3.2.4接缝处理 (1)两工作段衔接处,应采用搭接形式。 (2)上下两层接缝应错开500mm以上。 (3)应避免纵向接缝,一幅拌和完成应在水泥初凝时间内拌和另外一幅,后一幅的拌和应与前一幅重合约500mm,并一同碾压。 3.2.5养护 (1)碾压成型后及时覆盖洒水保湿养护。冬季覆盖二布一膜保温。

大广公路固安(京冀界)至深州段高速公路 标准试验报验批复单 承包单位:中交一公局第三工程有限公司合同号:LM11

水泥、石灰稳定土底基层配合比设计书一、工程概况: 中交一公局第三工程有限公司所承建的大广高速公路京衡段建设项目LM11合同,路面底基层施工桩号为K151+377~ K173+200段,施工全长为 21.823km。路面底基层设计变更为水泥、石灰稳定土,变更设计厚度20cm。 大广高速公路京衡段建设项目LM11项目部工地试验室通过对原材料(水泥、石灰、土)的各项物理性质及化学性质指标以及标准击实试验、无侧限抗压强度试验,进行综合分析,依据其试验成果确定出最佳配合比,并作为今后施工的检测依据。 二、设计依据: 1、《大广高速公路京衡段建设项目两阶段施工图设计》 2、《公路工程标准施工招标文件》2009年版 3、《公路路面基层施工技术规范》JTJ034-2000 4、《公路土工试验规程》JTG E40-2007 5、《公路工程无机结合料稳定材料试验规程》JTG E51-2009 6、《公路工程集料试验规程》JTG E42-2005 7、《通用硅酸盐水泥》GB175-2007 8、《公路工程水泥及水泥混凝土试验规程》JTG E30-2005 三、试验仪器: 1、土壤筛1套 2、标准筛1套 3、液塑限联合测定仪1台 4、HZF-A2000电子天平1台 5、BS-30KA电子天平1台 6、XLJ-Ⅲ型电动击实仪1台 7、ZXH-Hv2标准恒温恒湿养护箱1台 8、SFK-3000型压力机1台 9、φ50×50试模10套 10、电动液压脱模器1台 11、路面材料强度仪1台 12、0-7.5KN测力环1个 13、标养室1个 14、拌和工具、烧杯及其它 四、原材料检验:

新蔡至泌阳高速公路工程N0.2合同段K12+400~K12+600段石灰土 中铁工程总公司新阳高速B2项目部 二00五年六月十七日

路基土方石灰土试验段施工总结 一、地质情况: 我部施工的新阳高速公路二标段起止桩号为K11+000~K21+800,本段地处以双层结构为主的洪汝河冲积平原,路段内地形起伏较大,为岗地及微丘地貌。地基土以亚粘土为主,局部夹粘土及亚砂土,多为褐黄色、褐色及棕红色,杂青灰色及浸染状铁锰氧化物,工程地质性质较好局部地表为1.0米为灰色及深灰色,呈硬塑状。从上至下可分为三层,层位变化较大。地下水位埋深1.2~2.2米。 二、路基土方试验段依据: 1、设计要求在施工之前认真研读土质资料,结合不同的土质条件进行路基土方试验段,以掌握该地段土的松铺厚度和相应的碾压遍数以及最佳的机械配套和施工组织,确定好施工工艺及施工流程。 2、相关的技术规范和管理部文件。 三、试验段地点、数量、时间及机械: 1、土方试验段地点: K12+400~K12+600 2、试验段施工时间: 2005年6月8日~2005年6月12日

3、试验段长度及宽度: 长度:200m,宽度:33m~36 m(已包括两侧各加宽50cm) 4、试验段施工机械及人员配备: ⑴、路基试验段配套施工机械如下: T120-1推土机2台,PY190平地机1台,ZL-50装载机1台,现代220型挖掘机2台,5T自卸汽车13台,YZ20型压路机台,20T 羊足碾压路机1台,洒水车1台,旋耕机1台。 ⑵、人员配备具体见路基(路面)试验段(施工)主要人员一览表。 四、土方试验段目的: 1、确定土的松铺厚度和相应的碾压遍数以及最佳的机械配套和施 工组织。 2、验证我部所采用的土方试验段施工工艺方案的合理性。 3、检验施工机械性能、施工技术水平及质量保证体系运转情况,指导后续施工,防止批量生产中产生质量问题。保证后续工程不得低于作为示范的首件工程的标准。 五、试验段压实度检测: 试验段压实度检测时间:2005年6月14日~2005年6月15日。 六、土方试验段评定结果: 在土方试验段首件工程施工完毕后,总监办和项目经理部以及其他有关试验段人员对路基土方试验段全过程进行了认真仔细的讨论、研究和分析,认为我部土方试验段首件工程施工工艺切实可行,具体施工工

S223(原S219)滑确线芦花岗至朱仙镇段改建工程4%水泥12%石灰稳定土底基层试验段施工技术方案 一、概述 (一)路面底基层工程概要 本合同段K187+284~K201+630段路面结构层为一层厚20cm4%水泥12%石灰稳定土底基层,面积170831 m2;水泥石灰稳定土底基层均采用路拌法施工。 (二)、设计概况: 一般路段路基宽度米:其中行车道宽2×2×米,中央分隔带宽米,左侧路缘带宽2×米,右侧硬路肩宽2×米,土路肩宽2×米。 二、试验段施工目的和任务 通过试验段施工进行施工优化组合、机械合理配置,确定提出标准施工方法,合理的技术参数,用以指导大面积施工。具体如下: 1、确定合适的使用材料和施工配合比。 2、确定材料的松铺系数。 3、确定标准施工方法 (1)确定集料重量的控制方法和路拌机行驶速度、拌和数量、时间等操作工艺。 (2)确定集料摊铺方法和适用机具。 (3)确定集料含水量的增加和控制方法。 (4)压实机械的选择和组合,压实的顺序、速度和遍数。 (5)确定拌和、运输、摊铺和碾压机械的协调和配合方法。 (6)确定压实度,结合料剂量的检验方法。 (7)确定作业队的人员组成和分工,画出施工和质量管理框图。 4、确定水泥石灰稳定土最迟碾压时间和最迟完工时间。 5、确定每一作业段的合适长度或面积。 二、试验段施工方案 (一)试验段位置 考虑到成型路基施工及路槽验交时间,结合现场实际情况,我部拟在K194+180~K194+310段左幅加宽段设立路面底基层铺筑试验段,长度130m,宽=,

面积。 (二)试验段日期安排 计划开工时间:2016年07月17日,计划完工时间:2016年07月18日 (三)底基层材料的选择 为保证底基层施工质量符合要求,试验段所用原材料、检测方法及混合料的组成设计,符合公路工程《无机结合料稳定材料试验规程》,在施工前半个月完成下列试验项目: 1、原材料试验 (1)水泥:使用长垣同力缓凝水泥,做无机结合料水泥标准稠度用水量、凝结时间、安定性、细度、胶砂强度试验。 (2)石灰粉:使用南阳蒲阳生石灰粉,进行有效钙及氧化镁试验。 (3)土:最大干密度m3,最佳含水量%。 2、混合料试验 混合料配合比按水泥:石灰:土=4:12:84,混合料重型击实试验最大干密度m3,最佳含水量13%。 (三)机械的选型和配套 1、路拌设备:一台宝马YWB200A路拌机,以保证底基层的拌和速度和混合料的拌和质量。 2、整平设备:一台徐工PY-190平地机,进行精细平整。 3、压实设备:采用XP261型胶轮压路机1台,1台英格索兰10t振动压路机,1台徐工20t振动压路机。10t振动压路机用于水泥石灰稳定土底基层的初压,振动压路机用于底基层的复压,胶轮压路机用于底基层的终压。 4、运输车辆:配备10台斯太尔(15t)自卸汽车,以满足底基层素土的运输。 5、其它机械设备:一台徐工ZL-50G装载机,用于倒运水泥及石灰,及配合平地机整平素土,另配备一台6000L洒水车用于底基层试验段的养护工作。 (四)人员配置 为保证试验段优质、准确地完成,我单位在施工人员及管理人员配置上做到精心安排、认真挑选。机械操作人员均为有多年公路路面施工经验的熟练工人;管理及技术人员更是经验丰富、业务能力强的施工队长及工程师。在工作中将认

精心整理水泥石灰稳定土底基层施工工艺标准 1适用范围 本标准适用于高速公路和一级公路以下等级公路水泥石灰稳定土基层和各等级公路的水泥石灰稳定土底基层路拌法施工。市政道路工程可参照执行。 2主要应用标准和规范 3 3.1 身安全。 3.2机具准备 3.2.1主要施工机械:装载机、平地机、洒水车、路拌机、单钢轮振动压路机、胶轮压路机、挖掘机。 3.2.2试验检测设备:土工试验检测设备、水泥试验用仪器设备。 3.2.3测量仪器:全站仪、水准仪、直尺、钢丝绳。

3.3材料准备 3.3.1原材料:水泥、石灰、土、水等由试验员按规定进行检验,确定原材料质量符合相应标准。 3.3.2主要材料要求 1)土:宜采用塑性指数10-15的土,土中有机物含量小于10%。 2)石灰:石灰等级宜用1~3级新灰。采用袋装磨细石灰,可不经消解直接使用。石灰分批进场,对储存较久或经过雨季的消解石灰应经过试验,根据活性氧化 使用。 做到熟练掌握布石灰、布水泥的操作要求,含水量控制,拌和、碾压控制等技术。 3.4.3试验路段:在正式开工前做好试验段,以确定施工工艺、松铺系数、机械配备、压实遍数、最佳含水量等,报监理工程师批准。 4施工操作工艺 4.1工艺流程

4.2操作方法 4.2.1路基准备:下承层通过整平碾压,其压实度、横坡、纵坡等各项指标均达 到要求并通过报验合格。备土料高程比设计高程高1cm左右,土料层用平地机初平,Array用灰土路拌机拌和,并设专人检查是否拌到底,在拌和过程中应随时检查含水量和石灰剂量,如含水量不足应补充洒水补拌,如石灰剂量不足应及时补石灰重拌,拌和过程中紧跟推土机排压以防含水量损失。含水量控制标准为在碾压前比最佳含水量大1%~1.5%。 4.2.6打网格 根据计算的水泥用量和摆放间距,用石灰布置在土层上做安放标记。 4.2-2方格网

水泥稳定土施工工艺集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

高速公路水泥稳定土基层(底基层)施工 1.施工方法 1.1施工准备 1.1.1准备下承层 用12~15吨的三轮压路机或等效的碾压机械进行碾压,一般压3~4遍。在碾压过程中,如发现土过干,表层松散,则适当洒水;如土过湿,发生“弹簧”现象,则采取挖干晾晒、换土、掺石灰或粒料等经监理工程师同意的措施进行处理。对底基层还要进行弯沉测定,凡不符合设计要求的路段,必须根据具体情况,分别采用补充碾压、换填好的材料、挖开晾晒等措施,使其达到标准,符合平整度要求和具有规定的路拱。在槽式断面的路段,两侧路肩上每隔一定距离交错开挖泄水沟(或做盲沟)。 1.1.2施工放样 在土基上恢复中线,直线段每15~20米设一桩,平面曲线每10~15米设一桩,并在两侧路肩边缘外设指示桩进行水平测量,在两侧指示桩上用明显标记标出水泥稳定土层边缘的设计高程。 1.1.3备料 在所定料场中取有代表性的土样进行颗粒分析、液限及塑性指数、相对密度、重型击实等试验,必要时进行有机质含量、硫酸盐含量试验,土样经试验证明符合要求后才能采用。选用不同的水泥剂量制成混合料试件,养生7天后进行无侧限抗压强度试验后选出合适的水泥剂量。 1.2施工工艺及要求 1.2.1路拌法 1.2.1.1铺土:用平地机将土均匀地摊铺在预定宽度上,表面力求平整,并有规定的路拱。摊料过程中,将土块、超尺寸颗粒及其它杂物拣除。 1.2.1.2洒水闷料:如土过干,则事先洒水闷料,使土的含水量接近最佳值。1.2.1.3整平和轻压:在人工摊铺的集料层上,整平后用6~8吨两轮压路机碾压1~2遍,使其表面平整,并有一定的密实度。

国道207汝州养田至焦柳公铁立交桥段改建工程 3A标段5%石灰土试验段施工 总 结 报 告 河南乾坤路桥工程有限公司 二Ο一六年四月十二日

目录 一、工程概况 二、试验段施工组织 三、确定施工工艺 3.1施工准备 3.2石灰消解 3.3备料与卸料 3.4拌和 3.5整形 3.6碾压 3.7养生 5%石灰土试验段施工总结 2016年4月01日项目部对选定的K11+800-K12+100段5%石灰土路基试验段开始正式施工,在施工过程中,项目部技术人员和驻地办监理人员对现场施工进行了全过程的跟踪和旁站,对施工工艺和方

法进行了全程控制。在施工过程中生石灰的消解闷料、石灰土的素土摊铺、备灰、拌和、整平、压实和养护等多道工序均按设计及施工技术规范执行。于2016年4月10日碾压结束,经检测各项指标均满足设计和规范要求。 在项目部的精心组织及驻地办的大力协助下,制定出一套详细的石灰土填筑施工工艺,并组织项目部技术人员认真学习、贯彻执行,现将试验段施工取得的有关参数、施工工艺、结果总结如下: 一、工程概况: 该试验段施工起讫桩号:K11+800~K12+100(右侧),长度:300m。该5%石灰土为2层15cm。以上为30cm砂砾石基层。 试验段的施工组织 2.1试验段主要人员主要职能分配表

三、确定施工工艺 3.1施工准备 3.1.1下承层准备:下承层通过开挖、软基处理、整平碾压,其压实度、横坡、纵坡等各项指标均达到要求并通过报验合格。 3.1.2测量放线:下承层的准备工作做好后,各项质量指标符合设计要求后,进行施工放样,用全站仪恢复路基中线和边线,每隔10米设一桩,边线并用石灰洒出坡脚线,每侧坡脚线比设计宽出50cm,并用钢尺校核路基宽度。 3.1.3试验:施工前对石灰进行了滴定试验,试验结果表明,生石灰的钙镁含量达到II级及II级以上规范要求,同时对5%石灰土的标

底基层试验段总结 本合同段先在K2+742.183-K4+626.786处做230米试验段,以确定混合料的松铺系数、标准施工方法、机械碾压遍数等;根据试验段所得数据指导施工。为确保水泥石灰稳定土的施工质量,我们将底基层试验段施工方案及施工方法总结如下: 1、基本概况: 我们在2010年 月 日铺筑试验段:在监理工程师同意的路段进行水泥石灰稳定土试验段铺筑。 2、施工方案 (1)根据《公路路面基层施工技术规程》(JTJ034-2000)中对水泥石灰稳定土中材料的要求:塑性指数为10-20的粘性土以及含有一定数量粘性土的土均适宜用。 (2)设计标高,将下层的表面洒水湿润。然后在经检验合格的路基上用经纬仪进行水泥石灰稳定土摊铺施工放样、恢复中线、测定标高、在两侧用指示桩标出底基层的松铺厚度并上土。用平地机,人工配合进行整平,测定含水量,用轻型压路机稳压1—2遍,准备摊铺石灰。 3、水泥石灰稳定土施工方法 (1)、采用灰点法摊铺石灰:根据稳定土中石灰所占的比例及消石灰的含水量和松方干密度及稳定土的最大干密度计算出每个方格中所用的石灰用量,用皮尺丈量,按计算的石灰用量加1%路拌石灰增量按梯状条均匀码备石灰,用小型翻斗车将石灰运至路基,人工用推杆将石灰均匀摊开整平,使其厚度均匀一致。 (2)、灰土摊铺好后用稳定土拌和机拌和一遍,拌合从边到中反复进行,每次拌合与上次重叠50cm,拌和时派专人随时跟车检查拌和深度、拌和宽度和拌和均匀性,以防出现素土夹层,拌和完毕后及时测定石灰土中石灰的剂量,如果灰剂量达不到设计的要求,则应根据现有的剂量计算所差消石灰的数量,并加灰重新拌合,重新试验,直到合格为止。不足时及时补加石灰进行拌和,拌合均匀后,用推土机排压,平地机整平。石灰土整平后通过计算确定水泥撒布距离,按石灰网格摆放水

工程项目天津大道第x合同段工程 xxxxx 工程 第xx合同段 水泥石灰稳定土典型施工方案 编制单位:xxxxxxxxxx合同项目经理部 编制时间:2009年5月30日

典型施工内容水泥石灰稳定土典型施工时间5月31日~6月2日 典型施工总结确定施工参数,完善施工工艺,提高工程质量。 主持人xxx参加人xxx、xxx、xxx、xxx等 试验段桩号:xxx~xxxx 试验路段铺筑的目的: (1)验证生产配合比,确定施工配合比; (2)检验施工方案、施工工艺、操作规程的适用性; (3)确定水泥石灰稳定土铺筑的松铺系数; (4)铺筑水泥石灰稳定土时标高和厚度的控制方法; (5)施工中水泥碎石稳定土混合料最佳含水量的控制方法; (6)压实机具的选择和组合,碾压顺序、碾压速度和碾压遍数; (7)探讨使运料、摊铺、碾压三道工序施工机械相互协调与配合方法; (8)探讨水泥石灰稳定土基层接缝的处理方法; (9)制定保证质量的技术措施和质量控制方法; (10)确定每天作业段的铺筑长度。 一、工程概况 本工程项目为天津大道工程第六合同段,工程修筑范围为K30+000~K36+200,西起K30+000,穿越了多处货场和工厂,跨越河南路后利用规划津沽路线位展线,终止于中央大道津沽公路互通立交修筑起点(K36+200),

路线全长6.2Km。 我们选择K36+100~K36+200作为典型施工段,该段路基为与津沽公路并线施工段,水泥石灰稳定土底基层为8%灰土层并已经施工完毕,验收合格。该段水泥石灰稳定土设计两层,每层厚度均为20cm,第一层为8%石灰+2%水泥,第二层为8%石灰+3%水泥。半幅宽度为18.5m,长度为100m,第一层水泥石灰稳定土方量为385m3,第二层水泥石灰稳定土方量为373m3。 二、水泥石灰稳定土的施工工艺 1、下承层施工 水泥石灰稳定土的下承层表面必须平整、坚实。高程,厚度、宽度,平整度及压实度进行验收,验收合格后,方可以进行该层的施工。 2、施工放样 在底基层恢复中线,每20m打设一桩,并在两侧边缘外设指示桩。在两侧指示桩上用明显标记标出水泥石灰稳定土层边缘的设计高。 3、原材料的要求? ①土:塑性指数15~20的粘性土以及含一定粘性土的中粒土和粗粒土均可采用。塑性指数偏大的粘性土应加强粉碎,粉碎后最大土块尺寸不应超过15mm。该段土方为甲供土方,土质较复杂,从颗粒结构分析来看,土样中砂粒、粉粒含量较多。 ②石灰:石灰采用消解石灰,要求尽量缩短石灰的存放时间,有效钙镁含量要达到Ⅲ级(含Ⅲ级)以上要求。? ③水泥:水泥采用普通硅酸盐水泥,采用终凝时间较长(宜在6h以上)标号为425#的水泥,快硬水泥、早强水泥及已受潮变质的水泥不得使用。?

1.5 水泥稳定土基层和底基层 1.5.1 适用范围 适用于新建和改建高速公路和一级公路水泥稳定土铺筑的基层和底基层施工。水泥稳定土包括:水泥 土、水泥砂、水泥石屑、水泥碎石、水泥砂砾等。 1.5.2 施工准备 1.5. 2.1 技术准备 1. 设计施工图、设计说明及其他设计文件已经会审。 2. 施工方案审核、批准已完成。 3. 施工技术书面交底已签认完成。 4. 基层用料检验试验合格。 5. 恢复中线,直线段每20m设一中桩,平曲线段每10m~15m测设一中桩,同时测放摊铺面宽度,并 在摊铺面每侧200mm~500mm处安放测墩,同时测设高程。摊铺应采用双基准线控制,基准线可采用钢丝 绳或铝合金导梁,高程控制桩间直线段宜为20m,曲线段宜为10m。当采用钢丝绳作为基准线时,应注意 张紧度,200m长钢丝绳张紧力不应小于1000N。 1.5. 2.2 材料要求 1. 土:对土的一般要求是易于破碎,满足一定的级配,便于碾压成型。高速公路工程上用于水泥稳 定层的土,通常按照土中组成颗粒(包括碎石、砾石和砂颗料,不包括土块或土团)的粒径大

小和组成,将 土分为下列三种: 细粒土:颗粒的最大粒径小于9.5mm,且其中小于2.36mm的颗粒含量不小于90%(如塑性指数不同的 各种粘性土、粉性土、砂性土、砂和石屑等)。 中粒土:颗粒的最大粒径小于26.5mm,且其中小于19mm的颗粒含量不少于90%(如砂砾石、碎石土、级 配砂砾、级配碎石等)。 粗粒土:颗粒的最大粒径小于37.5mm,且其中小于31.5mm的颗粒含量不小于90%(如砂砾石、碎石土、 级配砂砾、级配碎石等)。 2. 对于高速公路和一级公路,水泥稳定土所用的粗粒土和中粒土应满足下列要求:(1) 水泥稳定土用作底基层时,组成颗粒的最大粒径不应超过37.5mm。土的均匀系数应大于5。细粒 土的液限不超过40%,塑性指数不应超过17。对于中粒土和粗粒土,如土中小于0.6mm的颗粒含量在30% 以下,塑性指数可稍大。实际工作中,宜选用均匀系数大于10、塑性指数小于12的土。对于中粒土和粗粒 土,其小于0.075mm的颗粒含量和塑性指数可不受限制。 (2) 水泥稳定土用作基层时,单个颗粒的最大粒径不应超过31.5mm。土的颗粒组成符合表1-8的规定。 (3) 水泥稳定土中碎石或砾石的压碎值应符合下列要求:

路基试验段总结报告 为全面展开路基土方填筑施工,我Ⅱ工区在K6+000~K6+200段与2009-10-16进行了8%灰土填筑试验。试验段长200m,共进行实验2层(40cm),均为土方填筑。在路基填方试验段施工方案指导下,我工区已成功完成了该试验段施工,并获得了宝贵的试验数据,为大面积的8%灰土路基土方填筑施工提供了依据。一、进行所属试验段的目的 (一)通过本试验段施工,摸索并总结出一套8%灰土路基填筑施工最合理的施工组织和施工工艺,并总结出如何依据招标文件的技术及质量标准进行规范的程序管理方法和质量控制手段。 (二)通过本试验段施工,摸索并总结低洼农种区路基床的降排水、清表及填前碾压、回填及碾压、土方填筑适宜的松铺厚度、不同自然条件下最佳碾压机械设备组合、最合适的碾压遍数和碾压速度。 (三)通过本试验段施工,收集相关数据,最终确定路基K6+000~K8+400以下施工参数,指导全线路基土方填筑施工并达到技术质量标准。 二、施工组织和施工安排 (一)试验段管理及施工人员配备表

(二)试验段施工主要机械及设备配置表 (三)施工准备: 1.技术准备: (1)试验室标准试验成果(包括填料的重型击实,CBR,塑、液限,含水率,颗粒分析等) 2、现场准备: (1)备料情况:在试验段开工2天前,我们就各种集料进行了充分的准备: ①石灰:在试验段开工前,进场石灰都进行了充分消解,通过试验检测, 其含水量为15%左右。消解后的石灰用人工过筛。基本上保证了厂拌8% 灰土的颗粒粒径与拌和要求。 ②土料:鉴于海河隧道土场的塑性指数偏高,并且难以破碎至规范要求, 我工区提前一周加大灰量降低塑性指数,拌和时通过检测,含水量为 20%左右,石灰剂量为8%。拌和好的土料用装载机配合自卸汽车运至试 验段集堆闷料。到场后再次检测石灰剂量为7.5%,含水量为19%,再次 加灰处理,用旋耕机翻晒以降低含水量。 (2)试验段相应施工、管理人员组织安排已均全部到位。

水泥或石灰剂量测定方法 (一)EDTA滴定法 1、目的和适用围 (1)本试验方法适用于在工地快速测定水泥和石灰稳定土中水泥和石灰的剂量,并可用以检查拌和的均匀性。用于稳定的土可以是细粒土,也可以是中粒土和粗粒土。本方法不受水泥和石灰稳定土龄期(7d 以)的影响。工地水泥和石灰稳定土含水量的少量变化(土2%),实际上不影响测定结果。用本方法进行一次剂量测定,只需10min 左右。 EDTA滴定法的化学原理:先用10%的NH4Cl弱酸溶出水泥稳定材料中的Ga2+,然后 用EDTA二钠标准溶液夺取Ga2+,, EDTA二钠标准溶液的消耗量与相应的水泥剂量(水泥剂量的大小正比于Ga2+的数量)存在近似线性关系。 (2)本方法也可以用来测定水泥和石灰稳定土中结合料的剂量。2、仪器设备 (1)滴定管(酸式)50mL,1支。 (2)滴定台,1个。 (3)滴定管夹,1个。 (4)大肚移液管: 10mL, 10支。 (5)锥形瓶(即三角瓶):200mL,20个。 (6)烧杯:2000mL(或1000mL),1只;300mmL,10只 (7)容量瓶:1000mL,1个。

(8)搪瓷杯:容量大于1200mL,10只。 (9)不锈钢棒(或粗玻璃棒),10根。 (10)量筒:100mL和5mL,各1只;50mL,2只。 (11)棕色广口瓶:60mL,1只(装钙红)。 (12)托盘天平:称500g、感量0.5g和称量100g、感量0.1g,各1台。 (13)秒表1只。 (14)表面皿:Φ9cm,10个。 (15)研钵:Φ12-Φ13cm,1个。 (16)土样筛:筛孔2.0mm或2.5mm,1个。 (17)洗耳球(1两或2两),1个。 (18)精密试纸:1)pHI2-pH14。 (19)聚乙烯桶20L,1个(装蒸馏水);10L,2个(装氯化按及EDTA二钠标准液);5L,1个(装氢氧化钠)。 (20)毛刷、去污粉、吸水管、塑料勺、特种铅笔、厘米纸。(21)洗瓶(塑料)500mL,1只。 3、试剂(1)0.1mol/m3乙二胺四乙酸二钠(简称EDTA二钠)标准液:准确称取EDTA二钠(分析纯)37.23g,用微热的无二氧化碳蒸馏水溶解,待全部溶解并冷至室温后淀容至1000mL。 简述:EDTA二钠37.23g+蒸馏水1000ml (2)10%氯化铵(NH4Cl)溶液:将500g氯化铰(分析纯或化学纯)放在10L聚乙烯桶,加蒸馏水4500mL,充分振荡,使氯化按完全溶

2当采用厂拌法生产时,水泥掺量应比试验剂量加0.5%,水泥最小掺量粗粒土、中粒土应为3%,细粒土为4%。 3水泥稳定土料材料7d抗压强度:对城市快速路、主干路基层为3~4MPa,对底基层为1.5~2.5MPa;对其他等级道路基层为2.5~3MPa,底基层为1.5~2.0MPa。 7.5.4城镇道路中使用水泥稳定土类材料,宜集中拌制。 7.5.5集中搅拌水泥稳定土类材料应符合下列规定: 1集料应过筛,级配符合设计要求。 2混合料配合比符合要求,计量准确、含水量符合施工要求、搅拌均匀。 3搅拌厂应向现场提供产品合格证及水泥用量、粒料级配、混合料配合比、R7强度标准值。 4水泥稳定土类材料运输时,应采取措施防止水分损失。 7.5.6摊铺应符合下列规定: 1施工前应通过试验确定压实系数。水泥土的压实系数宜为 1.53~1.58;水泥稳定砂砾的压实系数宜为1.30~1.35。 2宜采用专用摊铺机械摊铺。 3水泥稳定土类材料自搅拌至摊铺完成,不得超过3h。应按当班施工长度计算用料量。 4分层摊铺时,应在下层养护7d后,方可摊铺上层材料。 7.5.7碾压应符合下列规定: 1应在含水量等于或略大于最佳含水量时进行。碾压找平应符合本规范第7.2.8条的有关规定。 2宜用12~18t压路机作初步稳定碾压,混合料初步稳定后用大于18t的压路机碾压,至表面平整、无明显轮迹,且达到要求的压实度。 3水泥稳定土类材料,宜在水泥初凝时间到达前碾压成活。 4当使用振动压路机时,应符合环境保护和周围建筑物及地下管线、构筑物的安全要求。 7.5.8接缝应符合本规范第7.2.9条的有关规定。 7.5.9养护应符合下列规定: 1基层宜采用洒水养护,保持湿润。采用乳化沥青养护,应在其上撒布适量石屑。 2养护期间应封闭交通。 3常温下成活后应经7d养护,方可在其上铺路面层。

X029府金线中原大道至G207段改造工程(伊滨区段) (K1+100~K1+220) 填方路基4%石灰土试验段总结 河南海滨路桥建筑工程有限责任公司 X029府金线改造工程项目部 2015年11月10日

目录一、工程概况 二、试验段施工组织 三、确定施工工艺 3.1施工准备 3.2石灰消解 3.3备料与卸料 3.4拌和 3.5整形 3.6碾压 3.7养生 四、试验段总结 五、小结

4%石灰土试验段施工总结2015年10月31日项目部对选定路基填筑4%石灰土试验段开始备土,11月1日正式施工,在施工过程中,项目部技术人员和驻地办监理人员对现场施工进行了全过程的跟踪和旁站,对施工工艺和方法进行了全程控制。在施工过程中生石灰的消解闷料、石灰土的拌和、装卸、运输、铺筑、整平、压实和养护等多道工序均按设计及施工技术规范执行。于2015年11月2日碾压结束,经检测各项指标均满足设计和规范要求。 在项目部的精心组织及驻地办的大力协助下,制定出一套详细的石灰土填筑施工工法,并组织项目部技术人员认真学习、贯彻执行,现将试验段施工取得的有关参数、施工工艺、结果总结如下: 一、工程概况: 试验段施工起讫桩号:K1+100~K1+220,长度:120m,宽度:0.5m+7.5m +7.5m +0.5m+超宽碾压0.5m×2=19m,压实厚度为0.2m,采用路拌法施工;试验段工程量:4%石灰土456m3。

二、试验段的施工组织 2.1 试验段主要人员主要职能分配表

2.2试验段施工机械的配备情况 三、确定施工工艺 3.1施工准备 3.1.1下承层准备:下承层通过整平碾压,其压实度、横坡、纵坡等各项指标均达到要求并通过报验合格。 3.1.2测量放线:下承层的准备工作做好后,各项质量指标符合设计要求后,应进行施工放样,用全站仪恢复路基中线和边线,每隔20米设一桩,边线并用石灰洒出坡脚线,每侧坡脚线比设计宽出50cm,并用钢尺校核路基宽度。 3.1.3试验:施工前对石灰进行了滴定试验,试验结果表明,生石灰的钙镁含量达到Ⅲ级及Ⅲ级以上规范要求,同时对4%石灰土的标准试验,按重型击实标准试验,确定了灰土的最佳含水量1 4.40%与灰土的最大干密度1.758g/cm3。 3.2石灰消解 石灰选在路基两侧宽敞且临近水源的场地集中堆放,按每吨石灰

邯郸至大名(冀鲁界)高速公路S1标段K10+200-K10+350段石灰粉煤灰稳定土 试 验 段 施 工 方 案 河北广通路桥工程有限公司 邯郸至大名高速公路S1标合同项目经理部

K10+200-K10+350段石灰粉煤灰稳定土 试验段施工方案 一、工程概况 邯大高速公路S1标段起讫桩号为K0+000~K10+350,路线全长为10.35公里,为高速公路标准。整体式路基宽34.5米,双向六车道,其中单向行车道宽3×3.75米,中央带宽4.5米(含中央分隔带宽3米和两侧路缘带宽各0.75米),硬路肩宽3米,土路肩宽0.75米。路面的横坡度为2%,土路肩的横坡度为3%,路面结构形式为4厘米细粒式改性沥青混凝土,6厘米中粒式改性沥青混凝土,8(12)厘米沥青混凝土(沥青碎石),18(20)厘米水泥稳定级配碎石,18(20)厘米水泥稳定级配碎石,20厘米石灰粉煤灰稳定土。(括号内为邯郸-大名方向数据) 1、石灰粉煤灰稳定土底基层概况: 按照“预防为主、先导试点”的指导方针,在正式开工前,经过监理工程师的批准,在验收合格的路基上,试拌一段长为150米的底基层试验路段。 考虑到路面设有中央分隔带,施工时计划进行半幅分工施工,底基层试验段桩号拟定为K10+200-K10+350左幅。通过做室内试验拟定的配合比为白灰:粉煤灰:土=10:20:70,最大干密度为1.604g/cm3,最佳含水量为17.5%,该段底基层的设计厚度为20cm,设计宽度为18.2米。 石灰粉煤灰稳定土底基层施工采用路拌法,稳定土拌和机拌和,平地机整平,压路机碾压成型。 2、石灰稳定土底基层试验段施工技术方案编制依据: 《公路路面基层施工技术规范》 JTJ034-2000 《公路工程质量检验评定标准》 JTGF80/1-2004

高速公路水泥稳定土基层(底基层)施工 1.施工方法 施工准备 1.1.1准备下承层 用12~15吨的三轮压路机或等效的碾压机械进行碾压,一般压3~4遍。在碾压过程中,如发现土过干,表层松散,则适当洒水;如土过湿,发生“弹簧”现象,则采取挖干晾晒、换土、掺石灰或粒料等经监理工程师同意的措施进行处理。对底基层还要进行弯沉测定,凡不符合设计要求的路段,必须根据具体情况,分别采用补充碾压、换填好的材料、挖开晾晒等措施,使其达到标准,符合平整度要求和具有规定的路拱。在槽式断面的路段,两侧路肩上每隔一定距离交错开挖泄水沟(或做盲沟)。 1.1.2施工放样 在土基上恢复中线,直线段每15~20米设一桩,平面曲线每10~15米设一桩,并在两侧路肩边缘外设指示桩进行水平测量,在两侧指示桩上用明显标记标出水泥稳定土层边缘的设计高程。 1.1.3备料 在所定料场中取有代表性的土样进行颗粒分析、液限及塑性指数、相对密度、重型击实等试验,必要时进行有机质含量、硫酸盐含量试验,土样经试验证明符合要求后才能采用。选用不同的水泥剂量制成混合料试件,养生7天后进行无侧限抗压强度试验后选出合适的水泥剂量。 施工工艺及要求 1.2.1路拌法 1.2.1.1铺土:用平地机将土均匀地摊铺在预定宽度上,表面力求平整,并有规定的路拱。摊料过程中,将土块、超尺寸颗粒及其它杂物拣除。 1.2.1.2洒水闷料:如土过干,则事先洒水闷料,使土的含水量接近最佳值。 1.2.1.3整平和轻压:在人工摊铺的集料层上,整平后用6~8吨两轮压路机碾压1~2遍,使其表面平整,并有一定的密实度。 1.2.1.4摆放和摊铺水泥:按计算好的每袋水泥的纵横间距卸置水泥,打开水泥袋,将水泥倒在集料层上,并用刮将水泥均匀摊开。

水泥石灰稳定土底基层施工工艺标准 欧阳光明(2021.03.07) 1 适用范围 本标准适用于高速公路和一级公路以下等级公路水泥石灰稳定土基层和各等级公路的水泥石灰稳定土底基层路拌法施工。市政道路工程可参照执行。 2 主要应用标准和规范 2.0.1《公路工程质量检验评定标准》JTG F80/1-2012。 2.0.2《公路路面基层施工技术细则》JTG/T F20-2015。 2.0.3《公路工程无机结合料稳定材料试验规程》JTG E51-2009。 2.0.4《公路土工试验规程》JTG E40-2007。 2.0.5《公路工程施工安全技术规范》JTG F90—2015。 2.0.6《环境空气质量标准》GB3095-2012。 3 施工准备 3.1 技术准备 3.1.1审核设计施工图纸、设计说明及其他设计文件。 3.1.2施工方案已编制完成并审核通过,监理已经批复认可。 3.1.3施工放样:根据坐标控制点和水准控制点进行中桩和高程放样。 3.1.4 项目总工程师要向施工技术人员进行技术和安全交底;开始施工前对施工人员进行全面的技术、操作、质量、安全二级交底,确保施工过程的工程质量、人身安全。

3.2 机具准备 3.2.1 主要施工机械:装载机、平地机、洒水车、路拌机、单钢轮振动压路机、胶轮压路机、挖掘机。 3.2.2 试验检测设备:土工试验检测设备、水泥试验用仪器设备。 3.2.3 测量仪器:全站仪、水准仪、直尺、钢丝绳。 3.3 材料准备 3.3.1 原材料:水泥、石灰、土、水等由试验员按规定进行检验,确定原材料质量符合相应标准。 3.3.2 主要材料要求 1)土:宜采用塑性指数10-15的土,土中有机物含量小于10%。 2)石灰:石灰等级宜用1~3级新灰。采用袋装磨细石灰,可不经消解直接使用。石灰分批进场,对储存较久或经过雨季的消解石灰应经过试验,根据活性氧化物的含量决定是否使用。 3)水泥:选用初凝时间大于3h、终凝时间不小于6h的32.5级、42.5级普通硅酸盐水泥、矿渣硅酸盐、火山灰硅酸盐水泥。水泥应有出厂合格证、生产日期,复验合格方可使用。水泥贮存期超过3个月或受潮,应进行性能试验,合格后方可使用。 3.3.3 配合比设计及标准干密度试验:按设计要求和《公路工程无机结合料稳定材料试验规程》的要求分别做配合比设计和施工配合比设计,并确定标准干密度、最佳含水量等,并在开工前报监理工程师签批。 3.4 作业条件 3.4.1 开工前作业现场应完成三通一平,水泥、石灰存放场地做

水泥稳定性配合比设计 摘要:水泥稳定混合料作为一种半刚性基层材料,在我国的高等级路面中被广泛的采用。作为基层材料——水泥稳定混合料的配合比设计将直 摘要:水泥稳定混合料作为一种半刚性基层材料,在我国的高等级路面中被广泛的采用。作为基层材料——水泥稳定混合料的配合比设计将直接影响沥青混凝土路面结构的好坏。因而本文就它的配合比设计方法以及注重的问题进行介绍。 关键词:混合料配合比设计因素问题 随着国民经济的迅速发展,公路交通量急剧增加,这对公路路面的主要承重层——基 层提出了更高的要求。半刚性基层沥青路面具有良好的力学性能和行车舒适性,适合于各种车辆的通行,同时具有良好的抗滑、抗渗、耐疲惫的性能以及高温稳定性和低温抗裂性,因而受到广泛的应用。水泥稳定土是用水泥做结合料所得混合料的一个广义的名称,水泥稳定砂砾是水泥稳定土的一种。在经过粉碎或原来松散的土中,掺入足量的水泥和水,经拌和得到的混合料在压实和养生后,当其抗压强度符合规定的要求时,称为水泥稳定土,或称半刚性材料。基层作为沥青路面的主要承重层,其强弱和好坏对整个路面的强度、使用质量和使用寿命都有十分重要的影响。作为基层必须具备以下几个基本条件:有足够的强度和刚度,有足够的水稳定性和冰冻稳定性,有足够的抗冲刷能力,收缩性小,有足够的平整度,与面层结合良好。水泥稳定混合料便成为经济实用的基层筑路材料。配合比的设计对混合料的品质和基层的性能影响甚大,是保证半刚性基层沥青路面整体质量的关键环节。 1.水泥稳定混合料的配合比设计 1.1原材料的选取 合格的原材料是确保混合料具有良好性能的前提,因此使用前必须对原材料的各项基 本性能指标进行测试。 非凡是集料颗粒的最大粒径必须加以限制,粒径愈大,拌和机,平地机和摊铺机等施 工机械愈轻易损坏混合料,甚至可能使粗细集料产生离析现象。同时平整度也难以达到要求。一般粒径为19-20mm。 粒料中含有塑性指数的土时,其收缩性大,反之则收缩性小。为了减少基层材料的收 缩性和减少基层裂缝,集料中不宜含有塑性指数小的土。

国道207汝州养田至焦柳公铁立交桥段改建工程3A标段5%石灰土试验段施工 总 结 报 告 河南乾坤路桥工程有限公司 二Ο一六年四月十二日

目录一、工程概况 二、试验段施工组织 三、确定施工工艺 3.1施工准备 3.2石灰消解 3.3备料与卸料 3.4拌和 3.5整形 3.6碾压 3.7养生

5%石灰土试验段施工总结 2016年4月01日项目部对选定的K11+800-K12+100段5%石灰土路基试验段开始正式施工,在施工过程中,项目部技术人员和驻地办监理人员对现场施工进行了全过程的跟踪和旁站,对施工工艺和方法进行了全程控制。在施工过程中生石灰的消解闷料、石灰土的素土摊铺、备灰、拌和、整平、压实和养护等多道工序均按设计及施工技术规范执行。于2016年4月10日碾压结束,经检测各项指标均满足设计和规范要求。 在项目部的精心组织及驻地办的大力协助下,制定出一套详细的石灰土填筑施工工艺,并组织项目部技术人员认真学习、贯彻执行,现将试验段施工取得的有关参数、施工工艺、结果总结如下: 一、工程概况: 该试验段施工起讫桩号:K11+800~K12+100(右侧),长度:300m。该5%石灰土为2层15cm。以上为30cm砂砾石基层。 二、试验段的施工组织 2.1 试验段主要人员主要职能分配表

三、确定施工工艺 3.1施工准备 3.1.1下承层准备:下承层通过开挖、软基处理、整平碾压,其压实度、横坡、纵坡等各项指标均达到要求并通过报验合格。 3.1.2测量放线:下承层的准备工作做好后,各项质量指标符合设计要求后,进行施工放样,用全站仪恢复路基中线和边线,每隔10米设一桩,边线并用石灰洒出坡脚线,每侧坡脚线比设计宽出50cm,并用钢尺校核路基宽度。 3.1.3试验:施工前对石灰进行了滴定试验,试验结果表明,生石灰的钙镁含量达到II级及II级以上规范要求,同时对5%石灰土的标准试验,按重型击实标准试验,确定了灰土的最佳含水量11.8%与灰土的最大干密度1.873g/cm3。EDTA剂量为23.6ml。 3.2石灰消解 石灰选在路基两侧隔离带位置集中堆放,按每吨石灰消解需要用水量500~800kg进行加水焖料,待7~10天生石灰充分消解后方可进行使用。 3.3备料与铺料 3.3.1由试验数据,通过计算,得出土的松铺厚度h1 设计压实厚度0.15*摊铺系数1.4=0.21m 3.3.2根据算得的虚铺厚度,把堆放在两侧的素土摊铺、翻晒,先用平地机机大致进行初步的整平,用旋耕耙对土进行翻晒,在土的含水量达到最佳含水量+2%以内时,用平地机整平,清余补缺,达到厚度一致,表面平整的效果,然后再用压路机稳压一遍,使其初步成型。 3.3.3备灰前,我们根据灰剂量、不同含水量情况下的石灰松方干容重及石灰土最大干容重,对每100平方米的石灰用量进行了计算,计算结果如下: 石灰用量=混合料每立方1850kg*0.05kg=92.6kg。每100m3等