二十二碳六烯酸(DHA)生产工艺简介

一、DHA背景与意义

DHA(Docosahexaenoic acid, 22:6△4.7.10.,全名二十二碳六烯酸)是一种重要的长链多不饱和脂肪酸(polyunsaturated fatty acid,简称PUFA),属于ω-3

系列(分子结构式中第一个双键位于-COOH基团反侧的第三个键上,即ω-3系列)。人和其它哺乳动物只有△4、△5 、△6及△9去饱和酶,缺乏△9 以上的去饱和酶,因此无法自身合成DHA,必须由食物来提供。

1、DHA的结构和性质

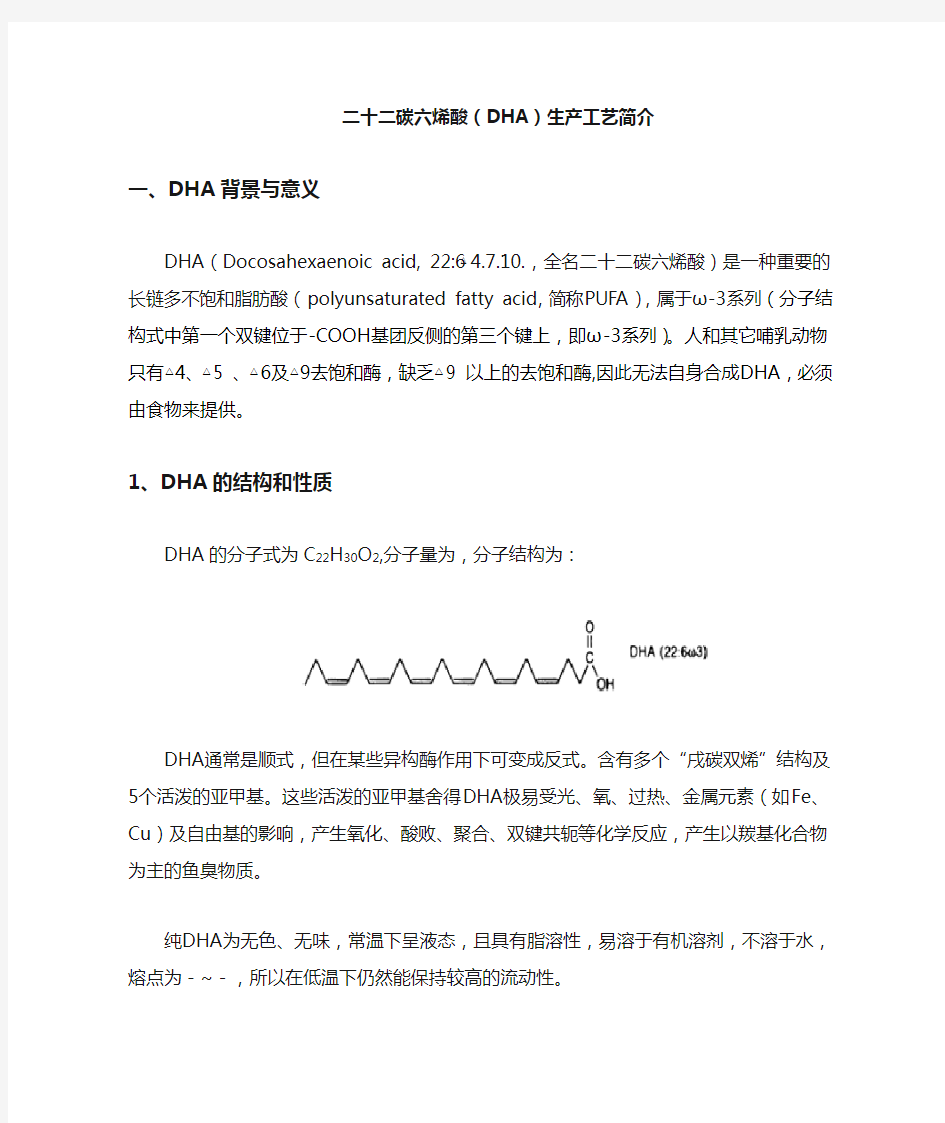

DHA的分子式为C22H30O2,分子量为,分子结构为:

DHA通常是顺式,但在某些异构酶作用下可变成反式。含有多个“戌碳双烯”结构及5个活泼的亚甲基。这些活泼的亚甲基舍得DHA极易受光、氧、过热、金属元素(如Fe、Cu)及自由基的影响,产生氧化、酸败、聚合、双键共轭等化学反应,产生以羰基化合物为主的鱼臭物质。

纯DHA为无色、无味,常温下呈液态,且具有脂溶性,易溶于有机溶剂,不溶于水,熔点为-~-,所以在低温下仍然能保持较高的流动性。

2、DHA的来源

海洋动物

海洋鱼类[]是提取DHA的主要来源。海产鱼类特别是中上层鱼类的油脂中含有大量的DHA,如鲔鱼、秋刀鱼、远东沙丁鱼的油中DHA的含量均在10%以上。目前全世界鱼油的年产量在100万吨左右,理论上从中可提取10~25万吨鱼油。实际上由于分离技术等因素的限制,鱼油产量要低于上述数字、而且提取的鱼油有相当大的部分被氧化和渗入人造黄油或起酥油中被消耗掉,真正可用于分离DHA的鱼油仅占少部分。除此之外还有贝类和甲壳类。

真菌类

有许多低级的真菌中含有较多的DHA,其中藻状菌类的DHA含量尤为丰富,

是进行DHA商业性开发的潜在来源。比如高山被孢霉中的占其总脂肪酸的15%以上,而破囊壶菌中的占总脂肪酸的含量可高达34%。

产DHA的真菌主要是较低级真菌中的藻状菌,主要有壶菌纲(Class Chytridomycetes)、卵囊菌纲(ClassOomyceres)、霜霉目(OrderPeronosporales)、水霉目(Ordersaprolegniales)、结合菌纲(ClassZygomycetes)、虫霉目(Order Entomophthorales)等,特别是破囊弧菌Thraustochytriidae,已经报道有它的8个属30 多个菌种能够产DHA。

海藻类

许多研究证实,在金藻类、甲藻类、硅藻类、红藻类、褐藻类、绿藻类及隐藻类等海藻中含有大量的DHA。到目前为止,已测定了上百个品种微藻的脂肪酸,其中某些种类的海藻DHA含量可达30%以上。

3、DHA的分离制备方法

如何高效地从鱼油及其他海洋动植物中分离、浓缩DHA,是脂肪酸开发应用中的难点和关键之一。目前,实验室和实际生产中应用的和分离方法有低温分级法、尿素包合法、溶剂法、成盐法、分子蒸馏法、超临界气体萃取法、脂酶法及高效液相色谱法等。下面简要介绍其中几种重要的分离方法。

低温分级法

利用不同的脂肪酸在过冷有机溶剂中的溶解度差异来分离浓缩DHA。将鱼油溶解在1~10倍的无水丙酮中,并冷却至-25℃以下。混合液的下层即形成含有大量饱和脂肪酸及低度不饱和脂肪酸结晶,而上层含有大量高度不饱和脂肪酸的丙酮溶液。将混合液过滤,滤液在真空下蒸馏除去丙酮即可得到DHA含量较高的鱼油制剂。为了提高分离效果可在无水丙酮中添加少量亲水性溶剂如水或醇类。

溶剂提取法

利用不同脂肪酸的金属盐、在某种有机溶剂中的溶解度差异来分离浓缩DHA。将乙醇、鱼油及NaOH按一定比例混合,然后力热使鱼油皂化。皂化后的混合液经压滤分别得到皂液及皂粒。皂液在搅拌下加人H2SO4至PH为1~2。分离上层粗脂肪酸乙醇混合液,加热回收乙醇,并反复水洗祖脂肪酸至中性,即得DHA含量较高的精制鱼油。

尿素包合法

脂肪酸与尿素的结合能力取决于其不饱和程度。脂肪酸的不饱和度越高、则与尿素的结合能力越弱。依此原理即可将饱和脂肪酸、低度不饱和脂肪酸与高度不饱和脂肪酸分离开来。在鱼油中加人尿素甲醇(或乙醇)后加热混合、过滤并用适当溶剂萃取滤液,即得萃取液脱去溶剂、真空干燥后即得到DHA含量较高的精制鱼油。

尿素包合法是一种比较简便有效的分离方法,但在实际生产中应用时,存在溶剂损耗大、排水和因尿素添加物而引起的废物处理等问题。为此,Kazuhiko 开发了一种尿素包合与连续精馏相结合的分离方法,既解决了上述问题,又避免了鱼油因与空气接触而氧化,还可以提高分离效果,适合工业化生产。

超临界气体萃取法

即将含有DHA的鱼油溶解于超临界状态的CO2中,通过改变温度和压力,达到分离DHA的目的。此法能分离出高纯度的DHA,但对碳数相同而双键数不同的脂肪酸的分离效果较差。为此,可利用银离子能与双键络合形成可逆的络合物的特性,在超临界CO2萃取装置中增加1支AgNO3-硅酸色谱柱,达到将碳数相同而双键数不同的脂肪酸分离的目的。

上述分离方法同样适用于通过选择和培养某些真菌和海藻来提取DHA的途径。

4、DHA的生理功能

抗凝血、抑制血栓形成

DHA能抑制血小板凝集,减少血栓素形成,从而预防心肌梗塞、脑梗塞的发生。血小板合成的血栓素(TXA2)具有促进血小板凝集和收缩血管的作用,血管内皮产生的前列腺素(PGI2)具有抑制血小板凝集和舒张血管的作用,TXA2 和PGI2 之间的平衡是调节血小板和血管功能,促进血栓形成的关键。TXA2 和PGI2 是以花生四烯酸(AA)为前体,通过磷酸化酶的作用从细胞膜磷酸甘油酯中释放出来。DHA和EPA可竞争性抑制AA向TXA2 和PGI2 转化而生成TXA3 和PGI3,TXA3 几乎没有生物活性,而PGI3 与PGI2 的生理功能和活性相似,因而减少了血小板凝集并增加了血管舒张作用,使血栓形成减少。对血栓病患者,可使患者的血小板存活时间延长,血小板计数减少, 血小板因子的血浆水平下降,

血浆中血栓球蛋白降低,可阻止血小板与动脉壁相互作用,延缓血栓形成。

降血脂、防动脉硬化

DHA可以降低血清中甘油三酯生成及从肝脏排出;降低低密度脂蛋白、极低密度脂蛋白、增加高密度脂蛋白,改变脂蛋白中脂肪酸的组成,从而增加其流动性;增加胆固醇的排泄,抑制内源性胆固醇的合成。因此,可以预防和治疗动脉硬化,对高血压、心血管疾病有一定的治疗作用,被人誉为“心血管疾病无可比拟的特效品”,是血管的“清道夫”。

抗炎作用

调查发现,爱斯基摩人很少患气管炎、风湿性关节炎等慢性疾病,用EPA喂饲小鼠,其实验性炎症的水肿程度降低。原因:慢性反应物质SRSA是三种特异的白三烯,是变态反应中的活性物质,在过敏性反应中调节支气管收缩和血管通透性。花生四烯酸促进白三烯LTB4形成,LTB4有助炎作用;DHA和EPA可促进白三烯LTB5形成,它几乎无生理活性,从而EPA具有抗炎作用。用ω-PUFA防治某些炎性疾病如类风湿性关节炎、带状泡疹及红斑、疤疹、哮喘等已取得良好效果,是一种理想的功能性食品原料。

健脑作用

DHA 是人脑的主要组成物质之一,占人脑脂质的10%左右,在一定程度上可以提高脑的柔软性,抑制脑的老化。其在人脑中主要以磷脂的形式存在,存在于大脑的灰白质部,磷脂对脑细胞的形成和构造起重要作用,如果缺少神经元的突起就不能维持,所形成的网状组织易被破坏,大脑传递信息就不灵,也影响人的智力,记忆和思维能力。在脑细胞形成的过程中,DHA有利于脑细胞突起的延伸和重新产生。在胎儿时期,从受精卵在母亲子宫内分裂开始就需要DHA,因此,孕妇应摄入足量的DHA,以促进胎儿大脑的发育和脑细胞的增殖。正常情况下,一位孕妇每天应摄入~1.5 g DHA(普通人需要~1.0 g),特别是在胎儿大脑发育最快的妊娠第4个月至婴儿出生后1岁末未发育完成这一重要时期,DHA 的摄入尤为重要。同样,幼、童及青少年也应该进补,他们正处于接受大量信息的学习阶段,这对脑细胞是一种刺激,补充能保证脑细胞突触延长,使神经细胞之间联系加强,信息的传递更为迅速,大脑功能增强,记忆力提高。此外也是老年人不可忽视的营养素,补充可以延缓大脑萎缩,防止大脑功能衰退和老

年性痴呆症发生。因而,有人称DHA为“脑黄金”。

保护视力

在人体各组织细胞中,DHA 含量最高的是眼睛的视网膜细胞,DHA 能保护视网膜、改善视力。一方面,DHA 能使视网膜与大脑保持良好的联系,防止视力减退,改善视力;另一方面,充足的DHA能防止视网膜血栓的产生,阻止脂质渗出,从而彻底改善视力,甚至复明。DHA的含量减少,对光的敏感性就降低,视力则下降。

抗癌作用

据文献报道英国专家发现并分离出导致癌症患者身体消瘦的一种物质。这种名叫卡奇非克因子的物质类似荷尔蒙,这种蛋白质经血液到达人体内脂肪组织后,直接使脂肪组织分解使人消瘦。而鱼油中的DHA和EPA可阻滞这种蛋白质因子的形成,使肿瘤患者消瘦过程得到逆转,从而起到增强患者体质,进而起到抗肿瘤的作用。

5、DHA的合成、消化以及代谢

微生物合成DHA的代谢途径

微生物合成多价不饱和脂肪酸通常是在单不饱和脂肪酸基础上开始,合成机制与高等生物一致,包括延长碳链和去饱和作用两个过程,分别由相应的膜结合延长酶和脱饱和酶所催化,使碳链增长;脂肪酸脱饱和体系由微粒体膜结合的细胞色素b5、NADH-细胞色素b5还原酶和脱饱和酶组成。微生物合成DHA是从油酸开始,其脱饱和途径是ω- 3;供体(乙酰CoA或丙二酰单酰CoA)提供两C原子,在12、13位C原子之间引入一个双键,形成亚油酸,再在15、16位碳原子间引入一个双键,形成α-亚麻酸,再经进一步的碳链延长和脱饱和而形成DHA,形成过程如下:油酸(18:1△2)→亚油酸(18:2△9,12)→a-亚麻酸(18:3△9,12,15)→二十碳五烯酸EPA (20:5△5,8,11,14,17)→DHA(22:6△4,7,10,13,16,19)。

DHA的消化吸收方式

DHA在体内的消化吸收与其他脂肪酸相比,差异很大。以甘油三酯形式存在的DHA为例,在小肠中,甘油三酯被肝脏分泌的胆盐乳化后,在胰脂肪酶和肠脂肪酶的作用下,分解成甘油二酯、甘油一酯、脂肪酸和极少量甘油。这些水解产物与胆固醇、溶血磷脂和胆盐共同形成一种水溶性的混合微粒,穿过小肠绒毛表面的水屏障到达微绒毛膜以被动扩散的方式被吸收(胆盐除外)。

脂质在鱼体内的吸收和哺乳动物体内的吸收相似。摄食的脂肪在内腔水解后,单甘油酯和游离脂肪酸以微团的形式通过扩散作用在肠道的上皮细胞被吸收。在粘膜细胞内重新组装成甘油三酯,形成乳糜微粒,通过淋巴系统进入血液循环。而长联脂肪酸(LFA)则只在胆盐乳化作用下就可被吸收,吸收后的LFA 仍需合成甘油三酯再通过淋巴进入血液循环。在人体,主要通过淋巴途径和静脉途径吸收DHA,有人提出了第三途径即十二指肠途径。

一般来说,短链脂肪酸比长链脂肪酸易于被吸收,不饱和脂肪酸比饱和者更

易被吸收。鱼类对不饱和脂肪酸和短链脂肪酸的消化吸收率高达95%,对饱和脂肪酸和长链脂肪酸的吸收约为85%。

影响DHA消化吸收的因素

首先,是脂肪酸的组分和结构差异对其被消化吸收的影响。有研究者认为脂质来源及脂肪酸存在的形式的差异可能会影响吸收、分配和生物利用。以磷脂形式存在的DHA比以甘油三酯形式存在的更易被吸收。甘油三酯被胰脂肪酶水解成2-甘油一磷酸和游离脂肪酸,而磷脂被胰磷酸脂酶A2水解生成溶血磷脂和游离脂肪酸,离子化的脂肪酸和2-甘油一磷酸进入胆汁微团后和磷脂形成水溶性混合颗粒,有助于无极性的脂类穿过小肠绒毛表面的水屏障到达微绒毛膜被吸收。

脂肪酸在甘油三酯中的位置决定其是以2-甘油一磷酸酯还是以游离脂肪酸

的形式被吸收。当DHA在甘油三酯Sn-2位置上,它们最容易被吸收。一般情况下,磷脂代谢重建酶可选择性地将不饱和脂肪酸置于甘油酯的Sn-2位置,而将饱和脂肪酸置于Sn-1位置。

其次,是脂肪酸所含的基团或包容物的互相作用对其被消化吸收的影响。摄食的磷脂所含的磷酸盐基团和氮基(主要是维生素B复合体),可能会在几个代谢途径中互相影响;脂肪酸的磷脂源(来自鸡蛋蛋黄和动物组织)含有大量的胆固醇,也会影响脂肪酸的消化吸收;此外,脂肪酸的消化率还与它的熔点有关,含不饱和脂肪酸越多,熔点越低,越容易消化。

总之,影响DHA消化吸收的因素很多,内外有之,而且不同物种和个体之影响因素可能会相异,其机理正在研究中。

DHA在体内的存在形式

在哺乳动物和水产动物体内,DHA主要以磷脂形式存在,游离脂肪酸很少。磷脂主要存在于细胞膜中。

DHA的分解代谢

天然不饱和脂肪酸多为顺式,需转变为反式构型,才能被β-氧化酶系作用,进一步氧化分解。在生物体内,不饱和脂肪酸的氧化需要更多酶的参与才能顺利进行,由于双键的存在,是DHA比饱和及单不饱和脂肪酸很难氧化分解。

n-3脂肪酸的氧化供能,主要是在过氧化物酶体和线粒体中通过β-氧化进行。DHA在大鼠肝中的代谢不能在线粒体内进行β-氧化,而是通过被过氧化物酶体氧

化。人类皮肤表皮细胞对不饱和脂肪酸(PUFAs)的代谢表现出很高的活性,皮肤表皮15-脂氧合酶的活性非常高,可将2-高-γ-亚麻酸(DGLA)转化为15-羟基二十碳三烯酸,将EPA转化为15-羟基二十碳五烯酸,将DHA转化为15-羟基二十碳六烯酸。

DHA被哺乳动物吸收后,绝大部分被结合在甘油三酯。DHA是哺乳动物和鱼类生物膜的重要组成部分和一些激素的主要前体,DHA并不是作为机体的主要能量来源,只是在特殊情况下,如饥饿时其他脂肪酸被大量利用后,DHA才可能会被氧化分解。

6、DHA的应用及开发前景

医药保健用品

由于DHA 和EPA可增加脑部益智、保护视力、降血脂、防动脉硬化、抗凝血等生理功能,目前市场上有大量的鱼油制品出售,其DHA+EPA的含量在20%~80%之间。一般每天服用DHA+EPA约1 g会产生很好的保健效果。

6.1.1 DHA鱼油胶囊

目前,在国内外市场上,DHA和EPA的主要产品是鱼油胶丸,其含量为30%左右。

6.1.2 DHA乙酯胶囊

该产品主要将富含DHA的油与乙醇进行醋化,生成DHA的乙醋,经提纯后,含量可达90%以上,作为医药品使用,售价每克达1万日以上。

6.1.3 DHA甲酯胶囊

主要是将富含DHA的油进行甲醋化, 从而得到DHA甲醋型鱼油制剂胶丸,含量可达60%~70%。

6.1.4 微胶囊化DHA

该产品主要将密封于20~30μm微粒子中。胶囊的制法是将含DHA的精制鱼油、乳化剂、抗氧化剂、玉米蛋白及有孔淀粉等混合调制后,加入乙醇、水,再高温微粉末化。产品特点为氧化稳定性好,贮存天14后pov不上升,DHA含量无减少。耐高温,180℃加热后贮存, 上述数值没有什么变化, 消化性能很好。

6.1.5 DHA为主的保健营养饮料

日本莱新药公司制成无鱼腥味且容易饮用的DHA保健营养饮料。根据动物

实验的结果, 得出人类每日须摄取~1.0g DHA。该公司研制的DHA饮料每瓶

500mL,价格300及500日元二种。产品中除含DHA外,也含有EPA、紫苏油、红花油、天然维生素、蜂王乳、大蒜精、胡罗卜素、人参精、茶叶萃取物、蜂蜜、葡萄糖、果糖等。

6.1.6 DHA粉末

将鱼油精制后制成化学性能稳定的DHA粉末。可将该产品直接添加到人造奶油、蛋黄酱、冰淇淋和面包等功能性食品中去。

食品工业

目前,国际上已开发出了DHA 和EPA 婴儿奶粉,DHA 饮料,富含DHA 和EPA的鸡蛋、香肠、罐头等多种食品。

6.2.1 DHA酱油

日本相模中央化学研究所和洼田味增酱油公司共同研究开发出含DHA成份的酱油新产品。鱼油中的鱼腥味一般很难脱除,但酱油中含有一种称之为“曲酸”的成份具有消除腥臭味的功能。为此, DHA成份添加入酱油中,腥臭成份便自然消减, 并利用乳化剂等解决了DHA鱼油的上浮现象。

6.2.2 DHA的婴儿配方奶粉

明治乳业股份公司自1987年就开始销售添加了DHA油的婴儿配方奶粉。母乳中含的DHA含量随着母亲的饮食不同而有很大差异。FAO/WHO为了使婴幼儿的大脑及脑网膜等发育正常, 把高度不饱和脂肪酸的摄取比例标准规定为ω-6系/ω-3系。

除此之外,现在已开发和正在开发的产品还有,用各种维生素、矿物质、必需氨基酸相结合的饮料食品,如病人专用饮料、儿童乳酸菌饮料。用纤维类组合的方便食品、病后康复食品。用于鱼糕、鱼香肠之类鱼制品制成的高级食品、提高水产贝类罐头的附加值。添加到牛奶、酸乳酪、胚芽等食品中。

饲料工业

淡水鱼类喂富含DHA 的饲料,可大大提高其DHA含量,从而提高其品质;养殖富含DHA的海藻作成饲料,将很有前途,日本人用含DHA的鱼粉喂母鸡,结果生产出了富含DHA的鸡蛋—“健脑蛋”。

二、DHA生产工艺研究

1、从鱼油中获得DHA

DHA主要是从鱼油中分离制备,具有代表性的沙丁鱼,金枪鱼、黄金鱼和肥壮金枪鱼。但DHA含量高且可作为提取DHA原料的是金枪鱼和铿鱼油。

从鱼眼窝脂肪酸中提取DHA的工艺如下:

鱼头——摘出眼窝脂肪——分煮沸抽提——油层分离——脱腊——脱色——脱臭——精制DHA油

但是随着渔业资源的日渐紧缺,从鱼油中提取DHA时也面临着一些问题:(1)从鱼油中提取的DHA因胆固醇含量高,并且带有鱼腥味,极大地影响了产品的品质;

(2)鱼油中DHA的含量又是随着鱼的种类、季节、地理位置以及人类的捕捞时间等条件的变化而变化;

(3)在对鱼油进行加工过程中的氢化处理工艺降低了鱼油中的DHA产量,造成了DH不必要的浪费;

(4)由于一般鱼油中的DHA含量不是很高,同时还含有大量其他饱和及低不饱和的脂肪酸,因而浓缩较为困难,加工处理过程复杂,从而提高了DHA生产的成本,使得DHA的价格极为昂贵。故从鱼油中分离得到的DHA无论是数量还是质量都难以满足社会的需求,另外从鱼油中纯化得到的DHA还具有一定的难度。从而寻求廉价的DHA生物资源提取的可替代的新途径受到国内外学者的广泛关注。

2、微生物合成DHA

随着研究的继续深入,DHA新的生理功效及作用机理不断被发现和揭示,并且不少学者发现许多种类的海洋微藻以及海洋真菌都能自身合成DHA,并且其相对含量远远高于鱼油中的DHA含量,而DHA含量丰富多集中于海水金藻、甲藻、隐藻、硅藻等海生异养微藻以及海洋真菌中的破囊壶菌和裂殖壶菌中,而且主要以储存油和膜脂形式存在。

从微藻中获得DHA

目前从海洋微藻中提取多不饱和脂肪酸的工艺还处于实验室阶段,目前主要采取以下的步骤:藻体收集——冷冻干燥——脂肪酸萃取——脂肪酸转酯化——

分离——纯化。

2.2真菌发酵生产DHA

利用真菌发酵生产DHA的研究主要集中在破囊壶菌Thraustochytrium和裂殖壶菌Schizochytrium,二者均来自海洋,是有色素和具光刺激生长特性的海生真菌。利用真菌发酵生产DHA可以克服从鱼油获取DHA的不足,能够人为控制影响因素,保持DHA产量和含量的稳定。真菌发酵生产DHA时,一般合成EPA及其他多不饱和脂肪酸较少,这有利于DHA的分离浓缩,制备高纯度DHA。

微生物发酵生产DHA的研究已经取得一定的进展,但还存在以下的问题:(1)缺乏高产DHA的优质菌种,在发酵过程中菌体生长速率低,其脂质含量和DHA含量不高;

(2)DHA微生物发酵研究大多停留在实验室的摇瓶阶段,没有大规模实现工业化生产;

(3)从微生物发酵液中提取DHA的方法还有待于进一步改进,以适应于工业化的需要;

(4)尚需探索微生物可利用的廉价底物,以降低其生产成本。

因此当前最迫切的任务是从自然界微生物资源中筛选高产DHA的优质菌种,加强对DHA的发酵条件,代谢调控和工艺的研究。

理论分析

3、基本发酵工艺

工业发酵是利用微生物的生长和代谢活动来生产各种有用物质的一门现代工业,而现代发酵工程则是指直接把微生物(或动植物细胞)应用于工业生产的一种技术体系,是在化学工程中结合了微生物特点的一门学科。因而发酵工程有时也称作微生物工程。

基本概念

3.1.1 发酵一词的来源

发酵现象早已被人们所认识,但了解它的本质却是近200年来的事。英语中发酵一词fermentation是从拉丁语fervere派生而来的,原意为“翻腾”,它描述酵母作用于果汁或麦芽浸出液时的现象。沸腾现象是由浸出液中的糖在缺氧条件下降解而产生的二氧化碳所引起的。在生物化学中把酵母的无氧呼吸过程称作发

酵。我们现在所指的发酵早已赋予了不同的含义。发酵是生命体所进行的化学反应和生理变化,是多种多样的生物化学反应根据生命体本身所具有的遗传信息去不断分解合成,以取得能量来维持生命活动的过程。发酵产物是指在反应过程当中或反应到达终点时所产生的能够调节代谢使之达到平衡的物质。实际上,发酵也是呼吸作用的一种,只不过呼吸作用最终生成CO2和水,而发酵最终是获得各种不同的代谢产物。因而,现代对发酵的定义应该是:通过微生物(或动植物细胞)的生长培养和化学变化,大量产生和积累专门的代谢产物的反应过程。3.1.2 发酵的定义

(1)狭义“发酵”的定义

在生物化学或生理学上发酵是指微生物在无氧条件下,分解各种有机物质产生能量的一种方式,或者更严格地说,发酵是以有机物作为电子受体的氧化还原产能反应。如葡萄糖在无氧条件下被微生物利用产生酒精并放出二氧化碳。同时获得能量,丙酮酸被还原为乳酸而获得能量等等。

(2)广义“发酵”的定义

工业上所称的发酵是泛指利用生物细胞制造某些产品或净化环境的过程,它包括厌氧培养的生产过程,如酒精、丙酮丁醇、乳酸等,以及通气(有氧)培养的生产过程,如抗生素、氨基酸、酶制剂等的生产。产品即有细胞代谢产物,也包括菌体细胞、酶等。

发酵的特点

发酵和其他化学工业的最大区别在于它是生物体所进行的化学反应。其主要特点如下:

(1)发酵过程一般来说都是在常温常压下进行的生物化学反应,反应安全,要求条件也比较简单。

(2)发酵所用的原料通常以淀粉、糖蜜或其他农副产品为主,只要加入少量的有机和无机氮源就可进行反应。微生物因不同的类别可以有选择地去利用它所需要的营养。基于这—特性,可以利用废水和废物等作为发酵的原料进行生物资源的改造和更新。

(3)发酵过程是通过生物体的自动调节方式来完成的,反应的专一性强,因而可以得到较为单—的代谢产物。

(4)由于生物体本身所具有的反应机制,能够专一性地和高度选择性地对某些较为复杂的化合物进行特定部位地氧化、还原等化学转化反应,也可以产生比较复杂的高分子化合物。

(5)发酵过程中对杂菌污染的防治至关重要。除了必须对设备进行严格消毒处理和空气过滤外,反应必须在无菌条件下进行。如果污染了杂菌,生产上就要遭到巨大的经济损失,要是感染了噬菌体,对发酵就会造成更大的危害。因而维持无菌条件是发酵成败的关键。

(6)微生物菌种是进行发酵的根本因素,通过变异和菌种筛选,可以获得高产的优良菌株并使生产设备得到充分利用,也可以因此获得按常规方法难以生产的产品。

(7)工业发酵与其他工业相比,投资少,见效快,开可以取得显着的经济效益。

基于以上特点,工业发酵日益引起人们重视。和传统的发酵工艺相比,现代发酵工程除了上述的发酵特征之外更有其优越性。除了使用微生物外,还可以用动植物细胞和酶,也可以用人工构建的“工程菌’来进行反应;反应设备也不只是常规的发酵罐,而是以各种各样的生物反应器而代之,自动化连续化程度高,使发酵水平在原有基础上有所提高和和创新。

发酵的类型

根据发酵的特点和微生物对氧的不同需要,可以将发酵分成若干类型:

(1)按发酵原料来区分:糖类物质发酵、石油发酵及废水发酵等类型。

(2)按发酵产物来区分:如氨基酸发酵、有机酸发酵、抗生素发酵、酒精发酵、维生素发酵等。

(3)按发酵形式来区分,则有:固态发酵和深层液体发酵。

(4)按发酵工艺流程区分则有:分批发酵、连续发酵和流加发酵。

(5)按发酵过程中对氧的不同需求来分,一般可分为:厌氧发酵和通风发酵两大类型。

发酵过程的组成部分

3.4.1 发酵过程的组成

除某些转化过程外,典型的发酵过程可以划分成六个基本组成部分:

(1)繁殖种子和发酵生产所用的培养基组份设定;

(2)培养基、发酵罐及其附属设备的灭菌;

(3)培养出有活性、适量的纯种,接种入生产的容器中;

(4)微生物在最适合于产物生长的条件下,在发酵罐中生长;

(5)产物萃取和精制;

(6)过程中排出的废弃物的处理。

六个部分之间的关系如图所示。研究和发展计划,总是围绕着就逐步改善发酵的全面效益而进行的。在建立发酵过程以前,首先要分离出产生菌,并改良菌种,使所产生的产物符合工业要求。然后测定培养的需求,设计包括提取过程在内的工厂。以后的发展计划,包括连续不断的改良菌种、培养基和提取过程3.4.2 发酵过程示意图

图2 典型的发酵过程示意图

3.4.3 发酵生产的条件

(1)某种适宜的微生物

(2)保证或控制微生物进行代谢的各种条件(培养基组成,温度,溶氧pH 等)

(3)进行微生物发酵的设备

(4)提取菌体或代谢产物,精制成产品的方法和设备

4、发酵后期酒精回收

工业生产中常常采用下图所示的流程进行操作。连续精馏装置主要包括精馏塔,蒸馏釜(或称再沸器)等。精馏塔常采用板式塔,也可采用填料塔。加料板以上的塔段,称为精馏段;加料板以下的塔段(包括加料板),称为提馏段。连续精馏装置在操作过程中连续加料,塔顶塔底连续出料,故是一稳定操作过程。

图3 简易回收塔

(1)塔板的作用

塔板的作用是提供气液分离的场所;每一块塔板是一个混合分离器,并且足够多的板数可使各组分较完全分离。因此每一块塔板是一个混合分离器,经过若干块塔板上的传质后(塔板数足够多),即可达到对溶液中各组分进行较完全分离的目的。

(2)回流的作用

回流的主要作用就是提供不平衡的汽液两相,而构成汽液两相接触传质的必要条件。

注意:工业用精馏塔内由于塔顶的液相回流和塔底的汽相回流,为每块塔板提供了汽、液来源。

三、DHA生产理论研究

1、DHA的代谢途径

DHA的分解代谢

天然不饱和脂肪酸多为顺式,需转变为反式构型,才能被β-氧化酶系作用,

进一步氧化分解。在生物体内,不饱和脂肪酸的氧化需要更多酶的参与才能顺利进行,由于双键的存在,使DHA比饱和及单不饱和脂肪酸更难氧化分解。DHA 不能在线粒体中β-氧化,而是被过氧化物酶体氧化,皮肤表皮15-脂氧合酶的活性非常高,将DHA转化为17-羟基二十碳六烯酸。DHA被哺乳动物吸收后,绝大部分结合成甘油三酯。

DHA的合成代谢

哺乳动物自身不能合成DHA,但可由摄食的油酸、亚油酸或亚麻酸转化而成。在动物体内,摄食的油酸或亚油酸主要转化为AA,而合成的DHA极少且缓,人体内DHA主要由植物油亚麻酸转化而来,由于转化涉及3种酶(其中△6去饱和酶为限速酶)的代谢过程,因此转化效率较低。

微生物合成多价不饱和脂肪酸通常是在单不饱和脂肪酸基础上开始,合成机制与高等生物一致,包括延长碳链和去饱和作用两个过程,分别由相应的膜结合延长酶和脱饱和酶催化,使碳链增长;脂肪酸脱饱和体系由微粒体膜结合的细胞色素b5、NADH-细胞色素b5还原酶和脱饱和酶组成。微生物合成DHA是从油酸开始,其脱饱和途径是ω-3;供体(乙酰CoA或丙二酰单酰CoA)提供两个碳原子,在12、13位C原子之间引入一个双键,形成亚油酸,再在15、16位碳原子间引入一个双键,形成α-亚麻酸,再经进一步的碳链延长和脱饱和而形成DHA,形成过程如下:

图4 代谢图分析

2、影响微藻培养生产DHA 的理化因素

物理因素

影响微藻生长生产DHA的物理因素有光照、温度、溶氧量、盐度、pH值等。(1)光照:脂肪酸的合成具有藻种的特异性。

(2)温度:不同的温度对藻细胞的生长具有较大的影响。随温度的升高,藻细胞的代谢和呼吸作用加快,生长速率增大。而随温度的减低,藻细胞的代谢和呼吸作用降低。细胞内的多不饱和脂肪酸累积量逐渐增大,DHA含量也逐渐增大。(3)盐度:盐度对微藻脂肪酸组成的影响因种而异。一般来说,在高盐浓度下,多不饱和脂肪酸的含量下降。而在适宜的盐度时,DHA含量随着盐度的升高而增大。

(4)溶氧量:在脂肪酸的代谢途径中,分子氧参与脂肪酸的去饱和过程是多不饱和脂肪酸合成过程的限制因子,微藻发酵生产DHA的含量也受氧浓度的影响。一般来说,高浓度的溶氧中生产的DHA含量大于低浓度中的DHA含量。

(5)pH值:不同的微藻都有其适宜的pH值。它不仅影响了微藻细胞内外的离子平衡,也影响了藻细胞膜的通透性。

此外,培养周期、培养密度、保存方式也对微藻生产DHA有影响。

化学因素

(1)碳氮比:培养基中的氮源组成主要影响微藻细胞内饱和及不饱和脂肪酸的比例,当培养基中C/ N比升高时,Chlorellasorokiniana细胞内多不饱和脂肪酸的含量增大。同时培养基的碳、氮源的选择也影响了微藻生产DHA的产量,这表现为不同的藻种对碳、氮源有不同的适应性。

(2)氯化钠:在海洋藻类中,钠离子的作用主要是调节细胞生长中胞内外的渗透压。在高盐浓度下,藻细胞的细胞膜的流动性和渗透压降低,多不饱和脂肪酸含量下降,DHA的含量也下降,而低盐度下时DHA的含量较高。

微藻生产DHA的方式

(1)自养方式

对光合自养的微藻进行研究,发现一些光合自养微藻能产生DHA。如光甲藻和隐甲藻中,DHA是磷脂酰胆碱的主要成分,特别是隐甲藻体内,将近总脂肪酸的50%的成分为DHA。人们也已经从海藻中发现DHA,含量占总脂肪酸的

12%~36%。光合自养微藻的大规模培养多采用开放式池、封闭式池和封闭式光合生物反应器系统进行培养。

(2)异养方式

与自养培养方式相比,其具有培养过程无需光照,减少能量;可具有较大的培养密度,可提高底物的转化率,缩短了发酵周期;能控制温度、溶氧等培养参数。

目前,已经成功地进行了隐甲藻异养及混养的研究。

影响真菌合成DHA的因素

2.4.1 培养基的组成

(1)碳源:真菌发酵生产DHA时,不同的碳源对生物量、菌体脂质量和脂质DHA含量都有极大的影响。总体而言,葡萄糖是较佳的碳源,生物量、菌体脂质量、脂质DHA含量以及DHA产量都是较高的。葡萄糖也是油脂发酵生产中最常使用的碳源,而且可被有效转化为油脂。

(2)氮源:氮的数量和来源对真菌合成多不饱和脂肪酸有着重要的影响。酵母抽提物、谷氨酸钠和胰蛋白胨有利于Thraustochytriumaureum ATCC 34304的生长,其中以酵母抽提物的生物量最高,谷氨酸钠还有利于脂质的积累,各种氮源对脂质DHA的含量影响不是十分明显,从DHA的产量看,酵母抽提物和谷氨酸钠为较好的氮源。

(3)碳氮比:除了碳源、氮源外,培养基中碳氮比也影响真菌合成DHA。微生物生长于碳源过剩、氮源不足,或者是剥夺氮源的环境,便会激发和促进脂质的积累作为碳及能源的备用库。一般情况下高的碳氮比有利于脂质的积累和促进菌体的生长,但碳氮比过高,脂质中DHA含量将会下降。

(4)无机盐及微量元素:在培养海洋微生物时,除非培养基中含有足够的所有必需微量元素,否则,最好采用天然海水。由于破囊壶菌和裂殖壶菌均为海生真菌,因此培养基中添加一定量无机盐是非常必要的。

(5)前体促进剂:一些有机酸和维生素对真菌合成DHA也是十分有用的。

2.4.2 通气与搅拌

微生物合成多不饱和脂肪酸过程中的去饱和作用需要分子氧的参与,分子氧的有效性决定其产生脂肪酸的不饱和度。因此,提高培养基中氧浓度有利于不饱

和脂肪酸的合成。机械搅拌对培养Thraustochytrium和Schizochytrium生产DHA 有不同的影响。由于Thraustochytrium缺乏细胞壁和富含不饱和脂肪酸,细胞脆性大,机械搅拌抑制其生长。但Schizochytrium的情况则不同,适当提高搅拌速度能促进菌体的生长。另外,搅拌器的叶轮类型对菌体的生长也有影响。

2.4.3 初始pH值

真菌生产DHA时,选择适宜的初始pH值也是十分重要的。

2.4.4 温度对DHA的生产有着极其重要的影响

嗜冷微生物比嗜温微生物能合成更多的多不饱和脂肪酸。许多研究也表明,低温能促进微生物合成不饱和脂肪酸。Brown和Rose认为,由于低温增加氧的可溶性,产生大量胞内分子氧,有利于需氧参与的长链脂肪酸的去饱和作用。另外,低温下,微生物产生大量多不饱和脂肪酸也是一种适应低温环境的手段,因为多不饱和脂肪酸,特别是EPA、DHA能保持微生物细胞膜低温流动性,从而维持细胞正常功能。

2.4.5 种龄和接种量

种龄显着影响Thraustochytriumaureum ATCC34304的脂质积累和DHA产量,对生物量和脂质DHA含量影响不大,种龄24h和5%的接种量时脂质积累和DHA产量最高。

2.4.6 光照

破囊弧菌和裂殖弧菌为具有光刺激生长特性的海生真菌,因此,光照对其生产DHA也有影响,Thraustochytriumaureum ATCC34304在33W 荧光灯光照下的生物量、脂质量和DHA产量都比黑暗培养时高。

2.4.7 培养时间

破囊弧菌和裂殖弧菌发酵初期的生物量和脂质量呈线形增加,至对数生长末期达到最高,此后,生物量保持平稳,而脂质量有所下降。DHA含量随培养时间变化并不明显。

目前,研究多不饱和脂肪酸的合成途径、去饱和酶基因的性质、藻细胞内脂肪酸的组成、分布、DHA合成的途径及合成前体物质等也为多不饱和脂肪酸的工业化生产提供了更多的理论基础。

四、DHA的分离提取

1、低温分级法

利用不同的脂肪酸在过冷的有机溶剂中的溶解度差异来分离浓缩DHA。即将总脂肪酸置于1~10倍的无水丙酮中,并冷却至-25℃以下,混合液的下层为饱和的脂肪酸和低度的不饱和脂肪酸结晶,而上层含有大量的高度的不饱和脂肪酸的丙酮溶液,将混合液过滤,滤液在真空下蒸馏除去丙酮,就可得到较纯的DHA。

2、溶剂提取法

利用不同脂肪酸的金属盐在某种有机溶剂中的差异来分离浓缩DHA。该种方法是通过皂化后,在皂液加入H2SO4,并将pH调至1~2 ,分离上层粗脂肪酸乙醇混合液,加入回收乙醇,并反复水洗粗脂肪酸至pH为中性。即可得相对较纯的DHA。

3、尿素包合法

脂肪酸与尿素的结合能力取决于其不饱和程度,脂肪酸的不饱和程度越高,其于尿素结合的能力越弱。因而可将饱和脂肪酸、低度不饱和脂肪酸、高度不饱和脂肪酸分离开来。然后,利用适当的溶剂萃取,真空干燥后可得到DHA含量较高的不饱和脂肪酸。

4、超临界CO2萃取法

超临界流体萃取(supercritical fluid extraction,简称SFE)是近代发展起来的一种新型化工分离技术。它原理主要是将DHA溶于超临界状态的CO2中,通过改变温度和压力,达到分离DHA的目的。它能够分离出较纯的DHA,但是对含有相同的碳数而双键不同的脂肪酸却效果较差。此外,现在还具有脂肪酶水解法、膜分离法、硝酸银层析法、高效液相色谱法等。

5、酶法破碎

细胞破碎的方法而言可分为机械法和非机械法,机械法包括珠磨法、高压匀浆法、超声波法和微波法等;非机械法包括溶酶法、酸热法和自溶法等。

酶解法是一种研究较广的细胞破碎方法,它利用酶反应,分解破坏细胞壁上的特殊键,从而达到破壁的目的。

自溶法是一种特殊的溶酶方式,其所需的溶胞酶是由微生物本身产生的。事实上,在微生物生长代谢过程中,大多都能产生一定的水解自身细胞壁上聚合物

关于食品添加剂“二十二碳六烯酸粉剂”申报名称的说明 我公司申报食品添加剂名称为“二十二碳六烯酸粉剂”,申报资料及检测报告中为二十二碳六烯酸微藻粉剂及DHA藻油粉剂,以“二十二碳六烯酸粉剂”为准,特此说明。 广东润科生物工程有限公司

申报资料二 添加剂的通用名称、功能分类、用量和使用范围

通用名称:二十二碳六烯酸粉剂,(Docosahexaenoic acid, DHA ); 英文名: DHA Powder 功能分类:营养强化剂 使用量: 对于儿童和孕妇用调制乳粉:以纯DHA 计 表1 调制乳粉中的使用量 对于其他食品: 推荐使用量每人≤300毫克/天(以纯DHA 计) 使用范围: 特殊膳食用食品、婴幼儿配方食品、辅助食品、孕妇食品、儿童食品、乳制品、饮料。 食品分类号 食品类别 最大使用量 (g/kg ) 01.03.02 调制乳粉(仅限儿童用乳粉) ≤0.5%(占总脂肪酸 的百分比) 01.03.02 调制乳粉(仅限孕产妇用乳粉) 300-1000mg 13.01 婴幼儿配方食品 按国标执行 13.05 辅助食品 ≤115mg/100g

申报资料三 证明技术上确有必要和使用效果的资料

DHA是人体内一种重要的多不饱和脂肪酸,它是大脑、神经和视觉细胞中重要的脂肪酸组成成分,对人体生理功能的正常发挥及多种疾病的防治有着重要作用,特别是在婴幼儿大脑和视觉系统发育过程中占有十分重要的地位。许多发达国家都已经在孕妇、哺乳期妇女以及婴幼儿和学前儿童的配方食品中添加DHA[1]。我国卫生部也批准由裂壶藻生产的DHA油为新资源食品。但是由于DHA油的天然物理性质为油脂,而且含有多个不饱和双键,因此极易受到环境中氧、热、水分、光的影响而产生质量和气味的变化,稳定性受到极大影响, 同时还可以生成反式脂肪酸和氧化产物[2]。研究表明这些油脂的氧化产物可以引发人体内细胞程序性死亡(Programmed Cell Death, PCD),并直接诱导癌症的发生[3]。因此DHA油的氧化不单会产生酸败异味,影响产品的存储、货架期和产品质量,还会令其功能降低,进一步危害人体健康。除此, 液体的DHA藻油也对包装和物流运输有较高的要求, 相应提高了产品的附加成本, 进一步影响了产品的普及和广泛应用. 润科DHA粉剂是通过微胶囊技术而制成的。微胶囊技术是指利用成膜材料-壁材如天然高分子材料,将分散的固体、液体等物质囊于其中,形成具有半透性或密封性微小微胶囊颗粒的技术。它的研究始于20世纪30年代,到20世纪70年代,微胶囊的制备工艺已经非常成熟,应用范围进一步由医药工业扩大到食品工业。在制备微胶囊时,壁材的本身性质如稳定性,可食用性即是否适合食品安全规定等都是要着重考虑的[4]。 将DHA油微胶囊化,就是将液体油脂变为固体微粒产品的技术。通过微胶囊化,可以提高DHA微藻油的氧化稳定性, 保持产品品质, 拓宽应用范围, 具体如下: (1). 微胶囊化使得DHA与外界环境相隔绝,可以有效降低DHA油对pH值、氧气、 湿度、热、光和其他物质对外界环境因素的反应活性,可以有效地防止这些外界环境因素对DHA油的破坏等不良影响, 抑制DHA油产品中有效活性成分如DHA的损失,提高其稳定性,使品质保持持久,延缓产品变质的产生,最大限度的保持DHA原有的功能活性。 (2). 通过将油脂由液体变为微胶囊颗粒,可以有效的控制作为芯材DHA油的释放, 使包埋后的DHA粉末材料在肠道环境下进行壁材的溶解,释放出未氧化的DHA,可以使DHA的有效功能得到最大限度的发挥。(微细化淀粉作鱼油微胶囊壁材的研究) (3) DHA油微胶囊化后,可以掩盖油本身具有的微藻气味,使其‘美食味更佳’,更 符合消费者的饮食习惯,可迅速得到消费者的认可和喜爱, 有利于扩展产品的应用范围, 相比直接使用液体DHA藻油产品, DHA粉末的应用也解决了DHA藻油在其它食品如烘烤食品,含乳酸食品和饮品应用中所难以解决的稳定性和气味问题, 更容易和原材料混合,也简化了生产工艺.

.1项目主要建设内容 主要建设内容为:建设生产厂房8000平方米,供水系统、环保系统等配套设施用房10000平方米,厂区道路及停车场等4800平方米,厂区绿化3400平方米。购置和制作生产所需的冶炼炉、精炼炉、除尘系统等生产设备326台(套),监测、化验及其他设备9台套。 1.2.2产品规模 年产高纯工业硅5万吨,其中:1101级高纯工业硅4万吨,3N级高纯工业硅6000吨, 4N 级高纯工业硅4000吨。 1.2.3生产方案 1、产品方案 目前,国内外工业硅市场1101级以下(不包括1101级)产品基本处于供大于求的状况,且短时期内不会有很大变化。结合全油焦生产工艺产品产出比例,本项目产品方案为:年产高纯工业硅5万吨,其中:1101级高纯工业硅4万吨,3N级高纯工业硅6000吨, 4N级高纯工业硅4000吨。 2、技术方案 1)国内外现状和技术发展趋势 冶金级工业硅由于生产技术简单,全世界生产企业众多,产量较大,供需基本保持平衡,且耗能高、附加值低,属国家限制类行业。目前国外有工业硅生产厂家30多家,主要集中在美国、巴西和挪威三国,占世界生产能力的65%,最大生产厂家主要有挪威的埃肯、巴西的莱阿沙、美国的全球冶金,电炉变压器容量大多在10000KVA—60000KVA,通用炉型为3000 0KVA,小于10000KVA的电炉基本停用。其发展趋势是矿热炉大容量化,由敞开式的固定炉体向旋转、封闭炉体发展,自焙电极的应用、炉气净化处理、新型还原剂的开发与应用、炉外精炼技术的发展和应用、生产过程中的计算机管理和控制。其特点是电炉容量大、劳动生产率高、单位产品投资少、有利于机械化、自动化生产和控制环境污染。我国工业硅生产起步于上世纪的50年代,目前仍在生产的厂家约有300多家,电炉400多台,产能约为90—120万吨/年,产量约为70—90万吨。且大部分分布在福建和云、贵、川等小水电资源丰富的地区,受季节性影响较大。其突出特点是电炉容量小、台数多,厂家多而分散,操作机械化水平低、劳动生产率低,产品质量不稳,化学级工业硅产量低(不到产量的1/8),且能源消耗、原材料消耗和生产成本偏高(行业内称为“三高”)。从电炉变压器容量看,我国以3200Kva至6300kVA的电炉为主要炉型,2006年国内已建成的10000kVA工业硅电炉仅有

工业硅冶炼操作工艺 西安宏信矿热炉有限公司

一、工业硅生产工艺流程图

二、工业硅生产安全管理制度 工业硅生产是铁合金生产中最为精细的一种产业,要求每个操作人员必须经过严格培训,掌握生产个环节的重点和工艺要素,作到心中有数。只有这样才能将生产管理规范化、精细化,生产出高品级的工业硅。 1、冶炼工技术操作职责 ?保证高温冶炼,尽量减少热损失,使SiC的形成和破坏保持相对平衡。 ?炉料混合均匀后加入炉内。 ?正常冶炼的操作程序是沉料—攒热料—加新料—焖扎盖。 ?要垂直于电极加料,不要切线加料。料落点距电极100mm左右,不允许抛散炉料。 ?炉料形状和分布要合理,集中加料后,使料面呈馒头形状,料面要高于炉口200—300mm。 ?每班接时要捣炉,捣出的黏料捣碎后推到炉心。 ?沉料、捣炉时动作要块,不要碰撞电极、铜瓦和水套。 ?根据炉料融化情况加料,尽量做到加料量、用料量和出硅量相适应。 ?保持合理的料层结构,捣松的炉料就地下沉,不要大翻炉膛。 ?使用铁质工具沉料、捣炉时,动作要块,避免融化铁铲和捣炉棒。 ⑴木块等碳质还原剂在加料平台上可单独堆放,沉料结束或处理炉况时先加木块于电极根部凹坑处,然后加混合料盖住。 ⑵ 仔细观察仪表,协调其他人员用计算机控制电极的压放,使三根电极平衡运行。 ⑶ 随时了解电炉电流、电压的变化情况,给予适当的调整。

2、出炉工技术操作职责 ①正常情况下,每班出3—4炉,尽量大流量、快出硅。 ②出炉前先将炉眼、流槽清理干净,准备好出炉工具和材料。 ③用烧穿器前,要先将钢钎清除炉嘴外的结渣硅,使炉眼保持φ150mm左右的喇叭口形状,然后用烧穿器烧开炉眼。能用钢钎捅开时不用烧穿器。 ④当流量小时,要用木棒捅炉眼、拉渣,用烧穿器协助出硅。 ⑤堵炉眼前炉眼四周和内部渣滓扒净,用烧穿器修理炉眼至通畅光滑,然后堵眼,深度超过或达到炉墙厚度。 ⑥堵眼时如果炉气压力过大无法堵塞,要停电堵眼。 ⑦出炉口和硅包附近要保持干燥,禁止积水,防止跑眼爆炸。 ⑧精练产品要按方案进行,不可随意改变供气量、精练时间、造渣剂的比例等。精练时注意安全,防止硅液飞溅、过大氧气回火等事故发生。 ⑨浇注前要修补好锭模,放好挡渣棒,锭模底部可适当放适量合格硅粒,或涂脱模剂,保护锭模。 ⑩浇注时,硅包倾倒至硅液快要流出时,稍停片刻,使硅渣稳定,再使硅液从包嘴慢慢流入缓冲槽。 ⑴工业硅锭冷却到乌红时,用专用吊具从锭模中吊出,转移到冷却间。严禁用水急冷。 3、电工技术操作职责 ①持证上岗,遵守供用电制度,要求与变电站和生产指挥紧密配合。 ②电工作到四会:会原理、会检修、会接线、会操作

二十二碳六烯酸(DHA)生产工艺简介 一、DHA背景与意义 DHA(Docosahexaenoic acid, 22:6△4.7.10.,全名二十二碳六烯酸)是一种重要的长链多不饱和脂肪酸(polyunsaturated fatty acid,简称PUFA),属于ω-3 系列(分子结构式中第一个双键位于-COOH基团反侧的第三个键上,即ω-3系列)。人和其它哺乳动物只有△4、△5 、△6及△9去饱和酶,缺乏△9 以上的去饱和酶,因此无法自身合成DHA,必须由食物来提供。 1、DHA的结构和性质 DHA的分子式为C22H30O2,分子量为,分子结构为: DHA通常是顺式,但在某些异构酶作用下可变成反式。含有多个“戌碳双烯”结构及5个活泼的亚甲基。这些活泼的亚甲基舍得DHA极易受光、氧、过热、金属元素(如Fe、Cu)及自由基的影响,产生氧化、酸败、聚合、双键共轭等化学反应,产生以羰基化合物为主的鱼臭物质。 纯DHA为无色、无味,常温下呈液态,且具有脂溶性,易溶于有机溶剂,不溶于水,熔点为-~-,所以在低温下仍然能保持较高的流动性。 2、DHA的来源 海洋动物 海洋鱼类[]是提取DHA的主要来源。海产鱼类特别是中上层鱼类的油脂中含有大量的DHA,如鲔鱼、秋刀鱼、远东沙丁鱼的油中DHA的含量均在10%以上。目前全世界鱼油的年产量在100万吨左右,理论上从中可提取10~25万吨鱼油。实际上由于分离技术等因素的限制,鱼油产量要低于上述数字、而且提取的鱼油有相当大的部分被氧化和渗入人造黄油或起酥油中被消耗掉,真正可用于分离DHA的鱼油仅占少部分。除此之外还有贝类和甲壳类。 真菌类 有许多低级的真菌中含有较多的DHA,其中藻状菌类的DHA含量尤为丰富,

多晶硅生产工艺流程 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

多晶硅生产工艺流程(简介) -------------------------来自于网络收集 多晶硅生产工艺流程,多晶硅最主要的工艺包括,三氯氢硅合成、四氯化硅的热氢化(有的采用氯氢化),精馏,还原,尾气回收,还有一些小的主项,制氢、氯化氢合成、废气废液的处理、硅棒的整理等等。 主要反应包括:Si+HCl---SiHCl3+H2(三氯氢硅合成);SiCl4+H2---SiHCl3+HCl(热氢化);SiHCl3+H2---SiCl4+HCl+Si(还原)多晶硅是由硅纯度较低的冶金级硅提炼而来,由于各多晶硅生产工厂所用主辅原料不尽相同,因此生产工艺技术不同;进而对应的多晶硅产品技术经济指标、产品质量指标、用途、产品检测方法、过程安全等方面也存在差异,各有技术特点和技术秘密,总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。改良西门子法是目前主流的生产方法,采用此方法生产的多晶硅约占多晶硅全球总产量的85%。但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。短期内产业化技术垄断封锁的局面不会改变。 西门子改良法生产工艺如下: 这种方法的优点是节能降耗显着、成本低、质量好、采用综合利用技术,对环境不产生污染,具有明显的竞争优势。改良西门子工艺法生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。 (1)石英砂在电弧炉中冶炼提纯到98%并生成工业硅, 其化学反应SiO2+C→Si+CO2↑

食品中二十碳五烯酸和二十二碳六烯酸的测定 1 原理 油脂经皂化处理后生成游离脂肪酸,其中的长碳链不饱和脂肪酸(EPA和DHA)经甲酯化后挥发性提高。可以用色谱柱有效分离,用氢火焰离子化检测器检测,使用外标法定量。 2试剂 2.1 正己烷:分析纯,重蒸; 2.2 甲醇:优级纯; 2.3 2mol/L氢氧化钠-甲醇溶液:称取8g氢氧化钠溶于100mL甲醇中。 2.4 2mol/L盐酸-甲醇溶液:把浓硫酸小心滴加在约100g的氯化钠上,把产生的氯化氢气体通入事先量取的约470mL甲醇中,按质量增加量换算,调制成2mol/L盐酸-甲醇溶液,密闭保存在冰箱内。 2.5 二十碳五烯酸、二十二碳六烯酸标准溶液:精密称取EPA、DHA各50.0mg,加入正己烷溶解并定容至100mL,此溶液每毫升含0.50mgDHA; 3仪器 3.1 气象色谱仪附有氢火焰离子化检测器(FID)。 3.2 索氏提取器。 3.3 氯化氢发生系统(启普发生器)。 3.4 刻度试管(待分刻度):2ml、5ml、10ml。 3.5 组织捣碎机。 3.6 旋涡式震荡混合器。 3.7 旋转蒸发仪。 4试样制备 4.1海鱼类食品:用蒸馏水冲洗干净晾干,先切成碎块去除骨骼,然后用组织捣碎机捣碎、混匀,称取样品50g置于250ml具塞碘量瓶中,加100ml-200ml石油醚(沸程30℃-60℃),充分摇匀后,放置过夜,用快速滤纸过滤,减压蒸馏挥干溶剂,得到油脂后称重备用(可计算提油率)。

4.2添加食品:称取样品10g置于60ml分液漏斗中,用60ml正己烷分三次萃取(每次振摇萃取10min),合并提取液,在70℃水浴上挥至近干,备用。 4.3 鱼油制品:直接进行样品前处理。 5 分析步骤 5.1 皂化 5.1.1 鱼油制品和海鱼类食品:取鱼油制品或经处理得到的海鱼油脂1g于50ml 具塞容量瓶中,加入10ml正己烷轻摇使油脂溶解,并用正己烷定容至刻度。吸取此溶液1.00-5.00ml于另一10ml具塞比色管中,再加入2mol/L氢氧化钠-甲醇溶液1ml,充分震荡10min后放入60℃水浴中加热1min-2min,皂化完成后,冷却到室温,待甲酯化用。 5.1.2 添加食品:用2ml-3ml正己烷分两次将经5.4.2处理而得的浓缩样液小心转至10ml具塞比色管中,再加入2mol/L氢氧化钠-甲醇溶液1ml,充分震荡10min 后放入60℃水浴中加热1min-2min,皂化完成后,冷却到室温,待甲酯化用。5.2 甲酯化 5.2.1 标准溶液系列:准确吸取配制的标准溶液1.0、2.0、5.0ml分别移入10ml 具塞比色管中,再加入2mol/L盐酸-甲醇溶液2ml,充分震荡10min,并于50℃的水浴中加热2min,进行甲酯化,弃去下层液体,再加约2ml蒸馏水洗净并去除水层,用滴管吸出正己烷层,移至另一装有无水硫酸钠的漏斗中脱水,将脱水后的溶液在70℃水浴上加热浓缩,定容至1ml,待上机测试用。此标准系类中DHA或EPA的浓度依次为0.5、1.0、2.5mg/mL。 5.2.2 样品溶液:在经皂化处理后的样品溶液中加入2mol/L盐酸-甲醇溶液2ml,充分震荡10min,并于50℃的水浴中加热2min,进行甲酯化,弃去下层液体,再加约2ml蒸馏水洗净并去除水层,用滴管吸出正己烷层,移至另一装有无水硫酸钠的漏斗中脱水,将脱水后的溶液在70℃水浴上加热浓缩,定容至1ml,待上机测试用。此标准系类中DHA或EPA的浓度依次为0.5、1.0、2.5mg/mL。 6 气相色谱测定 6.1色谱柱 玻璃柱1m×4mm(id),填充涂有10%DEGS/Chromosorb W DMCS 80目-100目的担体。

一、单晶硅的制法通常是先制得多晶硅或无定形硅,然后用直拉法或悬浮区熔法从熔体中生长出棒状单晶硅。熔融的单质硅在凝固时硅原子以金刚石晶格排列成许多晶核,如果这些晶核长成晶面取向相同的晶粒,则这些晶粒平行结合起来便结晶成单晶硅。 单晶硅棒是生产单晶硅片的原材料,随着国内和国际市场对单晶硅片需求量的快速增加,单晶硅棒的市场需求也呈快速增长的趋势。 单晶硅圆片按其直径分为6英寸、8英寸、12英寸(300毫米)及18英寸(450毫米)等。直径越大的圆片,所能刻制的集成电路越多,芯片的成本也就越低。但大尺寸晶片对材料和技术的要求也越高。单晶硅按晶体生长方法的不同,分为直拉法(CZ)、区熔法(FZ)和外延法。直拉法、区熔法生长单晶硅棒材,外延法生长单晶硅薄膜。直拉法生长的单晶硅主要用于半导体集成电路、二极管、外延片衬底、太阳能电池。目前晶体直径可控制在Φ3~8英寸。区熔法单晶主要用于高压大功率可控整流器件领域,广泛用于大功率输变电、电力机车、整流、变频、机电一体化、节能灯、电视机等系列产品。目前晶体直径可控制在Φ3~6英寸。外延片主要用于集成电路领域。 由于成本和性能的原因,直拉法(CZ)单晶硅材料应用最广。在IC工业中所用的材料主要是CZ抛光片和外延片。存储器电路通常使用CZ抛光片,因成本较低。逻辑电路一般使用价格较高的外延片,因其在IC制造中有更好的适用性并具有消除Latch-up的能力。 单晶硅也称硅单晶,是电子信息材料中最基础性材料,属半导体材料类。单晶硅已渗透到国民经济和国防科技中各个领域,当今全球超过2000亿美元的电子通信半导体市场中95%以上的半导体器件及99%以上的集成电路用硅。 二、硅片直径越大,技术要求越高,越有市场前景,价值也就越高。 日本、美国和德国是主要的硅材料生产国。中国硅材料工业与日本同时起步,但总体而言,生产技术水平仍然相对较低,而且大部分为2.5、3、4、5英寸硅锭和小直径硅片。中国消耗的大部分集成电路及其硅片仍然依赖进口。但我国科技人员正迎头赶上,于1998年成功地制造出了12英寸单晶硅,标志着我国单晶硅生产进入了新的发展时期。 目前,全世界单晶硅的产能为1万吨/年,年消耗量约为6000吨~7000吨。未来几年中,

我国工业硅产业如何改变无序状况 一、业内有关人士提出以产业升级为主要途径 1、工业硅生产从无到有,经过50多年的发展,我国现已成为产能、产量和出口量均居世界首位的工业硅生产大国。但多年来中国工业硅生产和出口基本处于盲目发展和无序竞争状态,企业生产和产品出口的效益欠佳。业内人士认为,在国家不断加强和改善宏观调控的情况下,工业硅应逐步实现产业升级,改变这种无序的状态。 2、工业硅产业发展现状 中国的工业硅生产始于1957年。上世纪50年代末到70年代末,工业硅生产主要是国内自产自用。1980年,工业硅开始出口,90年代末年出口量达到20万吨以上,2007年出口量增加到近70万吨。现在我国工业硅的产能产量和出口量已均居世界首位,出口的国家和地区数近60个,年出口量已相当于发达国家总消费量的一半以上。 虽然我国是世界工业硅生产大国和出口大国,却不是工业硅出口强国。多年来,工业硅生产和出口的效益一直欠佳。上世纪90年初以来,工业硅出口的价格经常比国际市场正常价低20%~30%。2007年下半年以来,特别是2008年初以来,我国工业硅出口价格有相当幅度的提高。2007年我国工业硅出口全年的平均离岸价是1381美元/吨,今年1月至5月的平均离岸价上涨到2001美元/吨。但与此同时,国际市场工业硅价格也在迅速上涨,同期美国和欧盟的工业硅现货价也从2200美元/吨左右上涨到3500美元/吨左右。 二、盲目扩张导致困局 我国工业硅出口长期价格偏低的原因,除美国、欧盟等长期对我国工业硅出口实行反倾销之外,也与我国工业硅项目的盲目扩张,低水平重复建设和相互压价的无序竞争有关。 2004年以来,在国家不断加强宏观调控下,工业硅项目低水平重复建设的势头受到一定遏制,落后生产能力开始被淘汰,节能环保意识有所增强。但在取得这些初步成效的同时,长期盲目扩张积累的问题仍很突出,整个硅业要真正遏制盲目扩张的势头,消除无序竞争,还有很多工作要做。 进入2008年以来,国家从1月1日起对出口工业硅开征10%的出口关税,年初南方地区遭遇的罕见低温雨雪冰冻灾害和5月汶川特大地震灾害,使这些地区相当数量的工业硅企业遭受不同程度的破坏,生产和贸易均受到影响。 业内人士认为,工业硅产业长期的低水平重复建设和无序竞争,不

孙月娥,夏文水,陈 洁 * (江南大学食品科学与技术国家重点实验室,江苏无锡214122) 摘 要:在叔丁醇中以二十二碳六烯酸(DHA)乙酯和海藻糖为原料,通过固定化脂肪酶催化合成DHA 海藻糖酯,并对其分离纯化方法进行研究。确定DHA 海藻糖酯的薄层层析(TLC )条件:展开剂为乙酸乙酯/甲醇/水(815/1/015,v /v/v),碘蒸气显色10m i n ;硅胶柱层析条件:正己烷/异丙醇/甲醇(5/4/1和4/4/2,v/v/v)梯度洗脱,流速113mL /m in ,1管/7m i n 收集洗出液;用半制备高效液相色谱(H PLC)进一步纯化单酯收集液,经分析型HPLC 检测纯度后用核磁共振(NMR )方法进行结构鉴定,确定为DHA 藻糖单酯。 关键词:二十二碳六烯酸(DHA ),海藻糖酯,固定化脂肪酶,纯化,核磁共振(NMR) Separati o n ,purifi c ati o n and i d entifi c ati o n of docosahexaenoy l treha l o se SUN Yue -e ,X I A W en -shu,i CHEN Jie * (S tate Key Laboratory of Food Science and Technology ,Ji angnan Un i versity ,Wuxi 214122,Ch i na) Abstrac:t Docosahexaenoyl treha l ose(DHA)w as synthes i z ed from d ocosahexaeno i c ac i d e t hyl es t e r and treha l ose i n t e rt -bu tano lus i ng m i m ob ili z ed l i pase as b i oca ta l y s t 1The pu rifi cati on and ana l ys i s m e thod s w e r e i nves ti g ated 1The m ob il e p hase f o r the t h i n l aye r ch rom atog rap hy(TLC )w as e thy l ace tate /m e thano l/w a ter(815/1/015,v /v /v)and i o d i ne w as used f o r d eve l opm ent 1The s ili c a ge l co l um n chrom a t og rap hy cond iti o ns w e re as f o ll ow s :g rad i en t m ob il e p hases o f hexane-i sop ropano l -m e thano l5B 4B 1(v /v /v)and 4B 4B 2(v /v /v)w ere used i n turn 1The fl o w rate w as 113m L/m i n and the e l u en t o f 1t ube /7m i n w as co ll e c t ed 1The e l uent o f m ono-docosahexaenoyl treha l ose w as p uri fi e d w it h sem i -p repa ra ti v e h i g h pe rf o r m ance li q u i d ch rom atog raphy HPLC f u rthe r and t hen w as i den tifi e d by nuc l e a rm agne ti c resonance(NMR)1Key w ords :docosahexaeno i c ac i d(DHA);docosahexaenoyl treha l o se;m i m ob ili zed l i pase;pu rifi cati on ;NMR 中图分类号:TS20112+ 3 文献标识码:A 文章编号:1002-0306(2010)03-0200-04收稿日期:2009-05-05 *通讯联系人 作者简介:孙月娥(1973-),女,博士研究生,研究方向:食品脂质氧化。基金项目:国家自然科学基金课题(20401007)以及江苏省创新人才基 金课题(BK2006503)支持。 非水相酶法催化酯交换反应是一个崭新的研究领域,与传统的化学合成法相比,酶催化合成具有反应条件温和、选择性高、副产物少等优点。大量研究证实,DHA 为人体必需的多不饱和脂肪酸,具有抑制 血小板凝聚、抗血栓、防治心脑血管疾病[1] 、降低冠心病患者心肌梗塞死亡率[2] 、 促进智力发育等功能[3] ,此外,还具有抗肿瘤作用[4-5] 。海藻糖是天然双糖中较稳定的二糖,无还原性,在食品中加热不发生美拉德反应。海藻糖作为一种天然二糖,它不仅具有其它低聚糖的特性,而且还具有独特的生物活性)))对生物体和生物分子具有独特的非特异性保护作用[6] 。研究表明,许多生物在胁迫环境(如饥饿、高 温、冷冻、干燥、高渗、辐射、有毒物质等)下表现出的 抗逆耐受力与体内的海藻糖含量有直接的关系[7-8] 。因此,通过酯交换反应把海藻糖和DHA 结合成酯能同时发挥两种活性成分的生物学功能。本文主要研究了非水相脂肪酶催化合成DHA 海藻糖酯的分离纯化方法和鉴定方法,即通过薄层层析、硅胶柱层析和半制备反相HPLC 分离纯化目标产物,采用液相色谱-电喷雾离子阱质谱联用系统(LC -ESI -M S)及核磁共振技术对DHA 海藻糖单酯进行鉴定。 1 材料与方法 111 材料与设备 硅胶(200~300目)、硅胶板(G254) 青岛海洋化工;甲醇(色谱纯) 江苏汉邦科技有限公司;海藻糖(食品级) 日本林原公司;DHA 乙酯(含量>75%) 无锡市迅达海洋生物制品厂赠送;4!分子筛、叔丁醇及其它有机溶剂 分析纯,中国医药集团上海试剂有限公司;固定化脂肪酶Novozy m 435 诺

DHA即二十二碳六烯酸,它的英文原名是Docose Hexaenoic Acid,分子式为C22H34O2,有22个碳原子,2个氧原子和34个氢原子组成,22个碳原子并列排列,每个碳原子有4只手,2个氧原子各有2只手,氧原子呈球状连在这些伸出的手上,因在其甲基端第三个碳原子上连结着一个双键,所以DHA这类物质叫做n-3高度不饱和脂肪酸。 DHA对人类来说是一种不可缺少的高度不饱和脂肪酸,是从鱼油中提取,它具有使人头脑聪明,促进胎儿发育,提高儿童智商以及预防心脑疾病、软化血管、降低血脂、延缓衰老、防止痴呆的作用,随着科学技术的飞跃发展和研究方法实验仪器的不断进步,DHA的作用也在逐渐地被研究证实并为人类所接受,英国、美国、法国以及日本的科学家,进行了大量的科学实验,验证了D HA的功能。 DHA的功能 国内外学者的实验已经证实DHA可使人的智力增长,而且对于母亲腹中的胎儿、刚出生的婴儿、儿童、青少年、甚至老人,也就是在人的整个一生中,DHA都是必不可少的营养素。 1、孕妇需要DHA 胎儿发育不能缺少DHA。 卵子在女性输卵管内与进入输卵管的精子结合,形成受精卵。 受精卵在受精后开始分裂(也叫卵裂)。3-4天后进入子宫,这时受精卵已经分裂成12-16个细胞,成为一个实心的细胞团,形态如桑椹(叫桑椹胚),这时的子宫内膜增厚、柔软、血管丰富,准备迎接孕卵。 受精后5-6天的受精卵(这时叫囊胚),分泌一种蛋白质分解酶,这种酶可以溶解子宫内膜,使子宫内膜形成一个缺口,囊胚从缺口进入子宫内膜后,缺口表面迅速被修复,整个囊胚被埋在子宫内膜中,称为着床。孕卵着床后,细胞分裂更加活跃,形成胚胎。 囊胚着床后,其周围的绒毛与子宫内膜(这时叫蜕膜)接触部分逐渐形成胎盘(怀孕3个月左右),胎盘随着妊娠月份的增加、胎儿的发育而增大。 足月胎盘是扁平的,呈圆盘状,直径15-20厘米,厚度2-3厘米,重量约为胎儿体重的1/6(约500克)。 胎盘中母亲的血液与胎儿的血液是分开的两套循环通路,互相不能混杂。胎儿的血液经过脐带血管进入胎盘,在绒毛间隙与母亲的血液进行气体和物质交换。母亲把酶、营养素和氧输送给胎儿,胎儿把不要的代谢废物和二氧化碳等送给母亲。研究发现,母亲体内的脂质可通过胎盘进入胎儿体内。正当胎儿脑细胞分裂、增殖、发育时,如果母体摄入DHA不足,胎儿应该从母亲那里得到的DHA供应不足,制造胎儿脑细胞膜的磷脂也不足,脑细胞分裂,增殖中由于缺少DHA而发生障碍,影响胎儿的发育成长。最坏的情况,引起胚胎停止发育而流产,或胎死宫内、死产;即使有能活着生下来的也是由于脑细胞数量少,成为先天智力低下儿。 从受精卵在母亲子宫内开始细胞分裂时起,就需要DHA。也就是说,从这时起就应给孕妇大量补充DHA。 英国著名营养学家克罗夫特教授认为,为了生一个机体健全的孩子,为了孩子能够正常地发育成长(当然也包括大脑的发育),孕妇应该多摄取DHA。 2、胎儿需要DHA 目前的检测手段与过去相比,已有长足的进步。现在已经能够取胎儿组织测定DHA的含量,也可以从脐带取血测定DHA的含量。 用妊娠中期(妊娠4-6个月)引产的胎儿进行研究,以了解胎儿体内哪部分脏器含有DHA。也了解DHA是怎样被摄入体内,以及在胎儿发育过程中,DHA是怎样汇集到大脑中的。 根据研究发现,在妇女妊娠期间,DHA已经进入胎儿体内。DHA首先集中在孕妇的胎盘中,再集中于对胎儿十分重要的肝脏(肝脏对成人也十分重要)和胎儿的大脑内。从妊娠期开始补充D HA,是为了促进胎儿的大脑发育。

多晶硅工程分析(附改良西门子法) 这种方法的优点是节能降耗显著、成本低、质量好、采用综合利用技术,对环境不产生污染,具有明显的竞争优势。改良西门子工艺法生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。 (1)石英砂在电弧炉中冶炼提纯到98%并生成工业硅, 其化学反应SiO2+C→Si+CO2↑ (2)为了满足高纯度的需要,必须进一步提纯。把工业硅粉碎并用无水氯化氢(HCl)与之反应在一个流化床反应器中,生成拟溶解的三氯氢硅(SiHCl3)。 其化学反应Si+HCl→SiHCl3+H2↑ 反应温度为300度,该反应是放热的。同时形成气态混合物 (Н2,НСl,SiНСl3,SiCl4,Si)。 (3)第二步骤中产生的气态混合物还需要进一步提纯,需要分解:过滤硅粉,冷凝SiНС13,SiC14,而气态Н2,НС1返回到反应中或排放到大气中。然后分解冷凝物SiНСl3,SiCl4,净化三氯氢硅(多级精馏)。 (4)净化后的三氯氢硅采用高温还原工艺,以高纯的SiHCl3在 H2气氛中还原沉积而生成多晶硅。 其化学反应SiHCl3+H2→Si+HCl。 多晶硅的反应容器为密封的,用电加热硅池硅棒(直径5-10毫米,长度1.5-2米,数量80根),在1050-1100度在棒上生长多晶硅,直径可达到150-200毫米。 这样大约三分之一的三氯氢硅发生反应,并生成多晶硅。剩余部分同Н2,НСl,SiНС13,SiC l4从反应容器中分离。这些混合物进行低温分离,或再利用,或返回到整个反应中。气态混合物的分离是复杂的、耗能量大的,从某种程度上决定了多晶硅的成本和该工艺的竞争力。

金属硅生产工艺流程方案(V1.0) 连城华富硅业有限公司 2009年7月

资料版本:V1.0 日期:2009年7月 密级:?公开资料?内部资料?保密资料?绝密资料 状态:?初稿?讨论稿?发布 版权声明 连城华富硅业有限公司@2009 2009年版权所有,保留一切权利 非经本公司书面许可,任何单位和个人不得擅自摘抄、复制本文的部分或全部,并不得以任何形式传播。 Copyright@2008 by Liancheng huafu Silicon Industry Co.,Ltd. All Right Reserved. No part of this document may be reproduced or transmitted in any form or by any means without prior written consent of Liancheng huafu Silicon Industry Co.,Ltd

文档控制记录 修改记录 日期作者版本修改记录 2009-7-1 潘锦池 1.0 正式文稿 审阅 姓名时间职位 李肇基2008-9-1 中国科学院院士(中国著名半导体专家)章宏睿2008-9-1 东南大学电子材料研究室主任 东南大学太阳能光伏研究所所长 分发 拷贝No. 姓名分发时间单位 1 2009--7 连城华富

12500kV A工业硅矿热炉 可行性分析报告 1.前言 工业硅(又称结晶硅、金属硅)是现代工业生产中重要材料之一,工业硅的用途十分广泛,可应用于电子、炼钢、光学、机械、汽车制造、化工、冶金、医药、国防等领域,被誉为“工业味精”。工业硅在制取铝合金方面的用量,约占总量的50%以上。铝硅合金的耐热、耐磨性好、热膨胀系数小,广泛用于汽车制造业、航空工业、电器工业和船舶制造等方面。工业硅可以作为非铁基合金的添加剂,也用作要求严格的硅钢的合金剂,是炼钢、非铁基合金冶炼必不可少的脱氧剂。在炼钢工业中,每生产一吨钢大约消耗五公斤工业硅。化学级工业硅是国家鼓励发展的集成电路所需的现代高明技术多晶硅、单晶硅的原料。工业硅经多工序加工成电路、电子原件必不可少的原材料,日本把钢铁、铝和半导体硅统成为三大金属材料。工业硅在化学工业中,用于生产有机化合物如硅油、硅橡胶、建筑物防腐剂、白炭黑、馐用薄膜涂料、高档家具涂料的添加剂、装饰漆添加剂、一般工业涂料添加剂等。工业硅还用作某些金属的还原剂,用于制造新型陶瓷合金等。 目前工业硅的应用,还在不断地开发新领域,如制造太阳能电池、制造氮化硅合成光纤等。太阳能目前已经成为最受关注的绿色能源产业。美国、欧洲、日本都制定了大力促进本国太阳能发展的政策,我国也于2005年3月份通过了《可再生能源法》。这些措施极大地促进了太阳能电池产业的发展。据统计,从1998~2007年,国际太阳能光伏电池的市场一直保持高速增长,甚至是呈井喷的态势,年平均增长速度达到30%,预计到2010年后,

设计方案项目名称:l2500kV A工业硅炉 制作方:----------------------- 2009年7月6日

公司简介 --------------------是专业从事工业电炉、冶金设备、环保设备的开发、设计、销售、安装、调试、技术转让和铁合金工艺服务的高科技企业。是一家专门从事冶金和化学工业电炉设备节能新技术、新产品开发及制造的综合型企业。 公司采用先进的管理模式,是“以科技求发展,以质量求生存,以信誉求效益”宗旨和“团结进取、诚信敬业”的企业精神,为客户提供先进和高质量的产品,不断研究开发新一代冶金电炉和环保产品,全心全意地服务于冶金和化工企业。 公司拥有一批知识层次高、业务精通、经验丰富的工程技术人员和管理人才;尊重科学、尊重人才,注重引进国际先进技术的消化吸收和科技成果的转化以及售前、售后服务;为用户提供高效可靠、节能降耗的设备。 我公司的产品被国内很多家大中型企业采用,同时出口到美国、越南、刚果、哈萨克斯坦等国。以其先进的技术水平、精良的制造质量和完善的售后服务,创造了良好的经济效益和社会效益,受到用户的好评和信赖。 12500kVA工业硅炉是我公司吸收了国外设备的经验,结合我国同类产品厂家的冶炼工艺具体情况推出的新型矿热炉,是我国矿热炉的优化产品,在国内处于领先水平。 我公司的优势:

1、我公司多年来从事矿热炉、短网技术的研制、开发出同相逆并联的短网,修正平面布置短网,倒三角形短网,由于其具有短网阻抗低、三相不平衡系数低、功率因数高、节电效果显著。 2、通过对大电流母线附近钢构感应发热的深入研究,证明了铁合金电耗高,是因为有相当一部份电能转变为钢构的发热,根据这个理论,对旧炉型进行新设计,从而创造出新型矿热炉。 3、我们认真吸取了国外先进矿热炉的经验,将许多适合我国的经验移植在我们的新型矿热炉上,从而使我公司在矿热炉设计、制造、安装、调试上具有相当的优势。 我公司愿以一流的技术,完善的服务,为您提供高质量的产品。

光纤光缆制造工艺及设备 重点内容:原料提纯工艺、预制棒汽相沉积工艺、拉丝工艺、套塑工艺、余长形成、松套水冷、绞合工艺、层绞工艺 难点: 汽相沉积工艺参数确定、拉丝环境保护、余长的控制、梯度水冷的控制、绞合参数的选择 主要内容: (1)光纤制造工艺 (2)缆芯制造工艺(成缆工艺) (3)护套挤制工艺

成品光缆 图5-0-1光纤光缆制造工艺流程图 通信用光纤是由高纯度SiO2与少量高折射率掺杂剂GeO2、TiO2、Al2O3、ZrO2和低折射率掺杂剂SiF4(F)或B2O3或P2O5等玻璃材料经涂覆高分子材料制成的具有一定机械强度的涂覆光纤。而通信用光缆是将若干根(1~2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产品。在光纤光缆制造过程中,要求严格控制并保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工艺也是非常重要的。目前,世界上将光纤光缆的制造技术分成三大工艺. 5.0.1光纤制造工艺的技术要点: 1.光纤的质量在很大程度上取决于原材料的纯度,用作原料的化学试剂需严格提纯,其金属杂质含量应小于几个ppb,含氢化合物的含量应小于1ppm,参与反应的氧气和其他气体的纯度应为6个9(99.9999%)以上,干燥度应达-80℃露点。 2.光纤制造应在净化恒温的环境中进行,光纤预制棒、拉丝、测量等工序均应在10000级以上洁净度的净化车间中进行。在光纤拉丝炉光纤成形部位应达100级以上。光纤预制棒的沉积区应在密封环境中进行。光纤制造设备上所有气体管道在工作间歇期间,均应充氮气保护,避免空气中潮气进入管道,影响光纤性能。 3.光纤质量的稳定取决于加工工艺参数的稳定。光纤的制备不仅需要一整套精密的生产设备和控制系统,尤其重要的是要长期保持加工工艺参数的稳定,必须配备一整套的用来检测和校正光纤加工设备各部件的运行参数的设施和装置。以MCVD工艺为例:要对用来控制反应气体流量的质量流量控制器(MFC)定期进行在线或不在线的检验校正,以保证其控制流量的精度;需对测量反应温度的红外高温测量仪定期用黑体辐射系统进行检验校正,以保证测量温度的精度;要对玻璃车床的每一个运转部件进行定期校验,保证其运行参数的稳定;甚至要对用于控制工艺过程的计算机本身的运行参数要定期校验等。只有保持稳定的工艺参数,才有可能持续生产出质量稳定的光纤产品。 5.0.2光缆缆芯制造工艺的技术要点: 每种光缆都有自己的生产工艺,因为它们之间存在着不同的性能要求和结构型式,所以各部分材料不尽相同,结构方面存在差异。故生产过程中都有自己的生产工艺流程。但是各种光缆的基本制造工艺流程是基本相同的。成缆工艺首先要做两方面的准备并应注意这样几点技术要点: (1)选择具有优良传输特性的光纤,此光纤可以是单模光纤也可以是多模光纤,并对光纤施加相应应力的筛选,筛选合格之后才能用来成缆; (2)对成缆用各种材料,强度元件,包扎带,填充油膏等进行抽样检测,100%的检查外形和备用长度,同时,按不同应用环境,选择专用的成缆材料。 (3)在层绞结构中要特别注意绞合节距和形式的选择,要合理科学,作到在成缆、?设和使用运输中避免光纤受力。 (4)在骨架式结构中注意光纤置入沟槽时所受应力的大小,保证光纤既不受力也不松驰跳线。 (5)中心管式结构中特别注意中心管内部空间的合理利用,同时注意填充油膏的压力与温度的控制。 5.0.3光缆外护套挤制工艺的技术要点 根据不同使用环境,选择不同的护套结构和材料,并要考虑?设效应和老化效应的影响。在挤制内外护套时,注意挤出机的挤出速度、出口温度与冷却水的温度梯度、冷却速度的合理控制,保证形成合理的材料温度性能。对于金属铠装层应注意铠装机所施加压力的控制。

从硅渣中提取工业硅的工艺 瞿仁静包稚群 (昆明冶金研究院) 摘要:本文叙述一种简单的处理方法,通过手选、机选、配料、熔炼等工序,采用专利技术,利用工频炉,配入专利合成熔剂,从工业硅弃渣中提炼单质硅,产品达到工业硅精度,提炼方法简单,成本低廉,是硅行业的一种节能减排的新技术。 关键词:工业硅,硅渣,工频炉,合成熔剂 1.前言 工业硅生产以硅石为原料,碳质原料为还原剂,用电炉进行熔炼。工业硅是指以含氧化硅的矿物和碳质还原剂等为原料,经电炉熔炼制得的含Si97%以上的产物。工业硅主要用于配制合金、制造高纯半导体、生产硅、硅、硅油等有机硅。 目前云南省的硅产能为100×104t/a,产硅渣10×104t/a,硅渣长期以来都用来铺路或作为弃渣堆存,占据了大量的土地资源,硅渣中含有15%以上的单质硅没有被回收,造成了资源的浪费。云南省永平县泰达废渣开发利用有限公司法人进行了多年的研究,发明了“微铝微钙硅铁的生产方法”来处理硅渣,通过简单的方法回收硅渣中有效成分,并除掉硅中的杂质,使硅中杂质含量和结晶状态等符合要求,并将此工艺申请专利,在四川省大邑县成功生产近2年,在云南省永平县成功生产1年有余。 2.原辅料 从工业硅渣中提取单质硅的新方法,以冶炼硅渣为原料,通过造渣去除原料中的CaO、Al2O3、FeO。配料为专利技术,主要有两种辅料,辅料专利号为ZL02X341672,文中以辅料1、辅料2代替。 硅渣成分见表1。 表1 硅渣成分 原、辅料单耗量:硅渣为6250kg/t硅,辅料1、2各为kg/t硅。

3工业硅的杂质来源和性质 工业硅中的杂质以单质和化合物的形态存在。热力学计算表明,Fe2O3、SiO2、MgO、Al2O3、CaO等在常压下还原时,Fe2O3还原温度最低,其次是SiO2,再次是Al2O3、MgO和CaO。因为还原温度不同,Fe2O3、SiO2绝大部分被还原,Al2O3、MgO和CaO只能部分还原。未还原的Al2O3、MgO 和CaO与SiO2一起形成熔渣。这种熔渣有的积聚在一起形成明显的浅色熔渣块,局限在晶界间,界限分明,破碎时可用手工清除;另一些熔渣则变成深色的仅在显微镜下才能看到的颗粒,和硅混杂在一起,成为硅中的杂质。 4硅与渣的分离原理 从硅渣中提取工业硅,第一步是要将硅渣中明显的浅色渣与深色渣用手工锤分离,再用中选原理进一步分离,提高硅渣中硅的含量;第二部进行熔炼分离,主要是要分离熔体硅中的杂质。 硅渣中的杂质以还原和未还原两种形态存在,在工业硅中加入由Na2O5~50%, SiO250~95%组成的絮凝剂或者由Na2O5~50%, SiO250~95%以及MgO、CaO低于35%组成的熔剂后,熔渣的熔点可从原来的1450~1480,降到1000左右,还可降低熔渣的密度,改善其粘度和表面张力,有利于熔渣和硅的分离。铝和钙与合成熔剂间发生氧化反应而被除掉,铝和钙的氧化速度常数与温度成线性关系,铝和钙的氧化过程在接近扩散的区域内进行。熔渣在合成熔剂中经40min即可全部溶解,可除掉83%的铝及92%的钙。这种熔剂是由苏打灰、白云石、硅石、生石灰和蛇纹岩或碎玻璃等配成,对硅呈惰性,能很好地使铝、钙氧化和使非金属夹杂物聚集上浮分离,但无除铁作用。熔剂的添加量一般为精制工业硅的10~20%(质量)。配料工作要求准确、均匀、及时,配料工作的好坏对产品的产量、原料单耗和成本等都有重要影响,甚至会决定熔炼提纯过程能否进行。 硅渣提纯熔炼用工频炉进行加热和保温。 5工艺流程简述 根据硅渣的性质,冶炼工艺分为手选、机器分选、配料、提纯炉熔化、产品浇注、精整、破碎、烟气除尘净化等工序。