固定板管式换热器 设 计 说 明 书 系别: 班级: 姓名: 学号:

一、 设计任务和设计条件 某炼油厂拟用原有在列管式换热器中回收柴油的热量。已知原油 流量为40000kg/h ,进口温度70℃,要求其出口温度不高于110℃;柴油流量为30000kg/h ,进口温度为175℃。设计一适当型号的换热器,已知物性数据: 二、 确定设计方案 ① 初选换热器的规格 当不计热损失时,换热器的热负荷为: Q=W )(12t t c pc C =40000/3600×2.2×103×(110-70)=9.8×105W 逆流过程如图所示: T 2125℃ T 1175℃ t 170℃ t 2110℃ 逆流平均温度差: m t = 8.5970 125110175ln ) 70125()110175( ℃ 初估 值 R= 25.170110125 175 P= 381.070 17570 110 初步决定采用单壳程,偶数管程的固定板管式换热器。经查表得校

正系数 =0.9>0.8,可行。 ∴ 53.859.80.9 逆m m t t ℃ 初步估计传热系数K 估=200W/(㎡·℃), 则 A m 07.918 .53200108.9t 5 m 估估K Q ∴所设计换热器(固定板管式)的参数选择如下表: ② 计算(管、壳程的对流传热系数和压降): a. 管程: 流通面积 220175.04 222 002.044m N N d S P T i i 柴油流速 s m S W u i i h i /666.00175.0715360030000 3600 Re 4 3 1049.11064.0715666.002.0 i i i i du 柴油被冷却,所以 ) /(701)133 .01064.01048.2(1490002.0133.0023.0Pr Re 023 .023.0338 .03 .0C m W d i i i i i ?

热管换热器设计计算 1 确定换热器工作参数 1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c ,饱和蒸汽压力 p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c .所选取的各参数值 如下: 2 确定换热器结构参数 2.1 确定所选用的热管类型 烟气定性温度: t f = t 1+t 22 = 420°C+200°C 2 =310°C 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出: 烟气入口处: t i =t 1+t 2 c ×45 =420°C+152°C×4 5 =180°C 烟气出口处:t o = t 2+t 1 c ×45 = 200°C+20°C×4 5 =56°C 选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C o o ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 d v =1.64√ Q c r(ρv p v )12 根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW ,在t o =56°C 启动时 ρv =0.1113kg/m 3 p v =0.165×105pa r =2367.4kJ/kg 因此 d v =1.64√ Q c r(ρv p v )1 2 =10.3mm 由携带极限确定所要求的管径 d v =√ 1.78×Q ent π? r(ρL ?14 ?+ρv ?1 4?)?2[gδ(ρL ? ρv ]14 ? 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent kw 管内工作温度 t i =180℃时 ρL =886.9kg/m 3 ρv =5.160kg/m 3 r =2013kJ/kg 4431.010/N m 因此 d v =√ 1.78×4 π×2013×(886.9?14?+5.16?14?)?2[g×431.0×10?4(886.9?5.160)]1 4 ? =13.6mm 考虑到安全因素,最后选定热管的内径为 m m 22d i 管壳厚度计算由式 ] [200d P S i V 式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm ,而 2MAX 1 [] 3.5/4 kg mm

年处理2.4万吨的列管式换 热器设计书 第一章概述 1.1换热器的简单介绍 在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。化工生产中换热器的使用十分普遍,由于物料的性质、歘热要求各不相同,换热器的种类很多。了解各种换热器的特点,根据工艺要求正确选用适当类型的换热器是非常重要的。 按照热量交换的方法不同,分为间壁式换热器、直接接触式换热器、蓄热式换热器式换热器三种。化工生产中绝大多数情况下不允许冷、热两流体在传热过程中发生混合,所以,间壁式换热器的应用最广泛。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体温度较低,吸收热量。换热器在化工、石油、动力、制冷、食品等行业中都有广泛应用,且它们是上述这些行业的通用设备,并占有十分重要的地位。 1.2本设计的目的和意义 通过本次课程设计,培养学生多方位、综合地分析考察工程问题并独立解决工程实际问题的能力。主要体现在以下几个方面: (1)资料、文献、数据的查阅、收集、整理和分析能力。要科学、合理、有创新地完成一项工程设计,往往需要各种数据和相关资料。因此,资料、文献和数据的查找、收集是工程设计必不可少的基础工作。 (2)工程的设计计算能力和综合评价的能力。为了使设计合理要进行大量的工艺计算和设备设计计算。本设计包括热工计算和冷却器设备的结构计算。 (3)工程设计表达能力。工程设计完成后,往往要交付他人实施或与他人交流,因此,在工程设计和完成过程中,都必须将设计理念、理想、设计过程和结果用文字、图纸和表格的形式表达出来。只有完整、流畅、正确地表达出来的工程设计的内容,才可能被他人理解、接受,顺利付诸实施。

武汉工程大学邮电与信息工程学院毕业设计(论文)外文资料翻译 原文题目:Effectively Design Shell-and-Tube Heat Exchangers 原文来源:Chemical Engineering Progress February 1998 文章译名:管壳式换热器的优化设计 姓名:xxx 学号:62021703xx 指导教师(职称):王成刚(副教授) 专业:过程装备与控制工程 班级:03班 所在学院:机电学部

管壳式换热器的优化设计 为了充分利用换热器设计软件,我们需要了解管壳式换热器的分类、换热器组件、换热管布局、挡板、压降和平均温差。 管壳式换热器的热设计是通过复杂的计算机软件完成的。然而,为了有效使用该软件,需要很好地了解换热器设计的基本原则。 本文介绍了传热设计的基础,涵盖的主题有:管壳式换热器组件、管壳式换热器的结构和使用范围、传热设计所需的数据、管程设计、壳程设计、换热管布局、挡板、壳程压降和平均温差。关于换热器管程和壳程的热传导和压力降的基本方程已众所周知。在这里,我们将专注于换热器优化设计中的相关应用。后续文章是关于管壳式换热器设计的前沿课题,例如管程和壳程流体的分配、多壳程的使用、重复设计以及浪费等预计将在下一期介绍。 管壳式换热器组件 至关重要的是,设计者对管壳式换热器功能有良好的工作特性的认知,以及它们如何影响换热设计。管壳式换热器的主要组成部分有:壳体 封头 换热管 管箱 管箱盖 管板 折流板 接管 其他组成部分包括拉杆和定距管、隔板、防冲挡板、纵向挡板、密封圈、支座和地基等。 管式换热器制造商协会标准详细介绍了这些不同的组成部分。 管壳式换热器可分为三个部分:前端封头、壳体和后端封头。图1举例了各种结构可能的命名。换热器用字母编码描述三个部分,例如,BFL 型换热器有一个阀盖,双通的有纵向挡板的壳程和固定的管程后端封头。根据结构

不锈钢波节换热管 不锈钢波节换热管 不锈钢波节换热管是取代列管的一种新型高效换热管。用它制作的波节管换热器具有以下优点。 传热系数高 传热系数是换热设备的一个重要技术指标,强化换热表面的对流传热是提高传热系数的有效措施。波节管换热器的强化传热是通过其独特的超薄壁波节管来实现的,波节管是一种由大小圆弧连续相切,内外形如波纹状的薄壁管子,其波峰与波谷间的高差使流体受到了强烈的扰动,这种扰动来自管内外流体的三维运动,因此其扰动的程度更为强烈和彻底,即使流体流速很低,也能使其成为湍流状态,同时管壁薄温度梯度小,大大降低管壁热阻,提高了管内外换热系数,从而使总的传热系数提高。一般对水—水传热而言可达 1500-3500Kcal /㎡.h.℃,汽—水可达2500-5000 Kcal /㎡.h.℃,其换热效率是一般列管换热器的三倍。 耐高温、能承受较大温差、压差 波节管虽壁很薄 (0.5-0.8mm),由于它采用了特殊的自由成型工艺及独特的圆弧外形,使其承压能力大大提高,实验室测得波节管单向破坏压力一般为20Mpa左右,实际使用时压力控制在6.4Mpa以下还是很安全的。同时波节管换热器采用不锈钢材料能适应较高工作温度,最高可达450℃,且波纹管是一种柔性元件,具有一定的热补偿能力,对较大工作温差工况,适应性好,设备热应力小,较普通列管有着明显优势。 防垢、除垢功能强 换热器结垢、腐蚀、堵塞一直是个较难解决的问题,特别是在水质条件差、水处理效果不佳,气体介质中含杂质或化学反应易生成结垢物的情况下,这一问题尤为突出。轻者换热器功能下降、工况恶化、阻力增大、能耗增加,重者换热器堵死无法运行,因此换热器维护、清洗或更新的工作量增大。 波节管换热器的不锈钢波节管,由于采用的是不锈钢优质材料,本身抗腐蚀,更主要的是波节管特殊的内外波形,湍流介质不断冲刷换热管的内外表面,污垢很难在表面存积,即使结垢,由于波节管是一种柔性元件,在工作过程中受到温差的作用后,波节管各部分的曲率不断地变化,尽管这种曲率变化带来的变形不是很大,但污垢和金属波节管的线膨胀系数相差很大,因此污垢与波节管表面之间将产生一个较大的拉脱力,足以使垢脱落实现自动清理、自动除垢,特别这一点是列管及其它换热器所无法相比的。 应力分布均匀、防腐蚀能力强

广东海洋大学 2013年清考试题 《换热器原理与设计》课程试题 课程号: 1420017 √ 考试 □ A 卷 □ 闭卷 □ 考查 □ B 卷 √ 考试 一.填空题(10分。每空1分) 1.相比较沉浸式换热器和喷淋式换热器,沉浸式换热器传热系数 较低。 2.对于套管式换热器和管壳式换热器来说, 套管式换热器 金属耗量多,体积大,占地面积大,多用于传热面积不大的换热器。 3.在采用先逆流后顺流<1-2>型热效方式热交换器时,要特别注意温度交叉问题,避免的方法是 增加管外程数 和两台单壳程换热器串联。 4.在流程的选择上,腐蚀性流体宜走 管程,流量小或粘度大的流体宜走壳程,因折流档板的作用可使在低雷诺数(Re >100)下即可达到湍流。 5.采用短管换热,由于有入口效应,边界层变薄,换热得到强化。 6. 相对于螺旋槽管和光管,螺旋槽管的换热系数高. 7. 根据冷凝传热的原理,层流时,相对于横管和竖管,横管 传热系数较高。 8.减小管子的支撑跨距能增加管子固有频率,在弓形折流板缺口处不排管,将 减小 管子的支撑跨距 9. 热交换器单位体积中所含的传热面积的大小大于等于700m 2/m 3,为紧凑式换热器。 10. 在廷克流动模型中ABCDE5股流体中,真正横向流过管束的流路为B 股流体,设置旁路挡板可以改善C 股流体对传热的不利 GDOU-B-11-302 班级: 姓 名: 学号: 试题共 4 页 加白纸3 张 密 封 线

影响。

二.选择题(20分。每空2分) 1.管外横向冲刷换热所遵循侧传热准则数为(C ) A. 努赛尔准则数 B. 普朗特准则数 C. 柯尔本传热因子 D. 格拉肖夫数 2.以下哪种翅片为三维翅片管( C ) A. 锯齿形翅片 B. 百叶窗翅片 C. C管翅片 D. 缩放管 3.以下换热器中的比表面积最小( A ) A.大管径换热器B.小管径换热器 C.微通道换热器 D. 板式换热器 4. 对于板式换热器,如何减小换热器的阻力(C ) A.增加流程数B.采用串联方式 C.减小流程数 D. 减小流道数。 5.对于板翅式换热器,下列哪种说法是正确的( C ) A.翅片高度越高,翅片效率越高 B.翅片厚度越小,翅片效率越高 C.可用于多种流体换热。 D. 换热面积没有得到有效增加。 6.对于场协同理论,当速度梯度和温度梯度夹角为( A ),强化传热效果最好。 A.0度B.45度 C.90度 D. 120度 7. 对于大温差加热流体(A ) A.对于液体,粘度减小B.对于气体,粘度减小 C.对于液体,传热系数减小 D. 对于气体,传热系数增大8. 对于下列管壳式换热器,哪种换热器不能进行温差应力补偿( B ) A.浮头式换热器B.固定管板式换热器 C.U型管换热器 D. 填料函式换热器。 9. 对于下列管束排列方式,换热系数最大的排列方式为( A ) A.正三角形排列B.转置三角形排列 C.正方形排列 D. 转正正方形排列。 10. 换热器内流体温度高于1000℃时,应采用以下何种换热器(A )

酒泉职业技术学院 毕业设计(论文) 2013 级石油化工生产技术专业 题目:列管式换热器设计 毕业时间: 2015年7月 学生姓名:陈泽功刘升衡李侠虎 指导教师:王钰 班级: 13级石化(3)班 2015 年 4月20日 酒泉职业技术学院 2013 届各专业 毕业论文(设计)成绩评定表

答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日 教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日 学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日 一、列管式换热器计任务书 某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。已知有机料液的流量为2.23×104 kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。 已知: 有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 定压比热容℃ 热导率℃

粘度 循环水在35℃下的物性数据: 密度 定压比热容K 热导率K 粘度 二、确定设计方案 (1)选择换热器的类型 (2)两流体温的变化情况: 热流体进口温度102℃出口温度40℃;冷流体进口温度30℃,出口温度为40℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。 (3)管程安排 从两物流的操作压力看,应使有机料液走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。 三、确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =71℃ 管程流体的定性温度为 t=℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对有机料液来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度

河南理工大学课程设计管壳式换热器设计 学院:机械与动力工程学院 专业:热能与动力工程专业 班级:11-02班 学号: 姓名: 指导老师: 小组成员:

目录 第一章设计任务书 (2) 第二章管壳式换热器简介 (3) 第三章设计方法及设计步骤 (5) 第四章工艺计算 (6) 4.1 物性参数的确定 (6) 4.2核算换热器传热面积 (7) 4.2.1传热量及平均温差 (7) 4.2.2估算传热面积 (9) 第五章管壳式换热器结构计算 (11) 5.1换热管计算及排布方式 (11) 5.2壳体内径的估算 (13) 5.3进出口连接管直径的计算 (14) 5.4折流板 (14) 第六章换热系数的计算 (20) 6.1管程换热系数 (20) 6.2 壳程换热系数 (20) 第七章需用传热面积 (23) 第八章流动阻力计算 (25) 8.1 管程阻力计算 (25) 8.2 壳程阻力计算 (26) 总结 (28)

第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。 设计任务及操作条件 1、设备形式:管壳式换热器 2、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃

第二章管壳式换热器简介 管壳式换热器是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要是强化传热,提高对苛刻的工艺条件和各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面和扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)和管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空间成为多程。而当装设折流板时,则不论流体往复交错流动多少次,其管外空间仍以单程对待。 管壳式热交换器的主要优点是结构简单,造价较低,选材范围广,处理能力大,还能适应高温高压的要求。虽然它面临着各种新型热交换器的挑战,但由于它的高度可靠性和广泛的适应性,至今仍然居于优势地位。 由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两流体温度相差较大,换热器内将产生很大的热应力,导致管子弯曲、断裂或从管板上拉脱。因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,

翅片换热器传热系数 ABRAHAM LAPIN and W. FRED SCHURIG I Polytechnic Institute of Brooklyn, Brooklyn 1, N. Y. 许多方程来源于实验数据,同时提出了有交叉流动的热交换器的设计。对关于换热器行数 的总传热影响,进行了图示作为参考. 翅片管在热交换器中的使用有了迅速增长。当内部传热系数比外面的系数极大时,它经常被实际增加一定数量的外表面来为低外系数进行补偿。许多研究人员都对翅片管的传热进行研究。因为对可能的翅片类型的安排有非常大的数量,大多数研究都局限于特定条件。 实验设备与程序 设备金属板材风管横截面为 30x12 3/4 英寸。上部是固定的,但较低的部分,可提高或降低 容纳一个可变数目的排。这下部分(进口)进行拟合有5英寸空气校正叶片可助均匀分布的空气线圈。 传热表面(台风的空气调节股份有限公司)。每个单元有八个翅片管manifolded 在一起以并行方式进行。 5 / 8英寸 0.dx0.025英寸铜管 11/2英寸 0.dx0.018英寸轧花 8每英寸,30英寸翅翅片长度 Ao/Ai=16.30,Ao=2.44平方英尺 翅片管直径= 2.4 1.248平方英尺,空气流面积最小 这些铝管的用途,则被关在一个长方形的30×12 3/4英寸的帧。一个3/4设备橡胶障板安放在沿 一侧的框架。翅片管相邻本遮光罩一个侧和框架本身上另一边。该框架结构允许一个交错管的安排通过简单地转弯连续排对单位180度的另一个。

一台吹风机提供空气供给在逆流而上空调管道内结束。 测量 水流量用校准过的转子流量计。空气流量是用一个托马斯米测量,其中包括四个帧开口用1.134 镍铬合金 欧姆/英尺,有一个总电阻每一个约25欧姆。流动的空气用仪表测量通过一系列的圆盘和圆环折流板顺流混合。温度进行了测量精确温度计刻度为0.1 C 。每一个温度计的位置了经过精心挑选的,确保读出正确的总体温度。 一系列的运行是由1到8步骤在一个单元中。这在试管被水平和安排一个三角形的场地:1 1/2-inch 水平和垂直距离管-Le. 1.5X1.677英寸,三角形场地。所有的管道都是相连的,所以只有一个水程。水联系之间是这样的空气和水逆向流动。 程序 热水用泵送进管中,同时冷空气穿过翅片。水流量和温度维持在恒定的9000(磅/小时)和50度,它给出一种管程雷诺数超过20000。 管外的空气流速各在1100 - 5000英镑每小时之间,给人们提供了一种基于最小的通流面积3至15英尺/秒。在室温下空气进入导管。两个完全独立的流动进行着。所有实验结果可再生的有4%。一系列等温压力损耗测量使用一至八行被独立的传热。流动的空气温度通过翅片管时68度。和流量从1200到4500磅每小时。给雷诺数范围2200到8500。 压力损失用一个倾斜的水压计测量。 计算和结果 p 12p 2l m WC (T - T ) = c (t - t ) =UA t ω? 12p 2l () c (t - t )p m m WC T T U A t A t ω-==?? 111'11i i si i av so o o o L UA h A h A kA h A h A =++++ 111'11U o o o i i si i av so o A A A L h A h A k A h h =++++ 0.80.3 0.0225()(Re)(Pr)i h k D = 0.8 0.2 (10.01)160()i i t V h d +=

化工原理课程设计 学院: 化学化工学院 班级: | 姓名学号: 指导教师: $

目录§一.列管式换热器 ! .列管式换热器简介 设计任务 .列管式换热器设计内容 .操作条件 .主要设备结构图 §二.概述及设计要求 .换热器概述 .设计要求 ~ §三.设计条件及主要物理参数 . 初选换热器的类型 . 确定物性参数 .计算热流量及平均温差 壳程结构与相关计算公式 管程安排(流动空间的选择)及流速确定 计算传热系数k 计算传热面积 ^ §四.工艺设计计算 §五.换热器核算 §六.设计结果汇总 §七.设计评述 §八.工艺流程图 §九.主要符号说明 §十.参考资料

: §一 .列管式换热器 . 列管式换热器简介 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。 列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 设计任务 ¥ 1.任务 处理能力:3×105t/年煤油(每年按300天计算,每天24小时运行) 设备形式:列管式换热器 2.操作条件 (1)煤油:入口温度150℃,出口温度50℃ (2)冷却介质:循环水,入口温度20℃,出口温度30℃ (3)允许压强降:不大于一个大气压。 备注:此设计任务书(包括纸板和电子版)1月15日前由学委统一收齐上交,两人一组,自由组合。延迟上交的同学将没有成绩。 [ .列管式换热器设计内容 1.3.1、确定设计方案 (1)选择换热器的类型;(2)流程安排 1.3.2、确定物性参数 (1)定性温度;(2)定性温度下的物性参数 1.3.3、估算传热面积 (1)热负荷;(2)平均传热温度差;(3)传热面积;(4)冷却水用量 % 1.3.4、工艺结构尺寸 (1)管径和管内流速;(2)管程数;(3)平均传热温度差校正及壳程数;(4)

*********************************************************** 空气 水热交换器实验 ************************************************************ 指导说明书 同济大学热能实验室 陈德珍 2000年1月

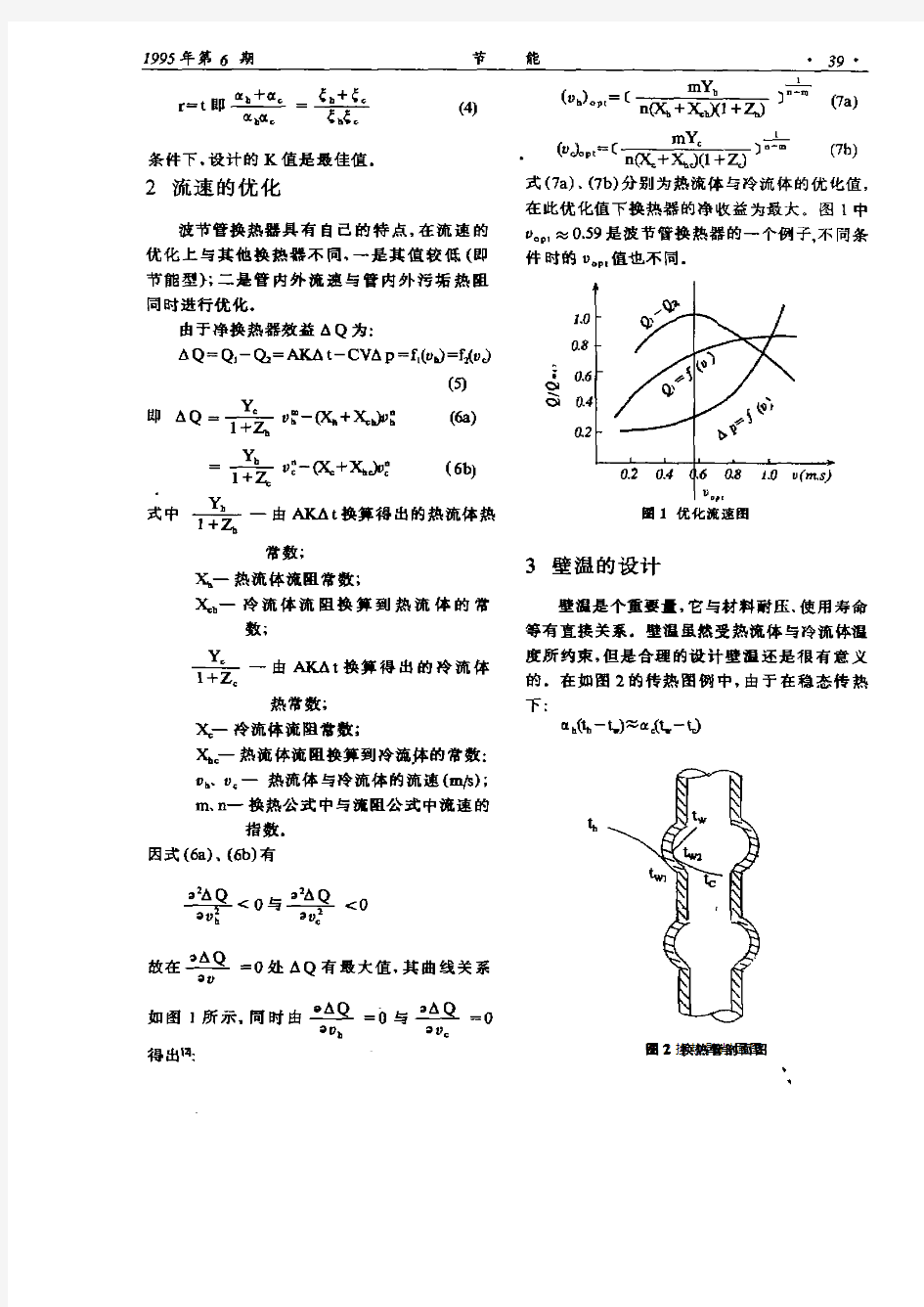

第一部分空冷器实验台系统说明 本实验台是上海交通大学开发、针对换热器课程的教学要求而设计的科教产品。所用的换热器为一较小的间壁式换热器,空气—水作为介质,实验台由独立的风源,热水源,温度控制器等组合而成,有较大的灵活性,以后还可发展冷却塔性能试验。 一、实验台组成、系统、设备及仪表 实验台系统的简图见图1,主要由风源、热水源、可控硅温度控制器组成。且各自独立,有较大的灵活性。 主要性能: 1.风源:风机:电机:400w,三相380v 风量:800m3/h 风压:60mmH2O 出风口尺寸:200×135mm 吸风口配二只可叠套的橡胶收缩风口,测速段处直径分别为 D1=120mm及D2=60mm, 2.热水源:水箱尺寸:445×245×575mm 水泵:电机:120W 单相220v 流量:1.5m3/h 压头:12mH2O 加热器:3KW 220V 3只 转子流量计:LZB-25 60-600L/h 3.可控硅温度控制器:TA-092 PID调节仪 ZK-03 三相可控硅电压调整器 最大输出功率10KW 铂电阻温度传感器BA20~100℃ 可控硅 3CT 20A/1000V 电源:三相380V 4.试验用换热器 实验所用的间壁式换热器为一较紧凑的翅片管式散热器,由铜管束套带皱折的铝整 体翅片构成,见图2。 主要参数: 管束:紫铜管管径:d0=10mm d1=8mm 节距横向:s1=45mm 纵向:s2=13mm 翅片:铝制、皱折、整片 片厚:δ=0.1mm 片节距:t=2.6mm 试件总体尺寸: 水侧:横向管数:n1=3 纵向管排数:n2=8 总管数:n=n1×n2=24 水通道并联管子数:即n1=3 管子总长度:L=a×n=0.2×24=4.8m 通道面积:F w=n1×π×d1×d1/4 =1.508×10-4㎡ 气侧:通道尺寸:a=200mm b=130mm h=116mm 翅片数:m=76

摘要 换热器是化工生产过程中的重要设备,它能够实现介质之间热量交换。广泛应用于石油、化工、制药、食品、轻工、机械等领域。U型管式换热器是换热器的一种,它只有一个管板,结构简单,密封面少,且U形换热管可自由伸缩,不会产生温差应力,因此可用于高温高压的场合。一般高压、高温、有腐蚀介质走管程,这样可以减少高压空间,并能减少热量损失,节约材料,降低成本。 甲烷化换热器,是合成氨生产中的重要设备之一, 它能将27℃的H2N2混合气升温至274℃,同时将339℃的H2N2精制气降温至90℃。甲烷化换热器一般选用U型管换热器,它由一台Ⅰ型甲烷化换热器与一台Ⅱ型甲烷化换热器连接组成。其中Ⅰ型甲烷化换热器将27℃的H2N2混合气升温至150℃,同时将215℃的H2N2精制气降温至90℃;Ⅱ型甲烷化换热器能将150℃的H2N2混合气升温至274℃,同时将339℃的H2N2精制气降温至215℃。 本次设计主要根据GB150《钢制压力容器》及GB151《管壳式换热器》对设备的主要受压元件进行了设计及强度计算,又结合HG/T20615《钢制管法兰》、JB/T 4712《容器支座》等其它压力容器相关标准,对其它各部件进行设计,最终完成了Ⅱ型甲烷化换热器的设计。 关键词:换热器;甲烷化换热器

Abstract Heat exchanger is important in the process of chemical production equipment, which can be achieved between the heat exchange media. Widely used in petroleum, chemical, pharmaceutical, food, light industry, machinery and other fields. U-tube heat exchanger is a heat exchanger, it has only one tube plate, simple structure, less sealing surface, and the U-shaped tubes are free to stretch, no thermal stress, it can be used for high temperature and pressure of the occasion . General high-pressure, high temperature, corrosive media, take control process, thus reducing the pressure of space, and can reduce heat loss and saving materials and reduce costs. Methanation heat exchanger, ammonia production is one of the important equipment, it will be 27 ℃of H2N2 mixture heated to 274 ℃, 339 ℃while the H2N2 refined gas cooled to 90 ℃. Methanation heat exchanger is generally used in U-tube heat exchanger, which consists of Type Ⅰand type Ⅱmethanation methanation Heat exchanger connected to form a methanation type. Heat exchanger type Ⅰmethanation of H2N2 to 27 ℃heating the mixture to 150 ℃, 215 ℃while the H2N2 refined gas cooled to 90 ℃; Ⅱ-type heat exchanger can methanation 150 ℃, heating the mixture to the H2N2 274 ℃, 339 ℃while the H2N2 refined gas cooled to 215 ℃. This design mainly based on GB150 "steel pressure vessels"and GB151 "shell and tube heat exchangers, " the main pressure parts of the equipment was designed and strength calculation, but also with HG/T20615 "steel pipe flange", JB / T 4712 "containers bearing" pressure vessels and other relevant standards, the design of other components, he finally completed the methanation Ⅱtype heat exchanger design. Keywords: Heat exchanger;Methanation heat exchanger

1.设计题目及设计参数 (1) 1.1设计题目:满液式蒸发器 (1) 1.2设计参数: (1) 2设计计算 (1) 2.1热力计算 (1) 2.1.1制冷剂的流量 (1) 2.1.2冷媒水流量 (1) 2.2传热计算 (2) 2.2.1选管 (2) 2.2.2污垢热阻确定 (2) 2.2.3管内换热系数的计算 (2) 2.2.4管外换热系数的计算 (3) 2.2.5传热系数 K计算 (3) 2.2.6传热面积和管长确定 (4) 2.3流动阻力计算 (4) 3.结构计算 (5) 3.1换热管布置设计 (5) 3.2壳体设计计算 (5) 3.3校验换热管管与管板结构合理性 (5) 3.4零部件结构尺寸设计 (6) 3.4.1管板尺寸设计 (6) 3.4.2端盖 (6) 3.4.3分程隔板 (7) 3.4.4支座 (7) 3.4.5支撑板与拉杆 (7) 3.4.6垫片的选取 (7) 3.4.7螺栓 (8) 3.4.8连接管 (9) 4.换热器总体结构讨论分析 (10) 5.设计心得体会 (10) 6.参考文献 (10)

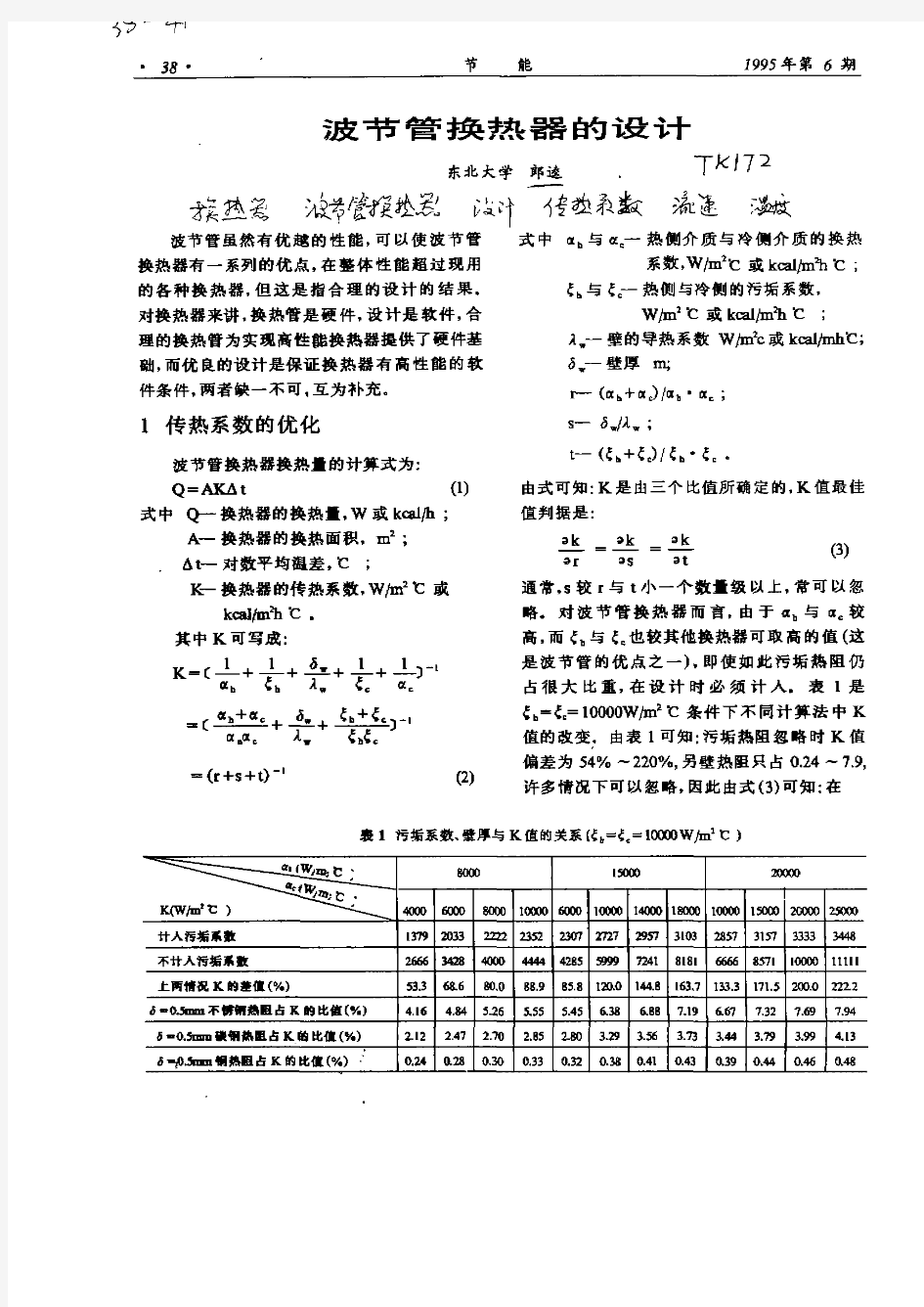

1.设计题目及设计参数 1.1设计题目:105KW 满液式蒸发器 1.2设计参数: 蒸发器的换热量Q 0=105KW ; 给定制冷剂:R22; 蒸发温度:t 0=2℃,t k =40℃, 冷却水的进出口温度: 进口1t '=12℃; 出口1 t " =7℃。 2设计计算 2.1热力计算 2.1.1制冷剂的流量 根据资料【1】,制冷剂的lgp-h 图:P 0=0.4MPa ,h 1=405KJ/Kg ,h 2=433KJ/Kg , P K =1.5MPa ,h 3=h 4=250KJ/Kg ,kg m 04427.0v 3 1=,kg m v 3 400078.0= 图2-1 R22的lgP-h 图 制冷剂流量s kg s kg h h Q q m 667 .0250 4051054 10=-= -= 2.1.2冷媒水流量 水的定性温度t s =(12+7)/2℃=9.5℃,根据资料【2】附录9,ρ=999.71kg/m 3 ,c p =4.192KJ/(Kg ·K)

化工原理课程设计说明书列管式换热器设计 专业:过程装备与控制工程 学院:机电工程学院

化工原理课程设计任务书 某生产过程的流程如图3-20所示。反应器的混合气体经与进料物流换热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶性组分。已知混合气体的流量为220301kg h ,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环水的入口温度为29℃,出口的温度为39℃,试设计一列管式换热器,完成生产任务。 已知: 混合气体在85℃下的有关物性数据如下(来自生产中的实测值) 密度 3190kg m ρ= 定压比热容1 3.297p c kj kg =g ℃ 热导率10.0279w m λ=g ℃ 粘度51 1.510Pa s μ-=?g 循环水在34℃下的物性数据: 密度 31994.3kg m ρ= 定压比热容1 4.174p c kj kg =g K 热导率10.624w m λ=g K 粘度310.74210Pa s μ-=?g

目录 1、确定设计方案 ............................................................................................. - 4 - 1.1选择换热器的类型 (4) 1.2流程安排 (4) 2、确定物性数据............................................................................................. - 4 - 3、估算传热面积............................................................................................. - 5 - 3.1热流量 (5) 3.2平均传热温差 (5) 3.3传热面积 (5) 3.4冷却水用量 (5) 4、工艺结构尺寸............................................................................................. - 5 - 4.1管径和管内流速 (5) 4.2管程数和传热管数 (5) 4.3传热温差校平均正及壳程数 (6) 4.4传热管排列和分程方法 (6) 4.5壳体内径 (6) 4.6折流挡板 (7) 4.7其他附件 (7) 4.8接管 (7) 5、换热器核算 ................................................................................................ - 8 - 5.1热流量核算 (8) 5.1.1壳程表面传热系数.......................................................................................... - 8 -5.1.2管内表面传热系数.......................................................................................... - 8 -5.1.3污垢热阻和管壁热阻...................................................................................... - 9 -5.1.4传热系数.......................................................................................................... - 9 -5.1.5传热面积裕度.................................................................................................. - 9 -5.2壁温计算. (9) 5.3换热器内流体的流动阻力 (10) 5.3.1管程流体阻力................................................................................................ - 10 -5.3.2壳程阻力........................................................................................................ - 11 - 5.3.3换热器主要结构尺寸和计算结果................................................................ - 11 - 6、结构设计 .................................................................................................. - 12 - 6.1浮头管板及钩圈法兰结构设计 (12) 6.2管箱法兰和管箱侧壳体法兰设计 (13) 6.3管箱结构设计 (13) 6.4固定端管板结构设计 (14) 6.5外头盖法兰、外头盖侧法兰设计 (14) 6.6外头盖结构设计 (14) 6.7垫片选择 (14)

第一章列管式换热器的设计 1.1概述 列管式换热器是一种较早发展起来的型式,设计资料和数据比较完善,目前在许多国家中已有系列化标准。列管式换热器在换热效率,紧凑性和金属消耗量等方面不及其他新型换热器,但是它具有结构牢固,适应性大,材料范围广泛等独特优点,因而在各种换热器的竞争发展中得以继续应用下去。目前仍是化工、石油和石油化工中换热器的主要类型,在高温高压和大型换热器中,仍占绝对优势。例如在炼油厂中作为加热或冷却用的换热器、蒸馏操作中蒸馏釜(或再沸器)和冷凝器、化工厂中蒸发设备的加热室等,大都采用列管式换热器[3]。 1.2列管换热器型式的选择 列管式换热器种类很多,目前广泛使用的按其温度差补偿结构来分,主要有以下几种:(1)固定管板式换热器:这类换热器的结构比较简单、紧凑,造价便宜,但管外不能机械清洗。此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。通常在管外装置一系列垂直于管束的挡板。同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。因此,当管壁与壳壁温度相差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以致管子扭弯或使管子从管板上松脱,甚至毁坏整个换热器。 为了克服温差应力必须有温度补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。 (2)浮头换热器:换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以便管子受热或冷却时可以自由伸缩,但在这块管板上来连接有一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。这种型式的优点为:管束可以拉出,以便清洗;管束的膨胀不受壳体的约束,因而当两种换热介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。其缺点为结构复杂,造价高。 (3)填料函式换热器:这类换热器管束一端可以自由膨胀,结构与比浮头式简单,造价也比浮头式低。但壳程内介质有外漏的可能,壳程终不应处理易挥发、易爆、易燃和有毒的介质。 (4)U型管换热器:这类换热器只有一个管板,管程至少为两程管束可以抽出清洗,